Методика поверки «ГСИ. Дефектоскопы ультразвуковые Proceq UT8000» (МП 047.Д4-20)

И.С. Филимонов

___________2020 г.

СОГЛАСОВАНО

по инновациям

ФГУП «ВНИИОФИ»

Государственная система обеспечения единства измерений

Дефектоскопы ультразвуковые Proceq UT8000

Методика поверки

МП 047.Д4-20Главный метролог

ФГУП «ВНИИОФИ»

С.Н. Негода

2020 г.

Главный научный сотрудник ФГУП «ВНИИОФИ»

В.Н. Крутиков

2020 г.

Москва

2020 г.

СОДЕРЖАНИЕ

-

5 Метрологические и технические требования к средствам поверки

-

6 Требования (условия) по обеспечению безопасности проведения поверки

-

-

7.4 Определение метрологических характеристик средства измерений

-

7.4.1 Определение диапазона и расчет абсолютной погрешности измерений

-

отношений амплитуд сигналов на входе приемника дефектоскопа

-

7.4.2 Определение диапазона и расчет абсолютной погрешности измерений

-

7.4.3 Определение диапазона и расчет абсолютной погрешности измерений

глубины залегания дефектов и/или толщины изделий из металла

-

8 Подтверждение соответствия средств измерений метрологическим

-

1.1 Настоящая методика поверки распространяется на дефектоскопы ультразвуковые Proceq UT8000 (далее - дефектоскопы), предназначенные для измерений глубины залегания дефекта и/или толщины изделий из металла, пластика, стекла и композитных материалов, измерений времени отражения эхо-сигнала и измерений амплитуды эхо-сигнала, и устанавливает методы и средства их первичной и периодических поверок. По итогам проведения поверки должна обеспечиваться прослеживаемость к ГЭТ 1-2018, ГЭТ 193-2011, ГЭТ 2-2010. Поверка выполняется методом прямых измерений.

-

1.2 Интервал между поверками - 1 год.

-

1.3 Метрологические характеристики дефектоскопа указаны в таблице 1.

Таблица 1

|

Наименование характеристики |

Значение |

|

Диапазон измерений временных интервалов, мкс |

от 1 до 2200 |

|

Пределы допускаемой абсолютной погрешности измерений временных интервалов, мкс |

± (0,005 + 0,005 • t), где t -значение временных интервалов, мкс |

|

Диапазон измерений отношений амплитуд сигналов на входе приемника дефектоскопа, дБ |

от 0,3 до 60,0 |

|

Пределы допускаемой абсолютной погрешности измерений отношений амплитуд сигналов на входе приемника дефектоскопа, дБ |

± (0,2+0,05 G), где G -значение амплитуды сигналов, дБ |

|

Диапазон измерений глубины залегания дефектов и/или толщины изделий из металла, мм |

от 3 до 500* |

|

Пределы допускаемой абсолютной погрешности измерений глубины залегания дефектов и/или толщины изделий из металла, мм |

±(0,5 + 0,01 • Н), где Н - измеряемая глубина и/или толщина, мм |

|

* Указан максимальный диапазон, диапазон согласно маркировке подключенного преобразователя (в соответствии с ГОСТ Р 50.05.02-2018, таблицы 1, 2 и 3). | |

2 Перечень операций поверки средства измерений

2.1 При проведении первичной и периодической поверок должны выполняться операции, указанные в таблице 2.

Таблица 2 - Операции первичной и периодической поверок

|

№ п/п |

Наименование операции |

Номер пункта методики поверки |

Проведение операции при | |

|

Первичной поверке |

Периодической поверке | |||

|

1 |

Внешний осмотр средства измерений |

7.1 |

Да |

Да |

|

2 |

Подготовка к поверке и опробование средства измерений |

7.2 |

Да |

Да |

|

3 |

Проверка программного обеспечения средства измерений |

7.3 |

Да |

Да |

|

4 |

Определение метрологических характеристик |

7.4 |

Да |

Да |

|

5 |

Определение диапазона и расчет абсолютной погрешности измерений отношений амплитуд сигналов на входе приемника дефектоскопа |

7.4.1 |

Дв |

Да |

|

6 |

Определение диапазона и расчет абсолютной погрешности измерений временных интервалов |

7.4.2 |

Дд |

Да |

|

7 |

Определение диапазона и расчет абсолютной погрешности измерений глубины залегания дефектов и/или толщины изделий из металла |

7.4.3 |

Да |

Да |

-

2.2 Поверку средств измерений осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели.

-

2.3 В случае отсутствия прямого пьезоэлектрического преобразователя (далее - ПЭП) в комплекте поставки дефектоскопа на поверку операции по пунктам 7.4.3.1 - 7.4.3.8 не проводятся; в случае отсутствия наклонного ПЭП в комплекте поставки дефектоскопа на поверку операции по пунктам 7.4.3.9 - 7.4.3.20 не проводятся.

-

2.4 Поверка дефектоскопа прекращается в случае получения отрицательного результата при проведении хотя бы одной из операций, а дефектоскоп признают не прошедшим поверку. При получении отрицательного результата по пунктам раздела 7.4.3 методики поверки, признается непригодным к применению пьезоэлектрический преобразователь (далее - ПЭП), если хотя бы с одним ПЭП, из комплекта поставки дефектоскоп полностью прошел поверку.

-

3.1 При проведении поверки должны соблюдаться следующие требования:

-

• температура окружающего воздуха, °C: (25 ± 10);

-

• относительная влажность воздуха, %, не более 80;

-

• атмосферное давление, кПа (100 ± 6);

-

• напряжение сети переменного тока, В от 100 до 240;

-

• частота сети переменного тока, Гц от 47 до 63.

-

4.1 К проведению поверки допускаются лица:

-

- изучившие настоящую методику поверки и руководство по эксплуатации дефектоскопа;

-

- прошедшие обучение на право проведения поверки по требуемому виду измерений.

-

5.1 При проведении поверки применяются средства, указанные в таблице 3.

Таблица 3 - Средства поверки

|

Номер пункта (раздела) методики поверки |

Наименование средства измерения или вспомогательного оборудования, номер документа, регламентирующего технические требования к средству, разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики |

|

7.4.2 |

Осциллограф цифровой TDS2012B (далее - осциллограф). Госреестр № 32618-06. Диапазон коэффициента развертки от 5 нс/дел до 50 с/дел; Диапазон коэффициента отклонения от 2 мВ/дел до 5 В/дел; Пределы допускаемой относительной погрешности коэффициента отклонения от 10 мВ/дел до 5 В/дел ± 3 %. |

|

Генератор сигналов сложной формы AFG3022 (далее - генератор). Госреестр № 32620-06. Диапазон частот генерируемых сигналов (синусоидальная форма) от 1 мГц до 25 МГц; |

|

Пределы допускаемой относительной погрешности установки частоты ± 1 ррш; Диапазон устанавливаемых амплитуд от 10 мВ до 10 В; Пределы допускаемой абсолютной погрешности установки амплитуды ± (1 % от величины ± 1 мВ). | |

|

7.4.1 |

Магазин затуханий МЗ-50-2 (далее - магазин затуханий). Госреестр № 5783-76. Диапазон частот от 0 до 50 МГц; Декады: 7x10; 11x1; 11x0,1; 0-40-70 дБ; Абсолютная погрешность разностного затухания на постоянном токе ±(0,015 -0,15) дБ; на переменном токе ± (0,1 - 0,2) дБ. |

|

7.4.3 |

Комплект мер ультразвуковых ККО-3 мера №ЗР (далее - мера №ЗР). Госреестр № 63388-16. Толщина меры 29-од мм; Высота меры 59-oj мм; Пределы допускаемой абсолютной погрешности воспроизведения толщины и высоты меры ± 0,05 мм; Диаметр искусственного дефекта Д1 6+0,3 мм, диаметров Д2, ДЗ, Д4, Д5 2 мм; Расстояние от рабочей поверхности 1 меры до центра искусственного дефекта: до дефекта Д1 44_о,12 мм; Расстояния от рабочей поверхности 2 меры до центров искусственных дефектов: Д2 (3,00 ±0,15) мм, ДЗ (6,00 ±0,18) мм, Д4 (8,00 ±0,18) мм, Д5 (12,00 ±0,21) мм; Пределы допускаемой абсолютной погрешности воспроизведения диаметров искусственных дефектов, расстояний до центров искусственных дефектов ± 0,05 мм. |

|

7.4.3 |

Комплект мер ультразвуковых ККО-3 мера №3 (далее - мера №3). Госреестр № 63388-16. Толщина меры ЗО-од мм; Высота меры (55,0 ± 0,1) мм; Пределы допускаемой абсолютной погрешности воспроизведения толщины и высоты меры ± 0,05 мм. |

|

7.4.3 |

Комплект образцовых ультразвуковых мер КМТ176М-1. Госреестр № 6578-78. Диапазон значений толщины мер от 0,4 до 300,0 мм (29 шт.); Относительная погрешность эквивалентной ультразвуковой толщины от 0,3 до 0,7 %. |

|

Вспомогательное оборудование | |

|

Ограничитель (Приложение А) |

|

7.4.1 |

Нагрузка 50 Ом |

-

5.2 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемого дефектоскопа с требуемой точностью.

-

5.3 Средства поверки должны быть аттестованы (поверены) в установленном порядке.

-

6.1 Работа с дефектоскопами и средствами поверки должна проводиться согласно требованиям безопасности, указанным в нормативно-технической и эксплуатационной документации на дефектоскопы и средства поверки.

-

6.2 При проведении поверки должны быть соблюдены требования безопасности согласно ГОСТ 12.3.019-80.

-

7 Проведение поверки

-

7.1.1 Внешним осмотром дефектоскопа должно быть установлено:

-

• наличие маркировки, подтверждающей тип и заводской номер;

-

• соответствие дефектоскопа требованиям эксплуатационной документации;

-

• отсутствие на наружных поверхностях дефектоскопа и его комплектующих повреждений, влияющих на его работоспособность, и загрязнений, препятствующих проведению поверки.

-

7.1.2 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если дефектоскоп соответствует требованиям, приведенным в пункте 7.1.1.

-

7.2.1 Если дефектоскоп и средства поверки до начала измерений находились в климатических условиях, отличающихся от указанных в пункте 6.1, то их выдерживают при этих условиях не менее часа, или времени, указанного в эксплуатационной документации.

-

7.2.2 Перед проведением поверки, средства поверки и дефектоскоп подготовить к работе в соответствии с их руководствами по эксплуатации (далее - РЭ).

-

7.2.3 Включить дефектоскоп и произвести запуск ПО согласно РЭ.

-

7.2.4 Подключить ПЭП из комплекта поставки к дефектоскопу. В разделе программного обеспечения (далее - ПО) «Setup Summary» («Инфо о настройке») выбрать файл настройки, соответствующий маркировке подключаемого ПЭП.

-

7.2.5 Убедиться, что в разделе «Measurement Presets» («Настройки измерения») установлены параметры, соответствующие параметрам, указанным в маркировке ПЭП.

-

7.2.6 В разделе «Measurement Presets» («Настройки измерения») в пункте «Damping» («Затухание») установить «Low» («Низкий»), параметры «Pulse Width» («Ширина импульса»), «PRF Mode» («Режим ЧПЗИ(РИГ)») и фильтры установить «Auto» («Автоматически»). В пункте «Energy (V)» («Напряжение возбуждения (V)») установить «100».

-

7.2.7 В разделе «Display» («Отображение») в пункте «Measurement Toolbar» («Панель измерения») выбрать значения отображения для полей строба «Gate 1 Soundpath Distance» («Строб 1 Длина луча»), «Gate 1 Depth to Reflector» («Строб 1 Глубина до отражателя»), «Gate 1 Current Amplitude» («Строб 1 Текущая амплитуда»).

-

7.2.8 В разделе «Baseline» («Основные настройки») в пункте «Unit» («Единицы измерения») выбрать «metric». В пункте «Thickness (mm)» («Толщина» (mm)) установить значение «550».

-

7.2.9 В разделе «Evaluation» («Оценка») для строба «Gate 1» («Строб 1») выбрать в пункте «Trigger Gate» («Срабатывание Строба 1») значение «Highest Peak» («Максимальный пик»).

-

7.2.10 Установить ПЭП на середину меры № 3 из комплекта мер ультразвуковых ККО-3.

-

7.2.11 Произвести процедуру подтверждения соответствия скорости звука и задержки в призме ПЭП согласно РЭ на дефектоскоп, выбрав первый донный сигнал и второй (для прямых ПЭП) или третий (для наклонных ПЭП), указав соответственно номинальную высоту меры № 3, приведенную в его протоколе поверки.

12.12 После завершения процедуры подтверждения соответствия (калибровки), навести строб «Gate 1» («Строб 1») на первый донный сигнал. В поле «Gate 1 Soundpath Distance» («Строб 1 Длина луча») должно отображаться значение равное номинальному значению высоты меры № 3.

7.2.13 Дефектоскоп считается прошедшим опробование с положительным результатом, если процедуры по пункту 7.2.12 выполнены с положительным результатом.

7.3 Проверка программного обеспечения средства измерений-

7.3.1 Запустить ПО «Proceq Flaw Detector Live» согласно РЭ на дефектоскоп.

-

7.3.2 После загрузки ПО выбрать меню «About».

-

7.3.3 В отрывшемся окне, в правом нижнем углу, прочитать номер версии ПО (рисунок

1). ______________________________________________________________________________________________________________________

|

I 10:08 Чт 17 сект. |

71% Ж | |

|

< Ноте |

About | |

Asia

Proceq Asia Pte Ltd

1 Fusionopclis Way

#20-02 Connexis South Tower

138632 Singapore

-1-65 6382 3966

+65 6382 3307

China

Proceq Trading Shanghai

Co., Limited

807 Zhao Jia Bang Lu Xuhui Ou

200032 Shanghai

+86 21 6317 7479

+86 21 6317 5015 info-china@proceq.com

Europe

Proceq AG

Ringstrasse 2

Switzerland

8603 Schwerzenbach

+41 43 355 38 00

United Kingdom

Proceq UK Limited Bedford i-lab, Stannard V\ Priory Business Park MK44 3RZ Bedford

+44 12 3483 4513 ♦44 12 3483 4696 info-uk@proceq.com

App Privacy Policy

Legal Information

Safety and liability

|

(f-proceq Copyright © 2019 Tectus Dreamlab Pte Ltd and Proceq AG. All rights reserved |

гзиоа Version 111 Build 2301 |

Рисунок 1 - Окно «About» в ПО «Proceq Flaw Detector Live»

-

7.3.4 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если идентификационные данные ПО соответствуют значениям, приведенным в таблице 4.

Таблица 4 - Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

Proceq Flaw Detector Live |

|

Номер версии (идентификационный номер) ПО |

1.2.1 и выше |

|

Цифровой идентификатор ПО |

- |

-

7.4 Определение метрологических характеристик средства измерений

-

7.4.1.1 Повторить процедуру по пункту 7.2.6. В разделе «Measurement Presets» («Настройки измерения») в пункте «Testing Technique» («Метод сканирования») установить «Dual» («Тандем»). В пункте «Frequency (MHz)» («Частота (MHz)») установить «2».

-

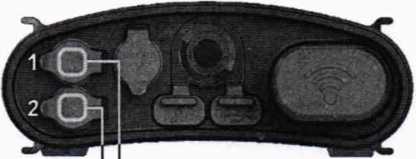

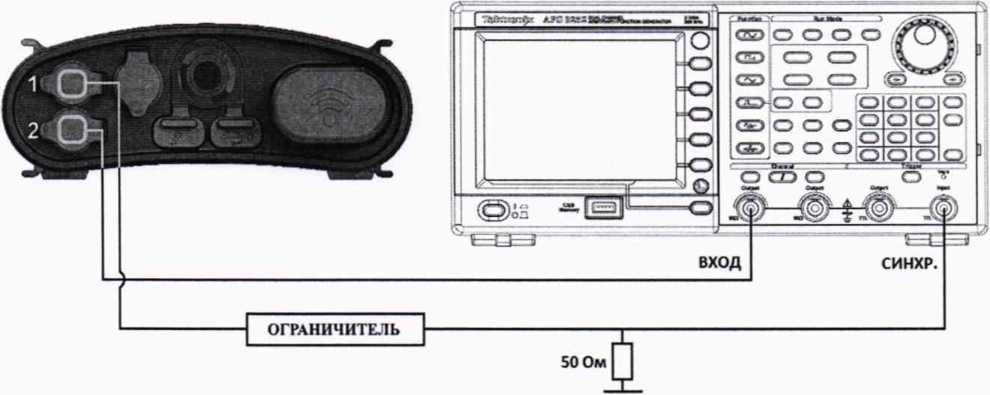

7.4.1.2 Собрать схему согласно рисунку 2.

4------------ МАГАЗИН ЗАТУХАНИЙ

ГЕНЕРАТОР

вход

СИНХР.

ОГРАНИЧИТЕЛЬ

Рисунок 2 - Схема соединения для определения диапазона измерений отношения амплитуд сигналов на входе приемника дефектоскопа

-

7.4.1.3 На дефектоскопе в поле «Gain (dB)» («Общее усиление (dB)») установить значение О дБ.

-

7.4.1.4 Установить начальное значение ослабления на магазине затуханий 0 дБ.

-

7.4.1.5 Установить сигнал на генераторе: импульсный, пачка, 1 цикл, частота 2 МГц. Амплитуду подобрать таким образом, чтобы она составляла 50 % высоты экрана дефектоскопа, задержка сигнала 100 мкс.

-

7.4.1.6 На дефектоскопе в поле «Gain (dB)» («Общее усиление (dB)») установить значение 0,3 дБ.

-

7.4.1.7 Подобрать ослабление на магазине затуханий таким образом, чтобы амплитуда сигнала на дефектоскопе вновь составляла 50 % высоты экрана дефектоскопа.

-

7.4.1.8 Повторить пункты 7.4.1.6 - 7.4.1.7 для значений усиления на дефектоскопе: 0,5; 1,0; 2,0; 5,0; 10,0; 20,0; 30,0; 40,0; 60,0 дБ.

-

7.4.1.9 Повторить процедуры по пунктам 7.4.1.3 - 7.4.1.8 еще четыре раза.

-

7.4.1.10 Обработку результатов измерений проводить в соответствии с пунктом 8.1.

-

7.4.2.1 Провести настройки по пункту 7.4.1.1.

-

7.4.2.2 В ПО дефектоскопа в разделе «Baseline» («Основные настройки») в пункте «Unit» («Единицы измерения») выбрать «ps».

-

7.4.2.3 В разделе «Evaluation» («Оценка») для строба «Gate 1»(«Строб 1») выбрать в пункте «Trigger Gate» («Срабатывание Строба 1») значение «First Peak» («Первый пик»).

-

7.4.2.4 Собрать схему согласно рисунку 3.

ГЕНЕРАТОР

Рисунок 3 - Схема соединения для определения диапазона и расчета абсолютной погрешности измерений временных интервалов

-

7.4.2.5 Установить следующие настройки на генераторе: импульсный, пачка, 1 цикл, частота 2 МГц, амплитуда 4 В.

-

7.4.2.6 Установить на генераторе начальную задержку импульса, равную 0 мкс.

-

7.4.2.7 На дефектоскопе установить такое значение в поле «Gain (dB)» («Общее усиление (dB)»), чтобы сигнал, полученный от генератора, был на уровне 80 % экрана. В соответствии с РЭ на дефектоскопы установить такой масштаб для измерений, чтобы на экране дефектоскопа отображалась временная развертка длительностью не более 5 мкс (для обеспечения необходимой точности измерений). Установить строб «Gate 1» («Строб 1») на сигнал и прочитать на экране дисплея в поле «G1 \» величину начального временного сдвига D„3Mo, мкс. Выполнить пять измерений.

-

7.4.2.8 Установить на генераторе задержку импульса равную 1 мкс, зафиксировать показания дефектоскопа DH3Mi, мкс.

-

7.4.2.9 Повторить пункт 7.4.2.8, устанавливая на генераторе задержку импульса, равную 2, 10, 50, 100, 500, 1000, 1500, 2000, 2200 мкс.

-

7.4.2.10 Повторить пункты 7.4.2.6 - 7.4.2.9 еще 4 раза.

-

7.4.2.11 Обработку результатов измерений проводить в соответствии с пунктом 8.2.

-

7.4.3.1 Подключить прямой ПЭП к дефектоскопу.

-

7.4.3.2 Произвести настройки дефектоскопа по пунктам 7.2.4 - 7.2.9.

-

7.4.3.3 Произвести процедуру подтверждения соответствия (калибровки) скорости звука и задержки в призме ПЭП согласно РЭ для прямых ПЭП используя меру толщиной 30 мм из комплекта образцовых ультразвуковых мер КМТ176М-1.

-

7.4.3.4 Прямой ПЭП поместить на меру толщиной 10 мм из комплекта образцовых ультразвуковых мер КМТ176М-1, на поверхность меры предварительно нанести контактную жидкость.

-

7.4.3.5 В соответствии с РЭ дефектоскопа измерить толщину меры пять раз и рассчитать среднее арифметическое результата измерений по формуле (3).

-

7.4.3.6 Определить абсолютную погрешность измерений глубины залегания дефектов и/или толщины изделий из металла по формуле (4).

-

7.4.3.7 Повторить пункты 7.4.3.4 - 7.4.3.6 для мер из комплекта образцовых ультразвуковых мер КМТ176М-1, толщины которых соответствуют нижней и верхней границе диапазона измерений толщин для подключенного преобразователя (указано на маркировке ПЭП). Для значений диапазона измерений толщины изделия дефектоскопа более 300 мм использовать несколько переотражений донного сигнала меры толщиной 100 мм из комплекта образцовых ультразвуковых мер КМТ176М-1.

-

7.4.3.8 Повторить процедуры по пунктам 7.4.3.1 - 7.4.3.7 для каждого прямого ПЭП, представленного на поверку.

-

7.4.3.9 Подключить наклонный ПЭП к дефектоскопу.

-

7.4.3.10 Произвести настройки дефектоскопа по пунктам 7.2.4 - 7.2.9.

-

7.4.3.11 Произвести процедуру подтверждения соответствия (калибровки) скорости звука и задержки в призме ПЭП согласно РЭ дефектоскопа для наклонных ПЭП, используя меру №ЗР из комплекта мер ультразвуковых ККО-3.

-

7.4.3.12 Установить ПЭП на рабочую поверхность 1 меры №ЗР так, чтобы получить сигнал от цилиндрической поверхности меры №ЗР, предварительно нанеся на поверхность контактную жидкость.

-

7.4.3.13 Перемещая ПЭП вдоль поверхности меры №ЗР, найти максимум амплитуды сигнала от цилиндрической поверхности меры. Скорректировать параметр «Скорость» так, чтобы показание «G\» (расстояние по лучу) на дефектоскопе соответствовало значению высоты меры из протокола поверки на меру №ЗР.

-

7.4.3.14 Установить ПЭП на рабочую поверхность 1 меры №ЗР, предварительно нанеся на ее поверхность контактную жидкость.

-

7.4.3.15 Установить такое значение параметра «Диапазон», чтобы сигнал от дефекта находился в диапазоне развертки.

-

7.4.3.16 Перемещая ПЭП вдоль поверхности меры №ЗР, найти максимум амплитуды сигнала от дефекта (отверстие диаметром 6 мм на глубине 44 мм) по А-развертке. Максимум амплитуды сигнала на А-развертке корректировать, чтобы он достигал 80 % высоты экрана, изменяя значение параметра «Усиление».

-

7.4.3.17 Произвести измерения глубины залегания бокового цилиндрического отверстия диаметром 6 мм на глубине 44 мм аналогично пунктам 7.4.3.5 - 7.4.3.6.

-

7.4.3.18 Установить ПЭП на рабочую поверхность 2 меры №ЗР из комплекта мер ультразвуковых ККО-3, предварительно нанести на неё контактную жидкость.

-

7.4.3.19 Повторить пункты 7.4.3.15 - 7.4.3.17 для глубины залегания дефекта 15 мм (отверстие диаметром 6 мм на глубине 15 мм) и глубины залегания дефекта 3 мм (отверстие диаметром 2 мм на глубине 3 мм).

-

7.4.3.20 Повторить процедуры по пунктам 7.4.3.9 - 7.4.3.12 для каждого наклонного ПЭП, представленного на поверку.

-

7.4.3.21 Установить ПЭП на меру №3, предварительно нанеся на неё контактную жидкость.

-

7.4.3.22 Перемещая ПЭП вдоль поверхности меры №3, найти максимум амплитуды сигнала на А-скане от радиуса 55 мм.

-

7.4.3.23 Установить строб на сигнал от радиуса на 55 мм. Зафиксировать результат измерений глубины залегания дефекта (показание «G|»). Выполнить измерение пять раз, рассчитать среднее арифметическое значение глубины залегания дефекта.

-

7.4.3.24 Повторить пункты 7.4.3.21-7.4.3.24 для сигнала от радиуса на 165 (п = 3), 275 (п = 5), 385 (п = 7), 495 (п = 9), где п - номер отражения от цилиндрической поверхности меры.

-

7.4.3.25 Обработку результатов измерений проводить по п. 8.3.

-

8 Подтверждение соответствия средств измерений метрологическим требованиям

-

8.1.1 В каждой точке диапазона рассчитать среднее арифметическое значение текущего ослабления на магазине затуханий по пяти измерениям Git дБ.

-

8.1.2 Для каждой точки диапазона рассчитать абсолютную погрешность измерений отношений амплитуд сигналов на входе приемника, дБ, по формуле (1):

Дб = Gj — GArri, (1)

где Gt - среднее арифметическое значение текущего ослабления на магазине затуханий для /-Й точки диапазона, дБ;

GArri - значение текущего усиления на дефектоскопе для Z-й точки диапазона, дБ.

-

8.1.3 Дефектоскоп считается прошедшим операцию поверки по п. 7.4.1 с положительным результатом, если диапазон измерений отношений амплитуд сигналов на входе приемника дефектоскопа и абсолютная погрешность отношений измерений амплитуд сигналов на входе приемника соответствуют данным, указанным в таблице 5.

Таблица 5 - Метрологические характеристики

|

Наименование характеристики |

Значение |

|

Диапазон измерений отношений амплитуд сигналов на входе приемника дефектоскопа, дБ |

от 0,3 до 60,0 |

|

Пределы допускаемой абсолютной погрешности измерений отношений амплитуд сигналов на входе приемника дефектоскопа, дБ |

± (0,2+0,05 G), где G -значение амплитуды сигналов, дБ |

-

8.2.1 Рассчитать начальное среднее арифметическое значение задержки импульса DM3mo. мкс.

-

8.2.2 Для каждого значения задержки рассчитать среднее арифметическое значение задержки импульса Дим/, мкс.

-

8.2.3 Для каждого значения задержки рассчитать абсолютную погрешность измерений временных интервалов по формуле (2):

AD = (Д™ - Длмо) - (Д - Д), (2)

где Do - начальное значение задержки импульса, установленное на генераторе, мкс; D, - текущее значение задержки импульса, установленное на генераторе, мкс; D„3mo - начальное среднее арифметическое значение задержки импульса, измеренное дефектоскопом, мкс;

Оизм, - текущее среднее арифметическое значение задержки импульса, измеренное дефектоскопом, мкс.

-

8.2.4 Дефектоскоп считается прошедшим операцию поверки по п. 7.4.2 с положительным результатом, если диапазон и абсолютная погрешность измерений временных

интервалов соответствуют данным, указанным в таблице 6. Таблица 6 - Метрологические характеристики

|

Наименование характеристики |

Значение |

|

Диапазон измерений временных интервалов, мкс |

от 1 до 2200 |

|

Пределы допускаемой абсолютной погрешности измерений временных интервалов, мкс |

± (0,005 + 0,005 ■ t), где t -значение временных интервалов, мкс |

-

8.3.1 Рассчитать среднее арифметическое результата измерений глубины залегания дефектов и/или толщины изделий из металла по формуле (3):

н = (3)

т

где Hi - значение i-ro измерения, мм;

т - количество измерений.

-

8.3.2 Абсолютную погрешность измерений глубины залегания дефектов и/или толщины изделий из металла рассчитать по формуле (4):

ДН = Н-Но, (4)

где Н - измеренное среднее значение толщины меры, мм;

//«-действительное значение толщины меры. мм. в соответствии с протоколом поверки на комплект образцовых ультразвуковых мер КМТ176М-1.

-

8.3.3 Рассчитать абсолютную погрешность измерений глубины залегания дефектов по формуле (5):

А = Низм — П'Но, (5)

где Но - значение высоты меры из протокола поверки на меру №3, мм;

Нцы - среднее арифметическое значение глубины залегания дефекта по пяти измерениям, мм;

п - номер отражения от радиуса.

-

8.3.4 Дефектоскоп считается прошедшим операцию поверки по п. 7.4.3 с положительным результатом, если диапазон и абсолютная погрешность измерений глубины залегания дефектов и/или толщины изделий из металла соответствую данным, указанным в таблице 7.

Таблица 7 - Метрологические характеристики

|

Наименование характеристики |

Значение |

|

Диапазон измерений глубины залегания дефектов и/или толщины изделий из металла, мм |

От 3 до 500* |

|

Пределы допускаемой абсолютной погрешности измерений глубины залегания дефектов и/или толщины изделий из металла, мм |

±(0,5 + 0,01 • Н), где Н - измеряемая глубина и/или толщина, мм |

|

* - указан максимальный диапазон, диапазон зависит от типа подключаемого преобразователя | |

-

8.4 Дефектоскоп считается прошедшим поверку с положительным результатом и допускается к применению, если все операции поверки пройдены с положительным результатом. В ином случае дефектоскоп считается прошедшим поверку с отрицательным результатом и не допускается к применению.

-

9.1 Результаты поверки оформляются протоколом. Рекомендуемая форма протокола поверки приведена в приложении Б. Протокол может храниться на электронных носителях.

-

9.2 При положительных результатах поверки по запросу заказчика может быть оформлено свидетельство о поверке в установленной форме.

-

9.3 При отрицательных результатах поверки по запросу заказчика может быть оформлено извещение о непригодности в установленной форме с указанием причин непригодности.

-

9.4 Сведения о результатах поверки передаются в Федеральный информационный фонд по обеспечению единства измерений.

Исполнители:

Начальник отдела Д-4

ФГУП «ВНИИОФИ»

Инженер 2 категории отдела Д-4

ФГУП «ВНИИОФИ»

Инженер отдела Д-4

ФГУП «ВНИИОФИ»

В. Иванов

Крайнов

И.А. Смирнова

Приложение А

(обязательное) Электрическая принципиальная схема диодного ограничителя

Рисунок А.1

|

Х1 |

Х2 t | ||

|

R1 R3 R2 1—П— 3 |

\VD2 | ||

А.1 Перечень элементов диодного ограничителя, схема которого представлена на рисунке А.1, указан в таблице А.1.

Таблица А.1 - Перечень элементов диодного ограничителя

|

Позиция |

Наименование |

Количество |

|

R1 |

МЛТ-0,5 820 Ом ± 5 % ОЖО.467.180 ТУ |

1 |

|

R2 |

МЛТ-0,25 10 кОм ± 5 % ОЖО.467.180 ТУ |

1 |

|

R3 |

СП42а ВС-2-12 10 кОм ОЖО.468.045 ТУ |

1 |

|

VD1, VD2 |

Диод КД522АдР3.363.029 ТУ |

2 |

|

XI, Х2 |

Розетка СР-50 - 73Ф ВРО.364.ОТО ТУ |

2 |

А.2 Устройство и принцип действия ограничителя.

Ограничитель амплитуды импульсов собран на кремниевых диодах VD1, VD2 по схеме двухстороннего ограничителя и обеспечивает амплитуду выходного сигнала не более 5 В при входном сигнале не более 600 В. Ограничитель собирают в экранированном корпусе.

Приложение Б (Рекомендуемое) Форма протокола поверки

Протокол первичной/периодической поверки №____

От «___»___________20___года.

Средство измерений:_______________________________________________________________

Заводской номер:__________________________________________________________________

Дата выпуска:_____________________________________________________________________

Заводской номер преобразователя:_____________________________________________________

Серия и номер клейма предыдущей поверки:_________________________________________

Принадлежащее:_______________________________________________________________

Поверено в соответствии с методикой поверки:________________________________________

С применением эталонов:_________________________________________________________

Условия проведения поверки:

Температура окружающей среды_____°C;

относительная влажность_____________%;

атмосферное давление_______________кПа;

напряжение сети переменного тока_____В;

частота сети переменного тока_________Гц

В.1 Внешний осмотр

В.2 Идентификация программного обеспечения (ПО)

В.З Опробование

В.4 Результаты определения метрологических характеристик:

|

Метрологические характеристики |

Номинальная величина / погрешность |

Измеренное значение |

Заключение |

Заключение:_____________________________________________________________________

Средство измерений признать пригодным (или непригодным) для применения

Поверитель:

Подпись

/____________________________/

ФИО

15