Методика поверки «Комплексы автодорожные диагностические АДК-М» (МП РТ 1513-2010)

СОГЛАСОВАНО

УТВЕРЖДАЮ

Генеральный директор ФГУП РОС ДОРНИН

Заместитель генерального директора Руководитель ГЦИ СИ

КОМПЛЕКСЫ АВТОДОРОЖНЫЕ ДИАГНОСТИЧЕСКИЕ АДК-М

МЕТОДИКА ПОВЕРКИ

МП РТ 1513-2010

Москва 2010

Настоящая методика поверки, утвержденная ГЦИ СИ ФГУ «Ростест-Москва», распространяется на комплексы автодорожные диагностические АДК-М и устанавливает методику их первичной и периодической поверки.

Межповерочный интервал периодической поверки - 1 год.

1. Операции поверкиПри проведении поверки должны выполняться операции указанные в таблице 1.

Таблица 1

|

Наименование операции |

№ пункта документа по поверке |

Проведение операций при | |

|

первичной поверке |

периодической поверке | ||

|

1 Внешний осмотр |

7.1 |

Да |

Да |

|

2 Опробование |

7.2 |

Да |

Да |

|

3 Определение метрологических характеристик: 3.1 Определение погрешности измерения продольных уклонов |

7.3 7.3.1 |

Да |

Да |

|

3.2 Определение погрешности измерения поперечных уклонов |

7.3.2 |

Да |

Да |

|

3.3 Определение погрешности измерения протяженности участков |

7.3.3 |

Да |

Да |

|

3.4 Определение погрешности измерения радиусов кривых в плане |

7.3.4 |

Да |

Да |

|

3.5 Определение погрешности измерения углов поворота |

7.3.5 |

Да |

Да |

|

3.6 Определение погрешности измерения ровности покрытия |

7.3.6 |

Да |

Да |

|

3.7 Определение СКО измерения ординат микропрофиля покрытия |

7.3.7 |

Да |

Да |

|

3.8 Определение погрешности измерения глубины колеи покрытия |

7.3.8 |

Да |

Да |

|

3.9 Определение погрешности измерения толщины покрытия |

7.3.9 |

Да |

Да |

|

3.10 Определение погрешности измерения коэффициента сцепления |

7.3.10 |

Да |

Да |

|

3.11 Определение погрешности измерения упругого прогиба |

7.3.11 |

Да |

Да |

При проведении поверки должны применяться эталоны и вспомогательные средства поверки, приведенные в таблице 2.

Таблица 2

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические характеристики |

|

7.3.1-7.3.8 |

Участок автомобильной дороги (полигон) с измеренными геометрическими параметрами с погрешностью не более 1/3 погрешности АДК-М с применением следующих средств измерений: |

|

Нивелир высокоточный Н-05 ГОСТ 10528-90; Рейка нивелирная инварная РН-05 ГОСТ 10528-90: Рулетка измерительная Зр Р50УЗК ГОСТ 7502-98. | |

|

7.3.9 |

Линейка измерительная металлическая 0-500 мм ГОСТ 427-75 |

|

7.3.10 |

Динамометр ДОСМ 3-3. |

|

7.3.11 |

Индикатор часового типа ИЧ-10 ГОСТ 577-98. |

Допускается применять другие средства поверки обеспечивающие определение метрологических характеристик с точностью удовлетворяющей требованиям настоящей методике поверки.

3. Требования к квалификации поверителей.К проведению поверки допускаются лица, имеющие достаточные знания и опыт работы с компьютером, изучившие эксплуатационные документы АДК-М и аттестованные в качестве поверителя органом Государственной метрологической службы.

4. Требования безопасностиПри проведении поверки, меры безопасности должны соответствовать требованиям по технике безопасности согласно эксплуатационной документации на АДК-М и «Правилам дорожного движения».

Требования к техническому состоянию автомобиля определяются эксплуатационной документацией. Запрещено включение аппаратуры при неисправной системе электрооборудования.

5. Условия поверкиПри проведении поверки должны соблюдаться следующие нормальные условия измерений:

-

• температура окружающей среды ,°С.............................................. (20±10);

-

• относительная влажность воздуха,%............................................ не более 80;

-

• атмосферное давление, кПа (мм рт.ст.)......................................84,0..106,7 (630..800);

-

• изменение температуры окружающей среды во время поверки, °C....... не более 2;

-

• измерения должны проводиться при отсутствии осадков, порывов ветра и колебаний изображения в зрительной трубе.

Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

• проверить наличие действующих свидетельств о поверке на средства поверки;

-

• АДК-М и средства поверки должны быть приведены в рабочее состояние в соответствии с их эксплуатационной документацией.

-

7. Проведение поверки

При внешнем осмотре должно быть установлено соответствие АДК-М следующим требованиям:

-

• отсутствие коррозии, механических повреждений и других дефектов, влияющих на эксплуатационные и метрологические характеристики;

-

• наличие маркировки и комплектности согласно требованиям эксплуатационной документации.

При опробовании должно быть установлено соответствие АДК-М следующим требованиям:

-

• отсутствие качки и смещений неподвижно соединенных деталей и элементов;

-

• плавность и равномерность движения подвижных частей;

-

• правильное взаимодействие с комплектом принадлежностей;

-

• работоспособность с использованием всех функциональных узлов и режимов.

-

7.3. Определение метрологических характеристик

Погрешность измерения продольных уклонов (<5а) определяется на участке автомобильной дороги длиной не менее 100м и вычисляется по выражению:

где

аизл, - значение продольного уклона, измеренное АДК-М с шагом 10 м,

аэт - эталонное значение продольного уклона участка дороги определенное нивелированием с погрешностью ±0,5мм с шагом 10м.

За окончательный результат принять среднее арифметическое значение погрешности измерения продольных уклонов.

Погрешность измерения продольных уклонов не должна превышать ±3 %о.

7.3.2. Определение погрешности измерения поперечных уклонов.Погрешность измерения поперечных уклонов (8Ь) определяется на участке автомобильной дороги длиной не менее 100м и вычисляется по выражению:

$> = ьизм-ьэт,

где

ЪизМ - значение поперечного уклона участка дороги измеренное АДК-М с шагом 10м,

Ьэт - эталонное значение поперечного уклона участка дороги определенное нивелированием с погрешностью ±0,5мм с шагом 10м.

За окончательный результат принять среднее арифметическое значение погрешности измерения поперечных уклонов.

Погрешность измерения поперечных уклонов не должна превышать ±3 %о.

7.3.3. Определение погрешности измерения протяженности участковПогрешность измерения протяженности (8L) определяется на участке автомобильной дороги протяженностью не менее 1000м и вычисляется по выражению:

^ = ((z_-z,j/4j.ioo% ,

где

LU3M - значение длины участка дороги измеренное АДК-М,

Ьэт - эталонное значение длины участка дороги определенное с помощью рулетки измерительной с погрешностью 0,1м.

Следует выполнить не менее 3-х измерений протяженности участка дороги.

За окончательный результат принять среднее арифметическое значение погрешности измерения протяженности участков.

Погрешность измерения протяженности участков не должна превышать ±0,1% .

7.3.4. Определение погрешности измерения радиусов кривых в плане.Погрешность измерения радиусов кривых в плане (SR) определяется на участках автомобильной дороги и вычисляется по выражению:

<Ж = ((Лга-«_)/«_)• 100%,

где

Ruim - значение радиуса кривой в плане, определенное АДК-М,

R3m - эталонное значение радиуса кривой в плане, определенное по выражению:

7? = (0,25-/2 ±й2)/2й,

где

I - длина хорды участка кривой измеренная с помощью рулетки измерительной; h - высота сегмента участка кривой измеренная с помощью рулетки измерительной.

Следует выполнить не менее 3-х измерений радиусов кривых в плане.

За окончательный результат принять среднее арифметическое значение погрешности измерения радиусов кривых в плане.

Погрешность измерения радиусов кривых в плане не должна превышать ±10% .

7.3.5. Определение погрешности измерения углов поворотаПогрешность измерения углов поворота (8А) определяется на участке автомобильной дороги совместно с определением погрешности измерения радиусов кривых в плане (п.7.3.4) и вычисляется по выражению:

где

Аизм - значение угла поворота дороги измеренное АДК-М,

Аэт - эталонное значение угла поворота дороги, вычисленное по выражению:

А = arcsin(//2R) • 360/л-,

где

I - длина хорды участка кривой измеренная с помощью рулетки измерительной;

R -радиус кривой определенный в п. г)

Следует выполнить не менее 3-х измерений углов поворота.

За окончательный результат принять среднее арифметическое значение погрешности измерения углов поворота.

Погрешность измерения углов поворота не должна превышать ±1° .

7.3.6. Определение погрешности измерения ровности покрытия.Погрешность измерения ровности покрытия (8S) определяется на участке автомобильной дороги протяженностью не менее 300м и вычисляется по выражению:

<SS = ((^„,-S»)/5,J-100%.

где

SusM - значение ровности покрытия, измеренное АДК-М,

S3m - эталонное значение ровности покрытия, определенное по результатам нивелирования с погрешностью ±0,5 мм с шагом 0,5м.

Следует выполнить не менее 3-х измерений ровности покрытия.

За окончательный результат принять среднее арифметическое значение погрешности измерения ровности покрытия.

Погрешность измерения ровности покрытия не должна превышать ±10% .

7.3.7. Определение СКО измерения ординат микропрофиля покрытия.Для определения СКО измерения ординат микропрофиля покрытия автомобильной дороги выбирают участок длиной не менее 500м.

Нивелированием определяют высотные отметки с погрешностью не более 0,1 мм, при шаге установки нивелирной рейки 0,25м. Рейка нивелира должна быть соединена сферическим шарниром с жесткой опорной пятой круглой формы диаметром 15 см. Опорная пята должна быть снабжена резиновым основанием.

Массив полученных значений высотных отметок образует эталонный профиль участка дороги.

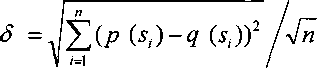

СКО измерения ординат микропрофиля участка определяют следующим образом:

-

1. Эталонный профиль обрабатывают программным обеспечением АДК -М. Получают микропрофиль q.

-

2. Измеренный АДК-М микропрофиль сравнивают с эталонным, определяя СКО измерения ординат микропрофиля по следующей формуле:

где n=L/h , L - длина участка, h=0,25 м - шаг установки

нивелирной рейки, порядковый номер высотной отметки.

Следует выполнить не менее 3-х измерений ординат микропрофиля покрытия.

За окончательный результат принимается среднее арифметическое значение СКО измерения ординат микропрофиля покрытия, отнесенное к диапазону измерений -приведенное СКО - д/Н, 77=150 мм.

Приведенное СКО измерения ординат микропрофиля покрытия не должно превышать 10%.

7.3.8. Определение погрешности измерения глубины колеи покрытия.Погрешность измерения глубины колеи покрытия (Ж) определяется на участке автомобильной дороги длиной не менее 20 м, и вычисляется по выражению:

6К = Кизм-Кэт,

где

Кизм - значение глубины колеи покрытия, измеренное АДК-М, Кэт - эталонное значение глубины колеи покрытия (разница высотных отметок между дном колеи и гребнем), определенное по результатам нивелирования с погрешностью ±0,5 мм с шагом 5 м.

Следует выполнить не менее 3-х измерений глубины колеи покрытия.

За окончательный результат принять среднее арифметическое значение погрешности измерения глубины колеи покрытия.

Погрешность измерения глубины колеи покрытия не должна превышать ± 0,002 м.

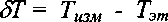

7.3.9. Определение погрешности измерения толщины покрытия.Погрешность измерения толщины покрытия (ЗГ) определяется на участке автомобильной дороги и вычисляется по выражению:

где

Тизм - значение толщины покрытия измеренное АДК-М,

Тэт - эталонное значение толщины покрытия измеренное с погрешностью ± 1 мм линейкой измерительной в скважине, пробуренной керноотборником.

Следует выполнить не менее 3-х измерений толщины покрытия на участке автомобильной дороги с различными значениями толщины покрытия.

За окончательный результат принять среднее арифметическое значение погрешности измерения толщины покрытия.

Погрешность измерения толщины покрытия не должна превышать ± 0,02 м.

7.3.10. Определение погрешности измерения коэффициента сцепления покрытия.Погрешность измерения коэффициента сцепления покрытия (3D) определяется на ровной горизонтальной площадке с твердым покрытием. Горизонтальность площадки определяется по результатам нивелирования с погрешностью ±1,0 мм. После установки комплекса АДК-М на выбранной площадке необходимо выполнить следующие операции.

Поднять измерительное колесо прибора ПКСН в транспортное положение. Установить образцовый динамометр ДОСМ - 3-3 строго под середину беговой дорожки измерительного колеса. Установить на динамометр жесткую опорную площадку. Вывести показания индикатора нагрузки динамометра в положение «0». Опустить измерительное колесо на опорную площадку. Создать требуемую вертикальную нагрузку. Операцию повторить три раза. Определить среднее значение нагрузки. Предел допустимой относительной погрешности создания нагрузки должен быть не более ± 2,0 %.

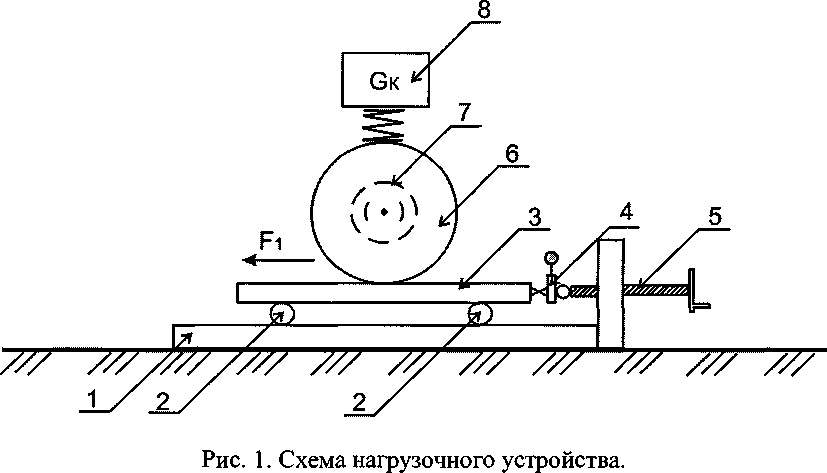

Поднять измерительное колесо. Установить нагрузочное устройство и динамометр ДОСМ 3-3 согласно рисунка 1. Создать требуемую вертикальную нагрузку. Включить тормоз колеса ПКСН. Проверить тормозную систему. Для этого нагрузить динамометр вращением винта нагрузочного устройства силой FH = 2,25 кН. Показания динамометра в течении 5 секунд не должны измениться более чем на одно деление шкалы динамометра. Проверить отсутствие протекания тормозной жидкости из тормозной системы ПКСН. Снять нагрузку с измерительного колеса и выключить тормоз. Рассчитать значение Ксцо для каждой точки Fcu по формуле:

Ксцо = Бец/ Fh,

где

Fcu ■ значения коэффициента сцепления в точках поверки по таблице 3;

FH - нормальная нагрузка, кН.

Занести полученные значения Ксцо в таблицу 3. Создать вертикальную нагрузку на измерительное колесо 3,0 кН, включить тормоз. Вращением винта нагрузочного устройства последовательно нагрузить измерительное колесо продольной силой, соответствующей коэффициентам сцепления, в каждой точке нагружения по таблице 3. Результаты занести в таблицу 3. Указанную операцию повторить три раза.

Примечание - в таблице 4 приведены значения продольной силы для нагрузки 3,0 кН.

Рассчитать приведенную погрешность SD измерений коэффициента сцепления по формуле:

3D = ((Ксцф - Ксцо) / 0,75) -100%

где: Ксцф - фактическое значение коэффициента сцепления, отображаемое на ПЭВМ;

Ксцо - задаваемое с помощью образцового динамометра значение коэффициента сцепления (по таблице 3);

0,75 - нормирующее значение коэффициента сцепления (верхний предел диапазона измерений коэффициента сцепления).

-

1. опорная плита

-

2. подшипники

-

3. подвижная площадка

-

4. динамометр

-

5. регулировочный винт

-

6. измерительное колесо

-

7. тормозной механизм

-

8. нагрузка на колесо

Результаты расчета занести в таблицу 3.

Таблица 3

|

Fey, кН (при Fh =3,0 кН) |

Ксуо |

Ксуф 1-й уикл измерен ий |

Ксуф 2-й уикл измере ний |

Ксуф 3-й уикл измере ний |

Ксуф средн ее |

8D, % |

|

0,45 |

0,15 | |||||

|

0,75 |

0,25 | |||||

|

1,05 |

0,35 | |||||

|

1,35 |

0,45 | |||||

|

1,50 |

0,50 | |||||

|

1,65 |

0,55 | |||||

|

1,95 |

0,65 | |||||

|

2,25 |

0,75 |

Погрешность измерения коэффициента сцепления покрытия не должна превышать ± 5 %.

7.3.11. Определение погрешности измерения упругого прогиба покрытия.Погрешность измерения прогиба покрытия (5П) вычисляется по выражению:

<И = ((Лта-Л.)/Лот)100%

где:

Пизы - значение прогиба, измеренное с помощью АДК-М на специальном приспособлении, позволяющем задавать прогибы,

Пэт - эталонное значение прогиба, измеренное на указанном специальном приспособлении с помощью индикатора часового типа.

Следует выполнить не менее 3-х измерений упругого прогиба покрытия не менее в трех точках, равномерно расположенных в диапазоне измерения.

За окончательный результат принять среднее арифметическое значение погрешности измерения упругого прогиба покрытия.

Погрешность измерения упругого прогиба покрытия не должна превышать ±5 %.

8. Оформление результатов поверки8.1. Результаты поверки оформляются протоколом, составленным в виде сводной таблицы результатов поверки по каждому пункту раздела 7 настоящей методики поверки с указанием предельных числовых значений результатов измерений и их оценки по сравнению с предъявленными требованиями.

-

8.2. При положительных результатах поверки АДК-М признается годным к применению и на него выдается свидетельство о поверке установленной формы с указанием фактических результатов определения метрологических характеристик.

-

8.3. При отрицательных результатах поверки, АДК-М признается непригодным к применению и на него выдается извещение о непригодности установленной формы с указанием основных причин.

Зав. отделом средств диагностики

ФГУП РОСДОРНИИ

Л

__________« . А. Лушников

Нач. лаборатории № 445 ФГУ «РОС СТ-МОСКВА»

В.К.Перекрест

Нач. сектора лаб. № 445 ФГУ «РОСТЕСТ-МОСКВА»

С.В.Вязовец

Вед. инженер лаб. № 445 ФГУ «РОСТЕСТ-МОСКВА»

В. М. Давыдов