Методика поверки «ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ Установка для измерений деформации УТ-66М МЕТОДИКА ПОВЕРКИ» (MП 20-233-2020)

Федеральное агентство по техническому регулированию и метрологии УРАЛЬСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИИ -ФИЛИАЛ ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО УНИТАРНОГО ПРЕДПРИЯТИЯ «ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИИ ИМ.Д.И.МЕНДЕЛЕЕВА» (УНИИМ - филиал ФГУП «ВНИИМ им. Д.И.Менделеева»)

УТВЕРЖДАЮ

И.о. директора УНИИМ - филиала

ФГУП «ВНИИМ им. Д.И.Менделеева»

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЕДИНСТВА

ИЗМЕРЕНИЙ

Установка для измерений деформации УТ-66М

МЕТОДИКА ПОВЕРКИ

МП 20-233-2020

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЕДИНСТВА

ИЗМЕРЕНИЙ

Установка для измерений деформации УТ-66М

МЕТОДИКА ПОВЕРКИ

МП 20-233-2020

Екатеринбург 2020 ’

|

ПРЕДИСЛОВИЕ | |

|

РАЗРАБОТАНА: |

Уральским научно-исследовательским институтом метрологии - филиалом Федерального государственного унитарного предприятия «Всероссийский научно-исследовательский институт метрологии им. Д.И. Менделеева» (УНИИМ - филиал ФГУП «ВНИИМ им. Д.И.Менделеева») |

|

ИСПОЛНИТЕЛИ: |

И.о. зав. Лаб. 233 Трибушевская Л.А. |

|

УТВЕРЖДЕНА |

и.о. директора УНИИМ - филиала ФГУП «ВНИИМ им. Д.И. Менделеева» в 2020 г. |

Введена впервые

СОДЕРЖАНИЕ

-

7 Метрологические и технические требования к средствам поверки

-

8 Требования (условия) по обеспечению безопасности проведения поверки

-

12 Определение метрологических характеристик средства измерений

-

13 Подтверждение соответствия средства измерений метрологическим требованиям.... 12

Государственная система обеспечения единства измерений

УСТАНОВКА ДЛЯ ИЗМЕРЕНИЙ ДЕФОРМАЦИИ УТ-66М

Методика поверки

Дата введения в действия «____»____________2020 г.

1 Общие положения

-

1.1 Настоящая методика распространяется на Установку для измерений деформации УТ-66М (далее - УТ-66М или установка) и устанавливает методы и средства первичной и периодической поверок. Поверка установки должна производиться в соответствии с требованиями настоящей методики.

-

1.2 При проведении поверки должна обеспечиваться прослеживаемость через заимствованные рабочие эталоны из Государственной поверочной схемы для средств измерений длины в диапазоне от 110'9 до 100 м и длин волн в диапазоне от 0,2 до 50 мкм, утвержденной приказом Росстандарта № 2840 от 29 декабря 2018 г. к ГЭТ 2-2010 «Государственному первичному эталону единицы длины - метра».

-

1.3 Интервал между поверками два года.

2 Нормативные ссылки

2.1 В настоящей методике использовались ссылки на следующие нормативные документы:

|

Приказ Минпромторга России от 02.07.2015 № 1815 |

«Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке» (с изменениями от 28.12.2018, зарегистрировано в Минюсте РФ 29.12.2018 N 53596). |

|

ГОСТ 8.009-84 |

ГСП. Нормируемые метрологические характеристики средств измерений. |

|

ГОСТ 12.2.007.0-75 |

ССБТ. Изделия электротехнические. Общие требования безопасности. |

|

ГОСТ 12.3.019-80 |

ССБТ. Испытания и измерения электрические. Общие требования безопасности. |

|

ГОСТ 427-75 |

Линейки измерительные металлические. Технические условия |

|

ГОСТ 6507-90 ГОСТ 8074-82 |

Микрометры. Технические условия. Микроскопы инструментальные. Типы, основные параметры и размеры. Технические требования. |

|

ГОСТ 9038-90 |

Меры длины концевые плоскопараллельные. Технические условия. |

ГОСТ 10905-86

ГОСТ 23737-79

Плиты поверочные и разметочные. Технические условия Меры электрического сопротивления. Общие технические условия (с Изменениями N 1-4)

Правила по охране труда при Приложение к приказу Министерства труда и социальной эксплуатации электроустановок защиты Российской Федерации от 24 июля 2013 г. № 328н

Примечание - При использовании настоящей методики целесообразно проверить действие ссылочных документов на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящей методикой следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то раздел, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

-

3.1 В настоящей методике используются термины и определения, указанные в ГОСТ 8.009.

-

3.2 В настоящей методике используются следующие сокращения:

е.м.р. - единица наименьшего разряда кода.

4 Перечень операций поверки

-

4.1 Первичную поверку установки выполняют перед вводом в эксплуатацию и после ремонта установки, замены её измерительных компонентов.

-

4.2 Периодическую поверку выполняют в процессе эксплуатации установки по истечении интервала между поверками.

-

4.3 При проведении первичной и периодической поверок установки должны быть выполнены операции, указанные в таблице 1.

-

4.4 В случае невыполнения хотя бы одной операции по таблице 1 поверка прекращается до устранения обнаруженных недостатков и после этого проводится поверка установки в полном объеме. В случае повторного невыполнения требований поверка прекращается, установка бракуется и выполняются операции по п. 14 настоящей методики поверки.

Таблица 1-Операции поверки

|

Наименование операции |

Номер пункта МП |

Проведение операции при: | |

|

первичной поверке |

периодической поверке | ||

|

1 Внешний осмотр средства измерений |

9 |

да |

да |

|

2 Подготовка к поверке и опробование средства измерений |

10 |

да |

да |

|

3 Проверка программного обеспечения средства измерений |

И |

да |

да |

|

4 Определение метрологических характеристик средства измерения: |

12 | ||

|

4.1 Определение действительных размеров поперечного сечения балки |

12.1 |

да |

да |

|

4.2 Определение сходимости показаний датчика прогибомера |

12.2 |

да |

да |

|

4.3 Определение базы прогибомера |

12.3 |

да |

да |

|

4.4 Определение диапазона измерений относительной деформации |

12.4 |

да |

нет |

|

4.5 Определение нестабильности поддержания деформации 1000 млн’1 |

12.5 |

да |

нет |

|

4.6 Определение гистерезиса |

12.6 |

да |

нет |

|

4.7 Определение цены деления шкалы лимба |

12.7 |

да |

нет |

|

Наименование операции |

Номер пункта МП |

Проведение операции при: | |

|

первичной поверке |

периодической поверке | ||

|

4.8 Определение абсолютной погрешности измерений относительной деформации |

13.11 |

да |

да |

|

4.9 Определение относительной погрешности измерений сигналов тензорезисторов |

12.8 |

да |

да |

5 Требования к условиям проведения поверки

-

5.1 При проведении поверки, если не оговорено особо, должны соблюдаться следующие условия:

-

- температура окружающего воздуха, °C 25±3

-

- изменение температуры окружающего воздуха

за время одного цикла нагружения, °C , не более 1

-

- относительная влажность воздуха, % 65±15;

-

- отсутствие вибрации, о чем должно свидетельствовать отсутствие колебаний стрелки измерительной головки.

6 Требования к специалистам, осуществляющим поверку

-

6.1 К проведению работ по поверке установки допускаются лица, прошедшие специальное обучение в качестве поверителя, ознакомившиеся с настоящей методикой поверки и РЭ установки.

7 Метрологические и технические требования к средствам поверки

-

7.1 При проведении поверки установки необходимо применять средства поверки, приведенные в таблице 2.

Таблица 2 - Средства поверки

|

Номер пункта МП |

Наименование и тип основного или вспомогательного средства поверки, обозначение документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики |

|

12.1 |

Плита разметочная 630*400, КТ 2 по ГОСТ 10905 |

|

12.1 |

Линейка измерительная металлическая длиной 500 мм по ГОСТ 427 |

|

12.1 |

Микрометр МК 25, диапазон измерений (0-25) мм по ГОСТ 6507 |

|

12.1 |

Меры длины концевые плоскопараллельные 3 КТ по ГОСТ 9038. |

|

12.3 |

Микроскоп инструментальный по ГОСТ 8074-82, диапазон измерений длины от 0 до 150 мм, А=±3 мкм (регистрационный номер в Федеральном информационном фонде 4181 -83) |

|

12.5, 12.6 |

Секундомер механический СОСпр-2б-2, (0-600) с, А ±0,6 с |

|

12.8 |

Магазины сопротивлений Р4831, класс точности 0,02/2,10-6, ГОСТ 23737; Катушки сопротивлений эталонные Р331, с номинальным сопротивлением 100 и 1000 Ом, класс точности 0,01 по ГОСТ 23737 или Имитатор выходных сигналов тензорезисторов образцовый ИСТ-1 диапазон измерений ±9999 мкВ/B (мкОм/Ом), 5= 0,02/0,06 % (номер в Госреестре 9768-84) |

-

7.2 Допускается применение средств поверки, отличающихся от приведенных в таблице 2, при условии обеспечения ими требуемой точности передачи единицы относительной деформации.

-

7.3 Эталоны, применяемые для поверки, должны быть поверены, если представлены средствами измерений утвержденного типа, и иметь действующие свидетельства о поверке или аттестованы, если представлены средствами измерений неутвержденного типа, и иметь действующие свидетельства об аттестации, средства измерений - поверены и иметь действующие свидетельства о поверке.

8 Требования (условия) по обеспечению безопасности проведения поверки

-

8.1 При проведении поверки должны быть соблюдены требования ГОСТ 12.2.007.0, ГОСТ 12.3.019, Правил по охране труда при эксплуатации электроустановок., а также требования безопасности указанные в эксплуатационной документации на тензометрический прибор ТП-002Т, изложенные в руководстве по эксплуатации, на средства поверки, и требования безопасности, действующие на месте эксплуатации установки.

9 Внешний осмотр средства измерений

-

9.1 При внешнем осмотре должно быть установлено соответствие установки следующим требованиям:

-

- соответствие внешнего вида установки сведениям, приведенным в описании типа;

-

- установка должна быть полностью укомплектована в соответствии с эксплуатационной документацией;

-

- тип и заводские номера фактически использованных измерительных компонентов, входящих в состав установки должны соответствовать типам и заводским номерам, указанным в эксплуатационной документации на УТ-66М;

-

- установка не должна иметь механических повреждений, влияющих на её нормальную работу;

-

- должны отсутствовать видимые повреждения, электропроводки, соединительных кабелей.

-

9.2 В случае если при внешнем осмотре установки выявлены повреждения или дефекты способные оказать влияние на безопасность проведения поверки или результаты поверки поверка может быть продолжена только после устранения этих повреждений или дефектов.

10 Подготовка к поверке и опробование средства измерений

-

10.1 Для проведения поверки представляют следующую документацию:

-

- эксплуатационную документацию на установку;

-

- действующее свидетельство о поверке преобразователя (индикатора) в составе прогибомера (далее датчик), предел допускаемой погрешности 3,5 мкм;

-

- действующее свидетельство о поверке преобразователя термоэлектрического ДТП (далее преобразователь ДТП);

-

- измеритель-регулятор микропроцессорный ТРМ210-Н.ИР;

-

- свидетельство о предыдущей поверке установки (при периодической поверке).

-

10.2 Перед проведением поверки выполняют следующие подготовительные работы:

-

- проводят технические и организационные мероприятия по обеспечению безопасности поверочных работ в соответствии с действующими правилами и руководствами по эксплуатации применяемого оборудования;

-

- средства поверки выдерживают в условиях и в течение времени, установленных в НТД на средства поверки;

-

- все средства измерений, которые подлежат заземлению, должны быть надежно заземлены, подсоединение зажимов защитного заземления к контуру заземления должно производиться ранее других соединений, а отсоединение - после всех отсоединений.

В случае, если при внешнем осмотре установки выявлены повреждения или дефекты способные оказать влияние на безопасность проведения поверки или результаты поверки, поверка может быть продолжена только после устранения этих повреждений или дефектов.

-

10.3 При опробовании проверяют :

-

- положение балки на опорах. Торцы балки должны находиться на одинаковом расстоянии от ограничительных кронштейнов. Операцию повторяют перед каждым нагружением;

-

- возможность нагружения и разгружения балки в рабочем диапазоне деформации (е= 1000* 10-6 млн-1);

-

- изменение показаний датчика прогибомера при деформировании балки;

-

- плавность нагружения - при нагружении балки движения стрелки индикатора плавные и поступательные.

11 Проверка программного обеспечения средства измерений

-

11.1 Провести проверку идентификационных данных программного обеспечения (ПО) установки. Идентификационное наименование ПО проверяют следующим образом: при запуске ПО в верхней строке отобразится идентификационное наименование ПО. Идентификационное наименование ПО должны соответствовать указанному в таблице 3.

Таблица 3- Идентификационные данные программного обеспечения

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

АРМ испытания тензорезисторов |

|

Номер версии (идентификационный номер) ПО |

отсутствует |

|

Цифровой идентификатор |

отсутствует |

12 Определение метрологических характеристик средства измерений

-

12.1 Определение действительных размеров поперечного сечения балки

-

12.1.1 Действительные размеры поперечного сечения балки определяют с помощью микрометра в следующей последовательности:

-

а) балку вынимают из установки и размещают на поверхности контрольно-разметочной плиты;

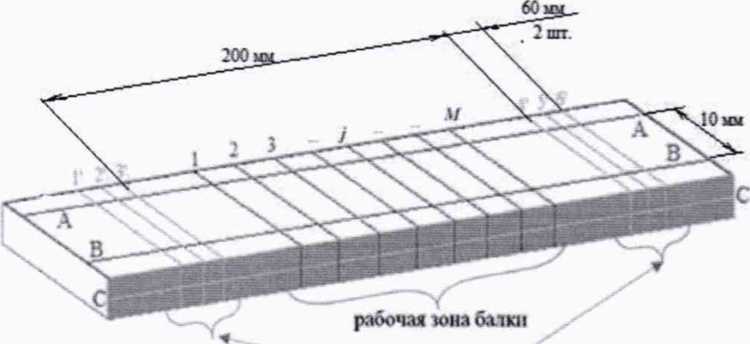

б) разметку градуировочной балки выполняют карандашом твердости «Т» («Н») в

соответствии с рисунком 1 с помощью металлической линейки с пределами измерений (0-500) мм. Соблюдают следующие условия:

-

- количество сечений в рабочей зоне балки - 10, при этом расстояние между сечениями в рабочей зоне балки 20 мм;

-

- количество сечений в местах расположения опор не менее трех;

-

- по ширине балки два продольных сечения, соответствующих середине ширины балки;

-

- по толщине балки одно продольное сечение, соответствующее середине толщины балки.

в) толщину балки измеряют три раза в точках пересечения продольных и поперечных сечений, ширину балки измеряют однократно в тех же поперечных сечениях.

Примечание - Рабочая зона балки - средний участок балки длиной 200 мм; места

расположения опор соответствуют участкам балки протяженностью 60 мм и расположены на расстоянии 150 мм от среднего сечения балки.

места расположения опор

М=10 - количество сечений в рабочей зоне,

А и В - продольные сечения по ширине балки, С - продольное сечение по толщине балки.

Рисунок 1 - Схема разметки балки для определения её действительных размеров

-

12.1.2 Для определения первоначального изгиба и отклонений от плоскостности балки в вертикальной плоскости последнюю устанавливают на меры концевые плоскопараллельные одинаковой номинальной длины, Non, мм на расстоянии 0,22 L, где L - длина балки от краев балки. Затем, подбирая концевые меры, определяют максимальный, Nmax и минимальный зазор, Nmin, между поверхностью балки и плитой поверочной.

12.2 Определение сходимости показаний датчика прогибомера

-

12.2.1 Определение сходимости показаний датчика прогибомера производят на

всех ступенях деформации, для чего выводят стержень датчика из контакта с балкой и вновь опускают. Операцию повторяют не менее пяти раз.

-

12.3 Определение базы прогибомера

-

12.3.1 Определение длины базы прогибомера производят методом прямых измерений на микроскопе. Размещают прогибомер на столе микроскопа опорами вверх, таким образом, чтобы продольная ось прогибомера совпадала с осью «х» микроскопа. С помощью микроскопа определяют координаты левой и правой границ шаровых опор в продольном направлении, каждое измерение повторяют не менее трех раз.

-

12.4 Определение диапазона измерений относительной деформации

-

12.4.1 Задание требуемой величины деформации (в = 1000 млн'1) на установке производится по датчику перемещений прогибомера. Деформируют балку до значения прогиба 0,968 мм и выдерживают под нагрузкой не менее 0,5 часа.

12.5 Определение нестабильности поддержания деформации 1000 млн*1

-

12.5.1 Производят три тренировочных цикла нагружения - разгружения от деформации £=0 до £=1100 млн'1. Балку выдерживают в разгруженном состоянии не менее пяти минут.

-

12.5.2 Балку нагружают от деформации е=0 до £=1000 млн*1, снимают показания с индикатора прогибомера.

-

12.5.3 Показания индикатора регистрируют через 1. 30, 60 мин.

12.6 Определение гистерезиса

-

12.6.1 Балку с установленным прогибомером нагружают от деформации £=0 до деформации £= £макс и разгружают. Повторяют еще два таких цикла, после чего выдерживают балку в разгруженном состоянии не менее 5 мин.

-

12.6.2 Устанавливают показания датчика прогибомера в нулевое положение. Нагружают балку до деформации е= £макс и разгружают до состояния, при котором показания индикатора прогибомера перестанут изменяться.

-

12.6.3 Производят не менее трех таких циклов.

12.7 Определение цены деления шкалы лимба

-

12.7.1 Определение цены деления шкалы лимба для деформации балки при ее нагружении до номинальной деформации £=1000 млн*1 при (25±3) °C проводится в следующей последовательности:

а) штатный прогибомер с индикатором устанавливают на балку, после чего балке сообщается предварительная нагрузка Епредв = 50-млн*1 (f = 48 мкм), показания прогибомера обнулить (принять за нулевые);

б) осуществляется нагружение балки до номинальной деформации £ = 1000- млн*1 (f = 0,94 мм), действительную деформацию балки, £Tl-, млн*1, вычислить по методике измерений М.233.02/2020 и определить соответствующее ей число делений шкалы лимба,

в) разгрузить балку;

операции а) - в) повторить трижды.

-

12.7.2 Измерения по 12.7.1 провести при нагреве балки до температур близкими к 100, 200, 300, 400, 500, 600, 700, 800 °C, причем длительность измерений не должна превышать 3 минут на каждой ступени нагрева, изменение температуры балки за время при измерении прогиба не более 5 °C.

12.8 Определение относительной погрешности измерений сигналов тензорезисторов

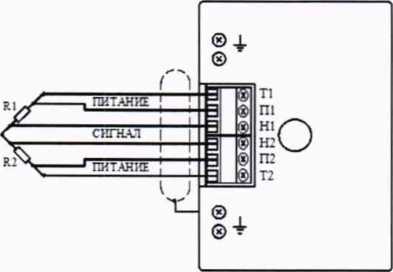

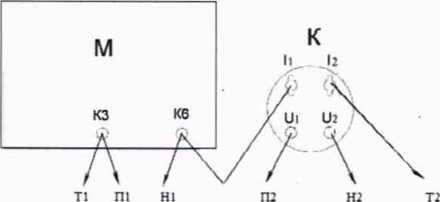

12.8.1 Определение относительной погрешности измерений сигналов

тензорезисторов производится с помощью имитатора выходных сигналов

тензорезисторов образцового ИСТ-1 с подключением в соответствии с эксплуатационной документацией на него или с помощью магазина сопротивлений и катушек, при этом на вход одного канала каждого коммутатора подключают магазин сопротивлений Р4831 (рабочее плечо) и катушку сопротивления Р331, номинальным сопротивлением 100 Ом (компенсационное плечо), рисунок 2.

а) б)

R1 - первое плечо схемы М/2 или активное плечо схемы М/4

R2 - второе плечо схемы М/2 или пассивное (компенсационное) плечо схемы М/4 Tl, Т2 - токовые проводники цепи питания;

П1. П2 - высокопотенциальные проводники цепей обратной связи;

Hl, Н2 - низкопотенциальные проводники цепей сигнала.

М - магазин сопротивлений (рабочее плечо для схемы М/4);

К - катушка сопротивления (компенсационное плечо для схемы М/4).

а) - панель подключения тензорезисторов; б) - подключение магазина сопротивлений и катушки

Рисунок 2 - Подключение средств поверки

-

12.8.2 Установить с помощью магазина сопротивления сопротивление рабочего плеча, R=100 Ом, при необходимости уравновесить плечи полумоста декадами «0,1» и «0,01» магазина сопротивлений.

-

12.8.3 Обнулить показания прибора кнопкой «Нуль».

-

12.8.4 С помощью магазина сопротивлений изменяют сопротивление активного

плеча (A/?j) таким образом, чтобы значения выходного сигнала (AR/R) соответствовали значениям: 10000, 9000, 8000, 7000, 6000, 5000, 4000, 3000, 2000, 1000, 0, -1000, -2000, -3000, -4000, -5000, -6000, -7000, -8000, -9000, -10000. Снимают показания

тензометрического прибора, Ар Операцию повторяют трижды, результаты измерений заносят в графы 5, 7 и 9 таблицы 3.

-

12.8.5 Повторить операции по п. 12.8.3 - п. 12.8.4 для начальных номинальных сопротивлений магазина и катушки 1000 Ом, результаты измерений заносят в графы 11, 13 и 15 таблицы 3.

-

12.8.6 Определение случайной составляющей погрешности, обусловленной токами утечек и вариацией сопротивления ключей коммутаторов проводят в следующей последовательности:

а) включают первый канал с сопротивлением плеч, равным 100 Ом и производят установку показаний на ноль. Снимают показания по 16 каналам. Результаты заносят в таблицу 4.

б) устанавливают с помощью магазина сопротивлений значение выходного сигнала (AR/R) 2000x10'6. Снимают показания Ai всем 16 каналам Показания А записывают в графу 3 таблицы 4;

в) повторяют операции а) и б) для выходных сигналов 6000x1 О’6 и 10000x10’6, результаты измерений заносят в графы 5, 6 и 8, 9 таблицы 4;

г) вычисляют изменение для каждой точки диапазона и каждого канала, результаты заносят в графы 4, 7 и 10 таблицы 4.

д) вычисляют средние квадратические отклонения для каждой точки диапазона по формуле (15). Выбирают максимальное и принимают его за среднее квадратическое отклонение случайной составляющей погрешности, обусловленной токами утечек и вариацией сопротивления ключей коммутаторов.

Таблица 3 - Определение составляющих погрешности, обусловленной отклонением от функции преобразования

|

№ п\п |

М2, Ом |

¥10’6 |

Аь е.м.р. |

Ац» е.м.р. |

Д|. е.м.р. |

Af2, е.м.р. |

Дг. е.м.р. |

Af3, е.м.р. |

Дз. е.м.р. |

Aj4, е.м.р. |

Д4. е.м.р. |

А(5, е.м.р. |

Дз. е.м.р. |

А/б> е.м.р. |

Дб. е.м.р. |

д. ср, е. м.р |

А/ с» е.м.р |

Si, е.м.р |

А/, % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

Rk= 100,0 Ом |

Rk = 100,0 Ом |

Rk = 1000,0 Ом | |||||||||||||||||

|

1 |

101,00 |

10000,0 |

50249 | ||||||||||||||||

|

2 |

100,90 |

9000,0 |

45246 | ||||||||||||||||

|

3 |

100,80 |

8000,0 |

40239 | ||||||||||||||||

|

4 |

100,70 |

7000,0 |

35227 | ||||||||||||||||

|

5 |

100,60 |

6000,0 |

30209 | ||||||||||||||||

|

6 |

100,50 |

5000,0 |

25187 | ||||||||||||||||

|

7 |

100,40 |

4000,0 |

20160 | ||||||||||||||||

|

8 |

100,30 |

3000,0 |

15127 | ||||||||||||||||

|

9 |

100,20 |

2000,0 |

10090 | ||||||||||||||||

|

10 |

100,10 |

1000,0 |

5047 | ||||||||||||||||

|

11 |

100,00 |

0,0 |

0,00 | ||||||||||||||||

|

12 |

99,90 |

-1000,0 |

-4952 | ||||||||||||||||

|

13 |

99,80 |

-2000,0 |

-9909 | ||||||||||||||||

|

14 |

99,70 |

-3000,0 |

-14872 | ||||||||||||||||

|

15 |

99,60 |

-4000,0 |

-19840 | ||||||||||||||||

|

16 |

99,50 |

-5000,0 |

-24812 | ||||||||||||||||

|

17 |

99,40 |

-6000,0 |

-29789 | ||||||||||||||||

|

18 |

99,30 |

-7000,0 |

-34772 | ||||||||||||||||

|

19 |

99,20 |

-8000,0 |

-39759 | ||||||||||||||||

|

20 |

99,10 |

-9000,0 |

-44751 | ||||||||||||||||

|

21 |

99,00 |

-10000,0 |

-49749 | ||||||||||||||||

Таблица 4 - Определение случайной составляющей погрешности, обусловленной токами утечек и вариацией сопротивления ключей коммутаторов

в единицах наименьшего разряда

|

№ канала |

Аок |

Агооок |

АгОООк “ &0к |

Аок |

&2000к |

^2000/с — ^Ок |

Арк |

Агооок |

Агооок “ АОк |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1 | |||||||||

|

2 | |||||||||

|

3 | |||||||||

|

4 | |||||||||

|

5 | |||||||||

|

6 | |||||||||

|

7 | |||||||||

|

8 | |||||||||

|

9 | |||||||||

|

10 | |||||||||

|

11 | |||||||||

|

12 | |||||||||

|

13 | |||||||||

|

14 | |||||||||

|

15 | |||||||||

|

16 | |||||||||

|

sik >е.м.р. |

-

13 Подтверждение соответствия средства измерений метрологическим

требованиям

-

13.1 Ширину балки определяют на основании результатов измерений по 12.1.1 настоящей методики по формуле

yw А.

Ч/=1 dj

(1)

М

где b - общая средняя ширина балки, мм;

bj - ширина балки в сечении /, мм;

М - количество сечений в рабочей зоне балки;

У - индекс, соответствующий порядковому номеру определения параметра.

Ширину балки заносят в протокол поверки.

-

13.2 Толщину балки определяют на основании результатов измерений по

12.1.1 настоящей методики для каждого сечения как среднее арифметическое значение толщины балки (hj) на рабочем участке балки:

N + N'

M

(2)

(3)

где hj - среднее арифметическое значение толщины балки для сечения j, мм;

/гуд/ (h jQi) - толщина балки по осям А-А (В-В) на рабочем участке балки в сечении j, мм;

h - общая средняя толщина балки, мм;

М — количество сечений в рабочей зоне балки;

/V ( /V') - количество определений толщины балки на оси А-А или В-В в сечении

j в условиях повторяемости;

i - индекс, соответствующий порядковому номеру определения параметра

в условиях повторяемости.

Толщину балки заносят в протокол поверки.

-

13.3 Непараллельность граней балки определяют на основании результатов измерений по 12.1.1 настоящей методики. Непараллельность оценивают путем определения максимальной разности (по модулю) значений толщины (ширины) балки. Непараллельность поверхности I относительно II, а также боковых поверхностей должны соответствовать требованиям М.233.02/2020 «Установка для измерений деформации УТ-66М. Методика измерений деформации поверхности балки» и не должны превышать 0,08 мм на рабочем участке балки и 0,15 мм на всей длине балки.

-

13.4 На основании результатов измерений по 12.1.2 определяют первоначальный изгиб балки по формуле

/1ИЗГ= max |/V - /Von|.

N—Nmax, Nmin

Отклонения от плоскостности рабочей поверхности балки должны соответствовать требованиям М.233.02/2020 «Установка для измерений деформации УТ-66М. Методика измерений деформации поверхности балки» и не должны превышать 0,8 мм.

-

13.5 Сходимость показаний датчика прогибомера есть наибольшая разность результатов измерений по 12.2. Сходимость показаний датчика прогибомера должна соответствовать требованиям М.233.02/2020 «Установка для измерений деформации УТ-66М. Методика измерений деформации поверхности балки» и не превышать 1 мкм.

-

13.6 Длину базы прогибомера определяют на основании результатов измерений по 12.3 настоящей методики по формулам:

I _ ~Ь *lnt) ~ (*2л1 "Ь %2ni ~Ь %3ni *3ni) /с\

Lj=i

(6)

где li - расчетное значение длины базы прогибомера при /-ом измерении, мм;

х ~ отсчет по показаниям микроскопа для оси х при /-ом измерении, мм;

1,2,3 - индекс, соответствующий номеру опоры, где 1- одиночная опора, 2 и 3 -парные опоры;

л, п - индекс, соответствующий левой и правой границе опоры;

i - индекс, соответствующий порядковому номеру определения параметра в условиях повторяемости;

L -длина базы прогибомера, мм;

N - количество определений параметра в условиях повторяемости.

Длину базы прогибомера заносят в протокол поверки.

-

13.7 При выполнении операций по 12.4 настоящей методики установка должна обеспечить заданный прогиб балки и суммарное изменение прогиба балки за время выдержки не должно превышать 1 мкм, в противном случае делают вывод о несоответствии балки.

-

13.8 На основании результатов измерений по 12.5 для указанного времени вычисляют значение деформации (ек) и нестабильность поддержания деформации (Дк), как разность между £к и деформацией в начальный момент времени. Значение нестабильности поддержания деформации в каждый момент времени должно быть не более 2 млн’1.

-

13.9 При выполнении операций по 12.6 настоящей методики показания индикатора при полном разгружении балки не должны отличаться от первоначальных значений более, чем на 2 мкм.

-

13.10 На основании результатов измерений по 12.7 определить цену деления шкалы лимба и размах показаний шкалы лимба для деформации е = 1000- млн’1 для каждой ступени нагрева по формулам:

(7)

R = max dT — min dT,

20ST S800 20ST <800

где dT - цена деления шкалы лимба и при температуре Т, млн’1. R - размах цены деления шкалы лимба, млн'1.

Размах цены деления шкалы лимба не должен превышать 2 млн'1.

-

13.11 Определение погрешности измерений относительной деформации проводят для деформации 1000 млн’1 при температуре, на выбор поверителя от 20 и 800 °C в следующей последовательности:

-

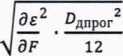

13.11.1 Рассчитывают среднеквадратическое отклонение результатов измерений

относительной деформации по уравнению

-

(9)

где

- среднеквадратическое отклонение результатов измерений деформации, мм/мм;

/)дпрог “ сходимость показаний датчика прогибомера (п. 13.5), мкм;

дг

dF

- коэффициент влияния (приложение Д методики М.233.02/2020

ог принимается равным 1,048), млн/мкм;

-

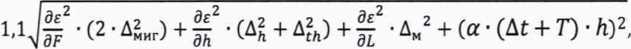

13.11.2 Рассчитывают значение неисключенной систематической погрешности результатов измерений (без учета знака) по уравнениям:

(Ю)

где

- значение неисключенной систематической погрешности результатов

измерений относительной деформации балки, мм/мм;

дг - коэффициент влияния (приложение Д методики М.233.02/2020 ас

принимаете равным 1,048), млн/мкм;

ds - коэффициент влияния (приложение Д методики М.233.02/2020 принимаете равным 0,162), млн/мкм;

ds - коэффициент влияния (приложение Д методики М.233.02/2020 принимаете равным -0,007), млн/мкм;

Амиг “ пределы допускаемой погрешности индикатора, установленного в

прогибомере (Дмиг= 0,002 мм), мм;

-температурный коэффициент линейного расширения материала балки (13,5-10’6 °C"1), °C"1;

At

- изменение температуры за время измерений (для методики

М.233.02/2020 At = 5 °C), °C;

- отклонение температуры балки от 20 °C, °C;

- средняя толщина рабочего участка балки (определяют в соответствии с п. 13.2), мм;

-

- прогиб балки на базе прогибомера, мм;

-длина базы прогибомера (определяют в соответствии с п. 13.6), мм;

-

- значения допускаемой погрешности измерений длины базы прогибомера (Дм= ±0,005 мкм), мм;

-

- значение неисключенной систематической погрешности результатов измерений относительной деформации балки, обусловленное непараллельностью граней балки, мм;

-

- пределы допускаемой погрешности измерений геометрических параметров балки (Ah = 0,0005 мм), мм;

ДЬ - отклонение от параллельности боковых граней балки (определяют в соответствии с п. 13.3), мм;

ДАг - отклонение от параллельности рабочих граней балки (определяют в

соответствии с п. 13.3), мм;

-

13.11.3 Рассчитывают суммарное среднее квадратическое отклонение результата измерений деформации

Д= 1,96 ■ Is2 + (11)

\ 1,2-3 ’

где S - среднеквадратическое отклонение результатов измерений относительной деформации, мм/мм;

Дс - значения неисключенной систематической погрешности результатов измерений относительной деформации балки, мм/мм;

106 - множитель для перевода мм/мм в млн*1.

13.11.4 Погрешности измерений относительной деформации должна соответствовать значению для заданной температуры и деформации 1000 млн*1, указанным в таблице 5.

|

Поддиапазон измерений |

Пределы допускаемой абсолютной погрешности измерений деформации, млн’1 |

|

от-1000 до -500 млн’1 включ. и св. 500 до 1000 млн’1 включ. |

±[8+0,004е+0,05Т]** |

|

** - где Т - отклонение температуры балки от нормальной температуры 20 °C, °C; в - относительная деформация балки без учета знака, млн1. | |

-

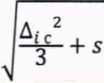

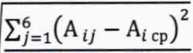

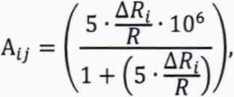

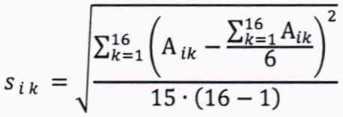

13.12 Обработку результатов измерений по 12.8.4 - 12.8.5 производят по формулам:

1,96

+ ( max sik

'200021510000

(12)

•100,

с~ ср Al/4 i>

(13)

л| 5-(6-1)

-

(14)

-

(15)

-

(16)

(17)

где 6[ - относительная погрешность измерений сигналов тензорезисторов. %;

Д1С - неисключенная систематическая составляющая абсолютной погрешности измерений сигналов тензорезисторов, е.м.р.;

Si ~ среднее квадратическое отклонение среднего арифметического результата измерений сигналов тензорезисторов, е.м.р.;

sik - среднее квадратическое отклонение случайной составляющей погрешности, обусловленной токами утечек и вариацией сопротивления ключей коммутаторов, е.м.р. (п. 12.8.6);

Ajy - значение функции преобразования тензометрического прибора по результатам измерений для начальных номинальных сопротивлений 100 и 1000 Ом, е.м.р.;

At- Ср “ среднее значение функции преобразования тензометрического прибора по результатам измерений для начальных номинальных сопротивлений 100 и 1000 Ом, е.м.р.;

А, - показания тензометрического прибора, е.м.р.;

Ai/4 i - расчетное значение функции преобразования тензометрического прибора, е.м.р.;

A/?i - изменение сопротивления активного плеча от первоначального, Ом;

R - первоначальное сопротивление активного плеча, Ом;

i - индекс, соответствующий проверяемой точке диапазона измерений;

j - индекс, соответствующий порядковому номеру определения

характеристики (для начальных номинальных сопротивлений 100 и 1000 Ом).

Погрешность в каждой точке диапазона, A(-, должна быть в пределах ± [0.04 +0,001 где А - больший (по модулю) из пределов измерений.

14 Оформление результатов поверки.

14.1 Результаты поверки оформляются протоколом произвольной формы.

-

14.2 При положительных результатах поверки установку признают пригодной к применению и оформляют результаты поверки в соответствии с Приказом Минпромторга России от 02.07.2015 № 1815 или действующими на дату проведения поверки нормативными правовыми актами в области обеспечения единства измерений. Знак поверки наносится на корпус установки.

-

14.3 При отрицательных результатах поверки установку к применению не допускают и оформляют результаты поверки в соответствии с Приказом Минпромторга России от 02.07.2015 № 1815 или действующими на дату проведения поверки нормативными правовыми актами в области обеспечения единства измерений.

17