Методика поверки «ГСИ. Дефектоскопы ультразвуковые USLT USB» (МП 020.Д4-16)

УТВЕРЖДАЮ

Н. П. Муравская

Заместитель директора ФГУП «ВНИИОФИ»

i

Государственная система обеспечения единства измерений

Дефектоскопы ультразвуковые USLT USB

МЕТОДИКА ПОВЕРКИ

МП 020.Д4-16

д .0.6442.7- <£>

Москва 2016

А •*

л

Л

СОДЕРЖАНИЕ

-

2 ОПЕРАЦИИ ПОВЕРКИ...........................................................................

-

4 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ......................;

-

6 УСЛОВИЯ ПОВЕРКИ.............................................................................

-

7 ПОДГОТОВКА К ПОВЕРКЕ.....................................................„

-

8 ПРОВЕДЕНИЕ ПОВЕРКИ........................................................... ..

-

8.4 Определение отклонения установки частоты повторения зондирующего импульса

-

8.5 Определение абсолютной погрешности измерения амплитуды сигналов

-

8.7 Определение погрешности измерения толщины изделий или глубины залегания

дефектов по стали при работе с прямым ПЭП

-

8.8 Определение погрешности измерения координат дефектов по стали при работе с

Приложение А. Форма протокола поверки (Рекомендуемое)

Приложение Б (Схема согласующего устройства)

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящая методика поверки распространяется на дефектоскопы ультразвуковые USLT USB (далее по тексту - приборы или дефектоскопы), изготовленные GE Sensing & Inspection Technologies GmbH, Германия и устанавливает методы и средства их первичной и периодических поверок.

Дефектоскопы предназначены для измерений толщины металла при проведении ручного контроля на наличие дефектов точечных сварных швов, для измерений координат и оценки относительных размеров дефектов в сварных соединениях и основном металле трубопроводов, сосудов давления, котлов, транспортных и мостовых конструкций и других объектов.

Межповерочный интервал - 1 год.

2 ОПЕРАЦИИ ПОВЕРКИ

2.1 При проведении первичной (в том числе после ремонта) и периодической поверки должны выполняться операции, указанные в таблице 1.

Таблица 1 - Операции первичной и периодической поверок

|

№ п/п |

Наименование операции |

Номер пункта методики поверки |

|

1 |

Внешний осмотр |

8.1 |

|

2 |

Идентификация программного обеспечения (ПО) |

8.2 |

|

3 |

Опробование |

8.3 |

|

4 |

Определение отклонения установки частоты повторения зондирующего импульса |

8.4 |

|

5 |

Определение абсолютной погрешности измерения амплитуды сигналов |

8.5 |

|

6 |

Определение отклонения установки усиления |

8.6 |

|

7 |

Определение погрешности измерения толщины или глубины залегания дефектов по стали при работе с прямым преобразователем (ПЭП) |

8.7 |

|

8 |

Определение погрешности измерения координат дефектов по стали при работе с наклонными ПЭП |

8.8 |

-

2.2 Поверку средств измерений осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели.

-

2.3 Поверка дефектоскопа прекращается в случае получения отрицательного результата при проведении хотя бы одной из операций, а дефектоскоп признают не прошедшим поверку. При получении отрицательного результата по пунктам 8.7 - 8.8 методики поверки признается непригодным ПЭП, если хотя бы с одним ПЭП из комплекта дефектоскоп полностью прошел поверку.

3 СРЕДСТВА ПОВЕРКИ

-

3.1 Рекомендуемые средства поверки указаны в таблице 2.

-

3.2 Средства поверки должны быть поверены и аттестованы в установленном порядке.

-

3.3 Приведенные средства поверки могут быть заменены на их аналог, обеспечивающие определение метрологических характеристик дефектоскопов с требуемой точностью.

Таблица 2 - Рекомендуемые средства поверки

|

Номер пункта (раздела) методики поверки |

Наименование средства измерения или вспомогательного оборудования, номер документа, регламентирующего технические требования к средству, разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики |

|

8.4 |

Осциллограф цифровой TDS1012В. Диапазон коэффициентов развертки от 5 нс/дел до 50 с/дел. Пределы допускаемой абсолютной погрешности измерения временных интервалов ± (Кр/250 + 5010-бТизм + 0,6 нс) с, где Кр -коэффициент развертки, Тизм - измеряемый временной интервал в с |

|

8.5-8.6 |

Генератор сигналов сложной формы AFG3022. Синусоидальный сигнал от 1 кГц до 20 МГц, пределы допускаемой относительной погрешности установки частоты ± 1 ppm. Диапазон напряжений от 10 мВ до 10 В, погрешность ± (1 % от величины +1 мВ), амплитудная неравномерность (до 5 МГц) ±0,15 дБ, (от 5 до 20 МГц) ± 0,3 дБ |

|

8.5-8.6 |

Магазин затуханий МЗ-50-2. Диапазон частот: от 0 до 50 МГц. Декады: 4x10 дБ, 11x1 дБ, 11x0.1 дБ, 0-40-70 дБ. Погрешность разностного затухания на постоянном токе: ± (0,05 - 0,25) %; на переменном токе: ± (0,1 - 0,4) %. |

|

8.3, 8.7, 8.8 |

Меры №2 и №3 из комплекта мер ультразвуковых ККО-3. Мера №2: высота 59_о,1 мм, диаметр искусственный дефект Д1 6+0,3 мм. Расстояние от рабочей поверхности 1 меры до центра искусственного дефекта Д1 (44 ± 0,25) мм. Мера №3: высоты меры (55 ± 0,1) мм. Скорость продольной ультразвуковой волны в мерах (5900 ± 59) м/с |

|

Вспомогательное оборудование | |

|

8.4 |

Пробник к осциллографу - делитель 1:10 |

|

8.4 |

Резистор 50 Ом |

|

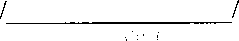

8.5-8.6 |

Согласующее устройство для синхронизации. Принципиальная схема приведена в приложении Б |

4 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ

Лица, допускаемые к проведению поверки, должны изучить устройство и принцип работы поверяемого прибора и измерительной аппаратуры по эксплуатационной документации.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

-

5.1. Работа с дефектоскопом и средствами поверки должна проводится согласно требованиям безопасности при работе с электроизмерительными приборами, указанным в руководствах по эксплуатации на приборы.

-

5.2. При проведении поверки должны быть соблюдены требования безопасности согласно ГОСТ 12.3.019-80.

6 УСЛОВИЯ ПОВЕРКИ

-

6.1 При проведении поверки должны быть выполнены следующие условия:

-

- температура окружающей среды (20 ± 5) °C;

-

- относительная влажность воздуха от 30 до 80 %;

-

- атмосферное давление (100 ± 4) кПа [(750 ± 30) мм рт.ст.].

-

6.2 Внешние электрические и магнитные поля должны отсутствовать, либо находиться в пределах, не влияющих на работу прибора.

-

6.3 Измерения на применяемой аппаратуре должны осуществляться в соответствии с руководством по эксплуатации и начинаться только после установления рабочего режима поверяемого прибора и измерительной аппаратуры.

7 ПОДГОТОВКА К ПОВЕРКЕ

-

7.1 Если дефектоскоп и измерительная аппаратура до начала измерений находились в климатических условиях, отличающихся от указанных в п. 6.1, то их выдерживают при этих условиях не менее часа, или времени, указанного в эксплуатационной документации на поверяемый прибор и средства измерения.

-

7.2 Перед проведением поверки, средства поверки и дефектоскоп подготовить к работе в соответствии с руководством по эксплуатации средств поверки и руководством по эксплуатации на дефектоскоп.

-

7.3 Подготовить ветошь и контактную смазку. Ветошь и контактная смазка не должны содержать твердых включений.

-

8 ПРОВЕДЕНИЕ ПОВЕРКИ

8.1 Внешний осмотр

-

8.1.1 При внешнем осмотре должно быть установлено:

-

- комплектность поверяемого дефектоскопа в соответствии с технической документацией;

-

- отсутствие механических повреждений электронного блока дефектоскопа ПЭП;

-

- целостность кабелей, соединяющих электронный блок дефектоскопа с ПЭП;

-

- наличие маркировки дефектоскопа;

-

- четкая маркировка для всех ПЭП по системе фирмы-изготовителя.

-

8.1.2 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если установлено соответствие дефектоскопа требованиям, приведенным в пункте 8.1.1 методики поверки.

8.2 Идентификация ПО

-

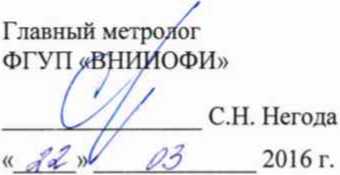

8.2.1 Подключить электронный блок дефектоскопа по интерфейсу USB к компьютеру (рисунок 1). Включить компьютер.

Рисунок 1 - Подключение электронного блока дефектоскопа к компьютеру

-

8.2.2 Запустить на компьютере внешнее базовое ПО «USLT 2000».

-

8.2.3 Прочитать в заголовке окна программы идентификационное наименование и версию ПО.

-

8.2.4 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если идентификационные данные дефектоскопа соответствуют значениям, приведенным в таблице 3.

Таблица 3 - Идентификационные данные ПО дефектоскопа

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

USLT 2000 |

|

Номер версии (идентификационный номер) ПО |

3.0.4 и выше |

|

Цифровой идентификатор ПО |

- |

|

Другие идентификационные данные (если имеются) |

- |

8.3 Опробование

-

8.3.1 Опробование работоспособности поверяемого дефектоскопа необходимо выполнять в следующем порядке:

-

1) подключить к электронному блоку один из ПЭП, смазать его рабочую поверхность контактной жидкостью и установить его на меру №2 из комплекта ККО-3;

-

2) проверить работоспособность систем излучения, приема и индикации - на экране компьютера дефектоскопа должны быть видны зондирующий и отраженные импульсы;

-

3) проверить соответствие назначению всех регулировок ПО по соответствующим изменениям эхо-сигнала на экране;

-

4) проверить работоспособность прибора в режиме измерения толщины в соответствии с Руководством по эксплуатации (РЭ) дефектоскопа - на экране, в строке измеренных значений должен появиться результат измерений;

-

6) используя меру №2 из комплекта ККО-3, проверить работоспособность прибора в режиме автоматической сигнализации дефекта (АСД) - индикации превышения порогового уровня в соответствии с РЭ дефектоскопа;

-

7) проверить работоспособность прибора в режиме запоминания и просмотра результатов в соответствии с РЭ - изображение на экране и параметры настройки должны быть записаны в память, а затем просмотрены по запросу.

-

8.3.2 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если выполняются все операции, указанные в п.8.3.1 методики поверки.

8.4 Определение отклонения установки частоты повторения зондирующего импульса

-

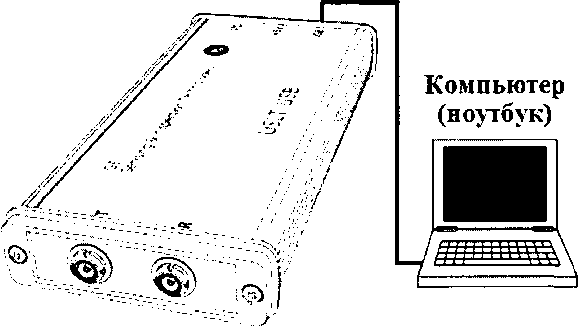

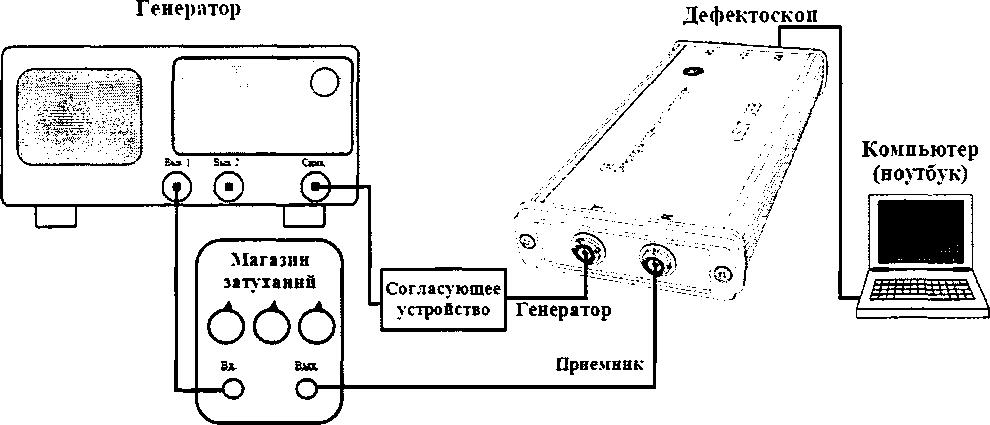

8.4.1 Измерение частоты повторения зондирующего импульса осуществлять с нагрузкой 50 Ом по схеме, представленной на рисунке 2 (генератор дефектоскопа - разъем Т).

Компьютер (ноутбук)

Генератор

Рисунок 2 - Схема для определения амплитуды и частоты повторения зондирующих импульсов

-

8.4.2 Подключить осциллограф к разъему «Т» дефектоскопа (Генератор), через делитель 1:10 и нагрузку 50 Ом как показано на рисунке 2.

-

8.4.3 Включить осциллограф.

-

8.4.4 Выключить инспекционный план. Для этого в настройках дефектоскопа выбрать «No inspection plan».

-

8.4.5 Установить в настройках дефектоскопа частоту повторения зондирующего импульса на минимальное значение.

-

8.4.6 По показаниям осциллографа произвести измерение частоты повторения зондирующего импульса.

-

8.4.7 Произвести измерения частоты повторения зондирующего импульса дефектоскопа при максимальном и среднем установленных значениях.

-

8.4.8 Для измеренных значений вычислить отклонения установки частоты повторения зондирующего импульса (5f) от номинальных значений по формуле:

уст

где FmM - значение частоты повторения зондирующего импульса, измеренное на осциллографе, Гц

FyCT - значение частоты повторения зондирующего импульса, установленное на дефектоскопе, Гц.

-

8.4.9 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если частота повторения зондирующего импульса устанавливается в диапазоне от 8 до 1000 Гц, отклонение установки повторения зондирующего импульса не превышает ± 10%.

8.5 Определение абсолютной погрешности измерения амплитуды сигналов

-

8.5.1 Установить в настройках дефектоскопа раздельный режим работы канала.

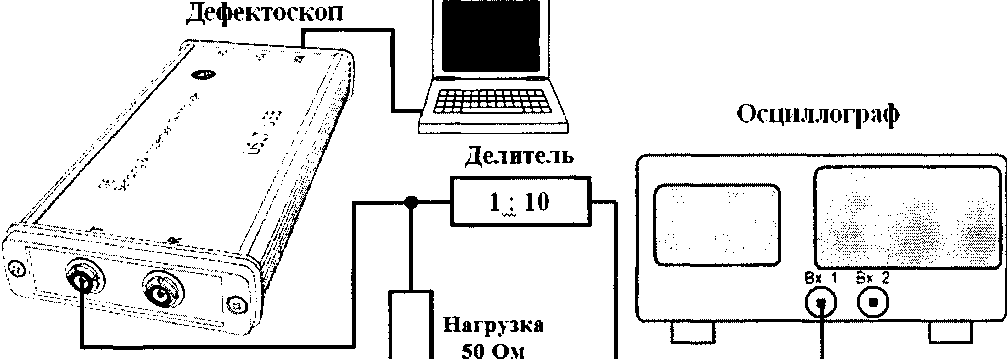

-

8.5.2 Собрать схему, представленную на рисунке 3. Для синхронизации генератора и дефектоскопа использовать согласующее устройство, схема которого представлена в приложении Б.

Рисунок 3 - Схема для проверки параметров приемника дефектоскопа

-

8.5.3 Установить начальные настройки на дефектоскопе:

-

- частотный фильтр от 3,0 до 20,0 МГц;

-

- усиление дефектоскопа 30 дБ;

-

- развертка 50 мкс;

-

- установить строб А на 8 % экрана и на середину развертки экрана;

-

- установить в графе отображения результатов измерений амплитуду сигнала в % к высоте экрана для строба А ([%] Ampl.);

-

- значения напряжения, частоты повторения зондирующих импульсов установить на уровень, необходимый для синхронизации дефектоскопа и генератора.

-

8.5.4 Включить генератор.

-

8.5.5 На магазине затуханий установить начальное ослабление 5 дБ.

-

8.5.6 Установить начальные настройки генератора:

-

- синхронизация - внешняя;

-

- тип сигнала - синус;

-

- характер сигнала - пачка;

-

- количество циклов - 1;

-

- частота - в соответствии с частотным фильтром дефектоскопа;

-

- временной сдвиг установить таким образом, чтобы сигнал, отображаемый на дефектоскопе находился на середине развертки экрана;

-

- амплитуду сигнала установить таким образом, чтобы сигнал на дефектоскопе был на высоте 80 % от полной высоты экрана (в графе отображения результатов измерений дефектоскопа должно быть отображено 80 % от полной высоты экрана).

-

8.5.7 Изменять ступенчато амплитуду сигнала на магазине затуханий относительно начального ослабления, установленного в п. 8.5.5, согласно таблице 4.

Таблица 4

|

Затухание, дБ |

Номинальное значение выходного напряжения, % от полной высоты экрана |

|

+ 1 |

90 |

|

0 |

80 |

|

-2 |

64 |

|

-4 |

50 |

|

-6 |

40 |

|

-8 |

32 |

|

- 10 |

25 |

|

- 12 |

20 |

|

’ - 14 |

16 |

|

- 16 |

13 |

|

- 18 |

10 |

-

8.5.8 Измерить показания амплитуды сигнала на экране дефектоскопа в процентах от полной высоты экрана. Измерения каждого значения амплитуды сигнала выполнить пять раз и вычислить среднее арифметическое значение амплитуды по пяти измерениям.

-

8.5.9 Рассчитать абсолютную погрешность измерений амплитуды сигнала, по формуле:

&А = ^изм ~ Л™? 0/° от полной высоты экрана (2)

где Аизм - среднее арифметическое значение амплитуды сигнала, измеренное на дефектоскопе, % от полной высоты экрана;

АНом - номинальное значение выходного напряжения, % от полной высоты экрана.

-

8.5.10 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если абсолютная погрешность измерения амплитуды сигналов не превышает ± 2 % от полной высоты экрана дефектоскопа.

8.6 Определение отклонения установки усиления

-

8.6.1 Установить в настройках дефектоскопа раздельный режим работы канала.

-

8.6.2 Собрать схему, представленную на рисунке 3. Для синхронизации генератора и дефектоскопа использовать согласующее устройство, схема которого представлена в приложении Б.

-

8.6.3 Установить начальные настройки на дефектоскопе:

-

- частотный фильтр от 3,0 до 20,0 МГц;

-

- усиление дефектоскопа 0 дБ;

-

- развертка 50 мкс;

-

- установить строб А на 50 % экрана и на середину развертки экрана;

-

- значения напряжения, частоты повторения зондирующих импульсов установить на уровень, необходимый для синхронизации дефектоскопа и генератора.

-

8.6.4 На магазине затуханий установить ослабление 0 дБ.

-

8.6.5 Установить начальные параметры генератора сигналов:

-

- синхронизация - внешняя;

-

- тип сигнала - синус;

-

- характер сигнала - пачка;

-

- количество циклов - 1;

-

- частота - в соответствии с частотным фильтром дефектоскопа;

-

- временной сдвиг установить таким образом, чтобы сигнал, отображаемый на дефектоскопе находился на середине развертки экрана;

- амплитуду сигнала установить таким образом, чтобы сигнал на дефектоскопе был на уровне строба, на пороге срабатывания АСД.

-

8.6.6 Установить усиление дефектоскопа (NyCT) 1 дБ.

-

8.6.7 Увеличивая ослабление на магазине затуханий (NH3m) привести уровень сигнала на дефектоскопе к уровню строба, на пороге срабатывания АСД.

-

8.6.8 Рассчитать отклонение установки усиления (AN) от номинального значения по формуле:

AN = NH3M - NycT, дБ (3)

где Nycr - значение усиления, установленное на дефектоскопе, дБ;

NH3M - измеренное значение усиления на магазине затуханий, дБ.

-

8.6.9 Повторить измерения отклонений установки усиления дефектоскопа по пунктам методики поверки 8.6.6 - 8.6.8 для установленных значений усиления на дефектоскопе 5, 10, 30, 50, 80 дБ.

-

8.6.10 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если отклонение установки усиления в диапазоне от 1 до 10 дБ (включительно) не превышает ±1,0 дБ, в диапазоне от 10 до 80 дБ не превышает ±1,5 дБ.

8.7 Определение погрешности измерения толщины изделий или глубины залегания дефектов по стали при работе с прямым ПЭП

-

8.7.1 Подключить к электронному блоку дефектоскопа ПЭП из комплекта. Совмещенные ПЭП подключать к одному из двух разъемов «LEMO 00» сверху дефектоскопа. При применении раздельно-совмещенных ПЭП подключать излучатель через гнездо разъема с маркировкой «Т» (генератор), приемник через гнездо разъема с маркировкой «R» (приемник).

-

8.7.2 В меню Setup (Настройка) выбрать пункт Units (Единицы измерения) - установить мм.

-

8.7.3 Установить на дефектоскопе настройки подключенного ПЭП: тип, рабочую частоту, длительность задержки, диаметр. Выполнить автоматическую установку задержки в призме ПЭП в соответствии с РЭ.

-

8.7.4 Установить в настройках дефектоскопа скорость распространения ультразвуковых колебаний (УЗК) в соответствии со значением, указанным в свидетельстве о поверке на меру.

-

8.7.5 Установить ПЭП на смоченную контактной жидкостью поверхность меры №2 из комплекта ККО-3 как показано на рисунке 4.

пэп

|

о |

о | |

|

£ | ||

|

гч | ||

|

\/ 1 |

Q |

о |

Д1

Рисунок 4 - Мера №2 из комплекта ККО-3

-

8.7.6 Регулируя усиление дефектоскопа и диапазон развертки, получить на экране два сигнала от донной поверхности меры.

-

8.7.7 Найти такое положение ПЭП, при котором на экране дефектоскопа наблюдается максимальный по амплитуде сигнал, отраженный от донной поверхности меры. Установить усиление дефектоскопа так, чтобы амплитуда первого сигнала, отраженного от донной поверхности меры составила 80 ± 5 % высоты экрана. Установить развертку экрана дефектоскопа, при которой наблюдается последовательность' из двух сигналов, отраженных от донной поверхности меры.

-

8.7.8 Установить измерительные стробы на первый и второй сигналы, отраженные от донной поверхности меры. Считать в строке состояния на экране ПО измеренное значение толщины меры как разницу измеренных значений между стробами А и В.

-

8.7.9 Повторно устанавливая ПЭП на образец, выполнить еще 4 измерения высоты меры. Вычислить среднее арифметическое значение измеряемой высоты по пяти измерениям.

-

8.7.10 Вычислить абсолютную погрешность измерения высоты меры по формуле:

мм

(4)

где Хизм - среднее арифметическое значение высоты меры, измеренное дефектоскопом, мм;

X д- действительное значение высоты меры, указанное в свидетельстве о поверке, мм.

-

8.7.11 Перемещая ПЭП по мере получить наибольшую амплитуду сигнала на дефектоскопе от искусственного дефекта Д1 (отверстие диаметром 6 мм, залегающего на глубине 44 мм).

-

8.7.12 При необходимости изменить диапазон развертки.

-

8.7.13 Изменить усиление на дефектоскопе так, чтобы сигнал от дефекта занимал 80% экрана.

-

8.7.14 Установить строб А на полученный сигнал и измерить глубину залегания дефекта.

-

8.7.15 Повторить измерение глубины залегания дефекта еще четыре раза, каждый раз заново устанавливая ПЭП на меру.

-

8.7.16 Вычислить среднее арифметическое значение глубины залегания дефекта Хизмпо пяти измерениям.

-

8.7.17 Вычислить абсолютную погрешность измерения глубины залегания дефекта по формуле 5.

-

8.7.18 Определить абсолютную погрешность измерения толщины изделия или глубины залегания дефектов со всеми прямыми ПЭП, входящими в комплектность дефектоскопа.

-

8.7.19 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если абсолютная погрешность измерения толщины изделия или глубины залегания дефекта не превышает ± (0,1 + 0,01 • X) мм, где X - измеренное значение толщины или глубины залегания дефекта, мм.

8.8 Определение погрешности измерения координат дефектов по стали при работе с наклонными ПЭП

-

8.8.1 Определение погрешности измерения координат дефекта при наклонном прозвучивании выполняется с наклонными ПЭП, входящими в комплектность дефектоскопа, на мере №2 из комплекта ККО-3.

-

8.8.2 Подключить к электронному блоку дефектоскопа ПЭП из комплекта к одному из двух разъемов «LEMO 00» сверху дефектоскопа.

-

8.8.3 Установить на дефектоскопе настройки подключенного ПЭП: тип, рабочую частоту.

-

8.8.4 Угол ввода ультразвуковой волны ПЭП, точку ввода и время задержки в призме взять из сертификата о калибровки ПЭП. Если на ПЭП отсутствует сертификат о калибровке, то определить точку ввода (стрелу), угол ввода ПЭП и задержку в призме ПЭП на мерах №3 и №2 из комплекта ККО-3 в следующей последовательности:

-

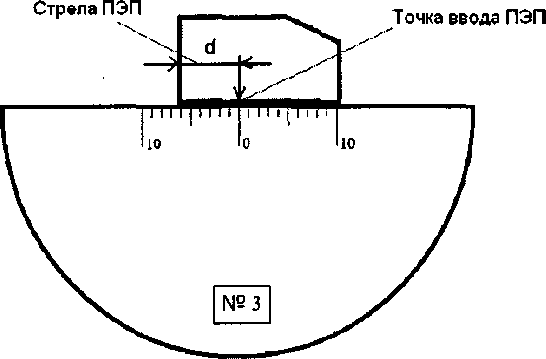

8.8.4.1 Определение точки ввода (стрелы) ПЭП:

-

- установить ПЭП на поверхность меры №3, обработанную контактной жидкостью;

-

- перемещая ПЭП вперед-назад и поворачивая его вокруг оси на 5 - 10 угловых градусов, добиться максимального уровня эхо-сигнала от цилиндрической поверхности меры;

-

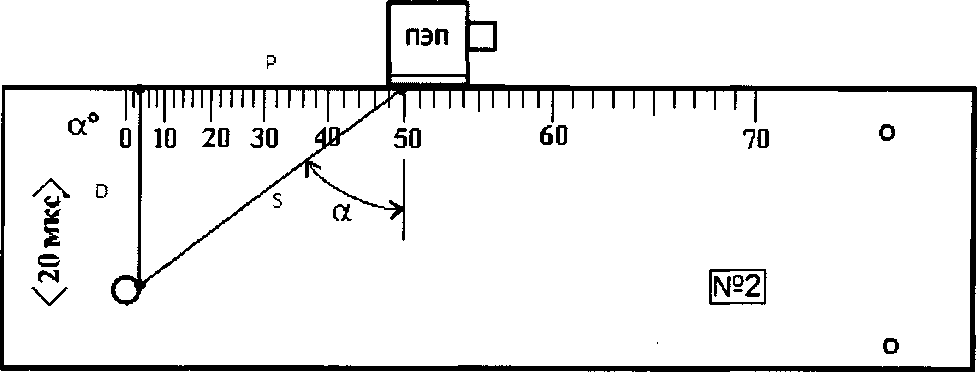

- метка «0» на мере №3, перенесенная на боковую поверхность ПЭП, указывает на точку ввода ПЭП. Стрела ПЭП - расстояние от точки ввода до торца ПЭП (рисунок 5).

Рисунок 5 - Определение точки ввода (стрелы) ПЭП

-

8.8.4.2 Определение угла ввода ПЭП:

-

- установить ПЭП на поверхность меры №2, обработанную контактной жидкостью;

-

- перемещая ПЭП вперед-назад по поверхности меры и поворачивая его вокруг оси на 5 - 10 угловых градусов, получить на экране дефектоскопа эхо-сигнал максимальной амплитуды от искусственного дефекта Д1;

-

- для ПЭП с углами ввода в диапазоне 40° - 60°, включительно, угол ввода определять с по искусственному дефекту Д1 от рабочей поверхности 1 меры. Для ПЭП с углами ввода в диапазоне 60° - 75°, включительно, угол ввода определять по искусственному дефекту Д1 от рабочей поверхности 2 меры.

-

- отсчет угла ввода ПЭП осуществлять по точке ввода ПЭП, определенной в п. 8.8.4.1;

-

- измерение угла ввода ПЭП следует повторить не менее трех раз, результат усреднить.

-

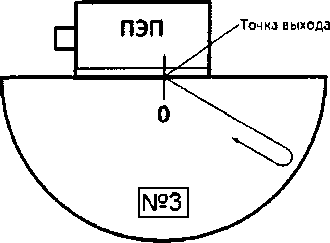

8.8.4.3 Определение задержки в призме ПЭП:

-

- установить строб на стандартный уровень (50 % экрана);

-

- установить ПЭП на смоченную контактной жидкостью поверхность меры №3 из комплекта ККО-3 (рисунок 6).

а) Формирование первого эхо-сигнала б) Формирование второго эхо-сигнала Рисунок 6 - Определение времени задержки в призме ПЭП

- перемещая ПЭП по поверхности меры, получить максимальный по амплитуде сигнал, отраженный от цилиндрической поверхности меры;

-

- изменяя усиление дефектоскопа, установить уровень сигнала выше 50 % экрана;

-

- навести на сигнал строб и измерить время прохождения УЗК (ti) от ПЭП до цилиндрической поверхности меры и обратно (рисунок 6 а);

-

- изменяя временную развертку, получить на экране дефектоскопа второй сигнал, отраженный от цилиндрической поверхности меры и принятый ПЭП (рисунок 6 б). Изменяя усиление дефектоскопа, установить уровень сигнала выше 50 % экрана;

-

- измерить с помощью строба время прохождения второго сигнала (t2).

-

- вычислить время задержки в призме ПЭП по формуле:

13ад — (3 ' ti - t2)/2, (5)

где t3aa - время задержки в призме ПЭП, мкс;

ti - время прихода первого сигнала на ПЭП, мкс;

t2 - время прихода второго сигнала на ПЭП, мкс.

-

8.8.5 Установить в настройках дефектоскопа измеренные значения угла ввода УЗК, задержки в призме ПЭП, единицы измерений - миллиметры, скорость распространения УЗК в соответствии со значением, указанным в свидетельстве о поверке на меру №2 из комплекта ККО-3.

-

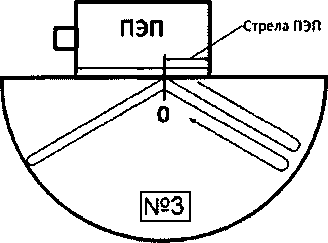

8.8.6 Установить ПЭП на смоченную контактной жидкостью поверхность меры №2 из комплекта ККО-3 (рисунок 7).

Рисунок 7 - Мера из комплекта ККО-3

-

8.8.7 Перемещая ПЭП вдоль поверхности меры, найти максимум амплитуды эхо-сигнала от искусственного дефекта Д1. При необходимости изменить временную развертку и усиление дефектоскопа.

-

8.8.8 Навести строб на сигнал от дефекта и измерить координаты дефекта: расстояние по лучу (S, мм), глубину залегания дефекта (D мм) и расстояние от точки ввода до проекции дефекта на поверхность (Р, мм)

-

8.8.9 Повторить операции по пунктам 8.8.6 - 8.8.8 еще четыре раза и вычислить средние арифметические значения SH3M, D изм и Ризм по пяти измерениям.

-

8.8.10 По данным из свидетельства о поверке на меру (координатам расположения дефекта относительно ребер и граней меры) и используя измеренные значения местоположения точки ввода на ПЭП и его угол ввода а (п. 8.8.4), по схеме на рисунке 7 вычислить действительные значения S4, Эд и Рд.

8.8.11 Вычислить относительную погрешность измерения координат дефекта по

|

формулам: |

(S — S ) Ж = 1 оо%, % (6) sa 7 <SD = ^D"“ ” °д' ■ 1 00%, % (7) D3 4 ' (Р -Р ) <5Р=Уи“ <100%,% (8) |

где S1OM, D1OM, Рюм - измеренные средние арифметические значения координат дефектов - расстояния по лучу, глубины залегания дефекта, расстояние от точки ввода до проекции дефекта на поверхность, мм;

S4, Dj и Р3 - номинальные значение координат дефектов - расстояния по лучу, глубины залегания дефекта, расстояние от точки ввода до проекции дефекта на поверхность, мм

-

8.8.12 Определить относительную погрешность измерения координат дефекта для всех наклонных ПЭП. входящих в комплектность дефектоскопа.

-

8.8.13 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если при работе с наклонными ПЭП относительная погрешность измерения координат дефекта не превышает ± 5 %.

9 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

9.1 Результаты поверки заносятся в протокол. Рекомендуемая форма протокола поверки - приложение А.

-

9.2 При положительных результатах поверки оформляют свидетельство о поверке и наносится знак поверки в соответствии с приказом Минпромторга России от 02.07.2015 г. №1815.

-

9.3 При отрицательных результатах поверки, дефектоскоп признается непригодным к применению и на него выдается извещение о непригодности в соответствии с приказом Минпромторга России от 02.07.2015 г. №1815 с указанием причин непригодности.

Исполнители:

Иванов

Начальник

отдела испытаний и сертификации ФГУП «ВНИИОФИ»

Начальник сектора МО НК отдела испытаний и

. ДС. Крайнов

А.С. Неумолотов

ФГУП «ВНИИОФИ»

Инженер 2-ой категории сектора МО НК

отдела испытаний и сертификации

ФГУП «ВНИИОФИ»

Приложение А. Форма протокола поверки (Рекомендуемое)

Протокол первичной/периодической поверки №_____

От «___»___________20___года.

Средство измерений: ________________________________________________________________

Заводской номер: ___________________________________________________________________

Дата выпуска: ______________________________________________________________________

Заводской номер ПЭП: ___________________________________________________________

Серия и номер клейма предыдущей поверки:__________________________________________

Принадлежащее:__________________________________________________________________

Поверено в соответствии с методикой поверки:_________________________________________

С применением эталонов: ____________________________________________________________

Условия проведения поверки:

Температура окружающей среды______°C;

относительная влажность_____________%;

атмосферное давление_______________мм рт.ст.

Результаты поверки:

|

Метрологические характеристики |

Номинальная величина/ погрешность |

Измеренное значение |

Заключение |

Заключение:__________________________________________________________________

Поверитель:

Приложение Б (Схема согласующего устройства)

Резисторы Rl, R2 подбираются таким образом, чтобы выходное напряжение соответствовало срабатыванию синхровхода генератора. Сумма сопротивлений R1+R2 должно быть не меньше 20 кОм для предохранения выхода генератора дефектоскопа.

16