Методика поверки «Комплексы измерительные для диагностирования тормозной системы и подвески автомобиля торговой марки JOHN BEAN моделей TL 2203E, TL 2203Theta, TL 2204E, TL 2204Theta фирмы "Snap-on Equipment GmbH", Германия.» (Код не указан!)

УТВЕРЖДАЮ Руководитель ГЦИ СИ «МАДИ-ФОНД» ___________________А. С. Никитин «_____»_________________2009 г.

КОМПЛЕКСЫ ИЗМЕРИТЕЛЬНЫЕ ДЛЯ ДИАГНОСТИРОВАНИЯ ТОРМОЗНОЙ СИСТЕМЫ И ПОДВЕСКИ АВТОМОБИЛЯ ТОРГОВОЙ МАРКИ

JOHN BEAN МОДЕЛЕЙ TL 2203E, TL 2203THETA, TL 2204E, TL 2204THETA

ФИРМЫ "SNAP-ON EQUIPMENT GMBH", ГЕРМАНИЯ.

МЕТОДИКА ПОВЕРКИ

МОСКВА 2009 г.

МЕТОДИКА ПОВЕРКИ 1. ВВЕДЕНИЕ.Настоящая методика предусматривает объём и последовательность проведения операций периодической поверки комплексов измерительных для диагностирования тормозной системы и подвески автомобилей торговой марки JOHN BEAN моделей TL 2203E, TL 2203Theta, TL 2204E, TL 2204Theta фирмы "Snap-on Equipment GmbH", Германия (далее по тексту - комплекс) в качестве рабочего средства измерений.

Межповерочный интервал - 1 год.

2. ОПЕРАЦИИ ПОВЕРКИПри проведении поверки необходимо выполнять операции, указанные в табл.1.

Таблица

|

Наименование операции |

№ пункта методики |

|

1. Внешний осмотр |

6.1 |

|

2. Опробование |

6.2 |

|

3. Определение метрологических характеристик |

6.3 |

|

Определение погрешности измерений тормозной силы |

6.3.1 |

|

Определение погрешности измерений силы, создаваемой на педали тормоза |

6.3.2 |

|

Определение погрешности измерений статической нагрузки на ось автомобиля |

6.3.3 |

|

Определение степени износа приводных роликов |

6.3.4 |

|

Определение погрешности измерений перемещений платформы для контроля бокового увода колеса |

6.3.5 |

При проведении поверки необходимо применять средства, указанные в табл.2.

________________________________________________________________________Таблица 2

|

№ п/п |

Наименование и тип средства поверки |

Основные технические характеристики |

|

1. |

Калибровочные грузы |

Эталонные грузы четвертого разряда (Mi) по ГОСТ 7328-2001 массой: 0,05кг-1шт.; 0,2кг-1шт.; 0,5кг-1шт.; 1кг-4шт.; 5кг-4шт.; 10кг-1шт.;20кг-3шт. |

|

2 |

Весы платформенные электронные |

ВПП-1-2, ГОСТ 29329, кл.3 |

|

3. |

Микрометр |

МК 300 ГОСТ 6507-78 |

|

4. |

Уровень брусковый |

100-0,1 |

|

5. |

Динамометр |

ДОСМ-3-0,1 ГОСТ 13782-68 |

|

6. |

Штангенциркуль: |

ШЦ-I, 0-125, кл.2, ГОСТ 166-89 |

|

7. |

Калибровочное приспособление (из комплекта поставки или аналогичное отечественного производства), аттестованное в установленном порядке |

Приложение 1. |

Примечание 1. Вместо указанных в таблице средств измерений разрешается применять другие с аналогичными характеристиками.

4. УСЛОВИЯ ПОВЕРКИПри проведении поверки должны соблюдаться следующие условия:

-

- напряжение и частота питающей сети, В , Гц.......220 (+10;-15 %), 50+1

-

5.1. Перед проведением поверки следует изучить техническое описание и руководство по эксплуатации на поверяемый стенд и приборы, применяемые при поверке.

-

5.2. К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

5.3. Перед проведением поверки должны быть выполнены следующие работы:

-

- все детали стенда и средств метрологической аттестации должны быть очищены от пыли и грязи;

-

- стенды должны быть заземлены.

-

6. ПРОВЕДЕНИЕ ПОВЕРКИ

-

6.1.1. Комплектность стенда должна соответствовать разделу "Комплект поставки" его паспорта (или другой НД).

-

6.1.2. Внешний вид, маркировка стенда должны соответствовать разделу "Внешний вид" и "Маркировка" его паспорта.

Опробование стенда производить визуально путём включения согласно НД на него в следующей последовательности:

-

- включить стенд;

-

- выбрать одну из тестовых программ для проверки автомобиля;

-

- установить по запросу программы переднюю ось автомобиля на блоки роликов стенда;

-

- следуя алгоритму проверки автомобиля на стенде, установить работоспособность тензодатчиков взвешивания и тензодатчиков силоизмерительных устройств для контроля тормозных систем левого и правого блоков роликов стенда. В ходе выполнения теста на экране приборной стойки должны появиться показания статической нагрузки на ось автомобиля, а затем диаграмма и цифровые данные тормозных сил, развиваемых левым и правым колесами автомобиля.

Функции стенда должны соответствовать НД на него.

6.3. Определение метрологических характеристик стенда.-

6.3.1. Погрешность измерений тормозной силы стенда проводится в следующей последовательности:

-

- включить стенд;

-

- установить силоизмерительный рычаг на левый блок роликов согласно разделу «Калибровка» РЭ;

-

- вызвать тестовую программу проверки тормозных силоизмерительных датчиков; Внимание! Вход в режим калибровки, как и пароль доступа в этот режим, может изменяться для каждого образца стенда и должен быть получен у представителей фирмы-изготовителя.

-

- далее, следуя алгоритму программы калибровки, произвести поверку левого силоизмер и-тельного устройства:

-

- последовательно размещая на чашке рычага гири, масса которых для каждой из моделей стендов в выбранной точке измерений, приведена в таблице 3, считывать показания измеренной тормозной силы с экрана приборной стойки стенда. Формулы для расчетов соответствия выбираемых значений тормозных сил и массы гирь приведены в технической документации на стенд в разделе «Калибровка»;

- при размещении на чашке рычага гирь с массой от 0 кг до максимальной величины диапазона измерений выбранной модели стенда получаем прямую ветвь градуировочной характеристики стена;

- для получения обратной ветви градуировочной характеристики необходимо последовательно уменьшать нагрузку на силоизмерительном рычаге, от максимальной величины диапазона измерений выбранной модели стенда до 0 кг;

- после проведения циклов измерений, вторично считать показания при нулевой нагрузке с показывающих приборов силоизмерительного устройства стенда;

аналогичные измерения провести для правого блока роликов;

относительная погрешность измерений в каждой точке градуировочной характеристики

|

определяется по формуле: |

F - F е = м дейст х100% , 1F дейст |

где: FU3M - показания тормозной силы на экране приборной стойки, Н;

Рдейств - для различных комплектаций комплексов стендами торговой марки JOHN BEAN определять из таблицы 3.

Таблица 3

|

TL 2203E, TL 2203Theta |

TL 2204E, TL 2204Theta | ||

|

Масса груза, кг |

F действ , Н |

Масса груза, кг |

Рдейств , Н |

|

5,75 |

1500 |

4 |

1000 |

|

11,5 |

3000 |

8 |

2000 |

|

17,25 |

4500 |

16 |

4000 |

|

23 |

6000 |

32 |

8000 |

-

- по результатам всех расчетов относительной погрешности измерений тормозной силы стенда вычислить среднее арифметическое значение и принять это значение за окончательный результат относительной погрешности.

Пределы относительной погрешности измерений тормозной силы б1 для каждого силоизмерительного устройства не должна превышать величин ±3%.

-

6.3.2. Определение погрешности измерения силы, создаваемой на педали тормоза, проводится в следующей последовательности:

-

- установить силоизмерительное устройство стенда в поверочную платформу с динамо-

метром;

-

- перевести комплекс в тестовый режим измерений усилий на педали тормоза. Показание на экране приборной стойки на холостом ходу должно быть равно 0,000 Н;

-

- вращая рукоятку поверочной платформы, последовательно, ступенями, увеличивать на датчике силоизмерительного устройства величину силы: 200, 400, 600, 800, 1000 Н, одновременно считывая показания с экрана приборной стойки в каждой точке, получить прямую ветвь градуировочной характеристики датчика;

-

- вращая рукоятку поверочной платформы в обратную сторону, последовательно, ступенями, уменьшать на датчике силоизмерительного устройства величину силы: 1000, 800, 600, 400, 200 Н, одновременно считывая показания с экрана приборной стойки в каждой точке, получить обратную ветвь градуировочной характеристики датчика;

-

- относительную погрешность измерений силы, создаваемой на педали тормоза, рассчитывать по формуле:

P

дейст

P - P

_ изм дейст е2

х 100%

|

где: |

Ризм - показания на экране приборной стойки стенда; Рдейств - сила, приложенная к датчику с помощью динамометра. |

- по результатам всех расчетов относительной погрешности измерений силы, создаваемой на педали тормоза вычислить среднее арифметическое значение и принять это значение за окончательный результат относительной погрешности.

Пределы относительной погрешности измерений силы б2, создаваемой на педали тормоза, не должна превышать величин ±5%.

-

6.3.3. Определение относительной погрешности измерений статической нагрузки на ось автомобиля проводится следующим образом:

- перевести стенд в режим измерения статической нагрузки на ось автомобиля. Показания на экране монитора приборной стойки без нагрузки должны быть равны 0,000 кН;

- разместить на левом и правом блоках роликов весы платформенные электронные ;

- установить на стенд переднюю ось автомобиля (автомобиль для выполнения измерений выбирается таким образом, чтобы статическая нагрузка на ось не превышала величины максимально - разрешенной для данной модели стенда нагрузки на ось);

- считать с цифрового табло или монитора приборной стойки показания величины статической нагрузки на ось автомобиля Мизм;

- относительную погрешность измерений статической нагрузки на ось автомобиля, рассчитывать по формуле:

|

. (Мправ + М лев ) X g ~ Mизм , пп0/ О3 =---р------------------X 100% (Мправ + Млев ) X g | |

|

где: |

Мизм- показания на экране монитора устройства (результат измерения), кН; (МПрав+МЛев) - масса передней оси (сумма отсчетов массы с цифровых табло весов), кг; g - величина ускорения свободного падения. |

-

6.3.4. Определение степени износа приводных роликов.

Определение средних диаметров опорных роликов.

При проведении ежегодных поверок (кроме первичной) необходимо оценивать степень износа рабочей поверхности опорных роликов тормозного стенда. Оценку проводить путем измерений среднего диаметра опорных роликов в следующей последовательности:

- удалить загрязнения, ржавчину и другие посторонние фракции с поверхности изме-

ряемых роликов;

- отметить точки измерений на поверхности роликов фломастером. Для этого фломастер на выбранной точке фиксируется посредством штатива с магнитным держателем. Ролик медленно вращается вручную, так чтобы фломастер вёл одну линию вокруг окружности ролика;

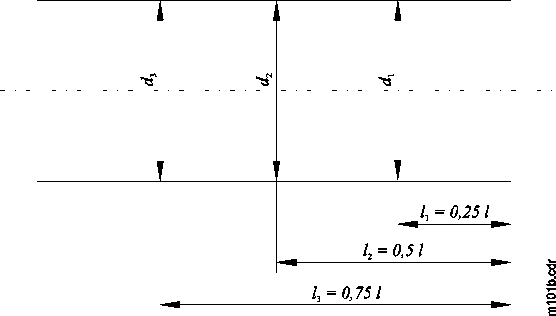

- измерить с помощью рулетки измерительной диаметры d1, d2 и d3. Измерения проводятся рулеткой на двух ходовых роликах по одному из каждой пары. Точки, в которых по длине ролика, следует измерять длины окружностей и рассчитывать диаметры d1, d2 и d3, выбираются в соответствии с рис. 1. Результаты измерений диаметров d1, d2 и d3 для каждого ходового ролика заносятся в протокол поверки;

6

I

Рис. 1.

Точки измерений для d1, d2 и d3

- рассчитать для каждого исследуемого ролика эффективный диаметр ролика deff и средний диаметр ролика dm. согласно следующим уравнениям:

deff = 0,1 di + 0,8 d2 + 0,1 d3

dm = deff - rrau (мм)

гдеггаи - высота неровностей профиля (за величину высоты неровностей профиля принимается удвоенная усредненная высота неровностей профиля) Высота неровностей профиля составляет: для металлизированного напыления опорных роликов - 0,3 мм, для керамического напыления -1мм, для наварного металлического покрытия - 5мм.

Средний диаметр опорных роликов стенда доложен отличаться от размеров, установленных фирмой-производителем стенда на величину не более ±5мм.

-

6.3.5. Определение погрешности измерений перемещений платформы для контроля бокового увода колеса автомобиля.

Определение погрешности измерений перемещений платформы для контроля бокового увода колеса автомобиля основано на определении погрешности преобразователя перемещений устройства для определения бокового увода автомобиля и выполняется в следующей последовательности:

-

- перевести комплекс в режим измерений бокового увода автомобиля;

-

- последовательно сдвигать платформу измерителя перемещений влево на величины: 2, 5, 10, 15 мм. Значение перемещений задавать при помощи штангенциркуля, установленного в зазоре между платформой и основанием, а само перемещение осуществлять вручную до контакта платформы с закрепленной “ножкой” штангенциркуля;

-

- последовательно сдвигать платформу измерителя перемещений вправо на величины: 2, 5, 10, 15 мм. Значение перемещений L^^m- задавать при помощи штангенциркуля, установленного в зазоре между платформой и основанием, а само перемещение осуществлять вручную до контакта платформы с закрепленной “ножкой” штангенциркуля;

-

- контролировать показания на экране монитора комплекса и занести в протокол поверки значения увода колеса Ьизмер (м/км) для каждой из величин перемещений платформы;

определить абсолютную погрешность преобразователя по формуле:

54 = L

измер

действит,

причем величины значений Ьдействит определять из таблицы 4.

Таблица 4.

|

Величина перемещения платформы бокового увода Lдействит (м/км) |

Величина перемещения платформы бокового увода относительно нулевой точки, мм |

|

2 |

2 |

|

5 |

5 |

|

10 |

10 |

|

15 |

15 |

Пределы абсолютной погрешности измерений бокового увода колеса не должны превышать величин ± 0,1 м/км.

7.ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ.-

7.1. Комплекс, прошедшее поверку с положительным результатом, признается годным и допускается к применению. На него выдается свидетельство о поверке по форме, установленной Федеральным агентством по техническому регулированию и метрологии РФ.

-

7.2. Комплекс, не удовлетворяющее требованиям хотя бы одного из пунктов 6.3.1 -6.3.4. настоящей методики, признается непригодным и к применению не допускается. Отрицательные результаты поверки оформляются выдачей извещения о непригодности.

Зам. руководителя

ГЦИ СИ «МАДИ-Фонд»

Кучер В.Б.