Методика поверки «Установка ультразвукового контроля сварных труб автоматизированная «УЛЬТРА – PE1420W.001»» (MП 4276-51-66744541-11)

ООО «Ультракрафт»

УТВЕРЖДАЮ:

Зам. директора ВНИИОФИ

Установка ультразвукового контроля сварных труб автоматизированная «УЛЬТРА - PE1420W.001»

Методика поверки

МП 4276-51-66744541-11 г. Череповец

Введение

Настоящий раздел устанавливает методы и средства первичной и периодической поверки установки ультразвукового контроля сварных труб автоматизированной «УЛЬТРА - PE1420W.001» далее по тексту

«установка».

Интервал между поверками 1 год

1 Операции поверки

|

При проведении поверки необходимо выполнить one |

рации, указанные в таблице. | ||

|

Наименование операции |

№ пункта |

Проведение операций | |

|

первичной поверки |

периодической поверки | ||

|

Внешний осмотр |

6.1 |

Да |

Да |

|

Опробование |

6.2 |

Да |

Да |

|

Проверка ширины активной зоны преобразователей |

6.3 |

Да |

Да |

|

Проверка номинальных значений условной чувствительности и отклонений условной чувствительности от номинальной |

|

Да |

Да |

|

Проверка запаса чувствительности по отношению опорный сигнал/шум |

|

Да |

Да |

|

Проверка частоты заполнения зондирующих импульсов |

|

Да |

Да |

|

Проверка абсолютной погрешности измерения глубины залегания дефекта |

6.11 |

Да |

Нет |

|

Проверка соответствия углов ввода ультразвуковых волн |

6.12 |

Да |

Нет |

2. Средства поверки

-

2.1 При поверке применяются следующие средства измерений: контрольный образец СО - 2 из комплекта КОУ- 2,

-

- толщина контрольного образца 58,90 мм;

-

- погрешность измерения толщины образца ± 0,01;

- стандартный образец предприятия СОП-UK-l искусственные дефекты:

-

- сквозными отверстиями диаметром 1,6 мм;

-

- прямоугольными проточками № 5 (№ 10) по API 5 L на внешней

и внутренней поверхности трубы глубиной 5% (10%) от толщины металла, длиной 12 и 25 ± 2 мм и шириной от 0,5 до 1,0 мм. Дефекты ориентированы вдоль и поперек сварного соединения;

-

- тремя плоскодонными отверстиями диаметром 6,4 мм на расстоянии 12, 30 и 60 мм от края трубы, глубиной 0,5 от толщины стенки.

-

2.2 Вместо указанных средств измерений разрешается применять аналогичные, обеспечивающие необходимую точность .

-

3 Требования безопасности

-

3.1 При подготовке и проведении поверки должно быть обеспечено соблюдение требований безопасности работы и эксплуатации для оборудования и персонала, проводящего поверку, в соответствии с приведенными требованиями безопасности в нормативно-технической документации и эксплуатационной документации на средства поверки.

-

3.2 К работе по поверке должны допускаться лица, прошедшие обучение и инструктаж по правилам безопасности труда.

-

3.3 Поверку производить только после ознакомления и изучения инструкций по эксплуатации средств поверки.

-

3.4 При выполнении поверки необходимо руководствоваться «Правилами технической эксплуатации электроустановок потребителей» и «Правилами техники безопасности при эксплуатации электроустановок потребителей»; требованиями СНИП № 2282-80, а также инструкцией по ТБ, действующей в цехе. Нормы производственной санитарии и охраны окружающей среды в соответствии с ГОСТ 12.1.005-88 и ГОСТ 12.1.007-76, класс вредности 3-й.

-

-

4.1 К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках и обладающие знаниями и навыками, необходимыми для проведения работ по поверке средств неразрушающего контроля и аттестованные в качестве поверителей в установленном порядке.

-

4.2 Перед проведением поверки поверителю необходимо ознакомиться с настоящим РЭ.

-

5.1 Поверка должна проводиться в следующих условиях:

-

• температура окружающей среды, °C.......................................20±5;

-

• относительная влажность воздуха, %....................................65±15;

-

• атмосферное давление, кПа....................................................100±4;

-

6 Проведение поверки

Все измерения проводят по схеме эхо-метода в совмещенном режиме работы без ВРЧ с использованием стандартных образцов и серийных преобразователей из рабочего комплекта установки.

6.1 Внешний осмотрПри внешнем осмотре необходимо убедиться:

-

- в отсутствии видимых механических повреждений;

-

- в исправности кабелей и разъемов;

-

- в исправности органов управления.

-

6.2.1 Производят включение установки «УЛЬТРА - PE1420W.001».

-

6.2.2 Выполняют операцию «Калибровка (настройка)» систем контроля на СОП относительно сквозного отверстия 0 1,6 мм по оси шва для СКШ и по донному сигналу для СКК.

-

6.2.3 Рекомендуется устанавливать амплитуду отраженного от отверстия эхо-сигнала на уровне - 5 ± 2 дБ.

-

6.2.4 Выполняют контроль СОП в режиме единичного прогона . Контролируют идентичность настройки рабочих каналов систем СКШ и

СКК по уровню донных (опорных) и эхо - сигналов от искусственных

дефектов в окнах «Сигнал» и «Результаты контроля».

-

6.2.5 Отклонение сигналов от среднего уровня показателей для одноименных параметров в каждой системе не должно превышать ± 2 дБ.

-

3.2.6 При необходимости, повторить настройку измерительных систем.

Примечание: Последующие статические испытания выполняют в ручном варианте, с установкой выносного преобразователя на объект контроля.

6.3 Проверка ширины активной зоны преобразователя-

6.3.1 Подключают выносной преобразователь к произвольно выбранному каналу СКШ, СКОМ, (СКК).

-

6.3.2 Устанавливают преобразователь над искусственным дефектом по максимуму амплитуды отраженного сигнала.

-

6.3.3 Передвигают преобразователь влево вдоль длинной оси СОП, наблюдая за изменением значения амплитуды до уровня Admax - 6 дБ, отмечают первое положение преобразователя на образце.

6.3.4. Передвигают преобразователь вправо вдоль длинной оси СОП, наблюдая за изменением значения амплитуды, до уровня Ad max - 6 дБ, отмечают второе положение преобразователя на образце.

-

6.3.5 Измеряют расстояние между крайними положениями преобра-зователя.

-

6.3.6 Расстояние между крайними положениями (ширина активной зоны) преобразователя не должно выходит за пределы (10......20) ±2 мм.

-

6.4 Проверка номинальных значений условной чувствительности и отклонений условной чувствительности от номинальной для СКШ поперечных дефектов

-

6.4.1 Подключают выносной преобразователь к произвольно выбранному каналу СКШ.

-

6.4.2 Устанавливают преобразователь на расстоянии 50 мм от поперечного искусственного дефекта в ЗТВ ( проточка 0,94 х 12 мм).

-

6.4.3 Записывают отсчет уровня амплитуды AD1.

-

6.4.4 Устанавливают преобразователь на расстоянии 50 мм от сквозного сверления 0 1,6 мм.

-

6.4.5 Записывают отсчет уровня амплитуды AD2.

-

6.4.6 Вычисляют разность AD1-AD2.

-

6.4.7 Разность показаний ADI - AD2 должна быть 4 ± 2 дБ.

-

-

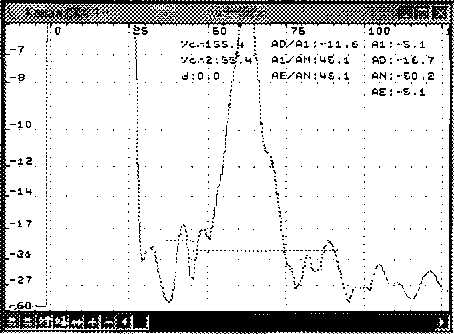

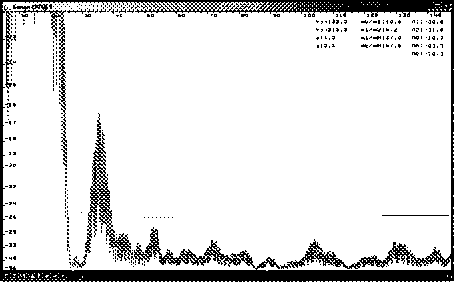

Эхо-сигналы от поперечной проточки 0,95 х 12 мм (AD1 = 8,3 дБ) и сквозного

сверления 01,6 мм (AD2 = 10,8 дБ) в зоне термического влияния шва.

-

6.5 Проверка номинальных значений условной чувствительности и отклонений условной чувствительности от номинальной для СКШ продольных дефектов

-

6.5.1 Подключают выносной преобразователь к произвольно выбранному каналу СКШ.

-

6.5.2 Устанавливают преобразователь на расстоянии 50 мм от продольного дефекта (проточка 0,94 х 25 мм).

-

6.5.3 Записываю отсчет уровня амплитуды AD1.

-

6.5.4 Устанавливают преобразователь на расстоянии 50 мм от сквозного сверления 0 1,6 мм.

-

6.5.5 Записывают отсчет уровня амплитуды AD2.

-

6.5.6 Вычисляют разность AD1-AD2.

-

6.5.7 Разность показаний AD1-AD2 должна быть 8 ± 2 дБ.

-

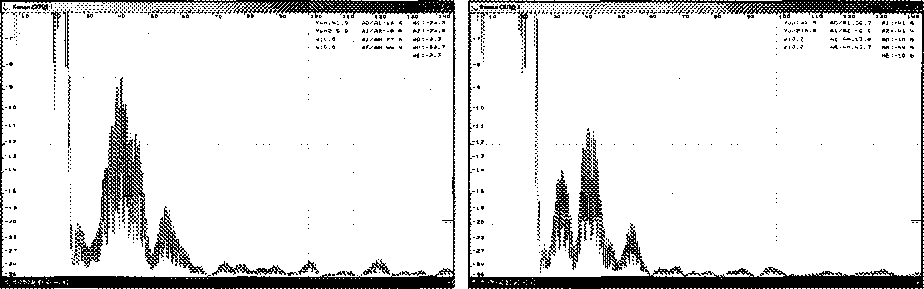

Эхо-сигналы от продольной проточки 0,94х 25 мм (AD1 = 6,0 дБ) и сквозного

сверления 01,6 мм (AD2 = 13,1 дБ) в зоне сварного шва.

-

6.6 Проверка номинальных значений условной чувствительности и отклонений условной чувствительности от номинальной для систем контроля основного металла и концов труб

-

6.6.1 Подключают выносной преобразователь к произвольно выбранному каналу СКОМ (СКК).

-

6.6.2 Устанавливают преобразователь на бездефектном участке СОП.

-

6.6.3 Записываю отсчет уровня амплитуды А1.

-

6.6.4 Устанавливают преобразователь над плоскодонным сверлением 0 6,4 мм.

-

6.6.5 Записывают отсчет уровня амплитуды AD.

-

6.6.6 Вычисляют отношение A1/AD.

-

6.6.7 Отношение показаний A1/AD должна быть 10 ± 2 дБ.

-

-

6.7.1 Подключают выносной преобразователь к произвольно выбранному каналу СКОМ (СКК).

-

6.7.2 Устанавливают преобразователь на бездефектном участке СОП.

-

6.7.3 Записывают отсчет отношения уровня амплитуды опорного

сигнала к уровню структурных шумов A1/AN, дБ.

6.7.4 Отношение A1/AN должно быть не менее 40 ±2 дБ.

Отношение амплитуд A1/AN = 61,4 дБ на бездефектном участке СОП и отношение амплитуд A1/AD = 8,9 дБ на плоскодонном сверлении 6,4 мм,

6.8 Проверка запаса чувствительности по отношению опорный сигнал/шум системы контроля шва-

6.8.1 Подключают выносной преобразователь к произвольно выбранному каналу СКШ.

-

6.8.2 Устанавливают преобразователь на расстоянии 50 мм от сквозного сверления 0 1,6 мм.

-

6.8.3 Записывают отсчет отношения уровня амплитуды опорного сигнала к уровню электрических шумов AD/AN, дБ.

-

6.8.4 Отношение AD/AN должно быть не менее 20 ± 2 дБ.

ПРИМЕР: фактические измеренные значения запаса чувствительности для систем А, В, Д составляют от 33 до 45 дБ.

6.9 Проверка частоты заполнения импульса для СКОМ (СКК)-

6.9.1 Подключают выносной преобразователь к произвольно вы- бранному каналу системы .

-

6.9.2 Устанавливают преобразователь на бездефектном участке СО-2.

-

6.9.3 Выделяют первый донный сигнал для последующего увеличения изображения (развертки).

-

6.9.4 Включают максимальную длительность развертки.

-

6.9.5 Устанавливают строб, включая в него целое (п) число периодов частоты заполнения, и измеряют длительности строба Т.

6. 9.6 Рассчитывают период частоты заполнения как То = Т/n, мкс.

-

6.9.7 Рассчитывают частоту заполнения импульса как fb = 1/Т0, МГц.

-

6.9.8 Частота заполнения импульса должна быть 5 МГц ±10%.

-

6.10.1 Подключают выносной преобразователь к произвольно выбранному каналу системы СКШ.

-

6.10.2 Устанавливают преобразователь на расстоянии 50 от сквозного сверления 0 1,6 мм.

-

6.10.3 Выделяют опорный сигнал для последующего увеличения изображения (развертки).

-

6.10.4 Включают максимальную длительность развертки

-

6.10.5 Устанавливают строб, включая в него целое (п) число периодов частоты заполнения, и измеряют длительность строба Т.

-

6.10.6 Рассчитывают период частоты заполнения как То = Т/n, мкс.

-

6.10.7 Рассчитывают частоту заполнения импульса как f0=l/T0, МГц.

-

6.10.8 Частота заполнения импульса должна быть 0,94 МГц ± 10%.

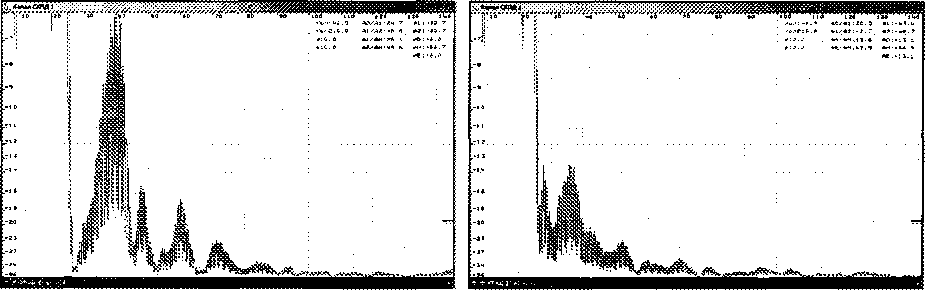

Частота для СККf= 5,1 МГц, частота для СКШ f= 0, 93 МГц

6.11 Проверка абсолютной погрешности измерения глубины залегания дефекта-

6.11.1 Подключают выносной преобразователь к произвольно выбранному каналу СКОМ (СКК).

-

6.11.2 Устанавливают преобразователь последовательно на безде-фектном участке образца СО-2 и над дефектом диаметром 6 мм.

-

6.11.3 Выставляют стробы на первый и второй донные сигналы.

-

6.11.4 Записывают показания глубины залегания донной поверхности по глубиномеру установки с точностью до 0,01 мм;

-

6.11.5 Выставляют стробы на передний фронт зондирующего импульса и передний фронт отраженного от дефекта эхо-сигнала.

-

6.11.6 Записывают показания глубины залегания дефекта с точностью до

0,01 мм;

-

6.11.7 Предел допустимой погрешности составляет ± 0, 2 мм.

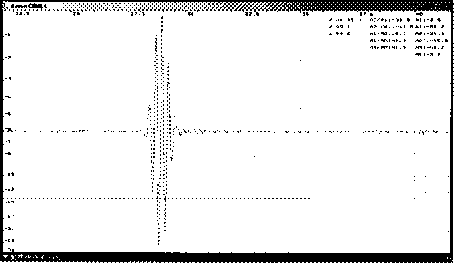

Измерения на СО-2 для системы контроля концов труб. Длительность импульса 0,6 мкс; измеренная толщина образца 59,1 мм; измеренная координата отверстия 0 6 мм - 41,5 мм; угол ввода - 0"; ширина активной зоны -12 мм.

-

6.12.1 Устанавливают преобразователь над искусственным дефектом диаметром 6 мм, расположенным на расстоянии 44 мм от поверхности контроля (СО-2), по максимуму амплитуды отраженного сигнала.

-

6.12.2 По СО-2 определяют параметры залегания дефекта Н, L и рассчитывают значение угла ввода а0 с точностью до 0,1 градуса по формулам: р° = arctg (H/L); а° = 7г/2-р°.

-

6.12.3 В окне компьютера «Характеристика направленности» снимают отсчет соответствующего угла ввода с точностью до 0,1 градуса.

-

6.12.4 Фактическое значение угла ввода должно отличаться не более чем на ± 3° от установленного номинала.

Измерения на СО-2 для системы контроля шва. Длительность импульса 7,5 мкс; угол ввода - 34,5" (X = 25мм, У = 41,5 мм, arc tg = 0,602); ширина активной зоны —15 мм.

6.13 Оформление результатов поверкиРезультаты поверки должны заноситься в протокол. Установка, прошедшая поверку, признается годной и допускается к применению. Результаты поверки оформляются свидетельством о поверке установленной формы в соответствии с ПР 50.2.006-94.

Установка не удовлетворяющая требованиям настоящей методики поверки, признается непригодной к применению.

ПРОТОКОЛ

Первичной / периодической поверки

От » 200 года

«

Средство измерений:

Наименование СИ, тип (если в состав СИ входят несколько автономных блоков

то приводят их перечень (наименования) и типы с разделением знаком «косая дробь» /

Заводской № №/№

Заводские номера бланков

№/№ _________________________________________________

При надлежащее ______________________________________________________

Наименование юридического лица, ИНН, КПП

Поверено в соответствии с методикой поверки

Наименование документа на поверку, кем утвержден (согласован), дата

С применением эталонов: ________________________________________________________

(наименование, заводской №, разряд, класс точности или погрешность)

При следующих значениях влияющих факторов

(приводят перечень и значения влияющих факторов, нормированных в методике поверки)

Получены результаты поверки метрологических характеристик: ________________________

(приводят данные: требования методики поверки/фактически получено при поверке)

Реком ендаци и: _________________________________________________________________

Средство измерений признать пригодным (или непригодным) для применения

Исполнители _____________________________________

Подписи. Ф.И.О.. должность