Методика поверки «Система управления автоматизированной уостановки осушки газа УОГ-8600/60» (МП-144/12-2019)

УТВЕРЖДАЮ

Система управления автоматизированной установки осушки газа УОГ-8600/60 Методика поверки.

МП-144/12-2019

СОДЕРЖАНИЕ 1 ВВЕДЕНИЕ-

1.1 Настоящая методика поверки распространяется систему управления автоматизированной установки осушки газа УОГ-8600/60 (далее по тексту - АСУ), изготовленной обществом с ограниченной ответственностью «Верейский Механический Завод» и устанавливает методы ее первичной поверки при выпуске из производства, после ремонта и периодической поверки в условиях эксплуатации.

-

1.2 Поверка АСУ проводится поэлементно:

-

- поверка первичных измерительных преобразователей (далее - ИП), входящих в состав АСУ, осуществляется в соответствии с их методиками поверки;

-

- вторичную часть АСУ поверяют на месте эксплуатации в соответствии с настоящей методикой поверки;

-

- метрологические характеристики измерительных каналов (далее - ИК) АСУ определяют в соответствии с настоящей методикой поверки.

-

1.3 Интервал между поверками первичных ИП АСУ соответствуют установленным при утверждении типов данных средств измерений (далее - СИ) интервалами между поверкам.

-

1.4 Интервал между поверками - 1 год.

-

1.5 Не предусмотрена возможность проведения поверки отдельных измерительных каналов из состава АСУ для меньшего числа измеряемых величин или на меньшем числе поддиапазонов измерений.

-

2.1 При проведении поверки должны быть выполнены операции, указанные в таблице 2.1.

3 СРЕДСТВА ПОВЕРКИ

3.1 При проведении поверки применяют эталоны и СИ, указанные в таблице 3.1. Таблица 3.1 - Основные эталоны и СИ

Номер пункта методики поверки

Наименование и тип основного и вспомогательного средства поверки и номер в Федеральном информационном фонде

5

прибор комбинированный Testo 622, per. № 53505-13

7.3, 7.4

калибратор многофункциональный MC5-K-IS per. № 22237-08

3.2 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик АСУ с требуемой точностью.

Таблица 2.1 - Операции поверки

|

Наименование операции |

Номер пункта методики поверки |

|

1 Внешний осмотр |

7.1 |

|

2 Опробование |

7.2 |

|

3 Подтверждение соответствия программного обеспечения |

7.3 |

|

4 Определение метрологических характеристик |

7.4 |

|

5 Оформление результатов |

8 |

3.3 Все применяемые эталоны должны быть аттестованы; средства поверки должны иметь действующий знак поверки и (или) свидетельство о поверке, и (или) запись в паспорте (формуляре), заверенную подписью поверителем и знаком поверки.

4 ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ И ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ-

4.1 При проведении поверки должны соблюдаться следующие требования:

- корпуса применяемых СИ должны быть заземлены в соответствии с их эксплуатационной документацией;

-

- работы по соединению вспомогательных устройств должны выполняться до включения к сети питания;

-

- обеспечивающие безопасность труда, производственную санитарию и охрану окружающей среды;

предусмотренные «Правилам технической эксплуатации электроустановок потребителей» и эксплуатационной документацией оборудования, его компонентов и применяемых средств поверки.

-

4.2 К работе по поверке должны допускаться лица:

-

- достигшие 18-летнего возраста;

-

- прошедшие инструктаж по технике безопасности в установленном порядке;

-

- изучившие эксплуатационную документацию на АСУ, СИ, входящие в состав АСУ и средства поверки.

5.1. При проведении поверки должны выполняться следующие условия:

-

- температура окружающего воздуха, °C от +15 до + 25;

-

- диапазон относительной влажности окружающего воздуха, % от 30 до 80;

-

- диапазон атмосферного давления, кПа от 98,0 до 104,6.

-

6.1 Перед проведением поверки выполняют следующие подготовительные операции:

-

- проверяют наличие заземления у СИ, работающих под напряжением;

-

- эталонные СИ и вторичную часть АСУ устанавливают в рабочее положение с соблюдением указаний эксплуатационной документации;

-

- эталонные СИ и вторичную часть АСУ выдерживают при температуре, указанной в разделе 5, не менее трех часов, если время их выдержки не указано в эксплуатационной документации;

-

- осуществляют соединение и подготовку к проведению измерений эталонных СИ и АСУ в соответствии с требованиями эксплуатационной документации.

-

- первичные преобразователи, входящие в состав АСУ должны иметь действующий знак поверки и (или) свидетельство о поверке, и (или) запись в паспорте (формуляре), заверенную подписью поверителем и знаком поверки.

-

7.1 Проверки технической документации

-

7.1.1 При проведении поверки технической документации проверяют наличие:

-

-

- руководства по эксплуатации АСУ;

-

- паспорта АСУ;

-

- паспортов (формуляров) СИ, входящих в состав АСУ;

-

- действующего знака поверки и (или) свидетельства о поверке, и (или) записи в паспорте (формуляре) СИ, заверенной подписью поверителя и знаком поверки, у первичных ИП, входящих в состав АСУ;

-

7.1.2 Результаты поверки считают положительными, при наличии всей технической документации по 7.1.1.

-

7.2 Внешний осмотр

-

7.2.1 При проведении внешнего осмотра АСУ контролируют выполнение требований технической документации к монтажу АСУ, измерительно-вычислительных и связующих АСУ.

-

7.2.2 При проведении внешнего осмотра АСУ устанавливают состав и комплектность АСУ. Проверку выполняют на основании сведений, содержащихся в паспорте АСУ.

-

7.2.3 Результаты проверки считают положительными, если монтаж АСУ, измерительно-вычислительных и связующих компонентов АСУ, внешний вид и комплектность АСУ соответствуют требованиям технической документации.

-

-

7.3 Опробование

-

7.3.1 Подтверждение соответствия программного обеспечения

-

7.3.1.1 Подлинность программного обеспечения (далее - ПО) АСУ проверяют сравнением идентификационных данных ПО АСУ с соответствующими идентификационными данными, зафиксированными при испытаниях в целях утверждения типа и отраженными в описании типа АСУ.

-

7.3.1.2 Проверяют возможность несанкционированного доступа к ПО АСУ и наличие авторизации (введение пароля), возможность обхода авторизации, проверка реакции ПО АСУ на неоднократный ввод неправильного пароля.

-

7.3.1.3 Результаты опробования считают положительными, если обеспечивается авторизация, исключается возможность несанкционированного доступа к ПО АСУ, идентификационные данные ПО АСУ совпадают с данными, указанными в таблице А.2 Приложения А.

-

-

7.3.2 Проверка работоспособности

-

7.3.2.1 Приводят АСУ в рабочее состояние в соответствии с эксплуатационной документацией. Проверяют прохождение сигналов калибратора, имитирующих входные сигналы АСУ. Проверяют на сенсорном дисплее АСУ показания по регистрируемым в соответствии с конфигурацией АСУ параметрами технологического процесса.

-

7.3.2.2 Результаты работоспособности считают положительными, если при увеличении и уменьшении значения входного сигнала соответствующим образом меняются значения измеряемой величины на сенсорном дисплее.

-

-

Примечание - Допускается проводить проверку работоспособности АСУ одновременно с определением метрологических характеристик по 7.4 данной методики.

7.4. Определение метрологических характеристик АСУ

-

7.4.1 Определение приведенной погрешности при преобразовании силы постоянного тока.

-

7.4.1.1 Определение приведенной погрешности при преобразовании силы постоянного тока.

-

7.4.1.2 К поверяемому ИК подключают калибратор, установленный в режим имитации сигналов силы постоянного тока в диапазоне значений от 4 до 20 мА.

-

7.4.3.2 С помощью калибратора устанавливают электрический сигнал силы постоянного тока. В качестве реперных точек принимают точки 4; 8; 12; 16; 20 мА, соответствующие 0; 25; 50; 75; 100 % диапазона каждой конкретной измеряемой физической величины ИП.

-

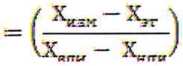

7.4.3.3 Считывают значения с сенсорного дисплея АСУ УОГ и в каждой реперной точке рассчитывают приведенную погрешность по следующей формуле:

Y

• 100 %.

где:

Хизм -значение конкретной физической величины, отображаемая на дисплее;

Хэт - значение конкретной физической величины, пропорционально заданное входным сигналом силы постоянного тока;

Хвпи - верхний предел измерения, выраженный в единицах измерения каждой конкретной физической величины;

Хнпи - нижний предел измерения, выраженный в единицах измерения каждой конкретной физической величины;

-

7.4.3.4 Результаты поверки считают положительными, если результаты рассчитанной приведенной погрешности измерений каждой конкретной физической величины не превышают значений, указанных в таблице А. 1 Приложения А.

-

8.1 При положительных результатах поверки оформляют свидетельство о поверке АСУ в соответствии с Приказом Министерства промышленности и торговли Российской Федерации от «02» июля 2015 г. № 1815 «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке».

-

8.2 При положительных результатах поверки отдельных ПК из состава АСУ оформляют свидетельство о поверке АСУ в соответствии с утвержденным порядком с указанием информации об объеме проведенной поверки.

-

8.3 Отрицательные результаты поверки АСУ оформляют в соответствии с Приказом Министерства промышленности и торговли Российской Федерации от «02» июля 2015 г. № 1815 «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке». При этом выписывается извещение о непригодности к применению АСУ с указанием причин непригодности.

Приложение А Таблица А1 - Характеристики измерительных каналов

|

Наименование характеристики |

Диапазон измерений |

Приведенная (к полному диапазону) погрешность % |

|

Температура газа на всасывании ХМ |

от -50 до +150 °C |

±0,5 |

|

Температура газа после компрессора ХМ |

от -50 до +150 °C |

±0,5 |

|

Температура масла в маслоотделителе |

от -50 до +150 °C |

±0,5 |

|

Температура газа после конденсатора ХМ |

от -50 до +150 °C |

±0,5 |

|

Температура газа после охладителя экономайзера |

от -50 до +150 °C |

±0,5 |

|

Температура захоложенного газа после теплообменника экономайзера |

от -50 до +150 °C |

±0,5 |

|

Температура газа после испарителя |

от -50 до +150 °C |

±0,5 |

|

Температура масла после охладителя |

от -50 до +150 °C |

±0,5 |

|

Температура газа на входе в установку осушки газа |

от -50 до +150 °C |

±0,5 |

|

Температура газа после охладителя Т2 |

от -50 до +150 °C |

±0,5 |

|

Температура газа после охладителя Т1 |

от -50 до +150 °C |

±0,5 |

|

Температура газа перед испарителем ТЗ |

от -50 до +150 °C |

±0,5 |

|

Температура газа после испарителя ТЗ |

от -50 до +150 °C |

±0,5 |

|

Температура жидкости на сливе с теплообменника Т2 |

от -50 до +150 °C |

±0,5 |

|

Температура газа на выходе из установки осушки газа |

от -50 до +150 °C |

±0,5 |

|

Температура воздуха внутри технологического отсека |

от -50 до +150 °C |

±0,5 |

|

Температура подшипника электродвигателя со стороны вала |

от -60 до +160 °C |

±0,5 |

|

Температура подшипника электродвигателя со стороны вентилятора |

от -60 до +160 °C |

±0,5 |

|

Вибрация компрессора ХМ |

от 0 до 30 мм/с |

±5,5 |

|

Вибрация электродвигателя со стороны вентилятора |

от 0 до 30 мм/с |

±5,5 |

|

Вибрация электродвигателя со стороны вала |

от 0 до 30 мм/с |

±5,5 |

|

Давление газа на всасывании ХМ |

от 0 до 2,5 МПа |

±1 |

|

Давление газа в маслоотделителе ХМ |

от 0 до 2,5 МПа |

±1 |

|

Давление газа после испарителя |

от 0 до 2,5 МПа |

±1 |

|

Давление газа после охладителя экономайзера |

от 0 до 2,5 МПа |

±1 |

|

Давление масла после насоса |

от 0 до 2,5 МПа |

±1 |

|

Перепад давления на фильтре масла |

от 0 до 250 кПа |

±1 |

|

Давление газа на входе в установку осушки газа |

от 0 до 10,0 МПа |

±1 |

|

Давление газа на выходе из установки осушки газа |

от 0 до 10,0 МПа |

±1 |

|

Перепад давления на теплообменнике Т1 |

от 0 до 250 кПа |

±1 |

|

Перепад давления на теплообменнике ТЗ |

от 0 до 250кПа |

±1 |

|

Перепад давления на теплообменнике Т2 |

от 0 до 250 кПа |

±1 |

|

Расход газа на входе в установку осушки газа |

от 18 до 480 м3/ч |

±1 |

|

Расход метанола в точку 1 |

от 7,2 до 72 л/ч |

±1 |

|

Расход метанола в точку 2 |

от 7,2 до 72 л/ч |

±1 |

|

Расход метанола в точку 3 |

от 7,2 до 72 л/ч |

±1 |

|

Давление в системе подачи метанола |

от 0 до 10,0 МПа |

±1 |

|

Загазованность в технологическом отсеке |

от 0 до 100 % |

±1 |

Таблица А.2 - Данные о программном обеспечении

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

STEP7 (TiaPortal) (6ES7822-1AA03-0YA5) |

|

Номер версии (идентификационный номер) ПО |

не ниже V13 |

|

Цифровой идентификатор метрологически значимой части ПО |

- |

|

Алгоритм вычисления цифрового идентификатора ПО |

- |

7