Методика поверки «гси.Газоанализаторы ИНФРАКАР» (МП 242- 1661 -2013)

ПАСПОРТ

ВЕКМ.413311.002 ПС

(исп.10,12)

МЕТОДИКА ПОВЕРКИ МП 242- 1661-2013

Утвержден

ВЕКМ.413311.002ПС

Газоанализаторы ИНФРАКАР

ПАСПОРТ

ВЕКМ.413311.002 ПС

(исп.10,12)

Москва

2015

СОДЕРЖАНИЕ

-

3. ТЕХНИЧЕСКИЕ И МЕТРОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ 3

-

11. ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И СПОСОБЫ

-

17. СВЕДЕНИЯ О ПРОВЕДЕНИИ ПЕРИОДИЧЕСКИХ ПОВЕРОК 12 18 11РИЛОЖЕ11ИЕ Б. Таблица величин регулируемых параметров 13

-

19. ПРИЛОЖЕНИЕ В. Рис.В1 Схема оптическая. Рис.В2.Схема

1. ВВЕДЕНИЕ

-

1.1 Настоящий паспорт предназначен для ознакомления обслуживающего персонала с принципом действия, конструктивными особенностями и правилами технической эксплуатации газоанализаторов ИНФРАКАР (исполнение! О, 12).

2 НАЗНАЧЕНИЕ ПРИБОРА

-

2.1 Газоанализаторы ИНФРАКАР предназначены для измерения объемной доли оксида углерода и суммы углеводородов (в пересчете на гексан) в отработавших газах автомобилей с бензиновыми двигателями, а также для измерения частоты вращения коленчатого вала и температуры масла двигателей автомобилей.

Газоанализаторы могут применяться при выполнении работ по оценке соответствия промышленной продукции и продукции других видов, а также иных объектов установленным законодательством Российской Федерации обязательным требованиям.

Тахометр предназначен для измерения и отображения в цифровом виде частоты вращения коленчатого вала двух и четырехтактных двигателей внутреннего сгорания, с бесконтактной и контактной одноискровой системой зажигания с высоковольтным распределением.

-

2.2. Рабочие условия применения прибора:

-

1) питание прибора:

-

- от бортовой сети автомобиля напряжением (12 +2,8 -1,2) В,

-

- от сети переменного тока напряжением 220 В с отклонением от минус 15 до 10 % и частотой 50 Гц отклонением ± 2 %.

-

2) температура окружающего воздуха от 0 до 40° С;

-

3) относительная влажность окружающего воздуха до 95 % при температуре 30° С и более низких температурах без конденсации влаги;

-

4) атмосферное давление 84 -106,7 кПа (от 630 до 800 мм. рт. ст);

-

5) Датчик тахометра прибора должен подключаться к высоковольтному проводу 1-й свечи, импульсы на котором должны иметь следующие характеристики:

амплитуда импульсов должна быть в пределах 2-20 кВ, длительность импульсов должна быть в пределах 20-50 мкс.

3. ТЕХНИЧЕСКИЕ И МЕТРОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ

3.1 Таблица 3.1

|

Условное обозначение исполнения |

Измеряемая величина |

Диапазон измерений |

Пределы допускаемой основной погрешности | ||

|

Абсолютной |

Относительной |

Приведенной к верхнему пределу измерений | |||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

ИНФРАКАР-10 |

Объемная доля СО,% Объемная доля СН* (по гексану), млн'1 |

От 0 до 7 От 0 до 3000 |

±0,2 (от 0 до 3,3 %) ±20 (от 0 до 330 млн’1) |

±6 (св.3,3 до 7%) ± 6 (св.ЗЗО до 3000 млн'1) | |

|

ИНФРАКАР-12 ИНФРАКАР-12Т |

Объемная доля СО,% Объемная доля СН (по гексану), млн'1 |

От 0 до 5 От 0 до 3000 |

± 0,2 (от 0 до 4%) ±20 (от 0 до 400 млн'1) |

±5 (еп.4 до 5%) ±5 (сп.400 до ЗОООмлп'1) | |

|

TATT/KTi А I/ АТ) 1 Л |

Частота |

ГЛт Л ттг» 1 о л л |

- |

±2,5 | |

|

ИНФРАКАР-12 ИНФРАКАР-12Т |

вращения, об/мин |

От 0 до 6000 |

- |

- |

±2,5 |

|

ИНФРАКАР-12Т |

Температура масла, ° С |

От 20 до 100 |

±2,5 |

- |

- |

Примечание: CH* - сумма углеводородов.

-

3.2. Шкала прибора по каналу СН отградуирована в объемных долях гексана, для настройки, испытаний и поверки прибора применяются смеси пропана в азоте.

З.З.ИДЕНТИФИКАЦИОННЫЕ ДАННЫЕ ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ ГАЗОАНАЛИЗАТОРОВ ИНФРАКАР

|

11аимепованис программного обеспечения |

Идентификационное наименование программного обеспечения |

Номер версии |

Цифровой идентификатор программного обеспечения |

Алгоритм вычисления цифрового идентификатора программного обеспечения |

|

Инфракар 10,12 |

10 |

10.22 и выше |

dE12 |

CRC-16 |

Просмотр данных возможен после входа в меню настроек и перехода к разделу «СЕРВ». В разделе «СЕРВ» выбрать пункт «ВЕРС».

Для индикации версии ПО используется индикатор «СО». Для индикации цифрового идентификатора программного обеспечения используется индикатор «СН».

-

3.4. Предел допускаемого времени установления показаний То,9 равен 30 сек.

-

3.5. Мощность, потребляемая в режиме измерения, ВА, не более: 30

-

3.6. Масса прибора не более 7 кг.

-

3.7. Габаритные размеры, не более, - 310x180x355 мм.

-

3.8. Время прогрева прибора не более 30 мин. при 20° С.

-

3.9 Цена единицы наименьшего разряда отсчетного устройства для СО-0,01%, для СН-2 млн'1.

-

3.10 Производительность встроенного побудителя расхода - не менее 1 л/мин.

-

3.11 Средняя наработка на отказ 10000 ч

-

3.12 Срок службы: 10 лет

4. КОМПЛЕКТНОСТЬ ПОСТАВКИ

|

№пп |

Изделия |

Кол-во |

|

1 |

Первичный преобразователь ИНФРАКАР исп.Ю или 12 |

1 шт |

|

2 |

Зонд газозаборный |

1 шт |

|

3 |

Фильтр бензиновый |

1 шт |

|

4 |

Кабель питания на 12 В |

1 шт |

|

5 |

Кабель питания на 220 В |

1 шт |

|

6 |

Датчик тахометра с кабелем |

1 шт |

|

7 |

Датчик для измерения температуры масла* |

1 шт |

|

8 |

Пробозаборная трубка (5м) |

1 шт |

|

9 |

Комплект запасных частей и принадлежностей: - фильтр для газоанализатора № 1 |

5 шт |

|

10 |

Паспорт ВЕКМ.413311.002 ПС ,исп.10,12 |

1 экз. |

|

11 |

Методика поверки МП 242 - 1661 - 2013 |

1 экз. |

|

12 |

Диск с программным обеспечением для работы газоанализатора с персональным компьютером |

1 шт. |

|

13 |

Нуль-модемный кабель |

1 шт. |

♦Поставляется в исп. Инфракар-12Т

Допускается поставка паспорта и методики поверки в одной брошюре.

Таблица 1. Дополнительные исполнения газоанализаторов Инфракар-10,-12,-12Т.

|

Дополнительный номер исполнения |

Различие в комплектах поставки |

|

01 |

Принтер не входит в комплект поставки |

|

02 |

Принтер входит в комплект поставки |

5. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

-

5.1. Прибор состоит из системы пробоотбора и пробоподготовки, блока оптического (БО) и блока электронного (БЭ). Конструктивно газоанализатор выполнен в металлическом корпусе, предназначенном для установки на столе или капоте автомобиля.

-

5.2. Система пробоотбора и пробоподготовки газоанализатора включает (см. Приложение В.Рис.В2. Схема пневматическая): газозаборный зонд, пробоотборный шланг, фильтр грубой очистки - бензиновый фильтр Ф1,2-х камерный побудитель расхода ПР1.1, ПР1.2, сборник конденсата, фильтр тонкой очистки - фильтр Ф2 для газоанализа-тора№1, фильтр ФЗ для газоанализатора№1, КЛ1-клапан, А1 кювету.

-

5.3.Блок оптический газоанализатора состоит из конструктива, который содержит излучатель, измерительную кювету, 3 интерференционных фильтра, 3 пироэлектрических приемника излучения. ИК-радиация излучателей модулируется обтюратором. Один интерференционный фильтр выделяет полосу поглощения СО, другой - полосу поглощения СН, третий - нейтральный по отношению СО и СН.

Оптическая схема прибора приведена на рис. В1

-

5.4. Блок электронный предназначен для измерения выходных сигналов первичных преобразователей газоанализаторов ИНФРАКАР, обработки и представления результатов измерения в цифровом виде.

Электронный блок содержит:

-комбинированный блок питания от постоянного тока напряжением (12 +2,8 -1,2) В и переменного тока напряжением (220+22/-33) В, частотой (50 ±1) Гц.,

-блок предварительного усиления сигналов пироэлектрических приемников;

-микропроцессорный контроллер, в том числе выполняющий функцию измерения частоты вращения коленчатого вала двигателя;

-3 цифровых индикатора;

- индикаторы единичные включения насоса и продувки воздухом для установки нуля;

-клавиатуру;

-датчик температуры;

Требования к компьютеру (не хуже):

а) Процессор 486 DX 33

б) Оперативная память 8Мб

в) Операционная система Windows ХР гТНяличие СОМ-порта

Газоанализатор через разъем RS 232 нуль-модемным кабелем соединяется через СОМ-порт с компьютером.

Инструкция по установке и использованию программного обеспечения находится на диске, который входит в комплект поставки. Нуль-модемный кабель (покупное изделие) входит в комплект поставки.

Газоанализатор имеет следующие режимы работы, заложенные в меню контроллера:

-

- измерение

-

- выбор параметров для настройки.

Меню выбора параметров для настройки является многоуровневым.

В паспорте процедура по проверке и изменению регулируемых параметров не приводится (она приведена в Инструкции по ремонту прибора Инфракар ВЕКМ.413311.002 PH).

В Приложении Б приведена таблица величин регулируемых параметров, которая заполняется при выпуске прибора и ремонтными службами перед периодическими поверками.

После включения газоанализатора происходит прогрев прибора. Прибор оборудован системой автопродувки, спустя 5 мин после включения происходит первая автопродувка газоанализатора.

Далее, если насос прибора выключен, каждые последующие 30 мин. происходит автопродувка. В режиме измерения на индикаторах прибора осуществляется вывод информации о содержании измеряемых газовых компонентов, в случае загрязнения прибора выводится информация о загрязненном канале на соответствующем индикаторе. Если сигналы меньше минимально допустимого уровня, на индикаторах высвечивается «ЗАГР».

Нажатие на кнопку «НАСОС» осуществляет включение-выключение побудителя расхода газа.

Нажатие на кнопку ►()•< приводит к включению насоса и клапана продувки и установлению нулевых показаний.

Нажатие на кнопку «ПЕЧАТЬ» запускает процесс распечатывания информации на встроенном принтере (если есть принтер)

Нажатие на кнопку 4/2 такта позволяет установить тип двигателя, к которому подключен тахометр (двух- четырехтактный).

Для изменения уровня чувствительности тахометра необходимо одновременно нажать кнопки Печать и 4/2 такта . При этом на индикаторе «СН» появится значение установленного уровня чувствительности. Нажатием на кнопки 4/2 такта (+) можно установить требуемый уровень чувствительности тахометра для устойчивого измерения числа оборотов для данного автомобиля.

Запоминание установленного уровня производится нажатием кнопки кО-4 (Ввод), выход без запоминания нажатием кнопки Насос (Выход).

-

5.5.Анализируемый газ поступает в кюветы, где определяемые компоненты, взаимодействуя с излучением, вызывают его поглощение в соответствующих спектральных диапазонах.

Потоки излучения характерных областей спектра выделяются интерференционными фильтрами (3,4; 4,7 мкм) и преобразуются в электрические сигналы, пропорциональные концентрации оксида углерода и суммы углеводородов.

-

5.6. На лицевой панели прибора (рис. Г1) размещены 3 цифровых индикатора: СО, СН, об/мин., единичные индикаторы включения насоса и кнопки для установки нулей; три других индикатора(2-в исп.12Т) в данном приборе не задействованы. Размещены кнопки Насос (Выход),►О-И (Ввод), Печать (-), 4/2 такта ( + ), принтер (или панель при отсутствии принтера). Кнопка СОкорр./ЬЮх(топливо) не задействована.

-

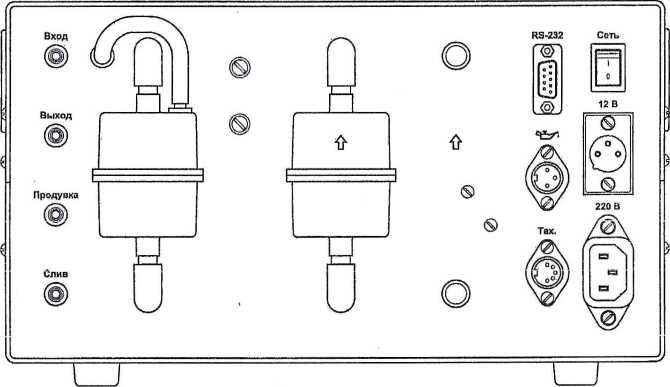

5.7. На задней панели прибора (рис. Г2) размещены: разъем для подключения датчика тахометра, разъём RS-232, выключатель прибора СЕТЬ, разъем для подключения электрического питания 12В, разъем для подключения электрического питания ~220В, штуцеры ПРОДУВКА, СЛИВ, ВХОД и ВЫХОД анализируемого газа; фильтр №1 для газоанализатора, сборник конденсата. На задней панели также размещена информационная фирменная планка с указанием:

-названием исполнения газоанализатора;

-номера прибора;

-

- года выпуска;

-

- завода - изготовителя.

-

5.8. Анализируемый газ прокачивается побудителем расхода через газозаборный зонд, фильтр Ф1 и поступает в сборник конденсата СК1, где происходит отделение влаги от газа. Конденсированная влага автоматически удаляется через штуцер СЛИВ. После удаления влаги анализируемый газ очищается от сажи фильтрами тонкой очистки Ф2 и ФЗ, проходит через измерительную кювету оптического блока А1 и через штуцер ВЫХОД удаляется из прибора. Нажатие на кнопку ►О-* приводит к включению насоса продувки и установлению нулевых показаний.

-

6. ОБЩИЕ УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

-

6.1. После длительного хранения в условиях повышенной влажности прибор перед включением следует выдержать при нормальных условиях в течение 12 ч.

-

6.2. При большой разности температур в складских и рабочих помещениях, полученный со склада прибор выдержите не менее 2 ч в нормальных условиях в упаковке.

-

7. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

-

7.1. К работе с прибором допускаются лица, ознакомленные с настоящим паспортом.

-

7.2. Запрещается сброс анализируемой пробы или поверочных газовых смесей в помещении.

-

7.3. При работе газоанализатора в помещении на штуцер "ВЫХОД" должна быть установлена отводная трубка, длиной 1 м.

-

7.4. Подключение тахометра производится при выключенном двигателе.

ВНИМАНИЕ! При питании газоанализатора от сети 220 В корпус газоанализатора должен быть заземлен через евровилку и розетку!

8. ПОДГОТОВКА ПРИБОРА К РАБОТЕ

-

8.1. Установить прибор на столе или капоте автомобиля. В зависимости от источника электрического питания к разъему на задней панели подключить кабел!> питания 220 В или 12 В из комплекта принадлежностей.

К штуцеру СЛИВ подсоединить трубку для сброса конденсата. К штуцеру ВХОД подсоединить через короткую трубку из ПВХ бензиновый фильтр, к нему подсоединить пробоотборный шланг с зондом газозаборным из комплекта принадлежностей.

Ответные провода электрического кабеля при питании 12 В подключаются к двигателю автомобиля следующим образом:

-

- зажим красного цвета - к клемме аккумулятора +12 В;

-

- зажим черного цвета - к клемме аккумулятора -12 В;

К гнезду на задней панели подключить кабель с датчиком тахометра, сам датчик подсоединить к высоковольтному проводу 1-й свечи.

Допускается в качестве источника питания использовать другие источники постоянного тока (сетевые или аккумуляторные), обеспечивающие на выходе постоянное напряжение 12 В при токе не менее 1,5 А. В этом случае красный и черный зажимы кабеля подключаются к альтернативному источнику питания.

-

8.2. Включить питание газоанализатора, прогреть прибор в течение 30 мин.

Газоанализатор готов к работе.

-

8.3 Порядок переключения протокола обмена с ПК .

-

8.3.1 Включить прибор в сеть.

-

8.3.2 Подождать выхода прибора в режим индикации или нажать кнопку кОч для принудительного обнуления показаний.

-

8.3.3 Одновременно нажать кнопки «НАСОС» и «ПЕЧАТЬ». На индикаторе «об/мин» высветится YES для приборов с протоколом UPEX и NO для приборов со стандартным протоколом.

-

8.3.4 Для установки стандартного протокола обмена нажать «-».

-

8.3.5 Для установки протокола UPEX нажать кнопку «+».

-

8.3.6 Для сохранения изменений в долговременной памяти прибора нажать «ВВОД».

-

8.3.7 Для выхода без сохранения изменений в долговременной памяти нажать «ВЫХОД». При этом текущие изменения сохранятся до выключения прибора.

-

8.3.8 Нельзя производить изменения протокола обмена при работе программного обеспечения, т.к. это может привести к сбою в работе прибора и потере данных калибровки. Рекомендуется изменения протокола производить при неподключенном приборе к ПК.

9. ПОРЯДОК РАБОТЫ

-

9.1. Прибор обслуживается одним оператором.

-

9.2. Установить зонд газозаборный прибора в выхлопную трубу автомобиля до упора и зафиксировать его зажимом.

-

9.3. Нажать и удерживать кнопку >04 в течение 2 секунд. Запустится процедура автоподстройки нуля.

Подстройка нулей производится перед каждым измерением. После подстройки нулей прибор переходит в режим измерения СО и ОН. Перед подстройкой нулей весь шланг вместе с газозаборным зондом необходимо продуть воздухом нажатием кнопки НАСОС (если он не был перед этим продут).

-

9.4. Нажать кнопку 4/2 такта и, в зависимости от числа тактов цилиндров, удерживать ее столько времени, пока на дисплее не высветится небходимое число тактов : 4 или 2. После установки нужного числа тактов прибор переходит в режим измерения числа оборотов коленчатого вала двигателя.

Для изменения уровня чувствительности тахометра необходимо одновременно нажать кнопки Печать и 4/2 такта. При этом на индикаторе «СН» появится значение установленного уровня чувствительности. Нажатием на кнопки 4/2 такта (+) можно установить требуемый уровень чувствительности тахометра для устойчивого измерения числа оборотов для данного автомобиля. Запоминание установленного уровня производится нажатием кнопки (Ввод). Вы

ход без запоминания нажатием кнопки Насос (Выход).

При измерении частоты вращения коленчатого вала в двигателях с 2-х искровой системой зажигания в тахометре газоанализатора устанавливается режим также, как в 2-х тактном двигателе.

-

9.5. Установить зонд газозаборный прибора в выхлопную трубу автомобиля до упора и зафиксировать его зажимом. Нажать кнопку НАСОС.

-

9.6 Показания следует фиксировать через (40-60) сек после начала измерения. Температура масла двигателя индицируется на индикаторе.

-

9.7 По окончании работы с автомобилем или при перерыве в работе оператора выключить побудитель расхода газа, дав ему предварительно проработать 5-10 мин. для продувки шлангов.

-

9.8 Нажатием кнопки ПЕЧАТЬ производится распечатка измеренных величин с указанием реального времени и информации о владельце прибора. Эта информация вводится подключением через разъем RS 232 персонального компьютера с использованием входящего в комплект поставки диска. В распоряжении потребителя 64 символа для ввода в печать названия фирмы - владельца прибора и другой текстовой информации.

-

9.9 По окончании смены необходимо выключить питание прибора.

Ю.ОБСЛУЖИВАНИЕ ПРИБОРА

-

10.1. Прибор обслуживается одним оператором.

-

10.2 В процессе эксплуатации прибора необходимо производить замену бензинового фильтра.

-

10.3 Замену фильтра № 1 для газоанализатора производить по мере загрязнения. Недопустима замена фильтров №1 для газоанализатора на бензиновые фильтры! Индикатором загрязнения фильтра может служить уменьшение быстродействия прибора. Фильтр устанавливается так, чтобы острие стрелки на нем было направлено вверх.

-

10.4 Следить, чтобы фильтр был сухим. Намокший фильтр необходимо снять с задней панели газоанализатора и продуть сухим воздухом давлением не более 0,3 атм. в направлении против стрелки на фильтре.

-

10.5 Следить, чтобы не засорялся штуцер "Слив". При засорении этого штуцера его необходимо прочистить проволокой (при засорении штуцера "Слив" вода, содержащая в выхлопных газах, попадает в кювету).

-

10.6 В газоанализаторе сброс конденсата производится автоматически.

-

10.7 Смену фильтров проводить только при выключенном побудителе расхода.

-

10.8 Фильтр бензиновый менять по мере загрязнения.

-

10.9 Новую термобумагу в принтере заправлять по мере необходимости. Для замены остатков бумаги на новую необходимо крышку термопринтера потянуть на себя, через открытую крышку удалить термобумагу с валиком. Валик вставить в новый рулон. Рулон бумаги с валиком вставить в принтер так, чтобы бумага разматывалась снизу рулона на Вас. Лёгким нажатием закрыть крышку.

-

10.10 Газоанализатор подлежит периодической регулировке, проверке и подстройке (при необходимости) градуировочной характеристики в уполномоченных мастерских или у изготовителя. Периодичность -12 мес.(непосредственно перед периодическими поверками).

-

11.ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И СПОСОБЫ ИХ УСТРАНЕНИЯ

-

11.1. При засорении отверстия в штуцере слива вода, содержащаяся в выхлопных газах автомобиля, перестает отделяться и попадает в измерительную камеру. Прибор автоматически отключает рабочий насос и включает продувку нуля. Продувка продолжается до тех пор, пока уровень сигнала не достигнет значения, близкого к максимальному. После этого снова включается рабочий насос. Если уровень сигнала снова начинает уменьшаться, то цикл продувки повторяется. Необходимо немедленно прекратить измерения выхлопных газов, убрать зонд из выхлопной трубы автомобиля и оставить прибор включенным до полного удаления влаги из газового тракта.

-

11.2. Если процедура по п. 11.1 не дает желаемых результатов, при загрязнении сливного штуцера каплеотбойника вода, содержащаяся в выхлопных газах, остается в кювете. В этом случае на индикаторе тахометра появляется надпись " ЗАГР". Следует очистить сливной штуцер и продуть газовый тракт прибора сжатым воздухом с давлением, не более 0,3 атм. Надпись " ЗАГР" может появиться также при ослаблении сигналов от других причин, не связанных с загрязнением кювет. В этом случае рекомендуется обратиться на завод-изготовитель. Возможные неисправности и способы их устранения более подробно изложены в Инструкции по ремонту прибора Инфракар ВЕКМ.413311.002РН.

-

12. ПОВЕРКА ПРИБОРА

-

12.1. Поверка прибора выполняется согласно методике поверки МП 242 - 1661 -2013. При расхождении трактовки отдельных п. Методики поверки с ГОСТ 8.665-2013 на Методику поверки газоанализаторов (действует в РФ с 01.02.2015г.) следует руководствоваться ГОСТ.

12.2 Поверка осуществляется при выпуске из производства и по истечении межповерочного интервала.

-

12.3. При поверке применяются ПГС-ГСО по ТУ 6-16-2956-92.

-

12.4. Межповерочный интервал -12 месяцев, в Республике Беларусь- 6 месяцев.

-

12.5. Перед поверкой рекомендуется провести следующие операции.

Включить прибор в сеть и дать ему прогреться в течение 30 мин. Для компенсации ошибок, вызванных изменением атмосферного давления, необходимо перед началом поверки проверить величину давления, установленную в приборе. Для этого необходимо нажать одновременно кнопки «ВВОД» и «-». При этом на индикаторе «Об/мин» высвечивается мигающая величина атмосферного давления в мм. рт. ст. Нажатием кнопок «-» и «+» нужно добиться соответствия между показаниями барометра и индикатора. Нажать кнопку «ВВОД» для запоминания изменений.

12.6 Провести проверку и подстройку чувствительности каналов СО и СИ по Инструкции по ремонту прибора Инфракар ВЕКМ.413311.002 PH.

-

13. ПРАВИЛА ХРАНЕНИЯ И ТРАНСПОРТИРОВАНИЯ

-

13.1 Газоанализатор должен храниться в сухом отапливаемом помещении .В воздухе помещения не должно содержаться вредных примесей, вызывающих коррозию. Хранить рекомендовано в заводской упаковке.

-

13.2 При консервации газоанализатора необходимо заглушить штуцера для входа и выхода газа на задней стенке первичного преобразователя и защитить прибор от попадания в него пыли бумагой или полиэтиленовой пленкой.

-

13.3. Прибор транспортируется обязательно в заводской упаковке и в соответствии с маркировкой, нанесенной на заводской упаковке, всеми видами транспорта, обеспечивающими защиту от атмосферных осадков. Броски и/или падения при перевозке и погру-зо-разгрузочных работах не допускаются.

14. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

-

14.1. Предприятие-изготовитель гарантирует соответствие газоанализаторов ИНФРАКАР требованиям данного паспорта и конструкторской документации при соблюдении правил транспортирования, хранения и эксплуатации.

-

14.2. Гарантийный срок - 12 месяцев со дня поставки.

-

14.3. В течение гарантийного срока предприятие - изготовитель безвозмездно ремонтирует прибор и его части при условии соблюдения потребителем правил транспортирования, хранения и эксплуатации. Ремонт прибора и его частей осуществляется в месте проведения ремонта предприятием - изготовителем, либо его уполномоченным представителем.

-

14.4. Ремонт прибора и его частей после окончания гарантийного срока, либо при неисправностях, возникших в результате нарушения правил транспортирования, хранения и эксплуатации, либо после ремонта в организации, не уполномоченной осуществлять гарантийный ремонт, производится по договору с потребителем.

-

14.5. Место проведения ремонта предприятием-изготовителем: Москва, ООО"Альфа-динамика", тел.:(495)799-19-83.Е-таП: alfadin@infrakar.ru

-

14.6. Место проведения ремонта уполномоченным представителем выясняется дополнительно у реализующей организации.

15. СВЕДЕНИЯ О РЕКЛАМАЦИЯХ

В случае отказа прибора или неисправности его в период действия гарантийных обязательств, а также обнаружения некомплектности при его приемке владелец прибора должен обратиться в адрес предприятия - изготовителя или в адрес предприятия, осуществляющего гарантийное обслуживание.

16. СВИДЕТЕЛЬСТВО О ПРИЕМКЕ

Прибор ИНФРАКАР -10.о] , заводской номер

соответствует техническим условиям ТУ 4215-002-17329247-98 (ВЕКМ.413311.002 ТУ)

Прибор ИНФРАКАР-10.0 1 , заводской номер(лЛХ .. виссонный в Государственный реестр под N 56186-14, по результатам поверки признан годным и допущен к примене-Прверитель в й "7^ О\ 20 $ г.

Oua-v. «жу ...»-

17.СВЕДЕНИЯ О ПРОВЕДЕНИИ ПЕРИОДИЧЕСКИХ ПОВЕРОК

17.1. По результатам поверки (проводится не реже одного раза в год) газоанализатор признан годным для эксплуатации.

Подпись поверителя

Приложение Б.

Данные градуировки прибора. Тип: 10.01

Дата: 16.01.2019 время: 12:

|

Параметр |

СО |

СН |

|

Усиление |

1.000 |

1.000 |

|

АРУ |

210 |

225 |

|

Темпер. |

29.500 |

29.500 |

|

давление |

749.90 |

749.90 |

|

Ктерм. |

0.0080 |

0.0020 |

|

Нуль |

17650 |

17255 |

|

ПГС1 |

0.90 |

601 |

|

ПГС2 |

3.48 |

1833 |

|

ПГСЗ |

6.97 |

3052 |

|

Проц.1 |

9.29 |

7.41 |

|

Проц.2 |

19.92 |

20.43 |

|

Проц.3 |

28.59 |

31.07 |

|

Кпер.СО2 |

3.60 |

0.08 |

АРУ опор.: 168 Нуль опор.: 0

Корректность коэффициентов градуировки

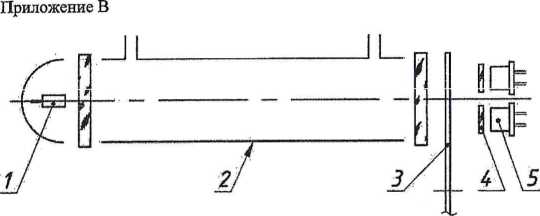

Рис.В.1 Схема оптическая

1-излучатель,2-кювета,3-обтюратор, 4- интерференционные фильтры,5 -приемники излучения.

ЗП-зонд газозаборный, Ф1- бензиновый фильтр, CKl-каплеотбойник, Ф2, ФЗ-фильтры №1для газоанализатора,

ПР1.1, ПР1.2 -2-х камерный побудитель расхода, КЛ1-клапан, А1-кювета.

Приложение Г.

|

Х=“6> -—к | |

|

CH МЛН’1 |

аааа |

|

Об мин |

аааа |

( НАСОС ) ( ►■ 0 ■< ) ( ПЕЧАТЬ ) (4/2 ТАКТА) (СОхоррТНОх) g=O=s=O=Q=O=O= == выход = ввод + 2Л- топливо =

Рис.Г1. Вид спереди

Рис.Г2. Вид сзади

Лист регистрации изменений

|

Изм. |

Номера листов (страниц) |

Всего лис-тов (стра-ниц) в до-кум. |

№ документа |

Подпись |

Дата | |||

|

измененных |

замененных |

новых |

аннулированных | |||||

УТВЕРЖДАЮ

Руководитель

'Ханов

13 г.

Газоанализаторы ИНФРАКАР Методика поверки МП 242 -1661-2013

СОГЛАСОВАНО

Руководитель научно-исследовательского отдела государственных эталонов в области физико-химических измерений ГЦИ СИ ФГУП "ВНИИМ им Д.И. Менделеева"

Л. А. Конопелько

--

Главный специалист

ГЦИ СИ ФГУП "ВНШфМ им Д.И. Менделеева

_____________________С. И. Антонов

Санкт-Петербург

2013

Настоящая методика поверки распространяется на газоанализаторы

ИНФРАКАР (далее по тексту - приборы), предназначены для измерения объемной доли оксида углерода, суммы углеводородов (в пересчете на гексан), диоксида углерода, кислорода в отработавших газах автомобилей с бензиновыми двигателями, а также для измерения частоты вращения коленчатого вала, температуры масла двигателей автомо-^тхтгатх тх ттттсг nqfUPTO тгпъ/ЬгЪгттпЯАТГГЛ ro^ttwr.

vxxJxvxx хх -----------------— ”r-v-----

Настоящая методика поверки распространяется как на вновь выпускаемые, так и на ранее выпущенные и находящиеся в эксплуатации газоанализаторы ИНФРАКАР.

Интервал между поверками - 1 год, в Республике Беларусь - 6 месяцев.

1 .ОПЕРАЦИИ ПОВЕРКИ

-

1.1 При проведении, поверки должны быть выполнены операции, указанные в табл. 1. Таблица 1 - Операции поверки

НАИМЕНОВАНИЕ ОПЕРАЦИИ

НОМЕР ПУНКТА МЕТОДИ

КИ ПОВЕРКИ

ОБЯЗАТЕЛЬНОСТЬ ПРОВЕДЕНИЯ ОПЕРАЦИЙ ПРИ ПОВЕРКЕ:

ПЕРВИЧНОЙ

ПЕРИОДИЧЕСКОЙ

1

2

3

4

1 Внешний осмотр

6.1

Да

Да

2 Опробование

6.2

Да

Да

2.1 Подтверждение соответствия ПО

6.2.1

Да

Да

2.2 Проверка работоспособности

6.2.2

Да

Да

2.3 Проверка герметичности

6.2.3

Да

Да

2.4 Проверка сопротивления изоляции электрических цепей

6.2.4

Да

Нет

3 Определение метрологических характеристик

6.3

3.1 Определение основной погрешности измерения оксида углерода, суммы углеводородов (в пересчете на гексан), диоксида углерода, кислорода.

6.3.1

Да

Да

3.2 Определение основной приведенной погрешности измерения частоты вращения коленчатого вала двигателя

6.3.2

Да

Да

Q Ц ЛЛтттло тглттлтттхс» ттгч_

J'J K^xxjjv/x,vjxvxxxxv xxw w^xxw XXXVXX XXV грешности измерения температуры масла

6.3.3

да

да

Если при проведении той или иной операции поверки получен отрицательный результат, дальнейшую поверку прекращают.

2. СРЕДСТВА ПОВЕРКИ

-

2.1 При проведении поверки применяют средства, указанные в таблице 2.

Таблица 2 - Средства поверки

|

Номер ПЛЛНКТЯ МС“ тодики поверки |

Наименование и тип основного или вспомогательного средства поверки; обо-значение нормативного документа, регламентирующего технические требования и (или) метрологические характеристики (MX) и основные технические характеристики средства поверки |

|

1 |

Барометр-анероид М-67 по ТУ 2504-1797-75. Цена деления: 1 мм рт. ст. |

|

2 |

Психрометр аспирационный М-34-М по ГРПИ 405132.001 ТУ. Диапазон измерений от 10 % до 100 %. |

|

3 |

Термометр лабораторный ТЛ4 по ГОСТ 28498. Диапазон измерений от 0 °C до 50 °C. Цена деления: 0,1 °C. |

|

4 |

Стандартные образцы состава газовых смесей в баллонах под давлением по ТУ 6-16-2956-92. Метрологические характеристики приведены в приложении Б. |

|

5 |

Азот газообразный особой чистоты 1-го или 2-го сорта в баллоне под давлением по ГОСТ 9293-91. |

|

6 |

Секундомер СОСпр по ТУ 25-1894.003-90. Пределы допускаемой абсолютной погрешности ± 0,2 с. |

|

7 |

Генератор импульсов ГЗ-109 Диапазон 0,1 мкс-1000 мкс |

|

8 |

Частотомер электронно-счетный 43-24 ЕЭ2.721.061 ТУ. Диапазон от 0,1 Гц до 120 МГц |

|

9 |

Ротаметр РМ-0,063 ГУ32) по ГОСТ 13045. Верхний предел измерений объемного расхода 0,063 м3/ч; пределы допускаемой относительной погрешности 2,5 % от верхнего предела измерений. |

|

10 |

Редуктор баллонный кислородный одноступенчатый БКО-50-4. |

|

11 |

Вентиль точной регулировки ВТР-1 (или ВТР-1-М160). Диапазон рабочего давления от 0 до 150 кгс/см2, диаметр условного прохода 3 мм. |

|

12 |

Трубка медицинская из поливинилхлорида, 6x1,5 мм. |

|

13 |

Тройник из стекла или поливинилхлорида, диаметр условного прохода 6 мм. |

|

14 |

Термостат с диапазоном воспроизводимых температур от 20 °C до 100 °C. Пределы допускаемой погрешности поддержания температуры ± 1,0 °C. |

|

15 |

Набор эталонных ртутных стеклянных термометров 3-го разряда по ГОСТ 8.317. Диапазон измерений от 20 °C до 100 °C, цена деления 0,5 °C. |

|

4 Указаны утвержденные типы стандартных образцов, зарегистрированные в Государственном реестре утвержденных типов стандартных образцов Российской Федерации. 3 При выполнении операций поверки по 9.4 настоящего стандарта используют ротаметр, обеспечивающий измерение объемного расхода ГС от 0,10 дм3/мин. | |

-

2.2 Допускается применение других средств, не приведенных в таблице 2, метрологические характеристик которых не хуже указанных в таблице 2.

-

2.3 Все средства измерений должны иметь действующие свидетельства о поверке (аттестации), ГС в баллонах под давлением - действующие паспорта (сертификаты).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ

-

3.1. Помещение, в котором проводят поверку, должно быть оборудовано приточновытяжной вентиляцией.

-

3.2. Концентрации вредных компонентов в воздухе рабочей зоны должны соответствовать трсбовйниям ГОСТ 12.1.005.

-

3.3. При проведении поверки должны быть соблюдены правила безопасности по

ГОСТ 12.2.007.0 и ПБ 03-576-03.

-

3.4. К проведению поверки анализаторов допускают лиц, ознакомленных с ГОСТ 13320, ГОСТ 8.578 и техническая документация газоанализаторов, имеющих квалификацию поверителя и прошедших инструктаж по технике безопасности в установленном порядке.

4. УСЛОВИЯ ПОВЕРКИ

-

4.1. При проведении поверки соблюдают следующие условия: температура окружающего воздуха, °C 20 ± 5;

диапазон относительной влажности окружающего воздуха, % от 30 до 80; - атмосферное давление, кПа 101,3 ± 4,0.

5. ПОДГОТОВКА К ПОВЕРКЕ

-

5.1.Перед проведением операции поверки необходимо:

-

1) установить и подготовить к работе средства поверки в соответствии с их технической документацией;

-

2) прибор в выключенном состоянии и баллоны с ПГС должны быть выдержаны при температуре (20 ± 5) °C не менее:

-

- прибор - 3 часа;

-

- баллоны с ПГС - 24 часа.

-

3) прибор должен быть подготовлен к работе в соответствии с паспортом

ВЕКМ.413311.002 ПС;

-

4) перед проведением операций поверки с применением ПГС прибор прогреть в течение не менее 15 мин, перед каждым измерением провести подстройку нуля газоанализатора при продувке газового тракта прибора воздухом.

6. ПРОВЕДЕНИЕ ПОВЕРКИ

-

6.1 Внешний осмотр

При внешнем осмотре устанавливается соответствие прибора требованиям паспорта

ВЕКМ.413311.002ПС:

-

- отсутствие видимых нарушений покрытий;

-

- наличие и качество надписей;

-

- соответствие комплектности прибора, указанной в паспорте;

_ оллтюдтотопд ттгхълчагча ттгчтх^лчпа хп/ооо'о'плгд та гтапттг»тттл VW1UV IVLUIIV JLXWITX 'VJkZM. w J V *-> XXCXVXXV X V.

Результаты внешнего осмотра считают положительными, если газоанализатор соответствует перечисленным требованиям.

-

6.2 Опробование

-

6.2.1 Подтверждение соответствия ПО

-

Подтверждение соответствия программного обеспечения ИНФРАКАР осуществляется проверкой его идентификационных данных, которые высвечиваются на дисплее после входа в меню настроек и перехода к разделу «СЕРВ». В разделе «СЕРВ» выбрать пункт «ВЕРС». Для индикации версии ПО используется индикатор «СО». Для индикации цифрового идентификатора программного обеспечения используются индикатор «СН». Результаты проверки ПО считают положительными, если на дисплее отобразится: Инфракар 08 ver:08.22 и выше dE12 Инфракар 10, 12МЗ ver:10.22 и выше dE12 Инфракар Ml ver: 1.55 и выше АС 1 б

-

6.2.2 Проверка работоспособности

Опробование работы прибора производится для оценки его работоспособности в соответствии с указаниями паспорта ВЕКМ.413311.002 ПС.

На прогретом приборе включить кнопку НАСОС. Убедиться в наличии расхода на штуцере ВЫХОД ГАЗА. Выключить насос. В исполнении ИНФРАКАР -08 нажать кнопку >0< . Должен включиться насос, который прокачивает чистый воздух. Через 20-25 с насос автоматически отключается. Прибор должен показывать нули по всем каналам. В исполнении ИНФРАКАР -10,12 насос, который прокачивает чистый воздух, включается автоматически (если не включена кнопка НАСОС) через каждые 30 мин и работает 20-25 с. После проведения автоматической подстройки прибор должен показывать нули по всем каналам.

Результаты проверки считать положительными, если после включения прибора после его прогрева устанавливаются (полуавтоматически (ИНФРАКАР -08) или автоматически-все остальные исполнения) нули по всем каналам.

-

6.2.3 Проверка герметичности газового тракта

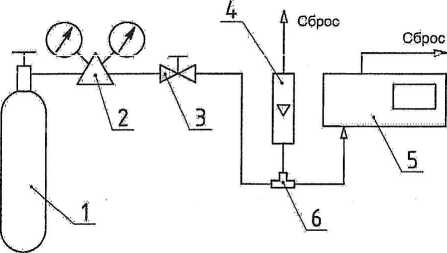

Собрать схему по рис.Г1.

Объем подключаемой линии не должен превышать 50 см3.

Падение давления в системе должно контролироваться по манометру класса точности 0,4 с верхним пределом 100 кПа.

Проверку герметичности газового тракта осуществляют сжатым азотом (воздухом) при избыточном давлении 15 кПа (0,15 кгс/см2) следующим образом:

-заглушить СЛИВ, ПРОДУВКА каплеотбойника;

-

- открыть вентиль тонкой регулировки баллона с азотом или сжатым воздухом; -установить по манометру с помощью вентиля давление, равное 15 кПа (0,15 кгс/см2);

-

- закрыть вентиль и фиксировать давление в газовом тракте;

-

- включить секундомер и через 1 мин зафиксировать повторно давление в газовом тракте.

Результаты считаются положительными, если падение давления в газовом тракте за 1 мин. не превышает 1,5 кПа.

-

6.2.4.Сопротивление изоляции электрических цепей питания 220 В газоанализатора относительно корпуса проводится при температуре окружающей среды (20± 5)°С и относительной влажности не более 80%, без конденсации влаги.

Проверку сопротивления изоляции между соединенными вместе клеммами 220В относительно корпуса прибора проводят мегаомметром мчЮО/'З с рабочим напряжением 500 В.

Отсчет показаний должен проводиться через 1 мин после приложения измерительного напряжения.

Газоанализатор считается выдержавшим испытания, если сопротивление изоляции электрических цепей питания 220В относительно корпуса не менее 40 МОм.

б.З Определение метрологических характеристик

-

6.3.1 Определение погрешности по измерительным каналам объёмной доли компонентов.

-

6.3.1.1 Перед каждой подачей ПГС установить нулевое положение.

-

6.3.1.2 Собирают схему подачи ПГС из баллонов под давлением на анализаторы согласно рисунку Д1 приложения Д.

-

6.3.1.3 Подают на вход анализаторов ПГС в последовательности №№ 1, 2, 3 в соответствии с таблицами Б. 1, Б.2 приложения Б.

Для определение основной погрешности прибора при измерении объемной доли оксида углерода, диоксида углерода, углеводородов и кислорода используется ПГС, содержащий поверочные компоненты (СО, CH, СОг, О2). Допускается проводить поверку по каналу кислорода с использованием ПГС кислород-азот.

При подаче каждой ПГС выполняют следующие операции:

а) Включают побудитель расхода, открывают баллон с ПГС, расход в газовом канале анализатора устанавливают вентилем тонкой регулировки, контролируя по ротаметру расход ПГС в линии сброса. Расход должен быть не менее 0,10дм3 /мин для исключения попадания атмосферного воздуха в газовый канал анализатора

б) через 3 мин регистрируют установившееся показание анализатора, закрывают баллон с ПГС

-

6.3.1.3 Основная погрешность рассчитывается по нижеследующим формулам:

Значение основной абсолютной погрешности (До) вычисляют по формуле:

До =Си —Сд,

где:

Си - измеренное значение объемной доли определяемого компонента ПГС, млн'1, % (об.);

Сд - значение объемной доли определяемого компонента в ПГС, млн , % (об.).

Значение основной относительной погрешности (Зо) вычисляют по формуле:

С„-Сд

30 = ---------. юо %

Сд

Для канала измерений СН значение основной абсолютной погрешности вычисляют по формуле:

До = Си -Сд Кп,

и значение основной относительной погрешности вычисляют по формуле:

Си-СдКп

Зо = ---------.100%,

ГЛ ТГ—

V/д К11

Кп - коэффициент пересчета концентрации пропана на гексан, (указан в паспорте на прибор).

Результаты поверки признают положительными, если значения показаний в каждой точке проверки не превышают основной погрешности.

-

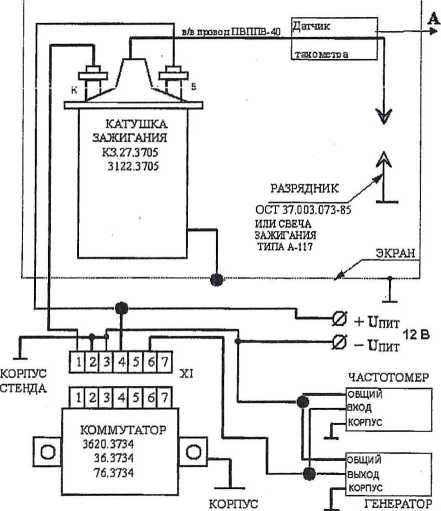

6.3.2 Определение приведенной погрешности прибора при измерении частоты вращения коленчатого вала двигателя производить по схеме, представленной в Приложении В. Зазор на разряднике установить равным 7 мм.

На датчик тахометра от генератора подают импульсы прямоугольной формы, поло

жительной полярности, амплитудой (2-5) В, длительностью 0,5 мс.

|

Частота импульсов генератора, Гц |

Частота вращения коленчатого вала, об/мин | |

|

2-х тактного двигателя |

4-х тактного двигателя | |

|

5 |

600 | |

|

10 |

600 |

1200 |

|

20 |

1200 | |

|

25 |

3000 | |

|

50 |

3000 |

6000 |

|

100 |

6000 | |

Приведенную погрешность прибора при измерении частоты оборотов коленчатого вала двигателя определяют по формуле:

П j - По

= _______.100%

«1

где и, - измеренное число оборотов, об/мин;

по -действительное значение числа оборотов двигателя, об/мин;

nj- верхний предел измерения (1200 об/мин и 6000 об/мин).

Результаты считаются положительными, если приведенная погрешность находится в пределах ± 2,5 %.

-

6.3.3 Определение абсолютной погрешности канала измерения температуры масла (если он имеется в приборе) в соответствии с ГОСТ 8.338-2002.

Поверку проводят методом погружения датчика температуры в термостат с водой при температурах 20, 50 и 90°С. По результатам измерений, полученным в каждой точке проверки, определяют абсолютную погрешность канала измерения температуры масла. Значение абсолютной погрешности (До) вычисляют по формуле:

где:

Тк - показания газоанализатора/ С

Тд - действительное значение температуры, измеренное с помощью рабочего эталона,°C. Результаты считаются положительными, если абсолютная погрешность находится в пределах ± 2,5 ° С.

-

7. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

7.1 При проведении поверки газоанализаторов составляют протокол результатов поверки, форма которого приведена в Приложении Е.

-

7.2 Газоанализаторы, удовлетворяющие требованиям настоящей методики, признают годными к эксплуатации.

-

7.3 При положительных результатах первичной поверки делается соответствующая запись в паспорт ВЕКМ.413311.002 ПС, которая заверяется подписью и клеймом поверителя, и (или) выдается свидетельство о поверке установленной формы согласно ПР 50.2.006-94, При положительных результатах периодической поверки и поверки после ремонта выдается свидетельство о поверке установленной формы согласно ПР 50.2.006-94.

-

7.4 При отрицательных результатах поверки эксплуатацию газоанализаторов запрещают и выдают извещение о непригодности установленной формы согласно ПР 50.2.006-94 с указанием причин непригодности.

-

ПРИЛОЖЕНИЕ А

Метрологические характеристики газоанализаторов

Таблица А.1 - Метрологические характеристики газоанализаторов

|

Условное обозначение исполнения |

Измеряемая величина |

Диапазон измерений |

Пределы допускаемой основной погрешности | ||

|

Абп.лггтлтплй |

Относите, тгк-ной |

Приведенной к верхнему пределу измерений | |||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

ИНФРАКАР-08 ИНФРАКАР-10 |

Объемная доля СО, % |

От 0 до 7 включ. |

±0,2 от 0 до 3,3 об. юля %) |

± 6 (св.3,3 до 7 об.доля %) | |

|

Объемная доля СН* (по гексану), млн"1 |

От 0 до 3000 включ. |

±20 от 0 до 330 ия") |

± 6 (св. 330 до 3000 млн'1) |

- | |

|

ИНФРАКАР-12 ИНФРАКАР- ПТ |

Объемная доля СО, % |

От 0 до 5 включ. |

±0,2 от 0 до 4 об. ЮЛЯ %) |

±5 (св.4 до 5 об. доля %) | |

|

Объемная доля СН (по гексану), млн'1 |

От 0 до 3000 включ. |

±20 от 0 до 400 или"1) |

±5 (св.400 до ЗОООмлн'1) | ||

|

ИНФРАКАР-08 |

Частота |

От Одо 1200 |

- |

- |

+ 2,5 |

|

ИНФРАКАР-10 ИНФРАКАР-12 ИНФРАКАР-ПТ |

вращения, об/мин |

включ. От 0 до 6000 включ. |

±2,5 | ||

|

ИНФРАКАР- ПТ |

Температура масла, ° С |

От 20 до 100 включ. |

±2,5 | ||

|

Инфракар Ml Инфракар М1Т |

Объемная доля СО, % |

От 0 до 7 включ. |

±0,2 (от 0 до 3,3 % включ.) |

± 6 (св.3,3 до 7 % включ.) | |

|

Объемная доля СН (по гексану), млн-1 |

От Одо 3000 включ. |

±20 (от Одо 333 млн"1 включ.) |

± 6 (св.ЗЗЗ до 3000 млн"1 включ.) | ||

|

Объемная доля СО2, % |

От 0 до 16 включ. |

± 1 |

- |

- | |

|

Объемная доля о2,% |

От Одо 21 включ. |

±0,2 (от 0 до 3,3 % ВКЛЮЧ.) |

± б (св.3,3 до 21 % включ.) | ||

|

Частота вращения, об/мин Коэффициент избытка воздуха ?.** |

От 0 до 1200 включ. От 0 до 6000 включ. От 0 до 2 включ. |

- |

- |

±2,5 ±2,5 | |

|

Инфракар MIT |

Температура масла, °C |

От 20 до 100 включ. |

±2,5 | ||

|

Примечание: CH* - сумма углеводородов. | |||||

ПРИЛОЖЕНИЕ Б

Метрологические характеристики ГС, используемых при поверке газоанализаторов.

Таблица Б. 1

|

Определяемый КОМПО-нент |

№ газовой сме-ом |

Предел измерения, о/п MR > (млн ) |

Смеси газовые поверочные -стандартные образцы ТУ 6-16-2956-92 |

Номер по Госреестру | |

|

Концентрация компонента в азоте, допустимое отклонение, допустимая погрешность, % (об.) (млн’1) | |||||

|

Номинальное значение |

Пределы допускаемой относительной погрешности | ||||

|

- |

1 |

* |

Азот особой чистоты |

■ |

ГОСТ 9293-74 |

|

СбН14 |

2 3 |

0-3000 млн’1 |

900 2500 |

±2% ±2% |

ГСО 5898-91 ГСО 5901-91 |

|

со со2 С3Н8 |

2 |

0-7 % 0-16 % 0-3000 млн’1 (по гексану) |

0,5-1,0 4,0-16,0 100-500 |

±2% ±1% ±2% |

ГСО 8376-03 |

|

со со2 СзН8 |

3 |

0-7 % 0-16% 0-3000 млн’1 (по гексану) |

1,0-7,0 4,0-16,0 1000-2500 |

±1% ±1% ±2% |

ГСО 8376-03 |

|

02 |

2 3 |

0-21 % |

3,5 20 |

±1 % ±0,5 % |

ГСО 3722-87 ГСО 3726-87 |

ПРИМЕЧАНИЕ. 1. Допускается вместо азота использовать очищенный атмосферный воздух.

ПРИЛОЖЕНИЕ В

ИМПУЛЬСОВ

СТЕНДА

КОРПУС СТЕНДА

Схема для установления погрешности частоты вращения коленчатого вала.

ПРИЛОЖЕНИЕ Г

t]

7

Рис.Г1. Схема проверки герметичности газоанализатора.

1-баллон с ПГС,

2 -запорный вентиль,

-

3- вентиль тонкой регулировки,

-

4- ротаметр,

-

5- вход газоанализатора,

-

6- газоанализатор,

-

7- выход газоанализатора,

-

8- манометр.

ПРИЛОЖЕНИЕ Д

Рис.Д1. Схема проверки основной погрешности газоанализатора.

1-баллон с ПГС,

2 -редуктор баллонный,

-

3- вентиль тонкой регулировки,

-

4- ротаметр,

-

5- газоанализатор,

-

6- тройник.

Приложение Е

(рекомендуемое)

Форма протокола поверки газоанализаторов

ПРОТОКОЛ ПОВЕРКИ

№_______________от_____________

(тип СИ)

-

1) Заводской номер газоанализатора__

-

2) Принадлежит ___________________________________________________________________

-

3) Наименование изготовителя__________________________________________

-

4) Дата выпуска__

-

5) Наименование нормативного документа по поверке_______________________________________

-

6) Наименование, обозначение, заводские номера применяемых средств поверки/ номера

паспортов ГС__

-

7) Вид поверки (первичная, периодическая)

(нужное подчеркнуть)

-

8) Условия поверки:

-

- температура окружающей среды___________________________________________—

-

- относительная влажность окружающей среды _________________________________________

-

- атмосферное давление________________________________________________________________

-

9) Результаты проведения поверки

Внешний осмотр___

Опробование_____________________________________________________________________

Подтверждение соответствия программного обеспечения11

|

Наименование программного обеспечения |

Идентификационное наименование программного обеспечения |

Номер версии (идентификационный номер) программного обеспечения |

Цифровой идентификатор программного обеспечения (контрольная сумма исполняемого кода) |

Алгоритм вычисления цифрового идентификатора программного обеспечения |

Определение метрологических характеристик

Определение погрешности по измерительным каналам объемной доли компонентов

|

Компонент |

Номер ГС |

Действительное значение объемной доли компонента в ГС, С",% (млн'1) |

Измеренное значение объемной доли компонента в ГС, С,, % (млн'1) |

Значение погрешности, полученное при поверке | |

|

абсолютной, % (млн'1) |

относительной, % | ||||

Определение погрешности по измерительному каналу частоты вращения коленчатого вала

двигателя

|

Действительное значение частоты вращения коленчатого вала двигателя, пр, об/мин |

Частота вращения коленчатого вала двигателя, измеренная анализатором, П,, об/мин |

Значение приведенной погрешности, полученное при поверке, % |

10) Определение погрешности по измерительному каналу температуры масла

Действительное значение температуры, измеренное эталонным термометром Т^д,

°C

Значение температуры, измеренное анализатором Т,, °C

Значение абсолютной погрешности, полученное при поверке

Ат >

°C

Вывод:________________________________________________________________________________

Заключение_______________________________, зав, №______________________________________

(тип СИ)

соответствует (не соответствует) предъявляемым требованиям и признано годным

(не годным) для эксплуатации.

ФИО и подпись поверителя_______________.

Выдано свидетельство о поверке____________________________от___________________________

(Выдано извещение о непригодности___от__________________________)

зз

Данный пункт приводится в протоколе в том случае, если при поверке СИ выполнялась операция по подтверждению соответствия ПО. Объем данных, указываемых в таблице, определен в ЭД СИ. Наименование и номер версии ПО приводятся обязательно.