Методика поверки «Тепловычислитель НС-МКР» (EKHT.420 100.009 МП)

НАУЧНО-ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ

СИСТЕМОТЕХНИКА

СОГЛАСОВАНО

Руководитель

ГСИ СИ ФГУП «ВНИИМС»

____________ В.Н. Яншин

____ ” ___________2006 г.

УТВЕРЖДАЮ

Генеральный директор

ЗАО НПО “Системотехника” _____________ В.Ю. Галата ____ ” ______________2006 г

Государственная система обеспечения единства измерений

Тепловычислитель HC - МКРМетодика поверки

EKHT.420 100.009 МП

Иваново - 2006

СОДЕРЖАНИЕПРИЛОЖЕНИЕ А. Схемы подключения тепловычислителя к компьютеру ПРИЛОЖЕНИЕ Б. Таблицы значений входных сигналов

ПРИЛОЖЕНИЕ В. Список номеров входов, зарезервированных за модулями ввода

ПРИЛОЖЕНИЕ Г. Распределение входов в модулях ввода сигналов и схемы подключения к модулям ввода сигналов

Настоящая методика поверки распространяется на тепловычислители HC-МКР.

Поверке подлежат тепловычислители при выпуске из производства, находящиеся в эксплуатации, после ремонта и находящиеся на хранении.

Периодичность поверки в процессе эксплуатации и хранения устанавливается организацией, эксплуатирующей тепловычислитель, с учетом условий и интенсивности его эксплуатации, но не реже межповерочного интервала, установленного Госстандартом России при утверждении типа.

Установленный межповерочный интервал 1 раз в 4 года.

1. ОПЕРАЦИИ ПОВЕРКИПри проведении поверки должны производиться следующие операции:

-

- внешний осмотр;

-

- опробование;

-

- проверка метрологических характеристик;

-

- проверка точности показаний внутренних часов.

-

2.1. При проведении поверки должны быть применены следующие приборы, оборудование и программные средства.

Номер пункта методики поверки

Наименование образцового средства измерений или вспомогательного средства поверки

4

Гигрометр психрометрический ВИТ-2

- 1 шт.

4

Барометр-анероид БАММ-1

- 1 шт.

4

Прибор комбинированный Ц4315

- 1 шт.

6

ЭВМ IBM PC не хуже 486 АТ

- 1 шт.

6.3.3

Магазин сопротивления Р4831

- 1 шт.

6.3.1, 6.3.2

Калибратор СА51

- 1 шт.

6.2.3, 6.3

Программа «НС-МКР-Конфигуратор»

-

2.2. Допускается применение других средств измерений с аналогичными или лучшими метрологическими характеристиками.

-

2.3. Все приборы должны быть поверены и иметь свидетельства о поверке или оттиски поверительных клейм.

-

3.1. К проведению поверки допускаются лица, имеющие удостоверение на право работы в электроустановках до 1000 В и прошедшие инструктаж по технике безопасности на рабочем месте.

-

3.2. При работе с измерительными приборами и вспомогательным оборудованием должны быть соблюдены требования безопасности, оговоренные в соответствующих технических описаниях и руководствах по эксплуатации применяемых приборов.

При проведении поверки должны соблюдаться следующие условия:

-

- температура окружающего воздуха - (20±5)ОС;

-

- относительная влажность воздуха - (60±20)%;

-

- атмосферное давление - от 84 кПа до 106 кПа;

-

- напряжение питающей сети - (220-22 )В.

-

5.1. Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

5.1.1. Проверка наличия поверочного оборудования, указанного в 2.1 и наличия действующих свидетельств (отметок) о поверке.

-

5.1.2. Проверка наличия эксплуатационной документации на поверяемый тепловычислитель.

-

5.1.3. Проверка соблюдений условий 4.

-

-

5.2. Ввод поверочных параметров базы назначаемых данных

Поверка тепловычислителя производится при установленных параметрах базы назначаемых данных, приведенных в таблицах 5.1 и 5.2.

Ввод параметров для проведения поверки может быть произведен автоматически при включении тепловычислителя. Для этого необходимо произвести следующие действия:

-

- установите "КЛЮЧ 2" (см. 2.2.2.1 РЭ);

-

- нажмите клавишу «Esc» на пульте оператора и удерживайте ее;

-

- включите питание тепловычислителя ~220 В;

-

- при появлении изображения текущего времени на индикаторе пульта оператора отпустите нажатую клавишу «Esc».

После указанных действий будут установлены параметры, приведенные в таблицах 5.1, 5.2.

При отсутствии в составе тепловычислителя пульта оператора ввод параметров для проведения поверки производится с помощью программы «НС-МКР-Конфигуратор». Правила работы с программой «НС-МКР-Конфигуратор» приведены в документе «Программа «НС-МКР-Конфигуратор». Руководство оператора».

Таблица 5.1

Общесистемные параметры

|

№ пара метра |

Усл. обознач. |

Установленное значение при поверке |

Комментарий |

|

1 |

2 |

3 |

4 |

|

1.16 |

PAR_G1.PAR_G16 |

0 |

Объемный расход теплоносителя не измеряется |

|

17^32 |

PAR_P1.PAR_P16 |

0 |

Давление теплоносителя не измеряется |

|

33...48 |

PAR GD1. PAR GD16 |

0 |

Дополнительный преобразователь перепада давления не используется |

|

49...64 |

PAR_T1.PAR_T16 |

0 |

Температура теплоносителя не измеряется |

|

65.80 |

PAR Q1. PAR Q16 |

0 |

Q=G-h |

|

81.96 |

PAR FM1. PAR FM16 |

83 |

Преобразователь объемного расхода с токовым входом |

|

97. 104 |

PAR TH1. PAR TH8 |

0 |

Теплоноситель - вода |

|

105. 112 |

PAR TH9. PAR TH16 |

2 |

Теплоноситель - сухой пар |

|

113 |

PAR_IND |

0 |

Единица измерения количества тепловой энергии, Г Дж |

|

114 125 |

PAR_MON1 PAR MON16 |

0 |

№114 - январь №126 - декабрь |

|

126 |

PAR_hxe |

0 |

Энтальпия холодной воды (h^) определяется по константе PAR MON |

|

127 |

PAR_KEY1 |

1 |

«КЛЮЧ 1» на входе №1 |

|

128 |

PAR_KEY2 |

2 |

«КЛЮЧ 2» на входе №2 |

Таблица 5.2

Параметры по трубопроводам

|

№ |

Усл. обознач. |

Установленное значение при поверке |

Комментарий |

|

1 |

2 |

3 |

4 |

|

1 |

PAR_1 |

370ОС |

Верхняя граница достоверности измерения температуры теплоносителя |

|

2 |

PAR_2 |

1ОС |

Нижняя граница достоверности измерения температуры теплоносителя |

|

3 |

PAR 3 |

100ОС |

Константа температуры |

|

4 |

PAR_4 |

5 МПа |

Диапазон преобразователя давления теплоносителя (верхний номинальный предел) |

|

5 |

PAR 5 |

5 МПа |

Верхняя граница достоверности измерения давления |

|

6 |

PAR 6 |

0,1 МПа |

Нижняя граница достоверности измерения давления |

|

7 |

PAR 7 |

1,0 МПа |

Константа абсолютного давления |

|

8 |

PAR_8 |

0,0 МПа |

Поправка давления на высоту столба жидкости в импульсной трубе |

|

9 |

PAR 9 |

0,0 МПа |

Константа барометрического давления |

|

10 |

PAR 10 |

400000 м3/ч |

Диапазон преобразователя объемного расхода |

|

11 |

PAR_11 |

0 |

GVn - поправка на смещение нуля преобразователя объемного расхода теплоносителя |

|

12 |

PAR 12 |

400000 м3/ч |

Верхняя граница достоверности объемного расхода |

|

13 |

PAR_13 |

0,0 м3/ч |

Нижняя граница достоверности объемного расхода |

|

14 |

PAR_14 |

100,0 м3/ч |

Константа объемного расхода |

|

15 |

PAR_15 |

1 |

Поправочный коэффициент на расход (А) (эквивалентная шероховатость) |

|

16 |

PAR_16 |

1 |

Поправочный коэффициент на притупление кромки диафрагмы (Кп) |

|

17 |

PAR_17 |

0,00001568235 |

Коэффициент линейного температурного расширения материала диафрагмы (у1) |

|

18 |

PAR_18 |

0,00001030344 |

Коэффициент линейного температурного расширения материала преобразователя объемного расхода (у2) |

|

19 |

PAR 19 |

1 |

Степень сухости насыщенного пара |

|

20 |

PAR_20 |

1ОС |

Уставка по температуре для индикации смены фазового состояния теплоносителя |

|

21 |

PAR_21 |

0,0 м3/ч |

Уставка на «отсечку» самохода счета по сигналу преобразователя расхода |

|

22 |

PAR 22 |

341.76 мм |

Диаметр отверстия диафрагмы (d20) |

|

23 |

PAR 23 |

511.0 мм |

Диаметр отверстия трубопровода (D20) |

|

24 |

PAR_24 |

0 кПа |

Диапазон дополнительного преобразователя перепада давления |

|

25 |

PAR_25 |

0 кПа |

АРп - поправка на смещение нуля дополнительного преобразователя перепада давления |

-

6. ПРОВЕДЕНИЕ ПОВЕРКИ

Перед началом выполнения операций поверки, необходимо провести внешний осмотр тепловычислителя. При проведении внешнего осмотра должно быть установлено соответствие тепловычислителя следующим требованиям:

-

- надписи должны быть четкими и ясными;

-

- комплектность и маркировка тепловычислителя должны соответствовать требованиям его паспорта;

-

- наличие действующих свидетельств о поверке и других документов, подтверждающих прохождение первичной или периодической поверки;

-

- наличие и целостность пломб и клейм.

При наличии дефектов тепловычислитель подлежит забраковыванию и направлению в ремонт.

-

6.2. Опробование тепловычислителя

-

6.2.1. Включение тепловычислителя

-

Соедините составные части тепловычислителя (см. «Тепловычислитель НС-МКР. Руководство по эксплуатации»). Подайте на тепловычислитель напряжение питания 220В. Через время 2^5 с тепловычислитель входит в режим отображения текущих параметров теплоносителя. При этом в верхней строке индикатора пульта оператора отображается номер трубопровода (символ «ТП№»), режим отображения текущих значений (символ «ТЕК») и текущее время - час, минуты, секунды. В нижней строке - значение параметра.

-

6.2.2. Проверка ввода/вывода информации с пульта оператора

-

6.2.2.1. Для проверки осуществить ввод нескольких значений параметров базы назначаемых данных. Правила ввода/вывода параметров базы назначаемых данных с пульта оператора приведены в документе «Тепловычислитель НС-МКР. Руководство по эксплуатации».

-

6.2.2.2. Тепловычислитель считается выдержавшим испытание, если ввод/вывод информации с пульта оператора производится без ошибок.

-

-

6.2.3. Проверка ввода/вывода информации с компьютера

-

6.2.3.1. Подключить тепловычислитель к компьютеру. Схема подключения приведена в приложении А.

-

6.2.3.2. На компьютере запустить программу «НС-МКР-Конфигуратор».

6.2.3.3. Проверить возможность

-

записи считывания параметров базы

назначаемых данных.

«НС-МКР-Конфигуратор»

Правила работы с приведены в документе

программой «Программа

«НС-МКР-Конфигуратор». Руководство оператора».

-

6.2.3.4. Тепловычислитель считается выдержавшим испытание, если запись и считывание информации базы назначаемых данных производится без ошибок.

-

6.3. Проверка метрологических характеристик тепловычислителя

-

6.3.1. Определение соответствия приведенных погрешностей при измерении давления и объемного расхода теплоносителя допустимым пределам

-

6.3.1.1. Подключить тепловычислитель к компьютеру. На компьютере запустить на исполнение программу «НС-МКР-Конфигуратор».

-

6.3.1.2. Включить тепловычислитель. Установить поверочные параметры базы назначаемых данных (см.5.2).

-

6.3.1.3. Определить номера токовых входов тепловычислителя согласно информации приложения В и таблиц Г.1...Г.6 приложения Г по правилу:

-

-

Токовые входы разделить на группы по 16 входов.

-

6.3.1.4. Для проверки первой группы входов установить общесистемные параметры PAR_P1.PAR_P16 и PAR_G1.PAR_G16 равными номерам первой группы токовых входов (в порядке возрастания номеров). Здесь и далее ввод параметров базы назначаемых данных, а также считывание результатов допускается проводить как с компьютера, так и с пульта оператора.

-

6.3.1.5. Подключить калибратор СА51 к входу, номер которого указан в PAR_P1. Схема подключения приведена на рисунке Г.1 приложения Г.

-

6.3.1.6. Последовательно установить на входе сигнал величиной 2%, 25%, 50%, 75% и 98%, см. таблица Б.1 приложения Б. По истечении времени не менее 20 с после установки входного сигнала считать числовые значения давления и объемного расхода теплоносителя в трубопроводе ТР1.

-

6.3.1.7. Последовательно подключать калибратор к входам, номера которых указаны в PAR_P2.PAR_P16 2.16 и провести проверку по 6.3.1.6. При этом значения давления и расхода теплоносителя считывать в трубопроводах Тр2... Тр16 соответственно.

-

6.3.1.8. Для проверки второй группы входов установить общесистемные параметры PAR_P1.PAR_P16 и PAR_G1.PAR_G16 равными номерам второй группы токовых входов (в порядке возрастания номеров).

-

6.3.1.9. Провести проверку второй группы входов по 6.3.1.5.6.3.1.7.

-

6.3.1.10.Аналогично провести проверку остальных групп токовых входов тепловычислителя.

-

6.3.1.11.Тепловычислитель считается выдержавшим испытание каналов измерения давления и объемного расхода теплоносителя если отклонение от расчетных значений:

-

- давления 0,1 МПа; 1,25 МПа; 2,5 МПа; 3,75 МПа; 4,9 МПа не превышает ±0,004 МПа

-

- объемного расхода 8 м3/ч; 100 м3/ч; 200 м3/ч; 300 м3/ч; 392 м3/ч не превышает ±0,32 м3/ч.

-

6.3.2. Определение соответствия приведенной погрешности при измерении перепада давления допустимым пределам

-

6.3.2.1. Установить общесистемные параметры PAR_ FM1...PAR _FM16 равными 99, PAR GD1.PAR GD16 равными 0.

-

6.3.2.2. Установить параметры по трубопроводам: PAR_10 равными 1000 кПа.

-

6.3.2.3. Определить номера токовых входов тепловычислителя согласно 6.3.1.13. Токовые входы разделить на группы по 16 входов.

-

6.3.2.4. Для проверки первой группы входов установить общесистемные параметры PAR_G1.PAR_G16 равными номерам первой группы токовых входов (в порядке возрастания номеров).

-

6.3.2.5. Подключить калибратор СА51 к входу, номер которого указан в PAR_G1. Схема подключения приведена на рисунке Г.1 приложения Г.

-

6.3.2.6. Последовательно установить на выходе калибратора сигнал величиной 2%, 25%, 50%, 75% и 98%, см. таблицу Б.1 приложения Б. По истечении времени не менее 20 с после установки входного сигнала считать числовые значения перепада давления в трубопроводе ТР1.

-

6.3.2.7. Последовательно подключать калибратор к входам, номера которых указаны PAR_G2. PAR_G16 и произвести проверку по 6.3.2.6. При этом значения перепада давления считывать в трубопроводах ТР2...ТР16 соответственно.

-

6.3.2.8. Для проверки второй группы входов установить общесистемные параметры PAR_G1.PAR_G16 равными номерам второй группы входов (в порядке возрастания номеров).

-

6.3.2.9. Провести проверку входов второй группы по 6.3.2.5, 6.3.2.7.

-

6.3.2.10. Аналогично провести проверку остальных групп токовых входов тепловычислителя.

-

6.3.2.11. Тепловычислитель считается выдержавшим испытание каналов измерения перепада давления теплоносителя, если отклонение от расчетных значений 20 кПа, 250 кПа, 500 кПа, 750 кПа, 900 кПа не превышает ±0,8 кПа.

-

-

6.3.3. Определение абсолютной погрешности при измерении температуры теплоносителя

-

6.3.3.1. Установить поверочные параметры базы назначаемых данных (см.5.2).

-

6.3.3.2. Определить номера входов термопреобразователей сопротивления тепловычислителя согласно информации приложения В и таблиц Г1...Г6 по правилу:

-

Номер входа = Адрес модуля • 20 + Номер входа термопреобразователя термопреобразователя

сопротивления сопротивления модуля

тепловычислителя

Установить общесистемные параметры PAR_T1...PAR_T16 равными номерам входов термопреобразователей сопротивления (в порядке возрастания номеров).

-

6.3.3.3. Подключить магазин сопротивления к входу термопреобразователя сопротивления, номер которого указан в PAR_T1. Схема подключения приведена на рис. Г2 приложения Г.

-

6.3.3.4. Последовательно установить на входе модуля сопротивление, соответствующее указанному в табл. Б2 приложения Б. По истечении времени не менее 20 с после установки сопротивления считать числовые значения температуры теплоносителя в трубопроводе Тр1.

-

6.3.3.5. Последовательно подключать магазин сопротивления к входам термопробразователя сопротивления, номера которых указаны в PAR_T2.PAR_T16 и производить проверку входов по 6.3.3.4. При этом значения температуры теплоносителя считывать в трубопроводах ТР2.. .ТР16 соответственно.

-

6.3.3.6. Тепловычислитель считается выдержавшими испытание каналов сопротивления, если абсолютная погрешность измерения температуры теплоносителя составляет ±0,25ОС для каналов измерения температуры воды (модули ввода сигналов исполнений ХХ1 и ХХ2) и ±0,6ОС для каналов измерения температуры пара (модули ввода сигналов исполнений ХХ4 и ХХ5). При этом разность показаний температуры между любыми двумя каналами измерения температуры воды не превышает ±0,1ОС.

-

6.3.4. Определение соответствия относительных погрешностей вычисления массового расхода теплоносителя и тепловой мощности теплоносителя допустимым пределам

-

6.3.4.1. Установить общесистемные параметры PAR G1...PAR G16, PAR_P 1. PAR_P 16, PAR_T 1. PAR_T 16 равными 0. Установить общесистемные параметры PAR_TH1.PAR_TH16 следующим образом:

-

-

- для каналов измерения температуры воды (входы термопреобразователей сопротивлений модулей ввода сигналов исполнений ХХ1 и ХХ2) установить значение параметра равным 0 (теплоноситель вода);

-

- для каналов измерения температуры пара (входы термопреобразователей сопротивлений модулей ввода сигналов исполнений ХХ4 и ХХ5) установить значение параметра равным 2 (теплоноситель перегретый пар).

-

6.3.4.2. Установить значения параметров по трубопроводам PAR3, PAR14 и PAR7 для каналов с теплоносителем - вода согласно первой строке табл.6.1, а для каналов с теплоносителем пар согласно первой строке таблицы 6.2.

-

6.3.4.3. По истечении времени не менее 20 с считать показания массового расхода и тепловой мощности теплоносителя в трубопроводах ТР1.ТР16.

-

6.3.4.4. Последовательно устанавливать значения параметров PAR3, PAR14 и PAR7 для каналов с теплоносителем - «вода» согласно строкам 2.5 таблицы 6.1, а для каналов с теплоносителем «пар» согласно строкам 2.5 таблицы 6.2. По истечении времени не менее 20 с после установки считать показания массового расхода и тепловой мощности теплоносителя в трубопроводах Тр1.Тр16.

-

6.3.4.5. Тепловычислитель считается выдержавшим испытание, если показания находятся в диапазоне допустимых показаний согласно таблицам 6.U6.2.

-

6.4.1. Определение относительной погрешности измерения времени осуществляется по сигналам точного времени, передаваемым по радио.

По шестому сигналу точного времени зафиксировать показания часов тепловычислителя. Через сутки (контрольное время) по шестому сигналу точного времени снова зафиксировать показания часов тепловычислителя.

-

6.4.2. Для проверки энергонезависимости часов тепловычислитель должен быть отключен от питающей сети в течение контрольного времени не менее чем на 12 часов.

-

6.4.3. Тепловычислитель считается выдержавшим испытание по измерению времени, если разность зафиксированных показаний часов и эталона не превышает ±5 с.

Таблица 6.1

|

№ строки |

Константа температуры теплоносителя (PAR3), ОС |

Константа объемного расхода теплоносителя (PAR14), м3/ч |

Константа давления теплоносителя (PAR7), МПа |

Расчетное значение массового расхода теплоносителя, т/ч |

Диапазон допустимых показаний массового расхода теплоносителя, т/ч |

Расчетное значение тепловой мощности, ГДж/ч |

Диапазон допустимых значений тепловой мощности, ГДж/ч |

|

1 |

10 |

100,0 |

1,0 |

100,02 |

99,969+ 100,07 |

4,301 |

4,303+ 4,298 |

|

2 |

50 |

100,0 |

1,0 |

99,843 |

99,793+ 99,892 |

20,767 |

20,777+ 20,756 |

|

3 |

100 |

100,0 |

1,0 |

95,859 |

95,942 + 95,811 |

40,232 |

40,2199 + 40,244 |

|

4 |

120 |

100,0 |

1,0 |

94,322 |

94,369+ 94,274 |

47,566 |

47,589+ 47,542 |

|

5 |

150 |

100,0 |

1,0 |

91,7091 |

91,754+ 91,663 |

58,006 |

58,035+ 58,976 |

Таблица 6.2

|

№ строки |

Константа температуры теплоносителя (PAR3), ОС |

Константа объемного расхода теплоносителя (PAR14), м3/ч |

Константа давления теплоносителя (PAR7), МПа |

Расчетное значение массового расхода теплоносителя, т/ч |

Диапазон допустимых показаний массового расхода теплоносителя, т/ч |

Расчетное значение тепловой мощности, ГДж/ч |

Диапазон допустимых значений тепловой мощности, ГДж/ч |

|

1 |

190 |

100,0 |

1,0 |

0,4995 |

0,4997+ |

1,4 |

1,4007+ |

|

0,4992 |

1,3993 | ||||||

|

2 |

250 |

100,0 |

1,0 |

0,43 |

0,4302+ |

1,265 |

1,2656+ |

|

0,4297 |

1,2643 | ||||||

|

3 |

300 |

100,0 |

1,0 |

0,388 |

0,3882+ |

1,183 |

1,1835+ |

|

0,3878 |

1,1824 | ||||||

|

4 |

350 |

100,0 |

1,0 |

0,353 |

0,35317+ |

1,1147 |

1,1152+ |

|

0,3528 |

1,1141 | ||||||

|

5 |

370 |

100,0 |

1,0 |

0,342 |

0,34217+ |

1,096 |

1,09654+ |

|

0,31829 |

1,09545 |

-

7.1. Положительные результаты первичной поверки оформляются записью в паспорте тепловычислителя, удостоверенной нанесением оттиска госповерительного клейма.

-

7.2. После проведения поверки, при ее положительных результатах, проводится опломбирование тепловычислителя.

-

7.3. В случае отрицательных результатов первичной поверки тепловычислитель возвращается в производство на доработку, после чего подлежит повторной поверке.

-

7.4. При отрицательных результатах поверки (поверяемый тепловычислитель забракован) тепловычислитель не допускают к дальнейшему применению, в паспорте вносят запись о непригодности тепловычислителя к эксплуатации, клеймо предыдущей поверки гасят, свидетельства аннулируют. На такие тепловычислители выдаются извещения о непригодности.

ПРИЛОЖЕНИЕ А

(обязательное)

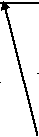

Схемы подключения тепловычислителя HC-МКР к компьютеру|

HC-МКР |

Модуль CPU320DS |

|

СОМ1 |

X1

Схема подключения при исполнении тепловычислителя с интерфейсом RS485

КОМПЬЮТЕР

IBM-PC

~220В

Источник питания 9 В, 0,8 А

Х1 - вилка DB9

|

Цепь |

Конт. |

|

IN/OUT+ |

6 |

|

IN/OUT- |

7 |

X2

Адаптер интерфейсов I 7520

RS485

|

1 |

DATA+ |

|

2 |

DATA- |

|

9 |

+Vs |

|

10 |

GND |

Х2 розетка из комплекта I7520

|

Конт. |

Цепь |

|

1 |

Data + |

|

2 |

Data - |

(Z>

ю

ю

|

Цепь |

Конт. |

|

RxD |

2 |

|

TxD |

3 |

|

GND |

5 |

Х3 - вилка DB9

COM1/(COM2)

X4

Х4 - розетка DB9 (DB25)

|

Контакт |

Цепь | |

|

25 PIN |

9 PIN | |

|

2 |

3 |

TxD |

|

3 |

2 |

RxD |

|

7 |

5 |

GND |

|

HC-МКР |

Модуль CPU320DS СОМ1 |

Схема подключения при исполнении тепловычислителя с |

КОМПЬЮТЕР IBM-PC | |

|

1 |

J X1 |

интерфейсом RS232 |

COM1/(COM2) | |

0Z

ПРИЛОЖЕНИЕ Б (обязательное)

Таблицы значений входных сигналовТаблица Б.1

Таблица значений входных токовых сигналов

|

Исполнение модуля ввода сигналов (диапазон входного токового сигнала) |

Значение входного токового сигнала в % от максимального значения диапазона и соответствующее ему значение в абсолютных единицах | ||||

|

2% |

25% |

50% |

75% |

98% | |

|

Х5Х (0^5 мА) |

0,1 мА |

1,25 мА |

2,5 мА |

3,75 мА |

4,9 мА |

|

Х6Х (0:20 мА) |

0,4 мА |

5 мА |

10 мА |

15 мА |

19,6 мА |

|

Х7Х (4:20 мА) |

4,32 мА |

8 мА |

12 мА |

16 мА |

19,68 мА |

Таблица Б.2

Таблица значений входных сигналов сопротивления

|

Исполнение модуля ввода сигналов (тип подключаемых термопреобразователей сопротивления) |

Расчетное значение температуры и соответствующее ей значение сопротивления (Ом) | |||||||

|

5ОС |

40ОС |

80ОС |

100ОС |

150ОС |

180ОС |

250ОС |

350ОС | |

|

ХХ1 (50М W100=1,428) |

51,07 |

58,56 |

67,11 |

71,39 |

82,08 |

88,5 |

- |

- |

|

ХХ2 (100М W100=1,428) |

102,14 |

117,11 |

134,22 |

142,78 |

164,16 |

177,00 |

- |

- |

|

ХХ4 (50П W100=1,391) |

50,93 |

57,89 |

65,69 |

69,56 |

19,12 |

84,78 |

97,80 |

115,89 |

|

ХХ5 (100П W100=1,391) |

101,98 |

115,78 |

131,38 |

139,11 |

158,23 |

169,56 |

195,59 |

231,78 |

ПРИЛОЖЕНИЕ В (обязательное)

Список номеров входов, зарезервированных за модулями ввода сигналов|

Адрес модуля * |

Номера входов модуля |

|

0 |

1...20 |

|

1 |

21...40 |

|

2 |

41...60 |

|

3 |

61...80 |

Устанавливается переключателем на задней стенке модуля ввода сигналов.

ПРИЛОЖЕНИЕ Г

(обязательное)

Распределение входов в модулях ввода сигналов и схемы подключения к модулям ввода сигналовТаблица Г.1

Распределение входов модуля ввода сигналов исполнения Ai-NOR/RTD-1XX

|

Номера контактов на разъеме |

Назначение входа |

Номера разъемов и входов модуля | ||||

|

ХА1 |

ХА2 |

ХА3 |

ХА4 |

ХА5 | ||

|

1, 2 |

токовый вход |

1 |

5 |

9 |

13 |

17 |

|

3, 4 |

токовый вход |

2 |

6 |

10 |

14 |

18 |

|

5, 6 |

токовый вход |

3 |

7 |

11 |

15 |

19 |

|

7, 8 |

токовый вход |

4 |

8 |

12 |

16 |

20 |

Таблица Г.2

Распределение входов модуля ввода сигналов исполнения Ai-NOR/RTD-2XX

|

Номера контактов на разъеме |

Назначение входа |

Номера разъемов и входов модуля | |||

|

ХА1 |

ХА2 |

ХА3 |

ХА4 | ||

|

1, 2 |

токовый вход |

1 |

5 |

9 |

13 |

|

3, 4 |

токовый вход |

2 |

6 |

10 |

14 |

|

5, 6 |

токовый вход |

3 |

7 |

11 |

15 |

|

7, 8 |

токовый вход |

4 |

8 |

12 |

16 |

|

1, 2, 3, 4 |

Вход термопреобразователя сопротивления |

ХА5 |

17 | ||

|

5, 6, 7, 8 |

Вход термопреобразователя сопротивления |

18 | |||

Таблица Г.3

Распределение входов модуля ввода сигналов исполнения Ai-NOR/RTD-3XX

|

Номера контактов на разъеме |

Назначение входа |

Номера разъемов и входов модуля | |||

|

ХА1 |

ХА2 | ||||

|

1, 2, 3, 4 |

Вход термопреобразователя сопротивления |

1 |

3 | ||

|

5, 6, 7, 8 |

Вход термопреобразователя сопротивления |

2 |

4 | ||

|

1, 2 |

токовый вход |

ХА3 |

ХА4 |

ХА5 | |

|

5 |

9 |

13 | |||

|

3, 4 |

токовый вход |

6 |

10 |

14 | |

|

5, 6 |

токовый вход |

7 |

11 |

15 | |

|

7, 8 |

токовый вход |

8 |

12 |

16 | |

Таблица Г.4

Распределение входов модуля ввода сигналов типа Ai-NOR/RTD-4XX

|

Номера контактов на разъеме |

Назначение входа |

Номера разъемов и входов модуля | |||

|

ХА1 |

ХА2 | ||||

|

1, 2 |

токовый вход |

1 |

5 | ||

|

3, 4 |

токовый вход |

2 |

6 | ||

|

5, 6 |

токовый вход |

3 |

7 | ||

|

7, 8 |

токовый вход |

4 |

8 | ||

|

ХА3 |

ХА4 |

ХА5 | |||

|

1, 2, 3, 4 |

Вход термопреобразователя сопротивления |

9 |

11 |

13 | |

|

5, 6, 7, 8 |

Вход термопреобразователя сопротивления |

10 |

12 |

14 | |

Таблица Г.5

Распределение входов модуля ввода сигналов типа Ai-NOR/RTD-5XX

|

Номера контактов на разъеме |

Назначение входа |

Номера разъемов и входов модуля | ||||

|

ХА1 |

ХА2 |

ХА3 |

ХА4 | |||

|

1, 2, 3, 4 |

Вход термопреобразователя сопротивления |

1 |

3 |

5 |

7 | |

|

5, 6, 7, 8 |

Вход термопреобразователя сопротивления |

2 |

4 |

6 |

8 | |

|

1, 2 |

токовый вход |

9 | ||||

|

3, 4 |

токовый вход |

10 |

ХА5 | |||

|

5, 6 |

токовый вход |

11 | ||||

|

7, 8 |

токовый вход |

12 | ||||

Таблица Г.6

Распределение входов модуля ввода сигналов исполнения Ai-NOR/RTD-6XX

|

Номера контактов на разъеме |

Назначение входа |

Номера разъемов и входов модуля | ||||

|

ХА1 |

ХА2 |

ХА3 |

ХА4 |

ХА5 | ||

|

1, 2, 3, 4 |

Вход термопреобразователя сопротивления |

1 |

3 |

5 |

7 |

9 |

|

5, 6, 7, 8 |

Вход термопреобразователя сопротивления |

2 |

4 |

6 |

8 |

10 |

XA1

|

1 |

-0 |

H |

Калибратор | |

|

2 |

-0 |

L |

СА51 | |

|

3 |

-------------------- |

H |

Калибратор | |

|

4 |

-------------------- |

L |

СА51 | |

|

5 |

-------------------- |

H |

К алибратор | |

|

6 |

-------------------- |

L |

СА51 | |

|

7 |

-------------------- |

H |

К алибратор | |

|

8 |

--------------------1.0 |

L |

СА51 | |

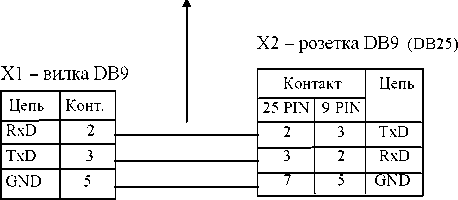

Рис.Г.1. Схема подключения калибратора к токовым входам разъема ХА1.

Подключение к токовым входам разъемов ХА2.. .ХА5 аналогично.

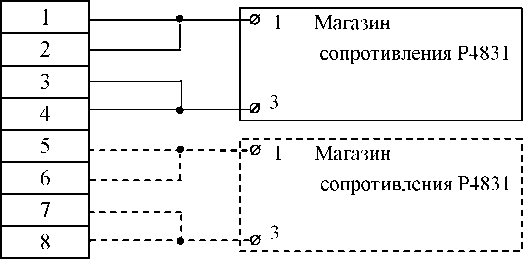

XA1

Рис. Г.2. Схема подключения магазина сопротивления к входу термопреобразователя сопротивления разъема ХА1.

Подключение к входам разъемов ХА2.ХА5 аналогично.

180906

053_00

000000

000000