Методика поверки «СИСТЕМЫ ИЗМЕРИТЕЛЬНЫЕ ИС-2-Ц4Н/Ц1А» (МП ИС-2-Ц4Н/Ц1А)

УТВЕРЖДАЮ

УТВЕРЖДАЮ

Заместитель генерального директора

ФГУП «ЦИАМ им. П.И. Баранова»

Заместитель директора по производственной метрологии

В.Г. Марков

2016 г.

СОГЛАСОВАНО

^слигуг

ФГУП «ВНИИМС»

Иванникова

2016 г.

Генеральный директор

2016 г.

СИСТЕМЫ ИЗМЕРИТЕЛЬНЫЕ ИС-2-Ц4Н/Ц1А

МЕТОДИКА ПОВЕРКИ

МП ИС-2-Ц4Н/Ц1А

Москва

2016

СОДЕРЖАНИЕ

Стр.

6.4.3 Определение (контроль) метрологических характеристик

-

6.5 Обработка результатов измерений

-

6.5.1 Определение погрешностей измерительных каналов полного и статического

-

-

6.5.2 Определение погрешностей измерительного канала давлений газа и жидкостей по

Относительная погрешность ИК постоянного тока и ИК электрического сопротивления ..28

-

8 ПОВЕРКА МОДУЛЯ ИЗМЕРЕНИЙ ЧАСТОТЫ ВРАЩЕНИЯ РОТОРОВ

-

8.5 Обработка результатов измерений

-

8.5.1 Определение погрешности измерительного канала частоты переменного тока,

-

соответствующей частоте вращения ротора

И ПОВЕРКА МОДУЛЯ ИЗМЕРЕНИЙ РАЗМЕРОВ, СКОРОСТИ И УДЕЛЬНОГО ОБЪЕМА СФЕРИЧЕСКИХ ЧАСТИЦ В ПОТОКЕ ВОЗДУХА

-

11.3 Определение погрешности ИК удельного объемного расхода сферических частиц. 44

12 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

ОБОЗНАЧЕНИЯ

-

1 МИС -модуль измерений силы от тяги двигателя;

-

2 МИРТ - модуль измерений массового расхода топлива;

-

3 МИД - модуль измерений давления и перепада давления газа и жидкости;

-

4 МИТ - модуль измерений температуры газа и жидкости;

-

5 МИЧВ - модуль измерений частоты вращения роторов;

-

6 МИВ - модуль измерений относительной влажности воздуха на входе в двигатель;

-

7 МИДП - модуль измерений динамических параметров элементов двигателя;

-

8 МИРЧ - модуль измерений сферических частиц в потоке воздуха

-

9 ИК - измерительный канал;

-

10 ИЗ - измеряемое значение;

-

11 ВП - верхний предел измерения;

-

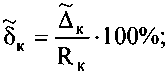

12 ДМП - динамометрическая платформа;

-

13 ТПР - турбинный преобразователь расхода топлива;

-

14 ИУ - измерительный участок, включающий ТПР;

-

15 ТПУ - эталонная трубопоршневая установка для поверки ТПР;

-

16 СКО - среднеквадратическое отклонение случайной величины.

1 ВВЕДЕНИЕ

Настоящая Методика поверки распространяется на системы измерений ИС-2 Ц4Н/Ц1А стендов Ц-4Н/Ц1А ФГУП «ЦИАМ им. П.И. Баранова» и устанавливает методики ее первичной и периодических поверок. Методика выполнена в соответствии с Рекомендацией РМГ 51-2002 «ГСОЕИ. Документы на методики поверки средств измерений. Основные положения» и ГОСТ Р 8.596-2002 «ГСОЕИ. Метрологическое обеспечение измерительных систем. Основные положения».

Системы измерений ИС-2-Ц4Н/Ц1А (далее системы ИС-2-Ц4Н/Ц1 А) проектировалась из компонентов, изготавливаемых различными производителями и принимаемых как законченные изделия непосредственно на месте эксплуатации (тип измерительных систем ИС-2 по ГОСТ Р 8.596-2002).

Системы ИС-2 Ц4Н/Ц1 Асодержат следующие измерительные модули:

-

- модуль измерений силы от тяги двигателя - МИС;

-

- модуль измерений массового расхода топлива - МИРТ;

-

- модуль измерений давления - МИД;

-

- модуль измерений температуры - МИТ;

-

- модуль измерений частоты вращения роторов - МИЧВР;

-

- модуль измерений относительной влажности - МИВ;

-

- модуль измерений динамических параметров - МИДП;

-

- модуль измерений параметров сферических частиц в потоке воздуха - МИЧВ.

При разработке Методики поверки систем ИС-2 Ц4Н/Ц1А использовались следующие НТД:

-

- ГОСТ Р ИСО 5725 -2002 Точность (правильность и прецизионность) методов и результатов измерений;

-

- ГОСТ 8.596-2002 Государственная система обеспечения единства измерений. Метрологическое обеспечение измерительных систем. Основные положения;

-

- ГОСТ 22520-85 Датчики давления, разрежения и разности давлений с электрическими аналоговыми выходными сигналами ГСП. Общие технические условия»;

-

- ГОСТ 8.009-84 Государственная система обеспечения единства измерений. Нормируемые метрологические характеристики средств измерений;

-

- ГОСТ Р 8.736-2011 Государственная система обеспечения единства измерений. Измерения прямые многократные. Методы обработки результатов измерений. Основные положения;

-

- ГОСТ Р 8. 624 - 2006 Термометры сопротивления из платины, меди и никеля. Методика поверки;

-

- ГОСТ 6651-2009 ГСП. Термопреобразователи сопротивления из платины, меди и никеля. Общие технические требования и методы испытаний;

-

- ГОСТ Р 8.585-2001 Государственная система обеспечения единства измерений. Термопары. Номинальные статические характеристики преобразования;

-

- ГОСТ 8.338-2002 Государственная система обеспечения единства измерений. Преобразователи термоэлектрические. Методика поверки;

-

- ГОСТ 8.129-99 Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений времени и частоты;

-

- ГОСТ 8.25-77 ГСП. Нормирование и определение динамических характеристик аналоговых средств измерений. Основные положения;

-

- ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты;

-

- ОТУ-2012 Общие технические условия на изготовление, ремонт, приёмку и поставку авиационных серийных двигателей для воздушных судов;

-

- OCT 1 010021-93 Стенды испытательные авиационных газотурбинных двигателей. Общие требования;

-

- ОСТ 1 02517-84 ОСОЕИ. Силоизмерительные Системы испытательных стендов. Методика поверки;

-

- ОСТ 1 02512-84 ОСОЕИ. Системы силоизмерительные испытательных стендов авиационных ГТД. Общие требования;

-

- ОСТ 1 02677-89 ОСОЕИ. Силоизмерительные Системы испытательных стендов газотурбинных двигателей. Общие требования к поверочным и стендовым градуировочным устройствам;

-

- ОСТ 1 02555-85 Система измерения расхода воздуха с коллектором на входе авиационных ГТД при стендовых испытаниях. Общие требования;

-

- ОСТ 1 00487-83 Отраслевая система обеспечения единства измерений.

Метрологическое обеспечение испытаний газотурбинных двигателей. Аттестация измерительных каналов информационно-измерительных систем;

-

- МИ 2070-90 Государственная система обеспечения единства измерений. Государственная поверочная схема для средств виброперемещения, виброскорости и виброускорения в диапазоне частот от 3-10’1 до 2-Ю4 Гц;

-

- МИ 3290-2010 ГСОЕИ. Рекомендации по подготовке, оформлению и рассмотрению материалов испытаний средств измерений в целях утверждения типа;

-

- МИ 677-84 Преобразователи давления измерительные электрические ИПД и комплексы для измерения давления цифровые ИПДЦ. Методы поверки.

-

- РМГ 51-2002 ГСОЕИ. Документы на методики поверки средств измерений. Основные положения;

-

- РМГ 29-99 ГСОЕИ. Метрология. Основные термины и определения;

-

- РТМ 1574-77 Метод определения расхода воздуха через авиационные ГТД на испытательных стендах;

-

- Методика 77-87 Система измерения расхода воздуха с коллектором на входе авиационных газотурбинных двигателей при стендовых испытаниях. Порядок выполнения измерений.

Допускается проведение поверки отдельных измерительных каналов и (или) отдельных автономных блоков из состава систем.

Интервал между поверками систем ИС-2 Ц4Н/Ц1А -1 год.

-

1.1 Опробование и процедура подтверждения ПО

-

1.1.1 При опробовании системы необходимо:

-

- включить систему, подав напряжение питания на все ее компоненты;

-

- запустить ПО, которое хранится непосредственно на компьютерах измерительных систем ИС-2-Ц4Н/Ц1А имеющих свои пароли.

Процедура подтверждения ПО;

-

- проверить настройку режимов работы измерительных модулей;

-

- выбрать количество и тип измерительных каналов;

-

- просмотреть измеряемый сигнал в реальном масштабе времени в различном представлении (графики, пиктограммы или цифровые значения);

-

- записать в долговременную память измеренные значения.

-

1.1.1.1 Управление всеми режимами осуществляется через графический интерфейс в диалоговом режиме. Элементы управления интерфейсом имеют уникальные либо надпись, либо пиктограмму, позволяющие понять их назначение.

-

1.1.1.2 Используемое специализированное программное обеспечение не вносит дополнительных погрешностей к основным метрологическим и техническим характеристикам Системы, поскольку вычислительные операции в Системе используются только для алгебраических преобразований, а метрологические характеристики измерительных каналов нормированы в целом, с учетом работы программного обеспечения.

-

1.1.2 Выбрать один из ИК системы. Нажать кнопку «Градуировка» в строке, соответствующей выбранному ИК.Подать на вход выбранного ИК значение физической величины в пределах диапазона измерений ИК.

-

1.1.3 Изменять в сторону увеличения и/или уменьшения значение физической величины в пределах диапазона измерений ИК. Контролировать в окне «текущее значение» изменение значения физической величины.

-

1.1.4 Результаты опробования считать положительными, если при изменении значения физической величины происходит изменение показаний в окне «текущее значение» выбранного ИК системы.

2 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ

Поверка систем ИС-2 Ц4Н/Ц1А должна проводиться поверителями метрологических служб юридических лиц, аккредитованных федеральным агентством по техническому регулированию и метрологии РФ.

Право на проведение поверки общепромышленных средств измерения (датчиков, кондиционеров и др.) не является достаточным основанием для проведения поверки стендовых систем, предназначенных для испытаний авиационных ГТД.

К поверке измерительных систем допускаются лица, аттестованные на звание поверителя по соответствующим параметрам и имеющие опыт поверки указанных измерительных модулей МИС, МИРТ, МИД, МИТ, МИДП, МИЧВР, МИРЧ и МИВ.

3 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И УСЛОВИЯ ПОВЕРКИ

При проведении поверки систем ИС-2 Ц4Н/Ц1А должны соблюдаться требования по технике безопасности, производственной санитарии и охране окружающей среды, изложенные в Руководстве по эксплуатации систем РЭ ИС-2-Ц4Н/Ц1 А.

При проведении поверки должны соблюдаться следующие условия:

-

- параметры электрического питания:

-

1) напряжение, В..................................................................от 187 до 242;

-

2) частота, Гц............................................................................от 49 до 51;

-

3) потребляемая мощность, кВт...............................................................10.

-

- рабочие условия эксплуатации систем:

-

1) температура воздуха, °C (К)...................................от 10 до 30 (от 283 до 303);

-

2) относительная влажность воздуха при температуре 25 °C, %..............от 50 до 80;

-

3) атмосферное давление, мм рт. ст. (кПа).................от 93 до 108 (от 697 до 810).

-

- отсутствие ударных и вибрационных воздействий на измерительные модули в момент отсчета и регистрации их показаний.

При проведении поверочных работ условия окружающей среды рабочих эталонов должны соответствовать требованиям, указанным в их инструкциях по эксплуатации.

4 ПОВЕРКА МОДУЛЯ ИЗМЕРЕНИЙ СИЛЫ ОТ ТЯГИ ДВИГАТЕЛЯ

-

4.1 Операции поверки МИС

Операции поверки МИС представлены в таблице 1.

Таблица 1

|

Наименование операций поверки |

Номер пункта МП |

Проведение операций | |

|

первичная поверка |

периодическая поверка | ||

|

|

+ |

+ |

|

2.1 Определение порога реагирования МИС |

4.4.1,4-5.1 |

+ |

+ |

|

2.2 Определение коэффициента устойчивости МИС |

4.4.2, 4.5.2 |

+ |

- |

|

2.3 Определение случайной составляющей основной |

4.4.3,4.5.3 |

+ |

+ |

|

погрешности ИК МИС 2.4 Определение систематической составляющей основной погрешности |

4.4.4,4.5.4 |

+ |

+ |

|

ИКМИС 2.5 Определение основной погрешности ИК МИС |

4.4.5,4.5.5 |

+ |

+ |

-

4.2 Средства поверки

Средства поверки МИС представлены в таблице 2.

Таблица 2

|

Номер пункта МП |

Наименование и тип основного или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

4.4.1 |

Гири типа ГО - 4 - 1110, диапазон от 10 мг до 500 г, класс точности Ml. |

|

4.4.2 |

Динамометр типа ДОР-0,1. Индикатор часового типа ИЧ -10, цена деления 0,01 мм |

|

4.4.4 |

Стендовое градуировочное устройство с погрешностью ±0,2 % по ОСТ 102677-89 (входит в состав МИС), переносной источник света |

Продолжение таблицы 2

|

4.4.3; 4.4.4 |

Термометр жидкостной стеклянный технический по ГОСТ 28498-90, диапазон измерения от 0 до 100 °C, кл.т. 1; индикатор часового типа ИЧ-10 ГОСТ 577-68, цена деления 0,01мм |

|

4.5 |

ОСТ 1 02517-84 |

Примечание - Допускается применение других средств измерения, технические и метрологические характеристики которых не уступают указанным в таблице 2.

-

4.3 Подготовка к поверке

-

4.3.1 Проверить комплектность МИС и его соответствие требованиям конструкторской документации и Авиационных стандартов ОСТ 1 02512-84 и ОСТ 1 02677-89.

-

4.3.2 Провести следующие подготовительные операции;

-

-

- проверить правильность электрического и механического монтажа модуля;

-

- включить Систему согласно Руководству по ее эксплуатации;

-

- обеспечить на стенде и в пультовой указанные в разделе 4 условия для поверки модуля.

-

4.3.3 Привести МИС в рабочее состояние и измерить силу при контрольных нагрузках, равных 0; 0,5 от ВП; ВП.

-

4.3.4 Смонтировать поверочное градуировочное устройство в соответствии с требованиями проекта и Авиационного стандарта ОСТ 102677-89.

В силовую цепь поверочного градуировочного устройства вместо эталонного динамометра установить имитатор динамометра.

-

4.3.5 Обеспечить переговорную или световую (звуковую) связь между оператором поверочного градуировочного устройства и оператором МИС.

-

4.3.6 Обеспечить поверочное градуировочное устройство напряжением питания.

-

4.3.7 Проверить правильность функционирования и прочность всех элементов поверочного градуировочного устройства путём нагружения МИС последовательно нагрузками 0,3; 0,5; 0,8 и 1,1 ВП с остановкой на каждой нагрузке, выдержкой 2, 3 минуты и внешним осмотром элементов поверочного градуировочного устройства на отсутствие механических повреждений и ослабления элементов крепления. При обнаружении неисправностей провести работы по их устранению.

-

4.3.8 После снятия нагрузки с поверочного градуировочного устройства демонтировать имитатор динамометра и смонтировать вместо него эталонный динамометр.

-

4.3.9 Поместить в районе расположения эталонного динамометра термометр.

-

4.4 Проведение поверки

-

4.4.1 Определение порога реагирования МИС

-

Порог реагирования МИС определяется при нагрузке соответствующей условному нулю в следующей последовательности: положить на грузоприёмный узел, плавно (без толчков) такое количество дополнительных грузов, при котором появляется реагирование ВП силы (на 1,2 единицы считывания). Снять дополнительные гири с грузоприёмного устройства и записать вес грузов в протокол (Приложение Б). Повторить эксперимент с наложением еще четыре раза.

-

4.4.2 Определение коэффициента устойчивости ДМП МИС

ДМП освобождают от всех связей с термобарокамерой и статически уравновешивают. Последовательно прикладывают к ДМП продольно действующие нагрузки от образцового динамометра типа «ДОР-0,1» и при перемещении ДМП до 3-х мм, через каждые 0,5 мм, считывают показания динамометра и записывают в протокол (Приложение Б). Перемещение 10

ДМП относительно ТБК измеряется индикатором часового типа, установленным в плоскости передних упругих лент подвески ДМП.

-

4.4.3 Определение случайной составляющей основной погрешности

Случайная составляющая определяется по результатам 5-кратной градуировки системы с помощью стендового градуировочного устройства. Для этого необходимо выполнить следующие операции:

-

- подать напряжение питания на электрические устройства МИС и стендовое градуировочное устройство. После прогрева ВП силы в соответствии с требованиями инструкции по эксплуатации нагрузить МИС от стендового градуировочного устройства до максимального значения силы и выдержать при этой нагрузке не менее трёх минут;

-

- разгрузить МИС;

-

- нагрузить МИС до максимального значения и без выдержки разгрузить;

-

- записать в протокол (Приложение Б), время начала градуировки, температуру окружающего воздуха на стенде и нулевые показания МИС;

-

- задать от стендового градуировочного устройства последовательность из одиннадцати значений силы от нуля до максимального значения (прямой ход) и от максимального значения до нуля (обратный ход). На каждой ступени нагружения произвести регистрацию показаний МИС;

-

- повторить указанные операции ещё 4 раза, результаты занести в протокол (Приложение Б).

-

4.4.4 Определение систематической погрешности МИС

Систематическая составляющая погрешности МИС определяется путём сличения функций преобразования силоизмерительной системы, полученной в нормальных условиях при пятикратной градуировке с помощью стендового градуировочного устройства, с функцией преобразования полученной при пятикратной градуировке с помощью поверочного градуировочного устройства. Для этого необходимо выполнить следующие операции;

-

- подать напряжение на электрические устройства МИС и поверочное градуировочное устройство для прогрева ВП силы в соответствии с инструкцией по эксплуатации;

-

- замкнуть силовую цепь эталонного динамометра в поверочное градуировочное устройство;

-

- нагрузить МИС с помощью поверочного градуировочного устройства до максимального значения силы и выдержать под нагрузкой не менее трёх минут;

-

- разгрузить МИС до нуля, разомкнуть силовую цепь эталонного динамометра в поверочном градуировочном устройстве и зарегистрировать нуль динамометра поверочного градуировочного устройства и ВП силы;

-

- замкнуть силовую цепь эталонного динамометра в поверочном градуировочном устройстве и повторить нагружение и разгружение динамометра поверочного градуировочного устройства;

-

- записать в протокол (Приложение Б), время начала градуировки, температуру окружающего воздуха в боксе и показания ВП силы при нулевой нагрузке (при разомкнутой цепи эталонного динамометра поверочного градуировочного устройства);

-

- замкнуть силовую цепь эталонного динамометра в поверочном градуировочном устройстве и нагрузить МИС с помощью поверочного градуировочного устройства до максимального значения силы;

-

- разгрузить МИС до нагрузки равной от 0,2 до 0,6 нагрузки, соответствующей первой контрольной точке;

-

- задавая нагружающим устройством поверочное градуировочное устройство, по показаниям эталонного динамометра те же значения, как и при градуировке поверочного градуировочного устройства, от нуля до максимального значения , останавливаясь на каждой контрольной точке не менее чем на 10 сек. произвести регистрацию показаний ВП силы с записью в протокол (Приложение Б);

-

- после достижения нагрузки на МИС, воспроизводимой поверочным градуировочным устройством максимального значения силы, регистрации и записи показаний ВП силы при этой нагрузке, произвести плавную разгрузку МИС до значений от 0,2 до 0,6 нагрузки, соответствующей первой контрольной точке;

-

- повторить нагружение еще четыре раза;

-

- после окончания пятой градуировки разомкнуть силовую цепь эталонного динамометра в,поверочном градуировочном устройстве зарегистрировать и записать в протокол (Приложение Б) нулевые показания ВП силы, время окончания градуировки и температуру окружающего воздуха в боксе;

-

- после предварительного анализа полученных результатов градуировки МИС демонтировать поверочное градуировочное устройство.

-

4.4.5 Определение основной погрешности

Основная погрешность МИС рассчитывается по данным, полученным в п. 4.4.3 и 4.4.4

-

4.5 Обработка результатов измерений

-

4.5.1 Определение порога реагирования МИС.

-

Порог реагирования МИС стендов при действии на ДМП, кгс, определяется по

формуле;

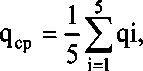

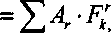

(1)

где J - передаточное отношение ПУ;

qcp - среднее арифметическое значение веса дополнительных гирь, наложенных на грузоприемный узел ПУ,

где qi - вес дополнительных гирь, положенных на грузоприёмный узел ПУ при i-том эксперименте.

Порог реагирования модуля измерения силы не должен превышать 0,02 % ВП.

-

4.5.2 Определение коэффициента устойчивости

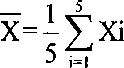

Коэффициент устойчивости определяется следующим образом. На k-ой (к = от

-

1,2 до 5) ступени нагружения рассчитывается среднее значение измеренных перемещений ПР

(3)

По результатам измерений получается массив данных (хк, Fk). Методом наименьших квадратов определяется коэффициент устойчивости куст, являющийся коэффициентом пропорциональности между силой, приложенной к ПР, и ее перемещением.

Значение коэффициента устойчивости ку нормируется АС «Системы силоизмерительные испытательных стендов авиационных ГТД. Общие требования. ОСТ 1 02512-84».

4.5.3 Вычисление оценки случайной составляющей основной погрешности МИС.

Определяют и исключают анормальные результаты наблюдений, т.е. результаты, содержащие грубые погрешности. Проверку производят на каждой контрольной точке отдельно для прямых и обратных ходов градуировок.

Расчет случайной составляющей основной погрешности Лок выполняют по ОСТ 1 02517-84 (Приложение Б).

-

4.5.4 Вычисление оценки систематической составляющей основной погрешности МИС.

Расчет систематической составляющей основной погрешности A0SK выполняют по ОСТ 1 02517-84 (Приложение Б).

-

4.5.5 Вычисление оценки основной погрешности МИС А

Оценка основной абсолютной погрешности МИС в k-ой контрольной точке Ак определяется по формуле;

ЛК = |док| +1 Aqsk| (4)

Оценка основной относительной погрешности МИС в k-ой контрольной точке Зк определяется по формуле;

А

-

5 =^--100% (5)

к R

к

Оценка основной приведенной к 0,5 Rmax погрешности МИС в k-ой контрольной точке ук определяется по формуле;

у =---5--100%

(6)

протокол

O^R^

5 max

Результаты определения (Приложение Б).

основной погрешности МИС записать в

4.6 Результаты поверки считать положительными, если значения суммарной погрешности измерения силы от тяги двигателя для каждой ступени нагружения находятся в пределах;

-

- в диапазоне от 0,5 до 1,0 Rmax....................................................±0,3 % Rk

-

- в диапазоне от 0 до 0,5 Rmax...........................................±0,3% от 0,5 Rmax

В противном случае проводится исследование системы с целью определения причин несоответствия.

Допускается проведение поверки отдельных измерительных каналов и (или) отдельных автономных блоков из состава МИС.

5 ПОВЕРКА МОДУЛЯ ИЗМЕРЕНИЙ МАССОВОГО РАСХОДА ТОПЛИВА

-

5.1 Операции поверки МИРТ

-

5.1.1 Операции поверки ИК МИРТ

Операции поверки ИК МИРТ представлены в таблице 3.

Таблица 3

|

Наименование операций поверки |

Номер пункта МП |

Проведение операций | |

|

первичная поверка |

периодическая поверка | ||

|

1 Подготовка к поверке |

5.3.1 |

+ |

+ |

|

2 Проведение поверки |

5.4 |

+ |

+ |

|

5.4.1 |

+ |

+ |

|

случайной погрешности электронной части ИК объемного расхода топлива 2.3 Определение систематической и |

5.4.2; 5.5.1 |

+ |

+ |

|

случайной погрешности ИК сопротивления электрическому току, соответствующего температуре топлива |

7.4.4; 7.5.1 |

+ |

+ |

|

2.4 Определение систематической погрешности термометра сопротивления |

7.5.2 |

+ |

+ |

|

2.5 Определение суммарной погрешности измерения температуры |

7.5.3 |

+ |

+ |

|

топлива 2.5 Определение систематической |

5.5.3 |

+ |

+ |

|

погрешности ИК плотности топлива 2.6 Определение суммарной погрешности измерения массового расхода топлива |

5.5.5-5.5.7 |

+ |

+ |

-

5.1.2 Операции поверки турбинных преобразователей расхода (ТПР) Операции поверки ТПР представлены в таблице 4.

Таблица 4

|

Наименование операций поверки |

Номер пункта МП |

Проведение операций | |

|

первичная поверка |

периодическая поверка | ||

|

1. Подготовка к поверке |

5.3.2 |

+ |

+ |

|

1.1. Внешний осмотр и опробование |

5.4.3.1 |

+ |

+ |

|

2. Проведение поверки |

5.4.3 |

+ |

+ |

|

2.1. Определение систематической и случайной погрешностей ТПР |

5.4.3.2 5.4.3.5; 5.5.4 |

+ |

+ |

|

2.2 |

ОСТ 1 01021-93,01 |

ГУ-2012 | |

5.2 Средства поверки

-

5.2.1 Средства поверки ИК МИРТ

Средства поверки ИК МИРТ без ТПР представлены в таблице 5.

Таблица 5

|

Номер пункта МП |

Наименование и тип основного или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

5.4.2 |

Генератор электрических сигналов ГЗ-110;

Многофункциональный калибратор модели TRX - IIR;

|

Примечание - Допускается применение других средств измерения, технические и метрологические характеристики которых не уступают указанным в таблице 5.

5.2.2 Средства поверки ТПР

Средства поверки первичных преобразователей ТПР представлены в таблице 6. Таблица 6

|

Номер пункта МП |

Наименование и тип основного или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

5.4.3 |

Трубопоршневые установки:

Система измерения температуры топлива, включающая термометр сопротивления ТСМ и мост КСМ-4П. Погрешность измерения ±1 °C. Частотомер-хронометр Ф5041, абсолютная погрешность измерения времени Дт = ±0,001 с. Манометры класса 0,6 со шкалой от 0 до 10 кгс/см2 от 0 до 10-10 Па. Барометр-анероид БАММ-1. Психрометр аспирационный. Вольтметр цифровой типа Щ300, погрешность ±0,1 %. Магазин сопротивлений типа МСР-60М, кл. точности 0,02. |

|

5.5 |

ОСТ 1 01021-93, ОТУ-2012 |

Примечание - Допускается применение других средств измерения, технические и метрологические характеристики которых не уступают указанным в таблице 6.

-

5.2.3 Средства поверки термопреобразователей сопротивления ИК температуры топлива представлены в п.7.2.

-

5.2.4 Средства поверки плотности топлива

Средства поверки плотности топлива представлены в таблице 6а.

Таблица 6а

|

Номер пункта МП |

Наименование и тип основного или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

5.5.3 |

Ареометр АНТ-1 ГОСТ 18481 - 81, диапазон измерения плотности от 0,78 до 0,82 кг/м3, предел основной составляющей погрешности измерения ±0,06 %. |

По идеи ареометр не стоит включать в состав ИС-2, так как это лабораторное средство измерений и он должен поверяться отдельно по своей документации. Если его включать в состав системы, то только в качестве рабочего средства измерений, но не образцового.

-

5.3 Подготовка к поверке

-

5.3.1 Подготовка к поверке электронной части ИК объёмного расхода МИРТ

При подготовке выполнить следующие операции:

-

- проверить комплектность электронной части ИК МИРТ на соответствие модуля и его элементов требованиям конструкторской документации на МИРТ.

-

- убедиться в правильности электрического и механического монтажа модуля.

-

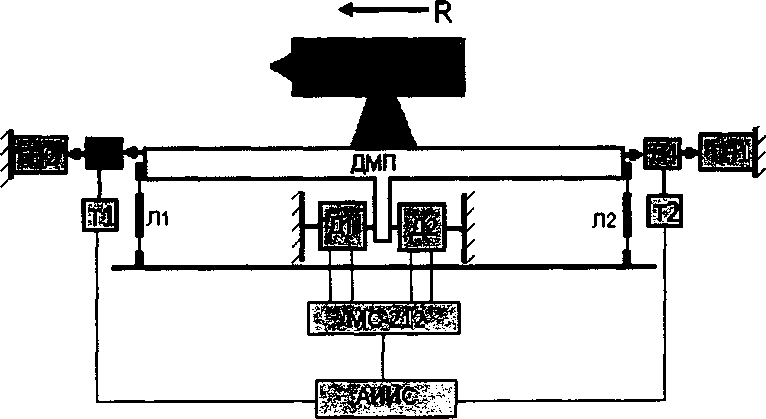

- отключить электрические линии от разъёмов ТПР и подключить к последним генератор ГЗ-110 (рисунок 1 Приложение В).

-

- обеспечить в испытательном боксе и пультовой условия для поверки, указанные в разделе 3.

-

- включить систему ИС-2 Ц4Н/Ц1Асогласно Руководству по ее эксплуатации.

-

5.3.2 Подготовка к поверке ИК сопротивления электрическому току, соответствующего температуре топлива, производится по п.7.3.1.

-

5.3.3 Подготовка к поверке ТПР

При подготовке к поверке ТПР выполнить следующие операции:

-

- обеспечить в испытательном помещении требуемые условия для поверки;

-

- проверить комплектность измерительного участка (ИУ) с ТПР;

-

- провести внешний осмотр ИУ с ТПР на отсутствие повреждений;

-

- установить ИУ на ТПУ;

-

- проверить герметичность смонтированного ИУ и ТПУ;

-

- удалить воздух из трубопроводов;

-

- включить электрическое питание вторичной аппаратуры для прогрева и проверки её работоспособности;

-

- подготовить частотомеры-хронометры Ф5041.

-

5.3.4 Подготовка к поверке термопреобразователей сопротивления ИК температуры топлива производится по п.7.3.2.

-

5.4 Проведение поверки

-

5.4.1 Внешний осмотр и опробование электронной части ИК объемного расхода топлива.

Проверить комплектность ИК и соответствие его элементов требованиям конструкторской документации на МИРТ, проверить надежность электрических соединений МИРТ.

Работоспособность электронной части ИК МИРТ проверяют путем изменения эталонного сигнала от минимального до максимального значений и регистрации соответствующих измеренных значений электрических сигналов.

-

5.4.2 Определение систематической и случайной погрешности электронной части ИК объемного расхода топлива

Установить при помощи генератора электрических сигналов типа ГЗ-110 ряд значений частоты, соответствующих по градуировочной характеристики ТПР ряду значений расхода;

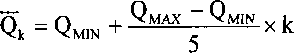

п - П д- Qmax Qmin u Vk — VMIN + $ X K ’

(7)

где k = 0,1,.....,5 - номер ступени нагружения;

Qmax - максимальный имитируемый объемный расход топлива через двигатель;

Qmin- минимальный имитиируемый объемный расход топлива через двигатель.

Зарегистрировать при помощи МИРТ измеренные значения расхода топлива Qk.i, где i = 1,2,..., п - номер измерения на k-й ступени нагружения. Результаты занести в протокол, форма которого приведена в Приложении 8.Б

-

5.4.3 Проведение поверки ТПР

-

5.4.3.1 Опробование

Проверить работоспособность всех элементов системы. Провести несколько пробных измерений.

-

5.4.3.2 Перед началом поверки записать в протокол поверки (Приложение Б);

-

- температуру окружающего воздуха;

-

- давление рабочей жидкости на входе и выходе из ТПУ;

-

- атмосферное давление;

-

- относительную влажность воздуха.

-

5.4.3.3 Настроить ТПУ на требуемый объёмный расход с помощью дроссельного крана, установленного в выходном трубопроводе ТПУ, по частоте сигнала с ТПР, регистрируемого частотомером Ф5041.

Установить последовательно ряд значений расхода через ТПУ

(8)

где Qmin’Qmax _ минимальный и максимальный объёмный расход поверяемого ТПР;

к = 0,1,2,...., 5 - номер ступени расхода.

-

5.4.3.4 Произвести измерения на заданном расходе.

Измерить значения N и т и занести их в протоколы поверки в Приложении Б где N -число импульсов выходной частоты ТПР, подсчитанное частотомером-хронометром за интервал времени т, равный рабочему ходу поршня ТПУ.

Измерить и записать в протокол поверки значение температуры топлива t.

-

5.4.3.5 Повторить измерения по пунктам 5.4.3.3, 5.4.4.4 ещё 4 раза, результаты записать в протокол поверки (Приложение Б.)

Протокол поверки каждого расходомера должен содержать также следующие данные:

-

- дата и шифр стенда;

-

- сорт топлива;

-

- номер ТПР;

-

- калиброванный объем ТПУ.

-

5.4.4 Проведение поверки первичных преобразователей ИК температуры топлива, термопреобразователей сопротивления, производится по пункту 7.4.5.2.

5.5 Обработка результатов поверки

-

5.5.1 Обработка результатов исследований электронной части ИК объёмного расхода топлива МИРТ.

-

5.5.1.1 Среднее значение измеренного имитируемого расхода на k-й ступени

нагружения;

ZQm

Qk= —--- (9)

n

5.5.1.2 Абсолютная систематическая составляющая погрешности электронной части ИК на k-й ступени нагружения;

AQk “ Qk Qok >

где Qok - эталонное значение имитируемого расхода на k-й ступени нагружения.

5.5.1.3 Относительная систематическая составляющая погрешности измерения иммитируемого расхода на k-й ступени нагружения;

ok(Q) =

5.5.1.4 Максимальная относительная систематическая составляющая погрешности измерения имитируемого расхода во всём диапазоне;

9(Q) = max(0k(Q))

(12)

5.5.1.5 Абсолютное значение СКО случайной составляющей погрешности измеренного имитируемого иСИТируемого расхода на k-й ступени нагружения;

(У (Qk,i Qk) )0,5

i П-1

5.5.1.6 Оценка относительного значения СКО случайной составляющей погрешности измеренного имитируемого иСИТируемого расхода на k-й ступени нагружения;

(14)

5.5.1.7 Максимальная относительное СКО случайной составляющей погрешности измеренного имитируемого расхода во всём диапазоне;

s(Q) = max(sk) (15)

Результаты расчётов погрешности электронной части ИК объёмного расхода топлива МИРТ занести в протокол, (Приложение Б.)

5.5.2 Определение суммарной абсолютной погрешности ИК температуры топлива МИРТ

Суммарная погрешность ИК температуры топлива МИРТ рассчитывается по п.7.5.3 на основании ранее найденных систематических погрешностей ИК и первичных преобразователей, определенных по п.7.5.1, 7.5.2.

Суммарная абсолютная погрешность ИК температуры топлива во всем диапазоне равна максимальному значению;

АТ = max(ATk)

(16)

-

5.5.3 Определение относительной систематической погрешности измерения плотности топлива

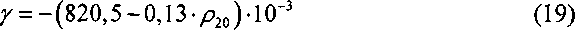

0(p) = ((ePt)2+(ep2O)2)0’5,

(17)

где 0pt - относительная систематическая погрешность плотности топлива, вызываемая погрешностью измерения температуры;

Ао

(18)

где у - температурная поправка плотности, кг/м3 град;

АТ- суммарная абсолютная погрешность ИК температуры топлива МИРТ;

Р20 - плотность топлива при t = 20°С;

0р2О- систематическая погрешность измерения плотности топлива при t = 20°С,

равная погрешности ареометра.

-

5.5.4 Обработка результатов поверки ТПР.

Результаты поверки ТПР занести в протокол (Приложение Б).

-

5.5.4.1 Объёмный расход топлива, воспроизводимый ТПУ;

где Tk,i - время измерительного цикла при i-ом измерении (i = 1, 2, ..., п- номер единичного отсчета, п = 5) на k-й ступени расхода (к = 1, 2,..., m, m = 5);

V - калиброванный объём ТПУ.

-

5.5.4.2 Средний измеренный объёмный расход топлива;

п

п

(21)

-

5.5.4.3 Частота выходного сигнала ТПР при i-ом измерении на к-й ступени расхода;

где Nk,i - число импульсов выходной частоты ТПР при i-ом измерении на к-й ступени расхода, Tkj - соответствующее время измерения.

-

5.5.4.4 Объёмный расход, измеренный ТПР

При аппроксимации градуировочной зависимости ТПР полиномом 3-й степени объёмный расход, измеренный ТПР

3

(23)

где Ar - коэффициенты полинома степени г (г=0.. .3).

При аппроксимации градуировочной зависимости ТПР линейным уравнением с графиком поправок объёмный расход вычисляется по формуле

Q(Tnp)k,i • Fki + A2kl, (24)

где В - градуировочный коэффициент ТПР;

AQk,i - поправка, которая берётся из графика AQk,i = f(B-Fk,i).

-

5.5.4.5 Средний объёмный расход, измеренный ТПР на k-й ступени

0.,»=-“--- (25)

И

-

5.5.4.6 Относительная систематическая погрешность измерения объёмного расхода ТПР на k-й ступени расхода

= (26)

Хк

-

5.5.4.7 Относительная систематическая погрешность измерения объёмного расхода ТПР во всём диапазоне

0(Q)™₽ = max(5Q(Tnp)k) (27)

-

5.5.4.8 Определение случайной погрешности измерения объёмного расхода ТПР

СКО случайной составляющей погрешности измерения объёмного расхода ТПР на k-й ступени расхода

CT(nip)k

^^(Q(-rnp)k,i Q(-mp)k)

= (^--------------------)0,5

-1

(28)

Относительное СКО случайной составляющей погрешности измерения объёмного расхода ТПР на k-й ступени расхода;

S(™p)k

СТ(тпр)к

Qk

(29)

Относительное СКО случайной составляющей погрешности измерения объёмного расхода ТПР во всём диапазоне;

(30)

s(Tnp) = max(s(Tnp)k)

-

5.5.5 Определение относительной систематической погрешности измерения массового расхода топлива

0(G) = 1,1- (0(Q)2 + 0(р)2 + 0(Q)2mnp)°’5 (31)

-

5.5.6 Относительное СКО случайной составляющей погрешности измерения массового расхода топлива

s(G) = (s(Q)2 ±s(Q)2np)0,5

(32)

-

5.5.7 Суммарная относительная погрешность измерения массового расхода топлива

5G = K(0(G) + s(G)), (33)

где К - коэффициент, зависящий от доверительной вероятности и отношения 0(G)/S(G).

Значения К для Р= 0,95 представлены в таблице 7

Таблица 7

|

Q(G) S(Q) |

0,5 |

0,75 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

к |

0,81 |

0,77 |

0,74 |

0,71 |

0,73 |

0,76 |

0,78 |

0,79 |

0,8 |

0,81 |

e(G) -относительная случайная составляющая погрешности измерения массового расхода топлива;

e(G) = txs(G), (34)

t = 2,776 - коэффициент Стьюдента.

Результаты определения погрешностей массового расхода топлива занести в протокол (Приложение Б.)

6.6 Результаты поверки считать положительными, если значения относительной погрешности измерений объемного расхода газообразного, жидкого топлива находятся в пределах ±0,28 % ИЗ в диапазоне от 72 до 54000 л/ч; значения относительной погрешности измерений плотности топлива находятся в пределах ±0,1 % ИЗ в диапазоне от 700 до 850 кг/м3.

В противном случае проводится исследование системы с целью определения причин несоответствия.

Допускается проведение поверки отдельных измерительных каналов и (или) отдельных автономных блоков из состава МИРТ.

6 ПОВЕРКА МОДУЛЯ ИЗМЕРЕНИЙ ДАВЛЕНИЯ

-

6.1 Операции поверки

Операции поверки модуля МИД представлены в таблице 8.

Таблица 8

|

Наименование операции |

Номер пункта МП |

Проведение операций | |

|

первичная поверка |

периодическая поверка | ||

|

Внешний осмотр |

6.4.1 |

± |

± |

|

Опробование |

6.4.2 |

± |

± |

Продолжение таблицы 8

|

Определение метрологических характеристик |

6.4.3 |

+ |

+ |

|

Определение суммарной погрешности |

6.5 |

+ |

+ |

-

6.2 Средства поверки

Средства поверки МИД представлены в таблице 9.

Таблица 9

|

Номер пункта МП |

Наименование и тип основного или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

6.4, 7.3 |

Измерительный преобразователь давления цифровой типа ИПДЦ, основная погрешность ±0,06 % от ВП. Манометр цифровой прецизионный типа МЦП-2М, основная погрешность ±0,025 % от ВП. Манометр поршневой типа МП-60, второго разряда погрешность ±0,05 % от ВП. Манометр поршневой типа МПА-15 для поверки ИК с ДВБЧ-У-1, в диапазоне от 0 до 150 мм рт. ст. погрешность ±0,05 мм рт. ст., в диапазоне от 150 до 1000 мм рт. ст. погрешность ±0,1 мм рт. ст., в диапазоне от 1000 до 3000 мм рт. ст. погрешность ±0,1 % ВП. |

|

6.5 |

ОСТ 1 01021-93, ОТУ-2012 |

Примечание - При проведении поверочных работ условия окружающей среды рабочих эталонов должны соответствовать требованиям, указанным в их инструкциях по эксплуатации.

-

6.3 Подготовка к поверке

-

6.3.1 Включить систему согласно Руководству по эксплуатации.

-

6.3.2 Проверить соответствие условий поверки требованиям п. 6.2.

-

6.3.3 Подготовить необходимое для поверки эталонное и вспомогательное оборудование.

-

6.3.4 Проверить наличие непросроченных свидетельств на поверку эталонного оборудования.

-

-

6.4 Проведение поверки

-

6.4.1 Внешний осмотр

-

При проведении внешнего осмотра системы измерения давления проверить:

-

- комплектность эксплуатационной документации

-

- правильность электрического и механического монтажа;

-

- герметичность пневматической и гидравлической частей

-

- наличие действующих поверочных клейм или Свидетельств о поверке эталонов.

-

6.4.2 Опробование

При опробовании ИК давления выполнить следующие операции:

-

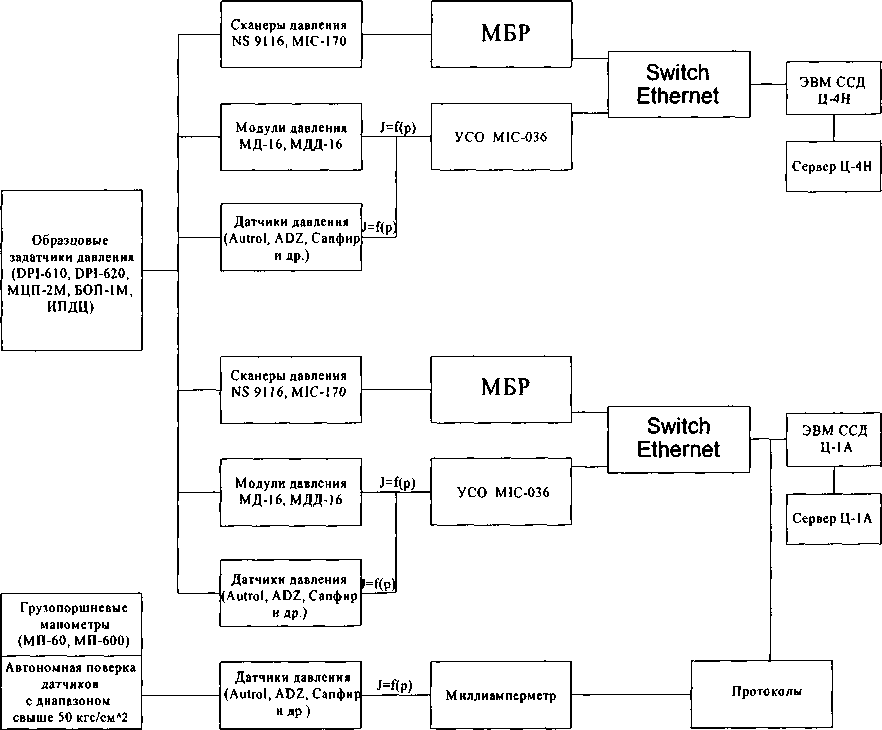

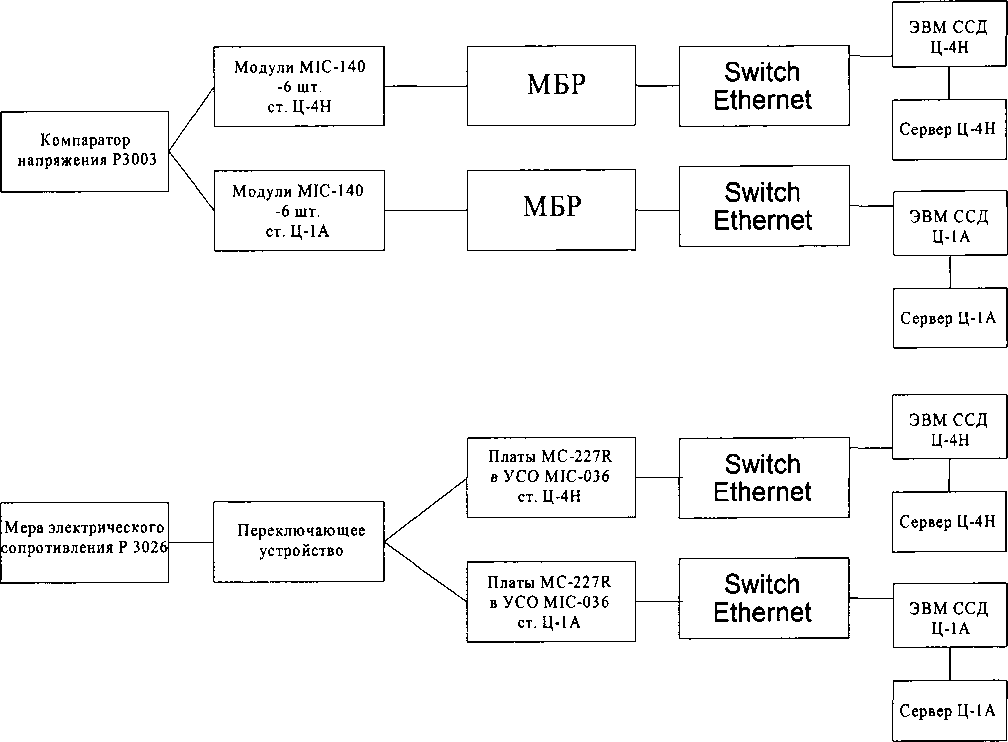

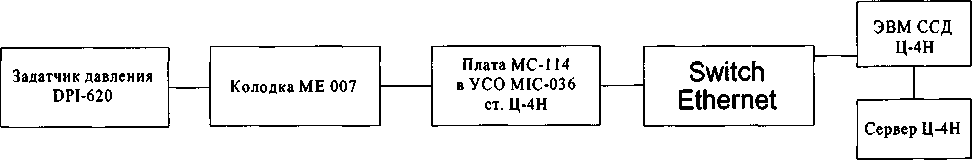

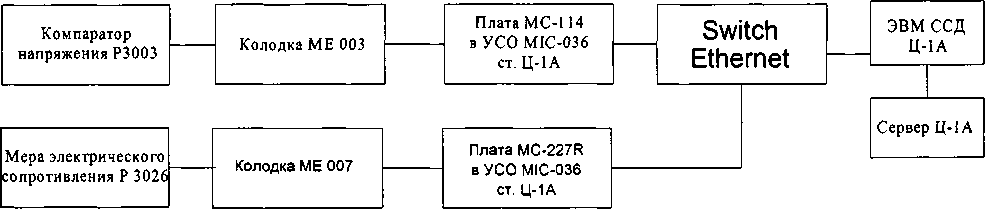

- собрать функциональные схемы модуля измерений давления (избыточного, абсолютного и разностного давлений) (приложение В рисунок 3,4,5);

-

- соединить первичные преобразователи (датчики) с магистралью эталонного давления;

-

- подать на магистраль эталонные давления, равные нижнему, а затем верхнему пределу измерения данной группы датчиков;

-

- проверить соответствие значения давления, индицируемого на экране дисплея ЭВМ, и заданного давления. Отличие указанных давлений не должно превышать предела допускаемой погрешности для данного канала.

-

6.4.3 Определение (контроль) метрологических характеристик

-

6.4.3.1 ИК полного и статического давлений на входе в двигатель

-

Минусовые порты соответствующих датчиков дифференциального давления соединить с атмосферой. На плюсовые порты подать ряд значений эталонного избыточного давления

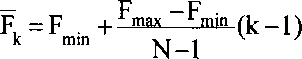

р =Л«_(к-1)(35)

где k=l,2,...,N - номер ступени нагружения; N>5 - число ступеней нагружения (в соответствии с рекомендациями по метрологии МИ 677-84 Ртах =ВП измерения данного ИК.

Выполнить три цикла нагружения. При этом в каждом цикле давление необходимо повысить от нуля до верхнего предела измерений (прямой ход) и понизить от верхнего предела до нуля (обратный ход) с выдержкой по времени на верхнем пределе нагружения в течение 1 минуты. На каждой ступени нагружения зарегистрировать и занести в протокол (Приложение А) измеренные значения давления рк.

-

6.4.3.2 ИК давления газа и жидкостей по тракту двигателя

На входы датчиков избыточных давлений подать ряд значений эталонного избыточного давления

p JkfVJ) k N-1(36)

где k=l,2,...,N - номер ступени нагружения; N>5 - число ступеней нагружения (в соответствии с рекомендациями по метрологии МИ 677-84; Ртах -ВП измерения данного ИК.

Выполнить три цикла нагружения. При этом в каждом цикле давление необходимо повысить от нуля до верхнего предела измерений (прямой ход) и понизить от верхнего предела до нуля (обратный ход) с выдержкой по времени на верхнем пределе нагружения в течение 1 минуты. На каждой ступени нагружения зарегистрировать и занести в протокол (Приложение Б) измеренные значения давления рк.

-

6.5 Обработка результатов измерений

-

6.5.1 Определение погрешностей измерительных каналов полного и статического давлений на входе в двигатель

-

6.5.1.1 Определение систематических погрешностей ИК полного и статического давлений на входе в двигатель

-

-

Абсолютная систематическая погрешность ИК;

=±(тах(|^а->2+Л”) -Р, I)), (37)

где Рк(прям) - среднее давление по трём циклам на k-ой ступени нагружения прямого хода; Рк(обр) - то же самое для обратного хода нагружения.

-

6.5.1.2 Определение вариации измерительного канала

Абсолютная погрешности ИК от вариации

ЛРвар = ±(тах(|^(иряи) - Рк{о6р}|)) (38)

-

6.5.1.3 Определение суммарной погрешности измерительного канала

Случайные погрешности ИК не учитываются ввиду их малости. При этом в соответствии с ГОСТ Р 8.736-201 Погрешность ИК

ДР

(39)

В соответствии с ОСТ 1 01021-93 и ОСТ 1 02555-85 предел допускаемой погрешности для ИК разности атмосферного и полного давления на входе в двигатель составляет ±50 Па.

Предел допускаемой погрешности измерения разности статического и атмосферного давлений напрямую в ОСТ 1 01021-93 не нормируется, однако нормируется допускаемый предел погрешности разности полного и статического давлений (Pi), который составляет 8Рi= ±0,3 % ИЗ.

Также нормируется предел допускаемой абсолютной погрешности разности атмосферного и полного давлений (Рг), который составляет ДРг=± 50Па.

Из этих данных необходимо определить допускаемую погрешность измерения разности атмосферного и статического давлений (Рз)

= ±0 I + I ^2 I). (40)

где Pimin- разность между полным и статическим давлениями при минимальном расходе воздуха через двигатель(0,7-Отах).

Сравнить найденные пределы суммарных погрешностей с допустимыми значениями указанных погрешностей.

-

6.5.1.4 Результаты поверки считать положительными, если значения суммарной погрешности измерений давления на входе в двигатель находятся в пределах ±0,3 % от ИЗ. В противном случае система бракуется и направляется в ремонт.

-

6.5.2 Определение погрешностей измерительного канала давлений газа и жидкостей по тракту двигателя

-

6.5.2.1 Определение систематических погрешностей измерительного канала давлений газа и жидкостей по тракту двигателя

-

Абсолютная систематическая погрешность измерения избыточного давления

ДР„ = ±(max(|_Pi D), (41)

где Рк(прям) - среднее избыточное давление по 3-м циклам на к-ой ступени нагружения прямого хода;

Рк(обр) - то же самое для обратного хода нагружения.

-

6.5.2.2 Определение вариации измерительного канала

Абсолютная погрешности ИК от вариации

= +(тах(|РЦпрАи) - Рк{обр) |))

-

6.5.2.3 Определение суммарной погрешности измерения избыточного давления Случайные погрешности ИК не учитываются ввиду их малости. При этом в

соответствии с ГОСТ Р 8.736-2011 абсолютная погрешность ИК избыточного давления

-

6.5.2.4 Определение суммарной относительной погрешности измерения давления по тракту двигателя

Суммарная относительная погрешность измерения давления по тракту двигателя

ДРд+|ДЛ I sp = ± изб----бар_\_. jО()0/о

1 изб max 1 атм

где Ризб шах- верхний предел измерения избыточного давления для данного ИК;

Ратм - атмосферное давление; ДРбар- предел погрешности измерения атмосферного давления.

-

6.5.2.5 Результаты поверки считать положительными, если значения суммарной погрешности измерений:

-

- абсолютного (базовое) давления находятся в пределах ±0,02 % от ВП в диапазоне от 0,6 до 4000 кПа, где ВП = 4000 кПа;

-

- избыточного давления- разрежения газа, находятся в пределах ±0,3 % от ВП, где ВП=41370кПа;

-

- разности (перепада) давлений воздуха (газа) по тракту ГТД относительно атмосферного давления находятся в пределах ±0,3 % от ВП, где ВП= 5000 кПа;

-

- разности (перепада) давлений воздуха на входе в ГТД относительно базового давления находятся в пределах ±0,28 % от ВП, где ВП = 600 кПа;

-

- атмосферного давления находятся в пределах ±67 Па;

-

- разности (перепада) давлений газа находятся в пределах ±0,3 % от ВП, где ВП=103,4 кПа;

-

- разности (перепада) между базовым давлением и полным и статическим давлениями в мерном сечении РМК находятся в пределах ±0,15 % от ВП, где ВП = 103,4 кПа;

-

- давления жидкостей (масла, топлива, гидросмесей) находятся в пределах ±1,0 % от ВП, где ВП =45000кПа;

-

- абсолютного давления находятся в пределах ±0,2 % от ВП, где ВП = 13,3 кПа, в пределах ±0,2 % от ИЗ в диапазоне от 13,3 до 80, в пределах ±0,02 % от ИЗ в диапазоне от 80 до 280.

В противном случае проводится исследование системы с целью определения причин несоответствия.

Допускается проведение поверки отдельных измерительных каналов и (или) отдельных автономных блоков из состава МИД.

7 ПОВЕРКА МОДУЛЯ ИЗМЕРЕНЙ ТЕМПЕРАТУРЫ

-

7.1 Операции поверки

Операции поверки модуля МИТ представлены в таблице 10.

Таблица 10

|

Наименование операции |

Номер пункта МП |

Проведение операций | |

|

первичная поверка |

периодическая поверка | ||

|

Подготовка к поверке |

7.3 |

+ |

+ |

|

Внешний осмотр |

7.4.1 |

+ |

+ |

|

Опробование |

7.4.2 |

+ |

+ |

|

Определение метрологических характеристик ИК напряжения и сопротивления электрическому току, соответствующих температурам |

7.43,7.4.4, 7.5.1 |

+ |

+ |

|

Определение систематических погрешностей первичных преобразователей температур |

7.4.5, 7.5.2 |

+ |

+ |

|

Определение суммарной погрешности ИК модуля СИТ |

7.53,7.5.4 |

+ |

+ |

-

7.2 Средства поверки

Средства поверки МИТ представлены в таблице 11.

Таблица 11

|

Номер пункта МП |

Наименование и тип основного или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

7.43, 7.4.4 |

Многофункциональный калибратор модели TRX - IIR фирмы «Druck»/ «Unomat Instruments» (Голландия) Диапазоны воспроизведения:

|

|

7.4.5 |

Установка УПСТ-2М, включающая следующие блоки:

|

|

7.5 |

ОСТ 1 01021-93, ОТУ-2012 |

Примечание - Допускается применение других средств измерения, технические и метрологические характеристики которых не уступают указанным в таблице 11.

-

7.3 Подготовка к поверке МИТ

-

7.3.1 При подготовке к поверке ИК напряжения постоянного тока и ИК сопротивления постоянному току МИТ выполнить следующие операции:

-

-

- проверить комплектность ИК МИТ и соответствие его элементов требованиям конструкторской документации на МИТ, убедиться в правильности электрического и механического монтажа системы;

-

- обеспечить в испытательном боксе и пультовой условия для поверки, указанные в разделе 3;

-

- отключить электрические линии, идущие от термопар, от входов в систему ИС-2-Ц4Н;

-

- отключить электрические линии, идущие от термопреобразователей сопротивления, установленных на стенде, от входов системы ИС-2-Ц4Н;

-

- подключить на электрические входы ИК напряжения постоянного тока МИТ систем ИС-2 Ц4Н/Ц1А источник эталонного напряжения от калибратора модели TRX - IIR;

-

- подключить на электрические входы ИК сопротивления постоянному току МИТ систем ИС-2 Ц4Н/Ц1А источник эталонного сопротивления от калибратора модели TRX - IIR;

-

- включить систему ИС-2 Ц4Н/Ц1 Асогласно Руководству по ее эксплуатации.

-

7.3.2 Подготовка к поверке первичных преобразователей модуля МИТ

-

- проверить комплектность первичных преобразователей;

-

- установить первичные преобразователи на установку, воспроизводящую эталонные значения температур;

-

- проверить правильность электрического соединения первичных преобразователей с эталонной установкой;

-

- включить электрическое питание аппаратуры для прогрева и проверки её работоспособности;

-

- обеспечить в испытательном помещении требуемые условия для поверки;

-

- проверить наличие непросроченных свидетельств о поверке на эталонную установку.

-

7.4 Проведение поверки

-

7.4.1 Внешний осмотр

-

7.4.1.1 Проверить комплектность модуля и его соответствие требованиям конструкторской документации;

-

7.4.1.2 Проверить правильность электрического и механического монтажа модуля.

-

7.4.1.3 Проверить отсутствие механических повреждений элементов модуля.

-

-

7.4.2 Опробование

-

7.4.2.1 Опробование ИК с термометрами сопротивления

-

-

-

- собрать функциональную схему модуля измерений температуры ( приложение В рисунок 7);

-

- измерить температуры воздуха на входе в двигатель и рабочих жидкостей двигателя, сравнить полученные данные с ожидаемыми значениями указанных параметров;

-

- отключить электрические линии, идущие от термометров сопротивлений, от входов в Систему;

-

- подключить на входы в Систему источник эталонного сопротивления от калибратора модели TRX-IIR;

-

- с помощью эталонного устройства подать на вход ИК минимальную и максимальную нагрузки. По изменению значений параметра поверяемого ИК в процессе нагрузки и по значениям его в крайних точках убедиться в работоспособности канала.

1А22 Опробование ИК, работающих с блоком термопар

-

- собрать функциональную схему модуля измерения температуры ( Приложение В рисунок 6);

-

- измерить температуру воздуха за турбиной двигателя, сравнить полученные данные с ожидаемым значением указанного параметра;

-

- отключить термопарные линии от входа в ИК;

-

- подключить на входы Системы источник эталонного напряжения от калибратора модели TRX-IIR;

-

- с помощью эталонного устройства подать на вход ИК минимальную и максимальную нагрузки. По изменению значений параметра поверяемого ИК в процессе нагрузки и по значениям его в крайних точках убедиться в работоспособности канала.

-

7.4.3 Определение (контроль) метрологических характеристик

-

7.4.3.1 Определение погрешности ИК постоянного тока (работающего с блоком термопар)

-

Установить калибратором ряд равноотстоящих значений эталонного напряжения, соответствующих имитируемым значениям эталонных температур. Число ступеней нагружения N > 5, число циклов нагружения n = 1.

На каждой ступени нагружения зарегистрировать измеренные значения температуры Тк.

-

7.4.3.2 Определение погрешностей измерительного канала электрических сопротивлений (работающих с термометрами сопротивлений)

Подать на вход ИК ряд равноотстоящих значений эталонных сопротивлений, соответствующих имитируемой эталонной температуре. Число ступеней нагружения N > 5, число циклов нагружения п - 1.

На каждой ступени нагружения зарегистрировать измеренные значения температуры Тк.

-

7.4.3.3 Определение погрешностей первичных преобразователей (термометров сопротивления и блока термопар Т

Значения пределов погрешностей для термометров сопротивления и термопар взять из данных их очередной поверки.

-

7.4.3.4 Определение суммарных погрешностей

Суммарные погрешности МИТ определить путем суммирования всех найденных составляющих.

-

7.5 Обработка результатов измерений

-

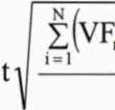

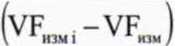

7.5.1 Определение погрешностей ИК постоянного тока и ИК

-

электрического сопротивления

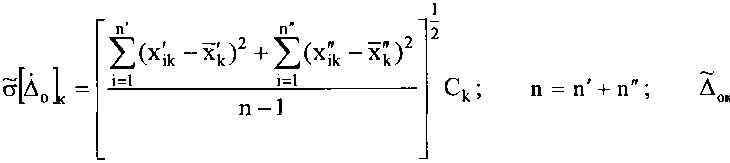

Относительная погрешность ИК постоянного тока и ИК электрического сопротивления

±(тах(11^Л1*1))(<)ляЖТ„,Л)

<Я’"= |г-г| ’ (4б)± (maxj к *1)) (для ИК Ттурбрж)

ч 1 max

где Tk,Tk - измеренная и эталонная температуры на k-й ступени нагружения;

Ттах - максимальная эталонная температура, соответствующая ВП измерения (в градусах Кельвина при поверке ИК температуры воздуха ТВОзд и газа за турбиной, в градусах Цельсия при поверке ИК температуры рабочих жидкостей Трж).

-

7.5.2 Определение погрешностей термометров сопротивления и термопар

Погрешность термометров сопротивления взять как максимальное значение погрешности, полученное при их последней периодической поверке согласно ГОСТ Р 8.6242006;

^тс = ±(max|^^7t.'(t) |) (47)

где ДТтс(к) - погрешность ТС на к-й ступени нагружения при его последней поверке.

Измерение температуры газа за турбиной осуществляется термопарами Погрешность термопар взять из данных их очередной поверки.

-

7.5.3 Определение суммарных погрешностей ИК

-

7.5.3.1 Определение суммарной погрешности ИК температуры корпусов и деталей ГТД

-

Я-.,. = (48)

где ЗТтс - максимальная относительная погрешность термометра сопротивления в диапазоне измерения;

Погрешность ИК температуры на входе не должна превышать ±0,3 % ИЗ в соответствии с

ОСТ 1 01021-93.

-

7.5.3.2 Определение суммарной погрешности ИК температуры топлива, масла, гидросмесей

Ку» = -(.^ТС + <Кк) (49)

Погрешность ИК температуры топлива, масла, гидросмесей, не должна превышать ±1,0 % ВП НЗ

-

7.5.3.3 Определение суммарной погрешности ИК с термопарами

Кум = ^Кп | + Кис) > (5°)

где ST.,, - максимальная относительная погрешность термоэлектрического термометра (термопары) в диапазоне измерений.

Погрешность измерения ИК температуры с термопарами не должно превышать (±0,3 % от ИЗ по температуре с учетом погрешности ПП)

Результаты поверки считать положительными, если, значения суммарной относительной погрешности измерений температуры корпусов и деталей ГТД находятся в пределах ±1 % от ВП НЗ где ВП - 1300 °C; по температуре с учетом погрешности ПП); значения суммарной приведенной (к ВП НЗ) погрешности измерений температуры воздуха по тракту двигателя находятся в пределах ±0,3 % от ИЗ по температуре с учетом погрешности ПП; значения суммарной приведенной (к ВП НЗ) погрешности измерений температуры рабочих жидкостей (топлива, масла, гидросмесей) находятся в пределах ±1,% ВП, где ВП = 200 °C.

В противном случае проводится исследование системы с целью определения причин несоответствия.

Допускается проведение поверки отдельных измерительных каналов и (или) отдельных автономных блоков из состава МИТ.

-

8 ПОВЕРКА МОДУЛЯ ИЗМЕРЕНИЙ ЧАСТОТЫ ВРАЩЕНИЯ РОТОРОВ

-

8.1 Операции поверки (без датчика)

-

Операции поверки модуля МИЧВР представлены в таблице 12.

Таблица 12

|

Наименование операции |

Номер пункта МП |

Проведение операций | |

|

первичная поверка |

периодическая поверка | ||

|

Внешний осмотр |

8.4.1 |

+ |

+ |

|

Опробование |

8.4.2 |

+ |

+ |

|

Определение метрологических характеристик |

8.4.3 |

+ |

+ |

|

Определение основной погрешности |

8.5 |

+ |

+ |

-

8.2 Средства поверки

Средства поверки МИЧВР представлены в таблице 13.

Таблица 13

|

Номер пункта МП |

Наименование и тип основного или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

8.4.2, 8.4.3 |

Генератор ГЗ-110 Диапазон частот от 0,001 до 2000000 Гц Погрешность установки частоты ±3 • 10'7 Гц |

|

8.5 |

ОСТ 1 01021-93, ОТУ-2012 |

Примечание - Допускается применение других средств измерения, технические и метрологические характеристики которых не уступают указанным в таблице 13.

-

8.3 Подготовка к поверке

-

8.3.1 Включить систему согласно Руководству по эксплуатации.

-

8.3.2 Проверить соответствие условий поверки требованиям п.6.2

-

8.3.3 Подготовить необходимое для поверки эталонное и вспомогательное оборудование.

-

8.3.4 Средства измерений должны быть утверждённого типа и поверены;

-

-

- обеспечить в испытательном боксе и пультовой условия для поверки, указанные в разделе 3;

-

- отключить электрические линии, идущие от датчиков частоты вращения, установленных на двигателе, от входов в систему ИС-2-Ц4Н;

-

- подключить на электрические входы системы ИС-2 Ц4Н/Ц1А источник эталонного напряжения и частоты от генератора ГЗ - 110;

-

- включить систему ИС-2 Ц4Н/Ц1А согласно Руководству по ее эксплуатации.

-

8.4 Проведение поверки

-

8.4.1 Внешний осмотр

-

8.4.1.1 Проверить комплектность модуля и его соответствие требованиям конструкторской документации;

-

8.4.1.2 Проверить правильность электрического и механического монтажа модуля.

-

8.4.1.3 Проверить отсутствие механических повреждений элементов модуля.

-

-

8.4.2 Опробование

-

Собрать функциональную схему модуля измерения частоты вращения ротора (Приложение В рисунок 8).

-

8.4.2.1 Измерить частоту вращения ротора, сравнить полученные данные с ожидаемыми значениями указанного параметра (должны быть в среднем нулевые показания);

-

8.4.2.2 Отключить электрические линии, идущие от датчиков частоты вращения роторов, от входов в Систему;

110;

-

8.4.2.3 Подключить на входы в Систему источник эталонной частоты от генератора ГЗ-

-

8.4.2.4 С помощью эталонного устройства подать на вход ИК минимальную и максимальную нагрузки. По изменению значений параметра поверяемого ИК в процессе нагрузки и по значениям его в крайних точках убедиться в работоспособности канала.

-

8.4.3 Определение (контроль) метрологических характеристик

-

8.4.3.1 Определение погрешности ИК частоты переменного тока, соответствующей частоте вращения ротора

-

При определении погрешности ИК на вход модуля от генератора ГЗ-110 задают ряд значений эталонной частоты, соответствующих имитируемым значениям частоты вращения роторов

(51)

где Fmin, Fmax- минимальная и максимальная эталонные частоты вращения; k=l...N -

номер ступени нагружения. Число ступеней нагружения N >5.

На каждой ступени нагружения регистрируют измеренные значения частоты вращения Fkj , где j = 1.. .n - номер цикла нагружения. Число циклов нагружения п = 3.

Случайные погрешности ИК не учитываются ввиду их малости.

-

8.4.3.2 Определение суммарной погрешности

Суммарные погрешности ИК МИЧВР принимаются равными погрешности ИК напряжения переменного тока, соответствующих частотам вращений роторов.

-

8.5 Обработка результатов измерений

-

8.5.1 Определение погрешности измерительного канала частоты переменного тока, соответствующей частоте вращения ротора

-

На каждой ступени нагружения определяется среднее арифметическое значение измеренной частоты вращения;

п

И

где Fkj- измеренные значения частоты в j-м цикле на k-й ступени нагружения; Систематическая погрешность ИК

SF = max(-L-=---'),

(53)

^*max

где Fk - эталонная частота на к-й ступени нагружения; Fmax- максимальная эталонная частота, равная ВП измерения.

Форма протокола поверки ИК МИЧВР представлена в Приложении Б

-

8.5.2 Определение суммарной погрешности

-

8.5.2.1 Суммарная погрешность МИЧВР принимается равной систематической погрешности ИК частоты переменного тока, соответствующей частоте вращения ротора. Случайной погрешностью ИК пренебрегается вследствие ее малости по сравнению с систематической погрешностью.

-

8.5.2.2 Пределы допускаемой погрешности измерений частоты вращения роторов составляет ±0,1 % от ВП.

-

-

8.5.3 Результаты поверки считать положительными, если значения относительной погрешности измерений частоты переменного тока, соответствующей значениям частоты вращения роторов находятся в пределах ±0,1 % от ВП, где ВП= 333,3 Гц.

В противном случае проводится исследование системы с целью определения причин несоответствия.

Допускается проведение поверки отдельных измерительных каналов и (или) отдельных автономных блоков из состава МИЧВР.

9 ПОВЕРКА МОДУЛЯ ИЗМЕРЕНИЙ ВЛАЖНОСТИ

-

9.1 Операции поверки

-

9.1.1 Операции поверки электронной части ИК МИВ

-

Операции поверки электронной части ИК МИВ представлены в таблице 14

Таблица 14

|

Наименование операций поверки |

Номер пункта МП |

Проведение операций | |

|

первичная поверка |

периодическая поверка | ||

|

1 .Подготовка к поверке |

9.3.1 | ||

|

1.1 Внешний осмотр и опробование |

9.4.1.1, 9.4.1.2 |

+ |

+ |

|

2 Проведение поверки 2.1 Определение систематической и |

9.4.1.3, |

+ |

+ |

|

случайной погрешности электронной части ИК влажности (без датчиков) |

9.5.1 | ||

|

2.2 Определение суммарной погрешности ИК влажности |

9.5.3 |

+ |

+ |

-

9.1.2 Операции поверки первичных преобразователей МИВ

Операции поверки первичных преобразователей МИВ представлены в таблице 15

Таблица 15

|

Наименование операций поверки |

Номер пункта МП |

Проведение операций | |

|

первичная поверка |

периодическая поверка | ||

|

1 Подготовка к поверке Внешний осмотр и опробование |

9.3.2 9.4.2.1, 9.4.2.2 |

+ |

+ |

|

2 Проведение поверки Определение систематической погрешности датчика влажности |

9.4.2.3, 9.5.2 |

+ |

+ |

|

9.5 |

ОСТ 1 01021-93, ОТУ-2012 | ||

-

9.2 Средства поверки

-

9.2.1 Средства поверки электронной части МИВ

-

Средства поверки электронной части МИВ представлены в таблице 16.

Таблица 16

|

Номер пункта МП |

Наименование и тип основного или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

9.4.1, 9.5.1 |

Многофункциональный калибратор TRX - IIR фирмы «Druck»/ «Unomat Instruments» (Голландия) Диапазоны воспроизведения:

|

Примечание - Допускается применение других средств измерения, технические и метрологические характеристики которых не уступают указанным в таблице 16.

-

9.2.2 Средства поверки первичных преобразователей МИВ

Средства поверки первичных преобразователей МИВ представлены в таблице 17

Таблица 17

|

Номер пункта МП |

Наименование и тип основного или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

9.4.2, 9.5.2 |

Генератор влажного газа образцовый динамический Родник 2М Р52.844.015, диапазон воспроизведения относительной влажности от 10 до 99 % при температуре от 0 до 60 °C, абсолютная погрешность измерения относительной влажности ±0,5 %, относительная погрешность измерения объемной доли влаги ±1 %, погрешность измерения точки росы воспроизводимой парогазовой смеси ±0,1 °C. Вольтметр цифровой типа Щ300, погрешность ±0,1 %, Магазин сопротивлений типа МСР-60М Кл. точности 0,02 Вспомогательное оборудование: - ротаметр В -125 -30 фирмы Porter Instrument Со. |

Примечание- Допускается применение других средств измерения, технические и метрологические характеристики которых не уступают указанным в таблице 17.

-

9.3 Подготовка к поверке

-

9.3.1 Подготовка к поверке электронной части МИВ

-

При подготовке к поверке электронной части МИВ выполнить следующие операции:

- проверить комплектность МИВ и соответствие модуля и его элементов требованиям конструкторской документации на МИВ, убедиться в правильности электрического и механического монтажа системы;

-

- обеспечить в испытательном боксе и пультовой условия для поверки, указанные в разделе 3;

-

- отключить электрический выход датчика влажности от платы УСО системы ИС-2-Ц4Н;

-

- подключить на вход платы УСО калибратор TRX-IIR, воспроизводящий электрический ток, пропорциональный влажности воздуха;

-

- проверить наличие непросроченных свидетельств на поверку калибратора;

-

- включить систему ИС-2 Ц4Н/Ц1Асогласно Руководству по ее эксплуатации.

-

9.3.2 Подготовка к поверке первичных преобразователей МИВ

При подготовке к поверке первичных преобразователей МИВ выполнить следующие операции;

-

- проверить комплектность первичного преобразователя (датчик) влажности.

-

- убедиться в правильности электрического и механического монтажа генератора влажного газа Родник 2М Р52.844.015 для поверки первичного преобразователя влажности.

-

- смонтировать первичный преобразователь влажности на установке Родник-2М.

-

- подключить к датчику влажности электрическое питание;

-

- подключить на выход датчика магазин сопротивлений (нагрузка в токовой выходной цепи) и цифровой вольтметр для измерения падения напряжения на магазине сопротивлений;

-

- проверить наличие непросроченных свидетельств на поверку генератора влажного газа Родник 2М Р52.844.015.

-

- включить установку для поверки датчиков влажности согласно Инструкции по её эксплуатации;

-

- обеспечить в лаборатории условия для поверки, указанные в разделе 3.

-

9.4 Проведение поверки

-

9.4.1 Проведение поверки электронной части МИВ

-

9.4.1.1 Внешний осмотр

-

-

Проверить комплектность электронной части МИВ и соответствие модуля и его элементов требованиям конструкторской документации, проверить надежность электрических соединений элементов МИВ.

-

9.4.1.2 Опробование

Собрать функциональную схему модуля измерения влажности (Приложение В рисунок 9).

Работоспособность электронной части МИВ проверяют, изменяя эталонный сигнал от нижнего до верхнего пределов значений. При этом должно наблюдаться соответствующее изменение измеренной влажности.

-

9.4.1.3 Определение систематической погрешности электронной части ИК влажности воздуха

Задать на входе электронной части канала МИВ при помощи прибора типа TRX-IIR ряд значений эталонного напряжения, соответствующих по градуировочной характеристики датчика влажности значениям относительной влажности

Фк = Фт1П + Фта^~ Фт1П (к ~ В (54)

где <pmjn ,<ртах - минимальная и максимальная влажность при поверке;

Число циклов ступеней нагружения N = 5, циклов нагружения п = 3.

Зарегистрировать при помощи МИВ измеренные значения влажности фц.

-

9.4.2 Проведение поверки первичных преобразователей МИВ

-

9.4.2.1 Внешний осмотр

-

Проверить комплектность первичного преобразователя МИВ и соответствие его требованиям конструкторской документации, проверить надежность электрических и пневматических соединений поверочной системы.

-

9.4.2.2 Опробование

Работоспособность первичного преобразователя МИВ проверяют, изменяя эталонный сигнал от нижнего до верхнего пределов значений. При этом должно наблюдаться соответствующее изменение измеренной влажности.

-

9.4.2.3 Определение погрешности первичного преобразователя влажности

Установить при помощи генератора влажного газа Родник 2М Р52.844.015 при расходе смеси от 0,5 до 1,5 л/мин ряд значений относительной влажности паровоздушной смеси

Фк'Фм™+Ь!ЛуВии-(|<-1) (%). (55)

где к=0,1,....., 6 - номер ступени нагружения;

Фмах = 95 % - максимальная влажность;

Фмш = Ю % - минимальная влажность.

Зарегистрировать при помощи цифрового вольтметра измеренные значения напряженияUk i нак-й ступени нагружения при i-м единичном измерении (i=l,2,...,n), п= 3.

-

9.5 Обработка результатов измерений

-

9.5.1 Определение систематической погрешности электронной части канала МИВ

-

Систематическая погрешность электронной части измерительного канала МИВ на к-й ступени нагружения

Д<Рк=Фк-фк> (56)

где фк, фк - средние значения измеренной эталонной влажности.

Систематическая погрешность электронной части ИК МИВ;

Дф = шах|фк -фк | (57)

Случайная погрешность электронного канала влажности не учитывается ввиду ее малости по сравнению с систематической погрешностью электронного канала.

-

9.5.2 Определение систематической погрешности первичного преобразователя МИВ

Систематическая погрешность датчика влажности

Аф=тах|фк-фк|, (58)

где фк,фк - средние значения измеренной эталонной влажности.

Случайная погрешность первичного преобразователя не учитывается ввиду ее малости по сравнению с систематической погрешностью.

-

9.5.3 Определение суммарной погрешности МИВ

Суммарная погрешность модуля МИВ рассчитывается на основании ранее найденных составляющих погрешности

Дфсум=(Дф2 + Дф2Г (59)

Формы протоколов для оформления результатов поверки МИВ представлены в Приложении Б.

-

9.6 Результаты поверки считать положительными, если значения относительной погрешности измерений относительной влажности воздуха на входе в РМК, находятся в пределах ±2 %.

В противном случае проводится исследование системы с целью определения причин несоответствия.

Допускается проведение поверки отдельных измерительных каналов и (или) отдельных автономных блоков из состава МИВ.

10 ПОВЕРКА МОДУЛЯ ИЗМЕРЕНИЙ ДИНАМИЧЕСКИХ ПАРАМЕТРОВ

-

10.1 Операции поверки

Операции поверки модуля представлены в таблице 18.

Таблица 18

|

Наименование операций поверки |

Номер пункта МП |

Проведение операций | |

|

первичная поверка |

периодическая поверка | ||

|

1. Подготовка к поверке 1.1 Внешний осмотр и опробование |

10.3 |

+ |

+ |

|

2. Проведение поверки 2.1 Определение погрешности от |

10.4.3.1, |

+ |

+ |

|

неравномерности амплитудно-частотной характеристики. |

10.4.3.3 | ||

|

2.2 Определение погрешности от |

10.4.3.2, |

+ |

+ |

|

нелинейности амплитудной характеристики. |

10.4.3.4 | ||

|

2.2 Определение суммарной погрешности модуля |

10.5.1,10.5.2 |

+ |

+ |

-

10.2 Средства поверки

Средства поверки МИДП представлены в таблице 19.

Таблица 19

|

Номер пункта МП |

Наименование и тип основного или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

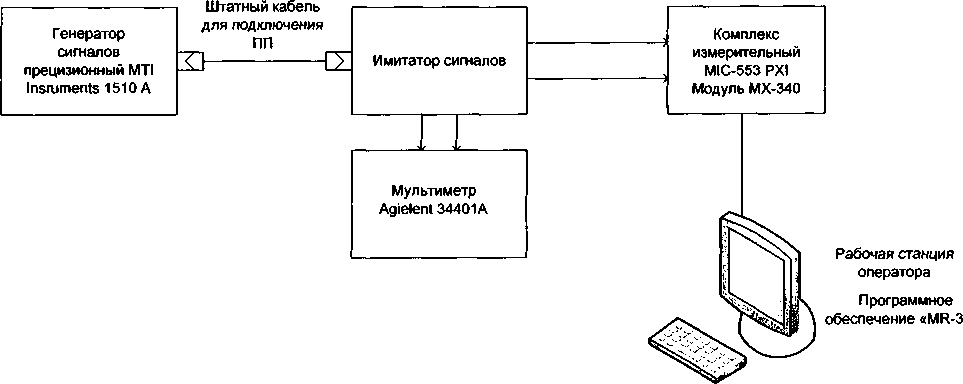

10.4.3 |

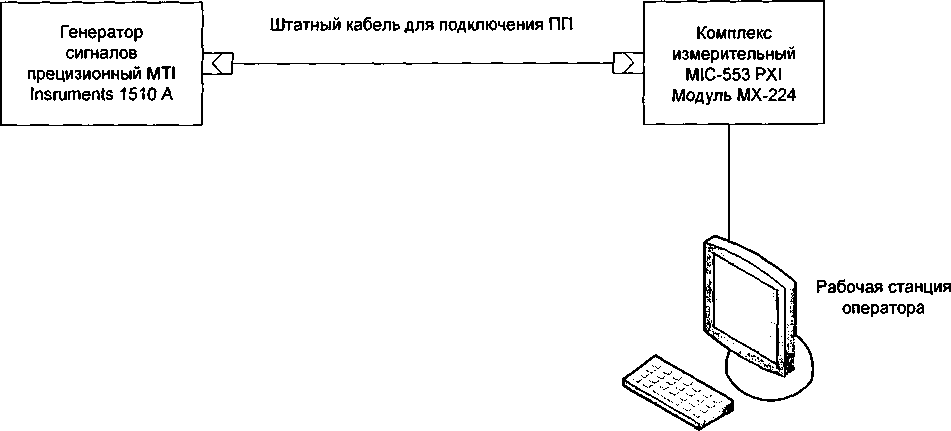

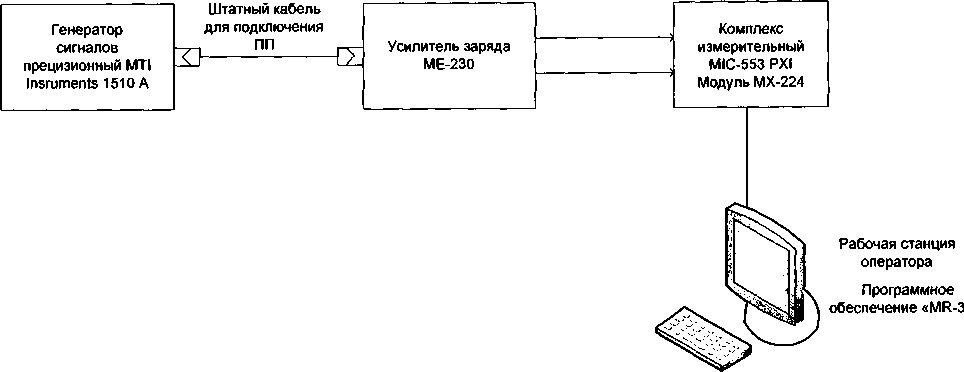

Генератор сигналов прецизионный 1510А MTI Instruments, США:

9,9999 В и диапазоне частот от 10 Гц до 100 кГц, В: от ± (0,0015 Uwxw+0,0001) до ± (0,001 Uw3.u+0,0001);

от 10 пКл до 10000 пКл, в частотном диапазоне от 10 Гц до 30 кГц, пКл ±(0,002 Qu3m+0,\)',

Мультиметр Agilent 34401 А, кл.т. (0,01... 1,0), диапазон частот от 3 до 300000 Гц. Имитатор сигналов (ИС) - вспомогательное средство.Мультиметр Agilent |

|

10.5 |

ОСТ 1 01021-93, ОТУ-2012 |

Примечание - Допускается применение других средств измерения, технические и метрологические характеристики которых не уступают указанным в Таблице 19.

Первичные преобразователи в рамках данной МП не поверяются (поступают на испытания вместе с двигателем), их погрешности принимаются по паспортным данным.

-

10.3 Подготовка к поверке

При подготовке к поверке МИДП выполнить следующие операции:

-

- проверить комплектность модуля и его соответствие требованиям конструкторской документации;

-

- проверить правильность электрического и механического монтажа модуля;

-

- отключить электрические линии (кабели), идущие от датчиков динамических параметров, установленных на двигателе от модуля;

-

- подключить электрические кабели к источнику образцового сигнала (генератору напряжения или к генератору заряда)

-

- включить Систему согласно Руководству по ее эксплуатации;

-

- обеспечить в пультовой указанные в разделе 3 условия для поверки модуля.

-

10.4 Проведение поверки

-

10.4.1 Внешний осмотр

-

Проверить комплектность МИДП и соответствие модуля и его элементов требованиям конструкторской документации, проверить надежность электрических соединений элементов МИДП.

-

10.4.2 Опробование

Работоспособность МИДП проверяют, изменяя эталонный сигнал от нижнего до верхнего пределов значений. При этом должно наблюдаться соответствующее изменение измеряемого параметра.

-

10.4.3 Определение погрешности ИК напряжения переменного тока, соответствующего динамической деформации, содержащие мостовые, полумостовые или % моста схемы, пульсации давления газа, вибрационному ускорению МИДП.

-

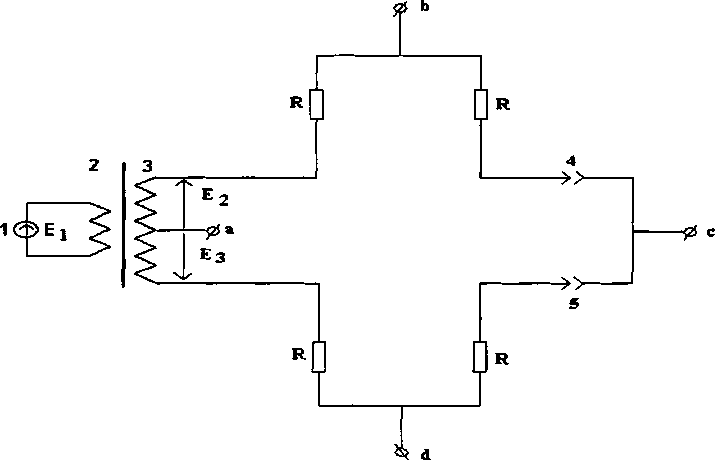

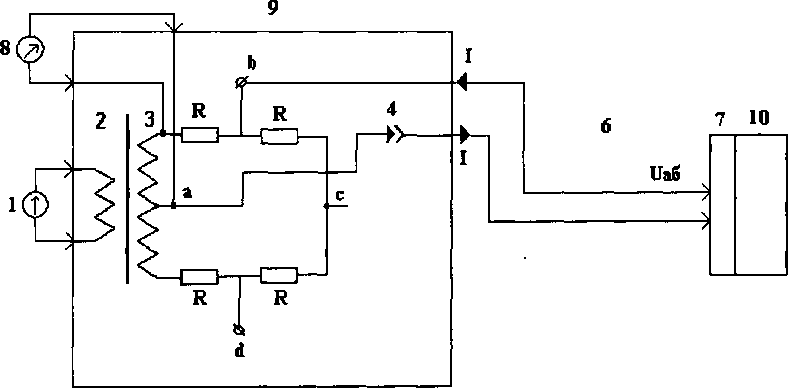

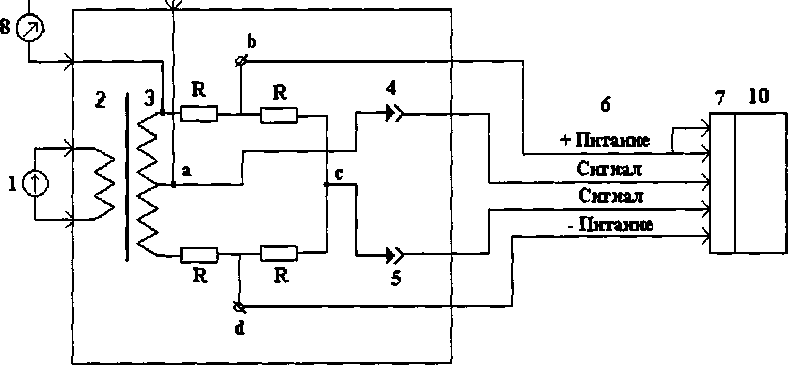

10.4.3.1 Определение погрешности ИК напряжения переменного тока, соответствующего динамической деформации и пульсации давления.

-

Для определения погрешности ИК напряжения переменного тока, соответствующего динамической деформации и пульсации давления, собрать схему в соответствии с рисунком 10. (Приложение В)