Методика поверки «ГАЗОАНАЛИЗАТОР АГМ-501» (МП ДКИН.413411.003)

Приложение А. Методика поверки газоанализатора

УТВЕРЖДАЮ

МЕТОДИКА ПОВЕРКИ

ДКИН.413411.003 МПл,

Технический директор ООО «НПЦ, «Аналитех»

Настоящая методика поверки (МП) распространяется на все модификации газоанализатора АГМ-501. Интервал между поверками 1 год.

А.1 Операции поверки

-

1.1 При проведении поверки должны быть выполнены операции согласно таблице А.1. Таблица А.1

Наименование операции

Номер пункта МП

Обязательность проведения операции при:

первичной поверке

периодической поверке

1. Внешний осмотр

7.1

да

да

2. Определение электрической прочности изоляции

7.2

да

нет

3. Опробование

7.3

да

да

4. Определение основной погрешности

7.4

да

да

5. Оформление результатов поверки

8

да

да

1.2 Если при проведении той или иной операции поверки получен отрицательный результат, поверка прекра

щается.

А.2 Средства поверки

2.1 При проведении поверки должны быть применены средства, указанные в таблице А.2. Таблица А.2

|

Номер пункта методики |

Наименование и основные технические характеристики образцовых средств измерений или вспомогательного оборудования |

|

5.1 |

Барометр-анероид М-67, диапазон измерения от 610 до 790 мм. рт.ст., ТУ-25-04-1797 Гигрометр психометрический ВИТ-1, диапазон измерения от 20 до 90 % Термометр ртутный лабораторный по ГОСТ 215-73, диапазон измерений лот 0 до 55°С, погрешность ±0,2°С. |

|

7.2 |

Универсальная пробойно-испытательная установка УПУ-10М ОН 097 2029-80. |

|

7.4.1 |

ГСО - ПГС в баллонах под давлением. Ротаметр РМФ2-0.063ГУЗ-К с верхним пределом измерения 0,063 м3/ч. |

|

7.4.2 |

Помпа ручная пневматическая «П-0,25», диапазон задаваемых давлений от минус 63 до 250 кПа. Калибратор давления DPI-705-0.07-flfl, предел измерения 7 кПа, измерение разницы давления, предел основной погрешности 0,1%. |

|

7.4.3 |

Горизонтальная трубчатая печь УТТ-6В с блоком выравнивания температуры, рабочий диапазон от 300 до 1200°С, Термопары и термоэлектрические термометры, диапазон измерений от минус 20 до 800°С, класс точности 0.5. |

Примечание: Параметры ПГС приведены в таблице А.З приложения.

Допускается применять другие средства поверки, удовлетворяющие условиям проведения поверки.

А.З Требования к квалификации поверителей

Поверку газоанализаторов должны проводить лица, апестованные Госстандартом России на право поверки. Все действия по проведению измерений при поверке газоанализатора и обработке результатов измерений должны проводить лица, изучившие настоящую методику и руководство по эксплуатации.

А.4 Требования безопасности

-

4.1 При поверке газоанализаторов должны выполняться требования техники безопасности в соответствии с "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением", утвержденными Госгортехнадзором 25.12.78 г. и правила безопасной работы с электрооборудованием.

-

4.2 Помещение, в котором проводится поверка, должно быть оборудовано приточно-вытяжной вентиляцией. Не допускается сбрасывать поверочные газовые смеси (в дальнейшем ПГС) в атмосферу рабочих помещений.

А.5 Условия поверки

-

5.1. При проведении поверки должны быть соблюдены следующие условия:

-

- температура окружающего воздуха 20 ±5°С;

-

- относительная влажность окружающего воздуха от 45 до 75%;

-

- атмосферное давление от 86 до 106 кПа;

-

- механические воздействия и внешние электрические и магнитные поля должны находиться в пределах, не влияющих на работу газоанализатора;

-

- баллоны с ПГС должны быть выдержаны при температуре (20 ± 5)°С не менее 24 ч.

А.6 Подготовка к поверке

-

6.1. Перед началом поверки должны быть выполнены следующие подготовительные работы:

-

- газоанализатор установить в рабочее положение и подготовить к работе в соответствии с руководством по эксплуатации;

-

- выдержать прибор при температуре поверки не менее 2-х часов;

-

- проверить средства измерений, поверочные газовые смеси и испытательное оборудование, применяемые при проведении поверки, на предмет действующих свидетельств о поверке, паспортов и отметки, подтверждающие их годность;

-

- включить приточно-вытяжную вентиляцию.

А.7 Проведение поверки

-

7.1. Внешний осмотр.

-

7.1.1 При внешнем осмотре должна быть проверена комплектность, наличие четкой маркировки заводского номера газоанализатора. Установлено отсутствие внешних повреждений, влияющих на работу газоанализатора. Газоанализатор считается выдержавшим внешний осмотр, если он соответствует перечисленным требованиям.

-

7.2 Проверка электрической прочности изоляции.

-

7.2.1 Проверку проводить на универсальной пробойно - испытательной установке.

122 Испытанию подвергается отключенный от сети и газоанализатора адаптер.

-

7.2.3 Испытательное синусоидальное напряжение 1500В с частотой 50Гц прикладывать между соединенными между собой сетевыми и заземляющим контактами. Испытательное напряжение изменять от нуля до заданного значения за время от 5 до 20 с, через одну минуту производить снижение испытательного напряжения от заданного значения до нуля в течение от 5 до 20 с.

-

7.2.4 Газоанализатор считается выдержавшим испытание, если за время испытания не возникали разряды или повторяющиеся поверхностные пробои, сопровождающиеся резким возрастанием тока в испытуемой цепи.

-

7.3 Опробование.

-

7.3.1 При проведении опробования должны быть выполнены следующие операции:

-

- проверка идентификации программного обеспечения;

-

- проверка общего функционирования газоанализатора.

-

7.3.2 Проверка идентификации программного обеспечения проводится в меню "Конфигурация прибора", п.4.8.1 настоящего руководства. Номер версии (идентификационный номер ПО) и цифровой идентификатор ПО должны соответствовать данным, приведенным в описании типа средства измерения.

-

7.3.2 Проверка общего функционирования газоанализатора производится после прогрева и автоматической установки нулевых показаний газоанализатора. Результаты опробования считаются удовлетворительными, если на дисплее газоанализатора устанавливаются следующие показания: по каналам СО, NO, N02, SO2 от 0 до 1 ppm; по каналу Ог от 20.8 до 21.0 об.%; по каналу СОг от 0.0 до 0.01 об.% и

-

7.4 Определение метрологических характеристик.

-

7.4.1 Определение основной погрешности каналов измерения газов.

-

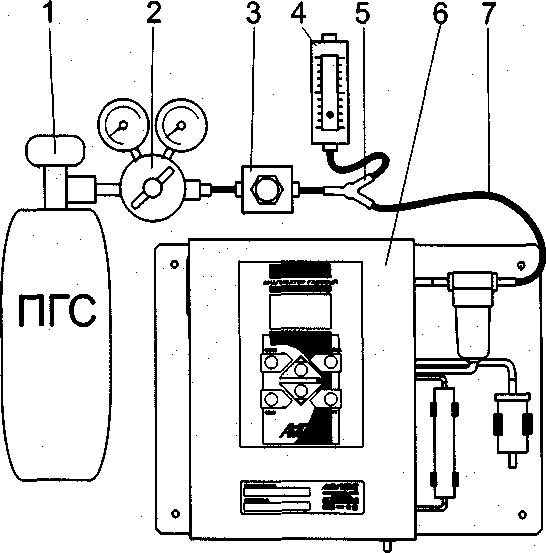

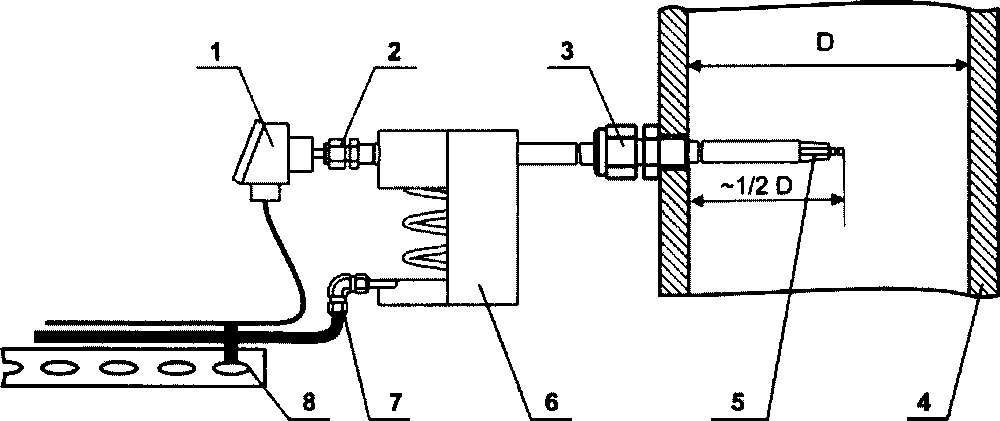

7.4.1.1 Подключить газоанализатор и испытательное оборудование в соответствии с рис. А.1.

Рис.А.1

-

1. Баллон ПГС;

-

2. Редуктор БАЗО-5МГ ТУ 3645-032-0022531-97 с давлением на выходе от 0,1 до 0,2 МПа;

-

3. Вентиль точной регулировки ВТР-4 Ду 3, Ру 6 атм.;

-

4. Ротаметр РМФ2-0,063ГУЗ-К, поток от 0,2 до 0,5 л/мин в установившемся режиме при отборе пробы газоанализатором;

-

5. Тройник ГС-ТВ ГОСТ 25336-82.

-

6. Г азоанализатор АГМ-501.

-

7. Трубка поливинилхлоридная гибкая ПВЧ 4x1,5 ТУ 6-01-2-120-73;

-

7.4.1.2 Подготовить газоанализатор к измерению содержания газов согласно п. 4.7.1 руководства по эксплуатации.

-

7.4.1.3 Подать на вход «ГАЗ» газоанализатора ПГС (таблица А.З приложения) в последовательности: №№ 1-2-3-2-1-3. Подачу каждой ПГС производить в течение 5 минут, после чего фиксировать показания газоанализатора.

-

7.4.1.4 Повторить операции по п.7.4.2 для каждого измеряемого компонента.

-

7.4.1.5 Значение основной погрешности (D), в зависимости от части диапазона, определять по формуле:

D = [Ai-Ao], (7.1)

winD = [Af-Ao]/AoXl00%, (7.2)

где: Ai - показания газоанализатора, %, (ppm);

Ао - действительное значение концентрации измеряемого компонента в проверяемой точке, указанное в паспорте на ГСО-ПГС, %, (ppm).

Полученные значения основной погрешности для каждого определяемого компонента не должны превышать значения, указанные в таблице 3.1 РЭ.

7.4.2 Определение основной погрешности измерения температуры.

-

7.4.2.1 Подготовить газоанализатор к измерению температуры согласно п. 4.7.1 руководства по эксплуатации.

-

7.4.2.2 Определение основной погрешности измерения температуры производится в соответствии с ГОСТ 8.338-2002 "Государственная система обеспечения единства измерений. Преобразователи термоэлектрические. Методика поверки".

Значения основной погрешности не должны превышать значений, указанных в таблице 3.1 РЭ.

А.8 Оформление результатов поверки.

8.1 Результаты поверки заносятся в протокол приведенной формы:

Протокол _0?в®Рки.газоанализатора Заводской номер:............................................................................................................

Условия поверки:.....

Средства поверки:........... :

Наименование проверяемого параметра : Допускаемое значение ; Найденное значение : Заключение

............................................................:.........параметра.................параметра........■................

-

1. Определение электрической прочности изо- i i :

ляции.............................................................;.............................;................

.^Опробование........................................[ ...............................[.............................].................

-

3. Определение основной погрешности Измеряемый : Диапазон измере-i Предел допустимой ос-; Заданное значе-: Измеренное зна- i Основная параметр i ния i нов. погрешности i ние ; чениек.-ПОфешность..

.11_______________1-----------------------L_____________________________J----------------------'-----------------------Л----------------------

-

2. : : : : :

, , , 1 ' 1 1 *

На основании результатов поверки выдано свидетельство № Извещение о непригодности №.....................................................................................

Дата поверки.........................................................................................................................

Поверитель

-

8.2 Положительные результаты поверки оформляются свидетельством о поверке установленной формы, газоанализатор клеймят путем нанесения оттиска поверительного клейма на корпусе.

-

8.3 При отрицательных результатах поверки выпуск в обращение и применение газоанализатора запрещается и направляют в ремонт. В технической документации делают отметку о непригодности и выдается извещение о непригодности с указанием причин,

Таблица А.З - Перечень поверочных газовых смесей, применяемых при поверке газоанализатора.

|

№ ПГС |

Компонент |

Модификация АГМ-510 |

Диапазон измерения |

Номинальное значение объемной доли определяемого компонента*, % |

Абсолютная погрешность, % |

№ ГСО ПГС |

|

1. |

Для всех модификаций |

0,95 |

0,014 |

ГСО 10253-2013 | ||

|

2. |

О2 |

0-21.0об.% |

10.0 |

0,11 | ||

|

3. |

Воздух |

- |

- | |||

|

1. |

Для всех |

- |

Азот особой чистоты 2-сорт |

- |

ГОСТ 9293-74 | |

|

АГМ-501.1 |

0-40000 |

2.0 |

0.029 | |||

|

2. |

АГМ-501.2 |

ppm |

0.2 |

0,0045 | ||

|

СО |

АГМ-501.3 |

0-4000 ppm 0-400 ppm |

0.018 |

0,00067 |

ГСО 10240-2013 | |

|

АГМ-501.1 |

0-40000 |

3.8 |

0,051 | |||

|

3. |

АГМ-501.2 |

ppm |

0.38 |

0,0068 | ||

|

АГМ-501.3 |

0-4000 ppm 0-400 ppm |

0.038 |

0,0013 | |||

|

1. |

Для всех |

- |

Азот особой чистоты 2-сорт |

- |

ГОСТ 9293-74 | |

|

АГМ-501.1 |

0 - 2000 ppm |

0.1 |

0,002 | |||

|

2. |

АГМ-501.2 |

0-400 ppm |

0.02 |

0,0007 | ||

|

N0 |

АГМ-501.3 |

0-100 ppm |

0.005 |

0,0002 |

ГС0 10323-2013 | |

|

АГМ-501.1 |

0-2000 ppm |

0.180 |

0,004 | |||

|

3. |

АГМ-501.2 |

0 - 400 ppm |

0.035 |

0,0012 | ||

|

АГМ-501.3 |

0-100 ppm |

0.009 |

0,0003 | |||

|

1. |

Для всех модификаций |

Азот особой чистоты 2-сорт |

- |

ГОСТ 9293-74 | ||

|

2. |

N02 |

0-200 ppm |

0.01 |

0,0004 |

ГСО 10331-2013 | |

|

3. |

0.018 |

0,0007 | ||||

|

1. |

Для всех модификаций |

Азот особой чистоты 2-сорт |

- |

ГОСТ 9293-74 | ||

|

2. |

S02 |

0- 4000 ppm |

0.20 |

0,0045 |

ГС0 10342-2013 | |

|

3. |

0.38 |

0,0013 | ||||

|

1. |

Для всех модификаций |

Азот особой чистоты 2-сорт |

- |

ГОСТ 9293-74 | ||

|

2. |

СзН8 |

0-1.0% 06. |

0.5 |

0,0075 |

ГСО 10322-2013 | |

|

3. |

0.9 |

0,013 | ||||

|

1. |

Для всех модификаций |

Азот особой чистоты 2-сорт |

- |

ГОСТ 9293-74 | ||

|

2. |

СО |

0-10% 06. |

5.0 |

0,06 |

ГСО 10240-2013 | |

|

3. |

9.0 |

0,1 | ||||

|

1. |

Для всех модификаций |

Азот особой чистоты 2-сорт |

- |

ГОСТ 9293-74 | ||

|

2. |

со2 |

0-20% 06. |

10.0 |

0,11 |

ГСО 10241-2013 | |

|

3. |

18.0 |

0,13 | ||||

|

Неизмеряемые компоненты | ||||||

|

1 |

Воздух |

Для всех мо- |

- |

- |

- |

- |

|

2 |

N2 |

дификаций |

Азот особой чистоты 2-сорт |

- |

ГОСТ 9293-74 | |

Примечание: * приводится концентрация газа в азоте.

Приложение Б. Указания по установке и проектной привязкеПриведенные ниже рекомендации должны выполняться проектными организациями при привязке АГМ-501 к объекту контроля и подключении ее к автоматизированной системе контроля технологического оборудования.

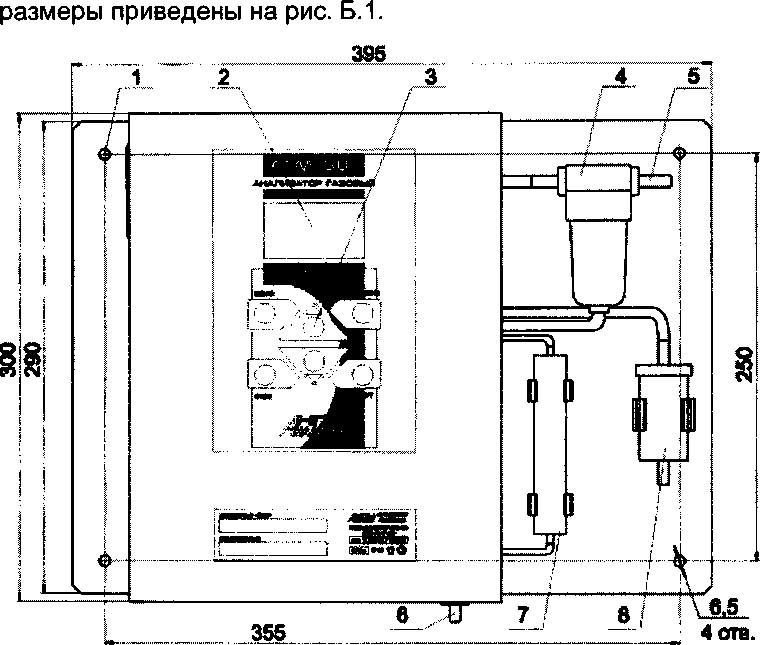

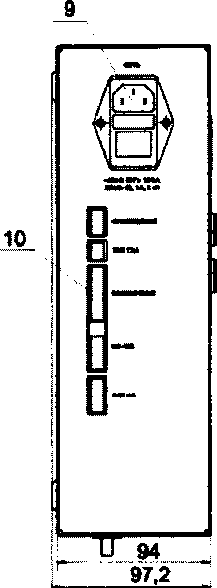

Газоанализатор АГМ-501 должен располагаться в блок-боксе или помещении, обеспечивающем температуру окружающего воздуха во внутреннем объеме в пределах от 5 до 40°С, механическую защиту аппаратуры. Габаритно-установочные

Рисунок Б.1 Внешний вид и габаритные размеры газоанализатора АГМ-501

-

1. Монтажные отверстия корпуса;

-

2. Жидкокристаллический дисплей;

-

3. Кнопочная клавиатура;

-

4. Конденсатосборник с фильтром;

-

5. Штуцер отбора пробы;

-

6. Штуцер слива конденсата;

-

7. Фильтр-поглотитель;

-

8. Фильтр чистого воздуха;

-

9. Сетевая розетка, блок предохранителя и выключатель;

-

10. Внешние интерфейсы.

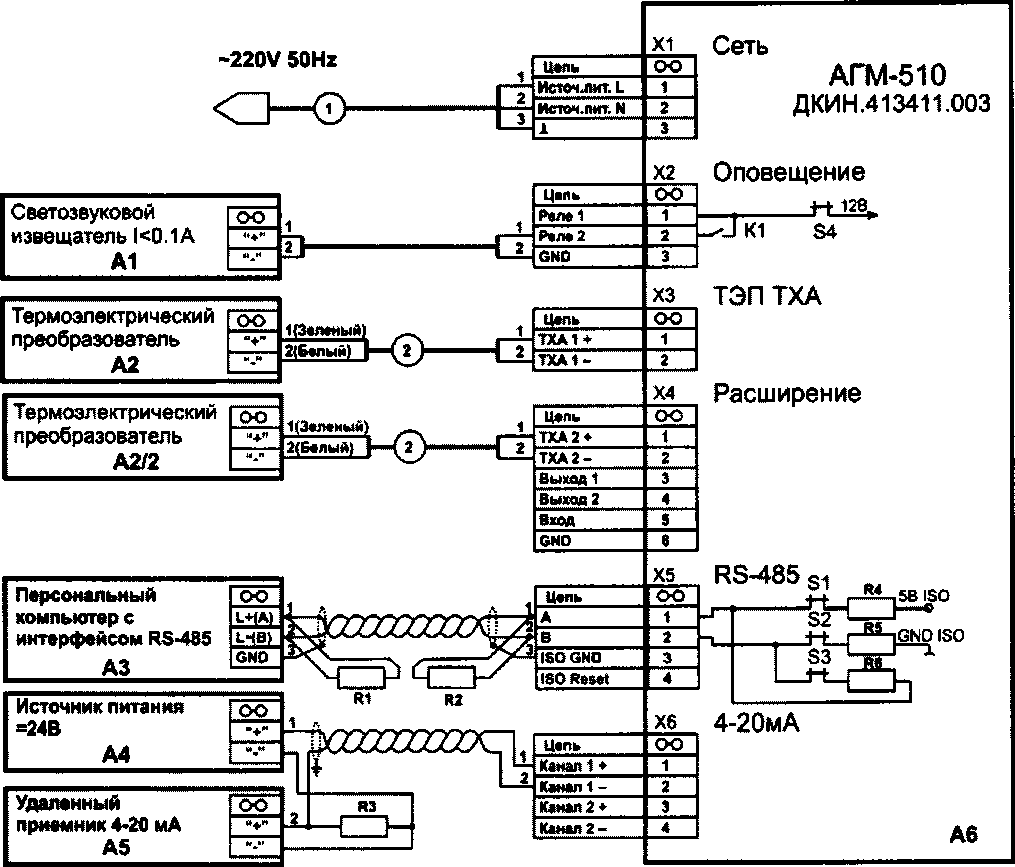

Рисунок Б.2 Схема внешних подключений.

Место, предназначенное для установки АГМ-501, должно обеспечивать свободный доступ к газоанализатору для нормальной эксплуатации. Наличие сильных электромагнитных полей вблизи прибора может ухудшать его параметры, поэтому запрещается располагать прибор около трансформаторов, электрических машин и т.п. Для нормальной работы АГМ-501 не должен располагаться над тепловыделяющими устройствами и блоками.

Удаление места установки прибора от места отбора пробы должно быть минимальным и не более 25-ти м при использовании трубки из фторопласта, не более 15-ти м при использовании трубки из нержавеющей стали.

Отбор газовой пробы должен производиться либо с помощью пробоотборного зонда, вводимого в требуемую зону газохода, либо иным способом в соответствии с проектной привязкой. Расположение места установки и глубина погружения пробоотборного зонда на каждом конкретном агрегате должны соответствовать отраслевой проектной документации объекта контроля. Зонды по длине могут поставляться с глубиной погружения в газоход в пределах от 300 мм до 605мм (пробоотборный зонд ДКИН.418311.003-01) и от 600 мм до 1010 мм (пробоотборный зонд ДКИН.418311.003).

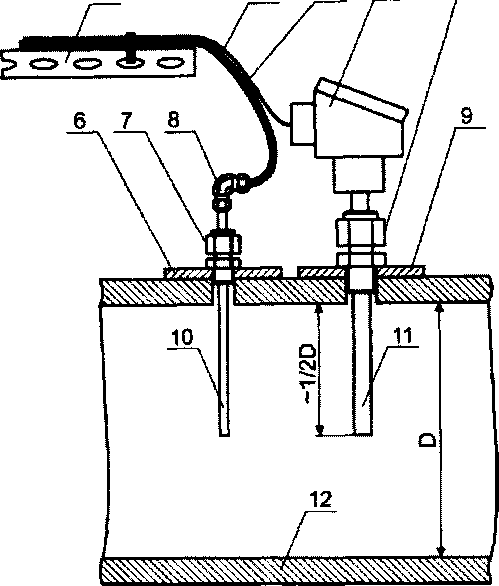

Рисунок Б.З Пример установки пробоотборного зонда ДКИН.418311.003

-

1. Термоэлектрический преобразовать;

-

2. Обжимной фитинг фиксации термопары;

-

3. Обжимной фитинг с резьбой 3/4" фиксации зонда;

-

4. Газоход топливосжигающей установки;

-

5. Место отбора пробы и измерения температуры;

-

6. Охладитель пробы;

-

7. Обжимной фитинг пробоотборной магистрали;

-

8. Кабель-канал, короб, лоток или труба для укладки пробоотборной магистрали и термокомпенсационного провода;

Пробоотборная магистраль выполняется из фторопластовой трубки типов PTEF (политетрафторэтилен Ф-4Д), PFA (перфторвинилэтер Ф-50) или FEP (тет-рафторэтилен - гексафторпропилен Ф-4МБ), либо трубки из нержавеющей стали внешним диаметром от 4,0 до 8,0 мм толщиной стенки от 0,5 мм до 1,5 мм. Конструктивное исполнение и монтаж пробоотборной магистрали должны обеспечивать уклон в сторону установки АГМ-501 без прогибов, для предотвращения скапливания в них конденсата. Приемный и выходной конец пробоотборной магистрали подключается к зонду с помощью переходной силиконовой трубки или переходного обжимного фитинга из комплекта поставки.

1

2

3 4

5

Рисунок Б.4 Пример выполнения пробоотбора с использованием стандартных изделий

-

1. Кабель-канал, короб, лоток или труба для укладки пробоотборной магистрали и термокомпенсационного провода;

-

2. Термокомпенсационный провод;

-

3. Пробоотборная магистраль;

-

4. Клеммная головка термоэлектрического преобразователя;

5,7,8. Обжимные фитинги;

6,9. Установочные фланцы;

-

10. Пробоотборная трубка с внутренним диаметром от 3 до 6 мм;

-

11. Термоэлектрический преобразователь

-

12. Газоход топливосжигающей установки;

Подключение термоэлектрического преобразователя выполняется кабелем "Compensating Cable (Туре К) WK-009" производства ф. LABFACILITY (Англия), поставщик - ОАО "Аргуссофт-Компани", г. Москва или аналогичным обязательно с соблюдением полярности (материала) всех соединений см. рис А.2. Пробоотборная магистраль и термокомпенсационный кабель термоэлектрического преобразователя должны быть закреплены и защищены от механических воздействий.

Для проведения профилактических работ необходимо обеспечить безопасный доступ оператора к месту установки пробоотборного зонда (лестница, трап и т.п.).

Подключение питания к однофазной сети переменного тока 220В осуществляется кабелем из комплекта поставки через автомат защиты питания «220В 50Гц», мощность потребления не более 20Вт.

Подключение прибора к ПЭВМ оператора должно производиться через последовательный интерфейс RS-485 (длина линии связи до 1 км). Линия связи выполняется проектным путем. Схема подключения приведена на рисунке А.2.

На плате контроллера АГМ-501 предусмотрена возможность установки 4 перемычек S1...S4, которые предназначены для конфигурации интерфейсов RS-485 и выхода "Оповещение". Перемычка S3 подключает нагрузочный резистор 120 Ом между линией А и В интерфейса RS-485, она должна быть установлена на последнем газоанализаторе на линии RS-485. Перемычки S1 и S2 подключает дополнительные резисторы защитного смещения порогового диапазона распознавания сигнала интерфейса RS-485, они должны быть установлены на одном устройстве на линии. Перемычка S4 служит для подключения контактов реле оповещения к внутреннему источнику питания =12В, максимальный ток нагрузки 0,1 А.

По умолчанию установлены все перемычки.

Примечание:

Поставка пробоотборного зонда, термоэлектрического преобразователя, пробоотборной магистрали, термокомпенсационного провода, интерфейсных жгутов, монтажных частей для установки изделия на объекте согласуется на этапе проектной привязки.

Для обеспечения информационного обмена АГМ-501 и АРМ оператора через интерфейс RS-485 ПЭВМ должна иметь отдельный порт RS-485.

Дистанционное управление осуществляется по протоколу Modbus RTU. Параметры обмена по интерфейсу, адреса устройств Modbus, модель данных и команды управления, описание работы и блок схема управления газоанализатором АГМ-501 приведены в приложении В настоящего руководства.

Приложение В. Реализация протокола Modbus RTU АГМ-501. В.1 ИнтерфейсГазоанализатор АГМ-501 имеет последовательный интерфейс RS-485, который поддерживает протокол верхнего уровня Modbus с форматом пакета RTU в соответствии с документом «Modbus over Serial Line Specification & Implementation guide V1.0». Формат передачи данных фиксированный: скорость передачи 9600 бит/с, 8 бит, 2 стоп бита, без проверки на четность.

Б.2 Задержки между пакетамиВременные задержки между пакетами и символами пакетов соответствуют «Modbus over Serial Line Specification & Implementation guide V1.0». Между символами одного пакета может быть задержка длинной не более полутора символов. Между пакетами должна быть задержка не менее 3,5 символов. Рекомендуется начать передавать следующий пакет не ранее чем через 4,5 символа после получения последнего бита предыдущего пакета. Если в интервале между 1,5 символами и 3,5 символами после прихода последнего символа, приходит первый символ следующего пакета, сбрасываются оба пакета.

Примечание: задержка длинной в символ - это время необходимое, для того чтобы передать 8 бит данных при данной скорости передачи и параметрах соединения.

В.З Адреса устройств ModbusГазоанализатор АГМ-501 поддерживают команды Modbus в соответствии с синтаксисом запроса и ответа определенным в документе «Modbus Application Protocol Specification v1.1a». Адрес устройства может быть от 01 h до 0F7h. Диапазон адресов 0F8h-0FFh зарезервирован в стандарте Modbus. Широковещательные запросы (адрес устройства 00h) не поддерживаются.

В.4 Модель данных и командыВ связи с организацией регистров памяти при отсутствии дискретных входов и выходов, фиксированном алгоритме работы, газоанализатор АГМ-501 поддерживают только следующие команды:

-

- 03h Чтение регистров (Read Holding Registers);

-

- 04h Чтение входных регистров (Read Input Registers);

- 06h Запись регистра (Write Single Register).

Команды 01h, 02h, 05h, 07h, 08h, OBh.OCh, OFh, 10h, 11h, 14h, 15h, 16h, 17h,

18h, 2Bh не поддерживаются. Результаты измерения доступны только для чтения и рассматриваются как входные регистры.

В.5 АдресацияОсновным способом передачи данных газоанализатора АГМ-501 по протоколу Modbus RTU является чтение или запись регистров. Адреса запрашиваемых регистров и их назначение имеют однозначное табличное соответствие. Обращение возможно только к регистрам определенным в таблице В.1.

Таблица В.1

|

Наименование регистра |

Относит, адрес регистра |

Команда чтения/ записи |

Примечание |

|

Регистры чтения параметров газоанализатора (Read Input Registers) | |||

|

Регистр статуса |

0x0000 |

0x04/— |

Побитное распределение регистра 15... 10 Резерв 09...08 Готовность результата измерения: 0x00 - данные измерения не готовы, 0x01 - данные непрерывного измерения, 0x02 - данные однократного измерения, 0x03 -пробоотбор к измерению готов. 07... 03 Резерв 02...00 Текущий режим работы: 0x00- состояние "ожидание", 0x01- установка «нуля», 0x02- измерение, 0x03- продувка датчиков, 0x04- ручное управление на месте, 0x05 - подготовка пробоотбора к измерению |

|

Регистр ошибок |

0x0001 |

0x04/— |

Побитное распределение регистра 15 ошибка проверки аппаратных средств, 14 резерв (сброс сторожевым таймером), 13 резерв (ошибка блока подготовки пробы), 12 резерв (ошибка герметичности газовых клапанов), 11 прекращение измерения при перегрузке, 10 резерв (недостаточное напряжение питания), 09 мала производительность насоса, 08 резерв (ошибка датчика давления), 07 резерв (ошибка датчика H2S), 06 резерв (ошибка датчика SO2), 05 резерв (ошибка датчика NO2), 04 резерв (ошибка датчика NO), 03 ошибка датчика СО, 02 ошибка датчика Ог, 01 темп, прибора вне допустимого диапазона, 00 резерв (темп, воздуха вне диапазона измерения). |

|

Дата поверки |

0x0002 |

0x04/ — |

Lo byte - число, Hi byte - месяц |

|

Наименование регистра |

Относит, адрес регистра |

Команда чтения/ записи |

Примечание |

|

Год поверки |

0x0003 |

0x04/— | |

|

Наработка |

0x0004 |

0x04/— |

Часов |

|

Результат Та |

0x0005 |

0x04/— |

°C |

|

Результат Тд 1-й канал |

0x0006 |

0x04/— | |

|

Результат Тд 2-й канал |

0x0007 |

0x04/— | |

|

Результат О2 1-й канал |

0x0008 |

0x04/— |

% об.* 100 |

|

Результат Ог 2-й канал |

0x0009 |

0x04/— | |

|

Результат СОг 1-й канал |

ОхОООА |

0x04/— | |

|

Результат СОг 2-й канал |

0x000В |

0x04/— | |

|

Результат Qa 1-й канал |

ОхОООС |

% * 100 | |

|

Результат Qa 2-й канал |

OxOOOD | ||

|

Результат Alfa 1-й канал |

ОхОООЕ |

*1000 | |

|

Результат Alfa 2-й канал |

OxOOOF | ||

|

Результат СО 1-й канал |

0x0010 |

0x04/— |

ppm или mg/m3 в зависимости от установленных единиц измере-НИЯ |

|

Результат СО 2-й канал |

0x0011 |

0x04/— | |

|

Результат N0 1-й канал |

0x0012 |

0x04/— |

ppm или mg/m3 в зависимости от установленных единиц измере-НИЯ |

|

Результат N0 2-й канал |

0x0013 |

0x04/— | |

|

Результат NO2 1-й канал |

0x0014 |

0x04/ — |

ppm или mg/m3 в зависимости от установленных единиц измере-НИЯ |

|

Результат NO2 2-й канал |

0x0015 |

0x04/— | |

|

Результат SO2 1-й канал |

0x0016 |

0x04/— |

ppm или mg/m3 в зависимости от установленных единиц измерения |

|

Результат SO2 2-й канал |

0x0017 |

0x04/— | |

|

Результат СН 1-й канал |

0x0018 |

0x04/ — |

ppm или mg/m3 в зависимости от установленных единиц измерения |

|

Результат СН 2-й канал |

0x0019 |

0x04/— | |

|

Регистры задания параметров газоанализатора (Holding Registers) | |||

|

Регистр ко- |

0x0000 |

0x03/ |

Старший байт - каналы измерения: |

|

Наименование регистра |

Относит, адрес регистра |

Команда чтения/ записи |

Примечание |

|

манд |

0x06 |

0x01 - активен 1-й канал; 0x02 - активен 2-й канал; 0x03 - активны 1-й и 2-й каналы; Младший байт - команда: 0x01 - выполнить однократное измерение; 0x02 - начать непрерывное измерение; 0x03 - переход в состояние "ожидание"; 0x04 - "сброс" ответ на данную команду не высылается; | |

|

Регистр режима измерения |

0x0001 |

0x03/ 0x06 |

Побитное распределение регистра 15... 11 резерв; 10 - приведение NONO2; 09 - приведение mg к Cteref, 08 - пересчет - mg/nm3 07...04 резерв 03...00 - тип топлива, в соответствии с № топлива в табл. 4.3. |

Примечание:

-

1. В регистры с результатами измерения (Read Input Registers 0002Н..000АН) в случае отсутствия измеренных данных при перегрузке датчика записывается -0x8000, при неисправности датчика - 0x8001, если измерение не проводились -0x8002, при отсутствии датчика - 0x8003.

-

2. В регистре команд (Holding Registers 0000Н) код команды сохраняется до конца выполнении записанной команды, затем сбрасывается в 0000Н.

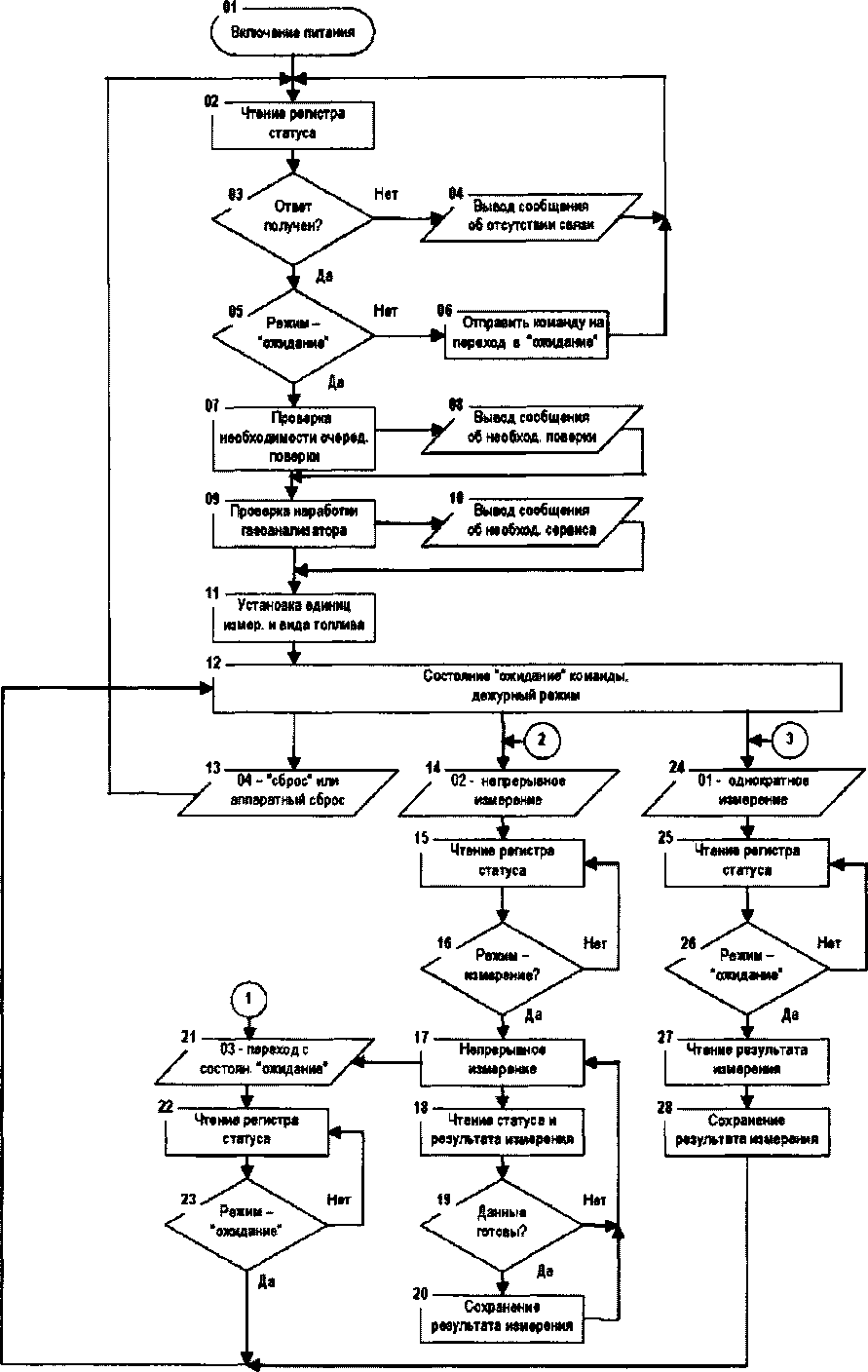

Блок схема работы газоанализатора АГМ-501 в режиме автоматического однократного и непрерывного измерения приведена на рис В.2.

Шаги со 2 по 11 (рис. В.2) - инициализация устройства. Не рекомендуется использование газоанализатора, если выявлена необходимость очередной поверки или интервал времени работы (измерений) без корректировки показаний составил более 1000 часов. В этих случаях нужно направить газоанализатор на обслуживание и поверку.

Важно учесть, что команды начала измерения и сброса должны подаваться только когда газоанализатор находиться в режиме "ожидание", поэтому перед проведением измерения необходимо проверить режим газоанализатора и если он будет отличный от режима "ожидание", перевести его в режим "ожидание". В противном случае команда игнорируется, а ответ газоанализатора содержит ошибку 06.

После записи команды автоматического однократного измерения (шаг со 26 рис. В.2) начинается полный цикл измерения, который включает в себя следующие этапы:

-

- установка нуля электрохимических датчиков;

-

- измерение пробы с последующим усреднением, после установления показаний;

-

- сохранение результата измерения;

-

- продувка электрохимических датчиков «чистым воздухом»;

-

- переход в состояние "ожидание".

Текущее состояние прибора можно узнать, прочитав регистр статуса. Чтение результата измерения должно выполняться после перехода газоанализатора в состояние "ожидание". Прервать цикл измерения можно командой перехода в состояние "ожидание". Команда прерывает цикл измерения, производится продувка электрохимических «чистым воздухом» с последующим переходом в состояние "ожидание".

Команда непрерывного измерения (шаг с 14 и далее рис. В.2) позволяет получать текущее содержание измеряемых компонентов в газовой смеси в точке отбора пробы. Цикл непрерывного измерения аналогичен однократному измерению за разницей того, что время измерения ограниченно 60 мин, а усреднение показаний производится за интервал времени 1 сек. с регулярным сохранением результата, без ожидания установления показаний. При считывании данных следует учитывать время транспортирования пробы от точки замера (производительность насоса около 1 лит./мин.) и постоянную времени по уровню 0.9, которая составляет около 1 мин.

Для прекращения измерения нужно воспользоваться командой перехода в состояние "ожидание" (шаг со 21 рис. Б.2). Продолжительность фазы измерения зависит от содержания токсичных измеряемых компонентов в пробе. Чем выше содержание токсичных газов, тем меньше доложено быть время непрерывного измерения. Рекомендуемая длительность измерения приведена в таблице В.2.

Таблица В.2

|

Измеряемая концентрация, % от диапазона измерения |

5 |

10 |

25 |

50 |

75 |

100 |

|

Время измерения, мин. |

60 |

50 |

30 |

20 |

10 |

5 |

Прерывание цикла измерения с переходом в режим продувки датчиков, а затем в состояние "ожидание" может произойти автоматически при превышении результата порога защиты или номинального диапазона измерения по одному из газовых каналов. В этом случае текущий результат отражается числом 8000Н в соответствующем регистре и устанавливаются биты 11 (прекращение измерения при перегрузке) и 2..7 (ошибка соответствующего датчика).

Примеры формирования запросов и соответствующих им ответов приведены в таблице В.З.

Таблица В.З

|

№ п/п |

Операция |

Тип данных |

Данные |

Примечание |

|

1 |

Чтение регист-ра статуса |

Запрос |

ADR-04h-00h-00h-00h-01 h-CRC |

чтение входного регистра по адр. OOOOh |

|

Ответ |

ADR-04h-02h-00h-00h-CRC |

данные не готовы, режим "ожидание" | ||

|

5 |

Запись регистра команд |

Запрос |

ADR-06h-00h-00h-01 h-01 h-CRC |

запись 0101 h в регистр по адр. OOOOh |

|

Ответ |

ADR-06h-00h-00h-01 h-01 h-CRC |

запуск однократ. измерения 1-го канала |

Рисунок В.2. Блок - схема работы газоанализатора АГМ-501

В.7 Исключительные ситуацииСообщения об исключительных ситуациях возникают только на запросы адресованные данному устройству с правильным значениями CRC пакета. Коды ошибок приведены в таблице В.4.

При обнаружении АГМ-501 одной из этих ошибок высылается ответное сообщение - уведомление об ошибке, в котором старший бит кода функции устанавливается в "1", затем следует код исключительной ситуации.

Таблица В.4

|

Код |

Название |

Описание |

|

01 |

ILLEGAL FUNCTION |

Возникает только при запросе с номером команды, которую не поддерживает данное устройство. |

|

02 |

ILLEGAL DATA ADDRESS |

Адрес в запросе вне допустимого диапазона для данного подчиненного. |

|

03 |

ILLEGAL DATA VALUE |

Величина содержащаяся в поле данных запроса является не допустимой величиной для подчиненного. |

|

04 |

SLAVE DEVICE FAILURE |

Имела место невосстанавливаемая ошибка при выполнении затребованного действия. |

|

06 |

SLAVE DEVICE BUSY |

Подчиненный занят обработкой команды. Главный должен повторить сообщение позже, либо прервать выполнение текущей команды. |

Пример формирования ответа на запрос чтения входного регистра с несуществующим адресом приведен в таблице В.5.

Таблица В.5

|

№ п/п |

Операция |

Тип данных |

Данные |

Примечание |

|

1 |

Чтение вход-нога регистра |

Запрос |

ADR-04h-01 h-00h-00h-01 h-CRC |

чтение входного регистра по адресу 0100h |

|

Ответ |

ADR-84h-02h-CRC |

адрес, указанный в запросе не доступен |

ДКИН.413411.003 РЭ А.01

ООО "НПЦ "АНАЛИТЕХ"

Страница 51