Инструкция «Инструкция 235-66 по поверке приборов для измерения твердости металлов и сплавов» (235-66)

Инструкция 235-66 по поверке приборов для измерения твердости металлов

Инструкция Госстандарта СССР от 23.12.1965 N 235-6

Заменен с 01.07.1981 на ГОСТ 8.043-72, ГОСТ 17191-71, ГОСТ 8.398-80

Страница 1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СТАНДАРТОВ СОВЕТА МИНИСТРОВ СССР

ИНСТРУКЦИЯ 235-66ПО ПОВЕРКЕ ПРИБОРОВ ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВ

Издание официальное

ИЗДАТЕЛЬСТВО СТАНДАРТОВ М о с к в а — 1 9 7 3

Издание официальное

УДК 669.018:620.178.05.089.6

Инструкция разработана Всесоюзным научноисследовательским институтом метрологии им. Д И Менделеева взамен ыкгрукцин 265—56, утверждена Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР 23 декабря 1965 г и введена в действие 1 марта 1967 г.

ИНСТРУКЦИЯ 235—86ПО ПОВЕРКЕ ПРИБОРОВ ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВ

Инструкция устанавливает методы и средства поверки приборов для измерения твердости металлов и сплавов,' находящихся в применении и выпускаемых из производства и ремонта.

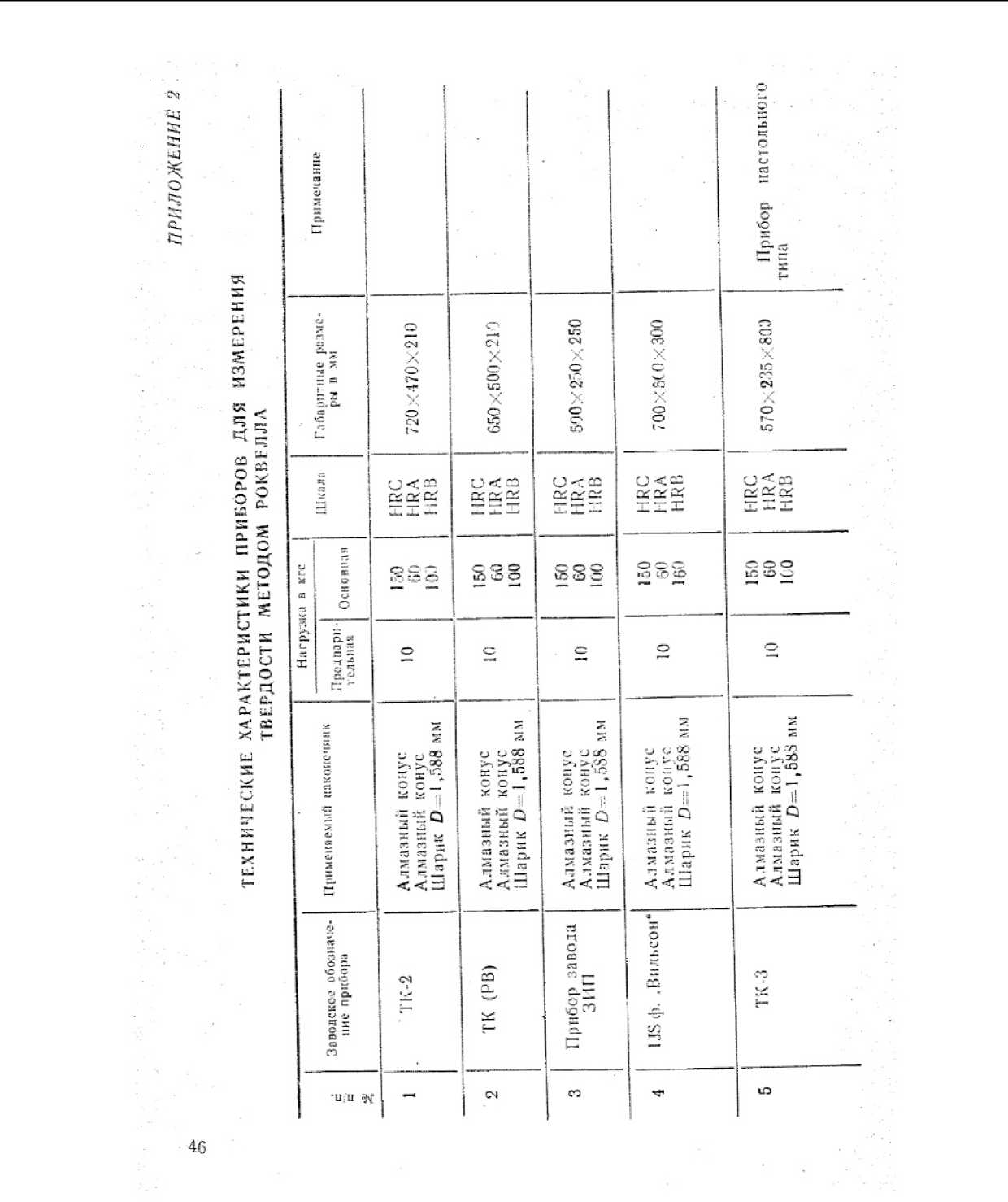

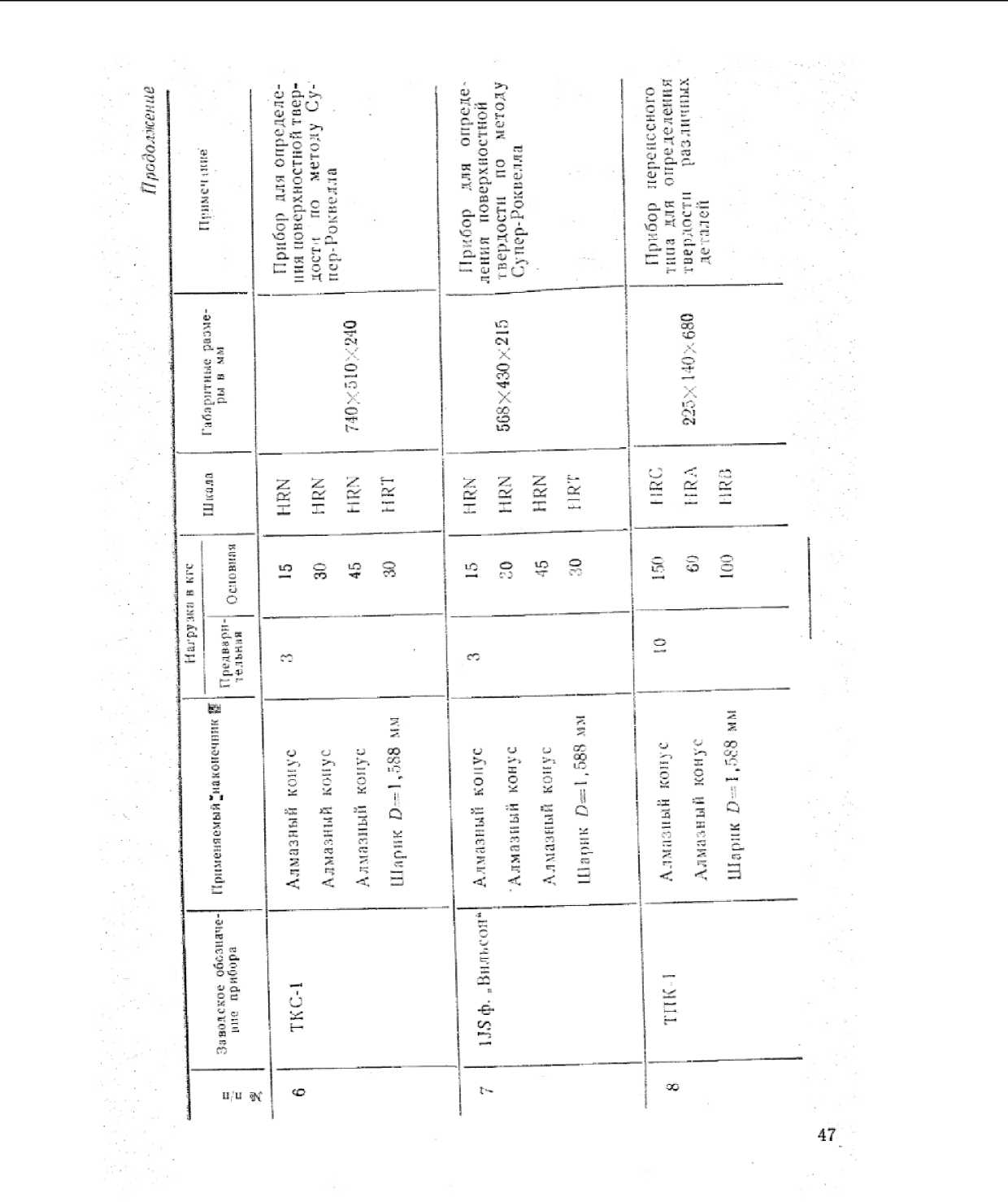

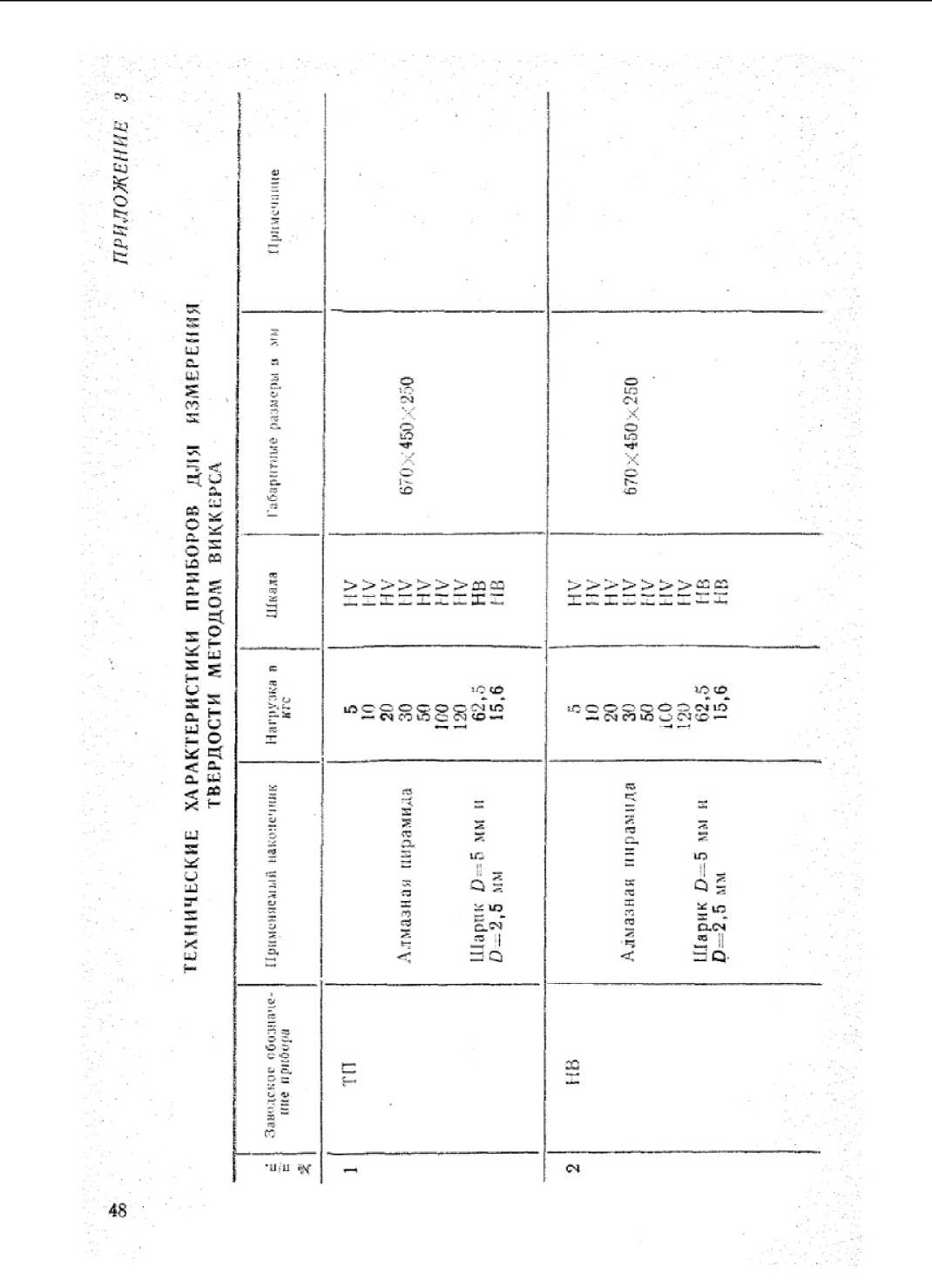

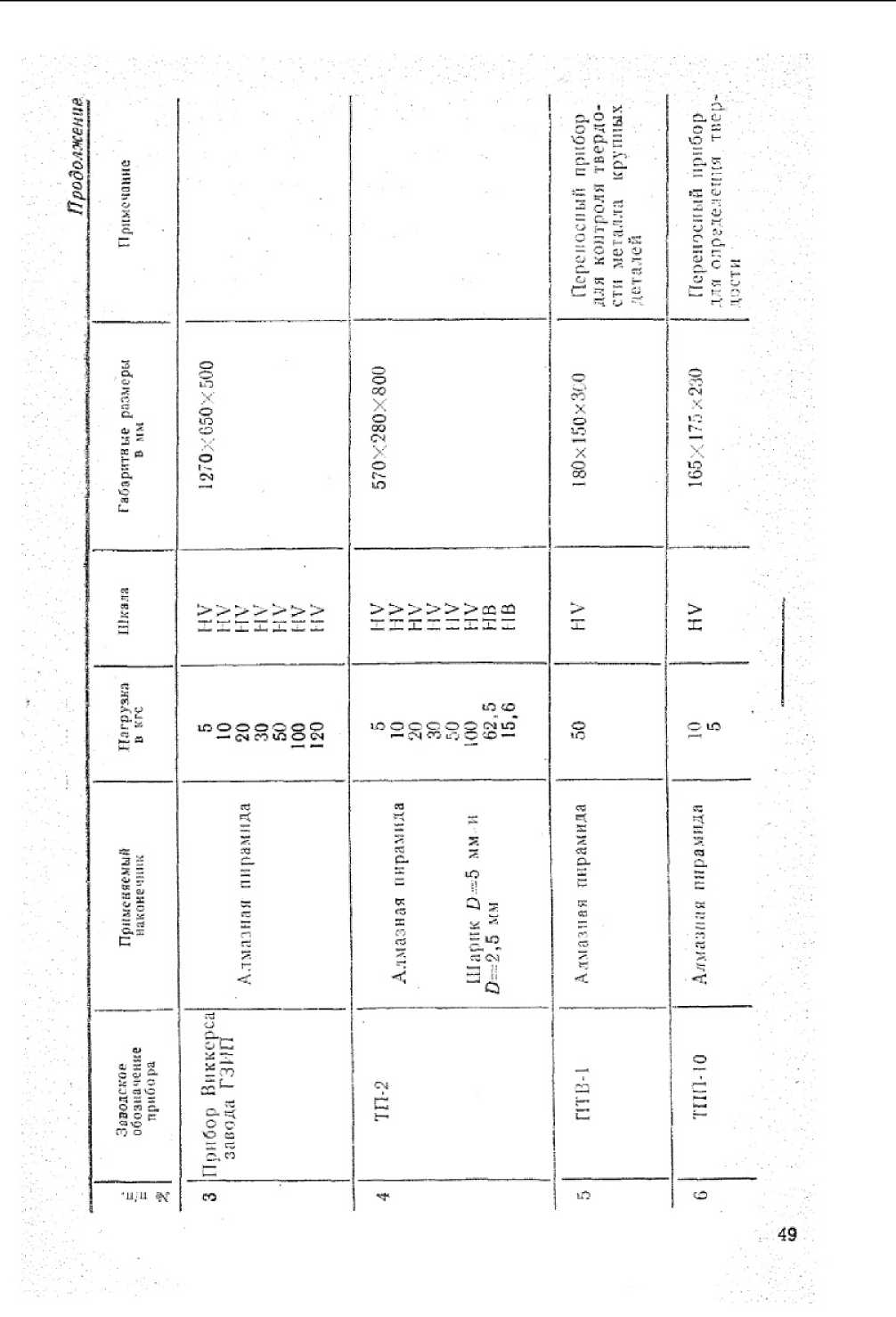

В приложениях 1, 2, 3 и 4 приведены технические характеристики приборов твердости, на которые распространяется настоящая инструкция.

Соблюдение инструкции обязательно для всех организаций и предприятий, проводящих поверку приборов для измерения твердости.

I. НАЗНАЧЕНИЕ И УСТРОЙСТВО

-

1. Работа приборов для измерения твердости металлов и сплавов основана на принципе статического вдавливания наконечника под действием заданного усилия в испытуемый образец. Усилие на наконечник передается через неравноплечный рычаг, на конце которого помещены специальные грузы. Для обеспечения плавного приложения усилия в приборах имеется масляный амортизатор, позволяющий также регулировать и скорость опускания рычага. В некоторых приборах для этой цепи применяется кривошипный механизм. Вращение кривошипа осуществляется редуктором с двумя червячными передачами.

Твердость образца определяется или прямым отсчетом по индикатору прибора, или путем измерения полученного отпечатка под микроскопом.

А. Прибор ТШ-2

-

2. Прибор Т1П-2 предназначается для определения твердости металлов и сплавов по методу вдавливания стального шарика в соответствии с ГОСТ 9012—59.

Переиздание. Декабрь 1972 г.

© Издательство стандартов, 1973

2 Зак. 41о

3

-

3. Число твердости ни Бринеллю (НВ) определяется путем деления нагрузки на площадь поверхности сферического отпечатка и может быть определено по формуле

Рис. 1

где Р — нагрузка в кге;

D — диаметр шарика в мм; d — диаметр отпечатка в мм.

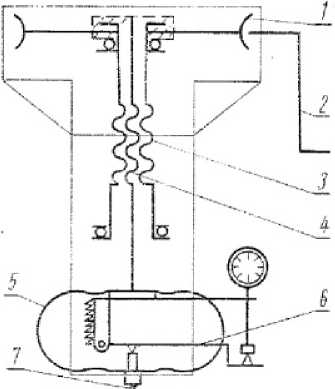

При выражении числа твердости НВ в Международной системе единиц (СИ) целесообразно в формуле (1) Р выражать в меганьютонах, a D и d в метрах.

-

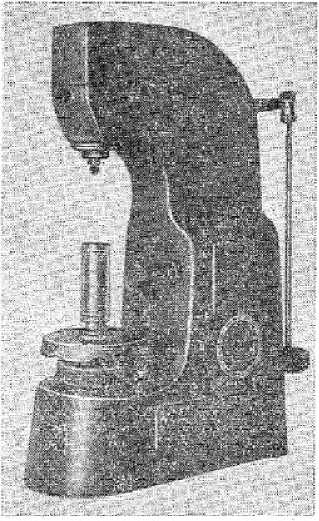

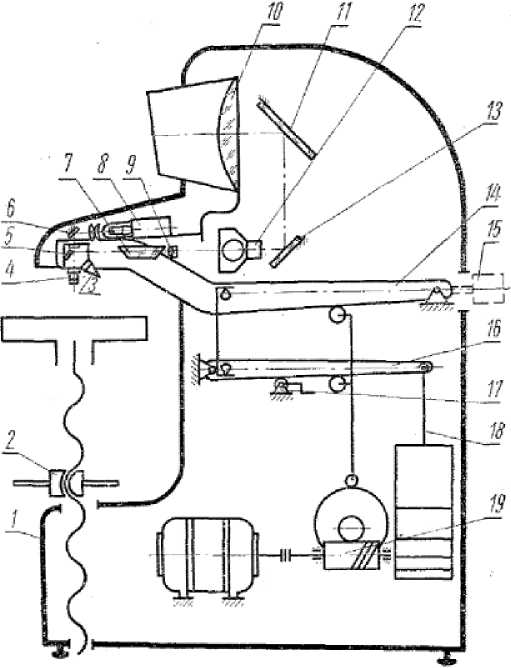

4. Общий вид и устройство прибора ТШ-2 показаны на рис. 1 и 2.

Прибор имеет следующие механизмы, смонтированные на литой чугунной станине:

а) механизм привода, состоящий из электродвигателя и червячного редуктора;

б) механизм подъема стола;

в) механизм подъема рычажного устройства;

г) механизм переключения движения;

д) механизм нагружения рычажного типа с передаточным отношением 1:50.

Механизм нагружения расположен в верхней части станины 1 (рис. 2) и состоит из подвески 7 с грузами 8, обеспечивающими создание испытательной нагрузки; рычагов 4 и 2; серьги 3; шпинделя 43 и втулки 40, в которой винтом 38 укрепляется оправка с шариком 36. Пружина 42 поджимает втулку 40 к конусному гнезду втулки 39, установленной в станине прибора. Конусное гнездо служит только для предварительной ориентировки положения шпинделя. При проведении испытания изделие, установленное на столе прибора, упирается в шарик и, сжимая пружину, снимает втулку 40 с конусного гнезда.

Внедрение шарика в испытуемое изделие под нагрузкой происходит без трения, если не считать малого трения в призмах механизма нагружения. Ограничитель 37 позволяет шарику подняться до такой величины, пока втулка 40 не коснется торца шпинделя.

Весь процесс испытания осуществляется с помощью подъемного механизма 10, 13, приводимого в действие электродвигателем через редуктор 18, 19.

Испытательная нагрузка прикладывается к образцу следующим образом. При нажатии на пусковую кнопку 32 включается магнитный пускатель 33, который включает электродвигатель 2L в сеть. Вращение ротора электродвигателя через червячный двухступенчатый редуктор 19 с общим передаточным отношением

Рис. 2

1:1600 (позиции 16 и 20 на рис. 2) передается на кривошипошатунный механизм нагружения. Шатун 11 с укрепленным на нем роликом 9 опускается и освобожденная рычажная система нагружения передает через шарик 36 на испытуемое изделие заданную нагрузку. Возврат механизма нагружения в исходное положение осуществляется механизмом переключения 29 вращения ротора электродвигателя следующим образом: подвижный упор 14, жестко укрепленный на чашке 17, закрепляется с помощью двух конусов и винта на валу 15 червячного редуктора. Вал, вращаясь, поворачивает упор, который, действуя на штифт 22, поворачивает рычаг 24. Рычаг 24 через пружину 25 .перебрасы-

2* . 5 вает влево рычаг 26 и замыкает нормально открытый контакт 1 КВ микропереключателя 23. Контакты В и Н обеспечивают смену фаз электродвигателя. При реверсивном вращении электродвигателя неподвижно закрепленный на валу редуктора упор 12 поворачивает рычаг 24, который, действуя через пружину 25, заставляет рычаг 26 выйти из крайнего левого положения. При этом размыкается контакт 1 КВ микропереключателя 23. Контакты Н размыкаются и электродвигатель отключается от сети. Время выдержки образца под полной нагрузкой контролируется с помощью сигнальной лампы 44, включенной через сопротивление 31 (типа ПЭ-50). В момент отрыва ролика 9 от планки 6 большого рычага 4 микропереключатель 5 замыкает цепь понижающего трансформатора. При этом лампа 44 загорается. В момент касания ролика рычага с планкой лампа гаснет.

Винт 27, маховичок 28, подставка 34 и сменный стол 35 служат для подъема и опускания установленного на столе прибора изделия. Условные грузы 8 состоят из набора семи гирь с различной массой, что позволяет прикладывать к шарику стандартные нагрузки в 3000; 1000; 750; 250 и 187.5 кге (30000; 10000; 7500; 2500; 1875 II).

В пп. 1 —11 приложения 1 указаны приборы для измерения твердости, применяемые в практике, и имеющие аналогичный принцип действия.

-

5. Приборы ТШ-2 комплектуются микроскопом типа МПБ-2 и наконечниками с шариками разных диаметров: 2,5; 5 и 10 мм.

Б. Прибор ТК-2

-

6. Прибор ТК-2 предназначается для определения твердости металлов и сплавов по методу вдавливания алмазного конуса или стального шарика в соответствии с ГОСТ 9013—59.

-

7. Твердость по Роквеллу измеряется в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению наконечника на 0,002 мм.

Числа твердости по Роквеллу HR выражаются формулами: при измерении по шкалам А и С:

HR=100— е\ (2)

при измерении по шкале В:

HR- 130— е. (3)

в определяется по формуле

0,002 ’

где ho — глубина в мм внедрения наконечника под действием п р ед в а р ит е л ь и ой в а гр у з к и

Рй = 10 кге (=*100 Н);

h — глубина в мм внедрения наконечника под действием об-

6

v ".

..... T*

■

и

Рис. 3

смонтированные в чу-5);

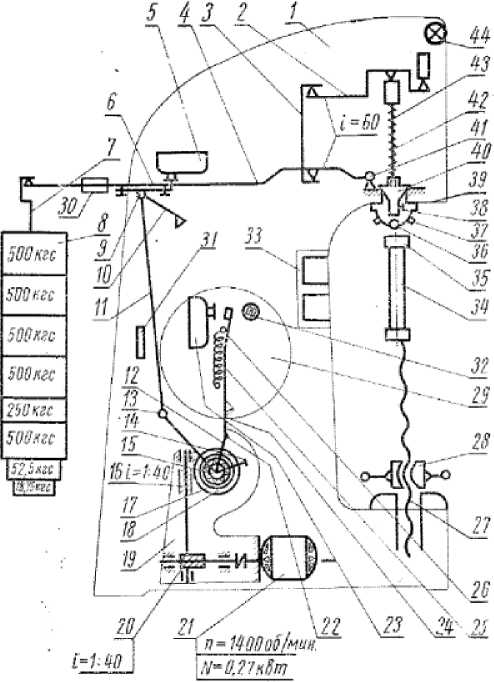

рого с помощью винта /<? укрепляется оправка /2 с шариком или алмазным конусом; „

г) пружины 17, служащей для создания предварительной нагрузки 10 кгс. ,

Окончательная подгонка величины предварительной нагрузки производится с помощью грузика 24, установленного на измерительном рычаге.

Пружина 17 во втулке 16 обеспечивает одновременно установку шпинделя относительно конусного гнезда, расположенного в направляющей втулке 15. Конусное направление служит только для предварительной ориентировки положения шпинделя.

При проведении испытания изделие, установленное на столе прибора, упирается в алмазный конус (или шарик) и, сжимая пружину, выводит шпиндель из конусного гнезда. Верхняя часть шпинделя 21 имеет направление в виде плавающей подвески 20.

щей нагрузки Р, измеренная после снятия основной нагрузки Pi, с оставлением предварительной нагрузки Рп-

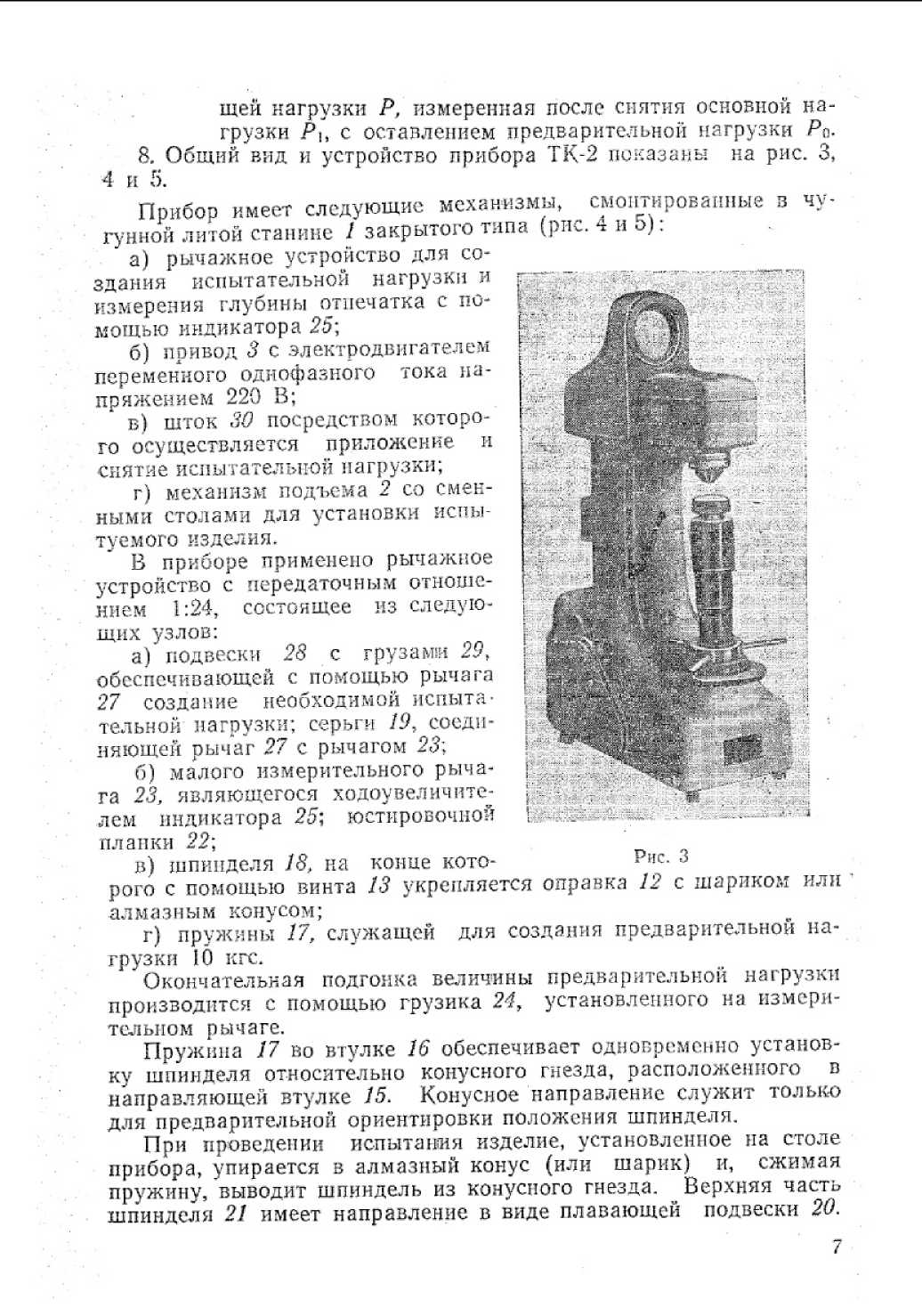

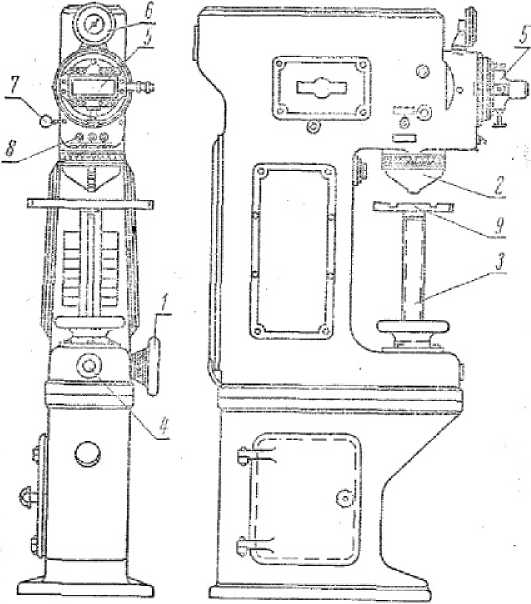

8. Общий вид и устройство прибора ТК-2 показаны на рис. 3, 4 и 5.

Прибор имеет следующие механизмы, гунной литой станине 1 закрытого типа (рис. 4 и

а) рычажное устройство для создания испытательной нагрузки и измерения глубины отпечатка с помощью индикатора 25;

б) привод 3 с электродвигателем переменного однофазного тока напряжением 220 В;

в) шток 30 посредством которого осуществляется приложение ** снятие испытательной нагрузки;

г) механизм подъема 2 со сменными столами для установки испытуемого изделия.

" В приборе применено рычажное устройство с передаточным отношением 1:24, состоящее из следующих узлов:

а) подвески 28 с грузами 29, обеспечивающей с помощью рычага 27 создание необходимой испытательной нагрузки; серьги 19, соединяющей рычаг 27 с рычагом 23',

б) малого измерительного рычага 23, являющегося ходоувеличите-лем индикатора 25; юстировочной планки 22;

в) шпинделя 18, на конце кото-

|

И | ||

|

fejT...... ."' |

Рис. 5

позволяет прикладывать предварительную показаниями индикатора. Точная иул ь

Таким образом, внедрение алмазного конуса (или шарика) в испытуемое изделие под заданной нагрузкой происходит без трения, если не считать малого трения в призмах механизма нагружения.

Ограничитель 14 нагрузку без наблюдения за установка индикатора на производится с. помощью барабана 9, смонтированного в механизме подъема, тросиком 25, закрепленным на ранте индикатора 8. Весь процесс испытания осуществляется с помощью привода прибора 3, работающего от конденсаторного однофазного электродвигателя типа ДВА-УЗ (220 В). Механизм привода состоит из двухступенчатого червячного редуктора и рабочих кулачков 6 и 7, профиль которых рассчитан на проведение испытания как с нормальной продоли<итель-лостью цикла (4 с) при положении рукоятки указателя 36 против буквы Н, так и с ускоренным циклом (2 с) при положении рукоятки указателя против буквы У.

Кулачки включаются с помощью храпового механизма, управление работой которого осуществляется с помощью клавиши 4.

По окончании цикла испытания кулачковый блок атоматичсски отключается и фиксируется в исходном положении роликом, установленным на фиксаторе, имеющем натяжную пружину.

Электродвигатель прибора работает непрерывно и отключается с помощью тумблера 31 (рис. 5) •только при длительных перерывах в работе прибора. При работе электродвигателя включается сигнальная лампа 32. Передача от механизма привода к грузовому рычагу осуществляется с помощью штока 30, который верхней частью удерживает рычаг 27 в .исходном положении, а в нижней части его установлена обойма с двумя роликами, смонтированными в поворотной вилке. К одному из рабочих кулачков шток подключается поворотом рукоятки 36, управляющей подключением соответствующего ролика.

Механизм подъема стола состоит из зиита, маховика 10, направляющей втулки и сменного стола 11 и служит для подъема и опускания испытуемого изделия. Цикл испытания осуществляется следующим образом: нажимая на клавишу 4, удлинителем 5 поднимают защелку 33 и освобождают собачку 34, которая при этом входит в зацепление с храповым колесом 35 кулачкового блока. Кулачковый блок, вращаясь, через поворотную вилку и шток 30 опускает грузовой рычаг 27 вниз, прикладывая тем самым испытательную нагрузку к наконечнику. При повороте кулачкового блока па один оборот шток поднимает грузовой рычаг в первоначальное положение и снимает с наконечника приложенную нагрузку, а собачка 34 упирается своим хвостовиком в защелку и выходит из зацепления с храповым колесом 35.

Числа твердости отсчитываются по шкале индикатора после-снятия основной нагрузки.

-

9. В зависимости от материала испытуемого образца твердость измеряется по шкалам /1, В и С.

Твердость по шкалам Л и С измеряется путем вдавливания в испытуемый образец алмазного конуса под действием двух последовательно прилагаемых нагрузок.

Прл измерении по шкале 4:

Ро=10 кге ("100 Н);

; j-50 к гс (-—5С0 f);

Р=--10+50=60 кге (—600 Н).

При измерении по шкале С:

Ро=10 кге (—100 Н);

Р.-140 к гс(-1400 Ч);

Г-10- 140=150 кге ("1500 И)

Твердость по шкале В измеряется путем вдавливания в испытуемый образец стального шарика под действием двух последовательно прилагаемых нагрузок:

Ро = 10 кге (-<100 Н);

Р, -90 кге (-900 И); Р 10- 90-100 кге ("1000 И).

-

10. Шкала индикатора прибора ТК-2 двойная. Числа твердости по шкалам А и С читаются по черным цифрам, а по шкале В — ио красным цифрам.

-

11. Приборы ТК-2 комплектуются двумя наконечниками: алмазным конусом с углом при вершине 120° и с радиусом закругления 0,2 мм и стальным шариком диаметром 1,588 мм.

В лп. 1—5 приложения 2 указаны приборы для измерения твердости, применяемые в практике, и имеющие принцип действия, аналогичный принципу действия прибора ТК-2.

о

В. Прибор ТКС-1

Л

14.

столами

где h0

с передаточным части станины и

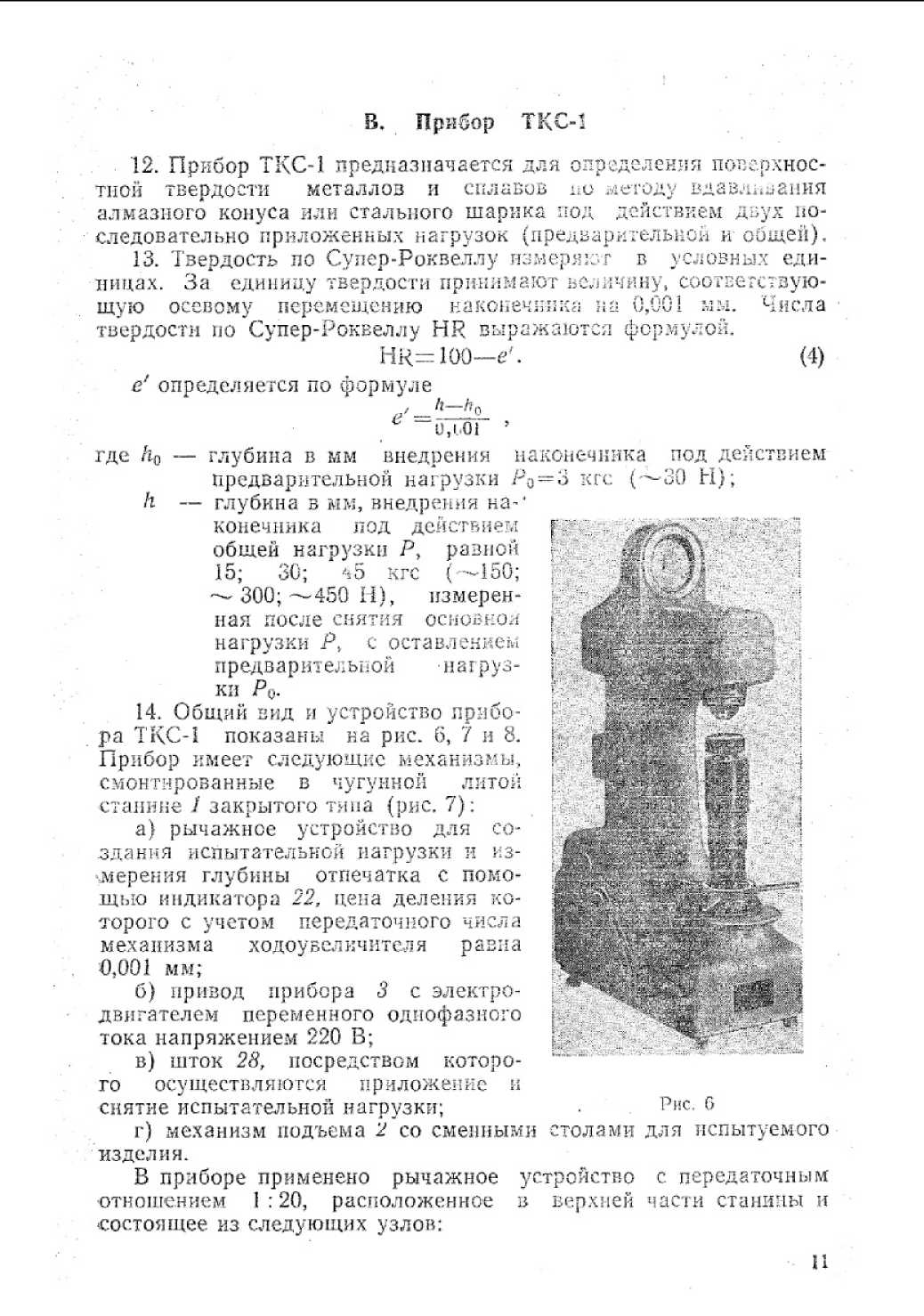

Рис. G

для испытуемого

CO

M3-отпечатка с помо-цена деления ко-передаточного числа ходоувеличителя равна

наконечника под действием

30 И);

равной

(—150;

измерен-основноа нагрузки Р, с оставлением предварительной нагрузки Pq.

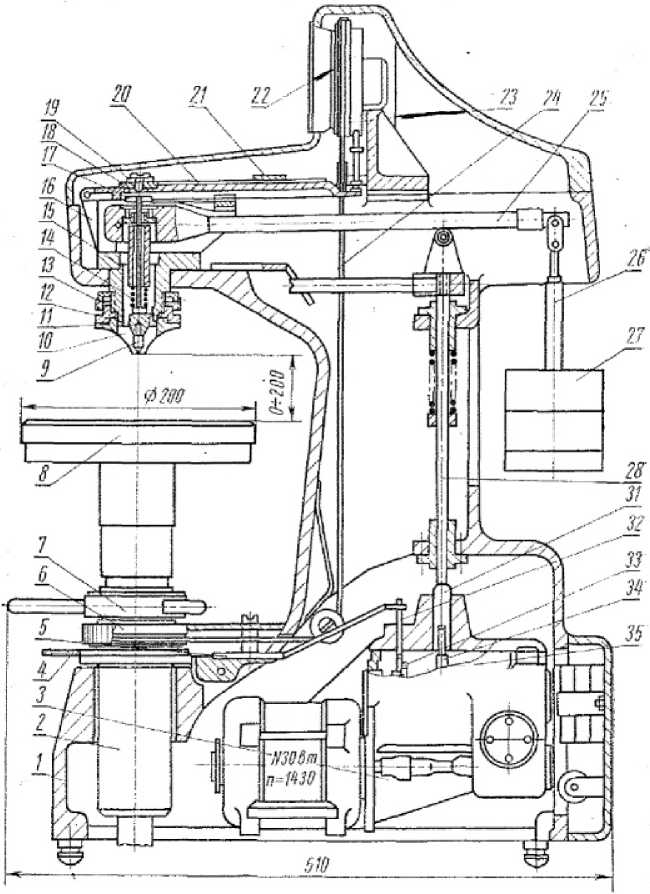

Общий вид и устройство прибо-pa ТКС-1 показаны на рис. 6, 7 и 8. Прибор имеет следующие механизмы, смонтированные в чугунной литой станине 1 закрытого тина (рис. 7):

а) рычажное устройство для здания испытательной нагрузки я мерения глубины щыо индикатора 22, дорого с учетом механизма 0,001 мм;

б) привод прибора 3 с электродвигателем переменного однофазного тока напряжением 220 В;

в) шток 28, посредством которого осуществляются приложение и снятие испытательной нагрузки;

г) механизм подъема 2 со сменными изделия.

В приборе применено рычажное устройство отношением 1 :20, расположенное в верхней ■состоящее из следующих узлов:

-

12. Прибор ТКС-1 предназначается для определения поверхностной твердости металлов и сплавов но методу вдавливания алмазного конуса или стального шарика под действием двух последовательно приложенных нагрузок (предварительной и общей).

-

13. Твердость по Супер-Роквеллу измеряют в условных единицах. За единицу твердости принимают величину, соответствующую осевому перемещению наконечника па 0,001 мы. Числа твердости по Супер-Роквеллу HR выражаются формулой.

HR=100—<?'.

е' оппеделяется по формуле

0,1.01

-

— глубина в мм внедрения предварительной нагрузки Р-^—'З кге (~

-

— глубина в мм, внедрения на-‘

конечника под действием ГЖ- -jf общей нагрузки Р, 15; 30; '*5 кге

— 300; — 450 И),

ная после снятия

а) подвески 26 с грузами 27, обеспечивающей с помощью рычага 25 создание необходимой испытательной нагрузки; серьги 16 соединяющей рычаги 25 и 20 \

Рис. 7

б) малого измерительного рычага 20, являющегося ходоуве-личнтелем индикатора 22', юстировочной планки 19\

в) шпинделя 15, на конце которого с помощью винта 10 укрепляется оправка 9 с шариком или алмазным конусом;

г) пружины /4, служащей для создания предварительной нагрузки 3 кге (—30 II).

Окончательная подгонка величины предварительной нагрузки 3 кге (30 Н) производится с помощью грузика 21, установленного 12

на измерительном рычаге. Пружина 14 во втулке 13 обеспечивает одновременно установку шпинделя относительно конусного гнезда, расположенного в направляющей втулке 12. Конусное направление служит только для предварительной ориентировки положения шпинделя. При проведении испытания изделие, установленное на столе прибора, упирается в алмазный конус (или шарик) и, сжимая пружину, выводит шпиндель из конусного гнезда

Верхняя часть шпинделя 18 имеет направление в виде плавающей подвески 17. Таким образом, внедрение алмазного конуса (или шарика) в испытуемое изделие под заданной нагрузкой происходит без трения, если не считать малого трения в призмах механизма нагружения. Ограничитель 11 позволяет прикладывать предварительную нагрузку без наблюдения за показанием индикатора. Точная установка индикатора па нуль производится с помощью барабана 6', смонтированного в механизме подъема и тросика 24, закрепленного на ранте 23 индикатора.

Весь процесс испытания образца осуществляется с помощью привода прибора 3, работающего от конденсаторного однофазного двигателя типа ДВЛ-УЗ (220 В).

Механизм привода состоит из двухступенчатого червячного редуктора и рабочего кулачка 34, профиль которого рассчитан на проведение испытания продолжительностью цикла испытания 5 с. Кулачок включается с помощью храпового механизма, работающего с помощью клавиши 4.

По окончании цикла испытания кулачковый блок автоматически отключается и фиксируется в исходном положении роликом, установленным в фиксаторе, имеющем натяжную пружину.

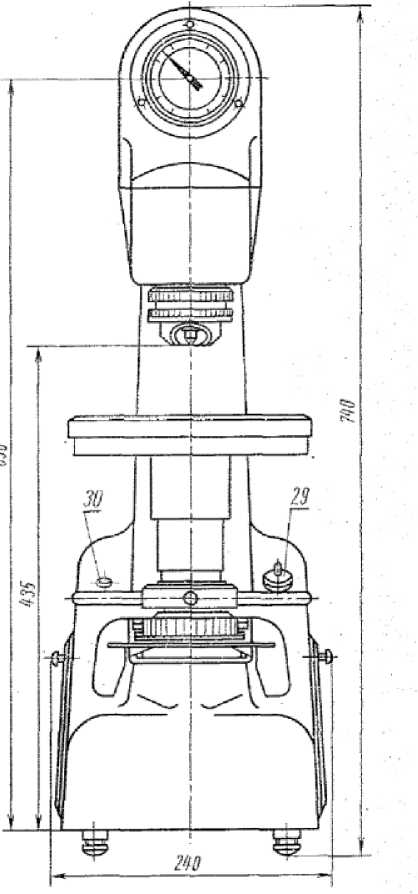

Рис. 8

Электродвигатель прибора работает непрерывно и отключается с помощью тумблера 29 (рис. 8) только при длительных перерывах в работе прибора. При работе электродвигателя включает-

ся сигнальная лампа 30. Передача от механизма привода к грузовому рычагу осуществляется с помощью штока 28, который верхней частью удерживает рычаг 25 в исходном положении, а нижней частью упирается в толкатель 31, соединенный с кулачком. Механизм подъема стола состоит из винта, маховика 7, направляющей втулки и сменного стола 8 и служит для подъема и опускания испытуемого изделия. Испытание осуществляется следующим образом: нажимая на клавишу 4, удлинителем 5 поднимают защелку 32 и освобождают собачку 33, которая при этом входит в зацепление с храповым колесом 35 кулачкового блока. Кулачковый блок, вращаясь, через толкатель 31 и шток 28 опускает грузовой рычаг 25 вниз, прикладывая тем самым испытательную нагрузку к наконечнику. При повороте кулачкового блока па один оборот шток поднимает грузовой рычаг в первоначальное положение и снимает с наконечника приложенную нагрузку, а собачка 33 упирается своим хвостовиком в защелку и выходит из зацепления с храповым колесом. Числа твердости отсчитываются по шкале индикатора после снятия основной нагрузки.

-

15. В зависимости от материала испытуемого образца измерение твердости производится по шкалам N и Т.

Твердость по шкале .V измеряется путем вдавливания в испытуемый образец алмазного конуса под действием двух последовательно прилагаемых нагрузок.

При измерении по шкале /V:

Рй = 3 кге (-30 Н);

Pi — 12 кге или 27 кге, или 42кге (~ I20H или —270?!, или—420Н);

Р -15 кге или 30 кге, или 45 кге (— 150Н или 300Н, или~450Н).

Твердость по шкале Т измеряется путем вдавливания в испытуемый образец стального шарика под действием двух последовательно прилагаемых нагрузок:

При измерении по шкале Г:

Ра±=3 кге (—ЗОН);

12 кге или 27 кге, или 42 кгс(~120Н или —27014, или —42014);

Р—15 кге или 30 кге, или 45 кге (—15014 или —300Н, или —450Н).

-

16. Приборы ТКС-1 комплектуются двумя наконечниками:

а) алмазным конусом с углом при вершине 120° и радиусом закругления 0.2 мм, имеющим маркировку N, которая говорит о-его принадлежности к прибору Супер-Роквелла;

б) стальным шариком с диаметром 1,588^0,001 мм.

В пп. 7 и 8 приложения 2 указаны приборы для измерения твердости, применяемые в практике, и имеющие принцип действия, аналогичный принципу действия прибора ТКС-1.

14

г ,у;-

Г. Прибор ТП-2

алмазной пирамиды методу вдавливания в соответствии с

-

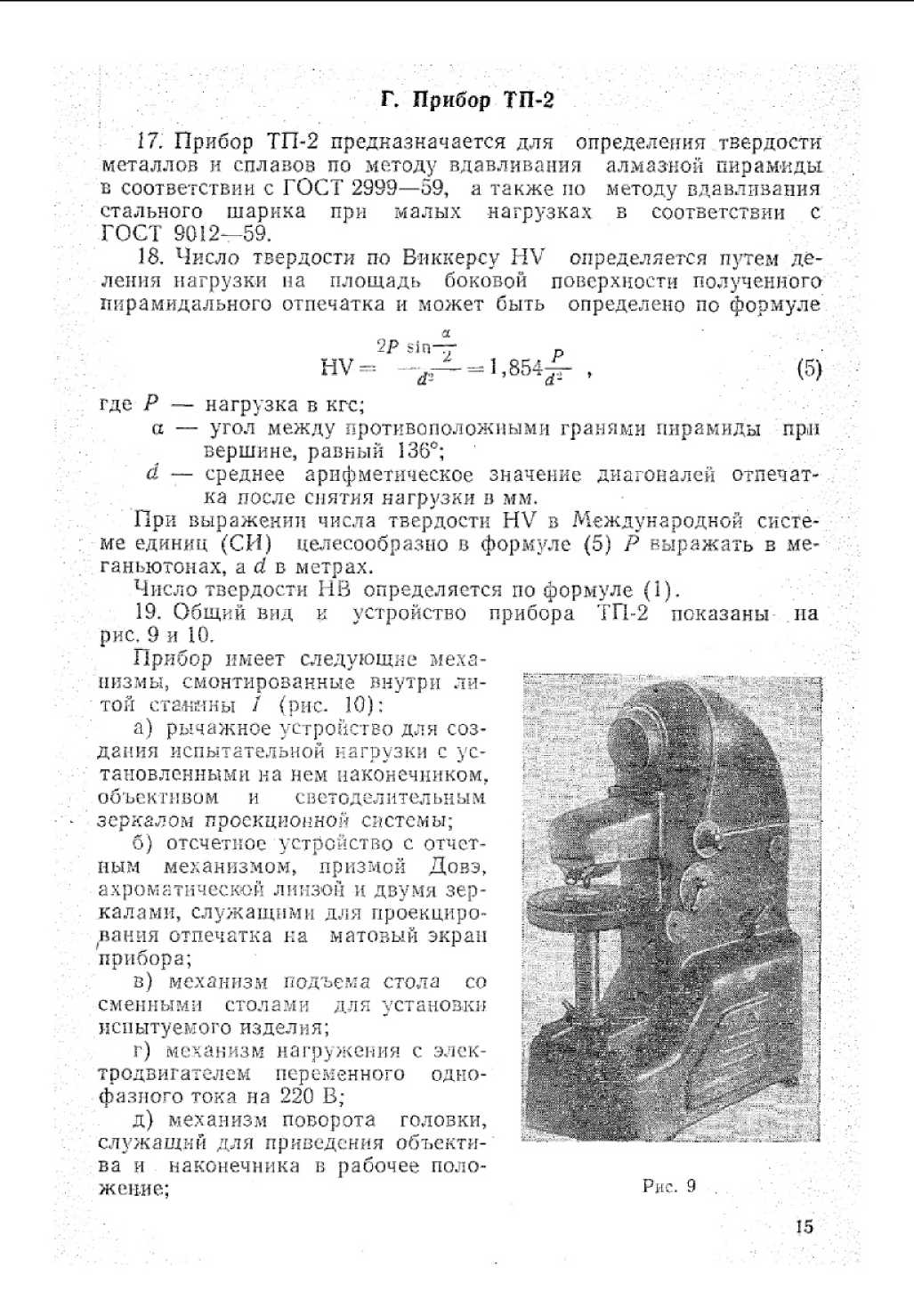

17. Прибор ТП-2 предназначается для определения твердости металлов и сплавов по методу вдавливания в соответствии с ГОСТ 2999—59, а также по стального шарика при малых нагрузках ГОСТ 9012—59.

-

18. Число твердости по Виккерсу HV ления нагрузки на площадь

определяется путем де-боковой поверхности полученного пирамидального отпечатка и может быть определено по формуле

‘2Р sin-rf р

HV = —^,-—==1,854^- , где Р — нагрузка в кге;

а — угол между противоположными гранями пирамиды при вершине, равный 136°;

d — среднее арифметическое значение диагоналей отпечатка после снятия нагрузки в мм.

При выражении числа твердости HV в Международной системе единиц (СИ) целесообразно в формуле (5) Р выражать в меганьютонах, a d в метрах.

Число твердости НВ определяется по формуле (1).

19. Общий вид и устройство прибора ТГ1-2 показаны па рис. 9 и 10.

Прибор имеет следующие механизмы, смонтированные внутри литой статны / (рис. 10):

а) рычажное устройство для создания испытательной нагрузки с установленными на нем наконечником, объективом и светоделительным

- зеркалом проекционной системы;

б) отсчетное устройство с отчетным механизмом, призмой Довэ, ахроматической линзой и двумя зеркалами, служащими для проекциро-вания отпечатка на матовый экран прибора;

в) механизм подъема стола со сменными столами для установки испытуемого изделия;

г) механизм нагружения с электродвигателем переменного однофазного тока на 220 В;

д) механизм поворота головки, служащий для приведения обг.скти-ва и наконечника в рабочее положение;

а) лампа и патрон от осветителя ОИ-19;

ж) подвеска с грузами;

з) панель с электроаппаратурой.

Испытательные нагрузки создаются с помощью рычажной системы, состоящей из основного верхнего рычага 14 с противовесом 15. Рычаг 14 соединен с помощью тяги с вспомогательным нижним рычагом 16. Нагрузка, равная 5 кге, создается системой рычагов с установленной подвеской для грузов 18. Нагрузки, превышающие эту величину, создаются путем установки на подвеске соответствующего набора сменных грузов.

Рис. 10

Основные опоры рычагов выполнены на шарикоподшипниках 17, промежуточные опоры серег, связанных с тягой, — на призмах.

Общее передаточное отношение рычажной системы установлено равным 1.10. Регулировка передаточного отношения при тарировке прибора осуществляется поворотом призмы на нижнем рычаге. В поворотной головке, смонтированной на конце рычага, установлены наконечник 3, объектив 4 и светоделительное зеркало 5. В зависимости от положения головки, с осью подъемного винта совмещается или испытательный наконечник, или объектив.

J6

Оптическая проекционная система прибора, смонтированная на специальном литом кронштейне, работает только в том случае, когда поворотная головка установлена в положение измерения, при котором ось объектива совмещена с осью подъемного винта прибора. На этом кронштейне также установлены поворотный тубус с вмонтированными в него призмой Довэ 7 и ахроматической линзой 9, осветитель 8 и система зеркал, одно из которых (13) регулируется.

При повороте головки в положение измерения автоматически зажигается с помощью микропереключателя лампочки осветителя 8. Луч света от осветителя попадает на зеркало 6, расположенное на рычаге 14, от которого отражается через объектив на участок поверхности испытуемого изделия с нанесенным на нем отпечатком от вдавливания алмазной пирамиды или стального шарика.

Изображение освещенного отпечатка проецируется через объектив, светоделительное зеркало 5, призму Довэ 7, ахроматическую линзу 9, окуляр-микрометр 12, регулируемое зеркало 13 и зеркало 11 на матовую поверхность экрана 19.

Одновременно с отпечатком на экран проецируется также измерительная шкала и подвижные штрихи окуляр-микрометра. Призма Довэ 7 служит для поворота изображения отпечатка на экране на 90°, что необходимо для измерения второй диагонали.

Механизм привода установлен внутри станины прибора и управляет работой рычажной системы. Он обеспечивает плавное приложение нагрузки, выдержку образца под полной нагрузкой и снятие нагрузки. Электродвигатель привода работает периодически. Передача вращения на выходной валик кулачкового привода производится с помощью червячного редуктора 19, связанного через упругую муфту с электродвигателем.

Включение профильного кулачка в работу осуществляется нажатием на клавишу под маховичком 2. которая освобождает собачку храпового механизма. Собачка входит в зацепление с храповиком и передает вращение кулачковому валу.

При своем движении собачка встречает препятствие в виде дополнительного упора, срабатывающего от плунжера гидравлического регулятора времени. Упор задерживает собачку на определенное время, продолжительность которого можно регулировать путем увеличения или уменьшения сечения капала для прохода масла в регуляторе. Скорость приложения и время выдержки под нагрузкой может быть плавно изменено оператором в пределах 10—60 с.

О продолжительности выдержки под полной нагрузкой.можно судить по зажиганию лампочки, установленной на корпусе прибора и включающейся от рычажной системы.

-

20. В зависимости от материала и термической обработки, а также размеров образца, измерение твердости на приборе ТП-2 производится при нагрузках: 5кгс; 10 кге; 15,6 кге; 20 кге; 30 кге; 50 кге; 62,5 кге и 100 кге (— 50 Н; — 100 Н; —156 Н; —200 Н;

17

- 300 И; —500 Н;-625 Ни— 1000Н). -

-

21. Приборы ТП-2 комплектуются:

-

1) двумя объективами ОС-40 с увеличением 10х при наибольшем общем увеличении 125 х и с увеличением 4х при общем увеличении 50 ' ;

-

2) двумя наконечниками: алмазной пирамидой с углом при вершине 136° и стальными шариками с диаметром 2,5 и 5 мм.

В пп. I—4 приложения 3 указаны применяемые в практике приборы для измерения твердости, имеющие аналогичный прибору ТП-2 принцип действия.

Д. Прибор УПТ-1

-

22. Универсальный прибор УПТ-1 предназначается для определения твердости металлов и сплавов по методам Бринелля, Роквелла я Виккерса.

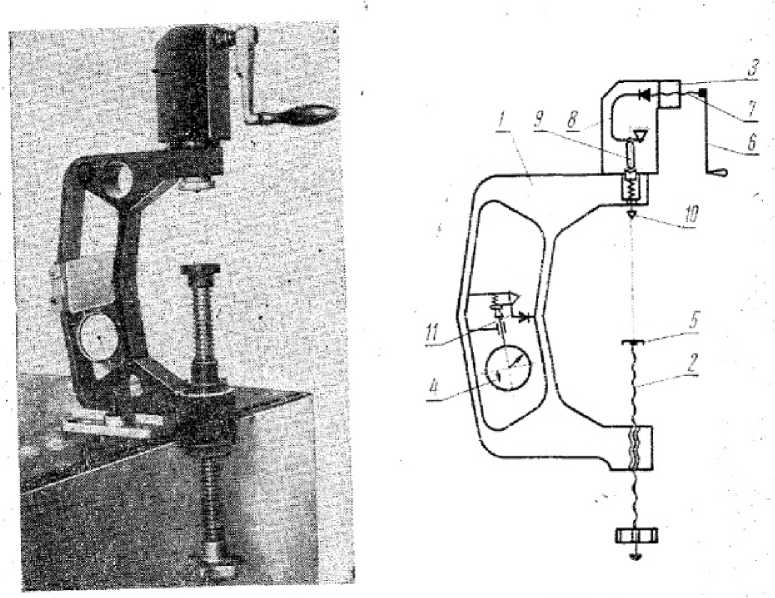

Схема прибора УПТ-1 показана па рис. II. Нагружающий механизм состоит из рычажной системы и сменных грузов, расположенных в корпусе прибора.

Рис. II

Основной грузовой неравноплечный рычаг второго рода, имеющий соотношение плеч 1:13, установлен на шарикоподшипниках. Нагрузка на шпиндель также передается через шарикопод-18 пшпннки. Рычаг, создающий предварительную нагрузку, передает се шпинделю посредством опорного винта, который установлен на рычаге так, чтобы соотношение плеч от упора к винту и индикатору составляло 1:5. Предварительная нагрузка создается весом рычага и шпинделя. Управление автоматически работающими механизмами нагружения, выдерживания и снятия нагрузки, а также смена наконечника и объектива производятся нажатием на пусковую кнопку 4.

Наличие конечных выключателей у рычажной системы делает ненужным масляный амортизатор. Шпиндель прибора представляет собой полый цилиндр с вмонтированной в нем оправой с линзами. На оправе сверху укреплена коробка с трехгранной призмой для проектирования отпечатка на экран. Микрометрическая головка 5, посредством которой измеряется диаметр или диагональ отпечатка, может поворачиваться на любой угол для быстрого подвода шторок к краям отпечатка. Числа твердости по Роквеллу отсчитываются обычным путем по индикатору 6, установленному на корпусе прибора. Твердость на приборе УПТ-1 определяется следующим образом.

С помощью маховичка 1 устанавливают необходимую нагрузку. В шпиндель, находящийся в колпаке 2, вставляют соответствующий наконечник и подъемным винтом 3 поднимают испытуемый образец на столике 9 к колпаку 2. Прибор приводится в действие пусковой кнопкой 4, при этом шпиндель с вставленным в пего наконечником поворачивается и занимает рабочее положение. Наконечник под действием прилагаемой нагрузки внедряется в испытуемый образец. Затем зажигается световой сигнал 8. По истечении заданного времени нагрузка автоматически снимается, шпиндель поворачивается в исходное положение, а его место занимает объектив микроскопа, если определение твердости проводилось по методу Бринелля или Виккерса.

-

23. Цена деления микрометра микрометрической головки 5 при увеличении 150х равна 0,33 мкм, при увеличении 50Х—1 мкм и при увеличении 25х —2 мкм.

Индикатор прибора 6 имеет цену деления, соответствующую перемещению наконечника на 0,002 мм.

-

24. Твердость на приборе УПТ-1 измеряется при нагрузках:

а) по шкале НВ — 15,6 кге; 62,5 кге; 187,5 кге ( — 156 Н, —625 Н,—1875 Н) .

б) по шкале HV — 5 кге; 10 кге; 30 кге; 50 кге; 100 кге (—50 Н; —100 Н;— 300 Н; — 500 Н и - 1000 Н);

в) по шкале HRC — 150 кге и предварительной ъТО кге — 1500 Ни- 100 Н);

г) по шкале HRB — 100 кге и предварительной : кге

(— Ю00 Н и — 100 Н).

-

25. Приборы УПТ-1 комплектуются наконечниками;

а) стальными шариками диаметром 2,5 и 5 мм;

б) алмазной пирамидой с углом 136°;

3 Зак.-по 19

в) алмазным конусом с углом 120°;

г) стальным шариком диаметром 1,588 мм.

В приложении 4 указаны применяемые в практике универсальные приборы для измерения твердости, принцип действия которых аналогичен прибору УПТ-1.

Е. Прибор ТШП-1

-

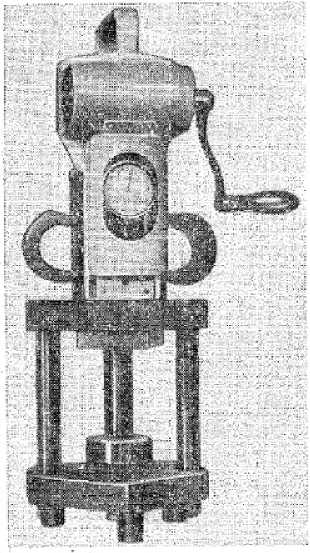

26. Прибор ТШП-1 является переносным и предназначается

для измерения твердости крупных металлических детален и заготовок по методу Бринелля в соответствии с ГОСТ 9012—59 и 9030—64, как па наружных с размером до 145 мм, так и на внутренних поверхностях с размером не менее 490 мм, шариком диаметром 5 мм при нагрузке 750 кгс и 250 кгс (—7500 Н и '—2500 II) и шариком диаметром 2.5 мм при нагрузке 187,5 кгс (—1875 Н). ,

-

27. Числа твердости по Бринеллю (НВ) определяются по

28' Общий вид и устройство прибора ТШП-1 показаны на рис. 12 и 13. Основной частью прибора является упругая скоба 1 (рис. 13).

Рис. 13

Рис. 12

На одном конце скобы находится зажимной винт 2, помещенный в гайке, втулка которой при помощи четырех винтов позво-

20 ляет регулировать величину несоосности между винтом и шариком, а на другом конце — головка 3 с механизмом нагружения. На Скобе кренится рычаг 11 с индикатором 4. При измерении твердости на наружных поверхностях изделие зажимается между столиком 5 (призматическим или плоским), укрепленном на зажимном винте 2, и шариком 10 с усилием, соответствующим 15—17 делениям индикатора 4, чем обеспечивается надежное предварительное закрепление прибора на испытуемом изделии. Нагрузка, при которой производится испытание, создастся деформированием упругой скобы 1 посредством вращения рукоятки 6', укрепленной па винте 7. Винт 7 поворачивает рычаг 8 относительно неподвижной опорной призмы и через призму 9 вдавливает шарик 10 в поверхность испытуемого изделия. Деформация упругой скобы пропорциональна силе и измеряется с помощью индикатора 4 через неравноплечный рычаг 11. Для измерения твердости больших изделий, а также для измерения твердости на внутренних поверхностях, нагружающая головка устанавливается так, чтобы винт 2 со столиком 5 был в верхнем положении. Так как условия работы скобы меняются в зависимости от установки силовой головки, то в паспорте прибора указывается дна значения показаний по шкале индикатора, соответствующие нагрузкам 750 кге; 250 кге и 187,5 кге ( — 7500 Н; — 2500 Ни — 1875 Н).

-

29. Приборы комплектуются измерительным микроскопом типа МПБ с увеличением 24х и наконечниками с шариками диаметром 2,5 и 5 мм.

Ж. Прибор ТШП-2

-

30. Прибор ТШП-2 является переносным и предназначается для измерения твердости крупных металлических изделий по методу Бринелля в соответствии с ГОСТ 9012—59 и 9030—64 стальным закаленным шариком диаметром 5 мм при нагрузке 750 кге (—7500 Н) и диаметром 10 мм при нагрузках 1000 кге и 3000 кге (— 10000 Н и —30000 Н) непосредственно в цеховых и складских помещениях.

-

31. Числа твердости по Бринеллю (НВ) определяются формулой (1).

-

32. Общий вид (с тарировочным приспособлением) и устройство прибора ТШП-2 показаны на рис. 14 и 15. Основной частью прибора является силовая головка с узлом измерения нагрузок и приспособлением для крепления ее к деталям. Нагружающий винт с втулкой 3 (рис. 15) жестко соединен одним концом с упругой скобой 5.

К упругой скобе соосно с винтом крепятся шариковые наконечники 7. Рукояткой 2 через червячную пару 1 (червячное колесо насажено на втулку 3) вращение” передается втулке 3, не имеющей вертикального перемещения. При вращении втулки нагружающий винт 4 получает вертикальное перемещение. Нагруз-

3* ■ 21 ка, передаваемая на испытуемое изделие, определяется по деформации упругой скобы 5, находящейся между винтом и наконечником. Деформация упругой скобы пропорциональна силе и измеряется индикатором через неравноплечный ходоувеличительный рычаг 6.

В паспорте прибора даны значения показаний индикатора при нагрузках 750 кге; 1000 кге и 3000 кге ( — 7500 Н; —10000 Н и —30000 Н).

Pitc. 14 нис- 10

-

33. Прибор комплектуется измерительным микроскопом МПБ с увеличенном 24х и наконечниками с шариками диаметром 5 и 10 мм.

3. Прибор ТКП-1

-

34. Прибор ТКП-1 переносного типа предназначается для из

мерения твердости различных деталей по методу вдавливания алмазного конуса или стального шарика диаметром 1,588 мм в соответствии с ГОСТ 9013—59 и ГОСТ 9030 64.

-

35. Числа твердости ио Роквеллу (HR) определяются по формулам (2) и (3). v

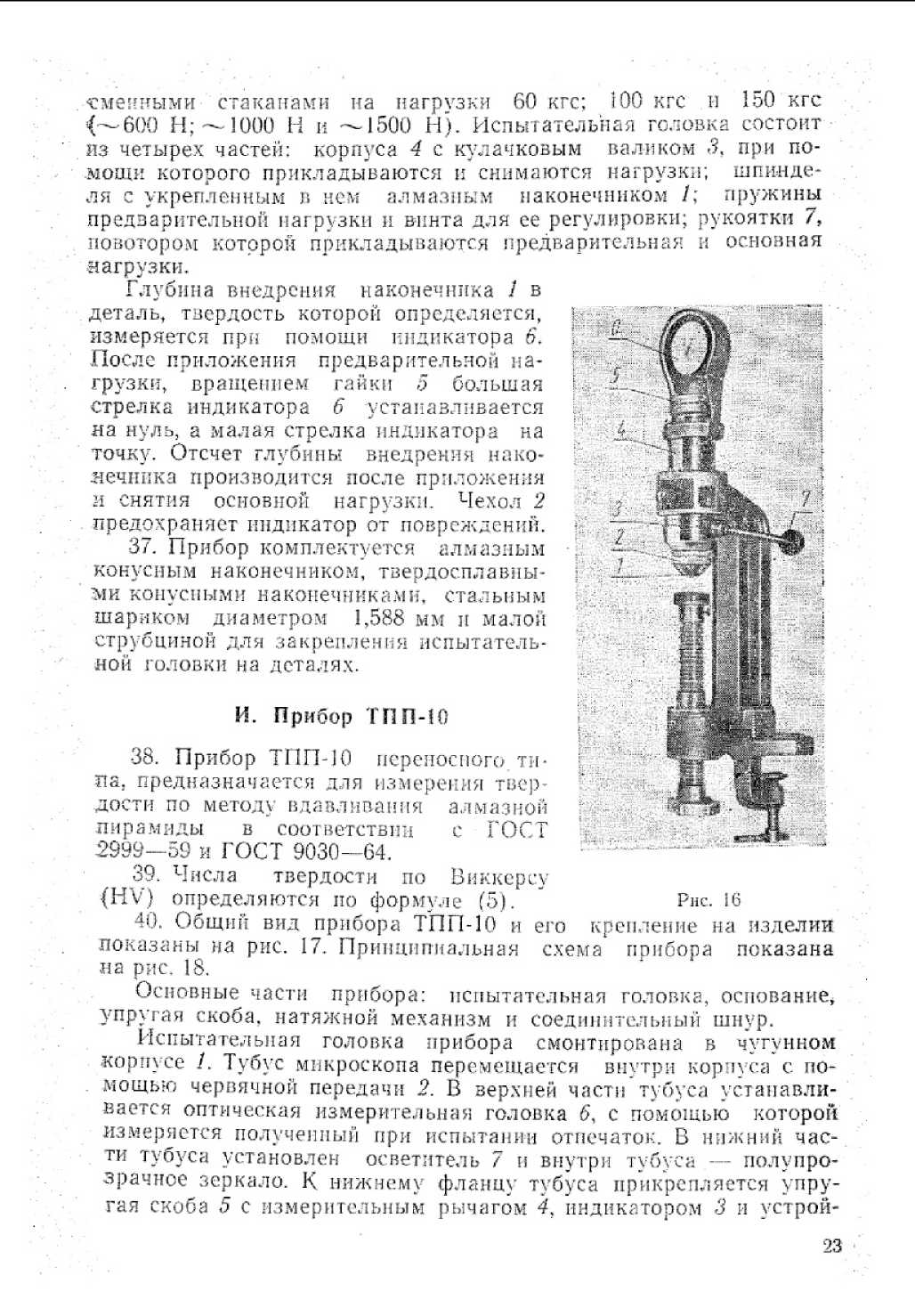

' 36. Общий вид и устройство испытагелыюи головки прибора ТКП-1 показаны на рис. 16.

Основной частью прибора является испытательная головка со

деталях.

И.

Прибор ТПП-10

алмазной с ГОСТ

Рис. 16

крепление на изделии схема прибора показана

ТГ1П-10 переносного ти-

гайки 5 большая ' устанавливается

«сменными стаканами на нагрузки 60 кге; 100 кге и 150 кге <~600 Н;1000 Н и —1500 Н). Испытательная головка состоит из четырех частей: корпуса 4 с кулачковым валиком 3. при помощи которого прикладываются и снимаются нагрузки; шпинделя с укрепленным г. нем алмазным наконечником /; пружины предварительной нагрузки и винта для се регулировки; рукоятки 7, повотором котором прикладываются предварительная и основная нагрузки.

Глубина внедрения наконечника 1 в деталь, твердость которой определяется, измеряется при помощи индикатора 6. После приложения предварительной на

. грузки, вращением стрелка индикатора 6 устанавливается на нуль, а малая стрелка индикатора на точку. Отсчет глубины внедрения наконечника производится после приложения и снятия основной нагрузки. Чехол 2 предохраняет индикатор от повреждений.

■37. Прибор комплектуется алмазным конусным наконечником, твердосплавными конусными наконечниками, стальным шариком диаметром 1,588 мм и малой струбциной для закрепления испытательной головки на

-

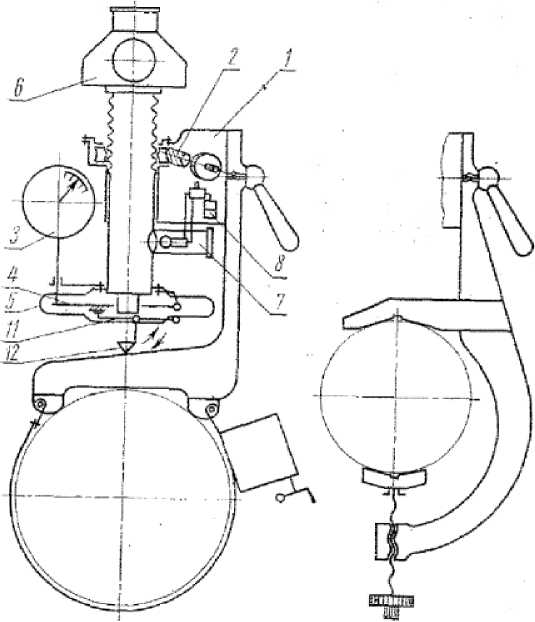

38. Прибор

па. предназначается для измерения твердости по методу вдавливания пирамиды в соответствии 2999—59 и ГОСТ 9030—64.

-

39. Числа твердости по Виккерсу (HV) определяются по формуле (5).

-

40. Общий вид прибора ТПП-10 и его показаны на рис. 17. Принципиальная на рис. 18.

Основные части прибора: испытательная головка, основание, упругая скоба, натяжной механизм и соединительный шнур.

Испытательная головка прибора смонтирована в чугунном корпусе /. Тубус микроскопа перемещается внутри корпуса с помощью червячной передачи 2. В верхней части тубуса устанавливается оптическая измерительная головка 6, с помощью которой измеряется полученный при испытании отпечаток. В нижний части тубуса установлен осветитель 7 и внутри тубуса — полупрозрачное зеркало. К нижнему фланцу тубуса прикрепляется упругая скоба 5 с измерительным рычагом 4, индикатором 3 и устрой-

23

ствОхМ для поворота вилки 11 с испытательным наконечником 12. .

Внутри испытательной головки размешены две батареи 8, питающие лампочку осветителя, и тумблер. Питание лампочки может осуществляться и от сети через трансформатор. Конструкция испытательной головки позволяет использовать ее с различными приспособлениями в зависимости от формы и размера испытуемых изделий.

41. Прибор комплектуется алмазным пирамидальным наконечником и двумя приспособлениями для закрепления испытательной головки на изделиях.

К. Установка приборов

-

42. Приборы для измерения твердости настольного типа размещаются на специальных столах высотой 600—700 мм. Поверхность опорных столов должна быть горизонтальной, а ось шпинделя прибора перпендикулярна к поверхности стола.

-

43. Место установки прибора должно быть защищено от возможных вибраций, передаваемых через стены и иол здания.

-

44. Для поддержания приборов в исправном состоянии необходимо предохранять их от пыли и появления коррозии.

-

45. В помещении, где установлены приборы, должна поддерживаться температура 20±5°С.

-

46. Приборы для измерения твердости переносного типа крепятся на изделиях с помощью специальных приспособлений.

Способ крепления прибора на изделии должен обеспечивать перпендикулярность оси шпинделя прибора к поверхности изделия.

Рис. 17

11. ОПЕРАЦИИ, ПРОВОДИМЫЕ ПРИ ПОВЕРКЕ, И ПРИМЕНЯЕМЫЕ СРЕДСТВА

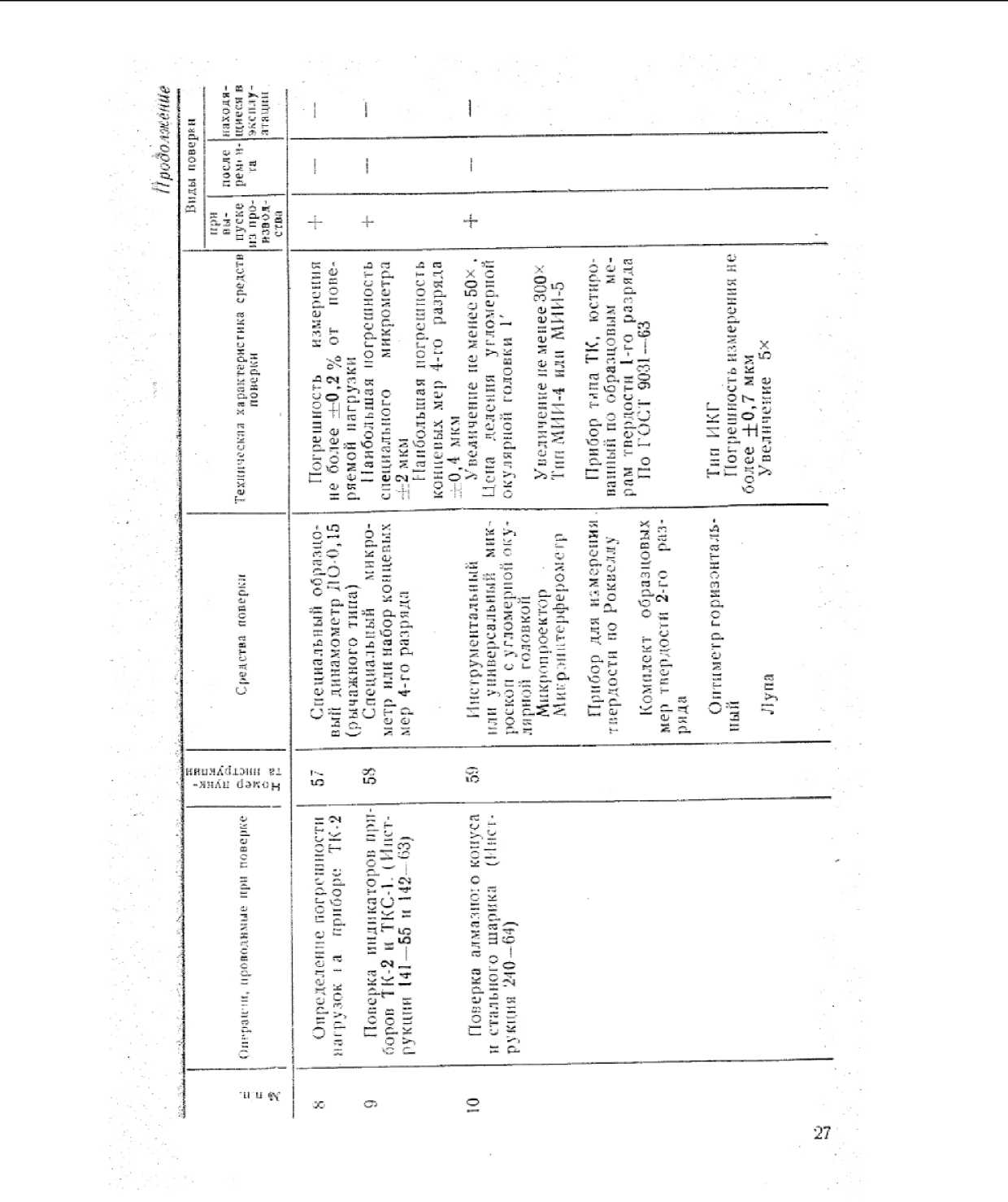

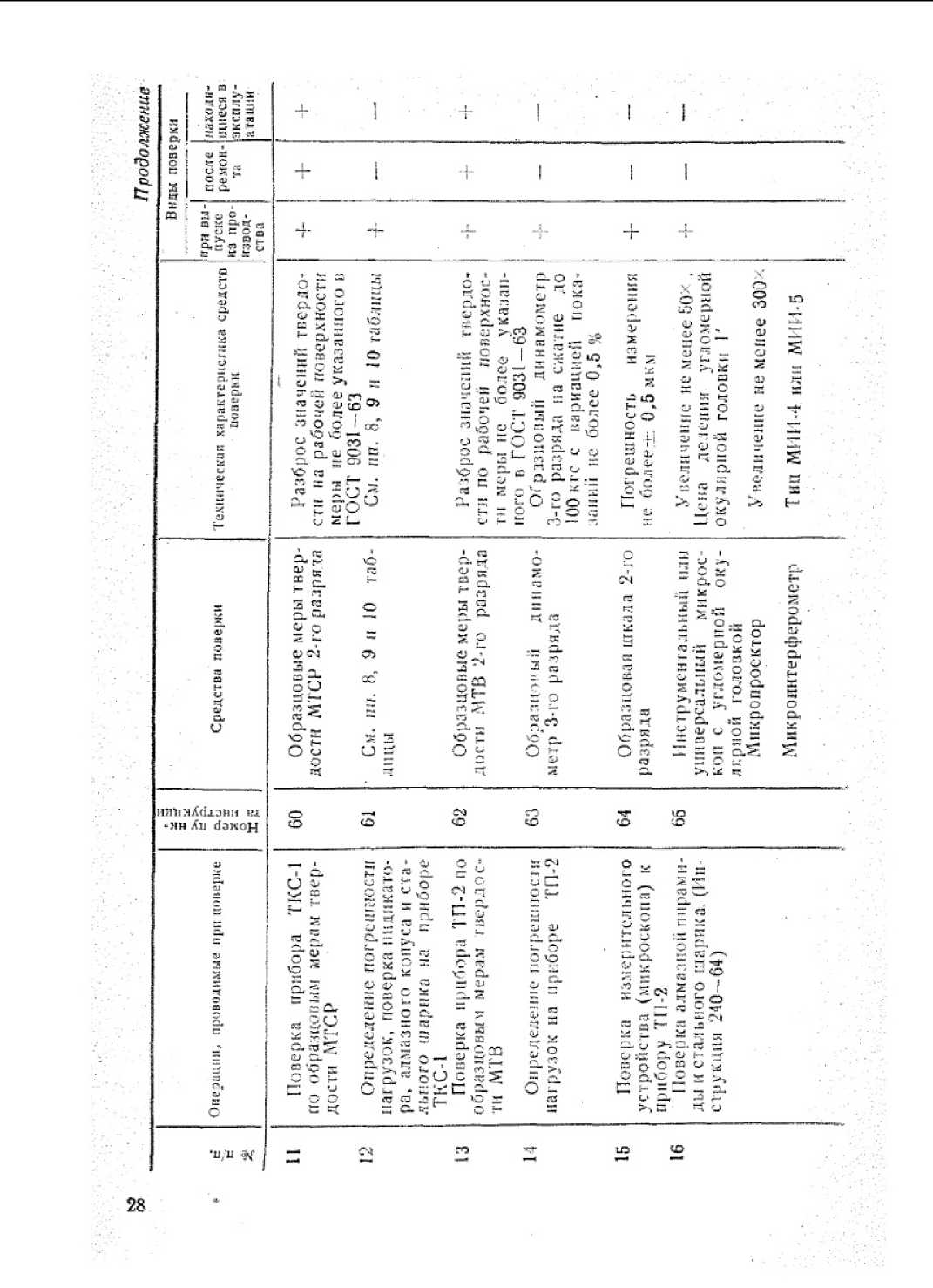

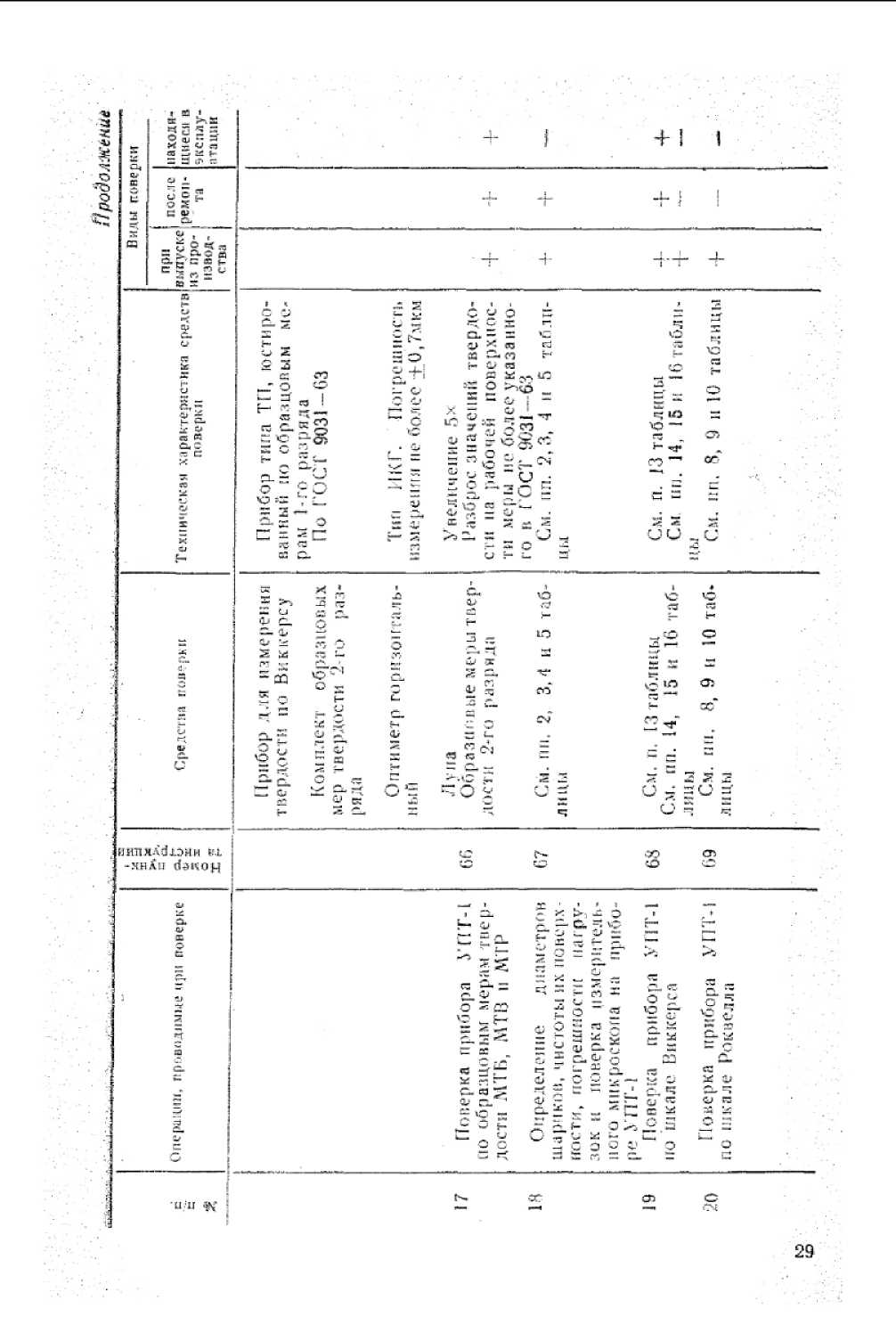

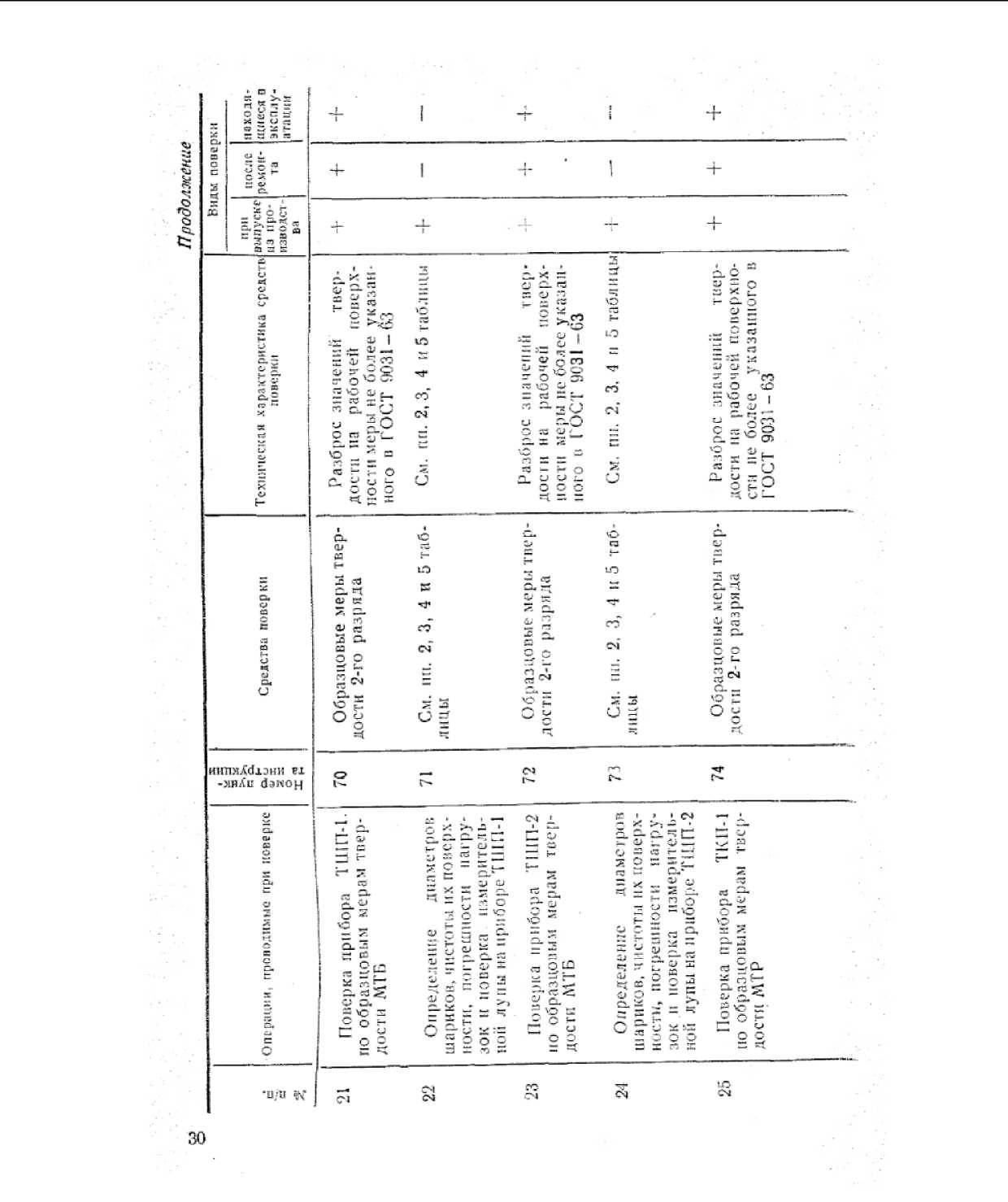

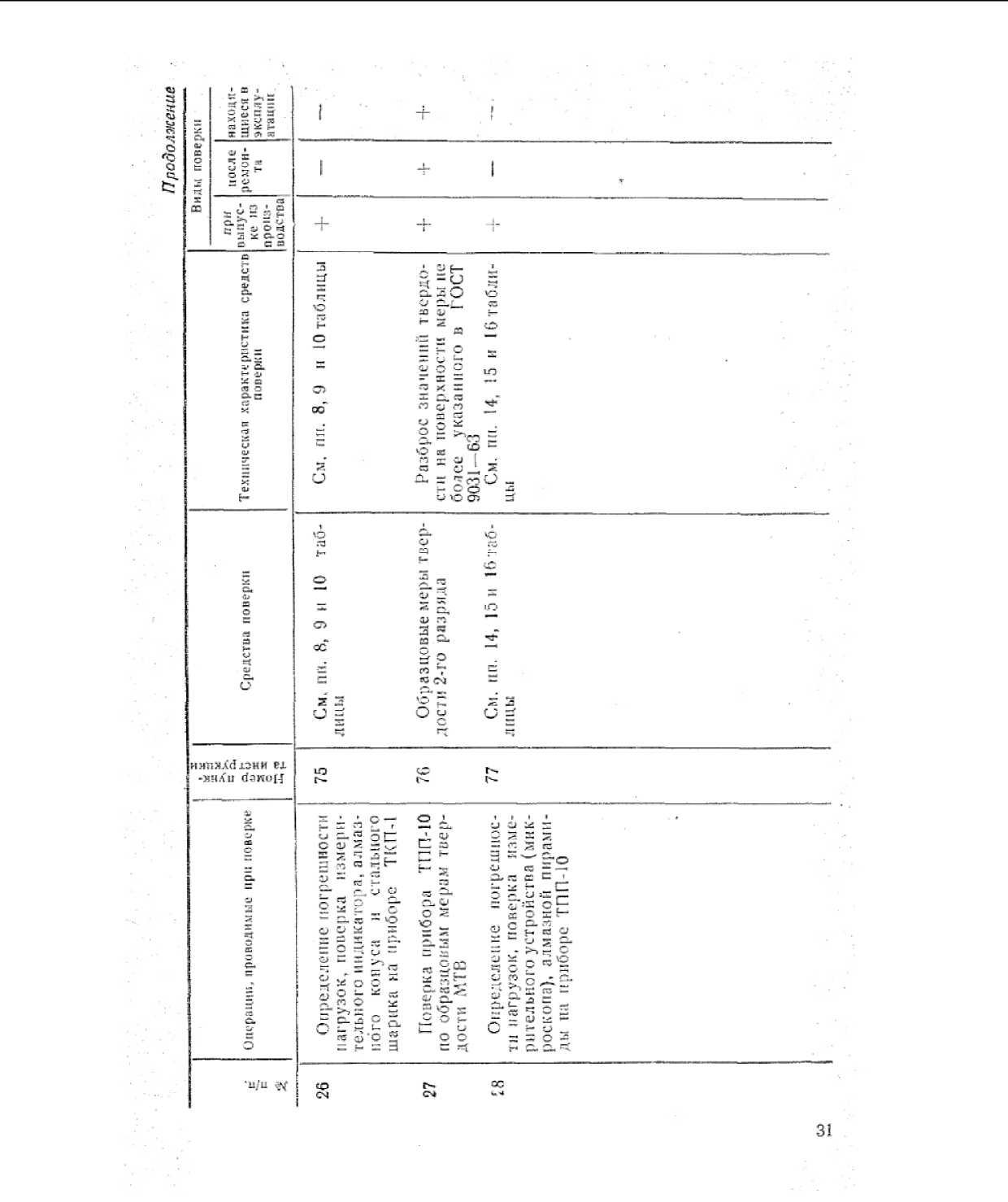

4/. Операции, проводимые при поверке приборов для измерения твердости, и средства поверки указаны в таблице.

ill. ПОВЕРКА

-

48. Перед началом поверки необходимо убедиться, что прибор твердости установлен в соответствии с требованиями пп. 42—46; что на приборе обозначены его тип, наименование (марка) заво-

Ряс. 18

да-изготовителя, номер и год выпуска. К приборам, вышедшим из ремонта, должна быть приложена справка ремонтной организации о том, что вес условных грузов не изменен.

-

49. При отсутствии полного комплекта средств измерения для поэлементной поверки приборов ТШ, стационарных и переносных» находящихся в эксплуатации, допускается поверять эти приборы только по образцовым мерам твердости.

-

50. Операция — внешний осмотр прибора и проверка взаимодействия узлов и механизмов.

а) Требования

25

|

та |

ZZ | ||

|

— |

со |

и | |

|

С5 |

о | ||

|

н |

н |

Си | |

|

r^_ |

ХО |

Й | |

|

О |

О |

G-О | |

иинялйхэни ei -хнЛп daKou

|

О >о EL — |

S3 «N -3 §1- |

С и С |

1 ■ч^ |

|

5 g |

Ф 5- |

3 Ь—' | |

|

а |

zr 5 |

г?. | |

|

о |

о ЧС‘ |

₽? | |

|

“ ХЗ |

= |

|

= С. |

ф |

ф | |

|

*— GJ |

__ |

г* и | |

|

Е № |

ф |

ф | |

|

ф с |

а |

О. а |

cl |

|

X С- О -п с - |

— □ О - |

О | |

|

со |

Зч | ||

|

S |

а | ||

|

с |

д> |

а - |

|

'О |

X |

О та |

|

к |

Ю — | |

|

Оч |

К |

= 0J |

|

л | ||

|

та |

3 2'г1 |

□а « |

НЯПЯА<Ц.Э11Н и* -ян Хи Локон

•и;и

■

>>»• = S

V Я9 Щ К .■В

к Й

Z к

5 а

z-

“ "-2-

I

•У И

*: Ф -•-* £ С ф ■ с о.

с?

iO

*

О

О

О

1 f?

О

«У

&

с с

о

ь» а

ч?

1

1Г О го >1

Ci. и

и с:

С

Q. го

<d lai

■

* -

u Е 2 о Ж 1“--$1

" 3 rt . ta "

“ S.3S

2

и и

-------------1 иипялсЦэнн RJ.

-ЯнХи (fjKOj-l

'11.11 аг

-

н с-

^Е

S О Ф- с,

— ф

Ф

S К

□ X “ 03

о

о

>-, 1 э

&. =: v?

1* S

ts ф

.■-

QJ Я

Е

2.

4»

Я

X

я:

с

Все части прибора, а также принадлежности к нему, не должны иметь коррозии, царапин и других механических повреждений, ухудшающих работу прибора.

Прибор должен быть чистым, не запыленным. Особое внимание необходимо обратить на чистоту поверхности опорного столика у приборов типов ТК и ТКС.

Рычаги, подъемный винт, привод, механизмы управления и показывающие приборы должны быть исправны и. смазаны. Не допускается густая и обильная смазка подъемного винта. Поверхность столика должна быть слегка смазана безкислотным вазелином.

Нагрузка должна прилагаться плавно, без рывков и затираний, но в то же время не должно быть никаких качаний и люфтов.

б) Метод поверки

Внешний вид прибора проверяется осмотром. Взаимодействие отдельных узлов и механизмов проверяется при нанесении отпечатков на любых образцах.

А. Поверка приборов ТШ-2

51. Операция — определение диаметра шариков

а) Требования

Допускаемые отклонения от номинальных диаметров шариков

|

для приборов ТШ по ГОСТ 3722—60 для класса В |

не должны | ||

|

превышать: | |||

|

при диаметре |

2,5 мм........ |

±0,0025 |

мм |

|

при диаметре |

5 мм......... |

±0,0050 |

мм. |

|

при диаметре |

10мм......... |

±0,010 |

мм. |

|

б) Метод поверки | |||

Диаметр шарика измеряется на горизонтальном оптиметре типа И КГ в четырех сечс-ниях через 45°.

-

52. Операция — определение чистоты поверхности шариков

а) Требования

Шероховатость поверхности шариков должна быть не ниже 12-го жласса чистоты поверхности по ГОСТ 2789—59. Не допускаются поверхностные дефекты, видимые с помощью лупы при увеличении 5х (ГОСТ 7038—63).

б) Метод поверки

Шероховатость поверхности шариков определяется визуально по образцам чистоты поверхности или при помощи мнкроинтер-ферометра МИИ-4 в случае возникновения разногласий.

Поверхностные дефекты шарика устанавливаются с помощью лупы с увеличением 5х.

-

53. Операция — определение погрешности нагрузок.

а) Требования

Погрешность нагрузок не должна превышать ±1% от поверяемой нагрузки.

S3

Вариация показаний нагрузок не должна превышать 1 % от среднего показания нагрузки (ГОСТ 7038—63).

б) Метод поверки

Определение погрешности нагрузки осуществляется с помощью образцового динамометра на сжатие 3-го разряда. Динамометр устанавливают на опорный столик подъемного винта, поджимают до отказа к шпинделю, из которого вынут шариковый наконечник. и троекратно обжимают до -максимальной нагрузки. После обжатия проверяют возвращение стрелки динамометра на 0 (допустимое невозвращение равно половине наименьшего деления шкалы индикатора динамометра). После этого поверяют рабочие нагрузки прибора. Каждая нагрузка поверяется три раза и рассчитывается среднее арифметическое из трех измерений.

Вариацию нагрузок определяют как разность между наибольшим и наименьшим показаниями динамометра при поверке.

Отсчет с индикатора динамометра снимают в момент приложения полной нагрузки. Погрешность нагрузки определяют как разность между показаниями индикатора, полученными на поверяемом приборе и показаниями, указанными в свидетельстве динамометра, которым поверяется прибор.

-

54. Операция — поверка измерительного микроскопа или лупы.

а) Требования

Погрешность измерительных устройств не должна превышать — 0,01 мм на одно наименьшее деление шкалы и —0,02 мм на всю длину шкалы. Цена наименьшего деления — не более 0,05 мм. Поле зрения — не менее 6,5 мм (ГОСТ 7038 —63).

б) Метод поверки

Па предметный столик прибора устанавливают образцовую шкалу 2-го разряда так, чтобы в поле зрения микроскопа или лупы расположилось наибольшее число делений.

Цену деления микроскопа или лупы определяют путем измерения трех интервалов образцовой шкалы 2-го разряда, причем каждый интервал измеряют пять раз. Каждое из пяти измерений интервала включает в себя шесть совмещений штриха в окуляре с первым штрихом и шесть совмещений с последним штрихом измеряемого интервала на образцовой шкале. По разности отсчетов судят о числе делений на шкале измерительного устройства, заключенных между первым и последним штрихами измеряемого интервала образцовой шкалы, и рассчитывают цену деления шкалы измерительного устройства. Среднее из грех значений, полученных при поверке по трем интервалам образцовой шкалы, и будет ценой деления шкалы измерительного устройства.

Подобные измерения позволяют также установить погрешность измерительного устройства по всей длине шкалы.

-

55. Операция — поверка прибора по образцовым мерам твердости МТБ.

а) Требования

Отклонение среднего значения числа тзердости, полученного

33

на поверяемом приборе, от твердости образцовой меры (погрешность прибора) не должно превышать -*4% от числа твердости для меры с твердостью НВ 10/3000/10—200: ±5% от меры с твеодостыо ИВ 10/1000/30—100 и для меры с. твердостью НВ 2.5/15,6/60—30 (ГОСТ 7038- 63 и ГОСТ 9031—63).

Вариация показаний прибора, в пределах значений допустимой погрешности, не должна превышать 4 и 5% от средней твердости меры соответственно. Разность между диаметрами одного отпечатка не должна превышать 2% от меньшего из них (ГОСТ 9012—59).

б) Метод поверки

Правильность показаний прибора поверяется по комплекту мер МТБ, в который входит две или три. меры в зависимости от нагрузок на поверяемом приборе.

При поверке на каждой образцовой мере делают но менее трех измерений твердости в различных участках рабочей поверхности ее. Полученные отпечатки измеряют в двух взаимно-перпендикулярных направлениях. Разность между значением среднего арифметического из результатов трех измерений и твердостью меры и будет погрешностью поверяемого прибора.

Вариация показаний прибора определяется как разность между наибольшим и наименьшим значениями твердости, полученными при нанесении трех отпечатков в непосредственной близости один от другого (расстояние между центрами двух соседних отпечатков не менее 4 d по ГОСТ 9012—59).

Б. Поверка прибора ГК-2

-

56. Операция — поверка прибора по образцовым мерам твердости МТР.

а) Требования

Правильность показаний приборов поверяется по шкале С тремя мерами; по шкалам Л и 13 одной мерой.

Отклонение среднего значения числа твердости, полученного па поверяемом приборе, от твердости образцовой меры (погрешность прибора) не должно превышать для меры с твердостью: HRA 75*5 . . . . ±1,2 единицы твердости HR,

HRC 65*5 .... *1 единицы твердости IIR,

HRC 45*5 . . . . *1,5 единицы твердости HR,

HRC 25*5 .... ±2.0 единицы твердости IIR,

IIRB 90*10 .... ±2 единицы твердости HR по

ГОСТ 7038—63.

Вариация показаний прибора, в пределах значений допустимой погрешности, нс должна превышать на мерах с номинальным значением твердости:

HRC—45±5 .... 1,5 единицы твердости HR.

IIRB—90*10 ... 2,0 единицы твердости HR.

34

б) Метод поверки

Прибор ТК-2 поверяется по шкалам А, В и С. Перед поверкой прибора на образцовой мере наносят один-два отпечатка для обеспечения плотного прилегания меры к предметному столику. После нанесения первого отпечатка передвигают меру, нс отрывая ее от столика прибора.

При поверке на каждой образцовой мере делают не менее пяти измерений твердости, причем отпечатки располагают по всей рабочей поверхности меры. Расстояние между центрами двух соседних отпечатков или расстояние от центра какого-либо отпечатка до края образца должно быть не менее 3 мм по ГОСТ 9013—59. Разность между значением среднего арифметического из результатов пяти измерений и твердостью меры и будет погрешностью поверяемого прибора.

Если отклонения показаний поверяемого прибора с установленным на нем наконечником больше допустимых, то следует поверить прибор с наконечником, принадлежащим поверочной организации. Если при этом погрешности не превышают допустимых, то алмазный наконечник поверяемого прибора должен быть изъят из обращения.

Вариация показаний прибора определяется как разность между наибольшим и наименьшим значениями твердости, полученными при нанесении пяти отпечатков в непосредственной близости один от другого (расстояние между центрами двух соседних отпечатков не менее 3 мм по ГОСТ 9013—59).

-

57. Операция — определение погрешности нагрузок.

а) Требования

Погрешность нагрузок не должна превышать ±0.5% для основных нагрузок и ±2% для предварительной нагрузки (ГОСТ 7038—63).

б) Метод поверки

Погрешность определяется с помощью специального образцового динамометра ДО-0,15 рычажного типа. Динамометр устанавливают па опорный столик подъемного винта, поджимают к шпинделю, из которого вынут алмазный наконечник, и троекратно обжимают до максимальной нагрузки. После этого поверяют рабочие нагрузки прибора. О погрешности судят по «добавкам», Приближенным для установления равновесия рычага динамометра.

-

58. Операция — поверка индикаторов приборов ТК-2 и ТКС-1 Требования и метод поверки изложены в инструкциях 141—55

п 142—63.

-

59. Операция — поверка алмазного конуса и стального шарика а) Требования

На основные параметры алмазного конусного наконечника установлены согласно ГОСТ 9377—63 следующие допуски:

угол при вершине конуса должен быть в пределах 120°±30'; радиус закругления вершины конуса должен быть равен 0,200±0,005 мм; рабочая поверхность наконечника должна быть обра-

35 ботана не ниже 13-го класса по ГОСТ 2789—59 и не должна иметь трещин, раковин, сколов, видимых при увеличении 30х ;

отклонение среднего из пяти значений твердости образцовой меры, полученных поверяемым наконечником, от среднего, полученного образцовым наконечником, <в пределах выбранного рабочего участка образцовой меры не должно превышать ±0,5 HRC на каждой из трех мер комплекта. Для поверяемого наконечника допускается отклонение только одного знака по всем трем мерам.

Наибольшее допускаемое отклонение от поминального диаметра шарика (1,588 мм) для прибора типа ТК±0,001 мм. Шероховатость поверхности шариков должна быть не ниже 12-го класса чистоты поверхности по ГОСТ 2789—59. Не допускаются поверхностные дефекты, видимые с номошыо лупы с увеличением 5х (ГОСТ 7038—63).

б) Метод поверки

Поверка алмазного наконечника производится согласно инструкции 240—64. Диаметр шарика измеряется на горизонтальном оптиметре типа ИКГ в четырех сечениях через 45°.

Шероховатость поверхности шариков определяется визуальным методом по образцам чистоты поверхности или при помощи интерферометра МИИ-4 (в случае возникновения разногласий).

Поверхностные дефекты шарика устанавливаются с помощью лупы с увеличением 5х .

В. Поверка приборов ТКС-1

-

60. Операция — поверка прибора по образцовым мерам твердости МТСР. .

а) Требования

Прибор поверяется по шкалам А' и Г при нагрузках 15 кге;

30 кге и 45 кге (^-150 И; — 300 Н и — 450 Н). Комплект состоит из шести мер твердости. Отклонение среднего значения числа твердости, полученного на поверяемом приборе, ог твердости образцовой меры (погрешность прибора) не должно превышать для меры с твердостью:

HR 15 А' 92±2 .... ±1 единица твердости IIR,

HR 30 N 80±4 .... ±1 единица твердости HR,

HR 30 А’ 45±5 .... ±2 единицы твердости HR,

HR 45 А 49±6 .... ±2 единицы твердости HR,

HR 30 А 76±6 . ... ±2 единицы твердости HR.

HR 30 А' 45±5 . . . . ±3 единицы твердости HR

по ГОСТ 12165—66.

Вариация показаний прибора, в пределах значений допустимой погрешности, не должна превышать па мерах с номинальным значением твердости:

HR 30 .V 80±4 .... I единица твердости HR,

HR 30 .V 45±5 .... 2 единицы твердости 1IR,

HR 30 Т 76±6 .... 2 единицы твердости HR.

36

б) Метод поверки

Прибор ТКС-1 поверяется по шкале Л7 при нагрузках 15 кгс;

30 кгс и 45 кгс (-"-150 Н;—300 Н и~450 Н) и Т при нагрузке 30 кгс (—300 Н). Перед поверкой прибора на образцовой мере наносят один-два отпечатка для обеспечения плотного прилегания меры к предметному столику. После нанесения первого отпечатка меру передвигают, не отрывая ее от столика прибора. При поверке на каждой образцовой мере делают не менее пяти нзме-рений твердости, причем отпечатки располагают по всей рабочей поверхности меры.

Расстояние между центрами двух соседних отпечатков или расстояние от центра какого-либо отпечатка до края образца должно быть не менее 2 мм.

Разница между значением среднего арифметического из результатов пяти измерений и твердости меры и будет погрешностью поверяемого прибора.

Если отклонения показаний поверяемого прибора с установленным на нем наконечником более допустимых, то следует поверить прибор с наконечником, принадлежащим поверочной организации. Если при этом погрешности не превышают допустимых, то алмазный наконечник поверяемого прибора должен быть изъят из обращения.

Вариация показаний прибора определяется как разность между наибольшим и наименьшим значениями твердости, полученными при нанесении пяти отпечатков в непосредственной близости, но нс ближе 2 мм один от другого.

-

61. Операции — определение погрешности нагрузок, поверка индикатора, алмазного конуса и стального шарика проводятся так же. как указано в пп. 57 —59.

Приборы ТКС-1, находящиеся в обращении и выпускаемые из ремонта, по вышеуказанным пунктам поверке не подлежат.

Г. Поверка приборов ТП-2

-

62. Операция — поверка прибора по образцовым мерам твердости МТБ

а) Требования

Поверка прибора производится по трем образцовым мерам твердости при нагрузках 5; 30 и 100 кгс ( -50; —300 и — 1000 Н). Отклонение среднего значения числа твердости, полученного на поверяемом приборе, от твердости образцовой меры (погрешность прибора) нс должно превышать для меры с твердостью:

HV 5—450*75 .... *4% от числа твердости. HV 30—450 = 75 . . . . -3% от числа твердости, HV 100—450— 75 .... =3% от числа твердости.

Вариация показаний прибора, в пределах значений допустимой погрешности, не должна превышать на мерс с твердостью:

37

HV 30—450=75 .... 3% от числа твердости.

б) Метод поверки

Прибор ТП-2 поверяется при нагрузках 5 кге; 30 кге и 100 кге (—50 Н; "300 И и 1000 Н) образцовыми мерами 2-го разряда (ГОСТ 7038—63). При поверке на каждой образцовой мере делают не менее пяти измерений твердости, причем отпечатки располагают по всей рабочей поверхности меры.

На каждом отпечатке измеряют две диагонали и рассчитывают среднее арифметическое длин обеих диагоналей. Разность длин диагоналей одного отпечатка не должна превышать 2% от меньшей из них. Расстояние между центром отпечатка и краем меры или краем соседнего отпечатка должно быть не менее двух с половиной длин диагонали отпечатка по ГОСТ 2999—59.

Разница между значением среднего арифметического из результатов пяти измерений и твердостью меры и будет погрешностью поверяемого прибора.

Если отклонения показаний поверяемого прибора с присвоенным ему наконечником более допустимых, а при измерении с наконечником, принадлежащим поверочной организации, не превышают допустимые, то алмазный наконечник предприятия должен быть изъят из обращения.

Вариация показаний прибора определяется как разность между наибольшим и наименьшим значениями твердости, полученными при нанесении пяти отпечатков в непосредственной, но допустимой по ГОСТ 2999—59 близости один от другого.

-

63. Операция — определение погрешности нагрузок

а) Требования

Погрешность нагрузок не должна превышать -1%. Вариация нагрузок не должна превышать 1% (ГОСТ 7038—63).

б) Метод позерки

Погрешность нагрузок определяется с помощью образцового динамометра 3-го разряда.

Динамометр устанавливают на предметный стол прибора, поджимают до отказа к шпинделю, из которого вынут алмазный наконечник, и троекратно обжимают до .максимальной нагрузки. После обжатия проверяют возвращение стрелки динамометра на нуль (допустимое невозвращение равно половине наименьшего деления шкалы индикатора динамометра), .

После этого поверяют рабочие нагрузки прибора. Каждую нагрузку поверяют три раза и рассчитывают среднее арифметическое из трех показаний. Отсчет с индикатора динамометра снимают в момент приложения полной нагрузки.

Погрешность нагрузки определяют как разность между показаниями индикатора, полученными ла поверяемом приборе, и показаниями, указанными в свидетельстве динамометра, с помощью которого поверяется прибор.

-

64. Операция — поверка измерительного устройства (микроскопа) к прибору ТП-2

38

а) Требования

Погрешность измерительного устройства не должна превышать. ±0 001 мм при измерении линейных размеров до 0,2 мм, а при измерении линейных размеров от 0,2 мм и более погрешность не должна превышать ±0,002 мм по ГОСТ 7038—63

б) Метод поверки

На предметный стол прибора устанавливают образцовую шкалу 2-го разряда так, чтобы в поле зрения измерительного устройства было видно возможно большее число делений. Цепу деления, измерительного устройства определяют путем измерения трех интервалов образцовой шкалы 2-го разряда, причем каждый интервал измеряют пять раз и каждое из пяти измерении интервала включает в себя шесть совмещений штриха в окуляре с первым-штрихом и шесть совмещений с последним штрихом измеряемого интервала. По разности отсчетов судят о числе, делений на шкале измерительного устройства, заключенных между первым и последним штрихами измеряемого интервала образцовой шкалы, и. рассчитывают цену деления шкалы измерительного микроскопа.. Среднее из трех значений, полученных при поверке по трем интервалам образцовой шкалы, и будет ценой деления шкалы измерительного устройства.

Подобные измерения позволяют также установить погрешность измерительного устройства по всей длине шкалы.

-

65. Операция— поверка алмазной пирамиды и стального шарика.

а) Требования

На основные параметры алмазного пирамидального наконечника установлены согласно ГОСТ 9377—63 следующие отюло-

угол между противоположными гранями пирамиды должен^ быть 136° ±30';' „ , а

длина линии стыка противоположных гранен пирамиды (перемычки} должна быть не более 0,002 мм,

рабочая поверхность наконечника не должна иметь трещин,, раковин, сколов, видимых при увеличении 30^; чистота поверхности должна быть нс ниже 13-го класса по ГОС1 2/оУ ОУ.

Отклонение среднего из пяти значений твердости образцовой меры, полученных поверяемым наконечником, от среднего, полученного образцовым наконечником, в пределах выбранного рабочего участка образцовой меры не должно превышать — 1 А> на каждой из трех мер комплекта. Для каждого поверяемого наконечника в отдельности допускается отклонение только одного знака по всем трем мерам.

Допускаемые отклонения от номинальных диаметров шариков 2 5 и 5 мм не должны превышать указанных в ГОСТ 3722—60 (для класса В), и именно: ±0,0025 и ±0,0050 мм. Шероховатость поверхности шариков должна быть не ниже 12-го класса чистоты поверхности по ГОСТ 2789—59. Нс допускаются поверхностные

35’

дефекты, видимые с помощью лупы при увеличении 5х (ГОСТ 7038—63). .

б) Метод поверки

Алмазный наконечник поверяется по инструкции 240—64.

Диаметры шариков измеряются па горизонтальном оптиметре типа МКГ в четырех сечениях через 45°.

Шероховатость поверхности шариков определяется визуальным методом по образцам чистоты поверхности или при помощи МИИ-4 (в случае возникновения разногласий). Поверхностные дефекты шарика устанавливаются с помощью лупы с увеличением 5 х.

Д. Поверка приборов УПТ-1

-

66. Операция — поверка прибора по образцовым мерам твердости МТБ, МТБ и МТР.

а) Требования

Прибор по шкале Бринелля поверяется при нагрузках 15,6 кге ■я 62,5 кге ( ~156 Н и ~-625 Я). Комплект состоит из двух образцовых мер твердости.

Отклонение среднего значения числа твердости, полученного на поверяемом приборе, от твердости образцовый меры (погрешность прибора) не должно превышать -5% от числа твердости для мер с твердостью НВ 2,5/62.5/30— 100*25 и с твердостью НВ 2,5/15,6/60—30*10 (ГОСТ 9031—63 и ГОСТ 7038—63).

Вариация показании прибора, в пределах значений допустимой погрешности, нс должна превышать 5% от твердости меры. Разность измерений диаметров одного отпечатка не должна превышать 2% от меньшего из них (ГОСТ 9012-59)-

б) Метод поверки

При поверке на каждой образцовой мере проводят нс менее пятя измерений твердости на различных участках рабочей поверхности. Полученные отпечатки измеряют в двух взаимно-перпендикулярных направлениях. Разность между значением среднего арифметического из пяти измерений и твердостью меры и будет погрешностью поверяемого прибора.

Вариация показаний прибора определяется как разность между наибольшим и наименьшим значениями твердости, полученными при нанесении пяти отпечатков в непосредственной, но допустимой по ГОСТ 9012—59 близости один от другого.

-

67. Операции — определение диаметров шариков, чистоты их поверхности, погрешности нагрузок и поверка измерительного микроскопа проводятся так же, как указано э пп. 51—54.

Приборы УПТ-1, находящиеся в обращении, по вышеуказанным пунктам поверке нс подлежат.

-

68. Операция—поверка прибора УПТ-1 по шкале Виккерса производится так же, как указало в пп. 62, 63, 64, 65 при повер-~ке прибора ТП-2.

■4G ■ .

G9. Операции — поверка прибора УПТ-1 по шкале Роквелла HRC и HRB проводится так же, как указано в пи. 5G (за исключением меры HRA), 57—59.

Е. Поверка приборов ТШП-1

-

70. Операция — поверка прибора по образцовым мерам твердости МТБ.

а) Требования

Отклонение среднего значения числа твердости, полученного на поверяемом приборе, от твердости образцовой меры (погрешность прибора) не должно превышать ±5% от числа твердости для мер с твердостью ИВ 5/750/10—200 и НВ 2,5/187,5/10—100 (ГОСТ 9030-64).

Примечание. При выпуске приборов из производстве и после ремонта требуется еще дополнительная поверка ио мере с твердостью НВ 5/250/30—1 ОС-при том же допустимом отклонении ±5%.

Вариация показаний прибора в пределах значений допустимой-погрешности не должна превышать 5% от твердости меры.

Разность измерений диаметров одного отпечатка не должна превышать 2% от меньшего из них (ГОСТ 9012—59).

Метод поверки прибора такой же, как описанный в п. 55.

-

71. Операция — определение диаметров шариков, чистоты их. поверхности, погрешности нагрузок и поверки измерительной лупы производится так же, как указано в пп. 51—54.

Ж. Поверка приборов ТШП-2

-

72. Операция — поверка прибора по образцовым мерам твердости МТБ

а) Требования

Отклонение среднего значения числа твердости, полученного на поверяемом приборе, от твердости образцовой меры (погрешность прибора) не должно превышать ±4% от числа твердости для мор с твердостью НВ 10/1000/30—100 и с твердостью НВ 10/3000/10—200.

Вариация показаний прибора, в пределах значений допустимой погрешности, не должна превышать 4% от твердости меры. Разность между диаметрами одного отпечатка не должна превышать 2% от меньшего из них (ГОСТ 9012—59).

б) Метод поверки

Метод поверки прибора такой же, как указан в п. 55.

-

73. Операции — определение диаметров шариков, чистоты их. поверхности, погрешности нагрузок и поверка измерительной лупы проводятся так же, как указано в пп. 51—54.

3. Поверка приборов ТК.П-1

-

74. Операция — поверка прибора по образцовым мерам твер-

44

дости МТР

а) Требования

Отклонение среднего значения числа твердости (ГОСТ 9030—-64), полученного на поверяемом приборе, от твердости образцовой меры (погрешность прибора) не должно превышать для .меры с твердостью:

|

75± |

5 . |

. . . ±2 единицы твердости HR. |

|

65± |

5 . |

. . . ±1,5 единицы твердости HR, |

|

45 ± |

5 . |

. . . ±2 единицы твердости HR, |

|

25 ± |

5 . |

. . . ±2 единицы твердости HR, |

|

90 ± |

10 . |

. . . ±2 единицы твердости HR. |

пределах значений допусти-

превышать на мерах с номинальным

HRA “ '

HR С

HRC

HRC

HRB

прибора, в мои погрешности, не должна значением твердости:

HRC 45± 5 . . . .

IIRB 90±10. . . .

б) Метод поверки

Метод поверки прибора такой же, как указано

75. Операции — определение погрешности нагрузок, поверка измерительного индикатора, алмазного конуса и стального шарика производятся так же, как указано в пп. 57—59.

Вариация показаний

единицы твердости единицы твердости

HR, HR.

в п. 56.

И. Поверка приборов ТПП-10

-

76. Операцияповерка прибора по образцовым мерам гвер-.дости МТБ.

а) Требования

Отклонение среднего значения числа твердости, полученного на поверяемом приборе, от средней, твердости образцовой меры (погрешность прибора) не должно превышать для меры:

HV 5—450-75 . . . ±4% от числа твердости IIV,

HV 10—-450±75 . . . -4% от числа твердости HV.

Вариация показаний прибора, в пределах значений допустимой погрешности, нс должна превышать па мере с твердостью HV 10—450—75—4% от числа твердости.

б) Метод поверки

Прибор поверяется по двум образцовым мерам твердости при нагрузках 5 и 10 кге (—50 и — 100 Н).

Метод поверки прибора такой же, как указано в п. 62.

-

77. Операции — определение погрешности нагрузок, поверка измерительного устройства (микроскопа), алмазной пирамиды производятся так же, как указано в пп. 63—65.

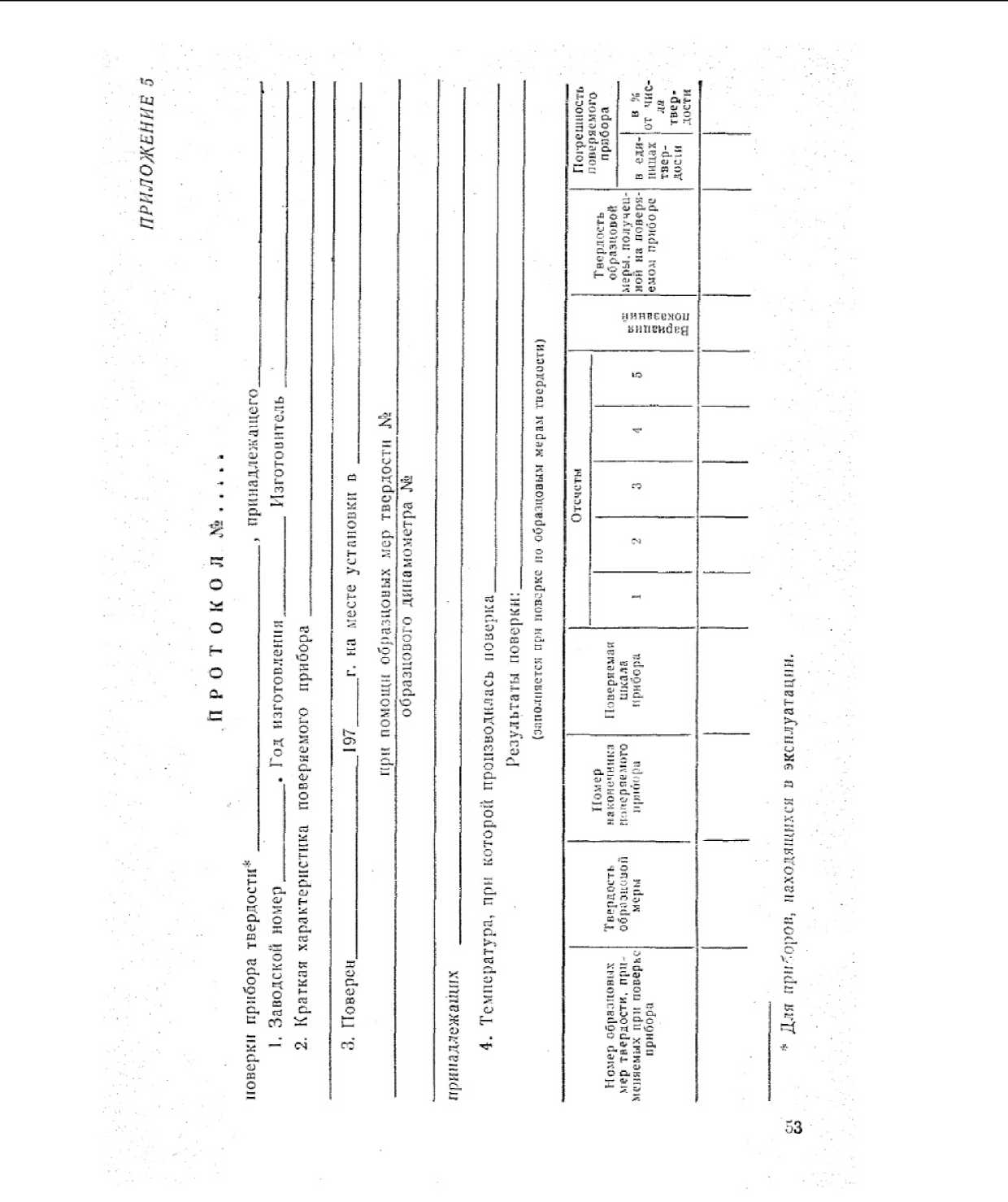

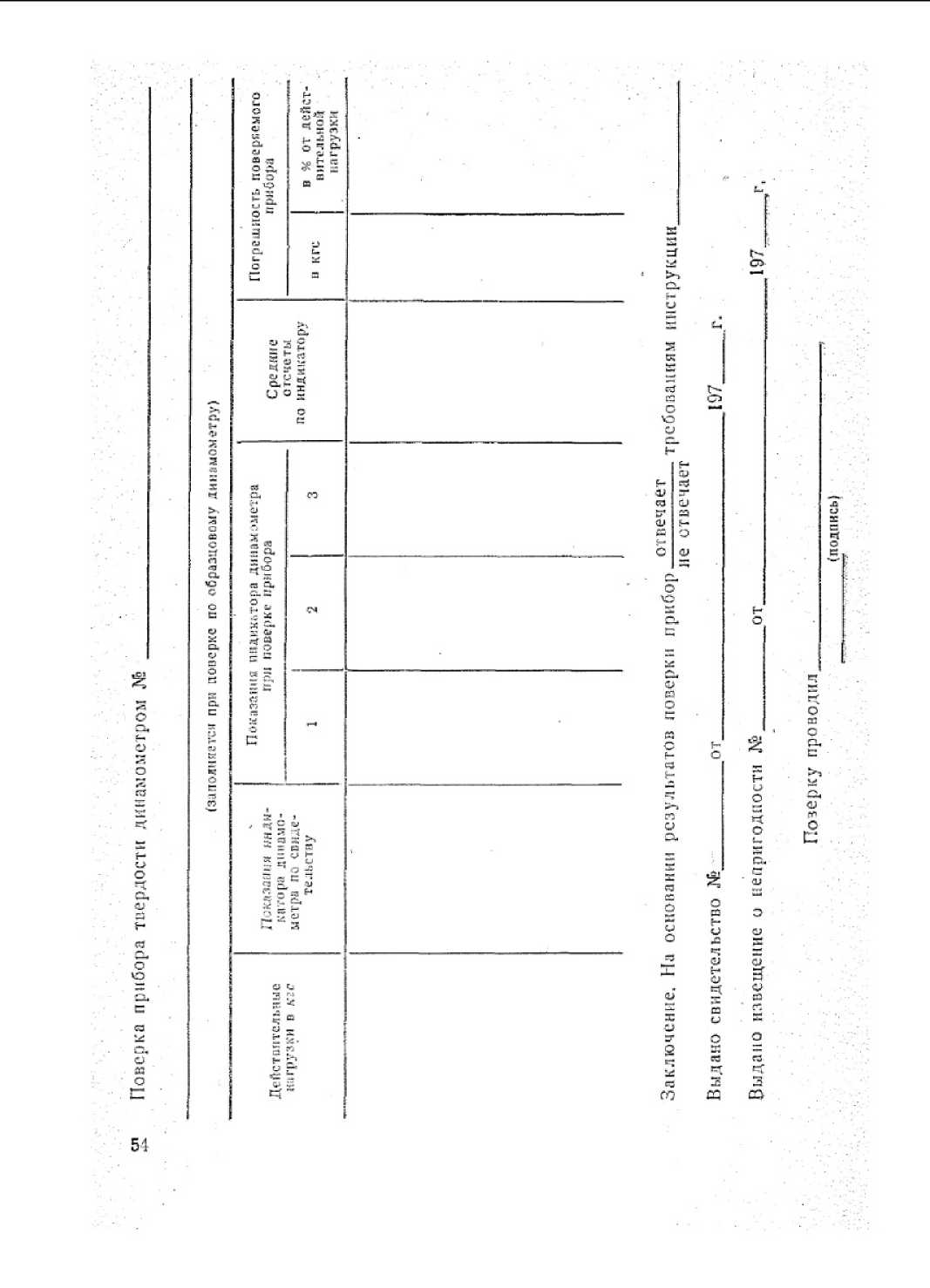

IV. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

78. Результаты поверки приборов твердости вносятся в протокол, форма которого приведена в приложении 5.

При обработке результатов поверки рекомендуется пользоваться таблицами, помешенными в приложении 6.

■42

-

79. Приборы, удовлетворяющие требованиям настоящей инструкции, признаются годными и допускаются к эксплуатации.

На приборы, признанные годными, выдаются свидетельства установленной формы. ’

В свидетельстве на приборы ТК, ТК.С, ТП и У ПТ стационарных и переносных типов указываются номера установленных на них алмазных наконечников.

-

80. На приборы, не удовлетворяющие требованиям настоящей инструкции, выдаются извещения о непригодности, и приборы к применению не допускаются.

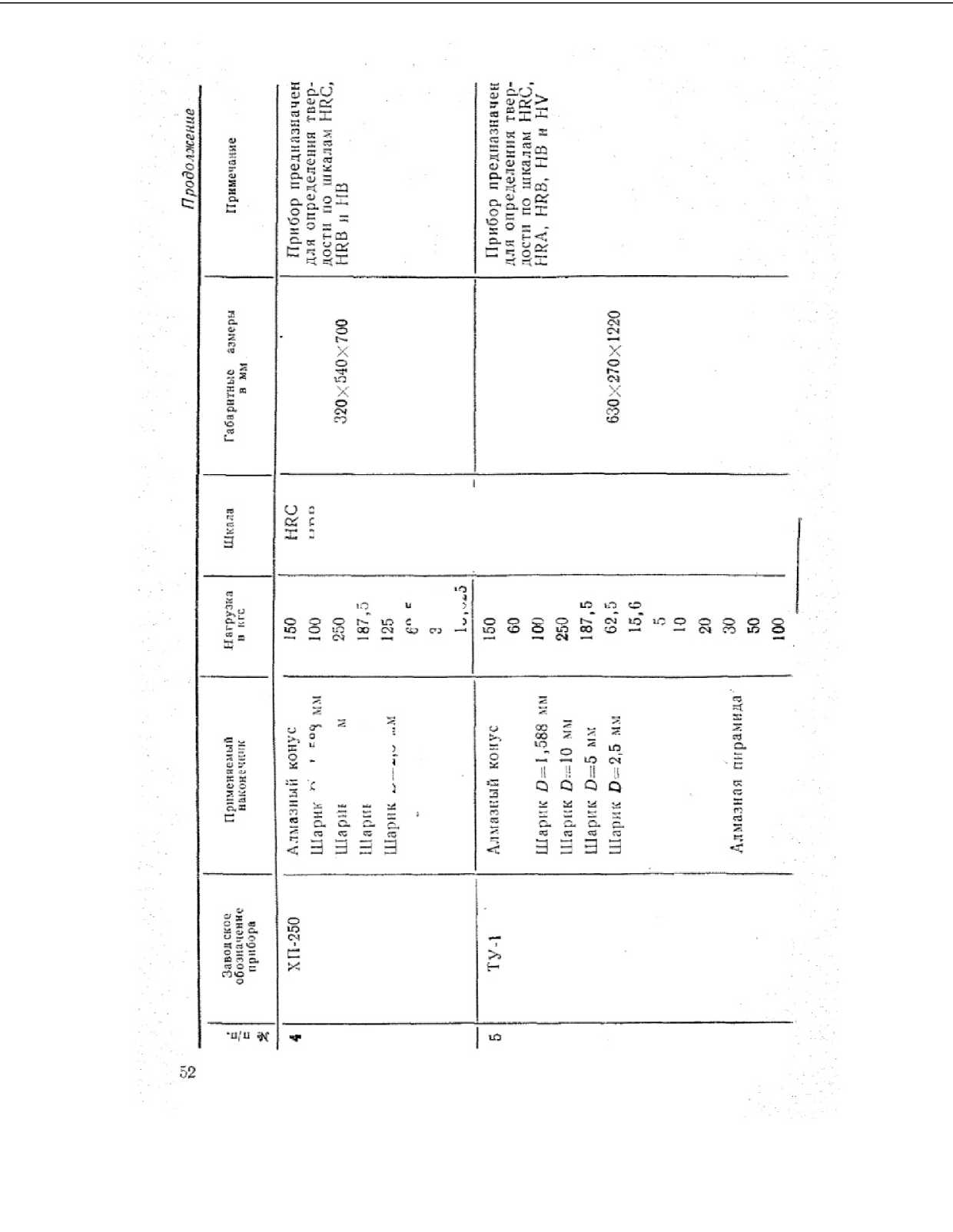

ПРИЛОЖЕНИЕ 1

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПРИБОРОВ ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТОДОМ БРИНЕЛЛЯ

|

м с' |

Зав >декое обозначь кис прн-бора |

Нагрузка в К ГС |

Дна* метр шарика а мм |

Габаритные размеры прибора в мм ■ ■ |

Примечание |

|

I |

Till-2 |

3000 1000 750 5(Ю 250 187,5 |

10 5 2,5 |

‘245x700x875 | |

|

2 |

тш |

3000 1000 750 500 250 187.5 |

10 5 2,5 |

200X 700X 835 |

Прибор настольного типа с приводом от электродвигателя i |

|

3 |

Л Б |

3000 1000 750 250 187,5 |

10 5 2,5 |

500 x 630 x 880 | |

|

4 |

ЛЕР |

3000 1000 750 250 187,5 |

10 5 2,5 |

Прибор настольного типа с ручным приводом | |

|

5 |

РПБ |

3000 1000 750 |

10 5 |

600x1000 .1450 |

Прибор с механическим приводом для цеховой разбраковки деталей по твердости |

|

6 |

ПБ-3 i |

3000 1000 750 |

10 5 |

105x295x520 |

Переносный прибор для определения твердости крупных деталей |

|

7 |

Пресс Бринелля |

3000 2000 1J00 750 500 |

10 5 |

500 ■ .600x1080 |

Прибор настольного типа. Нагрузка создается гидравлическим прессом. |

44

П оодолжекие

|

С 4 |

Заводское обозначение прибора |

Нагрузка в к ГС |

Диа метр шарики в мм |

Габаритные размеры прибора в мм |

Примечание |

|

8 |

ТШК-4Т |

3000 1000 750 |

10 5 |

1400 - 700X1710 |

Прибор для автоматической разбраковки труб по твердости |

|

9 |

ТШК-ЗТ |

3000 1000 750 |

10 5 |

1400 X 700 X 2000 |

Прибор для измерения твердости крупных изделий |

|

10 |

Till -4 |

3000 1000 750 |

10 5 |

960 X 490X1685 |

Прибор настольного типа с приводом от электродвигателя |

|

11 |

TIIJ-3 |

3000 1000 750 250 187,5 |

10 5 2.5 |

760x300x1300 |

Прибор настольного типа с рычажно-гидравлической системой |

|

12 |

ТШП-1 |

750 250 187,5 |

5 2,5 |

340 x 55 x 725 |

Переносный при-. бор для онределе- |

|

13 |

ТШП-2 |

2000 1000 750 |

10 5 |

290x150 x 300 |

ния твердости крупных деталей |

45

t*.

ic — о CO О CM Ю —. CM co иэ о СЮ —

й

XO

a,L

-j

о

3 сУ с о — к г з <- a \3 4 3 = О ЭТ fi, РЭ О ЕГ ■3 1©

CT) О

•u,u »<

Ш о о о о о о — сч со *Л О СЧ

ш о

Ш О с С 0 *

- м Г; l) С X -

О 2

3 -

2 * ф

А *

2-2 з

'2

е. Л jr-

к

0

О

5

6

&J -X

rd К П >» Ф гь u

55

S-®

CT cc CM О Ю 0 Ю Ю S —« CM CM LQ CM

О о QL b- См X» LT о v? о

— CO (S -H LQ ~ C0CMiOb-O •—1 ~ CO ЧГ £ СЧ oo to

--- CM

'O io ем Ю Ю 7*1 ?0 ю о ю о о о о о О О 0 Ь’-" "м — ио* —• — см со -г** ьо л—:■ cn uo х? О т —1

Л LO ш см

II II QQ

X е н к

и

5

ф _ к о S X <и з 3 и

—

Q.X

Ф

s = a "jT <u Z*

О X S с л г «с e *-

■ (0 о

•u/u

|

t-< |

cr Д | ||

|

CZ |

«П |

■u '* | |

|

s* |

н | ||

|

cy |

’*■ |

GJ | |

|

c |

К — | ||

|

5- |

R | ||

|

c |

■У |

cu e: | |

|

o |

f-“ |

2 | |

|

s |

O >■- |

я — s В | |

|

5 c±: |

0- |

в |

V-r »■“. |

|

*3 |

tJ CJ |

“ -a |

(V 25 |

|

о |

0 ex |

— S |

Zh £U |

|

о |

tz |

s s |

4 |

|

VJ |

tx ъ |

О | |

|

— |

!Z |

■j? c |

О |

|

— |

i7> U |

CJ | |

|

2Q |

о < a _ |

|

er ffi Е |

ое к x a a > |

|

HZ *T”" |

_ — |

|

□o |

*й |

Ш | |

|

□0 |

*5 | ||

|

Ю |

о |

*< |

LO |

|

« |

—* |

uo |

CM |

|

1 |

Si |

il |

II |

|

Q |

Q |

Q |

Q |

|

M |

M |

И |

M |

|

О |

lf3 CM | |

|

Ю |

СЧ |

cr> |

|

₽. |

n- | |

|

£4 |

»»—I |

Ю |

|

co |

---4 |

й о р.

Г4 о ■

a ад

- к Й г о н

а

о ~. ф ?д а-CJ а с* о а, С О

*ч " i*

3 ы

■а.

U О

р о

а

м

CJ

Ci.1-

{J О

Н «

и

гс*

,

о. а ю

«1

Ж

Г5 п Shg га <Х С» — g “ ■S * 5 ST s§ ~ я

М ?

е;

Г

ПРИЛОЖЕНИЕ

Таблица 1 для определения числа твердости п о Бринеллю (ГОСТ 9012—59)

|

Ди и метр отпечатка |

Число твердости по Бринеллю при нагрузке (кге). равной |

Диаметр отпечатка |

Число твердости по Бринеллю при нагрузке (кгс), равней | ||||

|

<f,„ или 2rf0, |

1 rf.Q ИЛИ | ||||||

|

или 4<Г - 2t* |

8-1 |

10 |

2.5 |

30 |

10 |

2;Б | |

|

2,89 |

448 |

3,28 |

345 |

115 |

28,8 | ||

|

2,90 |

444 |

3.29 |

343 |

114 |

28,6 | ||

|

2,91 |

441 |

3,30 |

341 |

114 |

23,4 ■ | ||

|

2,92 |

438 |

3.31 |

339 |

113 |

28,2 | ||

|

2,93 |

435 |

3,32 |

337 |

112 |

28,1 | ||

|

5,94 |

432 |

3,33 |

335 |

112 |

27,9 | ||

|

2,95 |

429 |

3,34 |

ззз |

III |

27,7 | ||

|

2,96 |

426 |

3,35 |

331 |

110 |

27,6 | ||

|

2,97 |

423 |

3,36 |

329 |

НО |

27,4 | ||

|

2,98 |

420 |

35,0 |

3,37 |

326 |

109 |

27,2 | |

|

2,99 |

417 |

34.8 |

3,38 |

325 |

108 |

27,1 | |

|

3,00 |

415 |

34,6 |

3139 |

323 |

108 |

26,9 | |

|

3,01 |

412 |

34,3 |

3,40 |

321 |

107 |

26,7 | |

|

3,02 |

409 |

34,1 |

3,41 |

319 |

106 |

26,6 | |

|

3,03 |

406 |

33,9 |

3,42 |

317 |

106 |

36,4 | |

|

. 3,04 |

404 |

33.7 |

3,43 |

315 |

105 |

26,2 | |

|

3.05 |

4<Н |

33,4 |

3,44 |

313 |

104 |

26,1 | |

|

3,06 |

398 |

33,2 |

3.45 |

311 |

104 |

25,9 | |

|

3,07 |

395 |

33,0 |

3,46 |

309 |

103 |

25,8 | |

|

3,08 |

393 |

32,7 |

3,47 |

307 |

102 |

25,6 . | |

|

3,09 |

Е90 |

130 |

33.5 |

3.48 |

3« |

102 |

25,5 |

|

3,10 |

388 |

129 |

32.3 |

3,49 |

304 |

101 |

25,3 |

|

3,11 |

385 |

128 |

32,1 |

3,50 |

302 |

101 |

75,2 |

|

. 3,12 |

383 |

128 |

31,9 |

3,51 |

300 |

100 |

25,0 |

|

3,13 |

380 |

127 |

31,7 |

3.52 |

298 |

99,5 |

24,9 |

|

3,14 ' |

378 |

126 |

31,5 |

3,53 |

297 |

98,9 |

24,7 |

|

3,15 |

З/О |

125 |

31,3 |

3,54 |

295 |

98,3 |

24,6 |

|

3,16 |

373 |

124 |

31,1 |

3 >55 |

293 |

, 97,7 |

241 & |

|

3,17 |

370 |

123 |

30,9 |

3,56 |

292 |

97,2 |

24,3 |

|

3,18 |

368 |

123 |

30,7 |

3.57 |

290 |

96,6 |

24,2 |

|

3.19 |

366 |

122 |

30,5 |

3,58 |

288 |

96,1 |

24,0 |

|

3,20 |

363 |

121 |

30,3 |

3,59 |

286 |

95,5 |

23,9 |

|

3,21 |

361 |

120 |

30,1 |

з,60 |

285 |

95,0 |

23,7 |

|

3,22 |

359 |

120 |

29,9 |

3,61 |

283 |

94,4 |

23,6 |

|

3.23 |

356 |

119 |

29,7 |

3,62 |

282 |

93,9 |

23,5 |

|

3,24 |

354 |

118 |

29.5 |

3,63 |

280 |

93,3 |

23,3 |

|

3,25 |

352 |

117 |

29,3 |

3,64 |

278 |

92,8 |

23,2 |

|

3,26 |

S50 |

117 |

29,2 |

3,65 |

277 |

92.3 |

23,1 |

|

3,27 |

347 |

116 |

29,0 |

3,66 |

275 |

91,8 |

22,9 |

П родолженче

|

Диаметр отпечатка </м или или |

Число твердости по Бринеллю |

Диаметр отпечатка <6,. или |

Число твердости по Бринеллю при нагрузке (кгс). равной | ||||

|

при нагрузке (кгс). |

рапной | ||||||

|

Эи |

10 |

| S,5 |

30 |

10 |

2,5 | ||

|

3,67 |

: 274 |

91,2 |

22,8 |

4,07 |

22! |

73,5 |

18,4 |

|

3,68 |

272 |

90,7 |

22,7 |

4,08 |

219 |

73,2 |

18,3 |

|

3,69 |

271 |

90,2 |

22,6 |

4,09 |

218 |

72,8 |

18,2 |

|

3,70 |

269 |

89,7 |

22,4 |

4,10 |

217 |

72,4 |

18,1 |

|

3,71 |

268 |

89,2 |

22,3 |

4,11 |

216 |

72,0 |

18.0 |

|

3,72 |

266 |

88,7 |

22,2 |

4,12 |

215 |

71,7 |

17,9 |

|

3,73 |

265 |

88,2 |

22,1 |

4,13 |

214 |

71,3 |

17,8 |

|

3,74 |

263 |

87,7 |

21,9 |

4,14 |

213 |

71,0 |

17,7 |

|

3,75 |

262 |

87,2 |

21.8 |

4,15 |

212 |

70,6 |

17,6 |

|

3,76 |

260 |

86,8 |

21,7 |

4,16 |

211 |

70,2 |

17,6 |

|

3,77 |

259 |

86,3 |

21,6 |

4,17 |

210 |

69,9 |

17,5 |

|

3,78 |

257 |

85,8 |

21,5 |

4Д8 |

209 |

69,5 |

17,4 |

|

3,79 |

257 |

85,8 |

21,5 |

4,19 |

208 |

69,2 : |

17.3 |

|

3,79 |

256 |

85.3 |

21,3 |

4,20 |

207 |

68,8 |

17,2 |

|

3,80 |

255 |

84,9 |

21,2 |

4,21 |

205 |

63,5 |

17,1 |

|

3,81 |

253 |

84 Л |

21,1 |

4,22 |

204 |

68,2 |

17,0 |

|

3,82 |

252 |

84,0 |

21,0 |

4,33 |

203 |

67,8 |

!7,0 |

|

3,83 |

250 |

«3.5 |

20.9 |

4,24 |

202 |

67,5 |

10,9 |

|

3,84 |

249 |

«3,0 |

20,8 |

4.25 |

201 |

67,1 |

16,8 |

|

3,85 |

248 |

82,6 |

20,7 |

4,26 |

200 |

66.8 |

16,7 |

|

3.86 |

246 |

82,1 |

20,5 |

4,27 |

199 |

66,5 |

16,6 |

|

3,87 |

245 |

8],7 |

20,4 |

4,28 |

198 |

66,2 |

16,5 |

|

3,88 |

244 |

81,3 |

20,3 |

4,29 |

198 |

65,8 |

16,5 |

|

3,89 |

242 |

80,8 |

20,2 |

4,30 |

197 |

65,5 |

16,4 |

|

3,90 |

241 |

80,4 |

20,1 |

4,31 |

196 |

65,2 |

16,3 |

|

3,9! |

240 |

80,0 |

20,0 |

4,32 |

195 |

64,9 |

16,2 |

|

3,92 |

239 |

79,6 |

19,9 |

4,33 |