Методика поверки «Дефектоскопы ультразвуковые на фазированных решетках Scan RX» (МП 006.Д4-21)

СОГЛАСОВАНО

Заместитель директора по инновациям

ФГУПкВНИИОФИ»

Главный метродог

ФИ»

ФГУП «ВН

С.Н. Негода

2021 г.

Главный научный сотрудник

/

« 3

В.Н. Крутиков 2021 г.

ФГУП.« ИОФ »

Москва 2021 г.

СОДЕРЖАНИЕ-

5 МЕТРОЛОГИЧЕСКИЕ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К СРЕДСТВАМ ПОВЕРКИ

-

6 ТРЕБОВАНИЯ (УСЛОВИЯ) ПО ОБЕСПЕЧЕНИЮ БЕЗОПАСНОСТИ ПРОВЕДЕНИЯ

-

8 ПОДТВЕРЖДЕНИЕ СООТВЕТСТВИЯ СРЕДСТВ ИЗМЕРЕНИЙ МЕТРОЛОГИЧЕСКИМ

Настоящая методика устанавливает методы и средства первичной и периодической поверок дефектоскопов ультразвуковых на фазированных решетках Scan RX (далее -дефектоскопы).

Дефектоскопы предназначены для измерений глубины залегания дефекта, координаты от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования в сварных соединениях и основном металле изделия, а также толщины изделий из металлов и их сплавов, полимерных, композитных и других материалов при ручном, механизированном и автоматизированном контроле.

По итогам проведения поверки должна обеспечиваться прослеживаемость к ГЭТ 1-2018, ГЭТ 2-2010. Поверка дефектоскопа выполняется методом прямых измерений.

Интервал между поверками - 1 год.

Метрологические характеристики дефектоскопа указаны в таблице 1.

Таблица 1 - Метрологические характеристики

|

Наименование характеристики |

Значение |

|

Диапазон измерений длительности временных интервалов, мкс |

от 2,0 до 3000,0 |

|

Пределы допускаемой абсолютной погрешности измерений длительности временных интервалов, мкс |

±0,1 |

|

Диапазон измерений глубины залегания дефектов (по стали), мм |

от 2 до 590**** |

|

Пределы допускаемой абсолютной погрешности измерений глубины залегания дефекта (по стали), мм |

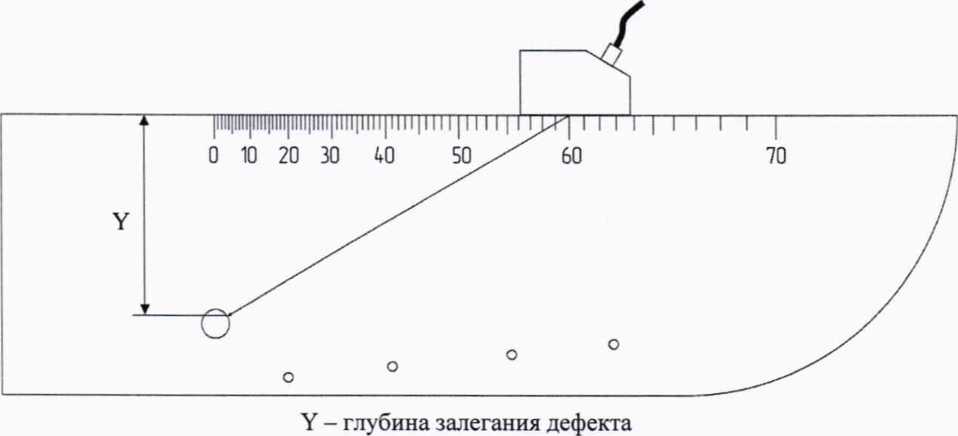

±(0,3+0,01-Y*) |

|

Диапазон измерений толщины (по стали), мм |

от 1 до 600**** |

|

Пределы допускаемой абсолютной погрешности измерений толщины (по стали), мм |

±(0,1+0,01-Н**) |

|

Диапазон измерений координаты от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования, мм |

от 1 до 120 |

|

Пределы допускаемой абсолютной погрешности измерений координаты дефекта от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования, мм |

±(0,5+0,05-Х***) |

|

*где Y - измеренное значение глубины залегания дефекта, мм **где Н - измеренное значение толщины, мм ***где X - измеренное значение координаты дефекта от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования, мм ****указан максимальный диапазон; диапазон согласно маркировке подключенного преобразователя (в соответствии с ГОСТ Р 50.05.02-2018, таблица 1, 2 и 3) | |

-

2.1 При проведении первичной и периодической поверок должны выполняться операции, указанные в таблице 2.

Таблица 2 - Операции первичной и периодической поверок

|

Наименование операций |

Номер пункта методики |

Проведение операции при первичной поверке |

Проведение операции при периодической поверке |

|

Внешний осмотр средства измерений |

7.1 |

да |

да |

|

Подготовка к поверке и опробование средства измерений |

7.2 |

да |

да |

|

Проверка программного обеспечения |

7.3 |

да |

да |

|

Определение метрологических характеристик |

7.4 | ||

|

средства измерений | |||

|

Определение диапазона и абсолютной погрешности измерений длительности временных интервалов |

7.4.1 |

да |

да |

|

Определение диапазона и абсолютной погрешности измерений толщины (по стали) |

7.4.2 |

да |

да |

|

Определение диапазона и абсолютной погрешности измерений глубины залегания дефекта (по стали) |

7.4.3 |

да |

да |

|

Определение диапазона и абсолютной погрешности измерений координаты от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования |

7.4.4 |

да |

да |

|

Подтверждение соответствия средств измерений метрологическим требованиям |

8 |

да |

да |

-

2.2 В зависимости от комплектации дефектоскопа прямыми или наклонными пьезоэлектрическими преобразователями (ПЭП) выполняются только соответствующие подпункты пункта 7.4.3 методики поверки. Пункт 7.4.2 выполняется при комплектации дефектоскопа прямыми пьезоэлектрическими преобразователями. Пункт 7.4.4 выполняется при комплектации дефектоскопа преобразователями на фазированной решетке с наклонными призмами.

-

2.3 Поверку средств измерений осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели.

-

2.4 Поверка дефектоскопа прекращается в случае получения отрицательного результата при проведении хотя бы одной из операций, а дефектоскоп признают не прошедшим поверку. Если дефектоскоп полностью прошёл поверку с некоторыми ПЭП из комплекта поставки, то он признаётся прошедшим поверку с положительным результатом в составе соответствующих ПЭП. При получении отрицательного результата по пунктам 7.4.2, 7.4.3,

-

7.4.4 методики поверки, признаётся непригодным к применению только соответствующий ПЭП.

-

3.1 При проведении поверки должны соблюдаться следующие требования:

-

- температура окружающего воздуха (20 ± 5) °C;

-

- относительная влажность воздуха (65 ± 15) %;

-

- атмосферное давление (750 ± 30) мм рт.ст. [(100 ± 4) кПа];

-

- напряжение переменного тока (220 ± 22) В;

-

- частота переменного тока 50 ± 5 Гц.

Лица, допускаемые к проведению поверки, должны пройти обучение на право проведения поверки по требуемому виду измерений, изучить устройство и принцип работы средств поверки по эксплуатационной документации.

5 МЕТРОЛОГИЧЕСКИЕ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К СРЕДСТВАМ ПОВЕРКИ-

5.1 Рекомендуемые средства поверки указаны в таблице 3.

-

5.2 Средства поверки должны быть аттестованы (поверены) в установленном порядке.

-

5.3 Приведенные средства поверки могут быть заменены на их аналоги, обеспечивающие определение метрологических характеристик дефектоскопов с требуемой точностью.

Таблица 3 - Средства поверки

Операция поверки

Средство поверки

Метрологические и технические требования к средствам поверки

Рекомендуемые типы средств поверки

пункт 7.4.1 методики поверки

Рабочий эталон измерения времени и частоты 4 разряда согласно приказу Федерального агентства по техническому регулированию и метрологии № 1621 от 31.07.2018 г.

Диапазон частот генерируемых сигналов синусоидальной формы от 1 до 10 МГц;

Диапазон устанавливаемых амплитуд различных форм сигнала на нагрузке 50 Ом (размах) от 10 мВ до 1,5 В; Пределы допускаемой абсолютной погрешности установки амплитуды ± (1 % от величины +1 мВ); Пределы допускаемой относительной погрешности установки частоты ± 1 ppm.

Генератор сигналов сложной формы AFG3022 (далее -генератор).

Per. № 32620-06.

пункт 7.4.2 методики поверки

Рабочий эталон 3 разряда согласно приказу Федерального агентства по техническому регулированию и метрологии № 2842 от 29.12.2018 г.

Диапазон толщин от 1 до 300 мм; Допускаемое отклонение высоты меры ± 0,1 мм;

Пределы допускаемой абсолютной погрешности воспроизведения высот мер ± 0,1 мм;

Скорость продольной ультразвуковой волны в мере (6050 ± 133) м/с;

Пределы допускаемой абсолютной погрешности воспроизведения скорости продольной ультразвуковой волны в мере ± 70 м/с.

Комплект образцовых ультразвуковых мер КМТ176М-1 (далее -комплект мер КМТ176М-1).

Per. № 6578-78.

пункты

7.4.3, 7.4.4

методики поверки

Рабочий эталон 3 разряда согласно приказу Федерального агентства по техническому регулированию и метрологии № 2842 от 29.12.2018 г.

Номинальное значение высоты меры 59.о,1 мм;

Пределы допускаемой абсолютной погрешности воспроизведения высоты меры ± 0,05 мм;

Номинальное значение диаметра искусственного дефекта Д1 6^°’ мм, диаметров Д2, ДЗ, Д4 2 мм;

Номинальное значение расстояния от рабочей поверхности 1 меры до центра искусственного дефекта Д1 44.0,12 мм;

Номинальное значение

Комплект мер ультразвуковых ККО-3 мера №ЗР (далее - мера №ЗР). Per. № 63388-16.

расстояния от рабочей поверхности 2 меры до центров искусственных дефектов: до дефекта Д2 (3,00 ±0,15) мм, до дефекта ДЗ (6,00 ±0,18) мм, до дефекта Д4 (8,00 ±0,18) мм; Пределы допускаемой абсолютной погрешности воспроизведения диаметров искусственных дефектов, расстояний до центров искусственных дефектов ± 0,05 мм;

Скорость продольной ультразвуковой волны в мере (5900 ± 133) м/с;

Пределы допускаемой абсолютной погрешности воспроизведения скорости продольной ультразвуковой волны в мере ± 30 м/с.

пункт 7.4.4 методики поверки

Рабочий эталон 3 разряда согласно приказу Федерального агентства по техническому регулированию и метрологии № 2842 от 29.12.2018 г.

Номинальное значение высоты меры 59.o,i мм;

Пределы допускаемой абсолютной погрешности воспроизведения высоты меры ± 0,05 мм;

Номинальное значение диаметра искусственного дефекта Д1 6 ’ мм;

Номинальное значение расстояния от рабочей поверхности 1 меры до центра искусственного дефекта Д1 (44 ± 0,25) мм;

Пределы допускаемой абсолютной погрешности воспроизведения диаметров искусственных дефектов, расстояний до центров искусственных дефектов ± 0,05 мм.

Скорость продольной ультразвуковой волны в мере (5900 ± 133) м/с;

Пределы допускаемой абсолютной погрешности воспроизведения скорости продольной ультразвуковой волны в мере ±30 м/с.

Комплект мер ультразвуковых ККО-3 мера №2 (далее - мера №2). Per. № 63388-16.

пункты

7.4.3, 7.4.4

Рабочий эталон 3 разряда согласно

Номинальное значение толщины меры ЗО.о,2 мм;

Комплект мер ультразвуковых

методики поверки

приказу Федерального агентства по техническому регулированию и метрологии № 2842 от 29.12.2018 г.

Номинальное значение высоты меры (55,0 ± 0,1) мм;

Пределы допускаемой абсолютной погрешности воспроизведения толщины и высоты меры ± 0,05 мм;

Скорость продольной ультразвуковой волны в мере (5900 ± 133) м/с;

Пределы допускаемой абсолютной погрешности воспроизведения скорости продольной ультразвуковой волны в мере ±30 м/с.

ККО-3 мера№3 (далее - мера №3). Per. № 63388-16.

пункт 7.4.4 методики поверки

Рабочий эталон 4 разряда согласно приказу Федерального агентства по техническому регулированию и метрологии № 2840 от 29.12.2018 г.

Длины мер от 0,5 до 100,0 мм (83 шт.) Класс точности 3 в соответствии с ГОСТ 9038-90.

Меры длины концевые плоскопараллельные до 100 мм. Набор №1.

Per. № 38376-13.

Вспомогательное оборудование

Определение условий проведения поверки

Средство измерений температуры

Измерение температуры окружающего воздуха в диапазоне от - 10 до + 50 °C А =+ 0,2 °C

Измеритель параметров микроклимата «Метеоскоп». Per. № 32014-06

Средство измерений влажности

Измерение влажности окружающего воздуха в диапазоне от 30 до 98 %

А =+ 3 %

Средство измерений атмосферного давления

Измерение абсолютного атмосферного давления в диапазоне от 80 до 110 кПа, А = ± 0,13 кПа

Средство измерений напряжения переменного тока

Измерение напряжения переменного тока в диапазоне от 10 В до 500 В. Пределы допускаемой абсолютной погрешности измерений ± (0,01 • иизм + 5 е.м.р.), где UH3M - измеренное значение напряжения переменного тока

Мультиметр цифровой U1241 В. Per. №41432-10

Средство измерений частоты переменного тока

Измерение частоты переменного тока в диапазоне от 40 до 500 Гц. Пределы допускаемой абсолютной погрешности измерений ± (0,0003 • f,OM +

3 е.м.р.), где fH3M - измеренное значение частоты переменного тока

пункт 7.4.1 методики поверки

Диодный ограничитель

Приложение Б

Диодный ограничитель

пункт 7.4.1 методики поверки

Нагрузка

50 Ом

Нагрузка 50 Ом из комплекта генератора

-

6.1 Работа с дефектоскопом и средствами поверки должна проводиться согласно требованиям безопасности, указанным в их нормативно-технической и эксплуатационной документации.

-

6.2 При проведении поверки должны быть соблюдены требования безопасности согласно ГОСТ 12.3.019-80.

-

6.3 Освещенность рабочего места поверителя должна соответствовать требованиям санитарных правил и норм СанПиН 2.2.1/2.1.1.1278-03.

-

7 ПРОВЕДЕНИЕ ПОВЕРКИ

-

7.1.1 При внешнем осмотре должно быть установлено соответствие дефектоскопов следующим требованиям:

-

- комплектность дефектоскопа должна соответствовать его руководству по эксплуатации (далее - РЭ);

должны отсутствовать явные механические повреждения, влияющие на работоспособность дефектоскопа;

-

- должна присутствовать маркировка дефектоскопов в соответствии с РЭ.

-

7.1.2 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если соответствует требованиям, приведенным в пункте 7.1.1.

-

7.2.1 Если дефектоскоп и средства поверки до начала измерений находились в климатических условиях, отличающихся от указанных в п. 3.1, то их выдерживают при этих условиях не менее часа, или времени, указанного в эксплуатационной документации.

-

7.2.2 Подготовить дефектоскоп и средства поверки к работе в соответствии с их РЭ.

-

7.2.3 Зажать кнопку включения дефектоскопа на три секунды.

-

7.2.4 После загрузки операционной системы, запустить программное обеспечение (далее - ПО) «TD Scan».

-

7.2.5 Вызвать меню «Установки», затем выбрать пункт «Настройки преобразователя». В появившемся окне «Настройки преобразователя» выбрать вкладку «Канал». Нажать кнопку «Общие» в рамке «Категория». В рамке «Режим» установить режим «Р/Е».

-

7.2.6 В рамке «Управление Тх / Rx» установить для параметров «Передатчик (Тх)» и «Приемник (Rx)» значение «1», затем нажать кнопку «ОК».

-

7.2.7 В главном окне для параметра «Канал» установить значение «1» (канал приемника), скорректировать начало временной развертки, установив для параметра «Старт» значение «0.00», а для параметра «Масштаб» установить значение «-Ч». Проверить присутствие зондирующего импульса на А-развертке для первого канала («1»).

-

7.2.8 Повторить пункты 7.2.5-7.2.7 для всех каналов дефектоскопа.

-

7.2.9 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если в главном окне на А-развертке для всех каналов дефектоскопа присутствует зондирующий импульс.

-

7.3.1 Запустить программное обеспечение ПО «TD Scan».

-

7.3.2 В строке меню вызвать меню «Справка», затем в выпадающем меню выбрать пункт «О программе».

-

7.3.3 В открывшемся окне, в заголовке окна, прочитать идентификационное наименование ПО. В строке «ПК Версия ПО» прочитать номер версии ПО.

-

7.3.4 Проверить идентификационные данные ПО на соответствие значениям, приведенным в таблице 4.

Таблица 4 - Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

TD Scan |

|

Номер версии (идентификационный номер) ПО |

20.02 и выше |

|

Цифровой идентификатор ПО |

- |

-

7.3.5 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если идентификационные данные ПО соответствуют значениям, приведенным в таблице 4.

-

7.4 Определение метрологических характеристик средства измерений

-

7.4.1.1 В главном окне ПО вызвать меню «Установки», затем выбрать пункт «Настройки преобразователя». В появившемся окне «Настройки преобразователя» выбрать вкладку «Общие». В рамке «Скорость УЗ» для параметра «Продольная» установить значение «2000 М/Sec», нажав по текущему значению параметра.

-

7.4.1.2 В окне «Настройки преобразователя» выбрать вкладку «Канал». Нажать кнопку «Общие» в рамке «Категория». В рамке «Режим» установить режим «Р/Е».

7.4.1.3 В рамке «Управление Тх / Rx» установить каналы приемника и генератора в соответствии со схемой подключения (рисунок 1):

|

Параметр |

Значение |

|

Передатчик (Тх) |

4 |

|

Приемник (Rx) |

1 |

-

7.4.1.4 Нажать кнопку «Датчик» в рамке «Категория». В рамке «Преобразователь» нажать кнопку параметра «Тип волны», чтобы значение отображаемое на кнопке соответствовало значению «Продольная». Значение параметра «Задерж. Призм.» установить равным «0.00». Значение параметра «Угол датчика» установить равным «0.0». Нажать кнопку «ОК».

-

7.4.1.5 В главном окне для параметра «Канал» установить значение «1» (канал приемника).

-

7.4.1.6 В главном окне скорректировать начало временной развертки, установив для параметра «Старт» значение «0.00». Для параметра «Масштаб» установить значение «-М».

-

7.4.1.7 Собрать схему, приведенную на рисунке 1, с использованием Рабочего эталона согласно таблице 3.

Рисунок 1 - Схема соединения для определения абсолютной погрешности измерений длительности временных интервалов

-

7.4.1.8 Установить сигнал на генераторе: синус, пачка, 1 цикл, частота 2,5 МГц, амплитуда 0,1 В, синхронизация - внешняя.

-

7.4.1.9 Установить на генераторе задержку сигнала Do, равную 2 мкс.

7.4.1.10 Вызвать меню «Установки», затем выбрать пункт «Настройки преобразователя». В появившемся окне «Настройки преобразователя» нажать кнопку «Строб» в рамке «Категория». В рамке «Gate 1» установить значения параметров:

|

Параметр |

Значение |

|

Старт (mm) |

1,5 |

|

Ширина (mm) |

300 |

|

Порог(%) |

50 |

-

7.4.1.11 Нажать кнопку «ОК».

-

7.4.1.12 Скорректировать значение параметра «Усиление» на дефектоскопе кнопками «-2 dB» и «+2 dB» так, чтобы уровень сигнала на экране дефектоскопа превышал уровень 50 %, но не превышал уровень 90 %.

-

7.4.1.13 В главном окне нажать кнопку «Пик инфо» для активации измерительных курсоров. Переместить измерительные курсоры, чтобы измеряемый сигнал лежал между ними.

-

7.4.1.14 Прочитать измеренное дефектоскопом начальное значение задержки импульса (значение показания «Глубина» («D»)). Выполнить измерение пять раз, рассчитать начальное среднее арифметическое значение задержки импульса 7)измО, мкс, по формуле (1).

-

7.4.1.15 Установить на генераторе задержку импульса Di равную 2,1 мкс. Переместить измерительные курсоры, чтобы измеряемый сигнал лежал между ними. Прочитать измеренное дефектоскопом значение задержки импульса (значение показания «Глубина» («D»)). Выполнить измерение пять раз, рассчитать среднее арифметическое значение задержки импульса £>юмь мкс, по формуле (1).

-

7.4.1.16 Повторить пункты 7.4.1.15, устанавливая на генераторе задержку импульса, равную 3, 5, 10, 50, 100, 500, 1000, 2000, 3000 мкс. При измерениях, перемещаться по развертке касанием экрана, когда сигнал уходит за пределы экрана.

-

7.4.1.17 Повторить пункты 7.4.1.9-7.4.1.17 для всех каналов дефектоскопа, изменяя подключение на схеме (рисунок 1) и соответственно настройки по пункту 7.4.1.3 (для параметра «Приемник (Rx)» должен быть указан номер канала, подключенного к выходу генератора, а для параметра «Передатчик (Тх)» - номер канала, подключенного ко входу синхронизации генератора).

-

7.4.1.18 Произвести обработку результатов измерений в соответствии с пунктом 8.1.

-

7.4.2.1 Подключить прямой совмещенный пьезоэлектрический преобразователь (ПЭП) к первому разъему (канал 1) дефектоскопа. Если с дефектоскопом используются прямой раздельно-совмещенный ПЭП, подключить его к первому (канал 1) и второму разъёму (канал 2).

-

7.4.2.2 Вызвать меню «Установки», затем выбрать пункт «Настройки преобразователя». В появившемся окне «Настройки преобразователя» выбрать вкладку «Канал». Нажать кнопку «Общие» в рамке «Категория». В рамке «Режим» установить режим «Р/Е», нажимая на кнопку, отображающую установленный режим.

7.4.2.3 В рамке «Управление Тх / Rx» установить значения параметров:

|

Параметр |

Значение | |

|

Совмещённый ПЭП |

Раздельно-совмещенный ПЭП | |

|

Передатчик (Тх) |

1 |

1 |

|

Приемник (Rx) |

1 |

2 |

-

7.4.2.4 Нажать кнопку «Датчик» в рамке «Категория». В рамке «Преобразователь» нажать кнопку параметра «Тип волны», чтобы значение отображаемое на кнопке соответствовало значению «Продольная». Значение параметра «Задерж. Призм.» установить равным «0.00». Значение параметра «Угол датчика» установить равным «0.0». Нажать кнопку «Общие» в рамке «Категория», в рамке «Длительность импульса» установить значение длительности следующим образом: нажать кнопку «Расчет», в появившемся окне «Рассчитать ширину импульса» для параметра «Частота ПЭП» установить значение в соответствии с частотой подключенного ПЭП и нажать кнопку «ОК». Нажать кнопку «Применить».

-

7.4.2.5 Выбрать вкладку «Общие». В рамке «Скорость УЗ» для параметра «Продольная» установить значение «6050 М/Sec», нажав по текущему значению параметра. Нажать кнопку «ОК».

-

7.4.2.6 В главном окне скорректировать начало временной развертки, установив для параметра «Старт» значение «0.00». Для параметра «Масштаб» установить значение «1:1».

-

7.4.2.7 В главном окне установить для параметра «Величина» значение «пип-D».

-

7.4.2.8 Установить ПЭП на поверхность меры толщиной 20 мм из комплекта мер КМТ176М-1 (далее - мера), предварительно нанести на неё контактную жидкость.

-

7.4.2.9 Скорректировать значение параметра «Усиление» на дефектоскопе кнопками «-2 dB» и «+2 dB» так, чтобы уровень сигнала на экране дефектоскопа превышал уровень 50 %, но не превышал уровень 90 %.

-

7.4.2.10 В главном окне нажать кнопку «Курсоры» («Кур»). В появившемся окне «Отображение Курсоров А-Scan» установить такое значение для параметра «Курсор 1», чтобы соответствующий курсор на развертке попадал на пик сигнала (первый сигнал от донной поверхности). Максимум амплитуды сигнала на А-развертке корректировать, чтобы он достигал 80 % высоты экрана, изменяя значение параметра «Усиление» на дефектоскопе. Для параметра «Курсор 2» установить значение соответствующее действительному значению толщины меры, указанному в протоколе поверки. Нажать кнопку «Задержка датч.», в появившемся окне «Обновить стробы» нажать кнопку «Да», затем кнопку «Закрыть».

-

7.4.2.11 В главном окне нажать кнопку «Измерить скорость» («Изм.»). В появившемся окне «Измерение скорости УЗ (A-Scan)» установить такое значение для параметра «Курсор 1», чтобы соответствующий курсор на развертке попадал на пик первого сигнала от донной поверхности. Для параметра «Курсор 2» установить такое значение, чтобы соответствующий курсор на развертке попадал на пик второго сигнала от донной поверхности. Установить значение для параметра «Диапазон» в соответствии с действительным значением толщины меры, указанным в протоколе поверки. Нажать кнопку «ОК».

-

7.4.2.12 Вызвать меню «Установки», затем выбрать пункт «Настройки преобразователя». В появившемся окне «Настройки преобразователя» выбрать вкладку «Канал». Нажать кнопку «Датчик» в рамке «Категория». В рамке «Преобразователь» значение параметра «Задерж. Призм.» установить равным «0.00». Нажать кнопку «Применить», затем нажать кнопку «ОК».

-

7.4.2.13 Повторить настройку задержки в призме преобразователя согласно пункту 7.4.2.10.

-

7.4.2.14 Установить ПЭП на поверхность меры толщиной 25 мм, предварительно нанести на неё контактную жидкость.

-

7.4.2.15 Найти максимум амплитуды сигнала от донной поверхности на А-развертке. Максимум амплитуды сигнала на А-развертке корректировать, чтобы он достигал 80 % высоты экрана, изменяя значение параметра «Усиление». Переместить измерительные курсоры, чтобы измеряемый сигнал лежал между ними (если курсоры не активны нажать кнопку «Пик инфо» для активации измерительных курсоров).

-

7.4.2.16 Зафиксировать результат измерения толщины 7/^, мм (значение показания «Глубина» («D»)). Выполнить измерение пять раз, рассчитать среднее арифметическое значение толщины Нср, мм, по формуле (3).

-

7.4.2.17 Повторить пункты 7.4.2.4-7.4.2.16 еще для пяти мер из комплекта мер КМТ176М-1, с толщинами равнораспределенными в диапазоне от 1 до 300 мм. Для мер толщиной менее 20 мм в главном окне для параметра «Масштаб» установить значение «-*-4». Вызвать меню «Установки», затем выбрать пункт «Настройки преобразователя». В появившемся окне «Настройки преобразователя» выбрать вкладку «Канал». Нажать кнопку «Общие» в рамке «Категория». В рамке «Контроль АЦП» («Управление АЦП») установить для параметра «Частота дискретизации» значение «100.000 MHz».

-

7.4.2.18 Повторить пункты 7.4.2.15-7.4.2.16 для второго отражения донного сигнала на мере толщиной 300 мм, регулируя положение измерительных курсоров так, чтобы соответствующий сигнал лежал между ними. При измерениях, перемещаться по развертке касанием экрана, когда сигнал уходит за пределы экрана.

-

7.4.2.19 Повторить пункты 7.4.2.1-7.4.2.18 для всех прямых ПЭП из комплекта дефектоскопа.

-

7.4.2.20 Произвести обработку результатов измерений в соответствии с пунктом 8.2.

-

7.4.3.1 Для наклонных ПЭП

-

7.4.3.1.1 Подключить наклонный ПЭП к первому разъему (канал 1) дефектоскопа.

-

7.4.3.1.2 Вызвать меню «Установки», затем выбрать пункт «Настройки преобразователя». В появившемся окне «Настройки преобразователя» выбрать вкладку «Канал». Нажать кнопку «Общие» в рамке «Категория». В рамке «Режим» установить режим «Р/Е», нажимая на кнопку, отображающую установленный режим.

-

7.4.3.1.3 В рамке «Управление Тх / Rx» установить значения параметров:

|

Параметр |

Значение |

|

Передатчик (Тх) |

1 |

|

Приемник (Rx) |

1 |

-

7.4.3.1.4 Нажать кнопку «Датчик» в рамке «Категория». В рамке «Преобразователь» нажать кнопку параметра «Тип волны», чтобы значение отображаемое на кнопке соответствовало значению «Поперечная». Значение параметра «Задерж. Призм.» установить равным «0.00». Значение параметра «Угол датчика» установить в соответствии с углом подключенного ПЭП. Нажать кнопку «Общие» в рамке «Категория», в рамке «Длительность импульса» установить значение длительности следующим образом: нажать кнопку «Расчет», в появившемся окне «Рассчитать ширину импульса» для параметра «Частота ПЭП» установить значение в соответствии с частотой подключенного ПЭП и нажать кнопку «ОК». Нажать кнопку «Применить.

-

7.4.3.1.5 Выбрать вкладку «Общие». В рамке «Скорость УЗ» для параметра «Продольная» установить значение «5920 М/Sec», нажав по текущему значению параметра. Аналогично для параметра «Поперечная» установить значение «3230 М/Sec». Нажать кнопку «ОК».

-

7.4.3.1.6 В главном окне скорректировать начало временной развертки, установив для параметра «Старт» значение «0.00». Для параметра «Масштаб» установить значение «х2».

-

7.4.3.1.7 Установить ПЭП на рабочую поверхность меры №3, предварительно нанести на поверхность меры контактную жидкость. Перемещая ПЭП вдоль поверхности меры №3, найти максимум амплитуды сигнала от цилиндрической поверхности.

-

7.4.3.1.8 В главном окне нажать кнопку «mm-D» («шт-R»), чтобы значение отображаемое на кнопке было «mm-R» (параметр «Величина»).

-

7.4.3.1.9 В главном окне нажать кнопку «Курсоры» («Кур»). В появившемся окне «Отображение Курсоров А-Scan» установить такое значение для параметра «Курсор 1», чтобы соответствующий курсор на развертке попадал на пик сигнала (первый сигнал от цилиндрической поверхности). При установке курсора перемещаться по развертке касанием экрана, если соответствующий сигнал находится за пределами экрана и, изменяя значение параметра «Усиление», корректировать максимум его амплитуды на А-развертке, чтобы он достигал 80 % высоты экрана. Для параметра «Курсор 2» установить значение соответствующее действительному значению высоты меры, указанному в протоколе поверки. Нажать кнопку «Задержка датч.», в появившемся окне «Обновить стробы» нажать кнопку «Да», затем кнопку «Закрыть».

-

7.4.3.1.10 В главном окне нажать кнопку «Измерить скорость» («Изм»). В появившемся окне «Измерение скорости УЗ (A-Scan)» одновременно регулируя значение для параметра «Масштаб» и перемещаясь по развертке касанием экрана, сделать так, чтобы и первый, и второй сигнал от цилиндрической поверхности находились в диапазоне развертки. Установить такое значение для параметра «Курсор 1», чтобы соответствующий курсор на развертке попадал на пик первого сигнала от цилиндрической поверхности. Для параметра «Курсор 2» установить такое значение, чтобы соответствующий курсор на развертке попадал на пик второго сигнала от цилиндрической поверхности. Установить для параметра «Диапазон» значение в два раза большее, чем действительное значение высоты меры, указанное в протоколе поверки. Нажать кнопку «ОК».

-

7.4.3.1.11 Вызвать меню «Установки», затем выбрать пункт «Настройки преобразователя». В появившемся окне «Настройки преобразователя» выбрать вкладку «Канал». Нажать кнопку «Датчик» в рамке «Категория». В рамке «Преобразователь» значение параметра «Задерж. Призм.» установить равным «0.00». Нажать кнопку «Применить», затем нажать кнопку «ОК».

-

7.4.3.1.12 Повторить настройку задержки в призме преобразователя согласно пункту 7.4.3.1.9.

-

7.4.3.1.13 Установить ПЭП на рабочую поверхность 1 меры №ЗР, предварительно нанести на неё контактную жидкость.

-

7.4.3.1.14 В главном окне скорректировать начало временной развертки, установив для параметра «Старт» значение «0.00». Для параметра «Масштаб» установить значение «1:1».

-

7.4.3.1.15 Перемещая ПЭП вдоль поверхности меры №ЗР, найти максимум амплитуды сигнала от дефекта (отверстие диаметром 6 мм на глубине 44 мм) на А-развертке. Максимум амплитуды сигнала на А-развертке корректировать, чтобы он достигал 80 % высоты экрана, изменяя значение параметра «Усиление» на дефектоскопе. Переместить измерительные курсоры, чтобы измеряемый сигнал лежал между ними (если курсоры не активны нажать кнопку «Пик инфо» для активации измерительных курсоров). Для более точного определения максимума сигнала, воспользоваться функцией «огибающая», нажав кнопку «Огибающ.» («Огб»).

-

7.4.3.1.16 Зафиксировать результат измерения глубины залегания дефекта YU3SI, мм (значение показания «Глубина» («D»)). Выполнить измерение пять раз, рассчитать среднее арифметическое значение глубины залегания дефекта Ycp, мм, по формуле (6).

Рисунок 2 - Измерения на мере №ЗР из комплекта мер ультразвуковых ККО-3

-

7.4.3.1.17 Установить ПЭП на вторую рабочую поверхность меры №ЗР из комплекта мер ультразвуковых ККО-3, предварительно нанести на неё контактную жидкость.

-

7.4.3.1.18 Повторить пункты 7.4.3.1.15-7.4.3.1.16 для отверстия диаметром 6 мм на глубине 15 мм. При выполнении измерений регулировать значение для параметра «Масштаб» в соответствии с измеряемым дефектом.

-

7.4.3.1.19 Повторить пункты 7.4.3.1.15-7.4.3.1.16 для дефекта в соответствии с таблицей 5, в зависимости от угла ввода подключенного ПЭП. При выполнении измерений регулировать значение для параметра «Масштаб» в соответствии с измеряемым дефектом.

Таблица 5 - Угол ПЭП и измеряемые дефекты

|

Угол ввода ПЭП,...° |

Глубина залегания центра дефекта, мм |

Диаметр дефекта, мм |

|

45, 50, 55 |

8 |

2 |

|

60, 65 |

6 | |

|

70 |

3 |

-

7.4.3.1.20 Повторить пункты 7.4.3.1.4-7.4.3.1.19 для всех наклонных ПЭП из комплекта.

-

7.4.3.2 Для прямых ПЭП

-

7.4.3.2.1 Подключить прямой совмещенный ПЭП к первому разъему (канал 1) дефектоскопа. Если с дефектоскопом используются прямой раздельно-совмещенный ПЭП, подключить его к первому (канал 1) и второму разъёму (канал 2).

-

7.4.3.2.2 Вызвать меню «Установки», затем выбрать пункт «Настройки преобразователя». В появившемся окне «Настройки преобразователя» выбрать вкладку «Канал». Нажать кнопку «Общие» в рамке «Категория».

-

7.4.3.2.3 В рамке «Управление Тх / Их» установить значения параметров:

|

Параметр |

Значение | |

|

Совмещённый ПЭП |

Раздельно-совмещенный ПЭП | |

|

Передатчик (Тх) |

1 |

1 |

|

Приемник (Rx) |

1 |

2 |

-

7.4.3.2.4 Нажать кнопку «Датчик» в рамке «Категория». В рамке «Преобразователь» нажать кнопку параметра «Тип волны», чтобы значение отображаемое на кнопке соответствовало значению «Продольная» (выпадающий список). Значение параметра «Задерж. Призм.» установить равным «0.00». Значение параметра «Угол датчика» установить равным «0.0». Нажать кнопку «Общие» в рамке «Категория», в рамке «Длительность импульса» установить значение длительности следующим образом: нажать кнопку «Расчет», в появившемся окне «Рассчитать ширину импульса» для параметра «Частота ПЭП» установить значение в соответствии с частотой подключенного ПЭП и нажать кнопку «ОК». Нажать кнопку «Применить».

-

7.4.3.2.5 В главном окне скорректировать начало временной развертки, установив для параметра «Старт» значение «0.00». Для параметра «Масштаб» установить значение «1:1».

-

7.4.3.2.6 Установить ПЭП в бездефектную область рабочей поверхности 1 меры №ЗР, предварительно нанести на неё контактную жидкость.

-

7.4.3.2.7 В главном окне нажать кнопку «Курсоры» («Кур»). В появившемся окне «Отображение Курсоров А-Scan» установить такое значение для параметра «Курсор 1», чтобы соответствующий курсор на развертке попадал на пик сигнала (первый сигнал от донной поверхности). При установке курсора перемещаться по развертке касанием экрана, если соответствующий сигнал находится за пределами экрана и, изменяя значение параметра «Усиление», корректировать максимум его амплитуды на А-развертке, чтобы он достигал 80 % высоты экрана. Для параметра «Курсор 2» установить значение соответствующее действительному значению высоты меры, указанному в протоколе поверки. Нажать кнопку «Задержка датч.», в появившемся окне «Обновить стробы» нажать кнопку «Да», затем кнопку «Закрыть».

-

7.4.3.2.8 В главном окне нажать кнопку «Измерить скорость» («Изм»). В появившемся окне «Измерение скорости (УЗ A-Scan)» одновременно регулируя значение для параметра «Масштаб» и перемещаясь по развертке касанием экрана, сделать так, чтобы и первый, и второй сигнал от донной поверхности находились в диапазоне развертки. Установить такое значение для параметра «Курсор 1», чтобы соответствующий курсор на развертке попадал на пик первого сигнала от донной поверхности. Для параметра «Курсор 2» установить такое значение, чтобы соответствующий курсор на развертке попадал на пик второго сигнала от донной поверхности. Установить значение для параметра «Диапазон» в соответствии с действительным значением высоты меры, указанным в протоколе поверки. Нажать кнопку «ОК».

-

7.4.3.2.9 Вызвать меню «Установки», затем выбрать пункт «Настройки преобразователя». В появившемся окне «Настройки преобразователя» выбрать вкладку «Канал». Нажать кнопку «Датчик» в рамке «Категория». В рамке «Преобразователь» значение параметра «Задерж. Призм.» установить равным «0.00». Нажать кнопку «Применить», затем нажать кнопку «ОК».

-

7.4.3.2.10 Повторить настройку задержки в призме преобразователя согласно пункту 7.4.3.2.7.

-

7.4.3.2.11 Перемещая ПЭП вдоль поверхности меры №ЗР, найти максимум амплитуды сигнала от дефекта (отверстие диаметром 6 мм на глубине 44 мм) на А-развертке. Максимум амплитуды сигнала на А-развертке корректировать, чтобы он достигал 80 % высоты экрана, изменяя значение параметра «Усиление» на дефектоскопе. Переместить измерительные курсоры, чтобы измеряемый сигнал лежал между ними.

-

7.4.3.2.12 Зафиксировать результат измерения глубины залегания дефекта Уизм, мм (значение показания «Глубина» («D»)). Выполнить измерение пять раз, рассчитать среднее арифметическое значение глубины залегания дефекта Ycp, мм, по формуле (6).

-

7.4.3.2.13 Установить ПЭП на вторую рабочую поверхность меры №ЗР из комплекта мер ультразвуковых ККО-3, предварительно нанести на неё контактную жидкость.

-

7.4.3.2.14 Повторить пункты 7.4.3.2.11-7.4.3.2.12 для отверстия диаметром 6 мм на глубине 15 мм, отверстий диаметром 2 мм на глубинах 3, 6, 8 мм. При выполнении измерений регулировать значение для параметра «Масштаб» в соответствии с измеряемым дефектом.

-

7.4.3.2.15 Установить ПЭП в бездефектную область рабочей поверхности 2 меры №ЗР, предварительно нанести на неё контактную жидкость.

-

7.4.3.2.16 Найти максимум амплитуды сигнала от донной поверхности на А-развертке (первое отражение донного сигнала). Максимум амплитуды сигнала на А-развертке корректировать, чтобы он достигал 80 % высоты экрана, изменяя значение параметра «Усиление». Переместить измерительные курсоры, чтобы измеряемый сигнал лежал между ними.

-

7.4.3.2.17 Зафиксировать результат измерения глубины залегания дефекта Умгм, мм (значение показания «Глубина» («D»)). Выполнить измерение пять раз, рассчитать среднее арифметическое значение глубины залегания дефекта Ycp, мм, по формуле (6).

-

7.4.3.2.18 Повторить пункты 7.4.3.2.16-7.4.3.2.17 для второго, четвертого, десятого отражения донного сигнала, регулируя положение измерительных курсоров так, чтобы соответствующий сигнал лежал между ними. При измерениях, перемещаться по развертке касанием экрана, когда сигнал уходит за пределы экрана.

-

7.4.3.2.19 Повторить пункты 7.4.3.2.1-7.4.3.20 для всех прямых ПЭП из комплекта.

-

7.4.3.3 Для преобразователей на фазированной решетке с наклонной призмой

-

7.4.3.3.1 Подключить к дефектоскопу преобразователь на фазированной решетке с наклонной призмой (ФР-преобразователь).

-

7.4.3.3.2 Вызвать меню «Калибровка», затем выбрать пункт «Мастер настройки ФР». При появлении окна с информацией о пути сохранения текущих настроек нажать кнопку «ОК». В появившемся окне «Мастер настройки ФР» нажать кнопку «Далее». На запрос «Отключить все каналы перед запуском мастера» нажать кнопку «Да».

-

7.4.3.3.3 На странице «Информация о материале» выбрать значение «Steel» из списка «Выберете материал». Для параметра «Вид разделки кромок» выбрать из списка значение «None», затем для параметра «Толщина» установить значение «59». Нажать кнопку «Далее».

-

7.4.3.3.4 На странице «Настройки сканера» для параметра «Тип сканера» выбрать из выпадающего списка значение «Ручной режим». Нажать кнопку «Далее».

-

7.4.3.3.5 На странице «Установки Каналов и датчиков» в рамке «Датчик А» для параметра «Канал 1» установить значение «Секторное». Для параметра «Канал 2» установить значение «Отключен». Нажать кнопку «Далее».

-

7.4.3.3.6 На странице «Установки Датчиков и Призм» в рамке «ФР ПЭП» нажать кнопку «База данных». В появившемся окне «Выбор преобразователя» выбрать из списка модель в соответствии с подключенным ФР-преобразователем и нажать кнопку «ОК». В рамке «Призма» нажать кнопку «База данных», в появившемся окне «Выбор призмы» выбрать модель в соответствии с призмой, установленной к подключенному ФР-преобразователю и нажать кнопку «ОК». Нажать кнопку «Далее».

-

7.4.3.3.7 На странице «Установки Датчиков и Призм.» установить значение

-

параметров:___________________________________________________________________________

|

Параметр |

Значение |

|

Поворот |

180° |

|

Гориз. смещ. |

0.0 |

|

Верт. смещ. |

0.0 |

-

7.4.3.3.8 Нажать кнопку «Далее».

-

7.4.3.3.9 На странице «Параметры канала» установить значения параметров:

Параметр

Значение

1 -й Элемент

1

Кол-во элем.

16

|

Реж. фокус. |

Глубина |

|

Глубина |

0.0 |

|

Тип волны |

Поперечная |

|

Шаг |

0.5 |

|

Min. угол |

40.0 |

|

Мах. угол |

65.0 |

-

7.4.3.3.10 Нажать кнопку «Далее».

-

7.4.3.3.11 Установить ФР-преобразователь на рабочую поверхность 1 меры №ЗР, предварительно нанести на неё контактную жидкость. ФР-преобразователь должен быть установлен так, чтобы направление прозвучивания было в сторону полукруглой поверхности меры №ЗР.

-

7.4.3.3.12 В появившемся окне в рамке «Задержка датчика» нажать левую кнопку (левый список) и выбрать из списка значение «Задать значение (Радиус).» Для параметра «Диапазон» установить значение «59.0». Нажать кнопку «Калибровка». Провести процедуру для всех углов согласно РЭ «Приложение С. Калибровка датчиков ФР». После завершения процедуры нажать кнопку «СТОП» на панели меню.

-

7.4.3.3.13 Нажать кнопку «Далее >». Затем, на странице «Завершение работы мастера», нажать кнопку «Готово».

-

7.4.3.3.14 В главном окне скорректировать начало временной развертки, установив для параметра «Старт» значение «0.00». Для параметра «Масштаб» установить значение «1:1».

-

7.4.3.3.15 Перемещая ФР-преобразователь вдоль поверхности меры №ЗР, найти максимум амплитуды сигнала от дефекта (отверстие диаметром 6 мм на глубине 44 мм) на А-развертке. Изменяя параметр «Фокальный закон» («Ф-3»), установить подходящий угол сканирования (показание «Тх/Rx Angle»). Перемещаться по развертке касанием экрана, чтобы измеряемый сигнал находился в диапазоне развертки, максимум амплитуды сигнала на А-развертке корректировать, чтобы он достигал 80 % высоты экрана, изменяя значение параметра «Усиление» на дефектоскопе. Переместить измерительные курсоры, чтобы измеряемый сигнал лежал между ними. Для более точного определения максимума сигнала, воспользоваться функцией «огибающая», нажав кнопку «Огибающ.» («Огб»).

-

7.4.3.3.16 Зафиксировать результат измерения глубины залегания дефекта YUJM, мм (значение показания «Глубина»). Выполнить измерение пять раз, рассчитать среднее арифметическое значение глубины залегания дефекта Ycp, мм, по формуле (6).

-

7.4.3.3.17 Установить ФР-преобразователь на вторую рабочую поверхность меры №ЗР из комплекта мер ультразвуковых ККО-3, предварительно нанести на неё контактную жидкость.

-

7.4.3.3.18 Повторить пункты 7.4.3.3.15-7.4.3.3.16 для отверстия диаметром 6 мм на глубине 15 мм и отверстия диаметром 2 мм на глубине 3 мм. При выполнении измерений регулировать значение для параметра «Масштаб» в соответствии с измеряемым дефектом.

-

7.4.3.3.19 Повторить пункты 7.4.3.3.1-7.4.3.3.18 для всех ФР-преобразователей из комплекта.

-

7.4.3.3.20 Произвести обработку результатов измерений в соответствии с пунктом 8.3.

-

7.4.4 Определение диапазона и абсолютной погрешности измерений координаты от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования

-

7.4.4.1 Подключить к дефектоскопу преобразователь на фазированной решетке с наклонной призмой.

-

7.4.4.2 Повторить пункты 7.4.3.3.2-7.4.3.3.14.

-

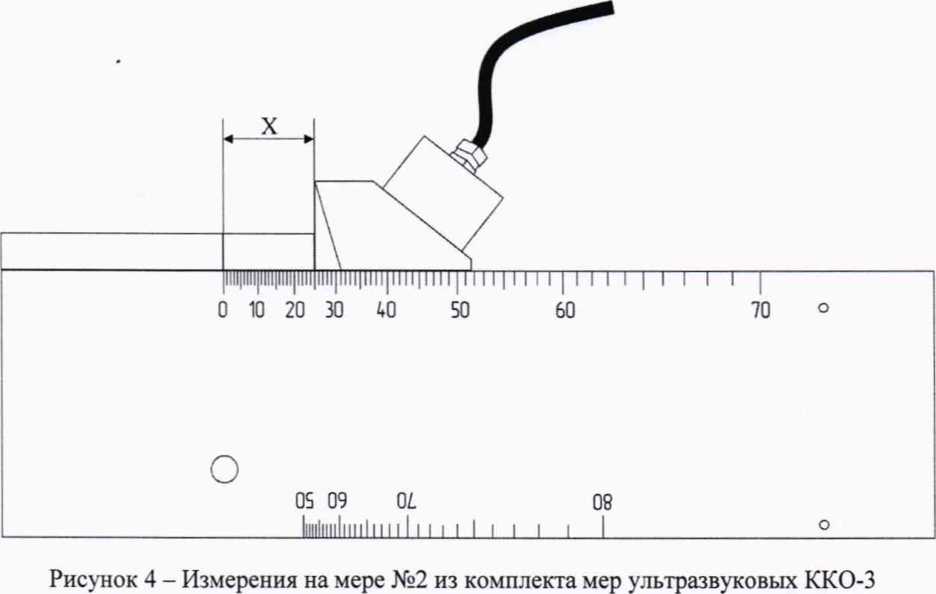

7.4.4.3 Установить ФР-преобразователь на рабочую поверхность 1 меры №2 из комплекта мер ультразвуковых ККО-3, предварительно нанести на неё контактную жидкость. ФР-преобразователь должен быть установлен так, чтобы направление прозвучивания было в сторону отверстия диаметром 6 мм.

-

7.4.4.4 Перемещая ФР-преобразователь вдоль поверхности меры №ЗР, найти максимум амплитуды сигнала от дефекта (отверстие диаметром 6 мм на глубине 44 мм) на А-развертке. Изменяя параметр «Фокальный закон» («Ф-3»), установить угол сканирования «40°» (показание «Тх/Rx Angle»). Перемещаться по развертке касанием экрана, чтобы измеряемый сигнал находился в диапазоне развертки, максимум амплитуды сигнала на А-развертке корректировать, чтобы он достигал 80 % высоты экрана, изменяя значение параметра «Усиление» на дефектоскопе. Переместить измерительные курсоры, чтобы измеряемый сигнал лежал между ними. Для более точного определения максимума сигнала, воспользоваться функцией «огибающая», нажав кнопку «Огибающ.» («Огб»). Если, после нахождения максимума сигнала, положение передней грани призмы ФР-преобразователя находится правее нулевой риски, перейти к выполнению пункта 7.4.4.9.

-

7.4.4.5 Установить на рабочую поверхность 1 меры №2 концевую меру длиной 50 мм, таким образом, чтобы положение правой грани концевой меры совпало с нулевой риской, нанесенной на мере (рисунок 3).

-

7.4.4.6 Установить преобразователь таким образом, чтобы передняя грань призмы упиралась в правую грань концевой меры как показано на рисунке 3. Предварительно нанести на поверхность меры контактную жидкость.

-

7.4.4.7 Изменяя параметр «Фокальный закон» («Ф-3»), установить такой угол сканирования (показание «Тх/Rx Angle» в главном окне), при котором амплитуда сигнала от дефекта будет максимальна (отверстие диаметром 6 мм на глубине 44 мм). Перемещаться по развертке касанием экрана, чтобы измеряемый сигнал находился в диапазоне развертки, максимум амплитуды сигнала на А-развертке корректировать, чтобы он достигал 80 % высоты экрана, изменяя значение параметра «Усиление» на дефектоскопе. Переместить измерительные курсоры, чтобы измеряемый сигнал лежал между ними.

-

7.4.4.8 Зафиксировать результат измерения координаты дефекта от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования Хизл1, мм (значение показания «Проекция» («Р»)). Выполнить измерение пять раз, рассчитать среднее арифметическое значение координаты дефекта от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования Хср, мм, по формуле (11).

-

7.4.4.9 Подобрать концевые меры равнораспределенные по длине в соответствии с диапазоном измерений.

-

7.4.4.10 Установить первую концевую меру (наименьшей длины из выбранных в пункте 7.4.4.9) на поверхность меры №2, таким образом, чтобы положение левой грани концевой меры совпало с нулевой риской, нанесенной на мере (с правой гранью раннее установленной концевой меры длинной 50 мм, рисунок 4).

-

7.4.4.11 Установить преобразователь так, чтобы передняя грань призмы упиралась в правую грань концевой меры как показано на рисунке 4.

-

7.4.4.12 Повторить пункты 7ААЛ-7.4.4.8.

-

7.4.4.13 Повторить пункты 7.4.4.11-7.4.4.14 еще для пяти концевых мер длиной в диапазоне до 120 мм.

-

7.4.4.14 Повторить пункты 7.4.4.1-7.4.4.13 для всех ФР-преобразователей из комплекта.

-

7.4.4.15 Произвести обработку результатов измерений в соответствии с пунктом 8.4.

-

-

8 ПОДТВЕРЖДЕНИЕ СООТВЕТСТВИЯ СРЕДСТВ ИЗМЕРЕНИЙ МЕТРОЛОГИЧЕСКИМ ТРЕБОВАНИЯМ

-

8.1.1.1 Рассчитать и занести в протокол поверки среднее арифметическое значение задержки импульса, измеренное дефектоскопом по формуле:

п

IX

D = -^— (1)

U3.UI X /

И

где Xj - значение j-ro измерения, мкс; п - количество измерений.

-

8.1.1.2 Рассчитать и занести в протокол поверки абсолютную погрешность измерений длительности временных интервалов по формуле:

^D = (/)Изм( — ^измо) — (D/ ~ Л)), (2)

где Dq - начальное значение задержки импульса, установленное на генераторе, мкс; Dj - текущее значение задержки импульса, установленное на генераторе, мкс;

Двмо - начальное среднее арифметическое значение задержки импульса, измеренное дефектоскопом, мкс;

/)изм/ - текущее среднее арифметическое значение задержки импульса, измеренное дефектоскопом, мкс.

/ - номер измерения.

-

8.1.1.3 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если диапазон и абсолютная погрешность измерений длительности временных интервалов соответствуют данным, указанным в таблице 5.

Таблица 5 - Метрологические характеристики

|

Наименование характеристики |

Значение |

|

Диапазон измерений длительности временных интервалов, мкс |

от 2,0 до 3000,0 |

|

Пределы допускаемой абсолютной погрешности измерений длительности временных интервалов, мкс |

±0,1 |

-

8.2.1.1 Рассчитать и занести в протокол поверки среднее арифметическое значение толщины меры, измеренное дефектоскопом по формуле:

п

Нср=^~ (3)

п

где Xi - значение i-ro измерения, мм;

и - количество измерений.

-

8.2.1.2 Рассчитать и занести в протокол поверки абсолютную погрешность измерений толщины А//, мм, по формуле:

АЯ = Яср-//ном, (4)

где Нср - среднее арифметическое значение толщины меры по пяти измерениям, мм;

//ном - действительное значение толщины меры, указанное в протоколе поверки, мм.

-

8.2.1.3 Рассчитать и занести в протокол поверки абсолютную погрешность измерений толщины А//, мм, по формуле:

кН = Нср-п -//„ом, (5)

где Нср - среднее арифметическое значение толщины меры по пяти измерениям, мм; //ном - действительное значение толщины меры, указанное в протоколе поверки, мм; п - номер отражения донного сигнала.

-

8.2.1.4 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если диапазон и абсолютная погрешность измерений толщины (по стали) соответствуют данным, указанным в таблице 6.

Таблица 6 - Метрологические характеристики

|

Наименование характеристики |

Значение |

|

Диапазон измерений толщины (по стали), мм |

от 1 до 600** |

|

Пределы допускаемой абсолютной погрешности измерений толщины (по стали), мм |

±(0,1+0,01 Н*) |

|

*где Н - измеренное значение толщины, мм **указан максимальный диапазон; диапазон согласно маркировке подключенного преобразователя (в соответствии с ГОСТ Р 50.05.02-2018, таблица 1, 2 и 3) | |

-

8.3.1.1 Рассчитать и занести в протокол поверки среднее арифметическое значение глубины залегания дефекта, измеренное дефектоскопом по формуле:

Л

Ycp=-^— (6)

п

где х, - значение i-ro измерения, мм;

п - количество измерений.

-

8.3.1.2 Рассчитать и занести в протокол поверки абсолютную погрешность измерений глубины залегания дефекта ДУ для наклонных ПЭП, мм, по формуле:

ДУ = Ycp - (У„ом - D/2 • cosa), (7)

где Ycp - среднее арифметическое значение глубины залегания дефекта по пяти измерениям, мм;

УНом - расстояние до центра дефекта от рабочей поверхности 1 из протокола поверки на меру №ЗР, мм;

D - диаметр дефекта из протокола поверки на меру №ЗР, мм;

а - угол ПЭП,...°.

-

8.3.1.3 Рассчитать и занести в протокол поверки абсолютную погрешность измерений глубины залегания дефекта ДУ для прямых ПЭП, мм, по формуле:

ДУ=УФ-(Уном-П/2), (8)

где Ycp - среднее арифметическое значение глубины залегания дефекта по пяти измерениям, мм;

Уном - расстояние до центра дефекта от рабочей поверхности 1 из протокола поверки на меру №ЗР, мм;

D - диаметр дефекта из протокола поверки на меру №ЗР, мм.

-

8.3.1.4 Рассчитать и занести в протокол поверки абсолютную погрешность измерений глубины залегания дефекта ДУ для прямых ПЭП, мм, по формуле:

ДУ = YCp-n • Тном, (9)

где Ycp - среднее арифметическое значение глубины залегания дефекта по пяти измерениям, мм;

Уном - действительное значение высоты меры из протокола поверки на меру №ЗР, мм;

п - номер донного отражения.

-

8.3.1.5 Рассчитать и занести в протокол поверки абсолютную погрешность измерений глубины залегания дефекта ДУ для преобразователей на фазированной решетке, мм, по формуле:

Д У = Ycp - (Уном - D/2 • cos а), (10) где Ycp - среднее арифметическое значение глубины залегания дефекта по пяти измерениям, мм;

Гном - расстояние до центра дефекта от рабочей поверхности 1 из протокола поверки на меру №ЗР, мм;

D - диаметр дефекта из протокола поверки на меру №ЗР, мм;

а - угол сканирования,...°.

-

8.3.1.6 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если диапазон и абсолютная погрешность измерений глубины залегания дефекта (по стали) соответствуют данным, указанным в таблице 7.

Таблица 7 - Метрологические характеристики

|

Наименование характеристики |

Значение |

|

Диапазон измерений глубины залегания дефектов (по стали), мм |

от 2 до 590** |

|

Пределы допускаемой абсолютной погрешности измерений глубины залегания дефекта (по стали), мм |

±(0,3+0,01-Y*) |

|

*где Y - измеренное значение глубины залегания дефекта, мм **указан максимальный диапазон; диапазон согласно маркировке подключенного преобразователя (в соответствии с ГОСТ Р 50.05.02-2018, таблица 1, 2 и 3) | |

-

8.4.1.1 Рассчитать и занести в протокол поверки среднее арифметическое значение координаты дефекта от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования, измеренное дефектоскопом по формуле:

п

(11) п

где х1 - значение i-ro измерения, мм;

п - количество измерений.

-

8.4.1.2 Рассчитать и занести в протокол поверки абсолютную погрешность измерений координаты дефекта от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования ДХ, мм, в положении нулевой риски по формуле:

ДХ = Хср + D/2 • sina, (12)

где Хср - среднее арифметическое значение координаты дефекта от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования по пяти измерениям, мм;

D - диаметр дефекта из протокола поверки на меру №2, мм;

а - угол сканирования, ...°.

-

8.4.1.3 Рассчитать и занести в протокол поверки абсолютную погрешность измерений координаты дефекта от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования ДХ, мм, по формуле:

ДХ = Хср- (Хном - D/2 • sina), (13)

где Хср - среднее арифметическое значение координаты дефекта от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования по пяти измерениям, мм;

А^ом - действительное значение длины концевой меры из протокола поверки на меру №2, мм;

D - диаметр дефекта из протокола поверки на меру №2, мм;

а - угол сканирования, ...°.

-

8.4.1.4 Дефектоскоп считается прошедшим операцию поверки с положительным результатом, если диапазон и абсолютная погрешность и измерений координаты от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования соответствуют данным, указанным в таблице 8.

Таблица 8 - Метрологические характеристики

|

Наименование характеристики |

Значение |

|

Диапазон измерений координаты от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования, мм |

от 1 до 120 |

|

Пределы допускаемой абсолютной погрешности измерений координаты дефекта от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования, мм |

±(0,5+0,05-Х*) |

|

*где X - измеренное значение координаты дефекта от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования, мм | |

-

8.4.2 Дефектоскоп считается прошедшим поверку с положительным результатом и допускается к применению, если все операции поверки, выполняемые в соответствии с разделом 2, пройдены с положительным результатом. В ином случае дефектоскоп считается прошедшим поверку с отрицательным результатом и не допускается к применению.

-

9.1 Результаты поверки оформляются протоколом с указанием всех ПЭП, прошедших поверку (тип, заводской номер). Рекомендуемая форма протокола поверки приведена в приложении А. Протокол может храниться на электронных носителях.

-

9.2 При положительных результатах поверки по запросу заказчика может быть оформлено свидетельство о поверке в установленной форме.

-

9.3 При отрицательных результатах поверки по запросу заказчика может быть оформлено извещение о непригодности в установленной форме с указанием причин непригодности.

-

9.4 Сведения о результатах поверки передаются в Федеральный информационный фонд по обеспечению единства измерений.

Разработчики:

Начальник отдела ФГУП «ВНИИОФИ»

Инженер 1 категории

ФГУП «ВНИИОФИ»

В. Иванов

А.С. Крайнов

(рекомендуемое)

Форма протокола поверки

ПРОТОКОЛ первичной/периодической поверки № от «_____»_______________20__года

Средство измерений:___________________________________________________________________.

Заводской номер:_____________________________________________________________________

Г од выпуска:_______________________________________________________________________

Состав:_________________________________________________________________________________

Принадлежащее:________________________________________________________________

Поверено в соответствии с методикой поверки:________________________________________

При следующих значениях влияющих факторов: Температура окружающей среды

С применением эталонов:__________________________________________________________

Результаты поверки:

А. 1 Внешний осмотр____________________________________________________________

А.2 Проверка идентификации ПО_________________________________________________

А.З Опробование.___________________________________________________________________

А.4 Результаты определения метрологических характеристик:

|

Метрологические характеристики |

Номинальная величина / погрешность |

Измеренное значение |

Заключение:___________

Средство измерений признать пригодным (или непригодным) для применения

|

Поверитель: |

/ / |

|

Подпись |

ФИО |

(Обязательное)

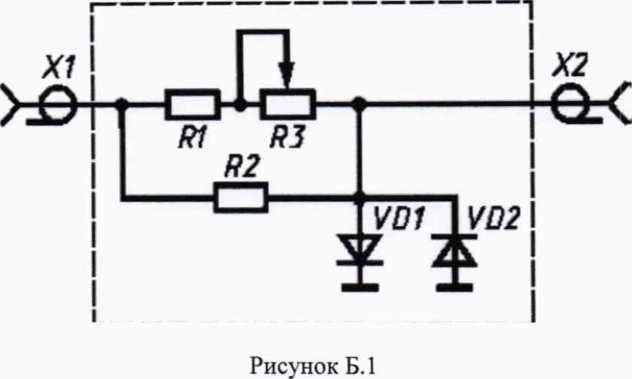

Электрическая принципиальная схема диодного ограничителя

Перечень элементов диодного ограничителя представлен в таблице Б. 1.

Таблица Б.1 - Перечень элементов диодного ограничителя

|

Позиция |

Наименование |

Количество |

|

R1 |

МЛТ-0,5 820 Ом ± 5 % ОЖО.467.180 ТУ |

1 |

|

R2 |

МЛТ-0,25 10 кОм ± 5 % ОЖО.467.180 ТУ |

1 |

|

R3 |

СП42а ВС-2-12 10 кОм ОЖО.468.045 ТУ |

1 |

|

VD1, VD2 |

Диод КД522АдР3.363.029 ТУ |

2 |

|

XI, Х2 |

Розетка СР-50 - 73Ф ВРО.364.ОТО ТУ |

2 |

Устройство и принцип действия ограничителя.

Ограничитель амплитуды сигналов собран на кремниевых диодах VD1, VD2 по схеме двухстороннего ограничителя и обеспечивает амплитуду выходного сигнала не более 5 В при входном сигнале не более 600 В. Ограничитель собирают в экранированном корпусе.

26