Методика поверки «ГСИ.СИСТЕМА ИЗМЕРИТЕЛЬНАЯ «АЛЬБАТРОС ТАНКМЕНЕДЖЕР»» (УНКР.421417.008МП)

ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ

ВНИИМС

СИСТЕМА ИЗМЕРИТЕЛЬНАЯ «АЛЬБАТРОС ТАНКМЕНЕДЖЕР»

МЕТОДИКА ПОВЕРКИ

УНКР.421417.008 МП

Москва 2013

Настоящая методика поверки распространяется на систему измерительную «Альбатрос ТанкМенеджер» (далее-система) и определяет порядок и способы проведения первичной и периодической поверок.

Межповерочный интервал - 2 года.

1 ОПЕРАЦИИ ПОВЕРКИ

1.1 При проведении поверки должны быть выполнены операции, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта НД по поверке |

Проведение операций при | |

|

первичной поверке |

периодической поверке | ||

|

, Внешний осмотр |

6.1 |

да |

да |

|

’ Опробование системы |

6.2 |

да |

да |

|

Определение метрологических характеристик системы: | |||

|

- определение абсолютной погрешности каналов измерений (ИК) уровня; |

6.3.1 |

да |

да |

|

- определение абсолютной погреш- |

6.3.2 |

да |

да |

|

ности ИК температуры; |

6.3.3 | ||

|

- определение приведенной погреш- |

да |

да | |

|

ности ИК избыточного давления; | |||

|

- определение абсолютной погреш- |

6.3.4 |

да |

Дда |

|

ности ИК гидростатического давления; |

- |

- |

. -у |

|

- определение относительной погреш- |

6.3.5 |

да |

нет |

|

ности измерений плотности и массы; |

6.3.6 | ||

|

- определение абсолютной погреш- |

да |

; ' да | |

|

ности токовых выходов; |

- - - |

. .У., • | |

|

- определение абсолютной погреш- |

6.3.7 |

да |

да |

|

ности токовых входов | |||

|

Определение погрешности ИК системы без демонтажа с мер вместимости |

64 |

нет |

да |

2 СРЕДСТВА ПОВЕРКИ

-

2.1 При проведении поверки применяют следующие эталоны:

-

- дреометр по ГОСТ 18481-81 с ценой деления 0,5 кг/м3 и диапазоном измерения, соответствующим плотности контролируемого продукта;

-

- калибратор электрических сигналов типа UPS-III, класс точности 0,01;

-

- лента измерительная 3-го разряда с диапазоном измерений от 0 до 20000 мм по МИ 2060-90;

-

- лента измерительная с грузом 2-го разряда с диапазоном измерений уровня от 1 до

24 000 мм по МИ 2060-90; '

-

- лупа типа ЛИ с увеличением 10х по ГОСТ 25706-83;

-

- манометр избыточного давления грузопоршневой МП-2,5 класса точности 0,02 ГОСТ 8291-83;

-

- манометр избыточного давления грузопоршневой МП-60 класса точности 0,02 ГОСТ 8291-83;

-

- переносной пробоотборник по ГОСТ 2517-85;

-

- температурная испытательная камера Feutron Klimasimulation GmbH тип 3416/16, диапазон воспроизводимых температур от минус 70 до +180 °C;

-

- термометр лабораторный электронный ЛТ-300 ТУ 4211-041-44229117-2005, диапазон измеряемых температур от минус 50 до +300 °C, пределы допускаемой абсолютной погрешности в диапазоне температур от минус 50 до +199,9 °C -±0,05 °C;

-

- термостат ТЖ-ТС-01, диапазон воспроизводимых температур от +10 до +95 °C, нестабильность поддержания заданной температуры ±0,1 °C.

-

2.2 Все эталоны должны быть поверены и иметь действующие свидетельства о поверке или оттиски доверительных клейм.

Примечание - Допускается применение других эталонов, отличных от указанных, но обеспечивающих определение метрологических характеристик поверяемых систем с требуемой точностью.

-

2.3 Вспомогательное оборудование

-

2.3.1 Для проведения первичной и периодической поверок системы, в состав которой входят датчики РДУ1 или РДУЗ, необходимо иметь:

-

-

- специальный отражающий экран (далее “экран”): гладкую металлическую поверхность в виде квадрата или круга с площадью не менее 3 м2, расположенную строго перпендикулярно оси направления излучения датчика (допускается в качестве отражающей поверхности использовать ровную, не имеющую выступов и углублений, бетонную стену здания);

-

- стержень (с установленной лентой измерительной) длиной не менее (LB + 100) мм, диаметром до 23 мм, с одного торца стержень должен иметь гладкую металлическую поверхность (далее -“поверхность Т”) в виде круга диаметром 23 мм, расположенную строго перпендикулярно оси направления излучения датчика;

-

- трубу длиной не менее длины измеряемого диапазона с внутренним диаметром 100 м. На одном конце трубы должен располагаться люк с приваренной к нему установочной втулкой (для датчиков РДУЗ-40(41)).

Примечание - Lb - длина волновода датчиков РДУ1-3 и РДУЗ-ЗО.

-

2.3.2 Для проведения первичной и периодической поверок системы, в состав которой

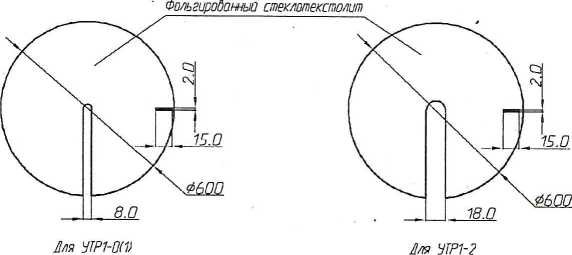

входят датчики УТР1, необходимо иметь отражающий экран, имитирующий контролируемый уровень (высоту газового пространства (ВГП)). Экран должен иметь гладкую, металлическую поверхность площадью не менее 0,3 м2. Конструктивно экран представляет из себя два круглых диска: из фольгированного стеклотекстолита (от фольгированной стороны отражается зондирующий сигнал датчика) и опорного диска из фанеры толщиной от 6 до 10 мм, расположенного позади первого. Между собой диски жестко соединены пластиковыми стяжками длиной 290 мм (см. приложение А). /

3 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ

-

3.1 Поверку системы проводит физическое лицо, прошедшее обучение на курсах повышения квалификации и аттестованное в качестве поверителя в установленном порядке.

4 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

-

4.1 При проведении поверки соблюдают требования безопасности, указанные в технической документации на систему, применяемые эталоны и вспомогательное оборудование.

-

4.2 Персонал, проводящий поверку, должен пройти инструктаж по технике безопасности на рабочем месте и иметь группу по технике электробезопасности не ниже второй.

5 УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

-

5.1 При проведении поверки должны соблюдаться условия:

-

- температура окружающего воздуха в лаборатории (20 ± 5) °C;

-

- атмосферное давление от 84,0 до 106,7 кПа;

-

- относительная влажность от 30 до 80 %;

-

- ’ отсутствие вибраций, тряски, ударов, влияющих на работу системы.

-

5.2 При предъявлении системы на поверку представляют (по требованию организации, проводящей поверку) следующие документы:

-

- настоящую методику поверки, утвержденную в установленном порядке;

-

- УНКР.421417.008 РЭ Система измерительная Альбатрос ТанкМенеджер.

Руководство по эксплуатации;

-

- УНКР.405226.003 РЭ Датчики температуры многоточечные ДТМ2. Руководство по эксплуатации;

-

- УНКР.407533.042 РЭ Датчики уровня ультразвуковые ДУУ6. Руководство по эксплуатации;

-

- УНКР.407533.068 РЭ Датчики уровня ультразвуковые ДУУ2М. Руководство по эксплуатации;

-

- УНКР.466514.022 РЭ Контроллер ГАММА-8МА. Руководство по эксплуатации;

-

- УНКР.466514.022-ХХХ РО Контроллер ГАММА-8МА. Руководство оператора (далее “РО”, где XXX - номер текущей версии программного обеспечения контроллера);

-

- техническую документацию и свидетельства о поверке эталонов (в случае использования при поверке эталонов владельцев системы).

-

5.3 Поверяемая система и эталоны в процессе поверки должны находиться в нормальных условиях согласно п. 5.1 и технической документации на эти средства измерений.

-

5.4 В процессе эксплуатации периодическая поверка системы проводится в рабочих условиях. При этом условия для окружающей среды должны соответствовать п. 5.1.

-

5.5 Эталоны и поверяемая система должны быть выдержаны в помещении, где проводят поверку, не менее одного часа.

-

5.6 Поверяемую систему и эталоны после включения в сеть прогревают в течение времени, указанного в эксплутационной документации.

-

5.7 Число измерений в каждой поверяемой точке должно быть не менее трех.

-

5.8 Составные части системы должны быть соединены между собой в соответствии со схемой подключения, приведённой в руководстве по эксплуатации на систему УНКР.421417.008 РЭ (далее “РЭ”).

-

5.9 Перед проведением поверки для датчиков ДУУ2М из состава системы выполняют следующие подготовительные работы:

-

- чувствительный элемент (ЧЭ) жесткого/ датчика, входящего в состав системы,

устанавливают горизонтально на опорах; /

-

- ЧЭ ■- гибкого датчика, входящего в состав системы, должен находиться на горизонтальной плоскости под натяжением грузом, входящим в комплект датчика.

До , включения контроллера необходимо переместить поплавок датчика в крайнее нижнее положение, при этом отметка ленты измерительной 0 см должна совпадать с нижним торцом ЧЭ. Конец ленты измерительной жестко крепится. При снятии результатов замеров обеспечивается необходимое натяжение ленты измерительной.

Включить контроллер. Вычислить смещение уровня АН, м, равное разности между значением уровня, выводимым на индикатор контроллера, Ну, м, и значением уровня по ленте измерительной Нир, м. В контроллер ввести значение скорректированной базы установки датчика (для датчиков ДУУ2М) или высоты меры вместимости (для датчиков ДУУ6) Вн, м, вычисленное по формуле

Вн = Вст ~ (Ну - Нир) , (1)

где Вст — первичное значение базы (высоты), записанное в контроллер и равное длине ЧЭ датчика, м.

-

5.10 Подготовка к поверке датчиков ДУУ6 из состава системы

-

5.10.1 При первичной и периодической поверках в лабораторных условиях ЧЭ датчиков, входящих в состав системы, устанавливают горизонтально на опорах так, чтобы верхняя ячейка для измерения давления (ЯИД) была направлена вверх.

-

5.10.2 Датчики должны быть удалены от отопительных систем, открытых окон и сквозняков (или помещены в закрытый теплоизолирующий короб).

-

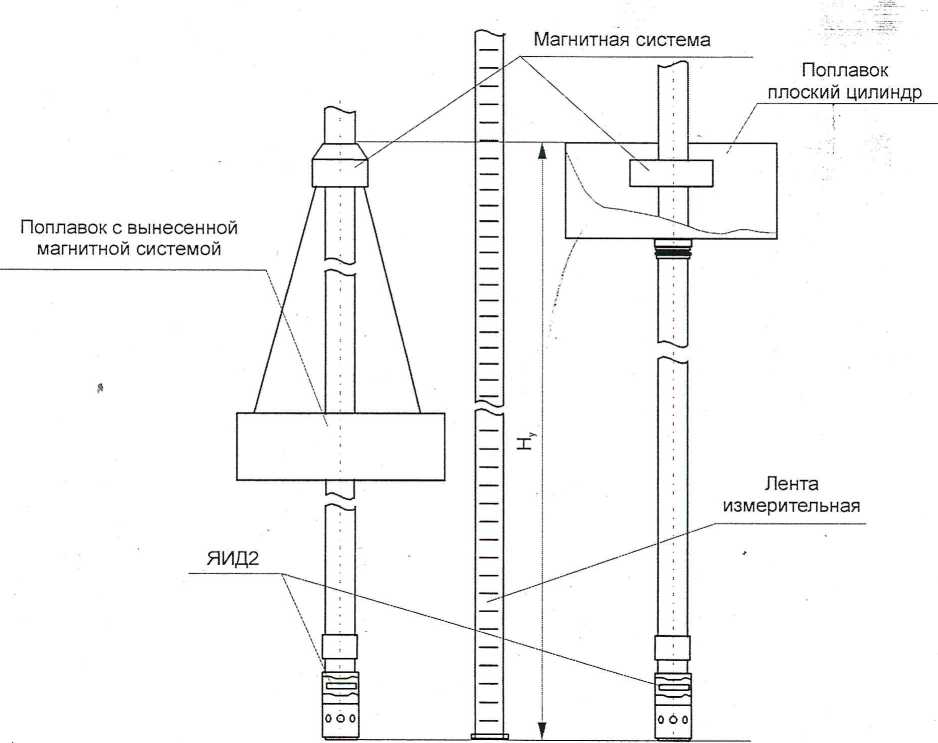

5.10.3 Закрепить ленту измерительную на ЧЭ датчика системы (при этом отметка рулетки 0 м должна совпадать с нижним срезом ЧЭ датчика, см. рисунок 1).

-

5.10.4 На датчике должны быть установлены все поплавки из его комплекта, при наличии второго поплавка он устанавливается в положение 0,3...0,4 м от нижнего среза ЧЭ датчика.

-

5.10.5 Подать напряжение питания системы. Ввести в контроллер в соответствии с РО параметры настройки датчиков:

-

-

- длину ЧЭ и высоту установочного фланца (из паспорта на датчик);

-

- высоту меры вместимости, равную длине ЧЭ датчика.

-

5.10.6 Поверяемую систему и эталоны после включения в сеть прогревают в течение времени, указанного в эксплутационной документации.

Затем выполняют установку “нуля” каналов измерений избыточного и гидростатического давлений датчиков ДУУ6 (ДУУ6-1) по п. 11.8 руководства по эксплуатации УНКР.407533.042 РЭ.

-

5.10.7 Переместить первый (для ДУУ6-1) или единственный (для ДУУ6) поплавок в положение 1 м, значение уровня по ленте измерительной фиксируют по верхнему торцу поплавка (см. рисунок 1).

ДУУ6-1

Рисунок 1

ДУУ6

-

5.10.8 Вычислить новое значение высоты меры вместимости Вн, м, по формуле (1).

-

5.10.9 Ввести новое значение высоты в контроллер. При этом новое значение уровня,' выводимое на индикатор контроллера системы должно получиться в пределах абсолютной погрешности ИК уровня.

-

5.10.10 Если значение уровня, выводимое на индикатор контроллера системы, получается больше абсолютной погрешности ИК уровня, необходимо скорректировать значение высоты, как указано в приложении В.

-

5.10.11 При проведении поверки высоту меры вместимости корректировать не допускается.

-

5.10.12 При проведении поверки без демонтажа необходимо обеспечить возможность остановки технологического процесса на предприятии и перекачки контролируемой среды из одной емкости в другую.

-

5.10.13 Провести отстой контролируемой среды емкости не менее двух часов.

, 5.10.14 При поверке изменение уровня жидкости должно быть плавным, без перехода

за проверяемую отметку.

-

5.11 Перед проведением поверки для датчиков РДУ1 и РДУЗ из состава системы выполняют следующие подготовительные работы:

-

- датчик РДУ1-0(1,2) или РДУЗ-00(01, 10, 20) устанавливают так, чтобы его геометрическая ось была перпендикулярна поверхности, имитирующей контролируемую (экран) с погрешностью в пределах ±0,5°. Ось датчика должна быть совмещена с центром экрана с погрешностью в пределах ±10 мм. Перпендикулярность контролируется следующим образом:

-

1) на отражающей поверхности экрана в наиболее удаленном месте от центра размещается зеркало;

-

2) напротив зеркала экрана в месте установки датчика размещается оптический лазерный модуль IE75-01P11;

-

3) используя поворот относительно вертикальной и горизонтальной оси отражающей поверхности перемещаемого экрана, добиваются совпадения отраженного лазерного пятна с излучающим пятном во всем диапазоне измеряемых расстояний;

-

4) используя юстировочное устройство датчика производят точную установку геометрической оси датчика перпендикулярно экрану как указано в РЭ на систему;

-

- датчик РДУ1-3 или РДУЗ-ЗО устанавливают на горизонтальной поверхности так, чтобы его волновод был параллелен поверхности7 (не имел провисов и отклонений по горизонтали и вертикали) с погрешностью в пределах ±1°;

-

- датчик РДУЗ-40(41) устанавливают на установочную втулку люка и прикручивают антенну, далее помещают датчик с антенной в трубу диаметром 100 мм так, чтобы антенна была полностью в трубе и параллельна ей с погрешностью ±1°, фиксируют люк;

-

- *с датчика РДУ1-3 или РДУЗ-ЗО снимают нагрузку УНКР.434857.008;

-

- для снятия отсчетов по ленте измерительной на отражающем экране жестко крепят лазерный модуль IE75-01P11, который используется в качестве указателя;

-

- ленту измерительную промывают бензином авиационным по ГОСТ 1012-72, протирают хлопчатобумажной салфеткой.

-

5.12 Перед проведением поверки для датчиков УТР1 из состава системы выполняют следующие подготовительные работы:

-

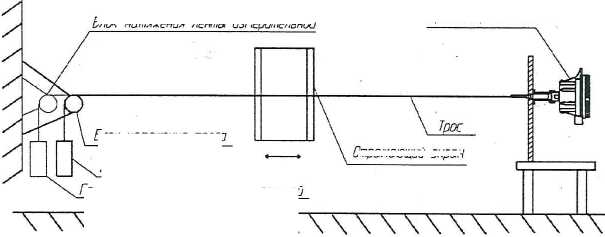

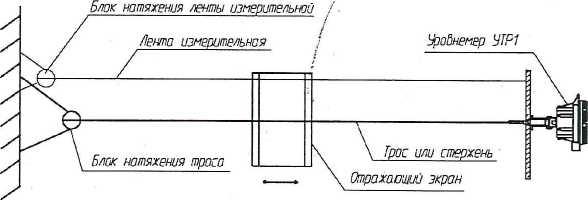

- ЧЭ датчика и лента измерительная (по которой снимают отсчет), лежащая в одной горизонтальной плоскости с ЧЭ, должны проходить через центр отражающего экрана, который перемещается по всей длине ЧЭ датчика (см. приложение А);

-

- отсчет по эталонной ленте измерительной обеспечивают плоскостью отражающего экрана, устанавливая его край на середину штриха метрового интервала ленты измерительной с помощью лупы (см. приложение А);

-

- величина провисания ленты измерительной должна быть такой же, как и у ЧЭ датчика УТР 1-0(1) (для ленты измерительной регулируется натяжение гирей массой 5 'кг, а для троса натяжение массой 15 кг);

-

- стержень датчика УТР 1-2 необходимо подвесить горизонтально на капроновых нитках, при этом на каждую секцию стержня необходимо две точки подвеса, удаленные от стержня на расстояние более 1000 мм;

-

- ленту измерительную промывают бензином авиационным по ГОСТ 1012-72, протирают хлопчатобумажной салфеткой.

6 ПРОВЕДЕНИЕ ПОВЕРКИ

-

6.1 Внешний осмотр

При внешнем осмотре должно быть установлено соответствие поверяемой системы требованиям технической документации в части комплектности, маркировки и внешнего вида. При обнаружении грубых механических повреждений система к поверке не допускается.

-

6.2 Опробование

-

6.2.1 Допускается совмещать опробование с процедурой определения погрешности ИК.

-

6.2.2 При первичной поверке определение работоспособности системы проводится следующим образом:

-

Подключают датчики, входящие в комплект системы, к контроллеру системы согласно схеме подключений, приведенной в РЭ на систему. Включают напряжение питания. Дожидаются появления на индикаторе контроллера информации об измеряемых параметрах. Вводят в контроллер параметры настройки датчиков системы согласно информации, приведенной в паспортах датчиков и РО контроллера. Критерием работоспособности системы считается отсутствие сообщений об ошибках обмена с датчиками.

-

6.2.3 При периодической поверке на месте эксплуатации определение работоспособности системы проводится следующим образом:

При возможности поочерёдно изменяют уровень продукта в мерах вместимости, контролируемых системой, убеждаются, что значения уровня продукта соответственно изменяются. Контролируют значения уровня, гидростатического давления и температуры каждого датчика системы.

Система не должна выдавать диагностических сообщений о неисправностях.

-

6.2.4 Проводят проверку контрольной суммы программного обеспечения системы, выводимую на индикатор контроллера (см. РО на контроллер). Результат проверки считают положительным, если значение контрольной суммы.равно 8C6DH.

6.3 Определение метрологических характеристик

-

6.3.1 Определение абсолютной основной погрешности ИК уровня

-

6.3.1.1 Определение абсолютной основной погрешности ИК уровня для системы с датчиками ДУУ2МЙ ДУУ6

Определение абсолютной основной погрешности измерений уровня проводится по первому (верхнему) поплавку.

Определение абсолютной основной погрешности ИК уровня проводится не менее, чем в пяти точках, равномерно распределенных по всему диапазону измерений, при прямом и обратном ходах, то есть, при имитации повышения и понижения уровня жидкости.

В каждой поверяемой точке записывают значение уровня, выводимое на индикатор контроллера.

Абсолютную основную погрешность ИК уровня АН, мм, вычисляют как разность между значением уровня Ну, м, показания системы, и действительной длиной интервалов ленты измерительной Нир, м (из свидетельства о поверке), в каждой проверяемой точке по формуле

АН (Ну-НИР)-1000, ' (2)

За абсолютную основную погрешность принимается наибольшее полученное значение.

Пределы допускаемой абсолютной основной погрешности ИК уровня должны быть равны:

-

- для датчиков ДУУ2М исполнения 0 с поплавками типа I, II или IV - ±3 мм;

-

- для датчиков ДУУ2М исполнения 1 с поплавком типа I - ±1 мм (±2 мм, ±3 мм по заказу);

-

- для датчиков ДУУ2М исполнения 1 с поплавками типа II или IV - ±2 мм;

-

- для датчиков ДУУ2М с поплавками типа III или V - ±5 мм;

-

- для датчиков ДУУ6 — ±1 мм.

-

6.3.1.2 Определение абсолютной основной погрешности ИК уровня системы с датчиками РДУ1 или РДУЗ

Для определения погрешности ИК уровня системы с датчиком РДУ 1-0(1,2) или РДУЗ-00(01, 10, 20) ленту измерительную раскладывают на горизонтальной поверхности. Начальный штрих ленты совмещают с плоскостью нижней поверхности установочного фланца датчика. Конец ленты измерительной жестко крепится, при этом необходимо обеспечивать требуемое натяжение ленты.

Отражающий экран устанавливают на расстоянии 0 % диапазона измерения от плоскости нижней поверхности установочного фланца датчика и снимают отсчет по ленте измерительной (эталонное значение уровня в точке поверки) и с индикатора контроллера (измеренное значение уровня в точке поверки). Отсчет по ленте измерительной обеспечивают указателем отражающего экрана, устанавливая точку лазера указателя в середину штриха метрового интервала ленты измерительной с помощью лупы.

Затем последовательно перемещают отражающий экран на расстояние равное 25, 50, 75 и 100% диапазона измерений и снимают отсчеты по ленте измерительной и с индикатора контроллера. . Дд ____

Абсолютная основная погрешность ИК уровня системы в точке7 измерения рассчитывается по формуле

\ = (А>-Ь)-1000, (3)

где Lt - действительная длина интервалов ленты измерительной (из ' свидетельства о поверке), м;

А, - измеренное значение уровня, определяемое с индикатора контроллера, м.

За результат принимается наибольшее из измерений.

Повторяют измерения на обратном ходе.

Для определения абсолютной основной погрешности ИК уровня системы с датчиком РДУ1-3 при помощи ленты измерительной измеряют длину собранных секций волновода УНКР.723111.026(-02) и УНКР.723111.026-01 (-03) и рупора У НКР.714642.003.

Расстояние от установочного фланца датчика до стержня (до поверхности Т) определяется по формуле

Lpac4 = Lb~Lc , (4)

где Ьрасч - расстояние от установочного фланца датчика до стержня, м;

LB -длина собранных секций волновода УНКР.723111.026(-02) и УНКР.723111.026-01 (-03) и рупора УНКР.714642.003, м;

Lq - значение длины стержня, введённого в волновод, м.

Значение длины стержня, введённого в волновод, определяется следующим образом: на стержне по ленте измерительной отмеряют расстояние равное (Lp - 0,5). Далее на стержне по ленте измерительной от ранее полученной отметки отмеряют расстояния, соответствующие 20; 40; 60 и 80 % диапазона измерений от установочного фланца датчика, отмечают на стержне эти расстояния. Стержень вводят в волновод до совпадения отметок расстояния стержня от установочного фланца датчика с концом волновода. Снимают отсчеты с индикатора контроллера.

Абсолютная основная погрешность ИК уровня системы в точке измерения рассчитывается по формуле (3).

Повторяют измерения на обратном ходе.

Для определения погрешности измерений уровня (ВГП) ИК'системы с датчиком РДУЗ-30(40, 41) стержень вводят в волновод датчика РДУЗ-ЗО или трубу (для датчика РДУЗ-40(41)) так, чтобы поверхность Т была на расстоянии 0 % диапазона измерения от нижней плоскости штанги датчика (подробно плоскость отсчета расстояния показана в РЭ на систему), и снимают отсчет по ленте измерительной (эталонное значение уровня в точке поверки) и с индикатора контроллера (измеренное значение уровня в точке поверки). Затем последовательно перемещают стержень так, чтоб поверхность Т была на расстоянии равном 25, 50, 75 и 100% диапазона измерения от нижней плоскости штанги датчика и снимают отсчеты.

Абсолютная основная погрешность ИК уровня системы в точке измерения рассчитывается по формуле (3).

Повторяют измерения на обратном ходе.

, За результат принимается наибольшее из измерений.

Пределы допускаемой абсолютной основной погрешности измерений уровня должны быть равны:

-

- для системы с датчиками РДУ1-0(2), РДУЗ-00(01, 20, 41) - ±6 мм;

-

- для системы с датчиками РДУ1-1(3), РДУЗ-Ю(ЗО) при выпуске из производства -±1 мм (±2 мм, ±4 мм по заказу);

-

- для системы с датчиками РДУЗ-40 при выпуске из производства - ±2 мм (±4 мм по заказу).

-

б.3.1.3 Определение абсолютной основной погрешности ИК уровня для системы с датчиками УТР1

Определение абсолютной основной погрешности ИК уровня проводится не менее, чем в пяти точках, равномерно распределенных по всему диапазону измерений, при прямом и обратном ходах, то есть, при имитации повышения и понижения уровня жидкости.

При первичной поверке при выпуске из производства и первичной поверке после ремонта для проверки основной погрешности измерений уровня (В;ГП) применяем приспособление для поверки и ленту измерительную. Схема измерения уровня (ВГП) приведена в приложении А (рис. Г..рис. 4). Изменение уровня (ВГП) имитируется изменением расстояния “датчик-экран”.

Отражающий экран устанавливают на расстоянии 0 % диапазона измерений от установочной втулки датчика и снимают отсчет по ленте измерительной (эталонное значение уровня в точке поверки) и с индикатора контроллера;

Затем последовательно перемещают отражающий экран на расстояние равное 25, 50, 75 и 100 % диапазона измерений и снимают отсчеты в каждой поверяемой точке.

Абсолютную основную погрешность измерений прямого ЛНпру(егп) и обратного ДНобру(вгп) хода для измерения уровня (ВГП) в каждой проверяемой отметке вычисляют по формулам

^НпРу(егп) — Нпру(вгп) — НИЛ (5)

^Нобру(вгп) — Н0^ру(вгп) — Нил, (6)

где Нпру(вгп), Н0бру(вгп) - показания системы при прямом и обратном ходе измерения уровня (ВГП), мм;

Нил -действительное значение измеряемой величины, определяемое

по ленте измерительной, мм.

Повторяют измерения на обратном ходе.

За результат принимается наибольшее из измерений.

Пределы допускаемой абсолютной основной погрешности измерений уровня должны быть равны ±10 мм для системы с датчиками УТР1 с длиной ЧЭ от 1500 до 3000 мм и ±5 мм для системы с датчиками УТР1 с длиной ЧЭ от 3001 до 15000 мм.

6.3.2 Определение абсолютной погрешности ИК температуры

-

6.3.2.1 При первичной поверке определение абсолютной погрешности ИК температуры обеспечивается поверкой интегральных микросхем термометров (ИМТ) в процессе их калибровки в соответствии с “УНКР.468223.001 И14. Блок калибровки микросхем DS18S20 БКМ. Инструкция по регулированию” в диапазоне от минус 45 до 125 °C. Поверку проводят в точках минус 40, минус 20, 0, 60, 80, 120 °C. Абсолютную погрешность для каждой ИМТ рассчитывают по формуле

J Д = - Тэ , (7)

где Т№ - значение температуры, измеренное Бой ИМТ, °C;

Тэ - значение температуры, измеренное эталонным термометром, °C.

За абсолютную погрешность для каждой ИМТ принимают наибольшее из полученных значений.

Пределы допускаемой абсолютной погрешности ИК температуры системы должны быть равны:

-

- для датчиков ДУУ6 ±0,5 °C в диапазоне от минус 40 до 65 °C;

-

- для датчиков ДТМ2-0 и ДТМ2-0А: ±2,0 °C в диапазоне температур контролируемой среды от минус 45 до минус 10 °C и свыше 85 до 125 °C и ±0,5 °C в диапазоне температур контролируемой среды свыше минус 10 до 85 °C;

-

- для датчиков ДТМ2-1 и ДТМ2-1А: ±2,0 °C в диапазоне температур контролируемой среды свыше 85 до 125 °C и ±0,5 °C в диапазоне температур контролируемой среды от минус 45 до 85 °C.

-

- для датчиков ДУУ2М-02,-04,-06,-08,-10,-12,-14,-16 ±2,0 °C в диапазоне от минус 45 до минус 10 °C и ±0,5 °C в диапазоне свыше минус 10 до 65 °C;

-

- для датчиков ДУУ2М-02Т ±2,0 °C в диапазоне от минус 45 до минус 10 -€ и свыше

+85 до 120 °C и ±0,5 °C в диапазоне свыше минус 10 до 85 °C; У

-

- для датчиков ДУУ2М-10Т ±2,0 °C в диапазоне свыше 85 до 100 °C и ±0,5 °C в диапазоне от минус 10 до 85 °C.

-

6.3.2.2 При периодической поверке для определения абсолютной погрешности ИК температуры необходимо прикрепить эталонные термометры к концу ЧЭ датчика (для ДУУ2М) или к участкам ЧЭ датчика (для ДТМ2 или ДУУ6), где расположены интегральные термометры (определяется в соответствии с документацией на датчик) и поместить датчик в пассивный термостат. В качестве пассивного термостата допускается использовать закрытый пенопластовый короб или камеру. Выдерживают датчик системы в нормальных условиях не менее двух часов во включенном состоянии. После выдержки записывают показания температуры каждого канала системы, выводимые на индикатор контроллера, и показания эталонных термометров.

За ^абсолютную погрешность ИК температуры системы принимают максимальное значение ИД, °C, вычисленное по формуле:

И Д = Дю - Дэ/, (8)

где Дэ, - значение, измеренное i-ым эталонным термометром, °C;

До -значение температуры, выводимое на индикатор контроллера i-ым каналом системы, °C.

Абсолютная погрешность измерений температуры в диапазоне температур от минус 45 °C до минус 10 °C гарантируется производителем ИМТ и процедурой калибровки на этапе изготовления. Абсолютная погрешность измерений температуры в диапазоне температур от минус 10 °C до 125 °C гарантируется производителем ИМТ.

Пределы допускаемой абсолютной погрешности ИК температуры системы должны быть равны:

-

- для датчиков ДУУ6 ±0,5 °C в диапазоне от минус 40 до 65 °C;

-

- для датчиков ДТМ2 ±0,5 °C в диапазоне от минус 45 до 85 °C и ±2,0 °C в диапазоне свыше 85 до 125 °C;

-

- для датчиков ДУУ2М-02,-04,-0б,-08,-10,-12,-14,-16 ±2,0 °C в диапазоне от минус 45 до минус 10 °C и ±0,5 °C в диапазоне свыше минус 10 до 65 °C;

-

- для датчиков ДУУ2М-02Т ±2,0 °C в диапазоне от минус 45 до минус 10 °C и свыше 85 до 120 °C и ±0,5 °C в диапазоне свыше минус 10 до 85 °C;

-

- для датчиков ДУУ2М-10Т ±2,0 °C в диапазоне свыше 85 до 100 °C и ±0,5 °C в диапазоне от минус 10 до 85 °C.

-

6.3.3 Определение приведенной погрешности ИК избыточного давления

Определение приведенной погрешности ИК избыточного давления проводится для датчиков ДУУ2М, имеющих канал измерения давления, из состава системы.

Для определения приведенной погрешности ИК давления используют грузопоршневой манометр.

> Все действия по установке датчиков и работу с грузопоршневым манометром выполняют в соответствии с руководствами по эксплуатации на систему и грузопоршневой манометр соответственно.

Определение приведенной погрешности ИК давления проводится в пяти точках, соответствующих 0, 25, 50, 75 и 100 % от диапазона измерений поверяемого датчика системы. Для этого поочередно устанавливают грузы, суммарная масса которых близко соответствует 0, 25, 50, 75 и 100% от диапазона измерений, на грузоприемную тарелку грузопоршневого манометра и контролируют выводимые на индикатор контроллера показания^ соответствующие установленному давлению.

Рассчитывают приведённую погрешность для каждого ИК давления в пяти точках диапазона измерений /, %, по формуле: - - 7

Y = (Ркм - Рэт) -100 %/Р мах , (9)

где Рэт - значение давления, установленное по грузопоршневому манометру, МПа;

Ркм ~ значение давления, измеренное соответствующим ИК системы, МПа;

Рмах - максимальный рабочий диапазон, МПа.

Проводят три серии измерений при повышении и понижении давления. Между повышением и понижением давления датчик выдерживают под давлением, соответствующим верхнему пределу измерения, в течение пяти минут. !

За приведённую погрешность принимают наибольшее полученное значение.

Пределы допускаемой приведенной погрешности измерений давления для системы с датчиками ДУУ2М должны равны ±1,5 %.

-

6.3.4 Определение абсолютной погрешности ИК гидростатического давления, пропорционального уровню светлого нефтепродукта (НП) относительно высоты установки нижней ЯИД (только при наличии в составе системы датчиков ДУУ6)

Подключить нижнюю ЯИД датчика с помощью пневморукава к стандартному посадочному месту манометра избыточного давления грузопоршневого МП-2,5 класса точности 0,02 (далее “манометр”). Для обеспечения соединения пневморукава с нижней ЯИД рекомендуется использовать отрезок гибкого резинового шланга длиной от 100 до 120 мм с внутренним диаметром 22 мм и толщиной стенки не менее 2 мм, устанавливаемый на корпус нижней ЯИД (стакан с отверстиями продвигается внутрь отрезка шланга) и закрепляемый червячным хомутом. Датчик на опорах располагают так, чтобы верхняя ЯИД была направлена вверх.

Суммы грузов, устанавливаемых на грузоприемное устройство манометра, и значение соответствующего им избыточного давления Рм, кгс/см2 (кПа), создаваемого манометром, приведены в таблице 2 для трех диапазонов гидростатического давления датчика. Длина ЧЭ датчика Гуэ и диапазон измерений гидростатического давления, соответствующий Рчэ-приведены в паспорте на датчик.

Масса грузов, поставляемых с манометром, подогнана под конкретное значение сечения поршня, поэтому при работе с манометром необходимо использовать грузы только из набора, поставляемого с ним.

Задавая давление манометром (см. таблицу 2), создают избыточное давление Рм-Определение погрешности проводят в пяти точках, близких к 0, 25, 50, 75 и 100% от диапазона измерений, при атмосферном давлении окружающей среды.

Таблица 2

|

Длина ЧЭ Рчэ (диапазон измерений давления) |

Сумма грузов, устанавливаемых на грузоприемное устройство манометра, и соответствующее им избыточное давление манометра Рм, кгс/см2 (кПа) | ||||

|

, от 1500 до 2650 мм (от 0 до 18,7 кПа) |

0(0) |

0,05 (4,9033) |

0,10 (9,8066) |

0,15 (14,710) |

- |

|

от 2651 до 4100 мм (от 0 до 30,8 кПа) |

0(0) |

0,10 (9,8066) |

0,15 (14,7100) |

0,25 (24,517) |

0,30 (29,420) |

|

от 4101 до 6000 мм (от 0 до 61,6 кПа) |

0(0) |

0,15 (14,7100) |

0,30 (29,420) |

0,45 (44,130) |

0,60 (58,840) |

Записывают показания датчика «Давл. ГС, кПА», выводимые на индикатор контроллера, и рассчитывают абсолютную погрешность для каждого значения задаваемого давления при прямом и обратном ходах ЛРгд, Па, по формуле:

ЛРГд = (Ргд-Рм)-1000, ; (10g

где РГд - значение гидростатического давления, измеренное датчиком, кПа;

Рм — давление, создаваемое манометром в соответствии с таблицей 2, кПа.

Пределы абсолютной погрешности измерений гидростатического давления при прямом и обратном ходе должны быть равны:

-

- ±20,4 Па - при диапазоне измерений от 0 до 18,7 кПа и длине ЧЭ датчика от 1500 до 2650 мм (паспортные значения);

-

- ±33,6 Па - при диапазоне измерений от 0 до 30,8 кПа и длине ЧЭ датчика от 2651 до 4100 мм (паспортные значения);

-

- ±67,2 Па - при диапазоне измерений от 0 до 61,6 кПа и длине ЧЭ датчика от 4101 до 6000 мм (паспортные значения).

-

6.3.5 Определение относительной погрешности измерений плотности и массы (только при наличии в составе системы датчиков ДУУ6)

Данная операция проводится только при первичной поверке на предприятии-изготовителе.

Определение проводится для двух типов поплавков. В соответствии с РО на контроллер для каждого измерительного канала массы системы вводят следующие параметры.

Параметры, не зависящие от типа поплавка:

-

- g -ускорение свободного падения, м/с2 (для Москвы принимается равным 9,8156 м/с2);

-Нт - высота резервуара (меры вместимости, измеряемая от крышки люка), м, принимается равной Рчэ~ Нуф\

-

- Нуф - высота установочного фланца датчика, мм, паспортное значение датчика;

-

- Ист ~ температура измерения высоты резервуара Нт, °C, принимается равной 20 °C;

-

- Ьчэ - длина ЧЭ датчика, м, паспортное значение датчика;

-

- ачэ -коэффициент линейного расширения материала ЧЭ датчика, 1/°С, принимается равным 12,5Ч0_б 1/°С;

-

- у - коэффициент скорости звука, 1/°С, принимается равным 0,000165 /°C;

-

- число усреднений для расчёта уровней, принимается равным 0;

-

- Wi - вес бита АЦП измерения давления 1, кПа/бит, паспортное значение датчика;

-

- Рем/ - начальное смещение датчика давления 1, кПа/бит, паспортное значение датчика;

-

- W2 - вес бита АЦП измерения давления 2, кПа/бит, паспортное значение датчика;

-

- Рсм2 ~ начальное смещение датчика давления 2, кПа/бит, паспортное значение датчика;

-

- Няид- смещение ЯИД от нижнего конца датчика, м, паспортное значение датчика;

-кт - коэффициент типа меры вместимости, принимается равным 2 (горизонтальный);

-

- trp -температура градуировки резервуара, °C, принимается равной температуре стенки резервуара, вычисленной контроллером;

-

- тип продукта - товарная нефть;

-

- градуировочную таблицу резервуара с приращением 10,00 мэ на каждую 0,01м уровня, записываемую в контроллер при выпуске из производства.

Параметры, зависящие от типа поплавка.

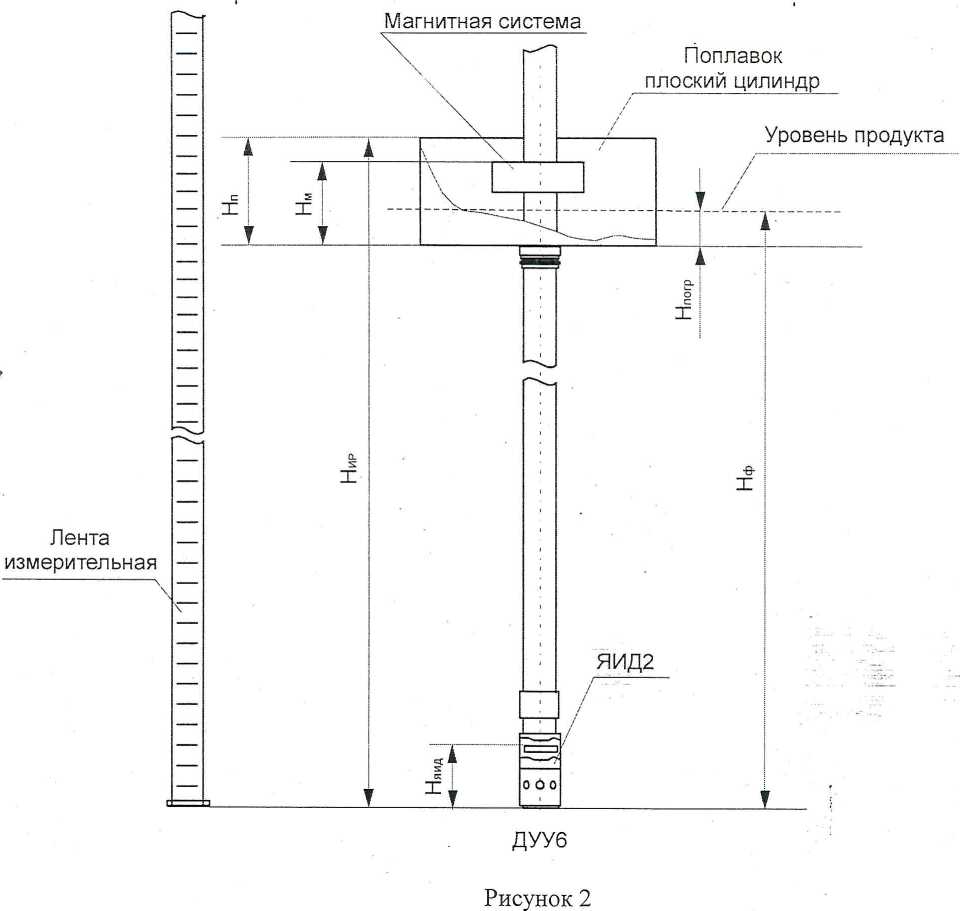

Для поплавка типа I 0130x62 в виде плоского цилиндра (см. рисунок 2):

-

- Нп - высота поплавка, мм, принимается равной 35;

-

- Рпопл - плотность поплавка датчика, кг/м3, принимается равной 450 кг/м3;

-

- Нм -смещение магнитной системы поплавка датчика относительно нижней кромки поплавка, мм, принимается равным 23;

-

- все секции выключателя S1, находящегося- на плате датчика, установить в положение OFF, после этого снять питание с датчика и через несколько секунд подать вновь.

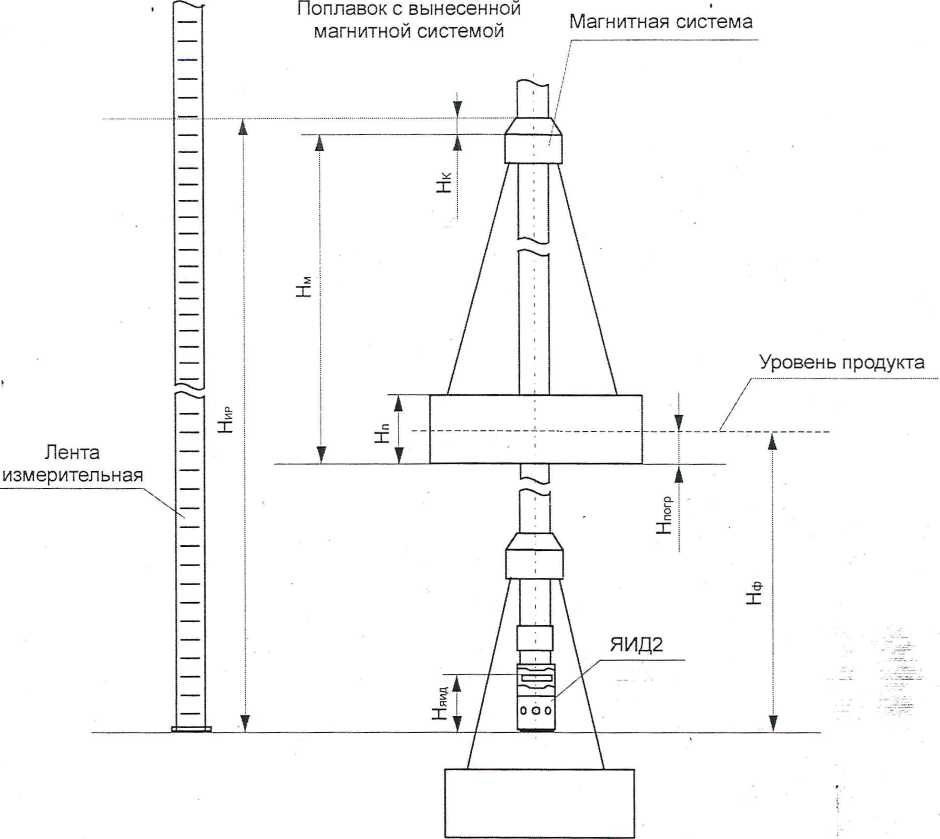

Для поплавка типа I 0130x398 с вынесенной магнитной системой (см. рисунок 3):

-

- Нц - высота поплавка, мм, принимается равной 60;

-

- Рпопл - плотность поплавка датчика, кг/м3, принимается равной 450 кг/м3;

-

- Нм - смещение магнитной системы поплавка датчика относительно нижней кромки поплавка, мм, принимается равным 387;

-

- Нк - высота конической втулки, мм, принимается равной 11;

-

- надеть на конец датчика поплавок типа I 0§Ох2О1 (см. рисунок 3);

-

- секцию 4 выключателя S1, находящегося на плате датчика, установить в положение ON, остальные секции в положение OFF, после/этого снять питание с датчика и через несколько секунд подать вновь.

ДУУ6-1

Рисунок 3 /

Поверку проводят, установив по ленте измерительной значение уровня НИр при котором величина Нф должна быть больше Нмин- Нмин вычисляется контроллером и выводится на индикатор.

Для поплавка типа I 0130x62 в виде плоского цилиндра значение берется из таблицы 3, а для поплавка I 0130x398 с вынесенной магнитной системой из таблицы 4.

Таблица 3

|

Задаваемые параметры |

Расчетные параметры | |||||

|

Нир, м |

Ргс |

Нф, м |

Рп, кг/м3 |

р15, кг/м3 |

М, т | |

|

кг/см2 |

кПа | |||||

|

1,0 |

0,05 |

4,9033 |

0,9963 |

503,690 |

514,494 |

0,501811 ' |

|

2,0 |

0,15 |

14,7100 |

1,9868 |

756,023 |

763,282 |

1,502034 |

|

3,0 |

0,25 |

24,5166 |

2,9846 |

838,126 |

844,682 |

2,501492 |

|

4,0 |

0,30 |

29,4200 |

3,9869 |

752,636 |

759,928 |

3,000651 |

|

5,0 |

0,40 |

39,2266 |

4,9846 |

802,460 |

809,305 |

3,999964 |

|

6,0 |

0,45 |

44,1299 |

5,9869 |

751,522 |

758,825 |

4,499279 |

Таблица 4

|

Задаваемые параметры |

Расчетные параметры | |||||

|

Нир, м |

Ргс |

НФ. м |

рп, кт/м3 |

р/5, кг/м3 |

М, т | |

|

кг/см2 |

кПа | |||||

|

1,0 |

0,05 |

4,9033 |

0,6371 |

789,675 |

796,629 |

0,503098 |

|

2,0 |

0,10 |

9,8066 |

1,6468 |

608,335 |

617,324 |

1,001826 |

|

3,0 |

0,20 |

19,6133 |

2,6384 |

758,629 |

765,864 |

2,001590 |

|

4,0 |

0,3 |

29,42 |

3,6357 |

825,424 |

832,081 |

3,000979 |

|

5,0 |

0,35 |

4,6386 |

754,579 |

761,853 |

3,500203 | |

|

6,0 |

0,45 |

44,1299 |

5,6367 |

798,243 |

805,123 |

4,499489 |

Нир выставлять по верхнему срезу поплавка (см. рисунки 2, 3).

При помощи манометра для каждого значения НИр, задают величину давления. Для поплавка типа 10130x62 в виде плоского цилиндра значения берут из таблицы 3, а для поплавка типа I 0130x398 с вынесенной магнитной системой из таблицы 4.

Для таблицы 3 значения фактического уровня Нф, м, плотности продукта рп, кг/м3 и глубины погружения поплавка НПогр, м, вычисляются решением системы уравнений

= 77# +#д-~ Н. sorp

, Т ,7 РлОЛЛЛ 7 7

1 Л ЛОРР - ' ил

Рл

р

Для таблицы 4 Нф, м, рп, кг/м3 и НПогр, м, вычисляются решением системы уравнений

Нлр ~ К# Hsorp + hjyi+ Н Р

< НЛОГР = 2,426 ■ 10"3 + р-™™л . - 2,672 ■ 10’3),

Рл

(12)

кг/м3, определяется

Плотность продукта, приведенная к температуре 15 °C, р15, решением уравнения

■е"'

fi-it+KfilS

fis )

где Ко = 613.97226, К/ = 0 - коэффициенты для нефти по МИ 2632-2001.

Масса продукта вычисляется по следующей методике:

- определяется объем продукта по градуировочной таблице резервуара VrP, м3, на измеренном уровне Нф

Vrp = Ря +

С Нф - Hqkp ) * ( Vh+i - Ря) ■

(14)

где Нокр - ближайшее к Нф меньшее значение уровня градуировочной таблицы резервуара, м (значение уровня, округленное с точностью 0,01 м);

Vh -значение объема из градуировочной таблицы, соответствующее значению уровня Нокр, м3;

Ря+7 - значение объема из градуировочной таблицы, следующее за значением объема VH, м3;

Д - шаг градуировочной таблицы равный 0,01 м.

-

- рассчитывается фактический объем продукта Рф, mj

Уф = У1Т*(1 + Ъ*^Р*(Д7-ггр))

(15)

5

где кт = 2, коэффициент для горизонтального резервуара.

-

- определяется значение массы продукта М, кг, по формуле:

(16)

В каждой точке записывают по показаниям индикатора контроллера измеренные значения следующих параметров:

-

- Ризм - измеренное значение плотности продукта, кг/м3;

-

- Мизм - измеренное значение массы, т.

Для каждой точки рассчитывают значения погрешностей измеряемых параметров. За абсолютную погрешность принимается наибольшее Полученное значение.

Относительную погрешность измерений плотйости 8р, %, вычисляют по формуле:

xl0Q(17)

где ррасч -расчетное значение плотности из таблиц 3 или 4, кг/м3, соответствующее измеряемому значению Нф-

Относительную погрешность измерений массы 8М , %, вычисляют по формуле:

(18)

где Мрасч — расчетное значение массы из таблиц 3 или 4, т, соответствующее измеряемому значению Нф (фактическому уровню с учетом влияния величины погружения поплавка, плотности продукта и температуры).

Пределы допускаемой относительной погрешности измерений плотности системой должны быть равны ±0,4 %.

Пределы допускаемой относительной погрешности измерений массы системой должны быть равны ±0,5 %.

-

6.3.6 Определение абсолютной погрешности токовых выходов контроллера из состава системы

Для каждого токового выхода в соответствии с РО задают:

-

- значение параметра настройки “ноль процентов параметра, привязанного к токовому выходу, Ро” равным нижней границе выбранного диапазона токового выхода, мА;

-

- значение параметра настройки “сто процентов параметра, привязанного к токовому выходу, Pioo” равным верхней границе выбранного диапазона токового выхода, мА;

-

- значение параметра настройки “привязка токового выхода” равным “нет привязки”.

В соответствии с РО, последовательно устанавливая в ручном режиме на проверяемом токовом выходе значения тока, равные 10, 25, 50, 75 и 100% диапазона, фиксируют соответствующие им показания на дисплее калибратора тока.

Абсолютная погрешность определяется как разность между задаваемыми контроллером и фиксируемыми по калибратору электрических сигналов типа UPS-III значениями тока.

Данную проверку выполняют для всех диапазонов токовых выходов контроллера.

Пределы допускаемой абсолютной погрешности выходных токовых сигналов должны быть равны ±15 мкА.

-

6.3.7 Определение абсолютной погрешности токовых входов контроллера из состава системы

Определение выполняется только в том случае, если в составе контроллера присутствуют модули МВБ 3. .....

Для каждого токового входа в соответствии с РО задают:

-

- значение параметра настройки “ноль процентов диапазона токового входа” равным нижней границе выбранного диапазона токового входа, мА;

-

- значение параметра настройки “сто процентов диапазона токового входа” равным верхней границе выбранного диапазона токового входа, мА.

В соответствии с РО, последовательно устанавливая на выходе калибратора электрических сигналов типа UPS-III значения тока, равные 10, 25, 50, 75 и 100 % диапазона, фиксируют соответствующие им показания на дисплее контроллера.

Абсолютная погрешность определяется как разность между задаваемыми калибратором и фиксируемыми контроллером значениями тока. /

Данную проверку выполняют для всех диапазонов токовых входов контроллера.

Пределы допускаемой абсолютной погрешности токовых входов контроллера из состава системы должны быть равны ±15 мкА.

6.4 Определение погрешности ПК системы без демонтажа с мер вместимости

6.4.1 Определение погрешности ИК уровня

Если среда, где установлены датчики системы, соответствует требованиям настоящего документа, и измеряемый продукт допускает разгерметизацию меры вместимости (продукт не является токсичным и кипящим при атмосферном давлении. и температуре окружающей среды, в мере вместимости отсутствует избыточное давление),' допускается проводить проверку погрешности ИК уровня непосредственно на мере вместимости (без демонтажа датчиков). При этом поверхность измеряемого продукта должна быть спокойной

Провести два измерения уровня Нир, м, рулеткой с грузом с учетом температурной поправки на существующем уровне продукта в мере вместимости.

Измерительную ленту с грузом следует опускать медленно до касания лотом днища или опорной плиты, при этом:

-

- не допускать отклонения лота от вертикального положения;

* 18

-

- не задевать за внутреннее оборудование резервуара;

-

- не допускать ударов лотом о днище резервуара:

Лента рулетки должна находиться все время в натянутом вертикальном состоянии. Измерения проводят при установившемся уровне. Показания отсчитывают с точностью до 1 мм. Результаты измерений не должны отличаться более, чем на 2 мм. В качестве результата измерения уровня принимают их среднее значение с округлением результата до 1 мм.

Записать значение уровня с индикатора контроллера системы Ну, м, и рассчитать значение абсолютной погрешности по формуле (2).

Пределы допускаемой абсолютной погрешности ИК уровня приведены в таблице 5.

Таблица 5

|

Тип датчика |

Пределы допускаемой абсолютной погрешности ИК уровня, мм | |

|

основной |

дополнительной | |

|

ДУУ2М исполнения 0 с поплавками I, II или IV |

±3 |

±2 |

|

ДУУ2М исполнения 1 с поплавком типа I |

±1 (±2, ±3 по заказу) |

±2 |

|

ДУУ2М исполнения 1 с поплавками типа II или IV |

±2 |

±2 |

|

ДУУ2М с поплавками типа III или V |

±5 |

±5 |

|

ДУУ6 |

±1 |

±1 |

|

РДУ1-0(0А, 2, 2А) |

±6 |

±6 |

|

РДУ1-1(1А, 3, ЗА) |

±1 (±2, ±4 по заказу) |

±1 (±2, ±4 по заказу) |

|

РДУЗ-00(01, 20, 41) |

±6 |

±зД |

|

РДУЗ-10(30) |

±1 (±2, ±4 по заказу) |

±0,5 (±1, ±2 по заказу) |

|

Р ДУ 3-40 |

±2 (±4 по заказу) |

±1 (±2 по заказу) |

|

УТР1 с длиной ЧЭ от 1500 до 3000 мм |

±10 |

i±10 |

|

УТР1 с длиной ЧЭ от 3001 до 15000 мм |

±5 |

. ±5 |

|

Примечание - Значения пределов допускаемой абсолютной дополнительной погрешности ИК уровня для датчиков ДУУ6 приведены во всем диапазоне рабочих температур, для остальных датчиков - на каждые 10 °C. | ||

6.4.2 Определение погрешности ИК температуры для систем с датчиками ДУУ2М и ДТМ2 осуществляется следующим образом:

-

- система работает на объекте в штатном режиме;

-

- с помощью пробоотборника отбираются пробы продукта согласно ГОСТ 2517-85 с уровней, вде находятся интегральные термометры системы (определяется в соответствии с документацией на датчик) и, с помощью эталонного термометра, измеряется температура продукта Тэ;

-

- записываются показания температуры на индикаторе контроллера

-

- рассчитывается абсолютная погрешность измерения температуры по формуле (8). Пределы допускаемой абсолютной погрешности ИК температуры должны быть равны:

-

- ±2,0 °C для датчиков ДУУ2М и ДТМ2-0(0А) в диапазоне измеряемых температур от минус 45 до минус 10 °C и для датчиков ДУУ2М и ДТМ2 в диапазоне измеряемых температур свыше +85 до +125 °C;

-

- ±0,5 °C для датчиков ДУУ2М и ДТМ2-0(0А) в диапазоне измеряемых температур свыше минус 10 до +85 °C и для датчиков ДТМ2-1(1А) в диапазоне измеряемых температур от минус 45 до +85 °C.

6.4.3 Определение погрешности ИК температуры, ИК плотности и ИК массы для системы с датчиками ДУУ6 осуществляется следующим образом:

-

- система работает на объекте в штатном режиме;

-

- уровень продукта в мере вместимости должен быть не менее Нмин,

-

- с помощью рулетки с грузом измеряется значение уровня Нир',

-

- с помощью пробоотборника отбираются пробы продукта согласно ГОСТ 2517-85 с уровней, где находятся интегральные термометры системы (определяется в соответствии с документацией на датчик), с помощью ареометра измеряется плотность рэ, с помощью эталонного термометра измеряется температура продукта Тз,

-

- записываются показания плотности, температуры и массы с индикатора контроллера в указанном выше установившемся режиме ризм, Тщ, Мизм;

-

- рассчитывается абсолютная погрешность измерения температуры по формуле (8).

-

- рассчитывается относительная погрешность измерения плотности 5Р, %, по формуле:

А

(19)

где рэ - значение плотности, измеренное эталонным ареометром, кг/м3.

-

- производится расчет массы на установившемся уровне Нир (формула (16) ГОСТ Р 8.595-2004);

-

- рассчитывается погрешность измерения массы 5м, %, по формуле (18).

Пределы допускаемой абсолютной погрешности ИК температуры должны быть равны ±0,5 °C.

Пределы допускаемой относительной погрешности измерений плотности должны быть равны ±0,4%.

Пределы допускаемой относительной погрешности измерений массы продукта в мерах вместимости должны быть равны ±0,50 % при массе продукта более 120 т и ±0,65 % при массе продукта до 120 т.

7. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

7.1. Результаты поверки системы оформляют протоколом произвольной формы.

-

7.2. При положительных результатах поверии оформляют свидетельство о поверке

установленной формы согласно ПР 50.2.006 с нанесением клейм по ПР 50.2.007 или делают соответствующую запись в паспорте. /

-

7.3. При отрицательных результатах поверки системы к применению не допускаются, выдают извещение о непригодности с указанием причин в соответствии с ПР50.2.006-94 и изъятия цх из обращения, свидетельство о поверке аннулируют, а имеющиеся оттиски доверительных клейм гасят.

Приложение А

(обязательное)

Схема измерений уровня (ВГП) датчиком УТР1 при помощи ленты измерительной

УроВнемер УТР1-О(1)

Блок натяжения ленты измеоительной

ОтрахаоШ экран

Блок натяжения троса

\\\\\\\\\

Гпуз натяжения троса

Гоуз натяжения ленты измерительной

Рисинук 1. Схема измерений уровня <ВГП) уровнемером ВГР1-ОС1) при помощи ленты измерительной (вид сбоку)

Капроновые нити повеса стержня

Блок подвесо стержня

czzzzz^zzzzzzz^z^zzzzzzzz^zzzzzzzizz.

s Стержень

'/////л

Утрахааш экран Блок натяжения ленты измерительной '

Гоиз натяжения ленты измерительной

Рисунок 2. Схема измерений уровня (ВГП) уровнемером УТР1-2 при помощи ленты измерительной (бив сбоку)

Рисунок 5. Схема измерений уровня (ВГП) уровнемером У1Р1 при помощи ленты измерительной (вид сверху)

Рисунок (. Отражавший экран /вид спереди)

Приложение В

(справочное)

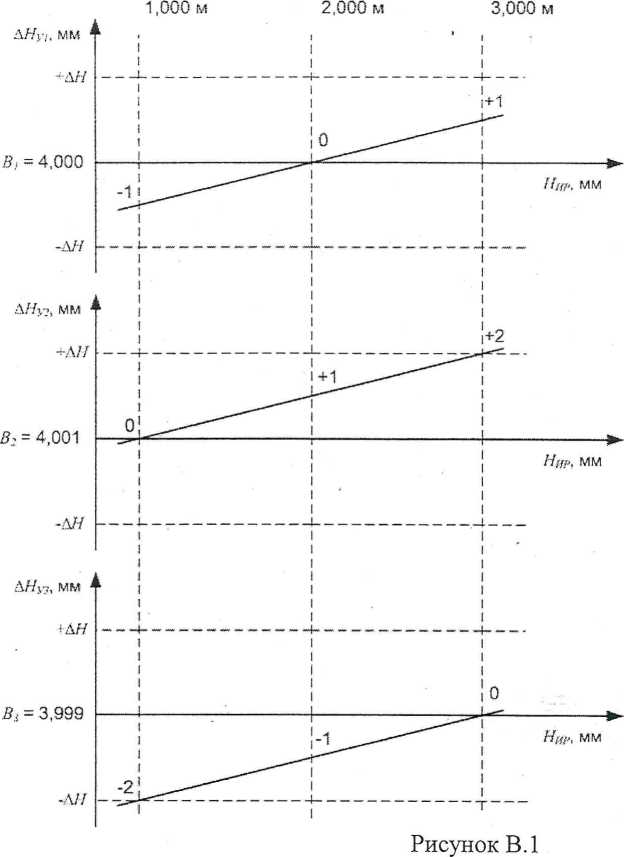

Пример определения правильности выбора высоты

Выставить высоту меры вместимости, равную длине ЧЭ датчика. Например, для датчика длиной 4 м записываем в контроллер В/ = 4,000 м.

Снять показания с индикатора контроллера системы при прямом и обратном ходе в точках, указанных в таблице В.1. Вычислить среднее значение уровня в этой точке. Рассчитать абсолютную погрешность по формуле (2).

Таблица В.1

|

Отметк •а НирМ |

Яу/, м (В/= 4,000) |

Яу2, м (В2 = 4,001) |

Ну3, м (5з = 3,999) |

ЛНу 1, мм |

ЛНу 2, мм |

ДНу 3, мм | ||||||

|

пр. ход |

обр. ход |

сред нее |

пр. ход |

обр. ход |

сред нее |

пр. ход |

обр. ход |

сред нее | ||||

|

1,000 |

0,99 8 |

1,00 0 |

0,99 9 |

0,99 9 |

1,001 |

1,000 |

0,99 7 |

0,99 9 |

0,998 |

-1 |

0 |

-2 |

|

2,000 |

1,99 9 |

2,00 1 |

2,00 0 |

2,00 0 |

2,002 |

2,001 |

1,99 .8 |

2,00 0 |

1,999 |

0 |

1 |

-1 |

|

3,000 |

3,00 0 |

3,00 2 |

3,00 1 |

3,00 1 |

3,003 |

3,002 |

2,99 9 |

3,00 1 |

3,000 |

1 |

2 |

0 |

Для Ну/ значение высоты В] = 4,000 м выбрано верно. Значения погрешности распределены равномерно, относительно оси. тз.

Для Ну2 значение высоты В2 - 4,001 м необходимо уменьшить на 1 мм, чтобы значения погрешности были распределены равномерно, относительно оси.

Для Нуз значение базы высоты Вз = 3,999 м необходимо увеличить на 1 мм, чтобы значения погрешности были распределены равномерно, относительно оси.

23