Методика поверки «СТЕНДЫ ТОРМОЗНЫЕ СТН» (МП АПМ 62-17)

УТВЕРЖДАЮ Генеральный директор ООО «Автонргресс-М»

А.С. Никитин

января 2018 г.

Москва. 2017 г.

Настоящая методика распространяется на стенды тормозные СТН, производства ООО «НСК», г. Жигулёвск Самарской области (далее - стенды) и устанавливает методику их первичной и периодических поверок.

Интервал между поверками - 1 год.

1 Операции поверкиПри проведении поверки должны выполняться операции, указанные в таблице 1. Таблица 1

|

Наименование испытаний |

Номер пункта документа по поверке |

Проведение операций при | |

|

первичной поверке |

периодической поверке | ||

|

Внешний осмотр |

7.1 |

Да |

Да |

|

Опробование |

7.2 |

Да |

Да |

|

Определение средних диаметров опорных роликов |

7.3 |

Да |

Да |

|

Идентификация программного обеспечения |

7.4 |

Да |

Да |

|

Определение метрологических характеристик |

7.5 |

- |

- |

|

Определение относительной погрешности измерений тормозной силы колеса |

7.5.1 |

Да |

Да |

|

Определение относительной погрешности измерений усилия на органах управления |

7.5.2 |

Да |

Да |

|

Определение относительной погрешности измерений усилия вталкивания сцепного устройства |

7.5.3 |

Да |

Да |

|

Определение относительной погрешности измерений массы транспортного средства, приходящейся на ось |

7.5.4 |

Да |

Да |

|

Определение относительной погрешности измерения давления сжатого воздуха |

7.5.5 |

Да* |

Да* |

|

* - при наличии манометра в комплекте поставки стенда | |||

2 Средства поверки

При проведении поверки должны применяться эталоны и вспомогательные средства, приведенные в таблице 2.

Таблица 2

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

7.3 |

Рулетка измерительная металлическая UM3M, (0 - 3000) мм, КТ 3 (per. № 67910-17) |

|

7.5.1 |

Рабочий эталон 2-го разряда по ГОСТ 8.640-2014 - динамометр (1-10) кН, ПТ ±0,45 % Рабочий эталон 2-го разряда по ГОСТ 8.640-2014 - динамометр (1 - 50) кН, ПГ ±0,45 % Рабочий эталон 2-го разряда по ГОСТ 8.640-2014 - динамометр (10 - 100) кН, ПГ ±0,45 % Калибровочное приспособление |

|

7.5.2 |

Рабочий эталон 2-го разряда по ГОСТ 8.640-2014 - динамометр (10 - 1000) Н, ПГ ±0,45 % |

|

7.5.3 |

Рабочий эталон 2-го разряда по ГОСТ 8.640-2014 - динамометр (1-10) кН, ПГ ±0,45 % |

|

7.5.4 |

Рабочий эталон 2-го разряда по ГОСТ 8.640-2014 - динамометр (1-10) кН, ПГ ±0,45 % Рабочий эталон 2-го разряда по ГОСТ 8.640-2014 - динамометр (10 -100) кН, ПГ ±0,45 % |

|

7.5.5 |

Рабочий эталон 4-го разряда по ГОСТ Р 8.802-2012 - манометр деформационный (0-1) МПа, КТ 1,0 |

К проведению поверки допускаются лица, изучившие эксплуатационные документы на стенды, имеющие достаточные знания и опыт работы с ними и аттестованные в качестве поверителя в установленном порядке.

4 Требования безопасности-

4.1 Перед проведением поверки следует изучить техническое описание и инструкцию по эксплуатации на поверяемый стенд и приборы, применяемые при поверке.

-

4.2 К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

4.3 Перед проведением поверки должны быть выполнены следующие работы:

-

- все детали стенда и средств поверки должны быть очищены от пыли и грязи;

-

- поверяемый стенд и приборы, участвующие в поверке должны быть заземлены.

-

5.1 При проведении поверки должны соблюдаться следующие нормальные условия измерений:

-

- температура окружающей среды, °C 20±5;

-

- относительная влажность воздуха, % не более (60±20);

-

- атмосферное давление, кПа (мм рт. ст.) 84,0-406,7 (630..800).

-

5.2 Если до проведения поверки стенд находился в других климатических условиях, то перед началом поверки он должен быть выдержан в требуемых рабочих условиях не менее 24 часов, а после воздействия повышенной влажности - не менее 48 часов.

-

5.3 При проведении поверки стенд не должен подвергаться воздействию вибраций, сотрясений, сильных электрических и магнитных полей, которые могут повлиять на результаты измерений.

Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

- проверить наличие действующих свидетельств о поверке на средства поверки;

-

- стенд должен быть установлен в соответствии с инструкцией по установке изготовителя;

-

- стенд и средства поверки привести в рабочее состояние в соответствии с их эксплуатационной документацией;

-

- стенд и средства поверки должны быть выдержан в испытательном помещении не менее 1 часа;

-

- для стенда должна быть выполнена процедура калибровки измерительных датчиков согласно технической документации изготовителя.

-

7.1 Внешний осмотр

При внешнем осмотре должно быть установлено соответствие стенда следующим требованиям:

-

- наличие маркировки (наименование или товарный знак изготовителя, тип и заводской номер);

-

- комплектность должна соответствовать разделу «Комплект поставки» Руководства по эксплуатации;

-

- отсутствие механических повреждений и коррозии корпуса, рабочих поверхностей ходовых роликов, и других конструктивных элементов;

-

- отсутствие механических повреждений и загрязнений сигнальных индикаторов, экрана дисплея, а также других повреждений, затрудняющих отсчет показаний и влияющих на их характеристики;

-

- наличие четких надписей и отметок на органах управления.

-

7.2 Опробование

Опробование стенда производится следующим образом:

-

- включить стенд выключателями СЕТЬ и УЗО, расположенными на силовой панели стойки управления. При этом должны загореться три светодиода ФАЗА LI, L2, L3.

-

- проверить работу отдельных узлов стенда с помощью программного обеспечения персонального компьютера из комплекта поставки стенда в режиме "ПРОВЕРКА ОБОРУДОВАНИЯ" в соответствии с и.2.4 руководства по эксплуатации на поверяемый стенд.

Стенд должен при опробовании воспроизводить режимы и параметры в соответствие с эксплуатационной документацией на него.

-

7.3 Определение средних диаметров опорных роликов

Определение средних диаметров опорных роликов осуществляется в следующей последовательности:

-

- отметить точки измерений на поверхности роликов фломастером. Для этого фломастер на выбранной точке фиксируется посредством штатива с магнитным держателем. Ролик медленно вращается вручную, так чтобы фломастер вёл одну линию вокруг окружности ролика;

-

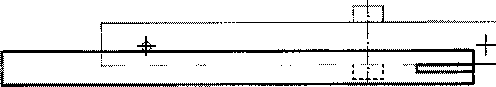

- измерить с помощью рулетки измерительной металлической диаметры dl, d2 и d3. Измерения проводятся рулеткой на двух ходовых роликах по одному из каждой пары. Точки, в которых по длине ролика, следует измерять длины окружностей и рассчитывать диаметры dl, d2 и d3, выбираются в соответствии с рис. 1. Результаты измерений диаметров dl, d2 и d3 для каждого ходового ролика заносятся в протокол поверки.

/

S''

S

/, = (

/. = 0,25 /

151

1,- 0,751

Рис. 1.

Точки измерений для di, йг и йз

Диаметр ролика определить по формуле:

где - li - длина окружности, мм;

- рассчитать для каждого исследуемого ролика эффективный диаметр ролика deff и средний диаметр ролика dm согласно следующим уравнениям:

t/eff = 0,1 d\ + 0,8 di + 0,1 di

dm = t/eff - Ггаи (mm)

где: Ггаи - высота неровностей профиля (за величину высоты неровностей профиля принимается удвоенная усредненная высота профиля покрытия роликов).

Высота неровностей профиля опорных роликов стендов СТН 1500, СТН 3000М.01 и СТН 3000М.02 составляет 2 мм, стендов СТН 13000.02 - 2,5 мм, у остальных стендов высота неровностей профиля опорных роликов составляет 3 мм.Средний диаметр ролика dm должен находиться в пределах:

-

- (137,5 - 138,5) мм - для стендов СТН 1500, СТН 3000М.01, СТН 3000М.02;

-

- (199,5 - 200,5) мм - для стенда СТН 3500;

-

- (206,5 - 207,5) мм - для стендов СТН 3500М, СТН 16000.02, СТН 18000, СТН 10000;

-

- (201,5 - 202,5) мм - для стендов СТН 6000;

-

- (144 - 145) мм-для стенда СТН 13000.02;

-

- (171,5 - 172,5) мм - для стенда СТН 16000.01.

-

- (202 - 203) мм-для стендов СТН 13000.01;

-

7.4 Идентификация программного обеспечения

При проведении идентификации программного обеспечения (далее - ПО) необходимо включить стенд согласно руководству по эксплуатации.

Идентификация ПО осуществляется при запуске ПО персонального компьютера из комплекта поставки стенда. При этом на экране дисплея отображается наименования ПО и номер версии.

Наименование и номер версии ПО должен соответствовать, указанному в таблице 3 Таблица 3 - Идентификационные данные программного обеспечения

|

Идентификационное наименование ПО |

СТН |

|

Номер версии (идентификационный номер ПО), не ниже |

10.0 |

-

7.5 Определение метрологических характеристик

-

7.5.1 Определение относительной погрешности измерений тормозной силы колеса

-

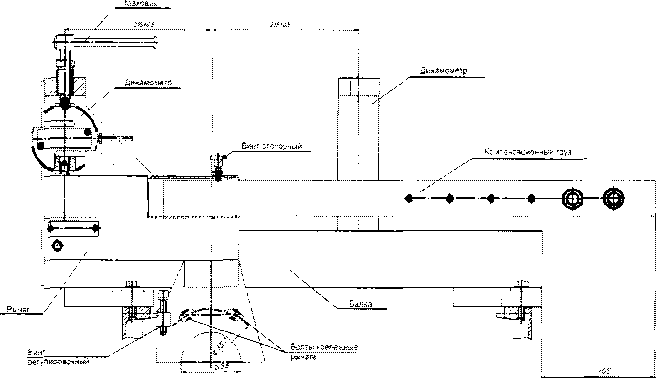

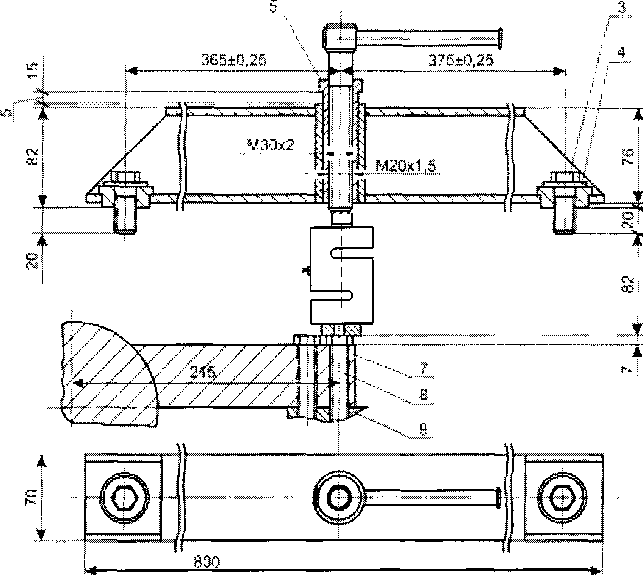

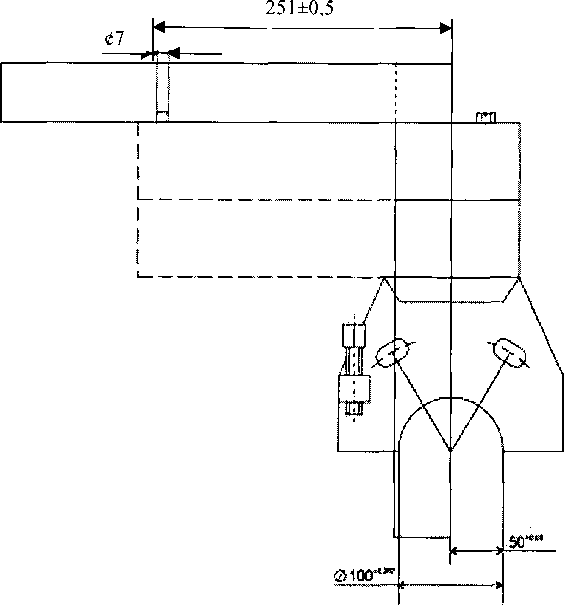

7.5.1.1 Для стендов модификаций СТН 3000М.01, СТН 3000М.02 и СТН 1500 поверку производят следующим образом (см. Рис. 1а):

-

-

а) в режиме "ПРОВЕРКА ОБОРУДОВАНИЯ" в меню "УТИЛИТЫ" выбирают режим "ДАТЧИКИ ТОРМ. СИЛЫ";

б) снимают верхнюю крышку блока роликов;

в) устанавливают на правый мотор - редуктор рычаг калибровочного приспособления -рычага поверочного - в направлении заезда АТС (габаритные и установочные размеры рычага приведены в Приложении А)

г) перемещением компенсационного груза добиваются равновесия плеч рычага, контролируют с помощью уровня брускового горизонтальность установки плеч рычага. Фиксируют положение компенсационного груза стопорным винтом;

д) вращением регулировочного винта добиваются горизонтального положения рычага, контролируя его горизонтальность по индикатору уровня брускового;

е) фиксируют положение рычага затяжкой крепящих его крепежных болтов;

ж) устанавливают на блок роликов балку из комплекта рычага поверочного и закрепляют ее с помощью болтов. Балка должна быть установлена параллельно рычагу;

з) между винтом нагрузки балки и рычагом устанавливают эталонный динамометр. Динамометр устанавливают так, чтобы его центрирующее отверстие совпало с направляющим штифтом рычага. Винт нагрузки не должен нагружать динамометр, показания по шкале динамометра должны соответствовать отсутствию нагрузки на рычаге;

и) ослабляют стопорный винт. Перемещением компенсационного груза добиваются, чтобы значение тормозной силы, отображаемое на мониторе ПК стенда, составило (0,0±0,1) кН. Фиксируют положение компенсационного груза стопорным винтом;

к) вращая винт нагрузки при помощи маховика и контролируя нагрузку по эталонному динамометру, задают усилие, соответствующее тормозной силе равной 500Н, 1000Н, 2000Н, 3000Н и т.д. (см. таблицу 3).

Расчет значений тормозных сил колеса, которые должны быть установлены по шкале эталонного динамометра, выполняется по формуле:

где F3 - показания по шкале эталонного динамометра, Н;

F„3m - измеренные значения тормозной силы колеса, Н; = M-g-Y,,

где у - удельная тормозная сила: легковые ТС ул = 0,53, грузовые ТС уг = 0,46, g= 9,81 м/с2 - ускорение свободного падения; М - масса, приходящая на колесо, кг;

R = 0,5 dm - радиус ролика, значение величины должно быть измерено в процессе поверки стенда мм;

L - плечо рычага, мм;

R = 69 мм, радиус ролика;

L = 215 мм, плечо рычага

Результаты расчета сведены в таблицу 3.

Таблица 3

|

Значение тормозной силы колеса (Fn3M), Н |

Показания по шкале эталонного динамометра (F3), Н | |

|

Модификация стенда |

СТН 1500 |

СТН 3000М.01 СТН 3000М.02 |

|

500 |

160 |

- |

|

1000 |

320 |

320 |

|

2000 |

640 |

640 |

|

3000 |

960 |

960 |

|

5000 |

1600 |

1600 |

|

6000 |

- |

1920 |

|

8000 |

- |

2560 |

|

10000 |

- |

3200 |

Значения силы, отображаемые на мониторе компьютера, записывают в протокол.

Относительную погрешность измерений тормозной силы колеса определяют по

|

формуле: |

6. = ^'' F400%, F3 где 5i - значение относительной погрешности измерений тормозной силы колеса, % Бизм - измеренные значения тормозной силы колеса, Н Бэ - значение тормозной силы колеса по эталонному динамометру, Н. |

л) повторяют пункт к) для всех значений тормозной силы из таблицы 3 не менее 5 раз;

м) повторяют пункты в) - л) для левого мотор - редуктора, для чего: устанавливают рычаг в том же направлении, как для правого мотор - редуктора, винт нагрузки с маховиком переставляют на кронштейн, между винтом нагрузки и рычагом устанавливают эталонный динамометр.

н) убирают с блока роликов балку, рычаг, динамометр; устанавливают верхнюю крышку.

Примечание.

Для СТН 3000М.02 поверку производят отдельно для левого и правого блоков роликов.

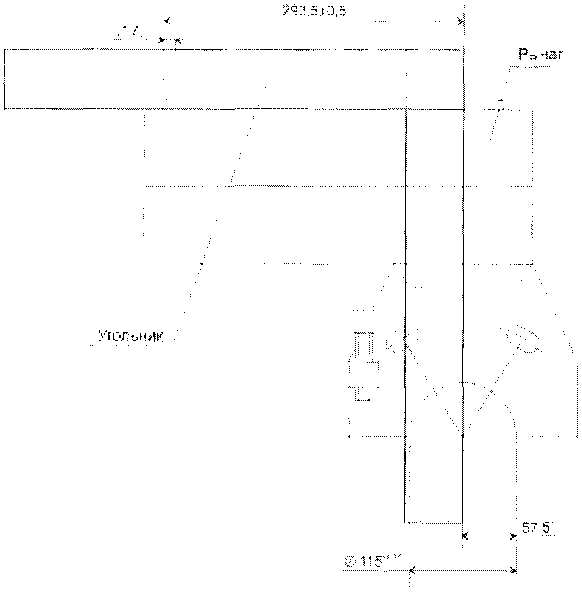

Рисунок 1а. Рычаг поверочный для поверки датчиков тормозной силы стендов СТН 3000М.01; СТН 3000М.02, СТН 1500

Относительная погрешность измерений тормозной силы колеса не должна превышать ±3,0 %.

-

7.5.1.2. Для стендов модификаций СТН 3500, СТН 3500М, СТН 6000 поверку производят следующим образом:

а) в режиме "ПРОВЕРКА ОБОРУДОВАНИЯ" в меню "УТИЛИТЫ" выбирают режим "ДАТЧИКИ ТОРМ. СИЛЫ";

б) снимают верхнюю крышку блока роликов;

в) устанавливают на правый мотор-редуктор рычаг калибровочного приспособления -рычага поверочного - в направлении заезда АТС (рис. 16). Габаритные и установочные размеры рычага приведены в Приложении Б (для СТН 3500М, СТН 3500 и СТН 6000)

г) перемещением компенсационного груза добиваются равновесия плеч рычага, контролируют с помощью уровня брускового горизонтальность установки плеч рычага. Фиксируют положение компенсационного груза стопорным винтом;

д) вращением регулировочного винта добиваются горизонтального положения рычага, контролируя его горизонтальность по индикатору уровня брускового;

е) фиксируют положение рычага затяжкой крепящих его крепежных болтов;

ж) устанавливают на блок роликов балку из комплекта рычага поверочного и закрепляют ее с помощью болтов. Балка должна быть установлена параллельно рычагу;

з) между винтом нагрузки балки и рычагом устанавливают эталонный динамометр. Динамометр устанавливают так, чтобы его центрирующее отверстие совпало с направляющим штифтом рычага. Винт нагрузки не должен нагружать динамометр, показания на шкале динамометра должны соответствовать отсутствию нагрузки на рычаге;

и) ослабляют стопорный винт. Перемещением компенсационного груза добиваются, чтобы значение тормозной силы, отображаемое на мониторе компьютера, составило (0,0±0,1) кН. Фиксируют положение компенсационного груза стопорным винтом;

к) вращая винт нагрузки при помощи маховика и контролируя нагрузку по динамометру, задают усилие, соответствующее тормозной силе, равной 2000Н, 4000 Н и т.д. (см. таблицу 4).

Нагрузка на динамометр вычисляется по формуле:

где где F3 - показания по шкале эталонного динамометра, Н; Бизм - измеренные значения тормозной силы колеса, Н;

R = 101мм, радиус ролика для СТН 6000;

R = 103,5 мм, радиус ролика для СТН 3500М;

R = 100 мм, радиус ролика для СТН 3500; L = 247,5 мм, плечо рычага.

Результаты расчета сведены в таблицу 4.

Таблица 4

|

Значение тормозной силы колеса (FH3M), Н |

Показания по шкале эталонного динамометра (F3), Н | ||

|

Модификация стенда |

СТН 6000 |

СТН 3500М |

СТН 3500 |

|

2000 |

- |

836 |

808 |

|

4000 |

1632 |

1673 |

1616 |

|

6000 |

2448 |

2510 |

2424 |

|

8000 |

- |

3345 |

3232 |

|

10000 |

- |

4182 |

4040 |

|

12000 |

4897 |

- |

- |

|

16000 |

6530 |

- |

- |

|

18000 |

7344 |

- |

- |

|

20000 |

8162 |

- |

- |

|

24000 |

9794 |

- |

- |

|

27000 |

11020 |

- |

- |

Значения силы, отображаемые на мониторе компьютера, записывают в протокол.

Относительную погрешность измерений тормозной силы колеса определяют по формуле:

е = .....Еэ 10QO/o

F,

где 31 - значение относительной погрешности измерений тормозной силы колеса, %

F„3m - измеренные значения тормозной силы колеса, Н

F3 - значение тормозной силы колеса по эталонному динамометру, Н.

л) повторяют пункт к) для всех значений тормозной силы из таблицы 4 не менее 5 раз;

м) повторяют пункты в) - л) для левого мотор - редуктора, для чего: устанавливают рычаг в том же направлении, как для правого мотор - редуктора, винт нагрузки с маховиком переставляют на кронштейн, между винтом нагрузки и рычагом устанавливают эталонный динамометр.

н) убирают с блока роликов балку, рычаг, динамометр; устанавливают верхнюю крышку.

КРОНШТЕЙН

[/ УРОВНЯ г винт / < ^СТОПОРНЫЙ

L

КОМПЕНСАЦИОННЫЙ

/груз.....(ПРОТИВОВЕС)

*Р-| ВИНТ НАГРУЗКИ | ИНДИКАТОР Ж' ДИНАМОМЕТР Д'

РЕГУЛИРОВОЧНЫЙ

винт

Рисунок 16 - Рычаг поверочный для поверки датчиков тормозной силы стендов СТН 3500, СТН 3500М, СТН 6000, СТН 10000, СТН 13000.01,

СТН 13000.02, СТН 16000.01

Относительная погрешность измерений тормозной силы колеса не должна превышать ±3,0 %.

|

1 Ь A f.............Т .О------j---Ер—| |

|

/ | / < |

рычаг/

БАНКА

|

/ | |

|

./ |

ffiSU. |

БОЛТЫ КРЕПЛЕНИЯ

РЫЧАГА

/

-

7.5.1.3. Для стендов модификации СТН 10000 проверку производят следующим образом:

а) в режиме "ПРОВЕРКА ОБОРУДОВАНИЯ" в меню "УТИЛИТЫ" выбирают режим "ДАТЧИКИ ТОРМ. СИЛЫ";

б) снимают верхнюю крышку блока роликов;

в) устанавливают на правый мотор-редуктор рычаг калибровочного приспособления -рычага поверочного - в направлении заезда АТС (рис. 16). Габаритные и установочные размеры рычага приведены в Приложении В;

г) перемещением компенсационного груза добиваются равновесия плеч рычага, контролируют с помощью уровня брускового горизонтальность установки плеч рычага. Фиксируют положение компенсационного груза стопорным винтом;

д) вращением регулировочного винта добиваются горизонтального положения рычага, контролируя его горизонтальность по индикатору уровня брускового;

е) фиксируют положение рычага затяжкой крепящих его крепежных болтов;

ж) устанавливают на блок роликов балку из комплекта рычага поверочного и закрепляют ее с помощью болтов. Балка должна быть установлена параллельно рычагу;

з) между винтом нагрузки балки и рычагом устанавливают эталонный динамометр. Динамометр устанавливают так, чтобы его центрирующее отверстие совпало с направляющим штифтом рычага. Винт нагрузки не должен нагружать динамометр, показания на шкале динамометра должны соответствовать отсутствию нагрузки на рычаге;

и) ослабляют стопорный винт. Перемещением компенсационного груза добиваются, чтобы значение тормозной силы колеса, отображаемое на мониторе компьютера, составило (0,0±0,1) кН. Фиксируют положение компенсационного груза стопорным винтом;

к) вращая винт нагрузки при помощи маховика и контролируя нагрузку по динамометру, задают усилие, соответствующее тормозной силе, равной 4000Н, 6000 Н и т.д. (см. таблицу 5).

Нагрузка на динамометр вычисляется по формуле:

F =—F

Э J изм. ’

где Бэ - показания по шкале эталонного динамометра, Н; Бизи - измеренные значения тормозной силы колеса, Н;

R = 103,5 мм, радиус ролика для стенда СТН 10000 L = 290 мм, плечо рычага для стенда СТН 10000

Результаты расчета сведены в таблицу 5.

Записывают значения, отображаемые на мониторе компьютера.

Относительную погрешность измерений тормозной силы колеса определяют по

|

формуле: |

S Fu„ F3100o/ F3 где 5i - значение относительной погрешности измерений тормозной силы колеса, % Бизм - измеренные значения тормозной силы колеса, Н Бэ - значение тормозной силы колеса по эталонному динамометру, Н. |

Таблица 5

|

Значение тормозной силы колеса (БИЗм), Н |

Показания по шкале эталонного динамометра (Рэ),Н |

|

4000 |

1428 |

|

8000 |

2855 |

|

12000 |

4283 |

|

16000 |

5710 |

|

20000 |

7138 |

|

23000 |

8209 |

|

25000 |

8922 |

л) повторяют пункт к) для всех значений тормозной силы из таблицы 5 не менее 5 раз;

м) повторяют пункты в) - л) для левого мотор - редуктора, для чего: устанавливают рычаг в том же направлении, как для правого мотор - редуктора, винт нагрузки с маховиком переставляют на кронштейн, между винтом нагрузки и рычагом устанавливают эталонный динамометр.

н) убирают с блока роликов балку, рычаг, динамометр; устанавливают верхнюю крышку.

Относительная погрешность измерений тормозной силы колеса не должна

превышать ±3,0 %.

-

7.5.1.4. Для стендов модификаций СТН 13000.01, СТН 13000.02 и СТН 16000.01 проверку производят следующим образом:

а) в режиме "ПРОВЕРКА ОБОРУДОВАНИЯ" в меню "УТИЛИТЫ" выбирают режим "ДАТЧИКИ ТОРМ. СИЛЫ";

б) снимают верхнюю крышку блока роликов;

в) устанавливают на правый мотор-редуктор рычаг калибровочного приспособления -рычага поверочного - в направлении заезда АТС (рис. 16). Габаритные и установочные размеры рычага приведены: для стендов СТН 16000.01 - в Приложении Г; для стендов СТН 13000.01 - в Приложении В; для стендов СТН 13000.02 - в Приложении Е;

г) перемещением компенсационного груза добиваются равновесия плеч рычага, контролируют с помощью уровня брускового горизонтальность установки плеч рычага. Фиксируют положение компенсационного груза стопорным винтом;

д) вращением регулировочного винта добиваются горизонтального положения рычага, контролируя его горизонтальность по индикатору уровня брускового;

е) фиксируют положение рычага затяжкой крепящих его крепежных болтов;

ж) устанавливают на блок роликов балку из комплекта рычага поверочного и закрепляют ее с помощью болтов. Балка должна быть установлена параллельно рычагу;

з) между винтом нагрузки балки и рычагом устанавливают эталонный динамометр. Динамометр устанавливают так, чтобы его центрирующее отверстие совпало с направляющим штифтом рычага. Винт нагрузки не должен нагружать динамометр, показания на шкале динамометра должны соответствовать отсутствию нагрузки на рычаге;

и) ослабляют стопорный винт. Перемещением компенсационного груза добиваются, чтобы значение тормозной силы, отображаемое на мониторе компьютера, составило (0,0±0,1) кН. Фиксируют положение компенсационного груза стопорным винтом;

к) вращая винт нагрузки при помощи маховика и контролируя нагрузку по динамометру, задают усилие, соответствующее тормозной силе, равной 2000 Н, 4000 Н, 8000 Н и т.д. (см. таблицу 6).

Нагрузка на динамометр вычисляется по формуле:

F =--F

Э L излк ’

где F-> - показания по шкале эталонного динамометра, Н; Бизи - измеренные значения тормозной силы колеса, Н;

R = 101 мм, радиус ролика для стенда СТН 13000.01, R = 72 мм, радиус ролика для стенда СТН 13000.02, R = 86 мм, радиус ролика для стенда СТН 16000.01, L = 290 мм, плечо рычага.

Результаты расчета сведены в таблицу 6.

Таблица 6

|

Значение тормозной силы колеса (БИзм), Н |

Показания по шкале эталонного динамометра (Еэ), Н | ||

|

Модификация стенда |

СТН 13000.01 |

СТН 13000.02 |

СТН 16000.01 |

|

2000 |

697 |

500 |

593 |

|

4000 |

1393 |

993 |

1186 |

|

8000 |

2786 |

1986 |

2372 |

|

12000 |

4180 |

2980 |

3560 |

|

16000 |

5572 |

3970 |

4745 |

|

20000 |

6966 |

4965 |

5930 |

|

23000 |

8010 |

5710 |

6820 |

|

26000 |

9055 |

6455 |

7710 |

|

30000 |

10455 |

7450 |

8897 |

|

36000 |

- |

- |

10676 |

|

40000 |

- |

- |

11862 |

Записывают значения, отображаемые на мониторе компьютера.

Относительную погрешность измерений тормозной силы колеса определяют по формуле:

8. ~F,10QO/

F3

где 8i - значение относительной погрешности измерений тормозной силы колеса, %

F„3M - измеренные значения тормозной силы колеса, Н F3 - значение тормозной силы колеса по эталонному динамометру, Н.

л) повторяют пункт к) для всех значений тормозной силы из таблицы 6 не менее 5 раз;

м) повторяют операции по в) - л) на левом мотор - редукторе (для стендов СТН 13000.01 и СТН 16000.01) и для другого блока роликов (для СТН 13000.02)

Примечание.

Для СТН 13000.02 поверку производят отдельно для левого и правого блоков роликов.

н) убирают с блока роликов балку, рычаг, динамометр; устанавливают верхнюю крышку.

Относительная погрешность измерений тормозной силы колеса не должна превышать ±3,0 %.

-

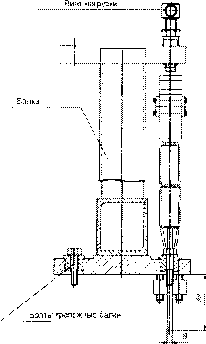

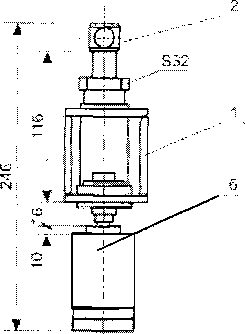

7.5.1.5. Для стендов модификаций СТН 16000.02, СТН 18000 проверку производят отдельно для левого и правого опорных роликовых устройств в соответствии с рис. 1в следующим образом:

а) в режиме "ПРОВЕРКА ОБОРУДОВАНИЯ" в меню "УТИЛИТЫ" выбирают режим "ДАТЧИКИ ТОРМ. СИЛЫ";

б) снимают верхнюю крышку блока роликов;

в) устанавливают на блок роликов рычаг поверочный (рис.1в) и закрепляют его с помощью болтов (поз. 3) к основанию блока роликов.

г) между маховиком нагрузки (поз. 2) рычага и кронштейном привода (поз. 7) устанавливают эталонный динамометр (поз. 6). Динамометр устанавливают так, чтобы его центрирующее отверстие совпало с направляющим штифтом болта крепления (поз. 8). Маховик нагрузки не должен нагружать динамометр, показания на шкале динамометра должны соответствовать отсутствию нагрузки на него.

д) вращая маховик нагрузки (поз. 2) со втулкой (поз. 5) и контролируя нагрузку по эталонному динамометру, задают усилие, соответствующее тормозной силе, равной 4000 Н, 12000 Н и т.д. (см. таблицу 7).

Показания динамометра вычисляют по формуле:

F,=~-F,a.

где F3 - показания по шкале эталонного динамометра, Н; Fhsm - измеренные значения тормозной силы колеса, Н; R = 103,5 мм, радиус ролика,

L = 215 мм, расстояние от оси вращения ролика до оси динамометра.

Результаты расчета сведены в таблицу 7.

1 - Рычаг; 2 - Маховик нагрузки; 3 - Болт крепления балки; 4 - Шайба; 5 - Втулка резьбовая; 6 - Динамометр; 7 - Кронштейн привода; 8 - Болт крепления балочного датчика;

9 - Балочный датчик

Рисунок 1в - Рычаг поверочный для поверки датчиков тормозной силы стендов СТН 16000.02, СТН 18000

Таблица 7.

|

Значение тормозной силы колеса (Fh3m), Н |

Показания по шкале эталонного динамометра (F3), Н | |

|

Модификация стенда |

СТН 18000 |

СТН 16000.02 |

|

4000 |

1926 |

1926 |

|

12000 |

5777 |

5777 |

|

18000 |

8665 |

8665 |

|

24000 |

11553 |

11553 |

|

27000 |

12998 |

12998 |

|

35000 |

16850 |

16850 |

|

40000 |

19256 |

19256 |

|

45000 |

21663 |

- |

|

55000 |

26477 |

- |

|

60000 |

28884 |

- |

Записывают значения, отображаемые на мониторе компьютера.

Относительную погрешность измерений тормозной силы колеса определяют по формуле:

= F400o/o;

где 3i - значение относительной погрешности измерений тормозной силы колеса, %

Бизм - измеренные значения тормозной силы колеса, Н

F3 - значение тормозной силы колеса по эталонному динамометру, Н.

е) повторяют пункт д) для всех значений тормозной силы из таблицы 7 не менее 5 раз;

ж) убирают с блока роликов рычаг, динамометр; устанавливают верхнюю крышку. Относительная погрешность измерений тормозной силы колеса не должна

превышать +3,0 %.

-

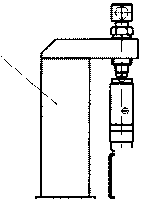

7.5.2 Определение относительной погрешности измерений усилия на органах управления провести следующим образом:

а) собрать силозадающее устройство для датчика усилия для определения относительной погрешности измерений усилия на органах управления согласно схемы на рис. 2;

б) в режиме "ПРОВЕРКА ОБОРУДОВАНИЯ" меню "УТИЛИТЫ" выбрать режим "ДАТЧИКИ УСИЛИЯ";

в) вращая рукоятку, нагрузить поверяемый датчик усилия усилием 883 Н (90 кгс) и выдержать датчик под нагрузкой в течение 2 минут. Нужное значение устанавливается по показаниям эталонного динамометра;

г) разгрузить поверяемый датчик;

д) вращая рукоятку нагрузить поверяемый датчик усилием 196 Н (20 кгс) и произвести отсчет показаний на мониторе компьютера.

е) определить значение относительной погрешности по формуле:

изм

100%,

где 5г - значение относительной погрешности измерений усилия на органах управления, %

FH3m - измеренные значения усилия на органах управления, Н

F3 - значение усилия на органах управления по эталонному динамометру, Н.

Определить относительную погрешность для установленных значений силы равных 196 Н (20 кгс); 392 Н (40кгс); 589 Н (60 кгс); 785 Н (80кгс); 980 Н (100 кгс). Операцию повторить не менее 5 раз.

Относительная погрешность измерений усилия на органах управления не должна превышать ±5 %.

Рисунок 2. Схема поверки при определении относительной погрешности измерений усилия на органах управления

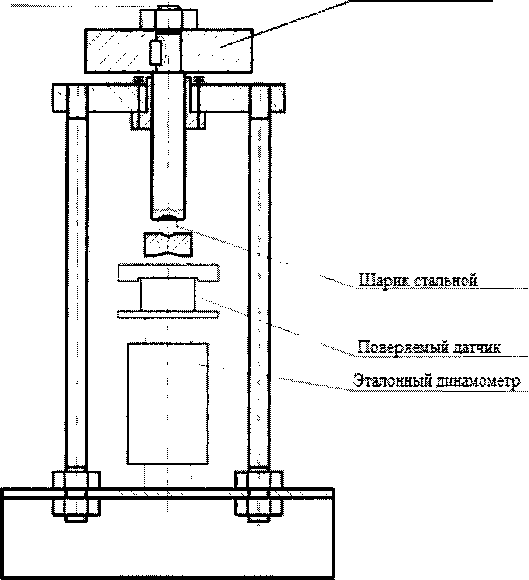

7.5.3. Определение относительной погрешности измерений усилий вталкивания сцепного устройства проводят следующим образом

а) собрать силозадающее устройство для датчика нагружателя сцепного устройства для определения относительной погрешности измерений усилия вталкивания сцепного устройства согласно схемы на рис. 3. Устройство представляет собой рамную конструкцию. К верхней балке крепится эталонный динамометр. Между силонажимным устройством (домкратом) и динамометром устанавливают поверяемый датчик для измерений усилий вталкивания сцепного устройства;

б) в режиме "ПРОВЕРКА ОБОРУДОВАНИЯ" меню "УТИЛИТЫ" выбрать режим "ДАТЧИКИ УСИЛИЯ";

в) с помощью домкрата нагружают поверяемый датчик усилием 3700 Н (377 кгс) и выдерживают датчик под нагрузкой в течение 2 минут. Нужное значение устанавливается по показаниям эталонного динамометра;

г) разгружают поверяемый датчик;

д) по показаниям эталонного динамометра последовательно нагружают датчик усилиями вталкивания равными: 1000 Н (102 кгс); 2000 Н (204 кгс); 3000 Н(306кгс), 3700 Н (377 кгс) и производят отсчет показаний на мониторе компьютера. Операцию повторяют не менее 4-х раз.

е) определяют значение относительной погрешности по формуле:

F,

где 5з - значение относительной погрешности измерений усилий вталкивания сцепного устройства, %

Бизм - измеренные значения усилий вталкивания сцепного устройства, Н

Бэ - значение усилий вталкивания сцепного устройства по эталонному динамометру, Н.

Относительная погрешность измерений усилий вталкивания сцепного устройства не должна превышать ±5 %.

Балка

/ верхняя

Рисунок 3. Схема поверки при определении относительной погрешности измерений усилий вталкивания сцепного устройства

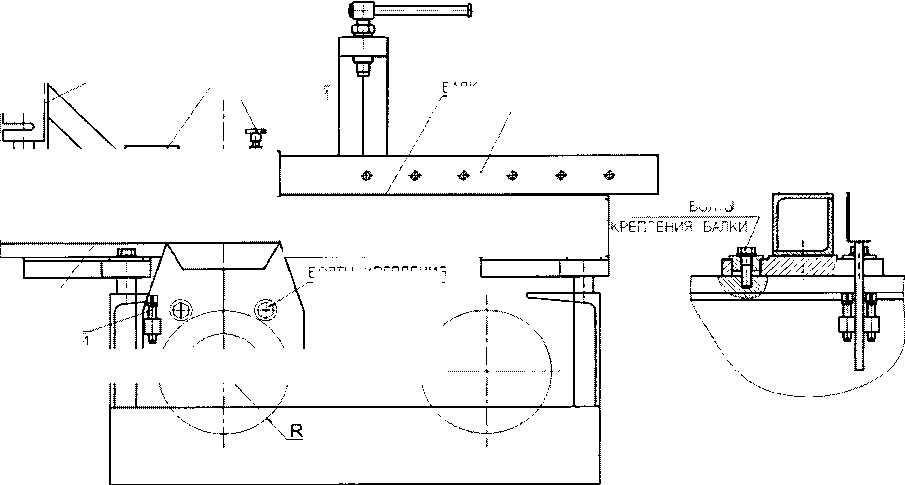

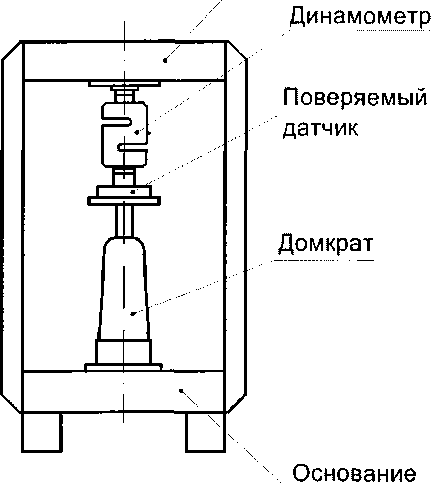

7.5.4 Определение относительной погрешности измерений массы транспортного средства, приходящейся на ось

7.5.4.1 Для стендов модификаций СТН 1500, СТН 3000М.01, СТН 3000М.02, СТН 3500, СТН 3500М, СТН 6000, СТН 10000, СТН 13000.01, СТН 13000.02, СТН 16000.01 производится в следующем порядке:

а) собрать устройство нагружающее для поверки датчиков массы (далее - нагружающее устройство) согласно рис. 4:

-

- устройство Н 220.230.00.00 - для стендов СТН 1500; СТН 3000М.02

-

- устройство Н 420.030.00.00 - для стенда СТН 3000М.01;

-

- устройство Н 020.030.00.00 - для стенда СТН 3500,

-

- устройство Н 141.030.00.00 - для стендов СТН 3500М; СТН 6000; СТН 10000;

-

- устройство Н 159.230.00.00 - для стенда СТН 13000.01;

-

- устройство Н 159.330.00.00 - для стенда СТН 16000.01;

-

- устройство Н 159.430.00.00 - для стенда СТН 13000.02;

На опорную балку нагружающего устройства (поз. 2) установить силозадающее устройство (домкрат) (поз. 3) и эталонный динамометр (поз. 4);

б) в режиме "ПРОВЕРКА ОБОРУДОВАНИЯ" меню "УТИЛИТЫ" выбрать режим "ДАТЧИКИ ВЕСА";

в) установить с помощью домкрата на индикаторе эталонного динамометра значение, соответствующее задаваемой массе и произвести отсчет показаний на мониторе компьютера. Операцию повторить не менее 5 раз

Значения массы по стенду, соответствующие им значения силы на эталонном динамометре и допускаемые показания по стендам СТН 1500, СТН 3000М.01, СТН 3000М.02, СТН 3500, СТН 3500М, СТН 6000, СТН 10000, СТН 13000.01, СТН 13000.02, СТН 16000.01 приведены в таблице 8.

Примечание.

Значение массы транспортного средства, приходящейся на ось для стендов модификаций СТМ 1500, СТМ 3000М.02, СТН 13000.02 рассчитывается, как сумма показаний масс правой и левой стороны при одном измерении (Масса = Масса правая + Масса левая

Для стендов СТН 13000.01 и СТН 16000.01 при поверке датчиков массы(веса) стенд нагружают в двух местах одновременно.

Таблица 8.

|

Модификация стенда |

Задаваемые значения массы, кг |

Показания эталонного динамометра, кН |

Допускаемые показания измеряемой массы, кг |

|

СТН 1500, СТН 3000М.02 |

500 |

4905 |

485 - 515 |

|

1000 |

9810 |

970 - 1030 | |

|

1500 |

14715 |

1455 - 1545 | |

|

СТН 3000М.01 |

1000 |

9810 |

970 - 1030 |

|

1500 |

14715 |

1455 - 1545 | |

|

2000 |

19620 |

1940-2060 | |

|

3000 |

29430 |

2910-3090 | |

|

СТН 3500, СТН 3500М |

1000 |

9810 |

970- 1030 |

|

1500 |

14715 |

1455 - 1545 | |

|

2000 |

19620 |

1940-2060 | |

|

3000 |

29430 |

2910- 3090 | |

|

3500 |

34355 |

3395 - 3605 | |

|

СТН 6000 |

1000 |

9810 |

970 - 1030 |

|

3000 |

29430 |

2910-3090 | |

|

4000 |

39240 |

3880-4120 | |

|

5000 |

49050 |

4850- 5150 | |

|

6000 |

58860 |

5820- 6180 | |

|

СТН 10000 |

1000 |

9810 |

970- 1030 |

|

3000 |

29430 |

2910 -3090 | |

|

5000 |

49050 |

4850 -5150 | |

|

6000 |

58860 |

5820-6180 | |

|

8000 |

78480 |

7760 - 8240 | |

|

10000 |

98100 |

9700- 10300 | |

|

СТН 13000.01* |

1000 |

9810 |

970 - 1030 |

|

3000 |

29430 |

2910 -3090 | |

|

6000 |

58860 |

5820-6180 | |

|

8000 |

78480 |

7760 - 8240 | |

|

10000 |

98100 |

9700- 10300 | |

|

13000 |

127530 |

12610- 13390 | |

|

СТН 13000.02 |

1000 |

9810 |

970- 1030 |

|

3000 |

29430 |

2910 - 3090 | |

|

5000 |

49050 |

4850- 5150 | |

|

6000 |

58860 |

5820-6180 | |

|

6500 |

63765 |

6305 - 6695 | |

|

СТН 16000.01* |

1000 |

9810 |

970- 1030 |

|

3000 |

29430 |

2910-3090 | |

|

5000 |

49050 |

4850- 5150 | |

|

8000 |

78480 |

7760 - 8240 | |

|

13000 |

127530 |

12610- 13390 | |

|

16000 |

156960 |

15520 - 16480 |

* - при поверке стенд нагружают в двух местах одновременно и записывают суммарное значение массы

8

-

1 - Блок роликов;

-

2 - Балка опорная;

-

3 - Силозадающее устройство (домкрат);

-

4 - Эталонный динамометр;

-

5 - Балка верхняя;

-

6 - Стойка;

-

7 - Закладной брусок;

-

8 - Болт,

-

9 - Болт.

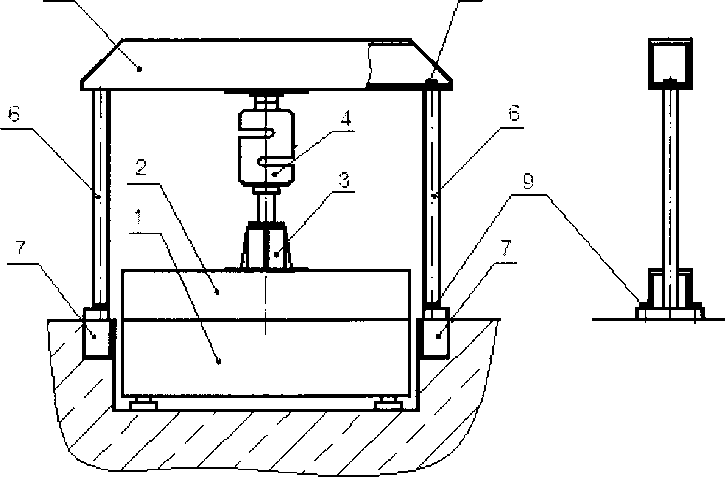

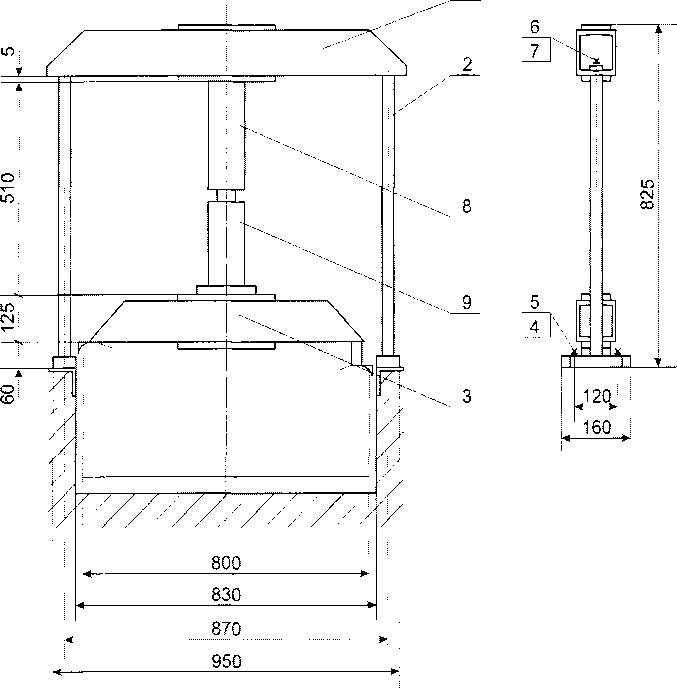

Рисунок 4. Схема поверки при определении относительной погрешности измерений массы транспортного средства, приходящейся на ось, для стендов модификаций СТН 1500, СТН 3000М.01, СТН 3000М.02, СТН 3500, СТН 3500М, СТН 6000, СТН 10000, СТН 13000.01, СТН 13000.02, СТН 16000.01

-

7.5.4.2 Определение относительной погрешности при измерении массы стендов модификаций СТН 16000.02, СТН 18000 производится отдельно для левого и правого блока роликов в следующем порядке:

а) собрать нагружающее устройство согласно рис. 4а. Для этого установить стойки (поз. 2) и закрепить их 4-мя болтами Ml6 (поз. 4) на каркасе фундамента блока роликов. На стойки (поз. 2) установить верхнюю балку (поз. 1) и закрепить ее болтами (поз. 6). Установить нижнюю балку калибровочного приспособления (поз. 3) на основании блока роликов стенда. На эту балку установить силозадающее устройство (домкрат) (поз. 9). Между домкратом и верхней балкой установить эталонный динамометр (поз. 8);

б) в режиме "ПРОВЕРКА ОБОРУДОВАНИЯ" меню "УТИЛИТЫ" выбрать режим "ДАТЧИКИ ВЕСА";

в) установить с помощью домкрата на индикаторе эталонного динамометра значение, соответствующее задаваемой массе и произвести отсчет показаний на мониторе компьютера. Операцию повторить не менее 5 раз

г) убрать с блока роликов все приспособления, установленные на него для проведения поверки.

1

-

1 - Балка верхняя;

-

2 - Стойка;

-

3 - Балка нижняя;

-

4 - Болт крепления стойки;

-

5 - Шайба;

-

6 - Болт крепления балки;

-

7 - Шайба;

-

8 - Эталонный динамометр;

-

9 - Силозадающее устройство (домкрат)

Рисунок 4а. Схема поверки при определении относительной погрешности измерений массы транспортного средства, приходящейся на ось, для стендов модификаций СТН 16000.02, СТН 18000

Значения массы по стенду, соответствующие им значения силы на эталонном динамометре и допускаемые показания по стендам СТН 16000.02, СТН 18000 приведены в таблице 9.

Таблица 9.

|

Модификация стенда |

Задаваемые значения массы, кг |

Показания эталонного динамометра, кН |

Допускаемые показания измеряемой массы, кг |

|

СТН 16000.02 |

1000 |

9810 |

970- 1030 |

|

3000 |

29430 |

2910-3090 | |

|

4000 |

39240 |

3880-4120 | |

|

5000 |

49050 |

4850- 5150 | |

|

8000 |

78480 |

7760 - 8240 | |

|

СТН 18000 |

1000 |

9810 |

970 - 1030 |

|

3000 |

29430 |

2910 - 3090 | |

|

5000 |

49050 |

4850-5150 | |

|

7000 |

68670 |

6790-7210 | |

|

9000 |

88290 |

8730 - 9270 |

7.5.5 Определение относительной погрешности измерения давления сжатого воздуха в пневматическом приводе и определение относительной погрешности измерений давления сжатого воздуха проводить в соответствии с МИ 2124-90 «ГСИ. Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры. Методика поверки».

Относительная погрешность измерений давления сжатого воздуха не должна превышать ±5 %.

8 Оформление результатов поверки-

8.1 Результаты поверки оформляются протоколом, составленным в виде сводной таблицы результатов поверки по каждому пункту раздела настоящей методики поверки с указанием предельных числовых значений результатов измерений и их оценки по сравнению с предъявленными требованиями.

-

8.2 При положительных результатах поверки стенды признаются пригодными к применению и на них выдается свидетельство о поверке установленной формы.

-

8.3 При отрицательных результатах поверки стенды признаются непригодными к применению, и на них выдается извещение о непригодности установленной формы с указанием основных причин.

Руководитель отдела

ООО «Автопрогресс-М»

В.И. Скрипник

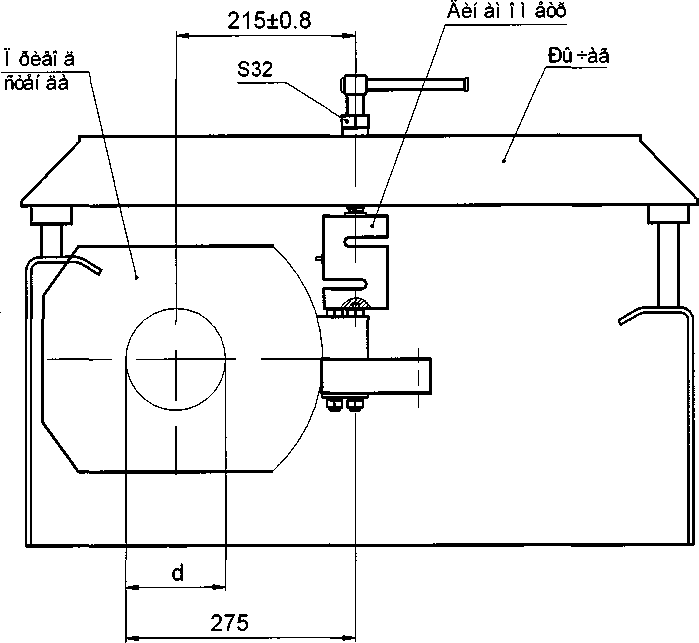

Чертеж рычага Н 220.221.00.00

Угольник

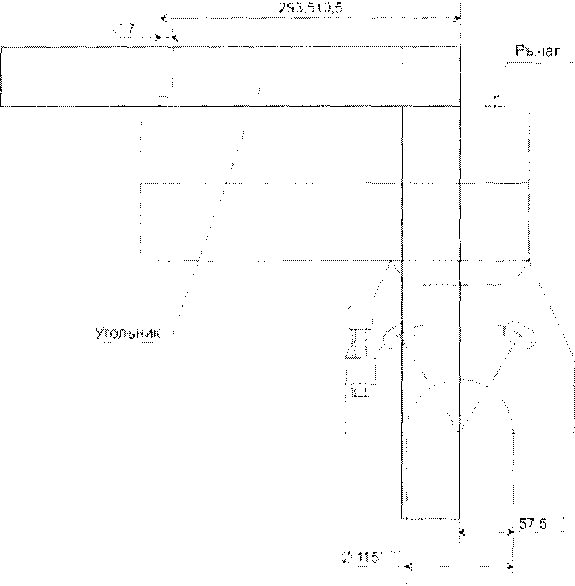

Чертеж рычага Н 341.020.00.00

-----------ф

=———

_

Чертеж рычага Н 159.220.00.00

Чертеж рычага Н 159.320.00.00

Чертеж рычага Н 059.020.00.00

Чертеж рычага Н 159.420.00.00

26