Методика поверки «Газоанализаторы стационарные GASOS» (Код не указан!)

УТВЕРЖДАЮ

Е.С. Коптев

а

Заместитель директора

ГАЗОАНАЛИЗАТОРЫ СТАЦИОНАРНЫЕ GASOS

ГАЗОАНАЛИЗАТОРЫ СТАЦИОНАРНЫЕ GASOS

Методика поверки

GASOS 028.001.001.МПг. Новосибирск

2017 г.

Настоящая методика поверки распространяется на газоанализаторы стационарные GaSos (далее - газоанализаторы), предназначенные для измерения объемной доли в воздухе метана, кислорода, оксида и диоксида углерода, водорода, температуры газовой среды, абсолютного давления, вычисления разницы давлений между блоками датчиков и блоком измерения и индикации в выработанном пространстве действующих очистных забоев и в воздухе рабочей зоны в шахтах, опасных по газу и пыли и устанавливает методы их первичной поверки при выпуске из производства, после ремонта и периодической поверки в процессе эксплуатации.

Интервал между поверками - 1 год.

-

1 ОПЕРАЦИИ ПОВЕРКИ

-

1.1 При проведении поверки должны быть выполнены операции, указанные в таблице 1.

-

Таблица 1 - Операции поверки

|

Наименование операции |

Номер пункта методики поверки |

Обязательность проведения | |

|

при первичной поверке |

при периодической поверке | ||

|

1 Внешний осмотр |

6.1 |

да |

да |

|

2 Подтверждение соответствия программного обеспечения |

6.2 |

да |

да |

|

3 Опробование |

6.3 |

да |

да |

|

4 Определение метрологических характеристик 4.1 Определение основной погрешности по каналам измерения объемной доли метана, кислорода, водорода, оксида |

6.4 |

да |

да |

|

6.4.1 | |||

|

углерода, диоксида углерода 4.2 Определение основной погрешности |

6.4.2 |

да |

да |

|

по каналу измерения температуры 4.3 Определение основной погрешности измерений абсолютного давления и вычисления значения дифференциального |

да |

да | |

|

6.4.3 | |||

|

давления | |||

|

4.5 Определение времени установления показаний |

6.4.4 |

да |

да |

-

1.2 При получении отрицательного результата при проведении какой-либо из операций поверка прекращается.

-

2 СРЕДСТВА ПОВЕРКИ

-

2.1 При проведении поверки применяют средства, указанные в таблице 2.

-

Таблица 2 - Средства поверки

|

Номер пункта методики поверки |

Наименование и тип основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования, и (или) метрологические и основные технические характеристики средства поверки |

|

6.4 |

Поверочный нулевой газ (воздух) в баллонах под давлением ТУ 6-21-5-82 |

|

6.4 |

Поверочный нулевой газ «Азот» в баллонах под давлением по ТУ 6-21-39-96 |

|

Номер пункта методики поверки |

Наименование и тип основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования, и (или) метрологические и основные технические характеристики средства поверки |

|

6.4 |

ГСО-ПГС СН4 - воздух в баллонах под давлением, ТУ 2114-014-20810646-2014, ГСО 10642-2015 |

|

6.4 |

ГСО-ПГС СН4 - N2 в баллонах под давлением, ТУ 2114-014-20810646-2014, ГСО 10644-2015 |

|

6.4 |

ГСО-ПГС СО-воздух в баллонах под давлением, ТУ 2114-014-20810646-2014, ГСО 10642-2015 |

|

6.4 |

ГСО-ПГС Нг-воздух в баллонах под давлением, ТУ 2114-009-53373468-2015, ГСО 10599-2015 |

|

6.4 |

ГСО-ПГС Ог- N2 в баллонах под давлением, ТУ 2114-014-20810646-2014, ГСО 10643-2015 |

|

6.4 |

ГСО-ПГС СОг- воздух в баллонах под давлением, ТУ 2114-014-20810646-2014, ГСО 10642-2015 |

|

6.4 |

ГСО-ПГС СО2- N2 в баллонах под давлением, ТУ 2114-009-53373468-2015, ГСО 10597-2015 |

|

6.3, 6.4 |

Психрометр аспирационный М-34, ТУ 25-1607.054-85, диапазон измерения влажности от 10 до 100 % при температуре от 5 до 40 °C |

|

6.4 |

Ротаметр РМ-А-0,063Г УЗ, ТУ 25-02.070213-82, верхняя граница диапазона измерений объемного расхода 0,063 м3/ч, кл. точности 4 |

|

6.4 |

Вентиль точной регулировки ВТР-1, ЛНПК4.463.000 ТУ, Диапазон рабочего давления (0-15) МПа |

|

6.4 |

Трубка поливинилхлоридная (ПВХ) 6 * 1,5 мм. ТУ 64-2-286-79 |

|

6.3, 6.4 |

Термометр ртутный стеклянный лабораторный ТЛ-4, ТУ 25-2021.003-88, ГОСТ 28498-90, диапазон измерений от 0 до 55 °C, цена деления 0,1 °C, погрешность ±0,2 °C |

|

6.4 |

Секундомер СОПпр, ТУ 251894.003-90, класс точности 2 |

|

6.4.2 |

Термостат воздушный лабораторный ТВЛ-К50, диапазон воспроизводимых температур от минус 9 до плюс 59 °C, нестабильность поддержания температуры не более ±0,3 °C |

|

6.4.2 |

Измеритель температуры многоканальный прецизионный «Термоизмеритель ТМ-12.4», ТУ 4211-014-39120772-06, диапазон измерений от минус 50 до 200 °C; ПГ ±0,05 °C в диапазоне от 0 до 100 °C; ПГ ±0,1 °C в диапазонах от минус 50 до 0 °C и от 100 до 200 °C; |

|

6.3, 6.4 |

Измеритель абсолютного и дифференциального давления газа МБГО-2, ТУ 4212-304-57888324-2008, диапазон измерений абсолютного давления от 40 до 150 кПа; ПГ ±(30+0,001 Р) Па в диапазоне от 60 до 110 кПа; ПГ ±(50+0,001 Р) Па в диапазоне от 40 до 60 кПа и от 110 до 150 кПа, где Р -измеряемое абсолютное давление |

|

6.4.3 |

Пресс пневматический МОСП ТУ 311-04671174.162-94, диапазон регулировки абсолютного давления ±63 кПа (относительно текущего значения атмосферного давления) |

|

Примечания:

| |

-

3 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

-

3.1 Помещение, в котором проводят поверку, должно быть оборудовано приточновытяжной вентиляцией и средствами пожаротушения. Не допускается сбрасывать ГСО-ПГС в атмосферу рабочих помещений.

-

3.2 В помещении должна быть исключена возможность образования взрывоопасных метано-воздушных смесей.

-

3.3 При работе с баллонами, содержащими поверочные газовые смеси под давлением, необходимо соблюдать требования техники безопасности согласно Федеральным нормам и правилам в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» (утв. приказом Федеральной службы по экологическому, технологическому и атомному надзору от 25 марта 2014 г. N 116).

-

3.4 При проведении поверки должны быть соблюдены требования безопасности по ГОСТ 12.3.019-80.

-

3.5 При проведении поверки должны соблюдаться требования безопасности, изложенные:

-

-

- руководстве по эксплуатации газоанализатора GaSoS 028.001.001 .РЭ;

-

- в эксплуатационных документах средств измерений, используемых при поверке.

-

4 УСЛОВИЯ ПОВЕРКИ

-

4.1 При проведении поверки должны быть соблюдены следующие условия:

-

-

- температура окружающей среды - (20 ± 5) °C. Изменение температуры окружающей среды и ГСО-ПГС за время проведения поверки не должно превышать ±2 °C;

-

- относительная влажность воздуха - от 20 до 80 % при 20 °C. Изменение влажности за время проведения поверки не должно превышать ±10 %;

-

- атмосферное давление - (101,3 ± 3,3) кПа. Изменение давления за время проведения поверки не должно превышать ±1 кПа;

-

- механические воздействия, внешние электрические и магнитные поля (кроме магнитного поля Земли), влияющие на работу газоанализатора, должны быть исключены;

-

- расход ПГС (0,4 - 0,6) дм3/мин.

-

5 ПОДГОТОВКА К ПОВЕРКЕ

-

5.1 Выполнить мероприятия по обеспечению условий безопасности.

-

5.2 Выдержать газоанализатор и баллоны с ГСО-ПГС в помещении, где проводится поверка, в течение времени, необходимого для выравнивания их температуры с температурой помещения.

-

5.3 Проверить наличие и работоспособность основных и вспомогательных средств поверки, перечисленных в таблице 2.

-

5.4 Проверить наличие действующих свидетельств или отметок о поверке на средства измерения, перечисленные в таблице 2.

-

5.5 Проверить наличие паспортов и сроки годности ГСО-ПГС.

-

5.6 Подготовить поверяемый газоанализатор и средства поверки к работе в соответствии с требованиями их эксплуатационной документации.

-

-

6 ПРОВЕДЕНИЕ ПОВЕРКИ

-

6.1 Внешний осмотр

-

При проведении внешнего осмотра должно быть установлено соответствие газоанализатора следующим требованиям:

-

- газоанализатор не должен иметь повреждений и дефектов, влияющих на работоспособность;

-

- комплектность (при первичной поверке) и маркировка газоанализатора должны соответствовать руководству по эксплуатации GaSoS 028.001.001.РЭ;

-

- в разделе «Свидетельство о приемке» руководства по эксплуатации GaSoS 028.001.001.РЭ должны быть печать и подпись представителя ОТК (при первичной поверке).

Газоанализатор считается выдержавшим поверку, если он соответствует перечисленным выше требованиям.

-

6.2 Подтверждение соответствия программного обеспечения

Для проверки соответствия программного обеспечения выполняют следующие операции:

-

- проводят визуализацию идентификационных данных программного обеспечения газоанализатора (номер версии встроенного программного обеспечения отображается при включении газоанализатора);

-

- сравнивают полученные данные с идентификационными данными, указанными в п. 1.5 документа GaSoS 028.001.001.РЭ «Стационарные газоанализаторы GaSos. Руководство по эксплуатации» и указанными в маркировке блока измерения и индикации GaSos.M2-DD и блока датчиков GaSos.M2-EU.

Результат подтверждения соответствия программного обеспечения считают положительным, если идентификационные данные соответствуют указанным в руководстве по эксплуатации и на маркировочных табличках.

-

6.3 Опробование

-

6.3.1 При опробовании проверяют общее функционирование газоанализатора при включении электрического питания согласно п. 2.3 руководства по эксплуатации GASOS 028.001.001.РЭ.

-

6.3.2 Для включения газоанализатора необходимо нажать и удерживать клавишу "ОК", при этом должен прозвучать короткий звуковой сигнал, означающий исправность звуковой сигнализации.

-

6.3.3 Во время прогрева на экране отображается надпись ООО "Горный-ЦОТ", а также наименование программы и контрольная сумма для блока измерения и индикации GaSos.M2-DD и аналогичные надписи для блока датчиков GaSos.M2-EU.

-

6.3.4 После ввода пароля или сразу, если пароль не установлен газоанализатор переходит в режим измерений.

-

6.3.5 Результат опробования считают положительным, если:

-

-

- органы управления газоанализатора функционируют;

-

- во время прогрева отсутствуют сообщения об отказах;

-

- после окончания времени прогрева газоанализатор переходит в режим измерений.

-

6.4 Определение метрологических характеристик

-

6.4.1 Определение основной погрешности по каналам измерения объемной доли метана, кислорода, водорода, оксида углерода, диоксида углерода

-

6.4.1.1 Определение метрологических характеристик проводится по имеющимся в наличии измерительным каналам.

-

6.4.1.2 Проверка производится с использованием Государственных стандартных образцов -поверочных газовых смесей (далее - ПГС), перечень которых приведен в таблице 3.

-

-

Таблица 3 - ПГС, применяемые при поверке

|

Определяемый компонент |

Диапазоны измерений, об. доля |

Содержание компонента в ПГС, допускаемое отклонение от номинального значения, об. доля | ||

|

ПГС 1 |

ПГС 2 |

ПГСЗ | ||

|

Метан (СН4) |

от 0 до 2,5 % |

ПНГ1 |

0,8 ± 0,2 % в воздухе |

2,4± 0,2 % в воздухе |

|

св. 2,5 до 100 % |

4,15 ±5% в азоте |

62 ± 5 % в азоте |

93 ± 5 % в азоте | |

|

Оксид углерода (СО) |

(0 - 5000) млн'1 |

ПНГ1 |

187 ± 10 млн'1 в воздухе |

0,475±0,025% в азоте |

|

Кислород (Ог) |

(0 - 25) % |

ПНГ2 |

6 ± 2 % в азоте |

22±2 % в азоте |

|

Диоксид углерода (СОг) |

(0 - 20,0) % |

ПНГ1 |

1,0 ±0,1 % в воздухе |

19± 0,1 % в азоте |

|

Водород (Нг) |

(0 - 5000) млн'1 |

ПНГ2 |

0,2± 0,04 % в воздухе |

0,4+0,04 % в воздухе |

ПНГ1 - поверочный нулевой газ «Воздух» по ТУ 6-21-5-85

ПНГ2 - поверочный нулевой газ «Азот» по ТУ 6-21-39-96

6.4.1.3 Установить насадки для градуировки на блок GaSos.M2-EU.

-

6.4.1.4 Скорректировать нулевые показания газоанализатора.

-

6.4.1.5 Проверку диапазона и определение основной погрешности измерений газоанализатора проводить отдельно для каждого измерительного канала объемной доли метана, оксида углерода, кислорода, диоксида углерода, водорода в следующем порядке:

-

6.4.1.6 Подать на вход газоанализатора ГСО-ПГС с расходом (0,5 ± 0,1) дм3/мин (Таблица 2, соответственно проверяемому диапазону и определяемому компоненту) в последовательности№№ 1-2-3-2-1-3 для каждого диапазона измерений.

-

6.4.1.7 Время подачи ГСО-ПГС для канала измерения объемной доли метана не менее 90 с,

для оксида углерода, диоксида углерода, кислорода и водорода не менее 180 с.

-

6.4.1.8 Зафиксировать значение проверяемой величины по показаниям газоанализатора.

-

6.4.1.9 По результатам измерений, полученным в каждой точке проверки, определить основную абсолютную или относительную погрешность газоанализатора в зависимости от участка диапазона измерений.

-

6.4.1.10 Значение основной абсолютной погрешности газоанализатора А, % об. (млн'1) вычислить по формуле:

где:

Сизм- показания газоанализатора в точке проверки, % об. (млн'1);

Сд - действительное значение содержания определяемого компонента в точке проверки, указанное в паспорте на ГСО-ПГС, % об, (млн'1).

-

6.4.1.11 Значение основной относительной погрешности газоанализатора 8, % вычислить по формуле:

где:

Сизм - показания газоанализатора в точке проверки, % об. (млн'1);

Сд - действительное значение содержания определяемого компонента в точке проверки, указанное в паспорте на ГСО-ПГС, % об, (млн'1).

-

6.4.1.12 Результат проверки считают положительным если полученные значения основной погрешности не превышают значений, указанных в таблице 4.

Таблица 4 - Пределы допускаемой основной погрешности измерений

|

Определяемый компонент |

Измеряемая величина, единица измерений |

Диапазон измерений |

Поддиапазон измерений, в котором нормирована погрешность |

Пределы допускаемой основной погрешности | |

|

абсолютной, об. доля |

относитель ной, % | ||||

|

Метан (СН4) |

об. доля % |

от 0 до 100 |

от 0 до 2 св. 2 до 5 св. 5 до 100 |

±0,1 |

±5 ±10 |

|

Оксид углерода |

об. доля, |

от 0 до 5000 |

от 0 до 50 |

±5 |

- |

|

(СО) |

млн'1 |

св. 50 до 5000 |

- |

±10 | |

|

Кислород (Ог) |

об. доля % |

от Одо 25 |

от 0 до 25 |

±0,5 |

- |

|

Диоксид углерода (СОг) |

об. доля % |

от 0 до 20,0 |

от 0 до 1 св. 1 до 20 |

±0,1 |

±10 |

|

Водород (Нг) |

об. доля, млн'1 |

от 0 до 5000 |

от 0 до 50 св. 50 до 5000 |

±5 |

±10 |

-

6.4.2 Определение погрешности по каналу измерения температуры

-

6.4.2.1 Проверка диапазона и погрешности измерения температуры производится методом непосредственного сличения показаний газоанализатора с показаниями эталонного термометра в рабочей зоне камеры суховоздушного термостата в следующем порядке:

-

6.4.2.2 Поместить в термостат блок (блоки) GaSos.M2-EU и эталонные термометры - датчики температуры многоканального прецизионного измерителя температуры, разместив их на блоке (блоках) GaSos.M2-EU как показано на рисунке 1 (прижать к корпусу блока и зафиксировать электроизоляционной лентой, не перекрывая отверстий блока (блоков) GaSos.M2-EU, два блока скрепить между собой электроизоляционной лентой);

-

а) размещение на одном блоке GaSos.M2-EU б) размещение на двух блоках GaSos.M2-EU Рисунок 1 - размещение датчиков температуры многоканального прецизионного измерителя температуры на блоке (блоках) GaSos.M2-EU: 1,5- блоки GaSos.M2-EU; 2, 3, 4 - эталонные термометры - датчики температуры многоканального прецизионного измерителя температуры

-

6.4.2.3 Последовательно задать в термостате температуру, соответствующую одному из интервалов: минус 10 ± 2; 20 ± 2; 40 ± 2 °C.

-

6.4.2.4 После установления теплового равновесия по показаниям эталонных термометров, характеризующегося разностью температуры между термометрами поз. 3 и поз. 4 рис. 1 не более ±0,3 °C, разностью температуры между термометрами поз. 2 и поз. 3 рис. 1 не более ±0,2 °C, и изменением температуры по показаниям термометров поз. 2, 3, 4 рис. 1 не более ±0,05 °С/мин, выполнить измерение температуры одновременно газоанализатором и эталонным термометром поз.З рис. 1.

-

6.4.2.5 Значение абсолютной погрешности измерений рассчитать для каждого блока GaSos.M2-EU газоанализатора по формуле:

(3)

где:

Тг - значение показаний газоанализатора по каналу измерения температуры, °C;

Тэ - значение показаний эталонного термометра (поз.З рисунка 1), °C.

-

6.4.2.6 Результат проверки считают положительным, если абсолютная погрешность измерений по каналу измерения температуры ни в одном случае не превышает ±0,3 °C.

6.4.3 Определение погрешностей измерений абсолютного давления и вычислений значения дифференциального давления

-

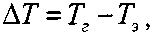

6.4.3.1 Проверку диапазона и погрешности измерений по каналам измерения абсолютного давления и вычисления значения дифференциального давления проводят методом непосредственного сличения показаний газоанализатора с показаниями эталонного измерителя абсолютного давления (далее - эталона) на прессе пневматическом (схема подключения -согласно рис.2, блоки GasOs.M2-EU подключают с использованием кожуха-накладки со штуцером) в следующем порядке:

Рисунок 2 - Подключение каналов измерения абсолютного давления и эталона к прессу пневматическому

-

6.4.3.2 Погрешность измерений по каналам измерения абсолютного давления провести при значениях задаваемого абсолютного давления (по показаниям эталона) 80 ± 2 кПа; 100 ± 2 кПа;107 ± 2 кПа.

-

6.4.3.3 Значение абсолютной погрешности измерений рассчитать для каналов измерения абсолютного давления блока GasOS.M2-DD и каждого блока GaSos.M2-EU газоанализатора по формуле:

(4)

где:

Рг - значение показаний газоанализатора по каналу измерений абсолютного давления, гПа;

Рэ - значение показаний эталонного измерителя абсолютного давления, гПа.

-

6.4.3.4 При значении заданного абсолютного давления 100 ±2 кПа проверить правильность вычисления значения дифференциального давления, для чего сперва зафиксировать показания каналов измерения абсолютного давления блока GasOS.M2-DD и каждого блока GaSos.M2-EU газоанализатора, показания каналов дифференциального давления каждого блока GaSos.M2-EU, затем перекрыть вентиль к штуцеру блока GasOS.M2-DD и последовательно задать пневматическим прессом абсолютное давление на 2±1 и 5±1 кПа выше показаний канала измерения абсолютного давления блока GasOS.M2-DD, вновь фиксируя те же показания.

-

6.4.3.5 Значение абсолютной погрешности вычисления дифференциального давления рассчитать для каналов дифференциального давления каждого блока GaSos.M2-EU газоанализатора по формуле:

где:

Рдиф - значение показаний газоанализатора по каналу дифференциального давления, гПа;

РЕи - значение показаний газоанализатора по каналу абсолютного давления блока GaSos.M2-EU, гПа;

PDD - значение показаний газоанализатора по каналу абсолютного давления блока GaSos.M2-DD, гПа;

-

6.4.3.6 Результат проверки считают положительным, если абсолютная погрешность измерений по каналу измерения абсолютного давления ни в одном случае не превышает ±10гПа, абсолютная погрешность вычисления дифференциального давления не превышает ±1 гПа.

-

6.4.4 Определение времени установления показаний

-

6.4.4.1 Определение времени установления показаний производится по имеющимся в наличии каналам измерения объемной доли газов.

-

6.4.4.2 Проверку времени установления показаний допускается производить одновременно с определением основной погрешности в следующем порядке:

-

- на вход газоанализатора подать ПГС 3 (ПГС 2 для оксида углерода);

-

- зафиксировать установившиеся показания газоанализатора;

-

- вычислить значение концентрации равное 0,9 от установившихся показаний газоанализатора;

-

- вторично подать на вход газоанализатора ПГСЗ (ПГС 2 для оксида углерода), включить секундомер и зафиксировать время достижения рассчитанной выше концентрации.

-

6.4.4.3 Результат проверки считать положительным, если время установления показаний Тод не превышает 60 с при измерении объемной доли метана, 120 с при измерениях объемных долей кислорода, оксида углерода, диоксида углерода водорода.

7 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

7.1 Результаты поверки оформляют протоколом произвольной формы.

-

7.2 Положительные результаты поверки газоанализатора оформляют свидетельством о поверке в соответствии с приказом Минпромторга РФ № 1815 от 2 июля 2015 г. Знак поверки наносится на свидетельство о поверке.

-

7.3 Результаты поверки считаются отрицательными, если при проведении поверки установлено несоответствие хотя бы по одному из пунктов настоящей методики.

-

7.4 Отрицательные результаты поверки оформляются выдачей извещения о непригодности.

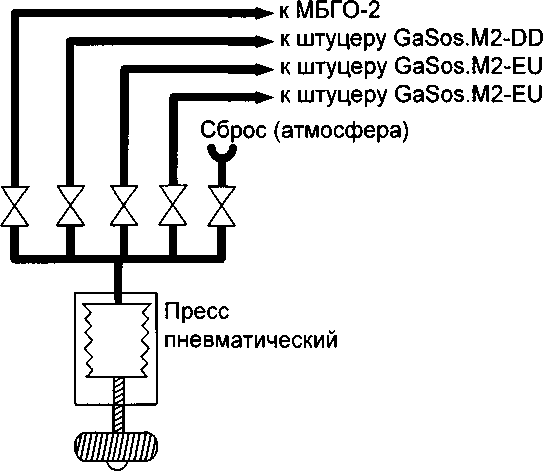

Приложение А (справочное)

Схема подачи ПГС из баллонов под давлением

1 - баллон с ПГС; 2 - вентиль; 3 - вентиль тонкой регулировки;

4 - ротаметр; 5 - насадка для градуировки; 6 - блок GaSos.M2-EU

Рисунок 1 - Схема подачи ПГС из баллонов под давлением на газоанализатор