Методика поверки «Весы электронные автомобильные портативные RW» (Код не указан!)

УТВЕРЖДАЮ

Руководитель

Весы электронные автомобильные портативные RW

МЕТОДИКА ПОВЕРКИ

ОБЛАСТЬ ПРИМЕНЕНИЯНастоящая методика распространяется на весы автомобильные портативные RW (далее весы) изготовляемые фирмой CAS «CAS Corporation», Южная Корея и устанавливает методы и средства их первичной и периодической поверок. Поверке подвергаются весы RW, находящиеся в эксплуатации, на хранении и выпускаемые из производства и ремонта.

Поверка производится в организациях, допущенных в установленном порядке к поверке весоизмерительной техники.

Методика поверки разработана на основе документа «Рекомендация ПСИ. Весы малогабаритные большегрузные для статического взвешивания. Методика поверки с применением эталонных весов МИ 3145-2008». утвержденных ФГУП «ВНИИМС». Терминология и нормирование метрологических характеристик приведены в соответствии с ГОСТ Р 53228-2008 «Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания» и Приложение Н «Методика поверки весов»

Межповерочный интервал 12 месяцев.

1 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

1.1 При проведении поверки соблюдают требования безопасности по ГОСТ 12.2.003. требования безопасности, указанные в эксплуатационной документации на поверяемые и эталонные весы, требования безопасности при использовании эталонных средств измерений, вспомогательного оборудования согласно эксплуатационной документации на них. а также требования безопасности дорожного движения, действующие на месте эксплуатации поверяемых весов.

-

1.2 К проведению поверки допускают лиц, аттестованных в качестве поверителей, изучивших эксплуатационную документацию на поверяемые и эталонные весы. В случае использования в поверяемых весах в качестве отсчетного устройства дисплея компьютера, принтера и (или) других внешних электронных устройств поверитель должен иметь опыт работы с подобными устройствами и их программным обеспечением.

При поверке весов должны быть выполнены операции, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта настоящего приложения |

|

Внешний осмотр |

5.1 |

|

Опробование |

5.2 |

|

Определение метрологических характеристик весов: |

5.3 |

|

- сходимость (размах) показаний; |

5.3.1 |

|

Определение погрешности: | |

|

- при установке нуля |

5.3.2 |

|

- при центрально-симметричном нагружении |

5.3.3 |

|

- при нецентральном нагружении |

5.3.4 |

|

- при наклоне весов |

5.3.5 |

|

Оформление результатов поверки |

6 |

При проведении поверки применяются средства, указанные в таблице 2. Таблица 2

|

Номер пункта методики |

Наименование образцового средства измерения или вспомогательного средства поверки, номер документа, регламентирующего технические требования |

|

5.3.1

5.3.5 |

|

|

Эталонные весы не хуже среднего класса точности по ГОСТ 53228-2008 или ГОСТ 29329 с Мах (НГ1В) и ценой поверочного деления не менее чем в 10 раз меньше Мах (НПВ) и цены поверочного деления соответственно поверяемых весов. Примечание. При использовании для поверки эталонных грузов применение эталонных весов не требуется. | |

|

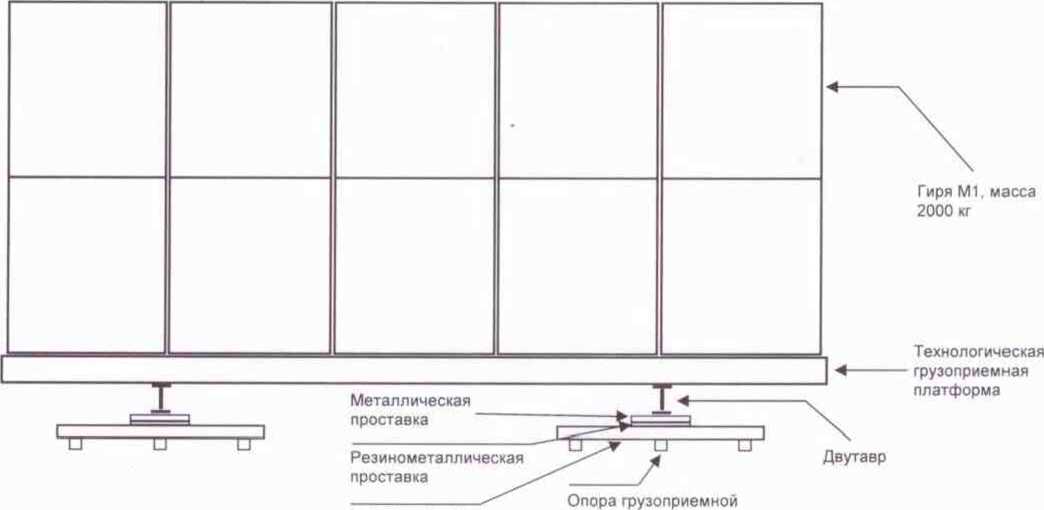

Технологическая грузоприёмная платформа с опорными узлами для установки на эталонных и поверяемых весах. |

Примечание - Допускается применять другие аналогичные средства поверки, удовлетворяющие указанным выше требованиям и имеющие действующие свидетельства о поверке.

4 УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ-

4.1 Условия поверки должны соответствовать рабочим условиям эксплуатации поверяемых весов при отсутствии атмосферных осадков и требованиям, установленным в эксплуатационной документации на весы конкретного типа с учетом ограничений по разделу 3 руководства по эксплуатации.

Температура окружающей среды при поверке должна быть стабильной. Температура считается стабильной, если разница между крайними значениями, отмеченными в ходе поверки, нс превышает 5°С. скорость изменения температуры не превышает 5°С в час.

-

4.2 Применяемые при поверке средства измерений должны иметь действующие свидетельства о поверке.

-

4.3 Перед проведением поверки весы должны быть приведены в нормальное положение (выставлены по уровню) и прогреты в течение времени, указанного в Руководстве по эксплуатации на весы.

-

4.4 Подготовка и установка технологического оборудования для поверки большегрузных малогабаритных весов

При подготовке эталонных весов для проведения поверочных работ выполняют следующее:

-

- рядом с поверяемыми весами устанавливают эталонные весы и выставляют их по уровню (при отсутствии встроенного уровня используют накладной уровень);

-

- включают весы и прогревают в течение времени, указанного в эксплуатационной документации;

-

- устанавливают нулевое показание ненагруженных эталонных весов. При необходимости установить нулевые показания поверяемых весов.

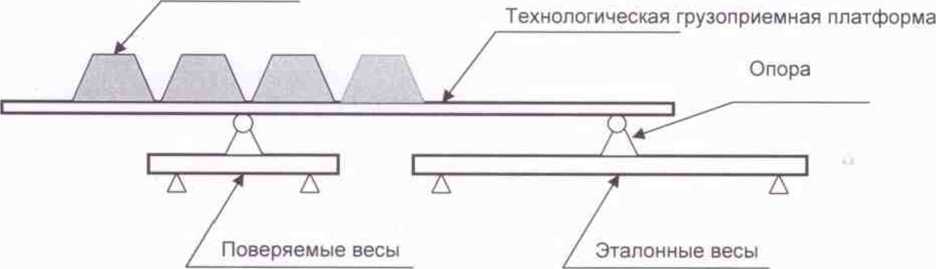

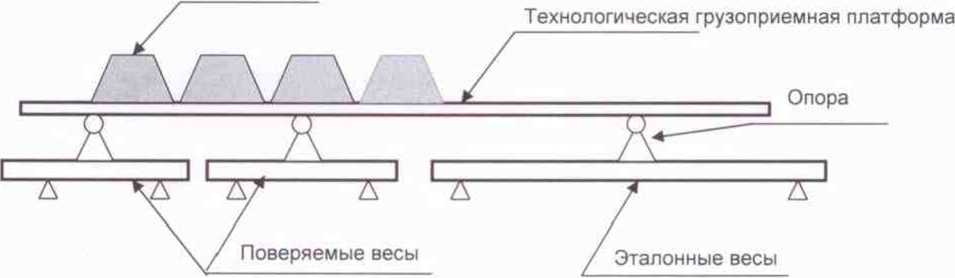

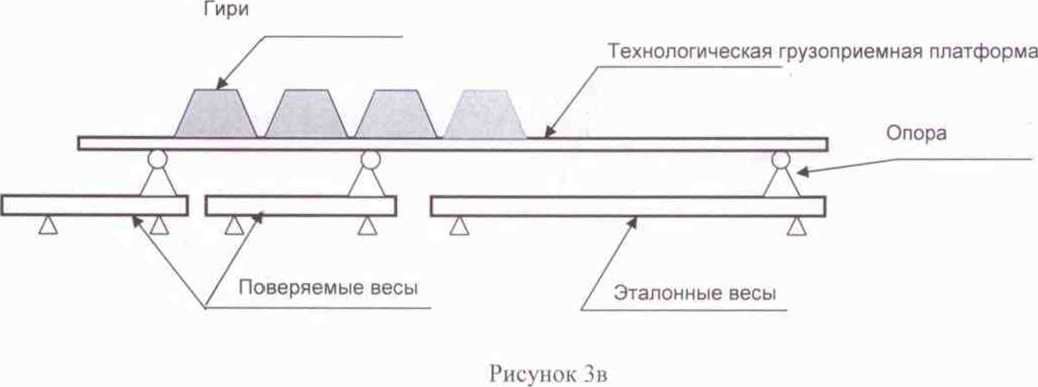

Размещают технологическую грузоприемную платформу так, чтобы её опоры приходились одновременно на поверяемые и эталонные весы как показано на рис. 1 (рис. 2). При этом опоры технологической грузоприемной платформы устанавливают в центре грузоприемных платформ весов вдоль их наибольшей стороны.

Гири

Рисунок 1 - Установка технологического оборудования при поверке одиночной платформы весов

Г ири

Рисунок 2 - Установка технологического оборудования при поверке двух платформ весов

Записывают показания эталонных и поверяемых весов, соответственно 1„0,1>о в протокол измерений (Приложение 1).

Выставляют технологическую платформу по уровню, регулируя высоту опор эталонных весов и/или поверяемых. Нагрузка от технологической грузоприемной платформы, передаваемая на поверяемые весы, не должна превышать 500 е.

При проведении поверки одновременно двух платформ использовать эталонные грузы, в этом случае измерение проводить по схеме рис. А1 (при центральном нагружении) и рис. А2 (при нецентральном нагружении) приложения А настоящей методики. В этом случае применение эталонных весов не требуется.

-

5 ПРОВЕДЕНИЕ ПОВЕРКИ

При внешнем осмотре весов устанавливают правильность прохождения теста при включении электронных весов, идентификацию программного обеспечения (при наличии), идентификацию модулей (при модульном подходе), а также наличие обязательных надписей и мест для знака поверки и контрольных пломб.

Если место и условия эксплуатации весов известны, то рекомендуется проверить, подходят ли они для весов.

Перед определением метрологических характеристик необходимо ознакомиться с метрологическими характеристиками, непосредственно указанными на весах: классом точности. Max, Min. е, d.

5.2 ОпробованиеПри опробовании проверяют:

-

- работоспособность весов и входящих в них отдельных устройств и механизмов;

-

- функционирование устройств установки нуля и тарирования:

-

- отсутствие показаний весов со значениями более (Мах + 9е). При этом нагрузить технологическую грузоприемную платформу гирями с нагрузкой, более (Мах + 9е). Убедиться в отсутствии показаний на терминале.

Для определения погрешности весы можно перевести в режим расширения показаний массы на цифровом табло, если их наличие предусмотрено эксплуатационной документацией на весы.

5.3.1 Проверка сходимости (размаха) показанийСобрать схему поверки в соответствии с рис. 1 или рис. А1 (в зависимости от используемой схемы поверки).

Проверку сходимости (размаха) показаний проводить при нагрузке, близкой к 0.8 Мах. Весы не менее трех раз нагрузить одной и той же нагрузкой.

Перед каждым нагружением необходимо убедиться в том. что весы показывают нуль и. при необходимости, произвести корректировку нуля.

Для исключения погрешности округления определить показания до округления с помощью дополнительных гирь по методике, изложенной в п.5.4.1.

Сходимость показаний (размах) оценить по разности между максимальным и минимальным значениями погрешностей (с учетом знаков), полученными при проведении серии измерений.

При поверке весов на месте эксплуатации вместо эталонных гирь допускается применять любые другие грузы (далее - замещающие грузы), масса которых стабильна и составляет не менее 1/2 Мах весов.

Вместо */i Мах доля эталонных гирь может быть уменьшена:

= до 1/3 Мах. если размах показаний весов не превышает 0,Зе;

= до 1/5 Мах, если размах показаний весов не превышает 0.2е.

Значение размаха должно быть определено т рехкрат ным нагружением весов нагрузкой, значение которой близко к значению, при котором происходит замещение эталонных гирь.

5.3.2 Определение погрешности при установке нулиПогрешность при установке нуля определяют при нагрузке, близкой к нулю, например 10J (Lo), чтобы вывести показания весов за диапазон автоматической установки нуля.

Записать показание весов /о и последовательно помещать на грузоприемное устройство весов дополнительные гири, увеличивая нагрузку с тагом 0,1</, пока при какой-то нагрузке ДЦ показание не возрастет на значение, равное цене деления, и не достигнет (lo+d).

Погрешность при установке нуля Ео рассчитать по формуле:

Ео = In — Lo + 0,5г/ — AL0 ,где /() - показание весов при начальной нагрузке, близкой к нулю:

Lo - масса первоначально установленных гирь (1 OtZ);

ALo - масса дополнительных гирь.

Погрешность при нагрузке 1 Ос/соответствует погрешности при установке нуля.

Погрешность при установке нуля не должна превышать ± 0,25е.

Значение Ео используют при расчете скорректированной погрешности Ес.

5.3.3 Определение погрешности при центрально-симметричном нагруженииСобрать схему поверки в соответствии с рис.1 или рис. А1 (в зависимости от используемой схемы поверки).

Для определения погрешности весы можно перевес ти в режим расширения показаний массы на цифровом табло, если их наличие предусмотрено эксплуатационной документацией на весы.

Перед нагружением показание весов установить на нуль.

Погрешность при центрально-симметричном нагружении определяют постепенным увеличением массы грузов на технологическую грузоприемную платформу до Мах и последующим уменьшением их массы. Грузы на технологической платформе расположить симметрично относительно центра поверяемых весов. Должны быть использованы не менее пяти значений нагрузок, приблизительно равномерно делящих диапазон весов. Значения выбранных нагрузок должны включать в себя значения Min и Мах, а также значения нагрузок или близкие к ним, при которых изменяются пределы допускаемой погрешности весов тре. После каждого нагружения необходимо дождаться стабилизации показаний и после этого считать показание поверяемых и эталонных весов /.

Для исключения погрешности округления цифровой индикации при каждой нагрузке на технологическую платформу последовательно поместить дополнительные гири, увеличивая нагрузку с шагом 0,1е, пока при какой-то нагрузке ДЕ показание не возрастет на значение, равное цене деления, и не достигнет (1+d). С учетом значения массы дополнительных гирь ДЕ при поверке с использованием эталонных весов скорректированное показание весов рассчитать по формуле:

Р — (1„ + /, + Д) + 0,5/7 -ДЕ,где :

/„ - показания поверяемых весов,

7, - показания эталонных весов.

Д - погрешность эталонных весов для данного значения нагрузки, принимающего значение после первичной поверки ±0,5е, ±1,0е, ±1,5е или ±1,0/?, ±2.0е. ±З.Ое при периодической поверке.

Р- скорректированное показание весов до округления (с исключенной погрешностью округления цифровой индикации);

Д L - суммарное значение массы дополнительных гирь.

При поверке с использованием эталонных грузов скорректированное показание весов рассчитать по формуле:

7>=/+0,5rf- ДЕ

Погрешность Е при каждом значении нагрузки рассчитать по формуле

E=P-L=Z+ 0,5</ - AL - L ,где L - масса эталонных гирь, установленных на весах.

Скорректированную погрешность Ес рассчитать по формуле:

Примечание. Вес грузов на технологической платформе, вместо ‘Л Мах, можно уменьшить при соблюдении следующих условий:

-

- до 1/3 Мах, если размах из грех показаний при нагрузке, близкой к той. при которой происходит замещение, не превышает 0,Зе;

-

- до 1/5 Мах. если размах из трех показаний при нагрузке, близкой к той, при которой происходит замещение, не превышает 0,2е.

При использовании замещающих грузов придерживаются нижеприведенной последовательности действий:

При нагрузках, которые позволяют получить имеющиеся эталонные гири, определяют погрешности в соответствии с методикой, приведенной в перечислении 5.3.3. Затем эталонные гири снимают с технологической платформы и нагружают весы замещающим грузом до тех пор. пока не будет то же показание, которое было при максимальной нагрузке, воспроизводимой эталонными гирями.

Примечание. Если в весах работает устройство автоматической установки нуля или устройство слежения за нулем, то при снятии эталонных гирь весы разгружают не полностью - на платформе должна остаться нагрузка, приблизительно равная 10е. которую затем, после наложения хотя бы части замещающего груза, следует снять. Нагрузка 1 Ое необходима для того, чтобы возможный уход нуля, произошедший при нагружении, не был бы нивелирован устройством автоматической установки нуля или устройством слежения за нулем.

Далее снова нагружают весы эталонными гирями и определяют погрешности. Повторяют замещения и определение погрешностей весов, пока не будет достигнут Мах весов.

Разгружают весы до нуля в обратном порядке, т.е. определяют погрешности весов при уменьшении нагрузки, пока все эталонные гири не будут сня ты. Далее возвращают гири обратно и снимают замещающий груз. Определяют погрешности при уменьшении нагрузки опять, пока все эталонные гири не будут сняты. Если было более одного замещения, го снова возвращают эталонные гири на платформу и удаляют с платформы следующий замещающий груз. Операции повторяют до получения показания ненагруженных весов (нулевая нагрузка).

5.3.4 Определение погрешности при нецентральном нагруженииЕсли условия работы весов таковы, что нецентральное нагружение невозможно, данное испытание не проводят.

Достаточно определить погрешность установки нуля в самом начале измерений. В случае превышения погрешности - определение погрешности при установке нуля должно быть выполнено перед каждым нагружением.

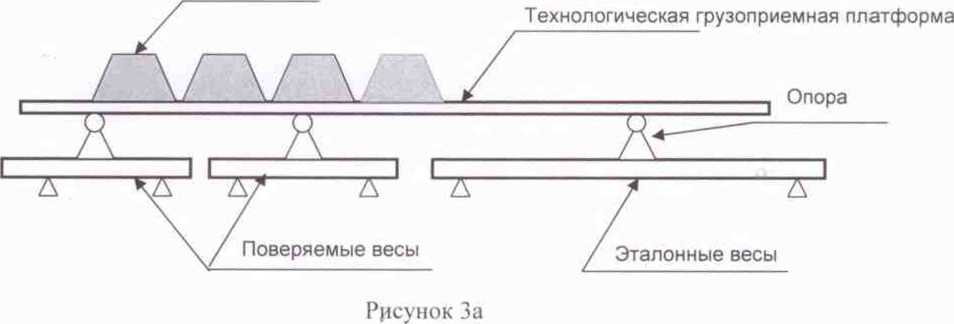

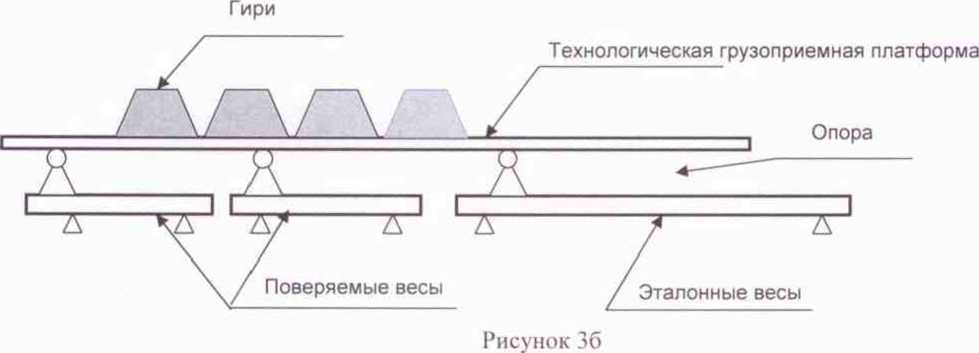

Собрать схему поверки в соответствии с рис. 1 или рис. Л1 (в зависимости от используемой схемы поверки).

Гири

Последовательно в центр грузоприемного устройства и далее как показано на рисунках За, 36, Зв или на рисунке Л2 (в зависимости от используемой схемы поверки) в центр каждой части однократно помещают упор технологической площадки и нагружают грузами с массой, близкой к 1/3 суммы значения Мах и наибольшего предела компенсации массы тары.

При выборе нагрузок предпочтение отдают сочетаниям с минимальным числом гирь. В случае использования нескольких гирь их устанавливают одну на другую или устанавливают их равномерно по поверхности поверочной платформы.

Погрешность при нецентральном положении нагрузки, рассчитывать по формулам, приведенным в п.п 5.3.3.

Погрешность поверяемых весов не должна превышать значений указанных в эксплуатационной документации на поверяемые весы и в соответствии с требованиями ГОСТ 53228.

5.3.5 Определение погрешности при наклоне весовПоверяемые весы последовательно наклонять в продольном направлении вперед, назад и в поперечном направлении из стороны в сторону.

При установке весов под наклоном определяют погрешность ненагруженных и нагруженных весов по методике п.п. 5.3.3.

Предельное значение наклона должно быть не более 1°.

Испытание следует выполнять в следующей последовательности вблизи положения, при котором значение угла наклона составляет 1 °.

5.3.5.1 Определение погрешности показаний ненагруженных весовУстановить показание весов на нуль при нормальном положении весов (без наклона). Зачем весы наклонить в продольном направлении до предельного значения датчика наклона. Фиксирую! показание ненагруженных весов.

Выполнить операции согласно п. 5.3.2.

5.3.5.2 Определение погрешности показаний нагруженных весовСобрать схему поверки в соответствии с рис.1 или рис. AI (в зависимости от используемого способа поверки).

Установить показание ненагруженных весов на нуль при нормальном положении весов (без наклона) и выполнить два измерения по методике, указанной в п.п. 5.3.3:

-

1) С нагрузкой, близкой к наименьшей, при которой изменяется предел допускаемой погрешности.

-

2) С нагрузкой, близкой к Мах.

После этого разгрузить весы, наклонить в продольном направлении до предельного значения угла наклона и установить показание весов на нуль. Выполнять измерения с теми же двумя нагрузками. Повторить эти же операции при втором продольном и поперечных направлениях наклона.

Примечание - Допускается объединя ть испытания по п.п 5.3.5.1. и 5.3.5.2. Для этого после установки показания на нуль при нормальном (не наклоненном) положении определить показания (до округления) ненагруженных весов и показания при двух испытательных нагрузках. Затем весы разгрузить и наклонять (без новой установки на нуль), после чего определить показание ненагруженных весов и показания при двух испытательных нагрузках. Эту процедуру повторить для каждого направления наклона.

Для определения влияния наклона па нагруженные весы, показания, полученные для каждого наклона, необходимо скорректировать на показания ненагруженных весов.

Абсолютное значение разности между показаниями весов в нормальном положении (не наклоненном положении) и показанием при установке весов под углом (при предельном угле наклона в любом направлении) не должно превышать пределов допускаемой погрешности.

5.3.6 Определение погрешности весов с несколькими платформами при статическом нагружении и разгруженииПроцедура поверки состоит из следующих этапов.

-

1. Определение погрешности каждой платформы весов или пары платформ.

-

2. Алгебраическое суммирование погрешности платформ или пары платформ по формуле

Ev = Ес, +... +Ecn

где:

Ес; - значение абсолютной погрешности весов i-ой платформы (i-ой пары платформ)

Есп- значение абсолютной погрешности весов n-ой платформы (i-ой пары платформ).

Суммарная погрешность не должна превышать пределов допускаемой погрешности для соответствующего количества платформ.

6 Оформление результатов поверкиРезультаты поверки весов оформляют в соответствии с требованиями:

-

6.1 При выпуске из производства - записью в эксплуатационных документах, заверенной поверителем, нанесением оттиска поверительного клейма или выдачей свидетельства о поверке;

-

6.2 После ремонта и при периодической поверке - нанесением озтиска поверительного клейма на весы или описка поверительного клейма на эксплуатационные документы и/или выдачей свидетельства о поверке;

-

6.3 Весы, не удовлетворяющие требованиям настоящего стандарта, к выпуску из производства и эксплуатации не допускают, оттиск поверительного клейма гасят, свидетельство о поверке аннулируют и на них выдают извещение о непригодности с указанием причин.

Д.А. Григорьева

Инженер отдела

ФГУП «ВНИИМС»

Рекомендуемое

ПРОТОКОЛ №______от_________

Первичной/периодической поверки весов_______________, заводской номер

Используемые эталоны:

Наборы гирь:__

Эталонные весы:__заводской номер_______.

НмПВ =_________кг, НПВ =_________кг, e=d=_________кг

|

ВНЕШНИЙ ОСМОТР |

Заключение: | |||||||

|

ОПРОБОВАНИЕ ' |

Заключение: | |||||||

|

ПОГРЕШНОСТЬ УСТРОЙСТВА УСТАНОВКИ НУЛЯ | ||||||||

|

Мг. кг |

In,. КГ |

Локг |

Допустимое значение погрешности, кг |

Заключение | ||||

|

ПОГРЕШНОСТЬ ПРИ НАГРУЗКЕ, РАВНОЙ НАИМЕНЬШЕМУ ПРЕДЕЛУ ВЗВЕШИВАНИЯ (Min) | ||||||||

|

Мг, кг |

In,. КГ |

А кг |

Допустимое значение погрешности, кг |

Заключение | ||||

|

ПОРОГ ЧУВСТВИТЕЛЬНОСТИ ПРИ НАГРУЗКЕ. РАВНОЙ НАИМЕНЬШЕМУ ПРЕДЕ) (НМПВ) |

1У ВЗВЕШИВАНИЯ | |||||||

|

мг, кг |

In,, кг |

Заключение | ||||||

|

ХАРАК1 |

'ЕРИСТИКИ ТЕХНОЛОГИЧЕСКОЙ ГРУЗОПРИЕМНОЙ ПЛАТФОРМЫ | |||||||

|

'пй. КГ |

/эо. кг |

1п0 1эО, КГ | ||||||

|

ПОГРЕШНОСТЬ НАГРУЖЕНН |

ЫХ ВЕСОВ | |||||||

|

Мг. кг |

In,. КГ |

/э, кг |

А3, кг |

4». кг |

Чувствительност ь |

Заключение | ||

|

НАГ |

СУЖЕНИЕ | |||||||

|

Р АЗГРУЖЕНИЕ | |||||

|

Мг. кг |

In,. КГ |

/Э1 КГ |

Д>. кг |

Д». КГ |

Заключение |

|

- | |||||

|

ПОГРЕШНОСТЬ ПРИ КОЛ/ |

ПЕНСАЦИИ МАССЫ ТАРЫ | ||||

|

МАССА ТАРЫ . кг | |||||

|

Мг. кг |

In, кг |

/э, кг |

кг |

Лп, кг |

Заключение |

|

МАССА ТАРЬ |

. КГ | ||||

|

МАССА ТАРЬ |

. КГ | ||||

_____________________________/

подпись

Поверитель

ФИО

Проведение поверки весов автомобильных портативных RW с использованием эталонных грузов.

Поверка с использованием эталонных грузов выполняется согласно пунктам 5.3.1-5.3.5 настоящей методики. При этом собирается схема согласно рисунку А1 (для пунктов 5.3.1. 5.3.3 и 5.3.5) или рисунку А2 (для пункта 5.3.4).

Грузоприемная платформы

платформа

Рисунок А1 - Установка технологического оборудования при центральном нагружении грузоприемных платформ весов

|

... | |

|

из □-----сг |

о гг |

|

и----- |

О-----□----гг |

Рисунок А2 - Установка технологического оборудования при нецентральном нагружении грузоприемных платформ весов

13