Методика поверки «ГСИ. Системы ультразвукового автоматизированного контроля UT Scan» (МП 054.Д4-16)

Государственная система обеспечения единства измерений Системы ультразвукового автоматизированного контроля UT Scan МЕТОДИКА ПОВЕРКИ

МП 054.Д4-16

Главный м ФГУП«

олог

ИОФИ»

_____С.Н. Негода

/2^

2016 г.

Москва 20 16

СОДЕРЖАНИЕ-

-

8.5 Определение диапазона и погрешности установки значений усиления

-

8.6 Определение абсолютной погрешности измерения амплитуды сигнала

-

8.7 Определение диапазона и абсолютной погрешности измерения толщины изделий и

глубины залегания дефектов при использовании моно-каналов

-

8.8 Определение абсолютной погрешности измерения толщины изделий и глубины

залегания дефектов при использовании ФР

-

8.9 Определение абсолютной погрешностей измерения координат дефектов

Приложение А - Форма протокола поверки

-

1 ОБЛАСТЬ!ПРИМЕНЕНИЯ

Настоящая методика поверки распространяется на системы ультразвукового автоматизированного контроля UT Scan (далее по тексту - приборы или системы), изготовленные фирмой UT Quality, США и устанавливает методы и средства их первичной и периодических поверок.

Системы предназначены для измерения амплитуд эхосигналов, отраженных от дефектов, измерения координат дефектов, толщины изделий, оценки относительных размеров дефектов в сварных соединениях и основном металле трубопроводов при автоматизированном ультразвуковом контроле.

Межповерочный интервал - 1 год.

2 ОПЕРАЦИИ ПОВЕРКИ2.1 При проведении первичной (в том числе после ремонта) и периодической поверки должны выполняться операции, указанные в таблице 1.

Таблица 1 - Операции первичной и периодической поверок

|

№ п/п |

Наименование операции |

Номер пункта методики поверки |

Проведение операций при | |

|

первичной поверке |

периодической поверке | |||

|

1. |

Внешний осмотр |

8.1 |

Да |

Да |

|

2. |

Идентификация программного обеспечения (ПО) |

8.2 |

Да |

Да |

|

3. |

Опробование |

8.3 |

Да |

Да |

|

4. |

Определение параметров генератора импульсов возбуждения |

8.4 |

Да |

Да |

|

5. |

Определение диапазона и расчет погрешности установки значений усиления |

8.5 |

Да |

Да |

|

6. |

Расчет абсолютной погрешности измерения амплитуды сигнала |

8.6 |

Да |

Да |

|

7. |

Определение диапазона и расчет абсолютной погрешности измерения толщины изделий и глубины залегания дефектов при использовании моно-каналов |

8.7 |

Да |

Да |

|

8. |

Расчет абсолютной погрешности измерения толщины изделий и глубины залегания дефектов при использовании ФР |

8.8 |

Да |

Да |

|

9. |

Расчет абсолютной погрешностей измерения координат дефектов кодировщиком положения |

8.9 |

Да |

Да |

-

2.2 Поверку средств измерений осуществляют аккредитованные в установленном порядке в области обеспечения единства измерений юридические лица и индивидуальные предприниматели.

-

2.3 Поверка системы прекращается в случае получения отрицательного результата при проведении хотя бы одной из операций, а систему признают не прошедшим поверку. При получении отрицательного результата по пунктам 8.7 - 8.8 методики поверки признается непригодным ПЭП, если хотя бы с одним ПЭП из комплекта системы полностью прошел поверку.

-

3.1 Рекомендуемые средства поверки указаны в таблице 2.

-

3.2 Средства поверки должны быть поверены и аттестованы в установленном порядке.

3.3 Приведенные средства поверки могут быть заменены на их аналог, обеспечивающие определение метрологических характеристик системы с требуемой точностью.

Таблица 2 - Рекомендуемые средства поверки

|

Номер пункта (раздела) методики поверки |

Наименование средства измерения или вспомогательного оборудования, номер документа, регламентирующего технические требования к средству, разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики |

|

8.4-8.7 |

Осциллограф цифровой TDS2012B. Диапазон измеряемых размахов напряжений импульсных радиосигналов от 10 мВ до 400 В (с делителем 1:10). Пределы допускаемой относительной погрешности измерения амплитуд сигналов для коэффициентов отклонения от 10 мВ/дел до 5 В/дел -±3 % |

|

8.5-8.7 |

Генератор сигналов сложной формы AFG3022. Синусоидальный сигнал от 1 кГц до 20 МГц, диапазон напряжений от 10 мВ до 10 В, погрешность ± (1 % от величины + 1 мВ), амплитудная неравномерность (до 5 МГц) ±0,15 дБ, (от 5 до 20 МГц) ± 0,3 дБ, пределы допускаемой относительной погрешности установки частоты ± 1 ppm |

|

8.5, 8.6 |

Магазин затуханий МЗ-50-2. Диапазон частот: от 0,5 до 15 МГц. Декады: 4x10 дБ, 11x1 дБ, 11x0,1 дБ, 0-40-70 дБ. Погрешность разностного затухания на постоянном токе: ± (0,05 -0,25) дБ; на переменном токе: ± (0,1 - 0,4) дБ |

|

8.8 |

Мера № ЗР из комплекта мер ультразвуковых ККО-3. Толщина 29-од, высота 59-од, цилиндрические отверстия диаметром б+°,з и 2+o,i мм’ |

|

8.9 |

Штангенциркуль ШЦЦ-1 Диапазон измерений от 0 до 250 мм. Шаг дискретности цифрового отсчетного устройства 0,01 мм. Пределы допускаемой погрешности измерений ± 0,04 мм |

|

Вспомогательное оборудование | |

|

8.4 |

Пробник к осциллографу: делитель 1:10 |

|

8.5-8.7 |

Согласующее устройство (Приложение Б к методике поверки) |

Лица, допускаемые к проведению поверки, должны изучить устройство и принцип работы поверяемого прибора и измерительной аппаратуры по эксплуатационной документации и пройти обучение по требуемому виду измерений.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

5.1 При подготовке и проведении поверки должно быть обеспечено соблюдение требований безопасности работы и эксплуатации для оборудования и персонала, проводящего поверку, в соответствии с приведенными требованиями безопасности в нормативно-технической и эксплуатационной документации на средства поверки и на систему.

-

5.2 Поверку производить только после ознакомления и изучения РЭ на средства поверки и на систему.

-

5.3 При проведении поверки должны быть соблюдены требования безопасности согласно ГОСТ 12.3.019-80 «Испытания и измерения электрические. Общие требования безопасности».

-

6.1 При проведении поверки должны быть выполнены следующие условия:

-

- температура окружающей среды (20 ± 5) °C;

-

- относительная влажность воздуха от 30 до 80 %;

-

- атмосферное давление (100 ± 4) кПа [(750 ± 30) мм рт.ст.].

-

6.2 Номинальное напряжение сети переменного тока для питания системы (220 ± 22) В. Номинальная частота сети переменного тока (50) Гц.

-

6.3 Внешние электрические и магнитные поля должны отсутствовать, либо находиться в пределах, не влияющих на работу системы.

-

7.1 Если система и измерительная аппаратура до начала измерений находились в климатических условиях, отличающихся от указанных в п. 6.1, то систему нужно выдержать при этих условиях два часа и средства поверки выдержать не менее часа, или времени, указанного в эксплуатационной документации.

-

7.2 Перед проведением поверки, средства поверки и систему подготовить к работе в соответствии с руководством по эксплуатации средств поверки и руководством по эксплуатации на систему.

-

7.3 Подготовить контактную смазку и ветошь. Ветошь и контактная смазка не должны содержать твердых включений.

-

8 ПРОВЕДЕНИЕ ПОВЕРКИ

-

8.1.1 При внешнем осмотре должно быть установлено соответствие системы следующим требованиям:

-

- комплектность поверяемой системы в соответствии с технической документацией;

-

- отсутствие механических повреждений электронного блока системы, и ее составных частей;

-

- отсутствие механических повреждений сканера системы и соединительных кабелей надежность фиксации разъемов;

-

- наличие маркировки на передней панели электронного блока системы.

-

8.1.2 Система считается прошедшим операцию поверки с положительным результатом, если система соответствует требованиям, приведенным в пункте 8.1.1 методики поверки.

-

8.2.1 Включить систему.

-

8.2.2 Запустить программное обеспечение (ПО). При загрузке проверить идентификационное наименование и номер версии ПО.

-

8.2.3 Система считается прошедшей операцию поверки с положительным результатом, если идентификационные данные ПО системы соответствуют значениям, приведенным в таблице 3.

Таблица 3 - Идентификационные данные ПО системы

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

UT Scan |

|

Номер версии (идентификационный номер) ПО |

5.0.10.31 и выше |

|

Цифровой идентификатор ПО |

- |

-

8.3.1 Собрать систему согласно руководства по эксплуатации.

-

8.3.2 Включить систему и запустить ПО UT Scan.

-

8.3.3 Проверить работоспособность органов регулировки, настройки и коррекции системы.

-

8.3.4 Проверить возможность вывода на экран системы всех предусмотренных экранных форм представления информации, а также их соответствие указанным в Руководстве по эксплуатации системы.

-

8.3.5 Проверить работоспособность механизмов перемещения сканера согласно Руководства по эксплуатации системы.

-

8.3.6 Установить преобразователь меру №ЗР из комплекта мер ультразвуковых ККО-3 и убедиться в наличии донных сигналов.

-

8.3.7 Повторить 8.3.6 со всеми преобразователями, входящими в комплект системы.

-

8.3.8 Система считается прошедшей операцию поверки с положительным результатом, если сканер свободно передвигается по трубе, имеются донные сигналы на стандартных ультразвуковых каналах, так и на фазированных решетках.

-

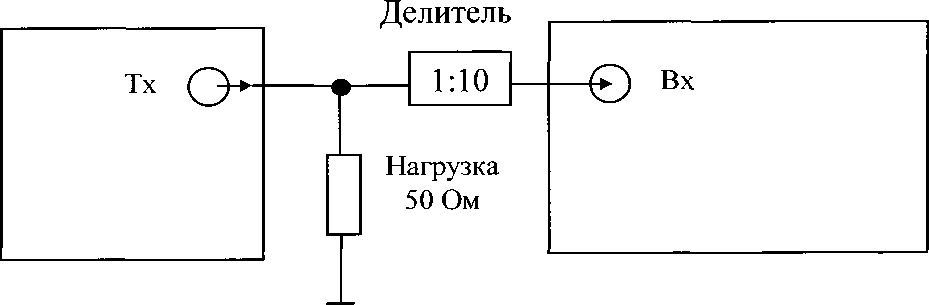

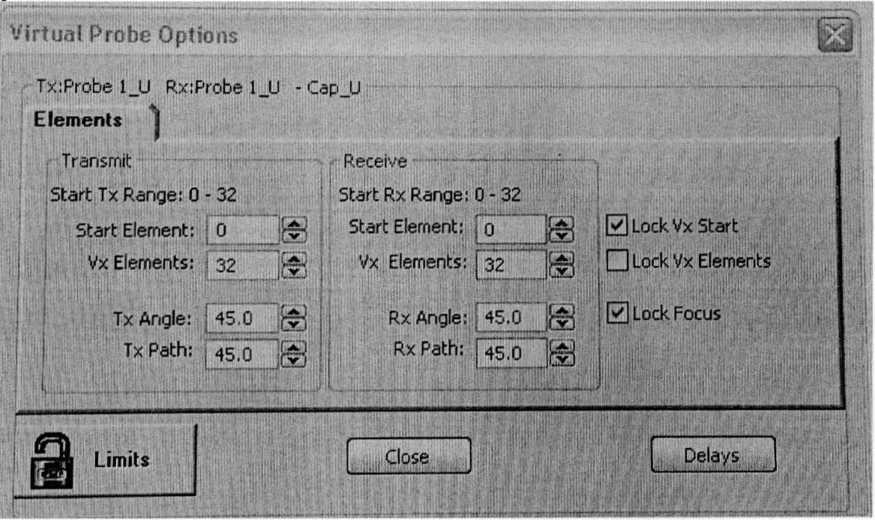

8.4.1 Для измерения параметров генератора импульсов возбуждения осуществляется с нагрузкой 50 Ом по схеме, представленной на рисунке 1.

Рисунок 1 - Схема подключения для определения параметров генератора импульсов возбуждения

-

8.4.2 Включить электронный блок системы и запустить ПО UT Scan.

-

8.4.3 Убедиться в отсутствии красных индикаторов «Communications» на панели электронного блока (в противном случае на мониторе должно появиться описание ошибки).

-

8.4.4 «Ctrl+N».

-

8.4.5

Рисунок 2.

После загрузки программного обеспечения нажмите комбинацию клавиш

Выберите пункт «МР Settings» для настройки параметров датчиков.

ВВИВ

Ctrl+N ►

Open...

Ctrl+O

MP Settings

PA Settings

Рисунок 3.

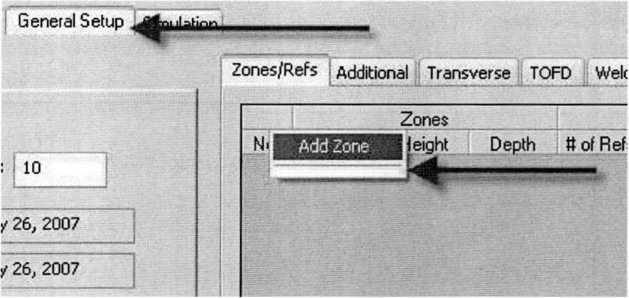

8.4.6

мыши и

-

8.4.7

зоны.

-

8.4.8 номеру п

Выбрать раздел «General Setup», нажмите на таблицу правой кнопкой выберете пункт «Add Zone».

Рисунок 4.

Установите необходимые имя, длину и параметры отражателя для

каждой

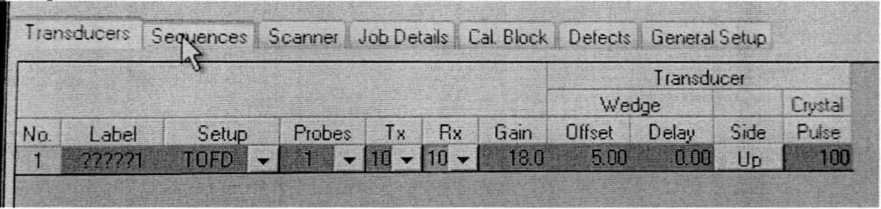

На вкладке «Transducers» установите номер «Rx» и «Тх», соответствующие ряемого канала.

Рисунок 5.

-

8.4.9 Перейдите на вкладку «General Setup».

-

8.4.10 Выберите внутреннюю вкладку «System Setup».

-

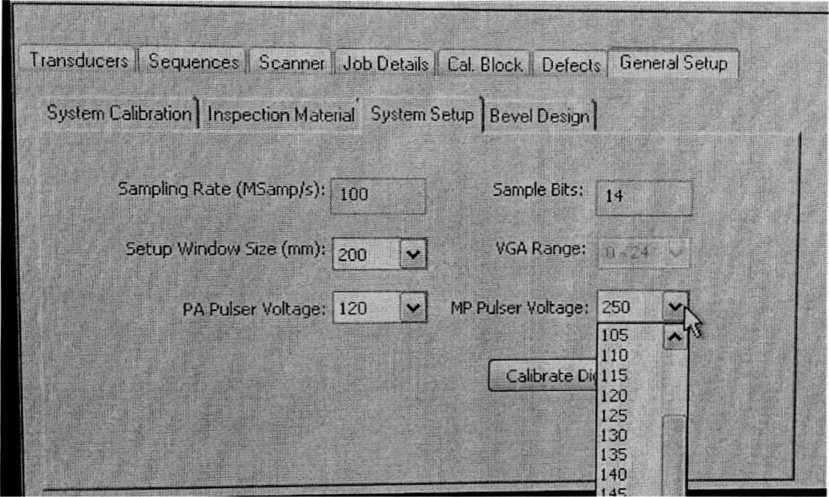

8.4.11 В пункте «МР Pulser Voltage» выберите минимальное напряжение, соответствующее началу диапазона установки напряжения зондирующих импульсов ГИВ.

Рисунок 6.

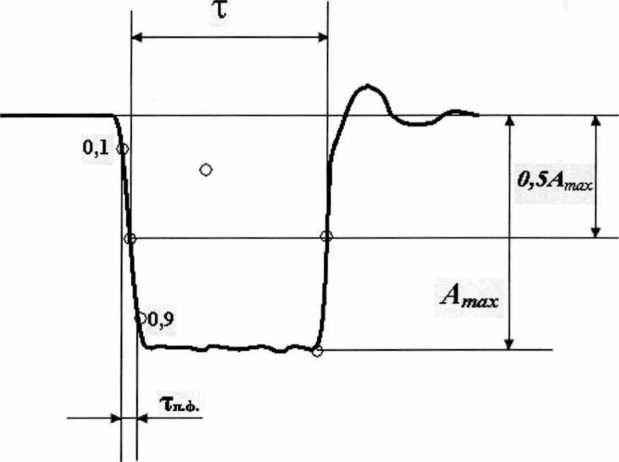

8.4.12 Измерить осциллографом амплитуду импульса возбуждения Амах и длительность т на уровне 0,5-А.мах амплитуды (рисунок 7).

Рисунок 7 - Схема зондирующего сигнала генератора импульсов возбуждения

-

8.4.13 Повторить пункты 8.4.11 - 8.4.12 для напряжений, соответствующих середине и концу диапазона установки напряжения зондирующих импульсов ГИВ.

-

8.4.14 Выполнить измерения амплитуды зондирующих импульсов ГИВ и их длительность на уровне 0,5 амплитуды по пунктам 8.4.8 - 8.4.13 для всех моно-каналов системы.

-

8.4.15 Система считается прошедшей операцию поверки с положительным результатом, если диапазон и отклонение установки амплитуды ГИВ и длительности ГИВ соответствуют значениям представленных в таблице 4.

Таблица 4

|

Наименование параметра |

Значение параметра |

|

Диапазон установки амплитуды генератора импульсов возбуждения (ГИВ) стандартных каналов, В: |

От 85 до 250 |

|

Допускаемое отклонения установки амплитуды ГИВ, % |

±10 |

|

Диапазон установки длительности ГИВ стандартных каналов (по уровню 0,5 амплитуды), нс |

От 0 до 500 |

|

Допускаемое отклонение установки длительности ГИВ (по уровню 0,5 амплитуды), % |

±10 |

-

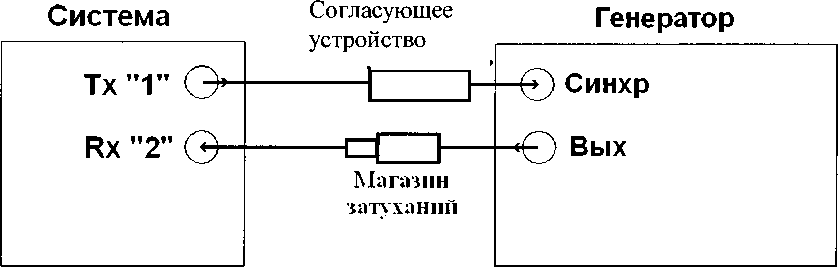

8.5.1 Собрать схему, представленную на рисунке 8. Подключить выход на системе ко входу на внешнем генераторе через согласующее устройство, а выход генератора через магазин затухания ко входу системы. Для синхронизации генератора и системы использовать согласующее устройство, схема которого представлена в приложении Б к методике поверки.

Рисунок 8. Схема соединения для измерения параметров приемного тракта электронного блока системы

-

8.5.2 На системе установить значение «1» для параметра Тх и значение «2» для параметра Rx на вкладке Transducers (Рисунок 5).

-

8.5.3 С помощью осциллографа убедиться в отсутствии зондирующего импульса на канале «2».

-

8.5.4 Установить необходимые установки на системе

-

• амплитуду ГИВ;

-

• длительность ГИВ;

-

• параметры преобразователя.

-

8.5.5 Установить усиление «Gain» во вкладке «Transducers» (Рисунок 5) на системе

(Nycm) 0 дБ.

-

8.5.6 Установить на генераторе параметры выходного сигнала:

-

• синхронизация внешняя;

-

• тип сигнала - синус;

-

• характер сигнала - пачка;

-

• количество циклов - 2;

-

• частота - 4 МГц;

-

• амплитуду сигнала (А о) установить таким образом, чтобы сигнал на системе был на 80 % высоты экрана;

-

• временной сдвиг установить таким образом, чтобы сигнал, отображаемый на системе находился на середине развертки экрана.

-

8.5.7 Увеличить усиление на системе на 2 дБ, после чего установить такое

ослабление аттенюатора (Л1изм), чтобы сигнал на экране системы привести к уровню 80 % высоты экрана.

|

8.5.8 формуле: |

Рассчитать отклонение установки усиления (ДУ) от номинального значения по = , дБ (1) |

где Nycm - значение усиления, установленное на системе, дБ; Nusm - выставленное значение усиления на магазине затуханий, дБ.

|

8.5.9 |

Повторить измерения установки усиления системы по пунктам методики |

поверки 8.5.7 - 8.5.8 для установленных значений усиления на системе 3, 5, 10, 15, 20, 30, 50,

|

80 дБ. 8.5.10 |

Провести измерения по пунктам 8.5.1 - 8.5.9 методики поверки для всех моно- |

каналов системы.

8.5.11 Система считается прошедшей операцию поверки с положительным результатом, если отклонение установки усиления не более ± 2 % от высоты экрана.

8.6 Расчет абсолютной погрешности измерения амплитуды сигнала-

8.6.1 Выполнить пункты 8.5.1 - 8.5.4 методики поверки.

-

8.6.2 Установить настройки генератора:

-

• синхронизация внешняя;

-

• тип сигнала - синус;

-

• характер сигнала - пачка;

-

• количество циклов - 2;

-

• частота - 4 МГц;

-

• амплитуду сигнала (Ао) установить таким образом, чтобы сигнал на системе был на 80 % высоты экрана;

-

• временной сдвиг установить таким образом, чтобы сигнал, отображаемый на системе находился на расстоянии 50 мм от начала развертки экрана.

-

8.6.3 Установить с помощью параметра «Gate Start» строб системы так, чтобы его пересекал сигнал генератора.

-

8.6.4 Изменить усиление системы так, чтобы уровень сигнала достиг 80 %.

-

8.6.5 Изменить значение амплитуды генератора на +1 дБ относительно начального уровня (20 дБ).

-

8.6.6 Измерить уровень амплитуды сигнала системы Аизм.

-

8.6.7 Определить погрешность измерения амплитуды сигнала ЛА по формуле:

- Люм ~ , д2 (2)

где Аном - номинальное значение уровня амплитуды сигнала, % высоты экрана, взятое из таблицы 4; Аизм - измеренное значение уровня амплитуды сигнала, % высоты экрана.

Таблица 5.

|

Значение амплитуды, установленное на генераторе, дБ относительно начального уровня |

Номинальное значение уровня амплитуды сигнала на системе, % высоты экрана |

|

+1 |

90 |

|

0 |

80 |

|

-2 |

64 |

|

-4 |

50 |

|

-6 |

40 |

|

-8 |

32 |

|

-10 |

25 |

|

-12 |

20 |

|

-14 |

16 |

|

-16 |

13 |

|

-18 |

10 |

-

8.6.8 Повторить и. 8.6.5 - 8.6.7 методики поверки, изменяя амплитуду сигнала генератора на - 2, - 4, - 6, - 8, - 10, - 12, - 14, - 16, - 18 дБ относительно первоначального значения.

-

8.6.9 Повторить п. 8.6.1 - 8.6.8 методики поверки для всех моно-каналов системы.

-

8.6.10 Система считается прошедшей операцию поверки с положительным результатом, если абсолютная погрешность измерения амплитуды сигнала не превышает ±2 % от высоты экрана.

-

8.7 Определение диапазона и расчет абсолютной погрешности измерения толщины изделий и глубины залегания дефектов при использовании моноканалов

-

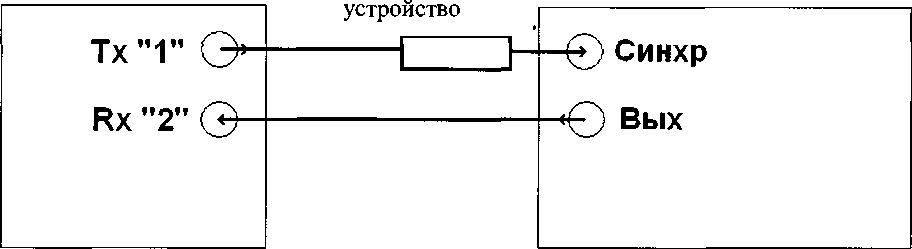

8.7.1 Собрать схему, приведенную на рисунке 9. При выполнении синхронизации генератора и системы для защиты входа синхронизации генератора от высокого напряжения применить согласующее устройство, схема которого представлена в приложении Б к методике поверки. При необходимости, инвертировать сигнал.

-

Система Согласующее Генератор

Рисунок 9 - Схема определения временных характеристик приемного тракта системы

-

8.7.2 На системе установить значение «1» для параметра «Тх» и значение «2» для параметра «Rx» на вкладке «Transducers» (Рисунок 5).

-

8.7.3 С помощью осциллографа убедиться в отсутствии зондирующего импульса на канале «2».

-

8.7.4 Установить на генераторе параметры выходного сигнала:

-

• синхронизация - внешняя;

-

• тип сигнала - сиснус;

-

• характер сигнала - пачка;

-

• количество циклов - 3;

-

• частота - 4,0 МГц;

-

• амплитуду установить таким образом, чтобы уровень сигнала на экране системы составил 80 % экрана.

-

8.7.5 Установить на генераторе настройки для синхронизации. Подать сигнал с выхода генератора на вход системы.

-

8.7.6 Установить на системе строб на стандартный уровень 50 % экрана. Поместить строб на начало развертки.

-

8.7.7 Перейти на вкладку «General Setup».

-

8.7.8 Выбрать внутреннюю вкладку «Inspection Material».

-

8.7.9 В пункте «Shear Wave» установить скорость поперечной волны 3230 м/с. В

пункте «Compression Wave» установить скорость продольной волны 5920 м/с.

Tiarsduceu | Scgtencw! Sconrrr | Job Dettjhl Cd .Block ''eter/i Geri«« Seiup ] SimJdnn j

Sytfem Cartbidbon Impectan Maiwd j System Setup] BevdOesign;

Compressor! Wave:] S&SO (mfr) |?W3M (<rc?vs) .‘efogty Tatte | Sb?» Wr«r: [^30 №s) [ТщИ (rch/s) fir Use Gbnd vdoat?

Рисунок 10 - Установка скорости ультразвуковых колебаний.

-

8.7.10 С помощью строба измерить на системе значение То (соответствующее значению TD) от начала строба до пика импульса, поданного с генератора с задержкой равной 0 мкс. Наличие данного расстояния обусловлено задержкой в кабеле и приемном тракте системы.

-

8.7.11 Установить на генераторе задержку сигнала Туст .

-

8.7.12 Данной задержке сигнала соответствует глубина залегания дефекта:

уст , мм (3)

уст 2

где Туст - задержка, установленная на генераторе, мкс

То - задержка сигнала в кабеле, мкс

V - скорость продольной волны, м/с

-

8.7.13 Переключить единицы измерения TD в мм.

-

8.7.14 Установить параметр «Gate Start» на системе так, чтобы строб сдвинулся по горизонтальной шкале и пересекал сигнал.

-

8.7.15 Измерить на системе расстояние от начала строба до пика импульса ХИзм.

-

8.7.16 Вычислить абсолютную погрешность измерения глубины залегания ДХ дефектов по формуле:

ХХ = Х + Х -X >мм (4)

изм gate уст

где Xgate - значение, равное установленному Gate Start, мм

Хизм - значение, равное измеренному TD, мм

Хуст - значение глубины дефекта, соответствующее Туст, мм

-

8.7.17 Выполнить п. 8.7.11 - 8.7.16 методики поверки для установленных значений задержки сигнала на генераторе, соответствующих началу, середине и концу диапазона измерений толщины и глубины залегания дефектов.

-

8.7.18 Выполнить п. 8.7.1 - 8.7.17 методики поверки для всех моно-каналов системы.

-

8.7.19 Система считается прошедшей операцию поверки с положительным результатом, если абсолютная погрешность измерения глубины залегания дефектов для стали на превышает ± 0,5 мм, а диапазон соответствует от 3 до 500 мм.

-

8.8.1 Расчет абсолютной погрешности измерения толщины изделий и глубины залегания дефектов при использовании ФР выполнить на мере № ЗР из комплекта мер ультразвуковых ККО-3.

-

8.8.2 Отсоединить ФР от рамки сканера.

-

8.8.3 Отсоединить призму от корпуса ФР.

-

8.8.4 Установить ФР на смоченную контактной жидкостью поверхность меры № ЗР из комплекта мер ультразвуковых ККО-3 на бездефектном участке.

-

8.8.5 Нажмите комбинацию клавиш «Ctrl+N».

-

8.8.6 Выберите пункт «РА Settings» для настройки параметров датчиков.

New

Ctrl+N

MP Settings

Open...

Ctrl+O

PA Settings

Рисунок 11.

-

8.8.7

-

8.8.8

Выбрать вкладку «Sequences».

Навести курсор мыши на элемент (строку), нажать правую кнопку мыши и выбрать пункт «Vx Options».

-

8.8.9 Навести курсор на изображение призмы, нажать правой кнопкой и выбрать пункт «Options».

Рисунок 12

-

8.8.10 Задать необходимые настройки параметров преобразователя в появившемся окне.

-

8.8.11 Параметр Length соответствует временному интервалу Ti, включающему в себя двойное время Товр прохождения сигнала в контрольном образце и двойное время То прохождения сигнала в протекторе ФР.

-

8.8.12 Навести курсор мыши на передний фронт 1-го донного сигнала и установить начало измерений.

-

8.8.13 Навести курсор мыши на передний фронт 2-го донного сигнала.

-

8.8.14 Параметр Length соответствует временному интервалу Т2, включающему в себя двойное время Товр прохождения сигнала в мере.

-

8.8.15 Рассчитать время ТОбР прохождения сигнала в мере по формуле:

j’ _Zi,MKC (5)

обр 2

где Т2 - временной интервал, включающий в себя двойное время прохождения сигнала в мере.

-

8.8.16 Рассчитать двойное время То прохождения сигнала в протекторе ФР по формуле:

где Т\ - временной интервал, включающему в себя двойное время прохождения сигнала в мере и двойное время прохождения сигнала в протекторе ФР; ТОбр - время прохождения сигнала в мере.

-

8.8.17 Установить рассчитанное время 27Ь в параметр «OFFSET» системы на вкладке «ElementCheck».

-

8.8.18 Установить ФР на смоченную контактной жидкостью поверхность меры №ЗР из комплекта мер ультразвуковых ККО-3 (рисунок 13). Перемещая ФР вдоль поверхности меры, найти максимум амплитуды эхо-сигнала от отражателя Д1. При необходимости изменить временную развертку и усиление системы.

ФР

Рабочая поверхность 1

4

к

i 1111 1 1 | 1 1 1 1 | 1

А

а° 0 10 20 30

40

50 60 70 /

н

/

X г

X

|1йр1 /

О

о* LT»

Д5 /

V

О Д2

ДЗ

Д4 . /

1

г

Д1 «

о

О

Рабочая поверхность 2

Рисунок 13 - Мера № ЗР из комплекта мер ультразвуковых ККО-3

-

8.8.19 Навести строб на сигнал от отражателя и измерить глубину залегания дефекта.

-

8.8.20 Измерения по пунктам 8.8.18, 8.8.19 методики поверки выполнить 5 раз и вычислить среднее арифметическое значение глубины залегания дефекта по пяти измерениям X изм

-

8.8.21 Повторить измерения по пунктам 8.8.18 - 8.8.20 методики поверки для отражателей Д2, ДЗ, Д4, Д5.

8.8.22 формуле:

Вычислить абсолютную погрешность измерения глубины залегания дефекта по

- X из.м Хном

мм

(7)

где - среднее арифметическое значение глубины залегания дефекта, измеренное системой, мм;

Хном - номинальное значение глубины залегания дефекта, взятое из свидетельства о поверке на меру.

-

8.8.23 Измерения по пунктам 8.8.1 - 8.8.22 методики поверки выполнить со всеми ФР из комплекта системы.

-

8.8.24 Система считается прошедшей операцию поверки с положительным результатом, если абсолютная погрешность измерения глубины залегания дефектов для стали на превышает ± 0,5 мм, а диапазон соответствует от 3 до 500 мм

-

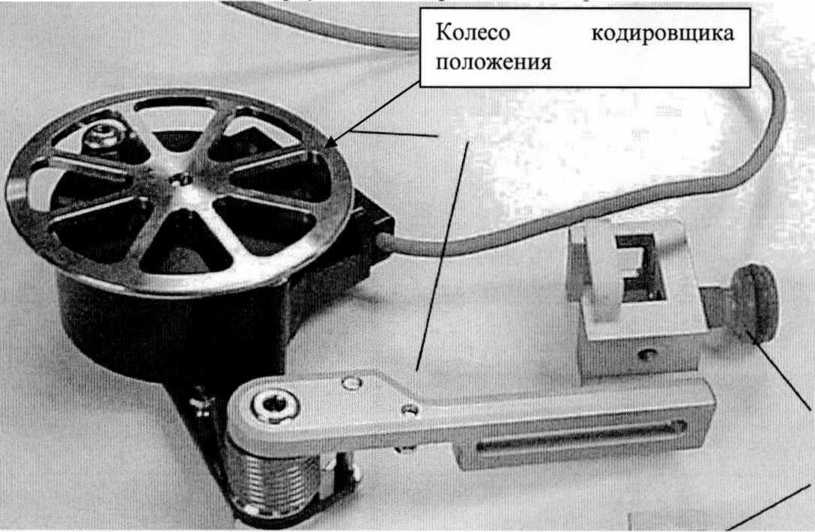

8.9.1 Измерить штангенциркулем диаметр колеса кодировщика положения D.

JlitllWliWW

Колесо кодировщика

положения

Рисунок 14 - Кодировщик положения

-

8.9.2 Провести не менее пяти измерений диаметра кодировщика положения D и рассчитать среднее арифметическое значение по формуле:

D = --

5 , мм (8)

-

8.9.3 Рассчитать длину окружности колеса кодировщика положения по формуле:

= 71 • D , мм (9)

где: Ьрасч - длина окружности колеса кодировщика положения; D - измеренный диаметр колеса кодировщика положения; л = 3,14.

-

8.9.4 Сделать 1 полный оборот колеса кодировщика положения и считать показания системы, соответствующее значению Ьизл,.

-

8.9.5 Провести измерения по пункту 8.9.4 не менее трех раз, результат измерения усреднить.

-

8.9.6 Рассчитать абсолютную погрешность измерения расстояния кодировщиком положения по формуле:

А£ = Ьиз.» - п • Ьрасч, мм (10)

где Ьизм - расстояние, измеренное системой, мм; ЬраСч - длина окружности колеса кодировщика положения, мм; п - количество оборотов колеса кодировщика положения, мм

-

8.9.7 Система считается прошедшей операцию поверки с положительным результатом, если абсолютная погрешность измерения координаты дефекта не превышает ± 2 мм, а диапазон соответствует от 100 до 10000 мм

-

9.1 Результаты поверки заносятся в протокол (рекомендуемая форма протокола поверки - приложение А).

-

9.2 При положительных результатах поверки оформляют свидетельство о поверке в установленной форме и наносят знак поверки в соответствии с приказом Минпромторга России от 02.07.2015 г. №1815.

-

9.3 При отрицательных результатах поверки, установка признается непригодной к применению и на нее выдается извещение и непригодности в соответствии с приказом Минпромторга России от 02.07.2015 г. №1815 с указанием причин непригодности.

Исполнители:

Начальник

отдела испытаний и сертификации

ФГУП «ВНИИОФИ»

Начальник сектора МО НК отдела испытаний и сертификации ФГУП «ВНИИОФИ»

Инженер 2-ой категории сектора МО НК отдела испытаний и сертификации ФГУП «ВНИИОФИ»

А.В. Иванов

Крайнов

Неумолотов

Приложение А - Форма протокола поверки

(рекомендуемое)

Протокол №

Первичной/периодической поверки

от «______»___________20___года.

Средство измерений:_______________________________________________________________

Серия и номер клейма предыдущей поверки:________________________________________

Заводской номер:__________________________________________________________________

Заводские номера ПЭП:__________________________________________________________

Принадлежащее:______________________________________________________________

Поверено в соответствии с___________________________________________________________

С применением эталонов:________________________________________________________

Условия проведения поверки:

Температура окружающей среды______°C;

относительная влажность_____________%;

атмосферное давление_______________мм рт.ст.

Результаты поверки:

|

Метрологические характеристики |

Номинальная величина/ погрешность |

Измеренное значение |

Заключение |

Заключение:________________________________________________________________________

Поверитель:

-

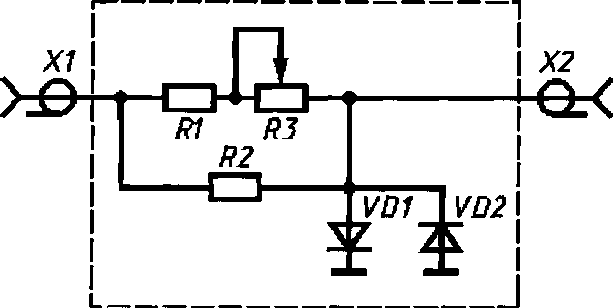

10 ПРИЛОЖЕНИЕ Б

Согласующее устройство

Рисунок 9 Согласующее устройство.

Для защиты канала синхронизации генератора от высокого напряжения с выхода канала дефектоскопа используется согласующее устройство.

При измерениях в цепях с напряжением более 300 В движок потенциометра R3 устанавливают в положение 10 кОм. Перечень элементов ограничителя приведен в таблице А.1.

Таблица А.1- Перечень элементов ограничителя.

|

Элемент |

Характеристики элемента и наименование НД |

|

Резистор R1 |

МЛТ-0,5 820 Ом ±5 %; |

|

Резистор R2 |

МЛТ-0,25 10 кОм ±5 % |

|

Потенциометр R3 |

СП42а ВС-2-12 10 кОм |

|

Диоды VD1, VD2 |

КД522АдР3.363.029 ТУ |

|

Розетки XI, Х2 |

СР-50—73Ф; ВРО.364.ОТО ТУ |

18