Методика поверки «КОМПЛЕКСЫ ИЗМЕРИТЕЛЬНЫЕ ТУРБИННЫЕ РУСЬ-Т» (МП 2550-0268-2015)

УТВЕРЖДАЮ

директора

ФГУП

2016 г.

КОМПЛЕКСЫ ИЗМЕРИТЕЛЬНЫЕ ТУРБИННЫЕ РУСЬ-Т МЕТОДИКА ПОВЕРКИ МП 2550-0268-2015Руководитель отдела ФГУП

«ВНИИМ им. Д.И. Менделеева»

---—К.ВЛопов

Санкт-Петербург

2016 г.

Настоящая методика распространяется на комплексы измерительные турбинные РУСЬ-Т (далее - комплексы), предназначеные для: измерений объема и расхода природного газа по ГОСТ Р 8.740-2011 «ГСИ. Расход и количество газа. Методика измерений с помощью турбинных, ротационных и вихревых расходомеров и счетчиков», физико-химические показатели которого соответствуют ГОСТ 5542-14 «Газы горючие природные для промышленного и коммунально-бытового назначения. Технические условия» в стандартных условиях по ГОСТ 2939-63 «Газы. Условия для определения объема» с учетом измеренных значений абсолютного давления и температуры газа.

Интервал между поверками- 5 лет.

1 Операции поверки-

1.1 При проведении поверки выполняются операции, указанные в таблице 1.

Таблица 1- Операции поверки

|

Название операции |

Номер пункта методики поверки |

Проведение операций при | |

|

первичной поверке |

периодической поверке | ||

|

1 Внешний осмотр |

7.1 |

Да |

Да |

|

2 Опробование, включая подтверждение соответствия программного обеспечения |

7.2 | ||

|

2.1 Проверка функционирования |

7.2.1 |

Да |

Нет |

|

2.2 Проверка герметичности |

7.2.2 |

Да |

Нет |

|

3 Определение метрологических характеристик |

7.3 | ||

|

3.1 Определение абсолютной погрешности при измерении времени |

7.3.1 |

Да |

Нет |

|

3.2 Определение относительной погрешности при измерении объема и расхода газа при рабочих условиях |

7.3.2 |

Да |

Да |

|

3.3 Определение относительной погрешности при измерении абсолютного давления |

7.3.3 |

Да |

Да |

|

3.4 Определение абсолютной погрешности при измерении температуры |

7.3.4 |

Да |

Да |

|

3.5 Определение относительной погрешности при определении коэффициента приведения к стандартным условиям |

7.3.5 |

Да |

Нет |

|

3.6 Определение относительной погрешности при измерении объема и расхода газа, приведенного к стандартным условиям |

7.3.6 |

Да |

Да |

При отрицательных результатах какой-нибудь операции дальнейшие работы по поверке прекращаются до выявления и устранения причин.

2 Средства поверки-

2.1 При проведении поверки применяются средства поверки, указанные в таблице 2.

Таблица 2 - Перечень средств измерений и дополнительного оборудования, применяемых при поверке

|

Наименование средства поверки |

Основные технические характеристики |

|

Барометр-анероид |

Диапазон измерений от 811 до 1051 кПа, пределы допускаемой погрешности ± 100 Па |

|

Калибратор абсолютного давления |

Диапазон измерений давления от 0 до 700 кПа, класс точности 0,05 |

|

Комплект кабелей для поверки |

— |

|

Манометр грузопоршневой 2-го разряда по ГОСТ 8.802-2012 |

Верхний предел измерений 0,25 и 25 МПа, класс точности 0,05 |

|

Насос гидравлический |

Диапазон задания давления от 0 до 7 МПа |

|

Установка поверочная газовая для поверки счетчиков газа |

Рабочая среда - воздух; диапазон измерений - от 0,1 до 2500 м3/ч; относительная погрешность при измерении объема не более ± 0,3 %. |

|

Психрометр |

Диапазон измерений относительной влажности от 10 до 100 % при температуре от - 10 до 40 °C |

|

Рабочие эталоны давления грузопоршневые |

Диапазон измерений от 0,005 до 6,0 МПа, относительная погрешность ± 0,05 %. |

|

Магазин сопротивления Р4831 |

Диапазон изменений сопротивления от 0,01 до 111111,1 Ом, класс точности 0,02 |

|

Термометр ртутный |

Диапазон измерений температуры от - 0 до 50 °C, цена деления 0,1 °C |

|

Установка для проверки герметичности |

Избыточное давление от 0 до 1,6 МПа |

|

Термостат жидкостный |

Диапазон измерений от - 40 до 50 °C, СКО ± 0,02 °C; |

2.2.Допускается применение других средств поверки с аналогичными или лучшими характеристиками, имеющие действительные свидетельств о поверке или поверительные клейма.

3 Требования к квалификации поверителей-

3.1 К проведению поверки допускаются лица, аттестованные в качестве поверителя, изучившие эксплуатационную документацию на средства поверки и поверяемые комплексы и имеющие опыт поверки средств измерения объема, давления и расхода газа.

-

4.1 При проведении поверки необходимо соблюдать требования безопасности, а также правила техники безопасности, которые действуют на предприятиях (организациях), где проводят поверку и правила безопасности, указанные в эксплуатационной документации на поверочное оборудование и поверяемые комплексы.

К поверке допускаются лица, имеющие квалификационную группу по технике безопасности не ниже III согласно «Правилам техники безопасности при эксплуатации электроустановок потребителей», изучившие руководство по эксплуатации (РЭ) и правила пользования средствами

-

4 поверки. Поверитель должен пройти инструктаж по технике безопасности и противопожарной безопасности, в том числе и на рабочем месте.

-

4.2 При проведении поверки соблюдают требования, определяемые:

-

-

- межотраслевыми правилами по охране труда (правила безопасности) при эксплуатации электроустановок ПОТ Р М-016 РД 153-34.0-03.150-2000 (с изменениями 2003 г.);

-

- правилами технической эксплуатации электроустановок потребителей;

-

- требованиями безопасности при эксплуатации Установок и применяемых средств поверки, приведенными в эксплуатационной документации.

-

4.3 При поверке необходимо соблюдать требования ГОСТ 12.3.019-80 «Система стандартов безопасности труда. Испытания и измерения электрические. Общие требования безопасности».

-

5.1 Поверка комплексов проводится при следующих условиях:

-

- температура рабочей среды и окружающей среды (20 ±5) °C;

-

- относительная влажность окружающей среды до 80 %;

-

- атмосферное давление воздуха - от 84 до 106,7 кПа (от 630 мм рт. ст. до 800 мм рт. ст.);

-

- изменение температуры воздуха за время поверки в помещении не более чем на 2 °C;

-

- отсутствие вибраций, тряски, магнитных полей (кроме земных), которые влияют на работу комплексов.

При проведении поверки соблюдаются условия, которые регламентированы эксплуатационной документацией на эталоны.

6 Подготовка к поверке-

6.1 Перед проведением поверки необходимо проверить:

-

- наличие и работоспособность средств поверки;

-

- наличие действующих свидетельств или клейм на поверку (аттестацию) средств поверки;

-

- наличие эксплуатационной документации на поверяемые комплексы.

-

6.2 Подготовить к работе поверяемые комплексы и средства поверки согласно их эксплуатационной документации.

-

6.3 Обеспечить выдержку комплекса в помещении в течение не менее 3 ч

-

7.1 Внешний осмотр

-

7.1.1 При проведении внешнего осмотра проверяются:

-

- комплектность и маркировка согласно требованиям, приведенным в паспорте на комплекс;

-

- наличие всех предусмотренных пломб без повреждений;

-

- отсутствие дефектов, которые препятствуют считыванию надписей, маркировки, показаний индикатора комплекса;

-

- отсутствие механических повреждений и дефектов, которые могут влиять на работоспособность комплекса и ухудшают его внешний вид.

Результаты поверки положительные, если комплектность и внешний вид комплексов отвечает требованиям эксплуатационной документации на них.

Результаты поверки заносятся в протокол, форма которого приведена в приложении А.

-

7.2 Опробование

-

7.2.1.1 Проверка функционирования

С клавиатуры комплекса необходимо проверить правильность индикации значений давления и температуры.

Если на индикаторе комплекса отображаются значения давления и температуры, то результаты поверки положительные.

-

7.2.1.2 Идентификация программного обеспечения (ПО)

Идентификация осуществляется по номеру версии в меню «Информация» и должна быть V47c. Отображение номера версии встроенного ПО доступно через интерфейс пользователя. В главном окне нажимается ввод «О» и удерживается 3 с

Результаты поверки заносятся в протокол, форма которого приведена в приложении А

-

7.2.2 Проверка герметичности

Поверка герметичности комплексов проводится путем создания в комплексе избыточного давления 1,25 Рраб с отклонением ± 5 %. Контроль давления ведется с помощью рабочего эталона давления класса точности не хуже 3. После установления давления 1,25 Рраб комплексы выдерживаются под действием избыточного давления не менее 5 мин. Во время поверки контролируется значение давления в комплексах не менее 3 мин. Падение давления не допускается.

Результаты поверки положительные, если падение давления не наблюдается. Результаты поверки заносятся в протокол, форма которого приведена в приложении А.

-

7.3 Определение метрологических характеристик

-

7.3.1 Определение абсолютной погрешности при измерении времени

При определении абсолютной погрешности при измерении времени на индикатор комплекса выводят значение текущего времени. Фиксируется значение текущего времени т3 (например, в 12 часов дня) по сигналу точного времени, которое передается по радиосети. Через 2 суток фиксируется значение текущего времени тв на индикаторе комплекса в это же время. Определяется погрешность измерения времени комплексом за сутки Дт по формуле:

т — т

41 =-’у1 (1)

Результаты поверки положительные, если относительные погрешности при измерении времени не превышают допускаемых пределов.

-

7.3.2 Определение относительной погрешности при измерении объема и расхода газа при рабочих условиях

Установить комплекс на поверочную установку и подключить его к установке.

Коэффициент преобразования комплекса задается в соответствии со значением, указанным в паспорте на комплекс. Выходной импульсный канал комплекса должен быть соединен кабелем с электрическим входом поверочной установки. Пропустить через поверяемый комплекс объем воздуха не менее 10 м3 при расходе от Qnorn до Qmax .

Определение относительной погрешности комплексов проводится при значении расхода: Q min, 0,1-Qmax , 0,2 Qmax , Qmax-

ОтКЛОНение расходов от заданного значения не должно превышать:

-

- минус 5 % для значения расхода Qmax;

-

- ПЛЮС 5 % ДЛЯ значений расхода Qmin, И 0,1 ’Qmax

-

- ± 5 % для всех других значений расходов.

Рекомендованная последовательность измерений для определения относительной погрешности комплекса - от Qmax до Qmin- В процессе измерений для определения относительной погрешности комплексов необходимо проводить измерение температуры и потерь давления в комплексах. Измерение температуры и давления рекомендуется проводить перед комплексом (или в нем) и на входе рабочего эталона объема (или в нем):

Ро, Рк - значение абсолютных давлений в эталонном средстве и комплексе, соответственно, Па;

То, Тк - значение абсолютных температур в эталонном средстве и комплексе, соответственно, К.

Объем, измеренный комплексом VK, м3, и объем, измеренный эталонным средством Vo , м3, вычисляются по формулам

V^NJK,, (2),

уо = ЗД, (3),где: Кк - коэффициент преобразования комплекса, имп /м3;

NK - количество выходных импульсов комплекса, имп.;

Ко - коэффициент преобразования рабочего эталона, имп /м3;

No - количество выходных импульсов рабочего эталона, имп.

-

7.3.2.1 Относительная погрешность комплекса Русь-Т с учетом потерь давления и разности температур на входе комплекса и на входе рабочего эталона объема вычисляется по формуле:

(4)

Максимальное значение 8Vimax в диапазоне расходов Qmin< Q < 0,1'Qmax из результатов всех измерений вносится в таблицу, выполненную по форме таблицы А. 1.

Максимальное значение 8V2max в диапазоне расходов 0,rQmax< Q < Qmax из результатов всех измерений вносится в таблицу, выполненную по форме таблицы А. 1

Результаты поверки положительные, если относительные погрешности при измерении объема и расхода при рабочих условиях во всем диапазоне расходов не превышают допускаемых пределов.

-

7.3.2.2 Определение относительной погрешности комплекса Русь-Т.01 при измерении объема и объемного расхода газа при рабочих условиях проводится следующим образом:

При поверке комплекса определяют следующие MX:

- градуировочный коэффициент комплекса в диапазоне измерений объемного расхода

от 0,1 -Qmax до Qmax (далее - диапазон измерений);

- границу относительной погрешности комплекса в диапазоне измерений.

В каждой точке расхода проводят не менее пяти измерений.

Результаты измерений заносят в протокол. Форма протокола поверки приведена в при

ложении Б.

-

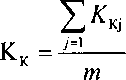

7.3.2.2.1 Градуировочный коэффициент комплекса в диапазоне измерений объемного расхода Кк, имп /м3 вычисляют по формуле

т

- А. к

Kji , j ' Л Куст ’

VKji

(5)

(6)

(7)

где KKj - среднее значение градуировочного коэффициента комплекса в j-ой точке диапазона измерений, имп /м3;

m - количество точек диапазона измерении;

K.Rji - значение градуировочного коэффициента комплекса для i-ro измерения в j-ой точке диапазона измерений, имп /м3;

nj - количество измерений в j-ой точке диапазона измерений;

Voji - объем, измеренный эталонным средством за время i-ro измерения в j-ой точке диапазона измерений, м3;

Vxji - объем, измеренный комплексом за время i-ro измерения в j-ой точке диапазона измерений, м3;

K-Куст - градуировочный коэффициент, установленный в комплексе на момент проведения поверки, имп /м3.

-

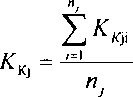

7.3.2.2.2 Оценка СКО результатов измерений в поверяемых точках

СКО результатов измерений в j-ой точке рабочего диапазона измерений Sj, %, вычисляют по формуле

(8)

где KKj - среднее значение градуировочного коэффициента комплекса в j-ой точке диапазона измерений, имп /м3;

Кир - значение градуировочного коэффициента комплекса для i-ro измерения в j-ой точке диапазона измерений, имп /м3;

nj - количество измерений в j-ой точке диапазона измерений;

Проверяют выполнение следующего условия

S7<0,07% (9)

При выполнении данного условия продолжают обработку результатов измерений.

При невыполнении условия (19) выявляют наличие промахов в полученных результатах вычислений, согласно приложению В. Выявленный промах исключают и проводят дополнительное измерение. При отсутствии промахов выясняют и устраняют причины, обуславливающие невыполнение условия (19) и повторно проводят измерения.

-

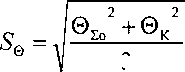

7.3.2.2.3 Границу неисключенной систематической погрешности комплекса в диапазоне измерений, 0, %, вычисляют по формулам

0 = l,lj0IO2+0K2 , (10)

с

- max

к

•100

7

где 0^0 - граница суммарной неисключенной систематической погрешности эталона,

©к - граница неисключенной систематической погрешности, обусловленной аппроксимацией градуировочной характеристики комплекса в диапазоне измерений, %.

-

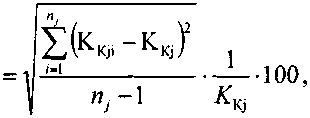

7.3.2.2.4 СКО среднего значения результатов измерения в j-ой точке диапазона измерений Soj, %, вычисляют по формуле

(12)

где Sj - СКО результатов измерений в j-ой точке диапазона измерений, %;

nj - количество измерений в j-ой точке диапазона измерений.

-

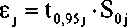

7.3.2.2.5 Границу случайной погрешности комплекса в диапазоне измерений при дове

рительной вероятности Р=0,95 е, %, вычисляют по формулам

£ = тах^ ),

(В) (14)

где £j - граница случайной погрешности в j-ой точке рабочего диапазона, %;

to,95j - квантиль распределения Стьюдента для количества измерений nj в j-ой точке диапазона измерений (определяют по таблице Г. 1 приложения Г);

-

7.3.2.2.6 СКО среднего значения результатов измерения в диапазоне измерений So принимают равным значению СКО среднего значения результатов измерения в точке диапазона измерений с максимальным значением границы случайной погрешности £j.

-

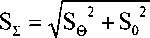

7.3.2.2.7 Границу относительной погрешности комплекса в диапазоне измерений 5, %, определяют по формулам

если

K-Sz

если 0,8 < — < 8

So

(15)

если

(16)

(17)

где е - граница случайной погрешности комплекса в диапазоне измерений, %;

0 - граница неисключенной систематической погрешности комплекса в диапазоне измерений, %;

К - коэффициент, зависящий от соотношения случайной и неисключенной систематической погрешностей;

Sv - суммарное СКО результата измерений, %;

S© - СКО суммы неисключенных систематических погрешностей, %;

So - СКО среднего значения результатов измерений в диапазоне измерений, %.

-

7.3.2.2.8 Результаты поверки положительные при выполнении условия

<7 <0,5% (19)

Если данное условие не выполняется, то рекомендуется:

увеличить количество измерений в точках диапазона измерений;

уменьшить диапазон измерений;

При повторном невыполнении данных условий поверку прекращают.

-

7.3.3 Определение относительной погрешности при измерении абсолютного давления

Определение относительной погрешности при измерении давления газа проводится, задавая с помощью гидравлического насоса значение давления Ро, контроль которого ведется по рабочему эталону давления. Считываются показания давления с индикатора комплекса. Количество заданных значений давления Ро должно быть не менее 5, по возможности равномерно распределенных в диапазоне измерений преобразователя давления от Pmin к Ртах, но обязательно Pmin и Ртах- Рекомендованный порядок задания давления - от Pmin к Ртах, а затем от Ртах к Pmin- Результаты измерений заносятся в таблицу по форме А.2.

По результатам измерений определяется относительная погрешность при измерении давления 5Р, %, для каждого заданного значения давления по формуле

Р-Р

5Р =---^-100

(20)

Ри

Максимальное значение погрешности, полученное по результатам всех измерений, является погрешностью измерений давления.

Результаты поверки положительные, если относительная погрешность, при измерении давления комплексом во всем диапазоне измерений преобразователя давления, не превышает допускаемых пределов.

-

7.3.4 Определение абсолютной погрешности при измерении температуры

Метод 1

Термометр сопротивления (далее - термометр) опускается в термостат со стабилизированным значением температуры t0> выбранным из диапазона измерений термометра, контроль которого ведется рабочим эталоном температуры. Снимаются показания температуры с индикатора комплекса tK.

Вычисляется значение абсолютной погрешности при измерении температуры At, °C, по формуле:

At — tK —10 (21)Количество заданных значений температуры t0 должно быть не менее 3, по возможности равномерно распределенных в диапазоне измерений термометра от tmin до tmax, но обязательно tmin И tmax-

РеЗуЛЬТаТЫ проверки заносятся в таблицу по форме А.3.1.

Максимальное значение погрешности, полученное по результатам всех измерений, является абсолютной погрешностью при измерении температуры термометра комплекса.

Результаты проверки положительные, если максимальная абсолютная погрешность при измерении температуры комплекса не превышает допускаемых пределов.

Метод 2

Необходимо подключить магазин сопротивлений к комплексу, последовательно задавая магазином сопротивлений значения Ro, соответствующие заданным значениям температуры t0, в соответствии с таблицей А.3.2, и считать показания с индикатора комплекса t|<. По результатам измерений вычисляются значения Atk, °C, для каждого заданного значения температуры по формуле

Atk=tK-t0 (22)

Абсолютная погрешность термометра Atn, °C, определяется по ГОСТ 6651 в зависимости от класса термометра. Вычисляют абсолютную погрешность измерения температуры At, °C, по формуле

At = ^AtJ+A^ (23)

Максимальное значение погрешности, полученное по результатам всех измерений, является абсолютной погрешностью при измерении температуры термометром комплекса.

Результаты проверки положительные, если максимальная абсолютная погрешность при измерении температуры комплекса не превышает допускаемых пределов.

-

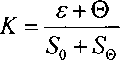

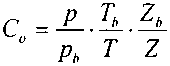

7.3.5 Определение относительной погрешности вычислений коэффициента приведения к стандартным условиям, выполняемых средствами обработки, по заданным параметрам газа и объемному расходу газа при рабочих условиях, обусловленной алгоритмом вычислений и его программной реализацией (далее - вычисление коэффициента приведения).

Выбирается значение давления Ро из диапазона от Pmin ДО Ртах и значение температуры t0 из диапазона от tmin до tmax Количество заданных значений температуры Ро и t0 должно быть не менее 3, по возможности равномерно распределенных в диапазонах измерений, но обязательно Pmin, Ртах И tmin, tmax.-

Выбираются физико-химический состав газа и метод вычисления коэффициента сжимаемости.

Вычисляется эталонное значение коэффициента приведения к стандартным условиям по формуле

(24)

где Ръ -абсолютное давление при стандартных условиях (101,325 кПа);

7ь- абсолютная температура при стандартных условиях (Т=293,15 К);

Р - абсолютное давление при условиях измерения (Ро);

Т — абсолютная температура при условиях измерения (Го+ 273,15 К);

Zb - фактор сжимаемости при стандартных условиях согласно ГОСТ 30319.2-96 «Газ природный. Методы расчета физических свойств. Определение коэффициента сжимаемости»;

Z -фактор сжимаемости при условиях измерения, в соответствии с ГОСТ 30319.2-96 «Газ природный. Методы расчета физических свойств. Определение коэффициента сжимаемости».

Заносятся значения в таблицу А.4.

Вводятся в память комплекса выбранный физико-химический состав газа и метод вычисления коэффициента сжимаемости.

Вводятся в память комплекса значения Ро и t0 из таблицы А4.

Считываются значение коэффициента приведения С с индикатора комплекса и заносятся в таблицу А4.

Вычисляется относительная погрешность при вычислении коэффициента приведения к стандартным условиям для выбранного метода расчета коэффициента сжимаемости газа дС, %, по формуле

gc=£z£o.i00 (25)

^о

Результаты поверки заносятся в таблицу по форме А.4. . Находится максимальное значение 5Стах из результатов всех измерений и заносится в таблицу.

Результаты поверки положительные, если относительная погрешность при вычислении коэффициента приведения к стандартным условиям не превышает допускаемых пределов.

-

7.3.6 Определение относительной погрешности при измерении объема газа, приведенного к стандартным условиям

Определение относительной погрешности при измерении объема газа проводится путем вычисления ЗуС, % для диапазонов расходов Qmin < Q < 0,rQmax и 0,rQmax < Q < Qmax отдельно, по формуле:

(26)

где: <5Pmax - максимальная относительная погрешность при измерении объема газа при рабочих условиях, которая определена при поверке по п. 7.3.2, %;

<5Ртах- максимальная относительная погрешность при измерении абсолютного давления, которая определена при поверке по п. 7.3.3, %;

<5Т1гах - максимальная относительная погрешность при измерении температуры вы

бирается из значений относительной погрешности, вычисленных по формуле 12 , %;

<5Стах - максимальная относительная погрешность при определении коэффициента

приведения к стандартным условиям, которая определена при поверке по п. 7.3.5, %.

(27)

где: tQj - тестовое значение температуры из таблицы А.З;

А/,. - абсолютная погрешность при измерении температуры из таблицы А.З.

Результаты поверки положительные, если относительная погрешность не превышает до

пускаемых пределов.

8 Оформление результатов поверки-

8.1 Результаты поверки внести в протокол, форма которого приведена в приложении А.

-

8.2 При положительных результатах поверки комплекс пломбируется в соответствии с требованиями конструкторской документации и признается годным к эксплуатации, о чем делается запись в паспорте на комплекс с указанием даты поверки. Запись заверяется подписью поверителя и наносится поверительное клеймо в соответствии с ПР 50.2.007-2001 «ГСП. Повери-тельные клейма».

-

8.3 При отрицательных результатах поверки комплексы к применению не допускаются и выдается справка о непригодности комплекса с указанием причин.

После ремонта комплекс повторно подвергается поверке.

Приложение А

(рекомендуемое)

Форма протокола поверки комплексов

ПРОТОКОЛ №_______

___________________________________Заводской номер_________________

(наименование изделия)

(предприятие-изготовитель)

Внешние условия___

Рабочие эталоны_______________________________________________________

Методика поверки МП 2550-0268-2015

-

1 Результаты внешнего осмотра_________________________________________

Номер версии ПО____________

-

2 Результаты проверки функционирования и

герметичности_______________________________________________________

-

3 Таблица А.1 - Определение относительной погрешности при измерении объема и расхода газа при рабочих условиях

К = имп /м3

|

Q, м3/ч |

Рабочий эталон |

Комплекс |

5V, % | ||||||

|

Ро, кПа |

to, °C |

No |

Ко, имп/м3 |

Р, кПа |

t, °C |

N | |||

|

Qmin | |||||||||

|

0,1 Qmax | |||||||||

|

0,2 Qmax | |||||||||

|

Qmax | |||||||||

Максимальное значение погрешности SVimax в диапазоне расходов Qmin < Q < 0,1'Qmax, %

Максимальное значение погрешности 5Угтах в диапазоне расходов 0,TQmax< Q < Qmax, %

4 Таблица А.2 - Определение относительной погрешности при измерении давления газа

|

Заданное значение Ро, МПа (кгс/см2) |

Измеренное значение Р, МПа (кгс/см2) |

<5Р, % | ||

|

от Рmjn к Рmax |

ОТ Ртах К Pmin |

ОТ Pmin К Ртах |

ОТ Ртах К Pmin | |

|

Максимальное значение погрешности - % | ||||

-

5 Таблица А.3.1 Определение абсолютной погрешности при измерении температуры (метод 1)

Тестовое значение to, °C

Измеренное значение t, °C

At, °C

Максимальное значение абсолютной погрешности - °C

Таблица А.3.2 Определение абсолютной погрешности при измерении температуры

(метод 2)

Характеристика термопреобразователя сопротивления Wioo=l,3850

|

Тестовое значение to, °C |

Заданное значение Ro, Ом |

Измеренное значение к, °C |

Д1к, °C |

Atn, °C |

At, °C |

|

-25,49 |

900,00 | ||||

|

0,00 |

1000,00 | ||||

|

+25,69 |

1100,00 | ||||

|

+51,57 |

1200,00 | ||||

|

Максимальное значение абсолютной погрешности,Atmax - °C | |||||

-

6 Таблица А.4 - Контроль относительной погрешности вычислений коэффициента приведения к стандартным условиям, выполняемых средствами обработки, по заданным параметрам газа и объемному расходу газа при рабочих условиях, обусловленной алгоритмом вычислений и его программной реализацией

Метод расчета коэффициента сжимаемости________

Плотность газа при стандартных условиях_________кг/м3

Молярное содержание СОг______% Молярное содержание N2________%

|

Заданное значение |

Эталонное значение Co |

Вычисленное значения С |

SC, % | |||

|

температуры t0, °C |

давления Po, МПа | |||||

|

tmin |

P min | |||||

|

top |

Pep | |||||

|

tmax |

Pmax | |||||

Максимальное значение относительной погрешности, 5Стах -%

-

7 Определение относительной погрешности комплекса

________*

ПРИГОДЕН

НЕ ПРИГОДЕН

Дата проведения поверки_____________________________

Поверку проводил____________________________