Методика поверки «Преобразователи термоэлектрические для Г ГД морского назначения ТХА-75, ТХА-75К, ТХА-100, ТХА-100К» (ЮВМА.400520.010 Д6)

ИНСТРУКЦИЯ

Преобразователи термоэлектрические для ГТД морского назначения

ТХА-75, ТХА-75К, ТХА-100, ТХА-100К

Методика поверки

ЮВМА.400520.010 Д6 г. Мытищи, 2008 г.

Содержание

-

-

5.5 Определение ТЭДС термопреобразователей при заданных значениях температуры... 7

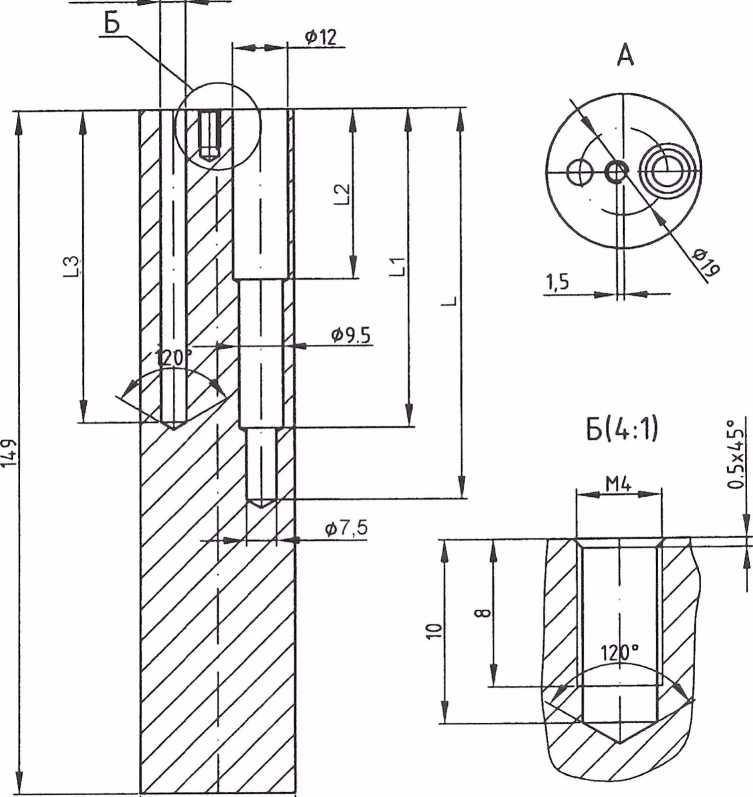

Приложение А. Конструкция и размеры выравнивающего блока для калибратора температуры

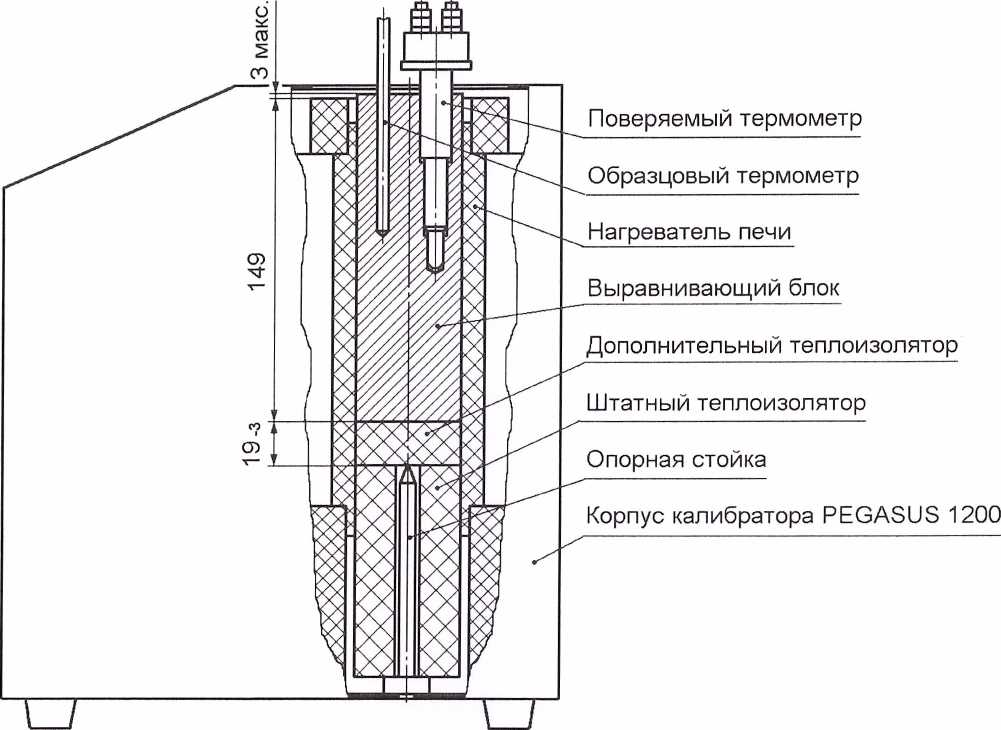

Приложение Б. Установка термометров в калибратор

Настоящая методика распространяется на преобразователи термоэлектрические для ГТД морского назначения ТХА-75, ТХА-100, ТХА-75К, ТХА-ЮОК (далее термопреобразователи или ТП) и предназначена для проведения их первичной и периодических поверок.

Периодическую поверку термопреобразователей проводят не реже одного раза в 2 года и после ремонта.

-

1 Операции и средства поверки

-

1.1 При проведении поверки должны быть выполнены операции, указанные в таблице 1. Таблица 1

Наименование операции

Номер пунк

та методики

Проведение операции при поверке

первичной

периодической

Внешний осмотр

5.1

да

да

Проверка электрической прочности изоляции

5.2

да

нет

Проверка сопротивления изоляции

5.3

да

да

Определение нестабильности

5.4

да

нет

Определение ТЭДС термопреобразователей

при заданных значениях температуры

5.5

да

да

-

1.2 При проведении поверки используют следующие средства измерений, приборы, оборудование и вспомогательные средства:

-

- термометр сопротивления платиновый вибропрочный эталонный ПТСВ-1-2 2 разряда (диапазон температур от минус 50 до 450 °C, погрешность измерений по ГОСТ 8.080-80), (ТУ 4211-041-1328297-2002);

-

- преобразователь гермоэлектрический платинородий - платиновый эталонный ППО 2 разряда (диапазон температур от 300 до 1200 °C, погрешность измерений по ГОСТ 8.080-80), (ТУ 50-104-2000);

-

- термостат металлоблочный Pegasus plus 1200 (калибратор) (диапазон температур от 150 до 1200 °C);

-

- преобразователь сигналов ТС и ТП прецизионный Теркон* (пределы допускаемой погрешности измерений ±(0,0005 + 5-10’5 U) мВ. (ТУ 4221-040-4422911 7-2007);

-

- измеритель - регулятор температуры многоканальный прецизионный МИТ 8.10*, (ТУ 4211-102-56835627-05);

-

- мегаомметр Ф4101 (ТУ 25-04-2467-75);

-

- термометры ртутные стеклянные по ГОСТ 2045-71 (цена деления 0,1 °C, диапазон температур от 10 до 35 °C);

-

- удлинительные провода по ГОСТ 1791-77, ТЭДС пары скомплектованных удлинительных проводов при температуре рабочего и свободных концов, соответственно равной 100 и 0 °C, не должны отличаться от значений, указанных в ГОСТ Р 8.585-2001, более чем на ±0,05 мВ для пары градуировки типа К;

-

- сосуд Дьюара, стеклянные пробирки для термостатирования свободных концов;

-

- выравнивающие блоки, конструкция и размеры которых приведены в приложении А.

Примечание. Допускается применять другие средства измерений и поверочное оборудование, обеспечивающие требуемую точность измерений.

-

2 Требования безопасности

-

2.1 При поверке необходимо выполнять требования «Правил технической эксплуатации электроустановок потребителей» и «Межотраслевых правил по охране труда (правила безопасности) при эксплуатации электроустановок ПОТ Р М-016-2001 и РД 153-34.0-03.150-00».

-

-

3 Условия поверки

-

3.1 При проведении поверки должны соблюдаться следующие условия:

-

-

- температура окружающего воздуха, °C 20 ± 5;

-

- относи тельная влажность, % 65 + 15;

-

- атмосферное давление, кПа 101,3 ±4;

-

- изменение температуры воздуха в помещении во время работы поверочной установки не должно быть более ± 0,5 °C в течение 1 ч;

-

- вибрация в помещении не должна вызывать отклонений указателя наиболее чувствительного средства измерений более, чем на ± 0,25 цены наименьшего деления его шкалы;

-

- питание печей должно осуществляться стабилизированным напряжением, изменение которого не должно превышать 1 %;

-

- в помещении не должно быть пыли, дыма, газов и паров, вызывающих коррозию деталей поверочной установки или загрязняющих ЧЭ ТП;

-

- электроизмерительная часть поверочной установки должна быть удалена не менее, чем на 1 м от окон, дверей, радиаторов отопления и других устройств, выделяющих тепло, а также защищена от прямых солнечных лучей.

-

3.2 К проведению измерений при поверке должны быть допущены лица, аттестованные в качес тве государственных поверителей в установленном порядке.

-

4 Подготовка к проведению поверки

-

4.1 Подготовка основных и вспомогательных средств

-

4.1.1 Средства поверки подготовить к работе в соответствии с имеющейся на них НД.

-

4.1.2 Для термостатирования холодных концов термопрсобразователей использовать сосуды Дьюара. Для термостатирования при температуре 0 °C сосуды Дьюара заполнить льдоводяной смесью (тающий лед), для термостатирования при комнатной температуре - водой или маслом. В сосуд поместить ртутный стеклянный термометр для контроля температуры и стеклянные пробирки для удлинительных проводов. Глубина погружения пробирок должна быть не менее 120 мм, расстояние между пробирками не менее 10 мм.

-

4.1.3 К контактным шпилькам, расположенным в головке термопреобразователя, соблюдая полярность, подсоединить удлинительные провода. Свободные концы удлинительных проводов скрутить с медными проводами и места скруток поместит в термостатированные стеклянные пробирки. Свободные концы медных проводов подключают к измерительным приборам.

-

4.1.4 Для проведения поверки необходимо установить в калибратор температуры выравнивающий блок (приложение А), обеспечивающий погружение поверяемых и эталонных гермопреобразователей в рабочее пространство печи калибратора на необходимую глубину. Для термопреобразователей ТХА-100 и ТХА-100К использовать один выравнивающий блок, для термопреобразователей ТХА-75 и ТХА-75К - второй выравнивающий блок. Верхнюю часть калибратора прикрыть теплоизоляционным материалом, например асбестовыми листами с суммарной толщиной не менее 5 мм с отверстиями для эталонного и поверяемого термопреобразователей. Одновременно в одном выравнивающем блоке может быть поверен один термопреобразователь. Установка термопреобразователей в калибратор температуры приведена в приложении Б.

-

-

Примечание - термопреобразователи ТХА-100 и ТХА-100К устанавливать в калибратор температуры с зазором 12 - 15 мм между поверхностью выравнивающего блока и опорным фланцем головки термопреобразователя. Термопреобразователи ТХА-75 и ТХА-75К устанавливать до упора опорного фланца головки в поверхность выравнивающего блока, что необходимо предусмотреть в конструкции теплоизоляционных деталей, устанавливаемых на поверхность калибратора.

-

4.1.5 Перед началом поверки оборудование включить в электросеть и вывести на заданный температурный режим. Измерительные установки прогревать в течение времени, указанного в паспортах.

-

4.2 Подготовка поверяемых преобразователей

-

4.2.1 Перед проведением поверки термопреобразователи необходимо очистить от загрязнений и остатков продуктов сгорания, продуть 3-4 раза камеру торможения сжатым воздухом поочередно через входные (меньшего диаметра) и через выходное (большего диаметра) отверстия и просушить термопреобразователи в сушильном шкафу при температуре 130 - 150 °C в течение 1 - 2 часов.

-

-

5 Проведение поверки

-

5.1 Внешний осмотр

-

5.1.1 При проведении внешнего осмотра определить соответствие термопреобразователей следующим требованиям:

-

-

-

- отсутствие видимых повреждений защитной арматуры;

-

- отсутствие разрушений выводов и герметизирующей замазки;

-

- правильность маркировки.

-

5.1.2 При несоблюдении выше перечисленных требований термопреобразователь бракуют.

-

5.1.3 Результаты внешнего осмотра внести в протокол поверки по форме, приведенной в приложении Д ГОСТ 8.338-2002.

-

5.2 Проверка электрической прочности изоляции

-

5.2.1 Проверку электрической прочности изоляции проводят между электрически не соединенными частями (между каждым из чувствительных элементов (ЧЭ)), а также между каждым ЧЭ и корпусом термопреобразователя.

-

5.2.2 Испытательное напряжение 100 В синусоидального гока промышленной частоты прикладывать поочередно между двумя ЧЭ (контактными шпильками М5) на головке термопреобразователя и между каждым ЧЭ (каждой шпилькой М5) и корпусом термопреобразователя. Время выдержки каждой цепи под испытательным напряжением - не менее 1 мин. Подачу и снятие испытательного напряжения производить при подключенной пробойной установке путем поворота регулятора испытательного напряжения плавно от 0 до 100 В и обратно.

-

5.2.3 Результаты измерений внести в протокол поверки .

-

5.2.4 Результаты испытаний считать удовлетворительными, если во время испытаний не произошло пробоя изоляции и перекрытия по поверхности, что проверяют визуально по наличию искрового разряда между проверяемыми цепями или по резкому изменению показаний пробойной установки. При наличии пробоя электрической изоляции или перекрытия по поверхности термопреобразователь бракуют.

-

-

5.3 Проверка электрического сопротивления изоляции

-

5.3.1 Проверку электрического сопротивления изоляции проводдить мегомметром с напряжением 100 В между электрически не соединенными частями (между каждым из чувствии-тельных элементов (ЧЭ)), а также между каждым ЧЭ и корпусом термопреобразователя.

-

5.3.2 Испытательное напряжение мегомметра прикладывать поочередно между двумя ЧЭ (контактными шпильками М5) на головке термопреобразователя и между каждым ЧЭ (каждой шпилькой М5) и корпусом термопреобразователя. Время выдержки каждой цепи под испытательным напряжением - не менее 1 мин. Показания мегомметра отсчитывать через 1 мин по-еле подачи в измерительную цепь измерительного напряжения или через меньшее время, если прибор показывает, что сопротивление изоляции остается неизменным.

-

5.3.3 Результаты испытаний считать удовлетворительными, если электрическое сопротивление изоляции вновь изготовленного термопреобразователя не менее 10 МОм, а побывавшего в эксплуатации на двигателе - не менее 0,02 МОм.

-

5.3.4 Если электрическое сопротивления изоляции менее указанного в и. 5.3.3, то термопреобразователь следует просушить при температуре 130 - 150 °C в течение 1 - 2 часов. Если после просушки электрическое сопротивление изоляции по-прежнему менее указанного в п. 5.3.3, то термопреобразователь бракуют.

-

5.3.5 Результаты измерений внести в протокол поверки.

-

-

5.4 Определение нестабильности

-

5.4.1 Проверку нестабильности ТП проводить только при первичной поверке при максимальной температуре длительного применения 1000 °C путем определения ТЭДС ТП при этой температуре до и после двухчасового отжига в печи по п. 5.5.33 настоящей методики.

-

5.4.2 Результаты измерений ТЭДС ТП внести в протокол поверки.

-

5.4.3 Нестабильность ТП при температуре 1000 °C не должна превышать ± 3,75 °C.

-

-

5.5 Определение ТЭДС термопреобразователей при заданных значениях температуры

-

5.5.1 Градуировочные характеристики поверяемых ТП должны соответствовать НСХ типа ХА (К) в пределах допускаемых отклонений ТЭДС. Для неразборных ТП предел допускаемых отклонений ТЭДС от НСХ не должен более, чем па 30 % превышать предел допускаемых отклонений ТЭДС ЧЭ от НСХ для второго класса точности по ГОСТ Р 8.585-2001.

-

При проверке этого требования определить ТЭДС ТП при нескольких заданных значениях температуры его рабочего конца и температуре свободных концов, равной 0 °C. Полученные результаты измерений сравнить с данными НСХ типа ХА (К) при тех же значениях температуры.

-

5.5.2 При проверке ТП их ТЭДС определить при следующих значениях температуры рабочих концов: 300, 500, 700, 900, (1000) °C.

Примечание - При температуре, указанной в скобках, производится определение ТЭДС только при первичной поверке.

Допускается определение ТЭДС ТП, поступивших на первичную поверку и изготовленных из аттестованных бухт (партий) термоэлектродного материала - стандартных образцов свойств термоэлектродных материалов (СОТМ), при одном значении температуры, соответствующем верхнему пределу измерения ТП (1000 °C).

-

5.5.3 Термопреобразователи выдерживать в калибраторе при каждом значении температуры не менее 15 мин. Последовательность измерения ТЭДС согласно ГОСТ 8.338-2002.

-

5.5.4 Результаты измерений внести в протокол поверки.

-

6 Обработка результатов измерений

-

6.1 Обработку результатов измерений проводить по ГОСТ 8.338-2002 с заполнением протокола поверки по форме приложения Д ГОСТ 8.338-2002.

-

6.2 Предел допускаемых отклонений ТЭДС от НСХ преобразования, выраженный в температурном эквиваленте, для неразборных ТП не должен более, чем на 30 % превышать предел допускаемых отклонений ТЭДС ЧЭ, соответствующих 2 классу допуска по ГОСТ Р 8.585-2001, что для ЧЭ с НСХ ХА (К) составляет:

-

-

- в диапазоне температур от 300 до 333 °C включит..........................................2,5;

-

- в диапазоне температур св. 333 до 1000 °C включит.................................. 0,0075 t,

примечание -1 — измеряемая температура, С.

-

6.3 Результаты поверки считать положительными и термопреобразователь признают годными к применению, если выполняется требование п. 6.2, в противном случае термопреобразователь бракуют.

-

7 Оформление результатов поверки

-

7.1 Оформление результатов поверки согласно ГОСТ 8.338-2002.

-

Начальник отдела ГЦИ СИ «Воентест» 32 ГНИИИ МО РФ

Научный сотрудник ГЦИ СИ «Воентест»

32 ГНИИИ МО РФ

Маринко

А.ьХШпанов

Приложение А

(рекомендуемое)

Конструкция и размеры выравнивающего блока для калибратора температуры

05.5

033.5

Рисунок А.1 - Выравнивающий блок

Таблица А.1 - Размеры и параметры выравнивающих блоков

|

Модификация поверяемого термометра |

Размеры, мм |

Материал | |||

|

L |

L1 |

L2 |

L3 | ||

|

ТХА-75, ТХА-75К |

76 |

58 |

27 |

54 |

20X23141 8, X201180. Никель |

|

ТХА-100, ТХА-ЮОК |

87 |

71 |

41 |

68 | |

Приложение Б

(рекомендуемое)

Установка термометров в калибратор

Лист регистрации изменений

|

Изм. |

Номера листов (страниц) |

Всего ЛИСТОВ (страниц) в докум. |

Номер докум. |

Входящий № сопроводит, докум. и дата |

Подпись |

Дата | |||

|

измененных |

замененных |

новых |

аннулированных | ||||||