Методика поверки «ГСИ. Устройства измерений геометрических параметров прокатных валков» (МП 229-261-2017)

Федеральное агентство по техническому регулированию и метрологии Федеральное государственное унитарное предприятие «Уральский научно-исследовательский институт метрологии» (ФГУП «УНИИМ»)

УТВЕРЖДАЮ

«УНИИМ»

С.В. Медведевских

2018 г.

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ

Устройства измерений геометрических параметров прокатных валковМЕТОДИКА ПОВЕРКИ

МП 229-261-2017 г. Екатеринбург

2018

ПРЕДИСЛОВИЕ-

1 РАЗРАБОТАНА:

Федеральным государственным унитарным предприятием

«Уральский научно-исследовательский институт метрологии» (ФГУП «УНИИМ»)

-

2 ИСПОЛНИТЕЛИ

Зам. зав. лаб. 261

Вед. инженер лаб. 261

Маслова Т.И., Цай И.С.

-

3 УТВЕРЖДЕНА ФГУП «УНИИМ» «06» марта 2018 г.

-

4 ВВЕДЕНА ВПЕРВЫЕ

|

Государственная система обеспечения единства измерений. Устройства измерений геометрических параметров прокатных станков. Методика поверки |

МП 229-261 -2017 |

Дата введения в действие: «06» марта 2018 г.

1 ОБЛАСТЬ ПРИМЕНЕНИЯНастоящая методика поверки (далее - МП) распространяется на устройства измерений геометрических параметров прокатных валков (далее - устройств), производства НСС/КРМ Electronics GmbH, Германия, предназначенные для измерений профиля прокатных валков при их обработке на вальцешлифовальных станках «HERKULES».

Настоящая МП устанавливает процедуру первичной и периодической поверок устройств.

Область применения: металлургическая промышленность, производственные цеха ПАО «НЛМК», г. Липецк.

Интервал между поверками - один год.

2 ОПЕРАЦИИ ПОВЕРКИ-

2.1 При проведении поверки устройств должны выполняться операции согласно таблице 1.

Таблица 1 - Операции поверки

|

Наименование операции |

Номер пункта |

|

Внешний осмотр |

7.1 |

|

Опробование |

7.2 |

|

Проверка идентификационных данных программного обеспечения |

7.3 |

|

Определение диапазона и абсолютной погрешности измерений диаметра |

7.4 |

|

Определение диапазона и абсолютной погрешности измерений длины |

7.5 |

-

2.2 Периодическую поверку устройств, используемых на меньшем числе поддиапазонов измерений диаметра, допускается проводить на основании письменного заявления владельца СИ, оформленного в произвольной форме. Диапазон измерений диаметра, в котором проведена поверка, указывается в свидетельстве о поверке.

-

2.3 Если при выполнении той или иной операции выявлено несоответствие установленным требованиям, поверка приостанавливается, выясняются и устраняются причины несоответствия, после этого повторяется поверка по операции, по которой выявлено несоответствие.

-

2.4 В случае повторного выявления несоответствия установленным требованиям поверку прекращают, выдается извещение о непригодности.

-

3.1 При проведении поверки применяют следующие средства поверки:

-

- эталон единицы длины 4 разряда по ГОСТ Р 8.763-2011 (меры длины концевые плоскопараллельные);

-

- эталон единицы длины 3 разряда по ГОСТ Р 8.763-2011 (рулетка измерительная металлическая);

-

- микрометры нониусные серия 104 диапазон измерений (150-300) мм; серия 105 диапазон измерений (500-600) мм, диапазон измерений (800-900) мм, per. №30741-12;

-

- микрометр цифровой серия 293, диапазон измерений (340-520) мм, per. №30740-12;

-

- скобы индикаторные СИ 700, СИ 850, СИ 1000, per. №840-05.

-

3.2 Допускается применение не указанных в п. 3.1 средств измерений, обеспечивающих определение метрологических характеристик устройства с требуемой точностью.

К проведению поверки допускаются лица из числа специалистов, допущенных к поверке, работающих в организации, аккредитованной на право поверки СИ геометрических величин, и ознакомившиеся с эксплуатационной документацией на устройства и настоящей МП.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИПри проведении поверки требуется соблюдать правила безопасности согласно требованиям эксплуатационной документации вальцешлифовальных станков «HERKULES».

6 УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ-

7.1 При проведении поверки должны соблюдаться следующие условия:

-

- температура окружающего воздуха, °C от 15 до 25;

-

- относительная влажность воздуха, % не более 80.

-

7.2 Перед проведением поверки устройства и средства поверки следует подготовить к работе в соответствии с эксплуатационной документацией.

-

7 ПРОВЕДЕНИЕ ПОВЕРКИ

При проведении внешнего осмотра устанавливают:

-

- наличие маркировки (обозначение, товарный знак фирмы-изготовителя, заводской номер, год выпуска);

-

- отсутствие на частях устройства следов коррозии, грязи, механических повреждений, которые могут повлиять на его работоспособность.

Опробование проводят путем проверки работоспособности устройства в предусмотренных эксплуатационной документацией режимах.

7.3 Проверка идентификационных данных программного обеспеченияДля проверки идентификационных данных ПО включают систему числового программного управления (ЧПУ) станка. В главном меню программы в левом нижнем углу экрана нажимают кнопку НСС/КРМ10: откроется информация о наименовании программы и номере версии ПО.

Данные должны соответствовать идентификационным данным ПО, приведенным в таблице 2.

Таблица 2 - Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

TwinCAT |

|

Номер версии (идентификационный номер) ПО |

не ниже 2.11 |

|

Цифровой идентификатор ПО |

— |

-

7.4.1 Определение диапазона и абсолютной погрешности измерений диаметра проводят методом сравнения результатов измерений диаметра валка с помощью микрометра (скобы индикаторной) и поверяемого устройства.

Валки для шлифования имеют цилиндрическую форму, диаметр валка по его длине отличается не более чем на 1 мм. Для поверки используют не менее трех валков с диаметрами в следующих диапазонах: от 150 до 300 мм включительно, свыше 300 до 520 мм включительно, свыше 520 до 910 мм включительно.

Устанавливают на вальцешлифовальный станок валок нужного диаметра.

На установленном валке с помощью маркера отмечают точки измерений по центру валка и со стороны передней и задней бабок.

С помощью программного обеспечения переводят устройство измерений в ручной режим, подводят его к точке измерений с помощью джойстика и проводят измерение диаметра.

В этой же точке проводят измерение диаметра с помощью микрометра (скобы индикаторной). При измерении микрометрами (скобами) по шкале микрометрической головки или индикатора определяют отклонения измеряемого диаметра от размера, на который установлен микрометр или скоба. Установку микрометра (скобы) на измеряемый размер проводят с помощью эталона (концевой меры длины).

Проводят измерения диаметра валка микрометром следующим образом: рабочие поверхности микрометра разводят на величину чуть больше, чем размер измеряемого диаметра. Измерительные поверхности выставляют в диаметрально противоположных точках, при этом сначала пятку прижимают к поверхности вала, а затем подводят измерительную поверхность микрометрической головки. Последовательно выравнивают микрометр в осевой и диаметральной плоскостях, медленно вращая микрометрический винт находят наибольший размер в диаметральной плоскости.

Измерение диаметра валка с помощью микрометра и поверяемого СИ в каждой маркированной точке проводят два раза с поворотом вала вокруг оси на 90 градусов.

Погрешность измерений диаметра валка вычисляют для каждой i-той точки измерений.

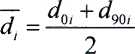

7 А.2 Вычисляют среднее значение (d,) измеренных значений диаметра по формуле

(1)

где dm - измеренное значение диаметра в начальном положении в i-той точке, мм; dgot - измеренное значение диаметра при повороте на 90 градусов в i-той точке,

мм.

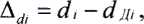

Значения абсолютной погрешности измерений диаметра рассчитывают по формуле

(2)

где di - значение диаметра, измеренное поверяемым устройством в i-той точке, мм; dm - действительное значение диаметра в i-той точке (диаметр, измеренный с помощью микрометра или скобы), мм.

-

7.4.3 Устройство считается прошедшим операцию поверки с положительным результатом, если погрешность измерений диаметра не превышает абсолютного значения пределов допускаемой погрешности, приведенных в таблице 3.

Таблица 3 - Пределы допускаемой абсолютной погрешности измерений диаметра

Диапазон измерений диаметра, мм

Пределы допускаемой абсолютной погрешности измерений, мм

от 150 до 300 мм включ.

±0,015

± 0,030

± 0,060

св. 300 до 520 мм включ св. 520 до 910 мм включ.

7.5 Определение диапазона и абсолютной погрешности измерений длины-

7.5.1 Проверку диапазона и определение абсолютной погрешности при измерении длины валков проводят с помощью рулетки на одном валке диаметром от 150 до 910 мм, установленном на вальцешлифовальном станке Измерительное устройство станка должно находиться в ручном режиме.

Переводят измерительное устройство на край валка. С помощью программного обеспечения считывают координату расположения измерительного устройства. Переводят измерительное устройство в положение, когда измерительный щуп касается поверхности валка, отмечают эту точку на поверхности валка маркером, принимая ее за начало отсчета.

Отмечают на валке точки на расстоянии 5, 50, 500, 1000, 2300 мм от начальной точки измерения с помощью рулетки.

Перемещают измерительное устройство последовательно на отмеченные точки и снимают показания положения измерительного устройства с экрана монитора.

Повторяют измерения, перемещая измерительное устройство в обратном направлении.

-

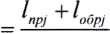

7.5.2 Вычисляют среднее значение (/7) измеренных значений длины в каждой j-той точке по формуле

где lnpj - измеренные значения длины в прямом направлении в j-той точке, мм;

loopj - измеренные значения длины в обратном направлении в j-той точке, мм.

Значения абсолютной погрешности измерений длины рассчитывают по формуле Л/7 = А/ _ , (4)

где 1дг действительное значение длины в j-той точке (длина, измеренная с помощью рулетки), мм.

-

7.5.3 Устройство считается прошедшим операцию поверки с положительным результатом, если в диапазоне измерений от 0 до 2300 мм погрешность измерений длины не превышает по абсолютному значению предела допускаемой погрешности ± 1 мм.

-

8.1 Результаты поверки оформляют протоколом, форма протокола поверки приведена в приложении А к настоящей МП.

-

8.2 Положительные результаты поверки оформляют согласно Приказу Минпромторга России № 1815 выдачей свидетельства о поверке.

Знак поверки наносится на свидетельство о поверке.

-

8.3 Отрицательные результаты поверки оформляют согласно Приказу Минпромторга России № 1815 выдачей извещения о непригодности с указанием причин непригодности.

Исполнители:

Т.П. Маслова

И.С. Цай

Зам. зав. лаб. 261

Вед. инженер лаб.261

ПРИЛОЖЕНИЕ А(рекомендуемое)

Форма протокола поверки

Протокол поверки №___

(первичная, периодическая) (ненужное зачеркнуть)

А1 Наименование и тип Устройство измерений геометрических параметров прокатных валков номер по Госреестру ___________

А2 Заводской номер________

АЗ Принадлежит________________

А4 Метрологические характеристики:

|

Наименование характеристики |

Значение |

|

Диапазон измерения диаметра, мм |

от 150 до 910 |

|

Пределы допускаемой абсолютной погрешности измерения диаметра, мм, в диапазоне измерений от 150 до 300 мм включ. св. 300 до 520 мм включ. св. 520 до 910 мм включ. |

±0,015 ± 0,030 ± 0,060 |

|

Диапазон измерения длины, мм |

от 0 до 2300 |

|

Пределы допускаемой абсолютной погрешности измерения длины, мм |

± 1,0 |

А5 Документ МП 229-261-2017 «ГСИ. Устройства измерений геометрических параметров прокатных валков. Методика поверки»

А6 Средства измерений, используемые при поверке:

А7 Условия поверки: температура__°C, влажность ______%

Результаты поверкиА8 Результаты проверки внешнего вида соответствуют, не соответствуют требованиям 7.1 МП. (ненужное зачеркнуть)

А9 Результаты опробования соответствуют, не соответствуют требованиям 7.2 МП.

(ненужное зачеркнуть)

А10 Результаты проверки идентификационных данных программного обеспечения соответствуют, не соответствуют требованиям 7.3 МП.

(ненужное зачеркнуть)

А11 Определение диапазона и абсолютной погрешности измерений диаметра

|

№ точки измерений |

Измерение диаметра поверяемым СИ |

Измерение диаметра микрометром (скобой) |

Абсолют, погрешность | ||||

|

0° I 90° I среднее |

0° |

90° |

среднее | ||||

|

Валок диаметром | |||||||

|

1 | |||||||

|

2 | |||||||

|

3 | |||||||

|

Валок диаметром | |||||||

|

1 | |||||||

|

2 | |||||||

|

3 | |||||||

|

Валок диаметром | |||||||

|

1 | |||||||

|

2 | |||||||

|

3 | |||||||

Al2 Определение диапазона и погрешности измерений длины

|

Расстояние от начала отсчета до отметки на валке |

Измерение длины поверяемым СИ |

Измерение длины эталонным СИ |

Абсолют, погрешность | ||

|

Прямой ход |

Обратный ход |

Среднее | |||

|

5 | |||||

|

50 | |||||

|

500 | |||||

|

1000 | |||||

|

2300 | |||||

Устройство измерений геометрических параметров прокатных валков зав. № соответствуют, не соответствуют требованиям настоящей методики поверки.

(ненужное зачеркнуть)

Организация, проводящая поверку____________________________________

Поверитель ______________ ___________

Подпись Инициалы, фамилия

Дата поверки_______________

10