Паспорт «МАШИНА БАЛАНСИРОВОЧНАЯ» (ЛС1-01Р ПС)

ПАСПОРТ

ЛС1-01Р ПС

Санкт-Петербург

-

1.1. Машина балансировочная ЛС1-01Р (далее МБ) является прецизионным автоматическим устройством с микропроцессорным управлением и обработкой информации.

-

1.2. МБ обеспечивает измерение статического и динамического дисбаланса колеса в двух плоскостях коррекции (на наружной и внутренней сторонах диска) за один цикл измерений.

-

1.3. К работе с МБ должны допускаться лица, изучившие настоящее руководство и прошедшие практическое обучение.

-

1.4. Помещение, в котором эксплуатируется МБ должно быть обеспечено электропитанием 220 В, 50 Гц и шиной заземления.

Климатические условия в помещении должны соответствовать требованиям п. 3.1. настоящего руководства.

2. Основные технические характеристики.-

2.1. Привод

ручной

65 кг.

3”-20” / 75-510 мм. /

9”-30” / 229-765 мм. / 1 г.

0-250 г.

±(3+0.1М)г.

-

2.2. Максимальный вес колеса

-

2.3. Ширина диска

-

2.4. Диаметр диска

-

2.5. Точность балансировки

-

2.6. Диапазон измерения

-

2.7. Пределы допускаемой погрешности М. Б. при наличии дисбаланса только в одной плоскости коррекции / где М - измеряемая масса груза /, не более

-

2.8. Пределы допускаемой погрешности измерения углового положения дисбаланса,

не более ± 60

-

2.9. Выполняемые программы статическая и динамическая балансировка

5 ALU- программ, автоматический ввод дистанции и калибровка.

-

2.10. Время цикла, не более

7 сек.

чип ЛС1-01Р

0,05 кВт.

220В, 50 Гц.

770х590х870 (Н) мм.

47.5/64.0 кг.

-

2.11. Носитель информации

-

2.12. Потребляемая мощность, не более

-

2.13. Питание

-

2.14. Габариты

-

2.15. Вес, нетто/ брутто

-

3.1. Рабочие условия эксплуатации:

температура окружающей среды от + 10 до + 35° С относительная влажность не более 80%.

-

3.2. Условия хранения в соответствии с ГОСТ 15150, группа 2.

температура окружающей среды от -50 до + 40° С,

-

3.3. Условия транспортирования в соответствии с ГОСТ 15150, группа 5 , в крытых транспортных средствах.

температура окружающей среды от -50 до + 50° С.

Хранение на открытых площадках не допускается.

4. Требования к установке МБ.-

4.1. МБ должна быть установлена на ровном горизонтальном бетонном полу или фундаменте.

-

4.2. При установке МБ недопустимо применять упругие прокладки- резину и т.п. Уровень вибраций в месте установки МБ должен быть минимальным. Не допускается наличие вибрации или резонансных частот в интервале 3-15 Гц.

|

Наименование |

Кол- во |

Транспортное место |

|

5.1. Машина балансировочная |

1 шт. |

ящик № 1 |

|

5.2.Кронциркуль. |

1 шт. |

--/-- |

|

5.3. Конус малый. |

1 шт. |

ящик № 1А |

|

5.4. Конус большой. |

1 шт. |

--/-- |

|

5.5. Конус для установки колес легких | ||

|

грузовиков типа «Газель» |

1 шт. |

--/-- |

|

5.6. Шпилька. |

1 шт. |

--/-- |

|

5.7 Гайка быстрозажимная |

1 к -т |

--/-- |

|

5.8. Клещи специальные. |

1 шт. |

--/-- |

|

5.9. Паспорт |

1 шт. |

--/-- |

-

6.1. Корпус МБ должен быть заземлен.

-

6.2. При необходимости вскрыть электронный блок, МБ отключить.

-

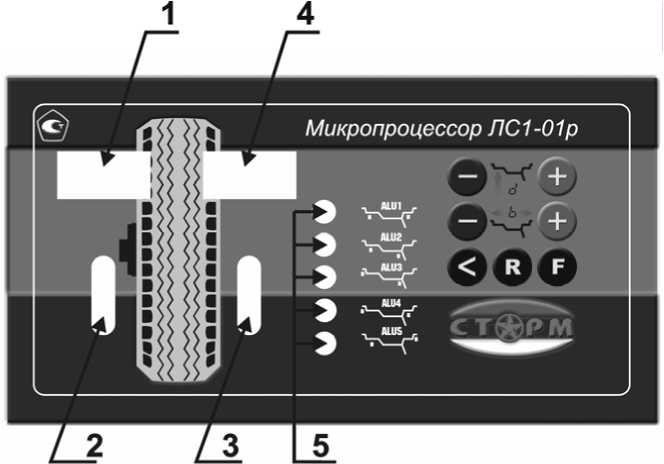

7.1. Общий вид лицевой панели, расположение органов управления и индикации приведены на рис.1.

1- индикаторы, показывающие вес корректирующего груза в граммах на внутренней плоскости колеса.

2 и 3 - линейки светодиодов, показывающие места установки корректирующих грузов по внутренней и наружной плоскостям соответственно.

4 - индикаторы, показывающие вес корректирующего груза в граммах на внешней плоскости колеса.

5- линейка светодиодов для индикации различных схем установки корректирующих грузов (программы АШ).

d"-";"+" - кнопки для ввода величины диаметра диска.

b"-";"+"- кнопки для ввода ширины диска.

кнопка "<"- для считывания точного неокругенного значения дисбаланса.

кнопка "R" - для пересчета величины дисбаланса для вновь заданных параметров А, b и d в случае неправильного их задания.

Включение питания МБ при нажатой кнопке "R" запускает тест индикации. При этом поочередно зажигаются все цифры от 0 до 9 на индикаторах 1 и 4 и все светодиоды на линейках 2, 3 и 5.

кнопка "F"- для переключения схем установки грузов.

8. Подготовка к работе.-

8.1. После хранения или транспортирования МБ, до начала эксплуатации необходимо выдержать МБ в нормальных климатических условиях (п. 3.1) не менее 6 часов.

-

8.2. Устанавливая МБ на рабочее место необходимо удалить с рабочих частей шпинделя и принадлежностей защитную смазку.

-

8.3. МБ должна быть установлена на рабочем месте с учетом выполнения требований раздела 4.

-

8.4. Во время транспортировки и монтажа МБ запрещается прикладывать усилия к шпинделю.

-

8.5. Для обеспечения безопасности обслуживающего персонала перед включением МБ необходимо убедиться в наличии защитного заземления.

Внимание! Работа МБ без защитного заземления категорически запрещена.

-

8.6. Для обеспечения чувствительности и стабильности нуля при работе МБ наружные кольца подшипников в корпусе шпинделя имеют скользящую посадку. В связи с чем допустим некоторый осевой и радиальный люфт шпинделя.

Балансируемые колеса устанавливаются на шпиндель МБ за центральное отверстие диска с помощью конуса и быстросъемной гайки с раздвижными резьбовыми сухарями.

Для установки гайки необходимо нажать кнопку на ее корпусе, надеть гайку на шпильку до упора и отпустить кнопку.

Сухари выдвигаются из тела гайки, входят в зацепление с резьбой шпильки и гайка затягивается.

Для снятия гайки необходимо сначала отвернуть ее до снятия осевого усилия и нажать кнопку, при этом резьбовые сухари убираются в тело гайки и гайка свободно снимается со шпильки.

Правильное положение колеса в плоскости, перпендикулярной оси шпинделя обеспечивается плотным прилеганием установочной поверхности диска к фланцу шпинделя.

В зависимости от конфигурации диска конус может быть установлен как с внешней стороны, так и с внутренней, в этом случае усилие центровки создается пружиной, установленной между фланцем и конусом. В этом случае втулка зажимной гайки, передающая усилие зажатия на конус, должна быть заменена на специальный фланец, передающий усилие на диск колеса.

Примечание. Не допускается управлять положением резьбовых сухарей, т.е. нажимать и отпускать кнопку гайки, при наличии осевого усилия, например, при сжатии пружины между фланцем и конусом. В этом случае из-за сил трения резьбовые сухари не полностью входят в витки резьбы шпильки, что приводит к ускоренному их износу.

Внимание!

Точность балансировки колес в значительной степени определяется точностью их центровки на шпинделе МБ. Поэтому тщательно производите закрепление колеса на шпинделе МБ, следя за тем, чтобы рабочая торцевая поверхность диска плотно прилегала к фланцу шпинделя и за отсутствием грязи на сопрягаемых поверхностях.

Рабочую часть шпинделя, фланец и комплект конусов содержите в чистоте, своевременно протирайте их ветошью, смоченной минеральным маслом для очистки и создании на их поверхности пленки масла. Оберегайте их от ударов, это может привести к деформации и появлению забоин, нарушающих центровку колеса.

10. Ввод геометрических параметров колеса.Для правильного вычисления величины дисбаланса на внутренней и внешней сторонах колеса необходимо точно задать его геометрические параметры: диаметр и ширину диска (параметры d и b) и дистанцию до внутренней стороны диска (параметр А).

Диаметр диска в дюймах указан на маркировке шины. При включении МБ автоматически устанавливается диаметр, равный 13 дюймам. Для изменения диаметра необходимо нажать кнопку d+ или d- и удерживать ее нажатой до достижения требуемой величины.

При этом на индикаторах 1 появляется символ d, а на индикаторах 4 величина диаметра.

Ширину диска по местам установки грузов желательно измерить специальным инструментом. При включении МБ автоматически устанавливается ширина, равная 5,0 дюймов. Для изменения ширины диска необходимо нажать и удерживать соответствующую кнопку b+ или b- до достижения требуемой величины. При этом на индикаторах 1 отображается символ b, а на индикаторах 4 - ширина диска.

Величины d и b могут быть введены в дюймах или мм. для перехода из дюймовой шкалы в метрическую и обратно необходимо:

-

- для перевода величины «Ь» нажать одновременно кнопки "<" и «Ь+» (или «b-»). В этом случае изменится шкала измерения ширины диска.

-

- для изменения шкалы измерения диаметра диска необходимо одновременно нажать кнопки « < » и «d+» (или «d-»).

Для ввода дистанции необходимо вытянуть штангу ввода дистанции за рукоятку, подвести палец, расположенный в нижней части рукоятки, к месту установки грузов на внутренней стороне диска, располагая торец пальца приблизительно на линии, проходящей через центр масс груза, выдержать штангу в этом положении до появления звукового сигнала.

При этом на индикаторах 1 отображается символ "А", а на индикаторах 4 -введенная величина дистанции. Далее возвратите штангу в исходное положение.

Следует иметь ввиду, что ошибки введения параметров А и b приводят к ошибке разделения машиной суммарной величины дисбаланса на дисбаланс по внутренней и внешней сторонам колеса. В этом случае установка корректирующих грузов на одной стороне будет изменять величину дисбаланса на другой, причем проекция величины дисбаланса с одной стороны на другую будет вызывать и ошибку определения места дисбаланса.

Взаимное влияние плоскостей коррекции будет тем больше, чем больше дисбаланс колеса. Указанные ошибки разделения приводят к тому, что после проведения первого цикла балансировки колеса могут наблюдаться остаточные значения несбалансированности, устраняемые в последующих циклах.

Учитывая сказанное, следует внимательно производить определение и ввод параметров А и b. При этом параметр А определяется до линии положения центра масс грузов на внутренней плоскости, а параметр b - от линии положения центра масс грузов на внутренней плоскости до линии положения центра масс грузов на наружной плоскости.

11. Балансировка колес с дисками из легких сплавов.-

11.1. Для балансировки колес с дисками из легких сплавов обычно применяются самоклеющиеся грузы, устанавливаемые в положениях, отличных от используемых при стандартной балансировке с грузом на пружине.

В этих случаях используются программы ЛЬи, предусматривающие пять вариантов расположения самоклеющихся грузов на диске.

Программы АЬи позволяют получить правильные результаты балансировки при нестандартной схеме установки грузов, при этом геометрические параметры колеса вводятся как и при стандартной балансировке.

-

11.2. Для балансировки мотоциклетных колес, а также для любого случая, когда невозможно прикрепление грузиков на обе стороны диска, используется программа статической балансировки.

-

11.3. Переключение из стандартной программы в любую из программ АШи статистической балансировки и обратно производится последовательными нажатиями кнопки F до загорания соответствующего светодиода.

Однако из-за большой разницы в форме литых дисков одинаковых номинальных размеров могут быть отличия фактических геометрических параметров мест установки грузов от усредненных , заложенных в программах АШ При этом, как и при ошибках введения геометрических параметров, описанных в предыдущем пункте, могут наблюдаться небольшие остатки несбалансированности после первого цикла балансировки, устраняемые при последующих циклах.

12. Балансировка колеса.-

12.1. При включении МБ программа измерения дисбаланса настраивается т.о., что дисбаланс менее 8г. на любой плоскости коррекции не показывается, в этом случае на индикаторах 1 и 4 высвечивается "0". Минимальный дисбаланс, отображающийся на индикаторах 1 и 4 равен 8г. Дисбаланс, превышающий 8г, округляется до величины, кратной 5. Дисбаланс 9,10,11 и 12 отображается цифрой 10. Дисбаланс 13,14,15,16 и 17-цифрой 15 и т.д. Для получения неокругленного значения дисбаланса или дисбаланса в пределах 8г необходимо нажать кнопку "<", при этом на индикаторах 1 и 4 высвечиваются значения дисбаланса, измеренные в данном запуске (без округления).

-

12.2. Включение МБ.

Перед началом работы установите тумблер на корпусе МБ в положение выключено (вниз) и убедитесь в исправности защитного заземления.

Присоедините МБ к сети с помощью штепсельной розетки или общего выключателя.

Включите тумблер на корпусе МБ. На индикаторах 1 и 4 должен загореться "0".

-

12.3. Измерение величины дисбаланса.

Измерение величины дисбаланса производится в следующей

последовательности:

-

- включите МБ.

-

- снимите ранее установленные корректирующие грузы, удалите грязь с колеса, а также камни и другие инородные предметы из протектора.

-

- установите на шпиндель балансируемое колесо.

-

- выберите схему установки грузов.

-

- введите геометрические параметры колеса,

-

- запустите МБ, для чего раскрутите вал МБ за приводную рукоятку до момента прекращения свечения всех индикаторов и появления короткого звукового сигнала. После появления на индикаторах измеренных величин затормозите колесо, нажав на тормозную педаль.

-

12.4. Корректировка дисбаланса.

Медленно вручную поворачивайте колесо, при этом свечение светодиодов на линейках будет перемещаться, и в какой-то момент на одной из линеек загорится центральный светодиод. Допустим, загорелся центральный светодиод на линейке 2, это означает, что тяжелое место на внутренней плоскости колеса находится внизу на вертикали, проходящей через ось шпинделя.

Подберите корректирующий груз, величина которого равна показанию на индикаторах 1 и установите на внутренней стороне колеса сверху строго по вертикали, проходящей через ось шпинделя.

Аналогично по моменту зажигания центрального светодиода на линейке 3 найдите положение тяжелого места на наружной стороне и установите корректирующий груз величина которого в граммах соответствует показаниям на индикаторах 4.

Для проверки результатов балансировки запустите МБ. Если колесо сбалансировано правильно, на индикаторах 1 и 4 отображаются "0".

Если на индикаторах 1 и (или) 4 высветились показания, не равные нулю, это означает, что величина груза подобрана не точно или груз установлен с ошибкой по углу. В этом случае повторно произведите балансировку, при этом следует учитывать положение первоначально установленного груза в соответствии с диаграммой.

Если груз находится в зоне В, то вместо него следует поставить более легкий груз.

Если груз находится в зоне А, то вместо него следует поставить более тяжелый груз. Если груз находится в одной из зон С, его следует сместить в направлении, показанным стрелками.

После этого снова запустите МБ и проверьте правильность балансировки.

По окончании балансировки снимите колесо со шпинделя МБ.

Конструкция МБ рассчитана на установку корректирующих грузов непосредственно на шпинделе, однако для продления срока службы узла шпинделя избегайте приложения слишком больших ударных нагрузок при установке грузов. Например, окончательное закрепление компенсирующих грузов на колесе лучше производить после снятия колеса со шпинделя.

-

12.5. Пересчет результатов измерения дисбаланса при изменении геометрических параметров колеса.

В случае, если после измерения дисбаланса Вы обнаружили, что геометрические параметры колеса введены неправильно, либо неправильно выбрана схема установки грузов при использовании программ АЦП, то не требуется снова запускать МБ. Достаточно снова установить параметры А, b и d либо включить выбранную программу ALU, а затем нажать кнопку R. При этом МБ автоматически пересчитает величины дисбаланса, которые появятся на индикаторах 1 и 4.

-

12.6. При дисбалансе более 100 г по обеим сторонам колеса возможно насыщение измерительного тракта МБ и появления дополнительных ошибок измерения дисбаланса. Поэтому при показаниях МБ более 100 г по любой из плоскостей рекомендуется сначала компенсировать больший дисбаланс грузом, составляющим приблизительно 70-80 % от показаний МБ и затем в следующем цикле приступить к полной балансировке колеса по показаниям МБ.

Примечание: при насыщении в измерительном тракте МБ на инДикаторах 1 и 4 высвечиваются точки межДу цифрами.

-

12.7. Иногда после балансировки колеса и снятия его с балансировочного станка колесо снова устанавливают на балансировочный станок, при этом обнаруживается, что колесо не отбалансировано.

Это зависит не от погрешностей показаний станка, а только от неточной установки колеса относительно шпинделя, т.е. во время этих двух установок колесо занимало разные положения относительно осевой линии шпинделя балансировочного станка. Погрешности установки колеса могут быть обусловлены наличием грязи и посторонних частиц на опорных поверхностях фланца шпинделя и диска колеса, овальностью и другими дефектами центрального отверстия диска, износом и наличием дефектов на рабочих поверхностях шпинделя и конусов.

Небольшие ошибки, до 15 гр. (при особенно тяжелых колесах до 20 гр.) следует рассматривать как вполне допустимые для колес, фиксируемых на валу конусом.

Если после балансировки и установки колеса обратно на автомобиль оно оказывается не отбалансировано (вибрация на рулевом колесе), то причина скорее всего в дисбалансе тормозного барабана или (очень часто!) в слишком больших допусках и износе ступицы и крепежных отверстий. Причиной появления вибраций могут быть дефекты диска и покрышки (восьмерка, овальность), наличие люфтов в подвесках колес и рулевом механизме.

13. Калибровка МБ.-

13.1. Если в процессе эксплуатации выявились отклонения показаний МБ, то необходимо произвести калибровку МБ.

Для проведения калибровки возьмите диск колеса или колесо среднего типоразмера с дисбалансом по каждой стороне не более 50г. Введите его геометрические параметры.

Примечание: Если буДут ввеДены неправильные размеры, станок настроится неверно и все последующие измерения буДут выполнены неточно До тех пор, пока Вы не перенастроите станок поД правильные размеры колеса.

-

13.2. Нажмите одновременно кнопки "<" и "R". При этом на индикаторах 1 и 4 появятся мигающие символы «CAL». Удерживайте кнопки нажатыми до момента, когда символы «CAL» на индикаторах 1 и 4 перестанут мигать.

-

13.3. Запустите МБ, для чего раскрутите колесо до момента прекращения свечения всех индикаторов и появления короткого звукового сигнала. Сразу после раскрутки на короткое время загорятся все индикаторы 5. После отработки первого цикла калибровки на индикаторах 1 загорятся символы "Add", а на индикаторах 4 символы "100".

-

13.4. Прикрепите на внешнюю сторону колеса груз, вес которого заранее проверен и равняется 100+-0,5 г в любом угловом положении. Запустите МБ. После окончания второго цикла калибровки на индикаторах 1 должны загореться символы «CAL», а на индикаторах 4 символы "End". На этом калибровка окончена.

Примечание: Во время выполнения п. 13.3, 13.4 необходимо соблюДать слеДующие условия:

а) не касаться колеса и вала шпинДеля и не стучать по нему

б) не раскручивать колесо Дополнительно после того, как оно отпущено.

Несоблюдение этих условий привеДет к ошибочной самонастройке станка.

-

13.5. Величину минимального дисбаланса, отображаемого на индикаторах 1 и 4 по желанию потребителя можно изменять в пределах от 1 до 20 гр. Для этого после выполнения п. 13.2 данной инструкции нажмите кнопку «F». При этом на индикаторах 1 высветится символ «-О-», а на индикаторах 4 - величина минимального дисбаланса. Затем, нажимая кнопки d«+» и d«-» установите желаемую величину минимального дисбаланса, которая будет отображаться на индикаторах 4.

Далее, нажмите кнопку «F» до того момента, пока на индикаторах 1 и 4 не загорятся «0». После каждого нажатия кнопки «F» на индикаторах 1 и 4 будут отображаться различные служебные параметры, характерные для данного станка, изменения которых приведет к его разрегулировке, и, поэтому корректировка их без представителя фирмы-изготовителя запрещается.

-

13.6. При эксплуатации станка могут возникнуть различные сбои, которые улавливаются и расшифровываются микропроцессорным блоком с последующим их выводом на дисплей, например:

Егг-01 - Неправильное направление вращения колеса

Егг-02 - Скорость вращения шпинделя меньше допустимой или его вращению что-то препятствует

Егг-03 - Неисправность в работе блока отсчета угла.

-

13.7. Для проверки работоспособности датчиков отсчета дистанции до диска колеса и отсчета углового положения груза необходимо:

-Войти в режим калибровки в соответствии с п .13.2 -Последовательно, одну за другой без перерыва, нажать кнопки «Ь-», «Ь+», «d+», «d-».

-Проверка работоспособности датчика отсчета дистанции до диска колеса производится выдвижением штанги установки дистанции т.о., чтобы палец, расположенный в нижней части рукоятки был подведен к торцевой стороне фланца шпинделя. При этом на индикаторах 1 будут последовательно загораться цифры от 1 до 69 (в зависимости от величины параметра df, устанавливаемого фирмой-изготовителем при настройке).

-Проверка работоспособности датчика отсчета углового положения груза производится вращением шпинделя. При этом на индикаторах 4 будут последовательно загораться цифры от 0 до 143.

После окончания проверки работоспособности датчиков нажмите кнопку «R».

14. Балансировка шпинделя.Необходимость балансировки шпинДеля определяйте следующим образом: Включите МБ. Установите следующие параметры: А-4,5; b-5; d-13. Запустите МБ. Если показания на инДикаторах 1 и 4 превышают 1, то необходимо выполнить балансировку шпинДеля согласно п.п. 14.1-14.4

-

14.1. Включите режим балансировки шпинделя, для чего:

- включите питание МБ

-одновременно нажмите кнопки Ь+ и Ь-, при этом на индикаторах 1 и 4 появятся мигающие символы « bAL».

-удерживайте кнопки нажатыми до момента, когда символы « bAL» на индикаторах 1 и 4 перестанут мигать

-

14.2. Запустите МБ.

Показания на индикаторах 1 равны дисбалансу шпинделя в плоскости шкива, а на индикаторах 4 - дисбалансу в плоскости фланца шпинделя.

Примечание: в режиме балансировки шпинДеля оДна единица на инДикаторах 1 и 4 соответствует Дисбалансу примерно 0,5г.

-

14.3. Балансировка шпинделя осуществляется удалением избыточной массы путем высверливания.

Для проведения балансировки в плоскости шкива, поверните шпиндель до тех пор, пока загорится центральный зеленый светодиод на линейке 2. Выключите питание МБ и отсоедините ее от сети. Снимите верхнюю крышку корпуса. В верхней части шкива на вертикали, проходящей через ось шпинделя, сделайте мелом метку. Поверните шпиндель так, чтобы метка оказалась строго внизу. В верхней части шкива удалите часть металла путем высверливания отверстий диаметром 6 мм.

Примечание:

Для оценки глубины сверления учитывайте, что 1мм глубины соответствует примерно 0,2 г. При высверливании необходимо прикрыть узлы Датчиков Для предотвращения попаДания в них стружки, а также тщательно удалить стружку из внутренней полости МБ после сверления.

-

14.4. Установите верхнюю крышку корпуса, подключите МБ к сети и отбалансируйте шпиндель в плоскости фланца по методике п. 14.3., контролируя дисбаланс шпинделя в плоскости фланца по показаниям на индикаторах 4 и линейке 3.

-

15.1. Техническое обслуживание производится с целью обеспечения нормальной работы МБ в течение срока эксплуатации. Периодичность обслуживания зависит от условий окружающей среды и интенсивности эксплуатации МБ.

Рекомендуемые виды и сроки проведения работ по техническому обслуживанию:

-

• ежедневное обслуживание,

-

• чистка МБ- каждые 3 месяца,

Примечание:

-

1. При вскрытии МБ Для проведения технического обслуживания необходимо

отсоединить ее от питающей сети.

-

2. Подъем крышки корпуса производите аккуратно, чтобы не повредить установленный в нем электронный блок и подходящие к нему кабели. В случае необходимости кабели отсоедините, расстыковав разъемы.

-

15.2. Ежедневное обслуживание.

Ежедневно по окончании работы необходимо очистить от грязи и пыли корпус МБ, а рабочую часть шпинделя, фланец, шпильку и комплект зажимных приспособлений протереть ветошью, смоченной минеральным маслом. Внимание! Ежедневно в процессе работы необходимо следить за чистотой посадочных мест шпинделя, шпильки и конусов и при необходимости протирать их ветошью, смоченной минеральным маслом во избежание их преждевременного износа и выхода из строя.

-

15.3. Чистка МБ.

Каждые три месяца следует удалять пыль и продукты износа тормозного устройства во внутренней полости МБ. Чистку следует производить с помощью пылесоса или путем продувки сухим воздухом.

При проведении чистки особое внимание следует уделить оптоэлектронным датчикам на устройствах ввода дистанции и отсчета угла поворота шпинделя.

При скоплении пыли на прозрачных поверхностях свето- и фотодиодов, возможны сбои отсчета дистанции и угла. Поэтому при проведении чистки следует тщательно продуть оптоэлектронные датчики сухим воздухом (не допускается наличие в потоке воздуха капель масла и воды, а также других посторонних частиц) после чего их следует прочистить чистой мягкой кисточкой.

В случае подозрения на сбои отсчета дистанции и угла аккуратно демонтируйте металлические кронштейны с оптоэлектронными датчиками и тщательно протрите поверхности свето- и фотодиодов мягкой тряпочкой, смоченной спиртом, после чего установите кронштейны на место. Демонтаж кронштейнов производите аккуратно во избежание обрыва подходящих проводников.

16. Свидетельство о приемке.Машина балансировочная ЛС1-01Р , зав. №

соответствует ТУ 4577-001-20502117-96 и признана годной к эксплуатации.

Дата выпуска " "______________________200 г.

Руководитель предприятия - изготовителя__МП

17. Свидетельство о первичной поверке.Поверитель ___________

МП

" "______________200 г.

ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА.

Предприятие-изготовитель гарантирует соответствие МБ требованиям ТУ 4577-001-47979793-99 при соблюдении потребителем условий эксплуатации, транспортирования и хранения, а также требований, предусмотренных данным руководством. Рекламации не подлежат МБ, в которых обнаружены дефекты, возникшие по вине потребителя, а также МБ, имеющие отклонения параметров, которые могут быть устранены регулировками, предусмотренными настоящим руководством.

Гарантийный срок эксплуатации -1 год со дня отгрузки потребителю, но не более 18 месяцев с даты изготовления.

Дата отгрузки " " 200 г. МП

подпись

ПРИЛОЖЕНИЕ МАШИНА БАЛАНСИРОВОЧНАЯ ТИП ЛС1-01Р МЕТОДИКА ПОВЕРКИНастоящая методика поверки распространяется на машины балансировочные (МБ)ЛС1-01Р ТУ 4577-001-47979793-99 , предназначенные для балансировки колес автомобилей, и устанавливает методику их первичной и периодической поверок.

Периодические поверки МБ должны проводиться не реже 1 раза в год. Методика поверки составлена в соответствии с требованиями руководящего документа по метрологии " Инструкция. ГСИ. Документы на методики поверки средств измерений РД 50-660-88 ".

1.ОПЕРАЦИИ ПРОВЕРКИ.-

1.1. При проведении поверки МБ должны быть выполнены операции, указанные в табл.1

Таблица 1

|

Наименование операции |

Номер пункта настоящей методики |

Проведение операции | |

|

При первичной поверке |

При периодической поверке | ||

|

Внешний осмотр |

6.1 |

Да |

Да |

|

Опробование |

6.2 |

Да |

Да |

|

Определение метрологических характеристик |

6.3 |

Да |

Да |

|

Определение дрейфа нуля |

6.3.1. |

Да |

Да |

|

Определение погрешности МБ при наличии массы дисбаланса только в одной плоскости коррекции и определение смещения нуля в одной из плоскостей коррекции, вызванное влиянием массы дисбаланса в другой плоскости. |

6.3.2 |

Да |

Да |

|

Определение погрешности МБ при измерении углового положения массы дисбаланса. |

6.3.3. |

Да |

Да |

-

1.2.При получении отрицательного результата при проведении любой из операций поверка МБ прекращается.

-

2.1. Перечень средств поверки указан в табл.2.

Таблица 2

|

Номер пункта настоящей методики |

Наименование эталонов, вспомогательных средств поверки; номер документа, регламентирующего технические требования к эталону; разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики |

|

6.3.1 |

Калибровочный диск:

|

|

6.3.2 |

Калибровочный диск Контрольные грузы массой 25;50; 75; 100 г, погрешность грузов не более 0,5 г |

|

6.3.3 |

Калибровочный диск Контрольные грузы массой (75,0±0,5) г Линейка измерительная 0-300 мм ГОСТ 427 |

При поверке МБ допускается применять эталоны и вспомогательное оборудование, не указанные в табл.2 , обеспечивающие требуемую точность измерений и прошедшие поверку в органах государственной метрологической службы.

В качестве калибровочного диска можно применять новый недеформированный диск автомобиля.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

3.1. Категорически запрещается работа со снятой крышкой блока питания.

-

3.2. Корпус МБ должен быть заземлен.

-

3.3. Запрещается касаться вращающихся частей МБ до полной остановки МБ.

-

3.4. При запуске МБ и до полной ее остановки калибровочный диск должен быть закрыт защитным кожухом (если он предусмотрен комплектом поставки)

-

3.5. Поверка МБ осуществляется только совместно с оператором, ответственным за эксплуатацию МБ.

-

4.1. При проведении поверки должны быть соблюдены следующие условия: -температура помещения в котором производят поверку, (20 ± 10) °С; -изменение температуры рабочего пространства в течение часа не более 2 °С; -относительная влажность (65 ± 15) %

-

5.1. Перед проведением поверки должны быть выполнены требования в части установки и подключения МБ.

-

5.2. Должны быть выполнены работы по техническому обслуживанию и калибровке МБ в соответствии с паспортом.

6.1 .Внешний осмотр

При проведении внешнего осмотра убедитесь, что:

- МБ не имеет видимых повреждений ;

-все органы управления МБ функционируют нормально ;

-рабочие поверхности вала и зажимных приспособлений не имеют вмятин и забоин.

-

6.2. Опробование

6.2.1 .Проведите пробный запуск МБ в соответствии с паспортом. После отработки цикла измерения на индикаторах должны высветиться значения массы дисбаланса и светодиоды углового положения массы дисбаланса.

-

6.3. Определение метрологических характеристик

-

6.3.1. Установите и отбалансируйте калибровочный диск в соответствии с паспортом.

Произведите измерения величины дисбаланса по внутреннему и наружному краям диска по 3 раза. Измерение массы дисбаланса следует проводить в точном режиме в соответствии с паспортом.

Среднеарифметическое значение величины дисбаланса для каждого края диска не должно превышать 3 гр.

-

6.3.2. Определение погрешности МБ при наличии дисбаланса только в одной плоскости коррекции и определение смещения нуля в одной из плоскостей коррекции, вызванное влиянием дисбаланса в другой плоскости.

Установите и отбалансируйте калибровочный диск.

Установите контрольный груз массой 25 г на наружный край калибровочного диска. Проведите измерение величины дисбаланса по наружному и внутреннему краям диска не менее трех раз. При измерениях считывайте неокругленные значения дисбаланса в соответствии с паспортом.

За значение величины дисбаланса в каждой из плоскостей принимается среднеарифметическое значение из проведенных измерений. Аналогичные измерения произведите с контрольными грузами массой 50, 75 и 100 г.

Погрешность МБ (ДМ1) при измерении массы дисбаланса в плоскости, на которой установлен контрольный груз, определяется по формуле:

ДМ1 =М1 - Мк

Где Мьвеличина массы дисбаланса, измеренная МБ Мк - масса контрольного груза

и не должна превышать (3,0 + 0,1 Мк) г, где Мк -масса контрольного груза. Смещение нуля определяется в плоскости, на которой в момент измерения груз не установлен. Смещение нуля не должно превышать величины (3,0 + 0,1 Мк ) г, где Мк-масса контрольного груза.

-

6.3.3. Определение погрешности МБ при измерении углового положения массы дисбаланса.

Установите контрольный груз массой 75 г на наружный край диска. В соответствии с руководством по эксплуатации определите угловое положение груза. Измерьте линейкой 0 - 300 мм ГОСТ 427 расстояние от центра тяжести контрольного груза до линии отвеса, проходящей через центр вращения шпинделя. Данную операцию повторите не менее трех раз.

Погрешность МБ при измерении углового положения массы дисбаланса определяется по формуле:

Ла = 114,6 lcp/D

где Ла - погрешность измерения МБ углового положения массы дисбаланса в градусах;

l ср - среднеарифметическое значение расстояния от центра тяжести контрольного груза до линии отвеса, проходящей через центр вращения шпинделя МБ;

D- диаметр калибровочного диска в мм.

Аналогичные измерения проведите при установке контрольного груза массой 75 г на внутренний край калибровочного диска .

Погрешность МБ при измерении углового положения массы дисбаланса не должна превышать 6° (градусов).

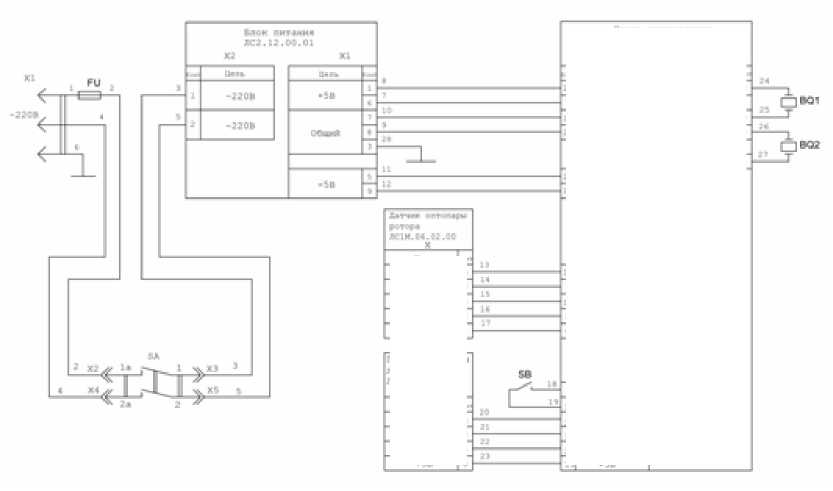

схема электрических соединений

|

+» | |

|

■ce |

i |

|

iir-IT* 4№ММрШ гуягП*-.:й Г>ПН . Li . OL . OJ E | |

|

ЭЯ Гм. | |

|

Ы | |

|

+» | |

|

ПЛ*И ЯС»/И N2 |

‘-rf Opfrc ,*l,Qt KI | |||

|

Ымь |

Di г» |

1 | ||

|

*» |

я.р. ит-шс | |||

|

_ |

оеюя |

1 | ||

|

......... I- | ||||

|

* |

*4“ | |||

|

П |

№м. 4 | |||

|

■ |

CC-DfJ | |||

|

F | ||||

|

IV |

wn | |||

|

В | ||||

|

в |

■ Ли | |||