Методика поверки «ГСИ ВЕСЫ АВТОМОБИЛЬНЫЕ УНИВЕРСАЛЬНЫЕ SCS.ЯСЫ » (МЦКЛ.0319.МП)

СОГЛАСОВАНО

А.В. Федоров

2021 г.

(кный директор КИП «МЦЭ»

?/° "Метрологичевк.

< Iх

LA® энергоресурсов'

центр ,

3 о/*/ ъ/°>/ > /°>/А

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ ИНСТРУКЦИЯ

ВЕСЫ АВТОМОБИЛЬНЫЕ УНИВЕРСАЛЬНЫЕ SCS/ZCS

МЕТОДИКА ПОВЕРКИ

МЦКЛ.0319.МП

Москва 2021 г.

1 ОБЩИЕ ПОЛОЖЕНИЯ-

1.1 Настоящая методика поверки распространяется на весы автомобильные универсальные SCS/ZCS (далее - весы) изготавливаемые фирмой «Mettler Toledo Inc (LLC)», США, и фирмой «Mettler-Toledo (Changzhou) Measurement Technology Ltd.», Китай (далее - весы), предназначенные для измерений массы транспортных средств (далее - ТС) в статическом режиме и/или для измерений в движении полной массы ТС и нагрузок на отдельные оси или группы осей.

-

1.2 Настоящий документ устанавливает методику первичной (при вводе в эксплуатацию и/или после ремонта) и периодической поверки весов.

-

1.3 Интервал между поверками - 1 год.

-

1.4 Настоящая методика разработана в соответствии с требованиями Приказа №2907 от 28.08.2020 «Об утверждении порядка установления и изменения интервала между поверками средств измерений, порядка установления, отмены методик поверки и внесения изменений в них, требования к методикам поверки средств измерений».

-

1.5 Поверка весов автомобильных универсальных SCS/ZCS по данной методике обеспечивает прослеживаемость к государственному первичному эталону массы ГЭТЗ-2008 по Приказу Федерального Агентства по техническому регулировании и метрологии от 29.12.2018 г. № 2818 «Об утверждении Государственной поверочной схемы для средств измерений массы».

-

2.1 При поверке проводятся операции, указанные в таблице 1.

Таблица 1 — Операции поверки как модуля весов

|

Наименование операций |

Номер пункта методики поверки |

Проведение операций при | |

|

первичной поверке |

периодической поверке | ||

|

Идентификация программного обеспечения (ПО) |

6 |

да |

да |

|

Внешний осмотр |

7 |

да |

да |

|

Опробование |

8 |

да |

да |

|

Определение метрологических характеристик |

9 |

да |

да |

|

Определение метрологических характеристик (MX) весов в статическом режиме |

9.1 |

да |

да |

|

Определение метрологических характеристик (MX) весов в движении |

9.2 |

да |

да |

-

3.1 Операции поверки должны быть проведены при стабильной температуре окружающей среды.

-

3.2 Условия проведения поверки:

-

- диапазон рабочих температур, °C.........................................от -10 до +40.

-

- изменение температуры воздуха в помещении во время поверки не должно быть более ± 0,5 °C в течение 1 ч;

-

- относительная влажность от 30 % до 80 %;

-

- атмосферное давление от 86 до 106,7 кПа.

-

3.3 Внешние электрические и магнитные поля (кроме земного), а также вибрации, тряски и ударов, влияющие на работу прибора, должны отсутствовать.

-

3.4 Весы перед использованием должны быть выдержаны не менее двух часов в помещении, где проводят испытания.

-

4.1 При проведении поверки применяется средства поверки, с техническими и метрологическими характеристиками, приведенными в таблице 2.

Таблица 2 - Технические и метрологические характеристики средств поверки

|

Наименование эталона единиц величины, средства измерений |

Технические и метрологические характеристики |

Регистрационный номер в Федеральном информационном фонде по обеспечению единства измерений |

|

Рабочий эталон единицы массы 4-го разряда по приказу Госстандарта от 29 декабря 2018 № 2818 «Об утверждении Государственной поверочной схемы для средств измерений массы» (гири номинальной массой от 50 до 2000 кг) |

Номинальная масса от 1 до 2000 кг, класс точности Mi по ГОСТ OIML 111-1-2009. «ГСИ. Гири классов Ei, Е2, Fi, F2, Mi, Mi-2, М2, M2-3 и Мз. Метрологические и технические требования» |

52196-12 |

-

4.2 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых весов с требуемой точностью.

-

4.3 Все средства поверки (рабочие эталоны) должны быть поверены. Сведения о результатах их поверки должны быть размещены в Федеральном информационном фонде по обеспечению единства измерений. Испытательное оборудование, применяемое при поверке весов должно бьггь аттестовано.

При поверке весов на месте эксплуатации вместо части эталонных гирь допускается применять любые другие грузы (далее - замещающие грузы), масса которых стабильна и составляет не менее 1/2 Мах весов.

Вместо 1/2 Мах доля эталонных гирь может быть уменьшена:

-

- до 1/3 Мах, если сходимость показаний весов не превышает 0,Зе;

-

- до 1/5 Мах, если сходимость показаний весов не превышает 0,2е.

Значение сходимости должно быть определено трехкратным нагружением весов нагрузкой, значение которой близко к значению, при котором происходит замещение эталонных гирь.

5 ТРЕБОВАНИЯ (УСЛОВИЯ) ПО ОБЕСПЕЧЕНИЮ БЕЗОПАСНОСТИ ПРОВЕДЕНИЯ ПОВЕРКИ-

5.1 При проведении поверки соблюдают требования безопасности в соответствии с правилами техники безопасности, действующими на предприятии, где производится поверка; ГОСТ 12.2.003-91 «Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности», а также указанные в Руководстве по эксплуатации на весы и в эксплуатационной документации на используемое поверочное и вспомогательное оборудование, используемые при поверке.

-

5.2 К проведению поверки допускаются лица, аттестованные в качестве поверителей и прошедшие обучение и проверку знаний требований охраны труда в соответствии с ГОСТ 12.0.004-2015 «Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения», годных по состоянию здоровья.

-

6.2 Идентификационным признаком ПО служит номер версии, который отображается на дисплее индикатора при включении или по запросу через меню прибора.

обеспечения

Таблица 3 -

данные

|

Идентификационные данные (признаки) |

Значение для терминала | ||

|

IND780 IND780xx |

IND570, IND570xx |

IND246 | |

|

Идентификационное наименование ПО |

_* |

_* |

_* |

|

Номер версии (идентификационный номер) ПО |

х.х.уу |

х.хх.уууу |

х.хх.уу |

|

Цифровой идентификатор ПО |

-* |

_* |

-* |

где - х, у принимают значения от 0 до 9.

* - Данные недоступны, так как данное ПО не может быть модифицировано, загружено или прочитано через какой-либо интерфейс после опломбирования

-

6.2 Если номер версии ПО не удовлетворяет этим условиям, поверка прекращается, а результаты поверки считаются отрицательными

-

7.1 При внешнем осмотре должно быть установлено соответствие поверяемых весов эксплуатационной и технической документации.

-

7.2 Весы подвергаются внешнему осмотру в целях:

-

- проверки отсутствия видимых механических повреждений корпуса, устройств индикации;

-

- проверки наличия обязательных надписей и расположения знака поверки и контрольных знаков (маркировки, клейм, пломб и т.п.) в соответствии с эксплуатационной документацией;

-

- соответствие заводского номера весов номеру, указанному в паспорте или другом документе, подтверждающем поверку весов;

-

- проверки отсутствия признаков несанкционированного доступа (целостности средств защиты от несанкционированного доступа).

-

7.3 При невыполнении любого из требований весы считаются не прошедшим поверку.

-

8.1 Средства поверки подготавливают к работе в соответствии с требованиями эксплуатационной документации.

-

8.2 Подготовку к поверке проводят в объеме подготовки весов к работе методами, приведенными в Руководстве по эксплуатации.

-

8.3 Опробование

Опробование проводить путем проверки функционирования весов в соответствии с порядком, изложенным в руководстве по эксплуатации на весы.

На весы устанавливают грузы до нагрузки Мах+9е, убеждаются, что показания весов нарастают и соответствуют массе груза, а также проверяют отсутствие показаний весов при нагрузке Мах+9е.

Результаты опробования считать положительными, если весы работают в соответствии с их эксплуатационной документацией.

-

9 ОПРЕДЕЛЕНИЕ МЕТРОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК

-

9.1 Определение MX в статике

-

Установить нулевые показания весов и затем исключить возможность выполнения функции установки нуля. Для этого нагрузить весы нагрузкой близкой к нулю, например, 10е (L0), чтобы вывести показания весов за диапазон автоматической установки нуля.

При определенной нагрузке (Z), записать соответствующее показание (I). Помещать на грузоприемное устройство (далее - ГПУ) весов дополнительные гири, например, эквивалентные 0,1 е, до тех пор, пока показание весов не возрастет однозначно на одно поверочное деление (1+ е). Дополнительная нагрузка (AL), приложенная к ГПУ, дает показание (Р) перед округлением путем использования следующей формулы

P = I + 0,5e-AL. (1)

Погрешность весов при установке нуля (Ео) вычислять по формуле

Е = Р - L = I + 0,5 е - AL-L. (2)

Погрешность весов при установке на нуль не должна превышать ±0,25 е.

Значение (£о) используют при расчете скорректированной погрешности (£с).

9.1.2 Определение погрешности нагруженных весов (при центрально-симметричной нагрузке)-

9.1.2.1 Погрешность при центрально - симметричном нагружении определяют постепенным нагружением весов эталонными гирями до Мах и последующим разгружением. Погрешность весов определять путем нагружения весов нагрузками пяти значений массы, равномерно распределенных в диапазоне взвешивания. При этом обязательно воспроизводить нагрузки, соответствующие Max, Min, а также те нагрузки, при которых происходит изменение нормированных значений погрешности. Нагрузки должны располагаться по центру ГПУ.

После каждого нагружения весы дополнительно плавно догружают гирями общей массой: 0,1 е; 0,2 е; 0,3 е и т.д. до изменения значения индикации на ближайшее большее. Значение погрешности (Е) определяют по формулам (1) и (2).

Скорректированную погрешность Ес (с учетом погрешности при установке нуля) рассчитывают по формуле

Е = Е-Ео. (3)

Полученные значения погрешности весов не должны превышать значений, указанных в таблицах 4-6.

Таблица 4 - Метрологические характеристики однодиапазонных модификаций весов

|

Обозначение модификации |

Мах, т |

Min, т |

d = e, кг |

ш, т |

тре, кг |

п |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

SCS/ZCS 20-10-[3] |

20 |

0,2 |

10 |

От 0,2 до 5 включ. |

±5 |

2000 |

|

Св. 5 до 20 включ. |

±10 | |||||

|

SCS/ZCS 30-10-[3] |

30 |

0,2 |

10 |

От 0,2 до 5 включ. |

±5 |

3000 |

|

Св. 5 до 20 включ. |

±10 | |||||

|

Св. 20 до 30 включ. |

±15 |

|

SCS/ZCS 40-10-[3] |

40 |

0,2 |

10 |

От 0,2 до 5 включ. |

±5 |

4000 |

|

Св. 5 до 20 включ. |

±10 | |||||

|

Св. 20 до 40 включ. |

±15 | |||||

|

SCS/ZCS 50-10-[3] |

50 |

0,2 |

10 |

От 0,2 до 5 включ. |

±5 |

5000 |

|

Св. 5 до 20 включ. |

±10 | |||||

|

Св. 20 до 50 включ. |

±15 | |||||

|

SCS/ZCS 60-10-[3] |

60 |

0,2 |

10 |

От 0,2 до 5 включ. |

±5 |

6000 |

|

Св. 5 до 20 включ. |

±10 | |||||

|

Св. 20 до 60 включ. |

±15 | |||||

|

SCS/ZCS 60-20-[3] |

60 |

0,4 |

20 |

От 0,4 до 10 включ. |

± 10 |

3000 |

|

Св. 10 до 40 включ. |

±20 | |||||

|

Св. 40 до 60 включ. |

±30 | |||||

|

SCS/ZCS 80-20-[3] |

80 |

0,4 |

20 |

От 0,4 до 10 включ. |

±10 |

4000 |

|

Св. 10 до 40 включ. |

±20 | |||||

|

Св. 40 до 80 включ. |

±30 | |||||

|

SCS/ZCS 100-20-[3] |

100 |

0,4 |

20 |

От 0,4 до 10 включ. |

±10 |

5000 |

|

Св. 10 до 40 включ. |

±20 | |||||

|

Св. 40 до 100 включ. |

±30 | |||||

|

SCS/ZCS 100-50-[3] |

100 |

1 |

50 |

От 1 до 25 включ. |

±25 |

2000 |

|

Св. 25 до 100 включ. |

±50 | |||||

|

SCS/ZCS 120-20-[3] |

120 |

0,4 |

20 |

От 0,4 до 10 включ. |

± 10 |

6000 |

|

Св. 10 до 40 включ. |

±20 | |||||

|

Св. 40 до 120 включ. |

±30 | |||||

|

SCS/ZCS 150-50-[3] |

150 |

1 |

50 |

От 1 до 25 включ. |

±25 |

3000 |

|

Св. 25 до 100 включ. |

±50 | |||||

|

Св. 100 до 150 включ. |

±75 | |||||

|

SCS/ZCS 200-50-[3] |

200 |

1 |

50 |

От 1 до 25 включ. |

±25 |

4000 |

|

Св. 25 до 100 включ. |

±50 | |||||

|

Св. 100 до 200 включ. |

±75 | |||||

|

SCS/ZCS 250-50-[3] |

250 |

1 |

50 |

От 1 до 25 включ. |

±25 |

5000 |

|

Св. 25 до 100 включ. |

±50 | |||||

|

Св. 100 до 250 включ. |

±75 | |||||

|

SCS/ZCS 250-100-[3] |

250 |

2 |

100 |

От 2 до 50 включ. |

±50 |

2500 |

|

Св. 50 до 200 включ. |

± 100 | |||||

|

Св. 200 до 250 включ. |

±150 | |||||

|

SCS/ZCS 300-100-[3] |

300 |

2 |

100 |

От 2 до 50 включ. |

±50 |

3000 |

|

Св. 50 до 200 включ. |

± 100 | |||||

|

Св. 200 до 300 включ. |

± 150 | |||||

|

SCS/ZCS 400-100-[3] |

400 |

2 |

100 |

От 2 до 50 включ. |

±50 |

4000 |

|

Св. 50 до 200 включ. |

± 100 | |||||

|

Св. 200 до 400 включ. |

± 150 | |||||

|

SCS/ZCS 300-50-[3] |

300 |

1 |

50 |

От 1 до 25 включ. |

±25 |

6000 |

|

Св. 25 до 100 включ. |

±50 | |||||

|

Св. 100 до 300 включ. |

±75 | |||||

|

SCS/ZCS 500-100-[3] |

500 |

2 |

100 |

От 2 до 50 включ. |

±50 |

5000 |

|

Св. 50 до 200 включ. |

±100 | |||||

|

Св. 200 до 500 включ. |

±150 |

Таблица 5 - Метрологические характеристики двухинтервальных модификаций весов

|

Обозначение модификации |

Мах, т |

Min, т |

d = e, кг |

т, т |

mpe, кг |

п |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

SCS/ZCS 60-10/20-[3] |

30 |

0,2 |

10 |

От 0,2 до 5 включ. |

±5 |

3000 |

|

Св. 5 до 20 включ. |

±10 | |||||

|

Св. 20 до 30 включ. |

±15 | |||||

|

60 |

20 |

Св. 30 до 40 включ. |

±20 |

3000 | ||

|

Св. 40 до 60 включ. |

±30 | |||||

|

SCS/ZCS 100-10/50- [3] |

60 |

0,2 |

10 |

От 0,2 до 5 включ. |

±5 |

6000 |

|

Св. 5 до 20 включ. |

±10 | |||||

|

Св. 20 до 60 включ. |

±15 | |||||

|

100 |

50 |

Св. 60 до 100 включ. |

±50 |

2000 | ||

|

SCS/ZCS 500-50/200-[3] |

300 |

1 |

50 |

От 1 до 25 включ. |

±25 |

6000 |

|

Св. 25 до 100 включ. |

±50 | |||||

|

Св. 100 до 300 включ. |

±75 | |||||

|

500 |

200 |

Св. 300 до 400 включ. |

±200 |

2500 | ||

|

Св. 400 до 500 включ. |

±300 |

Значения Мах и Min, d, е, n, m и mpe при первичной поверке для трехинтервальных модификаций весов приведены в таблице 6.

Таблица 6 - Метрологические характеристики трехинтервальных модификаций весов

|

Обозначение модификации |

Max, т |

Min, т |

d = е, кг |

m, т |

mpe, кг |

п |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

SCS/ZCS 100-5/20/50- [3] |

30 |

0,2 |

10 |

От 0,2 до 5 включ. |

±2,5 |

3000 |

|

Св. 5 до 20 включ. |

±5 | |||||

|

Св. 20 до 30 включ. |

±7,5 | |||||

|

60 |

20 |

Св. 30 до 40 включ. |

±20 |

3000 | ||

|

Св. 40 до 60 включ. |

±30 | |||||

|

100 |

50 |

Св. 60 до 100 включ. |

±75 |

2000 | ||

|

SCS/ZCS 150-10/20/100-[3] |

60 |

0,2 |

10 |

От 0,2 до 5 включ. |

±5 |

6000 |

|

Св. 5 до 20 включ. |

±10 | |||||

|

Св. 20 до 60 включ. |

±15 | |||||

|

100 |

50 |

Св. 60 до 100 включ. |

±50 |

2000 | ||

|

150 |

100 |

Св. 100 до 150 включ. |

±100 |

1500 | ||

|

SCS/ZCS 300-10/50/100-[3] |

60 |

0,2 |

10 |

От 0,2 до 5 включ. |

±5 |

6000 |

|

Св. 5 до 20 включ. |

±10 | |||||

|

Св. 20 до 60 включ. |

±15 | |||||

|

100 |

50 |

Св. 60 до 100 включ. |

±50 |

2000 | ||

|

300 |

100 |

Св. 100 до 200 включ. |

±100 |

3000 | ||

|

Св. 200 до 300 включ |

±150 |

100

SCS/ZCS 500-20/100/200- [3]

300

500

|

20 |

От 0,4 до 10 включ. |

±10 |

5000 |

|

Св. 10 до 40 включ. |

±20 | ||

|

Св. 40 до 100 включ |

±15 | ||

|

100 |

Св. 100 до 200 включ |

±100 |

3000 |

|

Св. 200 до 300 включ. |

±150 | ||

|

200 |

Св. 300 до 500 включ. |

±200 |

2500 |

Пределы допускаемой погрешности весов в эксплуатации равны удвоенному значению пределов допускаемой погрешности при первичной поверке, приведенным в таблицах 4-6, соответственно.

-

9.1.2.2 Использование метода замещения допускается, только при поверке весов на месте эксплуатации.

При использовании замещающих грузов придерживаются нижеприведенной последовательности действий:

-

1) при нагрузках, которые позволяют получить имеющиеся эталонные гири, определяют погрешности в соответствии с методикой, приведенной в 9.3.2.1. Затем эталонные гири снимают с грузоприемного устройства и нагружают весы замещающим грузом до тех пор, пока не будет то же показание, которое было при максимальной нагрузке, воспроизводимой эталонными гирями;

-

2) далее снова нагружают весы эталонными гирями и определяют погрешности. Повторяют замещения и определение погрешностей весов, пока не будет достигнут Мах весов;

-

3) разгружают весы до нуля в обратном порядке, т.е. определяют погрешности весов при уменьшении нагрузки, пока все эталонные гири не будут сняты. Далее возвращают гири обратно и снимают замещающий груз. Определяют погрешности при каждой нагрузке, при уменьшении нагрузки, пока все эталонные гири не будут сняты. Если было более одного замещения, то снова возвращают эталонные гири на платформу и удаляют с платформы следующий замещающий груз. Операции повторяют до получения показания ненагруженных весов (нулевая нагрузка).

Полученные значения погрешности весов не должны превышать значений, указанных в руководстве по эксплуатации.

9.1.3 Проверка повторяемости (размаха) показанийПроверку повторяемости (размаха) показаний проводят трехкратным нагружением весов нагрузкой, близкой к 0,8 Мах весов.

Погрешность при установке нуля определяют по методике, изложенной в п. 9.1.1.

Повторяемость показаний (размах) оценивают по разности максимального и минимального значения погрешностей (с учетом знаков), полученных при проведении серий измерений. Эта разность не должна превышать абсолютного значения предела допускаемой погрешности весов |тре|, при этом погрешность любого единичного измерения не должна превышать пределов допускаемой погрешности таре весов, указанных в таблицах 4-6, для данной нагрузки.

9.1.4 Определение погрешности весов при работе устройства тарирования - после выборки массы тарыОпределение погрешности показаний после выборки массы тары проводят при центрально-симметричном нагружении и разгружении весов, по методике, описанной в п. 9.1.1. Погрешность определяют при одной тарной нагрузке, значение которой должно лежать в интервале между 1/3 и 2/3 максимального значения массы тары.

Выбирают не менее пяти значений нагрузок, которые должны включать значение, близкое к Min, значения, при которых происходит изменение предела допускаемой погрешности, и значение, близкое к максимально возможной массе нетто.

Погрешность после выборки массы тары, вычисляемая по формуле (2) не должна превышать пределов допускаемой погрешности весов в интервалах взвешивания для массы нетто.

SCS/ZCS 500-200-[3]

|

От 4 до 100 включ. |

± 100 |

|

Св. 100 до 400 включ. |

±200 |

|

Св. 400 до 500 включ. |

±300 |

2500

Значения Мах и Min, d, е, n, m и mpe при первичной поверке для двухинтервальных модификаций весов приведены в таблице 5.

Груз массой, равной 30 % от Мах весов, размещают поочередно в центре и над каждой парой датчиков по краям весоизмерительной платформы. Разность показаний при размещении груза в центре и по краям не должна превышать значения, установленные в руководстве по эксплуатации.

-

9.2 Взвешивание в движении

Поверяемые весы могут использоваться в качестве контрольных для определения эталонных значений масс одиночных осей и полной массы ТС взвешиванием в статике, если их метрологические характеристики в статике соответствуют значениям, указанным в руководстве по эксплуатации.

-

9.2.1.1 Определяют эталонное значение масс одиночных осей ТС. Взвешивают по очереди каждую ось неподвижного эталонного ТС на контрольных весах и записывают значения нагрузок на одиночные оси.

ТС должны быть загружены в соответствии с их грузоподъемностью и установленными на данном участке дороги весовыми параметрами.

-

9.2.1.2 Определяют полную массу контрольных ТС путем взвешивания ТС на контрольных весах в статике целиком.

-

9.2.2.1 Перед началом всех операций взвешивания в движении контрольное ТС должно быть расположено на расстоянии, достаточном для достижения ТС равномерной скорости движения перед въездом на весы.

Для поверки контрольные ТС должны использоваться в максимально нагруженном состоянии.

Скорость каждого ТС должна сохраняться по возможности постоянной в процессе каждого взвешивания в движении.

Для каждого ТС должны быть выполнены не менее 6 и не более 15 проездов, по весам для каждого направления, в котором производится взвешивание в движении.

Внимание - Осевые нагрузки и полная масса ТС при проведении поверки, не должны превышать значений, установленных действующими правилами дорожного движения на участке дороги в месте установки весов.

9.2.2.2 Определение погрешности весов при определении массы одиночных осей и группы осей всех типов контрольных ТС в движенииПровести взвешивание ТС в соответствии с п.9.2.2.1 и записать значения массы одиночных осей и групп осей ТС как они показаны весами или распечатаны принтером. Показания весов и распечатка нагрузок на одиночные оси, группы осей и полная масса ТС должны быть зарегистрированы после автоматического взвешивания.

Вычислить среднеарифметические значения нагрузки на одиночные оси и, если требуется, среднеарифметические значения нагрузки на группы осей:

п ____

___ Ь-i Axle;

Axle i=-------- , (4)

n

где i - номер одиночной оси;

п - число взвешиваний в движении;

Axle i — зарегистрированные нагрузки для этой оси.

n ___

___ Ei-i Group; Group= --------

n

где i - номер группы;

n - число взвешиваний в движении;

Groupi— зарегистрированные значения нагрузок для этой группы осей.

Вычислить отклонение нагрузки на каждую одиночную ось от соответствующего среднеарифметического значения нагрузки на одиночную ось и, если требуется, отклонение нагрузки на каждую группу осей от соответствующего среднеарифметического значения нагрузки на группу осей:

Dev Axlej = Axle i - Axle i

(6)

(7)

Dev Groupi = Groupi- Groupi

Пределы допускаемого отклонения (MPD) от среднего значения нагрузки на ось или от среднего значения на группу осей для всех типов контрольных ТС в движении не превышают большего из следующих значений:

а) значения в соответствии с таблицей 7, округленного до ближайшего значения цены деления;

б) 1 d n - при первичной поверке, 2 d n - при периодической поверке.

Таблица 7

|

Мах, т |

Процент от среднего значения нагрузки на одиночную ось или среднего значения нагрузки на группу осей, % | ||||

|

0,5 1,0 2,0 5,0 10,0 | |||||

|

Действительная цена деления, d, кг | |||||

|

20 |

5; 10 |

5; 10 |

5; 10; 20 |

5; 10; 20 |

5; 10; 20 |

|

50 |

5; 10; |

5; 10; |

5; 10; 20 |

5; 10; 20 |

5; 10; 20 |

|

60 |

10; 20 |

10; 20 |

10; 20 |

10; 20 |

10; 20 |

|

80 |

10; 20; 10/20 |

10; 20; 10/20 |

10; 20; 10/20 |

10; 20; 10/20 |

10; 20; 10/20 |

|

100 |

20; 50; 20/50 |

20; 50; 20/50 |

20; 50; 20/50 |

20; 50; 20/50 |

20; 50; 20/50 |

|

120 |

20; 50; 20/50 |

20; 50; 20/50 |

20; 50; 20/50 |

20; 50; 20/50 |

20; 50; 20/50 |

|

150 |

50; 20/50 |

50; 20/50 |

50; 20/50 |

50; 20/50 |

50; 20/50 |

|

200 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

|

250 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

|

300 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

|

400 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

|

500 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

Провести взвешивание ТС в соответствии в соответствии с п.8.2.2.1 и записать значения полной массы.

Используя значения, индицированные или напечатанные поверяемыми весами для полной массы ТС, вычислить среднеарифметическое значение полной массы эталонного ТС:

__ZVMi

VM =-i=5--- (8)

п

Пределы допускаемой погрешности (МРЕ) при определении полной массы ТС в движении для модификаций со следующими Мах и d не превышают большего из следующих значений и округленного до ближайшего значения цены деления:

Таблица 8

|

Мах, т |

Процент от условно истинного значения полной массы ТС, % | ||||

|

0,2 0,5 1,0 2,0 5,0 | |||||

|

Действительная цена деления, d, кг | |||||

|

20 |

5; 10 |

5; 10 |

5; 10; 20 |

5; 10; 20 |

5; 10; 20 |

|

50 |

5; 10; |

5; 10; |

5; 10; 20 |

5; 10; 20 |

5; 10; 20 |

|

60 |

10; 20 |

10; 20 |

10; 20 |

10; 20 |

10; 20 |

|

80 |

10; 20; 10/20 |

10; 20; 10/20 |

10; 20; 10/20 |

10; 20; 10/20 |

10; 20; 10/20 |

|

100 |

20; 50; 20/50 |

20; 50; 20/50 |

20; 50; 20/50 |

20; 50; 20/50 |

20; 50; 20/50 |

|

120 |

20; 50; 20/50 |

20; 50; 20/50 |

20; 50; 20/50 |

20; 50; 20/50 |

20; 50; 20/50 |

|

150 |

50; 20/50 |

50; 20/50 |

50; 20/50 |

50; 20/50 |

50; 20/50 |

|

200 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

|

250 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

|

300 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

|

400 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

|

500 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

50; 100; 50/100 |

-

9.2.2.4 По результатам проведения первичной поверки весов в паспорт весов заносится рекомендуемая скорость взвешивания.

-

10.1 Результаты поверки считаются положительными, если при проведении всех операций поверки, указанных в таблице 1, получены положительные результаты.

-

11.1 При положительных результатах поверки результаты поверки весов подтверждаются сведениями о результатах его поверки, включенными в Федеральный информационный фонд по обеспечению единства измерений.

-

11.2 По заявлению владельца весов или лица, представившего их на поверку, на терминал весов наносится знак поверки, и (или) выдается свидетельство о поверке и (или) в паспорт весов вносится запись о проведенной поверке, заверяемая подписью поверителя и знаком поверки, с указанием даты поверки.

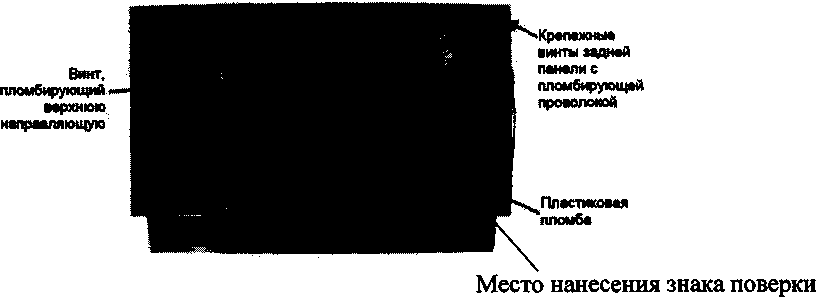

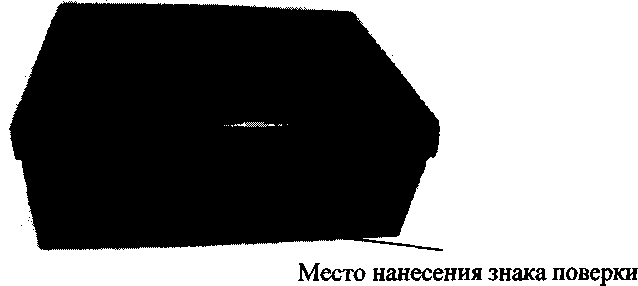

Места нанесения знака поверки (пломба со знаком поверки) на корпус весов приведены на рисунках 1-2.

Рисунок 1 - Схема пломбировки панельного исполнения терминалов

Рисунок 2 - Схема пломбировки для настольного исполнения терминалов

-

11.3 При отрицательных результатах поверки весы к эксплуатации не допускаются, сведения об отрицательных результатах поверки размещаются Федеральном информационном фонде по обеспечению единства измерений.

-

11.4 Результаты первичной и периодической поверки оформляются протоколами произвольной формы.

Руководитель сектора испытаний ЗАО КИП «МЦЭ»

Д.А. Григорьева

13