Методика поверки «Микрометры МК и МКЦ ОАО "Калибр", г. Москва» (Код не указан!)

ФГУП «ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ»

ФГУП «вниимс»

УТВЕРЖДАЮ

ГЦИ СИ

»

В.Н. Яншин

2012 г.

ОАО «Калибр», г. Москва

МОСКВА, 2012

Настоящая методика поверки распространяется на микрометры МКЦ с шагом дискретности 0,001 мм, выпускаемые по ГОСТ 6507-90, и устанавливает методы и средства их первичной и периодической поверок.

Микрометры МК с ценой деления 0,01 мм, изготавливаемые по ГОСТ 6507-90, поверяются по МИ 782-85.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ-

1.1. При проведении поверки должны быть выполнены операции и применены средства поверки, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта методики поверки |

Средства поверки |

Проведение операции при | |

|

первичной поверке |

периоди ческой поверке | |||

|

1. Внешний осмотр |

5.1. |

Визуально |

да |

да |

|

2. Опробование |

5.2. |

Визуально |

да |

да |

|

3. Определение шероховатости измерительных поверхностей микрометров и установочных мер |

5.3. |

Образцы шероховатости поверхности по ГОСТ 9378-93 |

да |

нет |

|

4. Определение расстояния от торца конической части барабана до начального штриха шкалы стебля |

5.4. |

Щуп толщиной 0,45 мм по ТУ 2-034-225-87 |

да |

нет |

|

5. Определение измерительного усилия и его колебания |

5.5. |

Весы неавтоматического действия по ГОСТ Р 53228-2008; стойка типа С-П-28-125x125 по ГОСТ 10197-70 |

да |

да |

|

6. Определение отклонения от плоскостности плоских измерительных поверхностей микрометра |

5.6. |

Пластина плоская стеклянная нижняя ПИ60 с отклонением от плоскостности не более 0,09 мм |

да |

да |

|

7. Определение отклонения от параллельности плоских измерительных поверхностей микрометров |

5.7. |

Пластины стеклянные плоскопараллельные с отклонением от плоскостности не более ±0,1 мкм; Плоскопараллельные концевые меры длины класса точности 2 по ГОСТ 9038-90 |

да |

да |

|

8. Определение перекоса плоской измерительной поверхности микрометрического винта при зажатии стопора микрометров |

5.8. |

Пластины стеклянные плоскопараллельные с отклонением от плоскостности не более ±0,1 мкм; измерительная рычажнозубчатая головка с ценой деления 0,001 мм по ГОСТ 18833-73; приспособление. |

да |

нет |

|

9. Определение допускаемой абсолютной погрешности микрометров |

5.9. |

Концевые меры длины 4-го разряда по МИ 1604-87 |

да |

да |

|

10. Определение отклонения длины от номинальной установочных мер |

5.10. |

Прибор универсальный для измерений длины с допускаемой погрешностью 0,30 мкм на всем диапазоне измерений |

да |

да |

|

11. Определение идентификационных данных ПО микрометров МКЦ |

5.11 |

да |

да |

Примечание: Допускается применять другие, вновь разработанные или находящиеся в применении средства поверки, удовлетворяющие по точности требованиям настоящей методики и прошедшие поверку в органах метрологической службы.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИПри проведении поверки приборов должны соблюдаться следующие требования:

-

- при подготовке к проведению поверки должны быть соблюдены требования пожарной безопасности при работе с легковоспламеняющимися жидкостями, к которым относится бензин, используемый для промывки;

-

- бензин хранят в металлической посуде, плотно закрытой металлической крышкой, в количестве не более однодневной нормы, требуемой для промывки;

-

- промывку проводят в резиновых технических перчатках типа II по ГОСТ 20010-93.

-

3.1. Всю поверку микрометров, следует проводить в нормальных условиях применения приборов:

-

- температура окружающего воздуха, °C (20±4)

-

- относительная влажность окружающего воздуха, % 40...80

Приборы и другие средства измерений выдерживают не менее 3 часов в помещении, где проводят поверку.

5. ПРОВЕДЕНИЕ ПОВЕРКИ-

5.1. При проведении внешнего осмотра по п. 5.1. (далее нумерация согласно таблицы 1) должно быть установлено:

наличие твердого сплава на измерительных поверхностях микрометров, стопорного устройства для микрометрического винта, антикоррозионного покрытия микрометров (за исключением пятки, микрометрического винта и измерительной губки), теплоизоляции скоб микрометров, отсутствие механических повреждений на измерительных и других наружных поверхностях деталей, влияющих на эксплуатационные качества.

-

5.2. Опробование.

При опробовании проверяют: плавность перемещения барабана микрометра вдоль стебля; отсутствие вращения микрометрического винта, закрепленного стопорным устройством, после приложения момента, передаваемого устройством, обеспечивающим измерительное усилие (при этом показания микрометра не должны изменяться); неизменность положения закрепленной передвижной или сменной пятки - по отсутствию радиального или осевого качения.

-

5.3. Шероховатость измерительных поверхностей микрометра и установочных мер определяют сравнением с образцами шероховатости поверхности. Шероховатость измерительных поверхностей микрометра и установочных мер Ra не должна превышать 0,08 мкм.

-

5.4. При определении расстояния от торца конической части барабана до начального штриха шкалы стебля микрометр устанавливают в нулевое положение. Расстояние определяют по шкале барабана, подводя торец барабана к ближайшему краю начального штриха. При этом у микрометров с нижним пределом измерений 25 мм и более удаляют установочную меру. У микрометров с нулевым нижним пределом измерения определяют расстояние от торца конической части барабана до любого ближайшего (начального) штриха шкалы стебля.

Расстояние от торца конической части барабана до ближайшего края штриха не должно превышать 0,15 мм.

-

5.5. Измерительное усилие микрометра и его колебание определяют при помощи весов неавтоматического действия по ГОСТ Р 53228-2008 на двух различных участках шкалы стебля микрометра, например, в начале и в конце шкалы стебля микрометра. Определение измерительного усилия должно производиться при контакте измерительной поверхности микрометрического винта с плоской поверхностью.

Микрометр закрепляют в стойке при помощи кронштейна в таком положении, чтобы микрометрический винт занимал вертикальное положение, и вставка находилась в центре измерительной поверхности микрометрического винта и касалась ее.

Вращая микрометрический винт до проскальзывания трещотки (фрикциона), определяют значение измерительного усилия по показанию стрелки весов.

Допускается производить контроль измерительного усилия с помощью динамометра.

Измерительное усилие 5 - 10 Н.

Колебание измерительного усилия определяют как разность значений измерительного усилия на двух различных участках стебля.

Колебание измерительного усилия не должно превышать 2 Н.

-

5.6. Отклонение от плоскостности плоских измерительных поверхностей микрометра определяют интерференционным методом при помощи плоской стеклянной пластины.

Стеклянную пластину накладывают на поверяемую поверхность. При этом добиваются такого контакта, при котором наблюдалось бы наименьшее число интерференционных полос (колец). Отклонение от плоскостности определяют по числу наблюдаемых интерференционных полос (колец). Отсчет следует производить, отступив 0,5 мм от края измерительной поверхности.

Отклонение от плоскостности измерительных поверхностей микрометров не должно превышать 0,9 мкм (3 интерференционных полосы (кольца)).

-

5.7. Отклонение от параллельности плоских измерительных поверхностей микрометров с верхним пределом измерения до 100 мм определяют интерференционным методом по четырем стеклянным плоскопараллельным пластинам, размеры которых отличаются друг от друга на значение, соответствующее % оборота микрометрического винта, а более 100 мм при помощи концевых мер длины при незакрепленном стопорном винте.

Приведя пластину в контакт с измерительными поверхностями микрометра, при использовании устройства, обеспечивающего измерительное усилие, добиваются такого положения, при котором была бы наименьшая сумма полос на обеих измерительных поверхностях. Отклонение от параллельности плоских измерительных поверхностей определяется наибольшей из сумм интерференционных полос, подсчитанной для каждой из четырех стеклянных пластин, при этом одна полоса соответствует отклонению от параллельности 0,3 мкм.

Отклонение от параллельности плоских измерительных поверхностей микрометров с верхним пределом измерений более 100 мм определяют по концевым мерам длины или блокам концевых мер, размеры которых отличаются друг от друга на значение, соответствующее % оборота микрометрического винта.

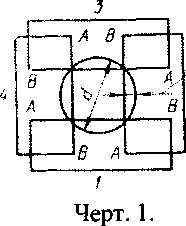

Концевую меру или блок концевых мер последовательно устанавливают между измерительными поверхностями в положении 1, 2, 3, 4 на расстоянии b от края измерительной поверхности, как показано на черт.1 и подводят измерительные поверхности микрометра при использовании устройства, обеспечивающего измерительное усилие.

Для исключения влияния отклонения от параллельности плоских измерительных поверхностей концевых мер их устанавливают между измерительными поверхностями микрометра одним и тем же краем АВ.

Отклонения от параллельности плоских измерительных поверхностей в каждом из четырех положений микрометрического винта не должны превышать значений, указанных в таблице 2.

Таблица 2.

|

Верхний предел измерений микрометра, мм |

Отклонение от параллельности плоских измерительных поверхностей, мкм |

|

25; 50 |

2 |

|

75 |

3 |

-

5.8. Перекос плоской измерительной поверхности микрометрического винта при зажатии стопора микрометров с верхним пределом измерений до 100 мм определяют интерференционным методом с помощью плоскопараллельной стеклянной пластины ПМ. Пластину приводят в контакт с измерительными поверхностями микрометра при использовании трещотки. Получив наименьшую сумму полос на обеих измерительных поверхностях при перемещении пластин при незакрепленном стопоре, зажимают стопор и добиваются при перемещении пластины также наименьшей суммы полос. Сумма полос не должна превышать отклонений от параллельности, указанных в таблице 2.

Перекос плоской измерительной поверхности микрометрического винта при зажатии стопора микрометров с верхним пределом измерений более 100 мм определяют с помощью измерительной рычажно-зубчатой головки, укрепленной в приспособлении вместо регулируемой пятки.

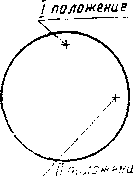

Измерительную головку вводят в контакт с измерительной поверхностью микрометрического винта на расстоянии 1мм от края измерительной поверхности в двух положениях, как показано на чертеже 2.

Черт. 2

Установив микрометрическим винтом стрелку головки в нулевое положение при незакрепленном стопоре, зажимают его и наблюдают за изменением показаний головки.

Изменение показаний головки в каждом из двух положений при зажатии стопора микрометра не должно превышать 1 мкм.

-

5.9. Погрешность микрометров определяют в пяти равномерно расположенных точках шкалы диапазона измерений микрометра путем сравнения показаний с размерами концевых мер длины по МИ 1604-87. Погрешность микрометров не должна превышать значений, указанных в таблице 3.

Таблица 3

|

Модель микрометра |

Диапазон измерений, мм |

Дискретность отсчета, мм |

Пределы допускаемой абсолютной погрешности, мм для классов точности | |

|

1 |

2 | |||

|

МКЦ25 |

от 0 до 25 вкл. |

0,001 |

± 0,002 |

± 0,004 |

|

МКЦ 50 |

св. 25 до 50 вкл. |

0,001 |

± 0,002 |

± 0,004 |

|

МКЦ 75 |

св. 50 до 75 вкл. |

0,001 |

± 0,002 |

± 0,004 |

|

МКЦ 100 |

св. 75 до 100 вкл. |

0,001 |

± 0,003 |

± 0,004 |

-

5.10. Отклонения длины от номинальной измерительных поверхностей установочных мер определяют сравнением установочных мер с концевыми мерами длины соответствующих размеров.

Установочные меры с плоскими измерительными поверхностями поверяют на универсальном приборе для измерений длины с использованием сферических наконечников, добиваясь наименьших показаний прибора при покачивании меры вокруг горизонтальной и вертикальной осей.

Отклонение длины установочной меры от номинального значения определяют в центральной точке и по окружности, не доходя до края измерительной поверхности 0,7 - 1,0 мм.

За отклонение длины установочной меры от номинального значения принимают наибольшее по абсолютному значению отклонение из пяти полученных.

Отклонение длины от номинальных размеров установочных мер не должно превышать ± 1,0мхм.

5.11 Определение идентификационных данных программного обеспечения микрометров МКЦ.

Сведения об идентификационном наименовании программного обеспечения и его версии нанесены на микрочипе, встроенном в корпус микрометра.

Результат подтверждения соответствия ПО считается положительным, если полученные идентификационные данные ПО и номер версии соответствуют указанным в описании типа.

6. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИПри положительных результатах поверки выдается свидетельство-протокол установленной формы с указанием фактических результатов определения погрешностей прибора, даты и имени поверителя, действующий протокол подтверждается клеймом.

При отрицательных результатах поверки клеймо погашается, выдается извещение о временной непригодности прибора с указанием причин.

Периодичность поверки устанавливается один раз в год. Поверка также необходима после проведения каждого ремонта.

Начальник отдела ГЦИ СИ ФГУП «ВНИИМС»

7