Методика поверки «Стенды силовые роликовые тормозные серин IW, МВТ фирмы «МАНА Maschinenbau Haldenwang GmbH & Со. KG GmbH», Германия» (МП-242-1518-2013)

УТВЕРЖДАЮ

Стенды силовые роликовые тормозные серии IW, МВТ фирмы «МАНА Maschinenbau Haldenwang GmbH & Со. KG GmbH», Германия МЕТОДИКА ПОВЕРКИ

МП-242-1518-2013Руководитель научно-исследовательского отдела

Государственных эталонов в области физико-химических измерений ГЦИ СИ ФГУП «ВНИИМ им.Д.И. Менделеева»

Главный специалист

Л.А. Конопелько

ГЦИ СИ ФГУП «ВНИИМ им. ДП^Менделеева» ______С.И. Антонов « /^>Х' ________2013г.

Санкт-Петербург

2013

1. ВВЕДЕНИЕНастоящая методика предусматривает объем и последовательность проведения операций первичной и периодической поверки стендов серии IW, МВТ, производства фирмы “МАНА Maschinenbau Haldenwang GmbH & Со. KG GmbH”, Германия (далее по тексту стенд).

Интервал между поверками - 1 год.

2. Операции при поверке.При проведении поверки необходимо выполнять операции в соответствии с таблицей 1.

Таблица 1 - Операции, выполняемые при поверке

|

Наименование операции |

№ пункта методики |

|

1. Внешний осмотр |

7.1 |

|

2. Опробование |

7.2 |

|

2.1. Проверка соответствия ПО |

7.2.1 |

|

3. Определение метрологических характеристик |

7.3 |

|

3.1. Определение погрешности измерений тормозной силы транспортного средства |

7.3.1 |

|

3.2. Определение погрешности измерений нагрузки на ось транспортного средства |

7.3.3 |

|

3.3. Определение погрешности измерений усилий, прикладываемых к органам управления тормозными системами |

7.3.4 |

|

4. Определение степени износа приводных роликов |

7.4 |

|

5. Определение погрешности измерения давления |

7.5 |

При проведении поверки необходимо применять средства, указанные в таблице 2.

Таблица 2 - Средства поверки

|

№пп |

Наименование |

Тип, марка, ГОСТ, ТУ |

|

1. |

весы электронные |

Весы II класса точности по ГОСТ 53228-08 |

|

2. |

Эталонные гири |

Гири класса Mi по ГОСТ 7328-2001 |

|

3. |

Линейка измерительная металлическая |

1000 мм по ГОСТ 427-75 |

|

4. |

Уровень брусковый |

100-0,1 по ГОСТ 9392-89 |

|

5. |

Штангенциркуль |

ШЦ 11-250-0,1 или ШЦ 111-0,1-250-1000 по ГОСТ 166-80 |

|

6. |

Калибровочное устройство |

Специальное приспособление |

|

7. |

Калибратор давления |

Метран 501-ПКД-Р |

Вместо указанных в таблице эталонных средств поверки разрешается применять другие аналогичные меры и измерительные приборы, обеспечивающие измерение соответствующих параметров с требуемой точностью.

Средства поверки должны быть исправны, поверены и иметь свидетельства о поверке.

4. Требования безопасности.-

4.1. При проведении поверки соблюдают требования безопасности, указанные в эксплуатационной документации на поверяемые стенды, а также на используемое поверочное и вспомогательное оборудование.

-

4.2. К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

4.3. Стенды должны быть заземлены.

5. Условия поверки.

5.1 При проведении поверки должны соблюдаться следующие условия:

|

20±10 65±15 760±32 |

- напряжение, В и частота питающей сети, Гц 380 (+10;-15%), 50 ± 1

6. Подготовка к поверке.-

6.1. Перед проведением поверки следует изучить техническое описание и инструкцию по эксплуатации на поверяемый стенд и приборы, применяемые при поверке.

-

6.2. Перед проведением поверки все детали стенда и средств метрологической аттестации должны быть очищены от пыли и грязи.

-

7. Проведение поверки.

-

7.1.1. Комплектность стенда должна соответствовать разделу «Комплект поставки» эксплуатационной документации (ЭД).

-

7.1.2. Внешний вид, маркировка стенда должна соответствовать ЭД.

Опробование стенда производить визуально, проверкой его функционирования в следующей последовательности:

-

- включить стенд;

-

- выбрать одну из стендовых программ проверки транспортного средства;

-

- установить по запросу программы переднюю ось транспортного средства на ролики стенда;

-

- следуя алгоритму проверки транспортного средства на стенде, установить работоспособность тензодатчиков взвешивания и тензодатчиков силоизмерительных устройств для контроля тормозных систем левого и правого блока роликов стенда. В ходе выполнения теста на отображающем устройстве стенда должны появиться показания осевой массы автомобиля, а затем цифровые данные тормозных сил, развиваемых левым и правым колесами транспортного средства.

-

7.2.1. Идентификация программы производить визуально. После включения стенда на мониторе при выборе пункта <РС System обзор> в меню диагностика.

Program

KE-Visual KEV-Standardtexls Operating System Printer

Video information

Й •

Physical memory

Free memory

Largest memory block

System Resources

User-Resources

: EUROSYSTEM V 7.00.012

: V4.00.010 (32-Bit)

: VI.09.000

: Microsoft Windows XP Professional (5.01.2600, Service Pack 2) ; \VvlAHA\HPLJ8lOO-VDOK at \\MAHA\HPLJ81CO-VDOK

Intel(R) 82865G Graphics Controller 1280x1024, Truecolour 32 Ы1

503 Mbyte

. 723 Mbyte

114 Mbyte

• 23%

: 23%

Number of serial ports

Number of printer ports

Processor

User-Name

Computer-Name

: 1

:1

. Pentium 4 (CPUID = 0x0134, 2992 MHz)

: AWohl

: MAHAN08EDRF9VHO

-

7.2.2. Функционирование стенда при опробовании должно соответствовать ЭД на него.

-

7.3.1. Определение погрешности измерений тормозной силы транспортного средства производится в следующей последовательности:

-

- включить стенд;

-

- включить сервисный режим стенда, в соответствии с инструкцией «Калибровка стендов фирмы МАХА» руководства по калибровки стендов;

-

7.3.2. При помощи линейки измерительной проверить правильность разметки силозадающего рычага калибровочного устройства. Размеры плеч должны соответствовать таблицам приведенным на чертежах калибровочных устройств приложение 1-3. Погрешность нанесения меток должна быть не более ±0,1 мм.

-

- установить на левом или правом блоке роликов калибровочное устройство;

-

- установить нулевые показания стенда в соответствии с разделом 1 руководства по калибровки стендов;

-

- задать эталонную силу Fo поместив эталонную гирю на риску, установленной на силозадающем рычаге калибровочного устройства. Значение эталонной силы Fo, Н, соответствует:

где 30 - масса эталонных гирь, кг

g - ускорение свободного падения, равное 9,8 м/с2;

L1 - расстояние от цента рычага до места приложения силы, мм R - коэффициент, зависящий от диаметра роликов стенда, значение которого указано в паспорте стенда.

- на основании показаний стенда вычислить абсолютную Д„ Н, и относительную 5;, %, погрешности измерений по формулам:

Aj = Fi-F0

6i=Aj/Fmax * 100где Fi - показания стенда, Н

Fo - значение заданной эталонной силы, Н

Fmax - наибольший предел измерения тормозной силы для данной модификации стенда, Н, указанный в таблице 3

-

- повторить измерения для других значений рычагов (расстояний), в соответствии с руководством по калибровки стендов;

-

- выполнить вычисление погрешностей для другого блока роликов.

Таблица 3 - наибольший предел измерения тормозной силы, в зависимости от модификации стенда

|

Наименование |

Модификация стенда | |||||

|

IW 10, мвтюоо |

IW 2, МВТ 2000 |

IW 4S, МВТ 3000 |

IW 4, МВТ 4000 |

МВТ 5000, МВТ 6000 |

IW7, МВТ 7000 | |

|

Предел измерений тормозной силы, Н |

2500 |

12000 |

6000 |

40000 |

40000 |

60000 |

Максимальные погрешности измерений тормозной силы на каждом блоке роликов не должны превышать ±3 %.

-

7.3.3. Определение погрешности измерений нагрузки на ось транспортного средства производится в следующей последовательности:

-

- включить стенд;

-

- в меню диагностика выберите пункт <Весы>;

-

- задать контрольный вес поместив его на стенд;

-

- на основании показаний стенда вычислить абсолютную Д| и относительную Sj, %, погрешности измерений по формулам:

где Мо - эталонный вес, кг

Mi - показания стенда для проверяемого веса, кг Мтах - максимальное значение нагрузки на ось для данной модификации стенда, кг, указанное в таблице 4.

-

- повторить измерения для других значений массы.

Таблица 4 - максимальное значение нагрузки на ось, в зависимости от модификации стенда

|

Наименование |

Модификация стенда | ||||||

|

IW 10, МВТЮОО |

IW 2, МВТ 2000 |

IW 4S, МВТ 3000 |

IW4, МВТ 4000 |

МВТ 5000, МВТ 6000 |

IW7, МВТ 7000 | ||

|

RS2 |

RS5 | ||||||

|

Максимальное значение измерений нагрузки на ось, кг |

2000 |

4000 |

5000 |

8000 |

15000 |

18000 |

20000 |

Максимальная погрешность измерений нагрузки на ось транспортного средства не должна превышать ± 3 %.

-

7.3.4. Определение погрешности измерения усилий, прикладываемых к органам управления тормозными системами, производится в следующей последовательности:

-

- включить стенд;

-

- включить сервисный режим пульта ДУ (фактор педаметра) контроля показаний датчика усилия, прикладываемого к органам управления ;

-

- установить педаметр, на горизонтальную поверхность;

-

- последовательно размещая на педаметр эталонные гири массой 20, 40, 80кг зафиксировать показания на пульте ДУ;

-

- вычислить значение абсолютной погрешности измерения усилий А, Н, в каждой проверяемой точке по формуле:

где Р - показания стенда, Н

М - масса эталонных гирь, кг g - ускорение свободного падения, равная 9,8 м/с2;

Максимальная погрешность измерений усилия на орган управления транспортного средства не должна превышать значений +5%.

-

7.4 Определение степени износа приводных роликов.

При проведении ежегодных поверок (кроме первичной) необходимо оценивать степень износа рабочей поверхности приводных роликов стенда. Оценку проводить путем измерения диаметра ролика штангенциркулем не менее, чем в трех местах, выбранных равномерно по длине ролика, либо в местах наибольшего видимого износа роликов.

Значения измеренных диаметров не должны отличаться от значения диаметра, указанного в паспорте на стенд, более чем на 5мм.

7.5. Определение погрешности измерения давления производится методом сличения показаний поверяемого датчика и калибратора давления.

Измеряемое давление, созданное источником давления, подается непосредственно на модуль давления и через соединительный шланг на поверяемый датчик давления (при необходимости используются переходные штуцеры).

Созданное источником давления, давление выводится на ЖКИ электронного блока калибратора как действительное значение давления.

По результатам измерений, полученным в каждой точке поверки, определяют относительную погрешность по формулам:

Api = Pj - Ро8i=Ai/(Pmax)* 100 где: Pj - показания датчика для проверяемого давления, МПа

Ро - эталонное давление, МПа

Ртах - максимальное значение давления для данной модификации стенда, МПа, указанное в таблице 5.

Таблица 5 - максимальное значение давления, в зависимости от модификации

привода тормозной системы

|

Наименование |

Модификация стенда | |||

|

IW 4S, МВТ 3000 |

IW4, МВТ 4000 |

МВТ 5000, МВТ 6000 |

IW7, МВТ 7000 | |

|

Максимальное значение давления в пневмоприводе тормозной системы, МПа |

2,0 | |||

|

Максимальное значение давления в пневмогидравлическом приводе тормозной системы, МПа |

16,0 |

Максимальная погрешность измерений давления не должна превышать значений ±5%.

8. Оформление результатов поверки.-

8.1. Результаты проверки вносят в протокол, форма которого приведена в Приложении А.

-

8.2. Стенд, удовлетворяющий требованиям настоящей методики, признается годным и на него выдается свидетельство о поверке установленной формы.

8.3 Стенд, не удовлетворяющий требованиям настоящей методики, к дальнейшей эксплуатации не допускается и на него выдается извещение о непригодности.

ПРИЛОЖЕНИЕ А ПРОТОКОЛ ПОВЕРКИСтенд__

Зав. №____________________________________________________

Дата выпуска__

Дата поверки______________________________________________

Условия поверки:

температура окружающего воздуха______________________°C;

атмосферное давление_________________________________кПа;

относительная влажность________________________________%.

РЕЗУЛЬТАТЫ ПОВЕРКИ

-

1 Результаты внешнего осмотра_______________________

-

2 Результаты опробования_____________________________

-

3 Результаты определения основной (абсолютной, приведенной) погрешности

Определя емый

параметр

Сведенья о средствах поверки

Диапазон измерений определяемого параметра

Пределы допускаемой основной погрешности

Максимальное значение погрешности, полученное при поверке

абсолюта ой

приведе иной

абсолютн ой

приведе иной

4 Заключение__________________________________________

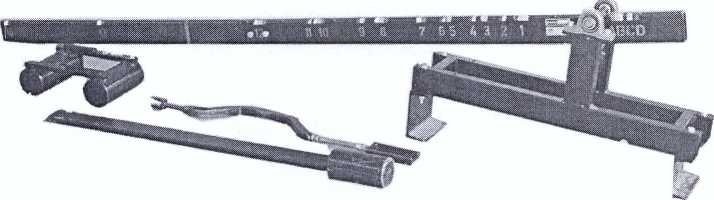

Приложение В 1. Внешний вид градуировочного рычага для универсальных стендов

2. Внешний вид градуировочного рычага для легковых стендов