Методика поверки «Газоанализатор ДАГ-500» (Код не указан!)

Приложение к ГА bOU.VJO РЗ

Согласовано:

<Г| " ............

В С Александров

199,/ г.

Заместитель генеральною директора

ГЦИСИВНИИ им. Менделеева"

Г \ ^АНАЛИЗАТОР ДА! -500

Мек.иика поверки

Г \ ^АНАЛИЗАТОР ДА! -500

Мек.иика поверки

г‘ у |. он од и т е л^-я.тйоратории

Государственных этадонсо й, ооласти а н ^Л'итич.еошм-изгае]5&н и й

, /yy-t ■: / V» А Коионе ль ко //t:; // tea/* i

i Санн Петербур!

1999 г

Настоящая методика поверки распространяется на газоанализатор ДАГ-500.

Газоанализатор ДАГ-500 (далее по тексту - газоанализатор) предназначен для контроля выбросов вредных веществ и оптимизации работы топливных установок путем контроля содержания в отработанных газах следующих компонентов: кислорода, угарного газа, окиси азота, двуокиси азота, двуокиси серы и двуокиси углерода (расчетным путем).

Газоанализатор ДАГ-500 подлежит поверке.

Межповерочный интервал 12 месяцев.

1. Операции поверки-

1.1 При проведении поверки должны быть выполнены следующие операции: Таблица 1.

Наименование операции

Номер пункта методики поверки

Обязательность проведения операции при

первичной поверке

периодической поверке

1. Внешний осмотр

6.1

да

да

2. Определение электрической прочности изоляции

6.2

да

нет

3. Определение электрического сопротивления изоляции

6.3

да

да

4. Опробование

6.4

да

да

5. Определение основной

6.5

да

да

погрешности.

1.2 Если при проведении той или иной операции поверки получен отрицательный результат, по

верка прекращается.

2. Средства поверки-

2.1 Для проведения поверки должны быть применены средства, указанные в таблице 3.

Таблица 2.

|

Номер пункта инструкции по поверке |

Наименование и основные технические характеристики образцового средства измерений или вспомогательного средства поверки |

|

6.2 |

Универсальная пробойно - испытательная установка УПУ -ЮМ. |

|

6.3 |

Мегомметр М4100/4. |

|

6.5.1 |

ГСО - ПГС в баллонах под давлением по ТУ 6-16-2956-87 и ЭС-ВНИИМ им. Д. И. Менделеева |

|

6.5.1 |

Поверочный нулевой газ (ПНГ) в баллонах под давлением по ТУ 6-71-58-82. |

|

6.5.3 |

Термопары и термоэлектрические термометры, Диапазон измерений минус 20 - 800°С, класс 0.5, калибратор электрических сигналов Micromite II. |

|

6.5.2 |

Мановакууметр грузопоршневой МВП-5.0 кПа, класс 0.25. |

|

Примечание: | |

|

Параметры ПГС и ЭС приведены в приложении 1. | |

Допускается использование другого эталонного оборудования, удовлетворяющего условиям поверки.

3. Требования безопасности-

3.1 Процесс проведения поверки относится к вредным условиям труда.

-

3.2 Помещение, в котором проводится поверка должно быть оборудовано приточно-вытяжной вентиляцией.

-

3.2 При поверке газоанализаторов должны выполняться требования техники безопасности в соответствии с "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением".

-

4.1. При проведении поверки должны быть соблюдены следующие условия, соответствующие условиям поверки по ГОСТ 8.395-80:

-

- температура окружающего воздуха 20 ±5°С;

-

- относительная влажность окружающего воздуха от 30 до 80 %;

-

- атмосферное давление от 90,6 до 104,8 кПа.

-

5.1. Перед проведением поверки должны быть выполнены следующие подготовительные работы: газоанализатор установить в рабочее положение и подготовить к работе в соответствии с руководством по эксплуатации;

выдержать прибор при температуре поверки не менее 2-х часов;

пригодность газовых смесей в баллонах под давлением должна быть подтверждена паспортами на них;

-

- должна быть включена приточно-вытяжная вентиляция.

-

6.1. Внешний осмотр.

-

6.1.1 При внешнем осмотре должно быть установлено отсутствие внешних повреждений, влияющих на работу газоанализатора.

Газоанализатор считается выдержавшим внешний осмотр удовлетворительно, если он соответствует перечисленным требованиям.

-

6.2 Проверка электрической прочности изоляции.

-

6.2.1 Проверка выполняется на пробойной установке УПУ - ЮМ. Производится проверка только блока питания при воздействии синусоидального напряжения 3000 Вольт с частотой 50 Гц, которое прикладывается между сетевыми контактами и контактами выходного напряжения =12 Вольт. Испытательное напряжение меняется от нуля до заданного напряжения за время от 5 до 20 секунд. Снижение напряжения от заданного напряжения до нуля осуществляется в течение такого же времени.

Блок питания считается выдержавшим испытание, если за время испытания не наблюдается признаков пробоя изоляции или поверхностного перекрытия изоляции.

-

6.3 Проверка электрического сопротивления изоляции.

-

6.3.1 Измерение электрического сопротивления производиться только у блока питания мегомметром М4100/4, который подключается между сетевыми контактами и выходными контактами =12 Вольт. Отсчет показаний производится по истечении 1 минуты после приложения напряжения 1000 Вольт.

Блок питания считается выдержавшим испытание, если сопротивление изоляции более 40 МОм.

-

6.4 Опробование.

-

6.4.1 При проведении опробования должны быть выполнены следующие операции: прогрев о проверка общего функционирования газоанализатора;

автоматическая калибровка нулевых показаний газоанализатора.

Результаты опробования считаются удовлетворительными, если после автоматической калибровки на дисплее газоанализатора устанавливаются следующие показания:

по каналам СО, NO, NO2, SO2 - от 0 до 1 ppm;

по каналу О2 - от 20.8 до 20.9 об.%.

-

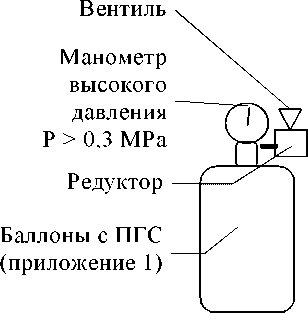

6.5 Определение метрологических характеристик.

Собрать схему, показанную на рисунке 1.

Штуцер «Газ»

Рисунок 1.

Корректировка показаний в процессе определения основной погрешности газоанализатора на всех каналах и по всем диапазонам не допускается.

-

6.5.1 Определение основной погрешности по газовым каналам проводится путем пропускания ПГС N1-N2-N3-N2-N1-N3 соответственно для каждого определяемого компонента согласно таблице 2 Приложения 1.

Основная абсолютная погрешность Д вычисляется по формуле (1):

А = Хизм. - Хд, об.д.% (ppm), (1)

где Хизм - показания газоанализатора при пропускании ПГС, об.д.% (ppm);

Хд - действительное значение содержания измеряемого компонента в поверяемой точке, указанное в паспорте на ПГС, об.д. % (ppm);

Основная относительная погрешность (Ло) вычисляется по формуле (2) :

Ао = ((Хизм.-Хд.)/Хд)* 100,% (2) где Хизм. - показания газоанализатора при пропускании ПГС, об.д.% (ppm);

Хд - действительное значение содержания измеряемого компонента в поверяемой точке, указанное в паспорте на ПГС, об. д. % (ppm);

Полученные значения основной погрешности для каждого определяемого компонента не должны превышать значения, указанные в таблице 1 Приложения 1.

-

6.5.2 Определение основной абсолютной и относительной погрешности по каналу давления проводится по методике МИ 1987-89 «Методика поверки преобразователей давления».

-

6.5.2.1 На участке диапазона от минус 4 ИРа до +4 ИРа основная абсолютная погрешность не должна превышать ±0.2 ИРа.

-

6.5.2.2 На участках диапазонов от минус 50 ИРа до минус 4 ИРа и от 4 ИРа до 50 ИРа основная относительная погрешность не должна превышать ±5%.

6.5.3 Определение основной погрешности по каналу температуры.

-

6.5.3.1 Определение основной погрешности по каналу температуры при выпуске из производства производится для газоанализатора с помощью калибратора электрических сигналов Micromite II, для измерительного зонда в соответствии с ГОСТ 8.338-78, в иных случаях методом сличения с эталонным термометром в криостате или термостате.

-

6.5.3.2 В случае определение основной погрешности методом сличения с эталонным термометром в криостате, измерительный зонд прибора ДАГ-500 помещают в криостат или термостат на одну глубину с эталонным термометром и после выдержки в течение 15 минут снимают показания прибора и эталонного термометра при следующих значениях температуры: минус 20 °C, 0 °C, 20 °C, 50 °C, 100°С, 300 °C, 500 °C, 800 °C. Производят не менее трех измерений в каждой точке.

Основная допускаемая погрешность определяется по формуле (3).

ni = Ai -Ag (3)

где: Ai - показания прибора (среднее из трех измерений);

Ад - действительное значение температуры, определяемое по эталонному термометру (среднее из трех измерений).

Прибор считается выдержавшим поверку, если максимальное рассчитанное значение погрешности не превышает:

-

- ±3 °C при -20 ... 300 °C;

-

- ±5 °C при 500 °C;

-

- ±8 °C при 800 °C.

-

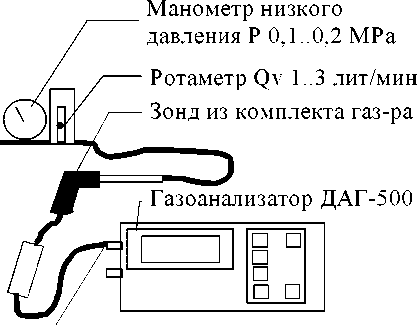

6.5.3.3 При определении основной погрешности с помощью калибратора электрических сигналов Micromite II, к разъему «Зонд» газоанализатора подключают калибратор электрических сигналов Micromite II согласно рисунку 2. Калибратор переключают в режим имитации термопар типа ХА (К) и устанавливают следующие значения температуры: минус 20 °C, 0 °C, 20 °C, 50 °C, 100°С, 300 °C, 500 °C, 800 °C. Показания газоанализатора снимают для каждой в указанной температуры.

Основная допускаемая погрешность определяется по формуле (4).

ni = Ai -Ag (4)

где: Ai - показания прибора;

Ag - действительное значение температуры, установленное на калибраторе электрических сигналов Micromite II.

Прибор считается выдержавшим поверку, если максимальное рассчитанное значение погрешности не превышает:

-

- ±1 °C при -20 ... 300 °C;

-

- ±2 °C при 500 °C;

-

- ±3 °C при 800 °C.

-

7.1 При проведении поверки газоанализатора ДАГ-500 составляется протокол результатов измерений. Форма протокола приведена в Приложении 2.

-

7.2 Газоанализатор ДАГ-500, удовлетворяющий требованиям настоящей методики, признается годным.

-

7.3 Положительные результаты поверки оформляются свидетельством о поверке установленной формы.

-

7.4 При отрицательных результатах поверки выпуск в обращение и применение газоанализатор ДАГ-500 запрещается и выдается извещение о необходимости проведения первичной поверки после ремонта.

|

Приложение 1 Основные характеристики газоанализатора ДАГ-500 Таблица 1. | |

|

Предел | |

|

О2 электрохимический 0...20.9 об.% ±0.2об.% кислород сенсор | |

|

СО2 расчет 0...21 об.% ± 0.5 об.% углекислый газ | |

|

СО электрохимический 0...500 ppm ±5% угарный газ сенсор 0...1000ррм 0...2000 ppm 0...6000 ppm 0...30000 ppm |

диапазона измерения *. |

|

SO2 электрохимический 0...4000 ppm ±10% сернистый газ сенсор 0...2000 ppm 0...1000 ppm 0...500 ppm | |

|

NO электрохимический 0...2000 ppm ±10% окись азота сенсор 0... 1000 ppm 0...500 ppm 0...250 ppm | |

|

NO2 электрохимический 0... 100 ppm ±15% - приведенная к концу диапазона, двуокись азота сенсор 0...50 ppm | |

|

Температура полупроводников. от минус 20 ±2 °C. воздуха сенсор до 60 °C | |

|

Температура термоэлемент от минус 20 ± 3 °C (-20... 300 °C); газа NiCr-NiAl до 800 °C ± 1 % (300...800 °C). | |

|

Давление/ полупроводник. ±50hPa ±0.2hPa(0... ±4hPa); разряжение сенсор ± 5% (±4... ±50 hPa). | |

|

* Вся шкала измерения 0..100%. | |

|

— 7 — | |

Перечень газовых смесей, применяемых при поверке газоанализатора, приведен в таблице 3.

Таблица 2.

|

Измеряемый компонент |

№ газовой при поверке пп. 6.1. |

Диапазон измерений об. % |

Концентрация об. % |

№ ПГС по реестру |

Изготовитель |

|

1 |

воздух | ||||

|

О2 |

2 |

0-21 |

10 |

3731-87 |

Б,Л,ВНИИМ |

|

3 |

20.6 |

094-Э5 |

ВНИИМ | ||

|

1 |

воздух | ||||

|

2 |

0-3.0 |

0.55 |

3816-87 |

Б,ВНИИМ | |

|

0-0.6 |

0.18 |

3811-87 | |||

|

0-0.2 |

0.045 |

091-Э5 | |||

|

0-0.1 |

0.045 |

091-Э5 | |||

|

0. -0.05 |

0.015 |

091-Э5 | |||

|

со |

3 |

0-3.0 |

2.7 |

эс |

Б,ВНИИМ |

|

0-0.6 |

0.55 |

3816-87 | |||

|

0-0.2 |

0.18 |

3811-87 | |||

|

0-0.1 |

0.09 |

091-Э6 | |||

|

0. -0.05 |

0.045 |

091-Э5 | |||

|

1 |

воздух | ||||

|

N0 |

2 |

0-0.2 |

0.09 |

4018-87 |

ВНИИМ |

|

0-0.1 |

0.045 |

092-Э10 | |||

|

0 - 0.05 |

0.02 |

ЭС | |||

|

0. -0.025 |

0.01 |

092-Э10 | |||

|

3 |

0-0.2 |

0.18 |

4021-87 |

ВНИИМ | |

|

0-0.1 |

0.09 |

4018-87 | |||

|

0 - 0.05 |

0.045 |

092-Э10 | |||

|

0. -0.025 |

0.02 |

ЭС | |||

|

1 |

воздух | ||||

|

no2 |

2 |

0-0.01 |

0.0045 |

эс |

ВНИИМ |

|

0 - 0.005 |

0.0002 |

эс | |||

|

3 |

0-0.01 |

0.009 |

эс |

ВНИИМ | |

|

0 - 0.005 |

0.0045 |

эс | |||

|

1 |

воздух | ||||

|

SO2 |

2 |

0-0.4 |

0.18 |

4040-87 |

Б,ВНИИМ |

|

0-0.2 |

0.045 |

092-Э2 | |||

|

0-0.1 |

0.045 |

092-Э2 | |||

|

0. -0.05 |

0.02 |

092-Э1 | |||

|

3 |

0-0.4 |

0.35 |

4044-87 |

Б,ВНИИМ | |

|

0-0.2 |

0.18 |

092-Э6 | |||

|

0-0.1 |

0.09 |

092-Э4 | |||

|

0. -0.05 |

0.045 |

092-Э2 |

Примечания:

Адреса заводов-изготовителей ПГС:

ВНИИМ - ГЦИ СИ «ВНИИМ им. Д. И. Менделеева, 198005 г. С. Петербург, Московский пр.,19, факс: (812)327-97-76;

Б - Балашихинский кислородный завод, 143900, Балашиха-7 Московской обл;

Л - ЛПО "Лентехгаз", 193148, г. Санкт-Петербург, Б. Смоленский пр.,11;

Приложение 2Протокол поверки газоанализатора ДАГ-500

-

1. Заводской номер ...........................................

-

2. Дата выпуска ...........................................

-

3. Принадлежность ....................................................................................................

-

4. Средства поверки ....................................................................................................

-

5. Результаты поверки

Наименование проверяемого параметра

Допускаемое значение параметра по ТУ

Найденное значение параметра

Заключение

1 .Внешний осмотр

2.Определение электрической прочности изоляции

4.Определение электрического сопротивления изоляции

5.Опробование

6.Определение основной погрешности

На основании результатов поверки выдано Свидетельство № Извещение о несоответствии №

Дата поверки .....................................

Поверитель .....................................