Методика поверки «МАНОМЕТРЫ ИЗБЫТОЧНОГО ДАВЛЕНИЯ ГРУЗОПОРШНЕВЫЕ. МП-2,5; МП-6; МП-60; МП-250; МП-600; МП-2500» (МКДС.406141.000-01 МП)

OKI ! 42 1235

УТВЕРЖДАЮ

Зам. дире|сгора ФГУП ВНИИМС -

МАНОМЕТРЫ ИЗБЫТОЧНОГО ДАВЛЕНИЯ ГРУЗОПОРШНЕВЫЕ

МП-2,5; МП-6; МП-60; МП-250; МП-600; МП-2500 класс точности 0,01

Методика поверки

МКДС.4061М. 000-01 МП

-

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

11астоящая Методика распространяется на грузопоршневые манометры избыточного давления Ml 1-2.5; МП-6; МП-60; МП-250; МП-600; МП-2500 (далее - манометры) класса точности 0,01, выпускаемые но техническим условиям ТУ 4212-014-55862958-2005 и устанавливает методы и средства их первичной и периодической поверок.

Межповерочный интервал манометров - 1 раз в два года.

-

2 ОПЕРАЦИИ ПОВЕРКИ

-

2.1 При проведении поверки выполняются операции, приведенные в таблице 1.

-

Таблица 1

|

Наименование операции |

Номер пунк-та документа но поверке |

Проведение операции при | |

|

Первичной поверке |

Периодической поверке | ||

|

1 Внешний осмотр |

6.1 |

Да |

Да |

|

2 Опробование |

6.2 |

Да |

Да |

|

1 3 Определение отклонения от перпендикулярности оси поршня к опорной плоскости грузоприемного устройства |

6.3 |

Да |

Да |

|

4 Определение продолжительности свободного вращения поршня |

6.4 |

Да |

Да |

|

5 Определение скорости опускания поршня |

6.5 |

Да |

Да |

|

6 Определение метрологических характеристик:

|

6.6.1 6.6.2 6.6.3 |

Да Да Да |

Да Да Да |

|

7 Определение допускаемой основной погрешности |

6.6.4 |

Да |

Да |

-

3 СРЕДСТВА ПОВЕРКИ

-

3.1 При проведении поверки должны применяться средства с нормативнотехническими характеристиками, указанными в таблице 2.

-

Таблица 2

|

Номер пункта документа по поверке |

Используемая техническая характери- . стика |

Наименование и тип основного или вспомогательного средства поверки |

Класс точности, погрешность, % |

|

6.3 |

Измерение отклонения от перпендикулярности оси поршня к опорной плоскости грузоприемного устройства до 5' |

Набор накладных уровней или Индикатор часовой ИЧ- 10Б |

ц.д.30" или Г ц.д. 0,01мм |

|

5.1 |

Измерение продолжительности свободного вращения поршня до 6 мин |

Секундомер СМ-60 |

ц.д. 0,2 с |

|

5.2 |

Измерение скорости опускания поршня до 0,3 мм/мин |

Измерительный микроскоп с увеличением 24х или Индикатор часовой ИЧ-10Б Секундомер СМ-60 |

ц.д. 0,05мм ц.д. 0,01мм ц.д. 0,2 с |

|

5.3

|

Измерение порога реагирования, определение приведенной площади поршня |

Рабочие эталоны в соответствии с поверочной схемой по ГОСТ 8.017-79 |

СКО не более 210'5 |

|

5.3.3 |

Взвешивание грузов от 1 до 5 кг |

Эталонные (образцовые) весы по ГОСТ 24104-2001 Эталонные (образцовые) гири по ГОСТ7328-2001 |

2-го и 3-го разрядов кл.точн. F| и Е2 |

Кроме того, должны быть применены следующие вспомогательные средства поверки:

-

- термометр с пределами измерений 10^30оС с погрешностью не более 0,1 °C;

-

- гигрометр(психрометр) с верхним пределом измерений относительной влажности 100% и погрешностью ±15%

Примечания. 1. Допускается применять другие средства поверки, соответствующие по точности и пределам измерений, указанным в таблице 2.

-

2. Средства поверки должны быть поверены органами государственной метрологической службы (другими уполномоченными на то органами, организациями) и должны иметь оттиск поверителыюго клейма или свидетельство о поверке.

-

4 УСЛОВИЯ ПОВЕРКИ

-

4.1 При проведении поверки должны соблюдаться следующие условия:

-

-

- температура окружающего воздуха,- (20 ± 2) °C

-

- относительная влажность воздуха, (60±2) %;

-

- окружающий воздух не должен содержать примесей, агрессивных к материалам, из которых изготовлены сличаемые манометры;

-

- вибрация и тряска, влияющие на точность измерений, должны отсутствовать.

-

4.2 Поршень манометра устанавливают в рабочее положение, указанное в таблице 3.

Таблица 3

|

Тип манометра |

Положение поршня относительно цилиндра |

|

МП-6 |

Совпадение рисок на диске поршня и рамке цилиндра с допускаемым отклонением. ±0,5 мм |

|

Манометры других типов, включая манометры МП-2,5 с проекционным отсчетным устройством |

Среднее рабочее положение поршня с допускаемым отклонением ±1 мм |

-

4.3 Манометры на поверку следует представлять в чистом виде, очищенные от консервирующей смазки (кроме поршневой пары).

-

5 ПОДГОТОВКА К ПОВЕРКЕ

-

5.1 Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

5.1.1 Устройство для создания давления должно быть установлено на горизонтальное основание, исключающее тряску, вибрацию и появление наклонов опорной поверхности;

-

5.1.2 Поверяемый манометр устанавливают на устройство для создания давления, при этом угол отклонения оси поршневой системы от вертикали не должен превышать 5';

-

5.1.3 Устройство для создания давления, образцовый и поверяемый манометры должны быть заполнены рабочей жидкостью:

-

-

-

- для манометра МП-2,5 -керосин по ТУ 38.71-58-10-90 или ОСТ38.01407-86

-

- для манометров МП-6, МП-60, МП-250 - трансформаторное масло по

ГОСТ 10121-76 или по ГОСТ 982-80 марок Т-750, Т-1500, ПТ;

-

- для манометров МП-600 и МП-2500 - масло касторовое техническое по ГОСТ 6757-96 или масло касторовое медицинское по ГОСТ 18102-95;

и поверены на герметичность.

Плотность и динамическая вязкость рабочей жидкости должны быть определены в диапазоне рабочих температур с погрешностью не более ±5%.

-

5.1.4 В устройстве для создания давления, заполненном рабочей жидкостью, должен отсутствовать воздух. Для проверки отсутствия воздуха под поршнем отключают (закрывают) запорный вентиль и нажимают рукой на грузоприёмное устройство (при отсутствии грузов). При этом поршень не должен пружинить.

-

5.2 Устройство для создания давления должно обеспечивать в пределах рабочего хода поршня пресса плавное повышение и понижение давления.

-

5.3 Запорные вентили устройства для создания давления в закрытом положении не должны пропускать рабочую жидкость в манометры в диапазоне измерений давления.

-

5.4 Перед определением массы поршня с грузоприемным устройством поверяемый манометр должен быть разобран. Поршень и цилиндр манометров МП-2,5; МП-6; МП-60; МП-250, а также шариковые подшипники манометров МП-250, МП-600, МП-2500 должны быть промыты чистым бензином по ГОСТ 1012-72. Для промывания поршня и цилиндра манометров МП-600, МП-2500, работающих на касторовом масле, следует применять чистый этиловый спирт по ГОСТ 18300-87.

После промывания поршень и цилиндр протирают чистой безворсной тканью по ГОСТ29298-92 и папиросной бумагой по ГОСТ 3479-85, остальные детали - чистой ветошью по ОСТ 6335-81. После высыхания шариковые подшипники манометров типа МП-250, МП-600 и МП-2500 и рабочие поверхности корпуса смазывают топким слоем трансформаторного масла ГОСТ982-80 или ГОСТ 10121-76.

Д. 5.5, Манометр перед поверкой, после промывания поршневой пары и взвешивания поршня с грузоприемным устройством, должен находиться в лаборатории не менее 6 часов.

-

5.6 Верхние пределы измерений сличаемых манометров должны соответствовать ГОСТ 8.017-79 и таблице 4.

Таблица 4.

|

Верхний предел измерений | |||

|

Поверяемого манометра |

Рабочего эталона | ||

|

МПа |

кгс/см2 |

МПа |

кгс/см2 |

|

0,25; 0,6 |

2,5; 6 |

0,6 |

6 |

|

6 |

60 |

6 |

60 |

|

25; 60; 250 |

250;600;2500 |

60 |

600 |

-

5.7 Соотношение пределов допускаемых основных погрешностей сличаемых манометров должны соответствовать ГОСТ 8.017-79.

-

5.8 Манометры всех типов представляют на поверку без устройств для создания давления, а манометры типа МП-2,5, кроме того, без устройства для уравновешивания поршня, но с приводом принудительного вращения поршня, исключая двигатель.

Примечание. Допускается представлять на поверку манометры без грузов, если предприятие (пользователь) имеет право поверять образцовые гири и может осуществить поверку грузов в соответствии с требованиями настоящей методики.

-

6 ПРОВЕДЕНИЕ ПОВЕРКИ

6.1 Внешний осмотр

При внешнем осмотре устанавливают:

Наличие руководства по эксплуатации, свидетельства о предыдущей поверке;

Наличие маркировки манометров, их частей, деталей и грузов;

Отсутствие механических повреждений и следов коррозии на деталях манометров и

грузах, представляемых на поверку при выпуске из производства;

Отсутствие повреждений антикоррозийного покрытия;

11аличие полного комплекта грузов; проверка одинаковой, в пределах одного комплекта, подгонки поршня с грузоприемным устройством и грузов под номинальную массу или номинальное давление.

6.2 Опробование

-

6.2.1 При опробовании проверяют эксплуатационные свойства манометра:

Соединение поршня с грузоприемным устройством должно исключать взаимное относительное перемещение;

Поршень, смазанный рабочей жидкостью, должен свободно, без затираний, вращаться в цилиндре и перемещаться вдоль оси цилиндра;

Грузы должны легко, без заедания, накладываться один на другой на грузоприемное устройство и сниматься без относительного взаимного радиального перемещения.

-

6.2.2 Проверить герметичность

Герметичность устройства для создания давления должна быть такой, чтобы при максимальной нагрузке скорость опускания поршня манометра, подключенного к устройству, не превышала 150% скорости опускания поршня, при отключенном устройстве.

6.3 Определение отклонения от перпендикулярности оси поршня к опорной плоскости грузоприемного устройства

-

6.3.1 Перпендикулярность оси поршня к опорной плоскости грузоприёмного устройства манометра определяют одним из двух способов:

- 11а опорную плоскость грузоприемного устройства устанавливают уровни в двух

взаимно перпендикулярных положениях, не приводя поршень во вращение. Разность показаний уровней не должна превышать 5';

Манометр отключают вентилем от устройства для создания давления. Устанавливают на штативе часовой индикатор в вертикальном положении. Наконечник индикатора приводят в соприкосновение с опорной плоскостью грузоприёмного устройства на расстоянии (40±2) мм от его оси, а поршень вместе с грузоприёмным устройством поворачивают на один оборот, наблюдая при этом за перемещением стрелки индикатора. При испытаниях биение верхней поверхности грузоприемного устройства не должно превышать 0,05 мм.

6.4 Определение продолжительности свободного вращения поршня.

-

6.4.1 При определении продолжительности свободного вращения поршня в манометрах применяют рабочие жидкости в соответствии с п.5.1.3 настоящей методики. Измерительная поршневая система манометра должна находиться в диапазоне температур (20±2)°С.

-

6.4.2 Грузоприёмное устройство поршня нагружают грузами, уравновешивая создаваемое давление, равное 20% верхнего предела измерений, и приводят во вращение по ходу часовой стрелки.

За продолжительность свободного вращения поршня принимают интервал времени от момента, соответствующего начальной частоте его вращения, равной (120± 10) об/мин, до полной остановки поршня. Начальную частоту вращения поршня определяют подсчётом числа оборотов за Юс. Для удобства подсчета между грузами следует положить полоску бумаги.

Продолжительность свободного вращения поршня, приведенная к температуре 20°С должна составлять:

-

- не менее 4 мин для манометров МП-2,5; МП-6, МП-60,

-

- не менее 6 мин для манометров Ml 1-250, МП-600, МП-2500.

-

6.4.3 Если температура манометра при измерениях отличается от 20°С более чем на 2°С, то значение продолжительности вращения необходимо привести к температуре 20°С пересчетом по формуле:

г20 = г—

(1)

П20

где г20- приведённое значение продолжительности вращения, с;

г - подсчитанное значение продолжительности вращения, с;

ri - значение динамической вязкости рабочей жидкости при температуре измерения, Па*с, И in- значение динамической вязкости рабочей жидкости при температуре 20°С, Па*с.

6.5

Определение скорости опускания поршня.

-

6.5.1 Скорость опускания поршня определяют при соблюдении следующих условий: в манометрах применяют рабочие жидкости в соответствии с п.5.1.3 настоящей методики;

измерительная поршневая система манометра должна находиться в пределах диапазона рабочих температур - (20±2)°С;

- манометр должен находиться от каких-либо других приборов на расстоянии не менее 1 метра.

-

6.5.2 Для определения скорости опускания поршня грузоприемное устройство поршня нагружают грузами, уравновешивая создаваемое давление, равное верхнему пределу измерений поверяемого манометра. После этого перекрывают запорный вентиль, частота вращения поршня е грузами должна быть не менее 30 об/мин. Измеряют расстояние, на которое переместился поршень за некоторый промежуток времени. Расстояние измеряют микроскопом или часовым индикатором, интервал времени опускания поршня отсчитывают по секундомеру.

-

6.5.3 Проводят три последовательных испытания, и среднее значение трех измерений считают окончательным результатом.

-

6.5.4 Скорость опускания поршня измеряют с относительной погрешностью не более

5%, и она должна соответствовать значениям:

не более 0,4 мм/мин - для манометров МП-2,5; МП-6; МП-250;

не более 0,2 мм/мин - для манометра МП-60;

не более 0,3 мм/мин - для манометров МП-600; МП-2500.

-

6.5.5 Если температура в момент измерения отличается от 20°С более чем на 2°С , то значение скорости опускания необходимо привести к температуре 20°С, пересчитав по формуле

(2)

где Ню- скорость опускания поршня, приведённая к нормальной температуре (20°С), мм/мин; и- скорость опускания поршня при температуре измерений, мм/мин;

rj- значение динамической вязкости рабочей жидкости при температуре измерения, Па*с; z/20- то же, при нормальной температуре, Па»с.

6.6 Определение метрологических характеристик

6.6.1 Определение приведённой площади поршня

-

6.6.1.1 Приведённую площадь поршня определяют методом сличения поверяемого манометра с образцовым рабочим эталоном более высокой точности в соответствии с поверочной схемой I ОСТ 8.017-79. При этом проводят гидростатическое уравновешивание поршней сличаемых манометров при условии их предварительного уравновешивания.

6.6.1.2 Общие требования, при определении приведенной площади поршня.

-

6.6.1.2.1 Поршни сличаемых манометров устанавливают в рабочее положение следующим образом:

Вращением маховика пресса манометра МП-2,5 установить тень от указателя положения поршня на средней отметке экрана с допускаемым отклонением ±1 мм.

При помощи устройства для создания давления поршень манометра МП-6 установить в положение, соответствующее совпадению рисок на диске поршня, и рамке цилиндра с допускаемым отклонением ±0,5 мм.

Поршни манометров МП-60; МП-250; МП-600, МП-2500 с помощью устройства для создания давления установить в среднее положение с допускаемым отклонением ±1 мм.

-

6.6.1.2.2 Взаимное положение поршней сличаемых манометров следует контролировать во время их равновесия отсчетным устройством с погрешностью, не превышающей чувствительность отсчетного устройства рабочего эталона.

-

6.6.1.2.3 Измерения должны проводиться при давлениях, плавно возрастающих до верхнего предела измерений образцового манометра (рабочего эталона) и плавно понижающих до нижнего предела измерений. Число точек давления и их распределение по диапазону измерений манометра должно соответствовать указанному в таблице 6.

Таблица 6.

Класс

точности манометров

Число точек, нс менее

Номинальное давление под поршнем в % от верхнего предела измерений

0,01

10

10; 20; 30; 40; 50; 60; 70; 80; 90; 100

Примечания: 1. В случае предварительного уравновешивания поршней допускаются отклонения от значений номинальных давлений и сужение диапазона измерений

2 При проверке манометра по п.6.3.3 не допускается:

-

> Снимать грузы с манометров, верхние пределы измерений которых превышают О.бМПа (6 кгс/см2), когда поршень находится в крайнем верхнем положении.

-

> Открывать вентиль устройства для создания давления, предназначенный для отключения поверяемого манометра, если давление в прессовой части превышает давление, создаваемое грузами, находящимися на грузоприемном устройстве.

-

6.6.1.2.4 Погрешность определения действительных значений масс грузов, накладываемых на грузоприемные устройства сличаемых манометров не должна превышать 0,0005% (с предварительным уравновешиванием поршней) и 0,0025% (с двойным уравновешиванием поршней).

Примечание: При отклонении действительных значений массы грузов от номинальных значений, не превышающем погрешности определения массы, в протокол поверки записывают их номинальную массу. В противном случае записывают действительное значение массы грузов.

-

6.6.1.2.5 При определении приведенной площади поршня по способу с предварительным уравновешиванием перед началом измерений проводят предварительное уравновешивание поршней сличаемых манометров путем помещения тарировочных грузов на грузоприемные устройства, которые затем не снимают с грузоприемных устройств. При помощи устройства для создания давления поршни манометров устанавливают в рабочее положение (п.6.6.1.2.1), которое контролируют отсчетным устройством согласно п.6.6.1.2.2. Затем поршни манометров приводят во вращение по часовой стрелке с частотой не менее 30 об/мин. Если при этом равновесие поршней отсутствуют, то поднимающийся поршень дополнительно нагружают гирями общего назна

чения, до достижения равновесия.

Равновесие считают достигнутым, если не наблюдается изменения положения поршней относительно друг друга, то есть скорость их опускания одинакова. Суммарные массы поршней с грузоприемными устройствами и грузов, помещенных при предварительном уравновешивании, при определении приведенной площади поршня не измеряют и не учитывают.

Отношение масс грузов и гирь поверяемого манометра к образцовому А(при каждом уравновешивании определяется по формуле :

At=

(3)

где т|ю„гь m)ri- действительная масса грузов и гирь, нагруженных на поверяемый и образцовый манометры при i-м уравновешивании, кг;

q,- поправочный коэффициент, учитывающий влияние температуры и деформации на показания манометров, определяемый по формуле:

q(= l+(ah+a2l)(t,i-20°C)-(ai 11Ов"*’О^1Юв)(^ПОВ1" 2О°С)+(/Зэ-0

пой) Pi (4)

где аь,аь-темиературные коэффициенты линейного расширения материалов цилиндра и поршня образцового манометра, ’С'1;

<*1пов. Оглов- то же, поверяемого манометра, °C1;

tnoBi, tn-темпсратура поверяемого манометра и образцового при i-м уравновешивнии, °C;

Рг номинальное давление при i- м уравновешивании;

Зпон- коэффициенты деформации поршня и цилиндра от давления образцового и поверяемого манометров, Па'1.

Коэффициент деформации 3 вычисляют по формуле:

(5)

где Е- модуль упругости материала поршня и цилиндра, Па;

М- коэффициент Пуассона для материала поршня и цилиндра;

R-внешний радиус цилиндра;

г- внутренний радиус цилиндра, принимаемый равным радиусу поршня.

Среднее отношение масс Л вычисляется но формуле:

Е W.

А=^------- (6)

Е/■I

-

6.6.1.2.6 В случае, когда номинальные площади сличаемых манометров одинаковые, приведенную площадь поршня определяют по способу с двойным уравновешиванием. При этом проводят предварительное уравновешивание поршней манометров по п.6.3.4.2.5.

Затем проводят по два уравновешивания поршней при каждом номинальном давлении, значения которого приведены в таблице 6. Двойное уравновешивание проводят в следующем порядке. На грузоприемные устройства манометров помещают грузы, необходимые для создания номинального давления, значения которого приведены в таблице 6, и проводят уравновешивание, первое для данного давления. В случае нарушения равновесия на одно из грузоприемных устройств накладывают дополнительные гири. После достижения равновесия дополнительные гири снимают, а грузы, помещенные на грузоприемные устройства после предварительного уравновешивания, меняют местами, после чего проводят второе уравновешивание при данном номинальном давлении.

Отношение масс Л| для каждого номинального значения давления определяют по формуле:

...... +Ьи +b2l)qi

2mliavl + с„ + съ

где ж«»м, ~ номинальное значение массы грузов, помещенных при i-том уравно

вешивании на каждый манометр, кг; bn и Ьгь сц и C2i - массы дополнительных гирь, помещенных на сличаемые манометры при 1 и 2-м уравновешиваниях для каждого значения номинального давления, кг.

Среднее отношение масс А определяют по формуле:

+\+*2. )■■?.■

(8)

+с,( +«и)

1-1

6.6.1.3 Приведенную площадь поршня поверяемого манометра F определяют по форму-

ле: на), м

F=Fy А (9)

где F,- значение приведённой площади поршня образцового манометра (рабочего этало-

,2

-

6.6.1.3.1 Предельные отклонения значений приведенной площади поршня F от номинального значения Fn определяются по формуле

(г.,-г'

(Ю)

•100%

где Fn - номинальное значение приведенной площади поршня поверяемого манометра, см2. Манометры считаются выдержавшими испытания, если предельные отклонения приведенной площади поршня от номинального значения составляют:

±0,4%;

±0,8%;

±1,0%;

для МП-2,5; МП-6, не более

-

- для МП-60, не более

-

- для МП-250; МП-600; МП-2500, не более

6.6.2 Определение порога реагирования

-

6.6.2.1 Порог реагирования определяют при последнем уравновешивании, то есть при давлении, соответствующем верхнему пределу измерений манометра.

-

6.6.2.2 Эту проверку проводят путем сличения манометров. После окончания уравновешивания поршень поверяемого манометра дополнительно нагружают гирями (разновесами), значения масс которых указана в таблице 5.

Таблица 5

|

Тип манометра |

Порог реагирования, Па |

Масса добавочных гирь, мГ, |

|

МП-2,5 |

1,2 |

12 |

|

МП-6 |

3 |

30 |

|

МП-60 |

30 |

150 |

|

МП-250 |

125 |

250 |

|

МП-600 |

300 |

150 |

|

1 МП-2500 |

1250 |

625 |

-

6.6.2.3 Результат проверки порога реагирования считают положительным, если при нагружении добавочными грузами разбаланс равновесия поршней обнаружится отсчетным устройством манометра.

6.6.3 Проверка соответствия действительных значений массы грузов и поршня с

грузоприёмным устройством расчётным или номинальным значениям

-

6.6.3.1 Масса грузов и масса поршня с грузоприемным устройством должны быть подогнаны в зависимости от назначения под поминальное значение массы или под номинальное значе

ние давления.

-

6.6.3.2 Отклонение действительных значений массы поршня с грузоприемным устройст

вом и массы каждого груза, подогнанных под номинальное значение массы, не должно превышать 0,002%.

-

6.6.3.3 Масса поршня с грузоприемным устройством и масса каждого груза, подогнан

ных под номинальное значение давления, рассчитывают с учетом полученного нового значения

приведенной площади поршня по формулам:

у манометров МП-2,5, МП-6 и МП-60 при изменении давления в МПа по формуле:

F*P m=---

9,8066

m=----

g

(П)

(12)

у манометров МП-250 и МП-600 при измерении давления в МПа по формуле:

F*P

8

при измерении давления в кгс/см2 по формуле:

1+^].(1+^./>.>./>

\ Рм 7 у манометров МП-2500 при измерении давления в МПа по формуле:

1 +А\ Рм) при измерении давления в кгс/см2 по формуле:

(1 + 2/?. (16)

• (\ + 2/3 • Р • п)

(15)

1 + -£- •

\ Рм >

где m- масса, кг;

!•*- приведённая площадь поршня, в м2 в формулах (11), (13) и (15);

в см2 в формулах (12), (14) и (16);

Р - давление, создаваемое наложением данного груза, в Па в формулах (11), (13) и (15); в кгс/см2 в формулах (12), (14) и (16);

g- ускорение свободного падения в м/с2;

рм и ри - плотность воздуха и условная плотность материала грузов соответственно в кг/м3 в формулах (11), (13) и (15);

в г/см3 в формулах (12), (14) и (16);

р - давление, равное 50% верхнего предела измерений манометра в Па в формуле (13); в кгс/см2 в формуле (14),

fl - коэффициент деформации в Па 1 в формулах (13), (15) и равный 2,7 х 10 в формулах (14) и (16);

п - порядковый номер груза.

Отклонение действительных значений массы грузов и поршней с грузоприёмными устройствами тл от расчётных значений тр должно быть не более ±0,002%, которое определяется по формуле:

5.=

т„ \ р /

• 100%

max

(17)

Погрешность определения действительных значений масс поршня с грузоприёмным устройством и грузов должна быть не более ±0,0005%.

-

6.6.3.4 Действительные значения массы грузов и поршня с грузоприёмным устройством и дополнительных грузов проверяют взвешиванием на образцовых весах с применением образцовых гирь по методике, изложенной в МИ 1747-87.

6.7 Определение допускаемой основной погрешности

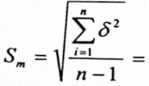

6.7.1 Погрешность определения значения приведённой площади поршня оценивается расчётом среднеквадратического отклонения S'f в процентах.

При каждом значении давления определяют:

разность отношений масс 6, по формуле:

5|=/1,.-Л (18)

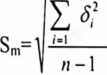

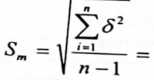

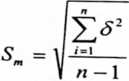

среднее квадратическое отклонение масс Sm:

л

(19)

где п- общее число измерений

среднее квадратическое отклонение приведённых площадей поршней Sf-

(20)

100*5,-

(21)

где F„- номинальное значение приведённой площади поршня поверяемого манометра, см2

Среднее квадратическое отклонение ряда результатов определения приведённой площади поршня не должно превышать 0,0035% номинального значения приведённой площади поршня.

-

6.7.2 При несоответствии поверяемого манометра любому требованию раздела 6, манометр разбирают, повторяют операции по п.5.4, снова собирают и проводят повторные измерения. Если и в этом случае отклонения поверяемых параметров выходят за допускаемые пределы, то манометр бракуют.

-

6.7.3 Если манометр не соответствует требованиям поверки на представленный класс точности, то допускается выдача свидетельства на манометр более низкого класса точности.

7 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

7.1 Результаты поверки заносят в протоколы, формы которых приведены в приложениях Л, Б и В.

-

7.2 Положительные результаты поверки удостоверяются выдачей свидетельства о поверке по форме согласно ПР 50.2006-94.

-

7.3 При браковке манометры запрещают к выпуску в обращение. Свидетельство о предыдущей поверке аннулируют и в руководстве по эксплуатации заносят запись о непригодности манометра.

1.

2.

-

3.

-

4.

-

5.

-

6.

-

7.

-

8.

9.

ПРОТОКОЛ № типа мп-60 заводской № ппшневого манометра класса точности , мПа (кгс/сМ )

поверки грузопоршнево измерения ----------

с верхним предел приведенной плошадью поршня

Поверка производилась методом сличения с рабочим эталон результаты поверки

Температура окружающей среды----- “ %.

К ОСН ПОРШНЯ о6/мИН Тм =

Продолжительность свободного вращения поршня при Р м мм/мин.

Скорость опускания поршня при Р----

Порог реагирования___г-

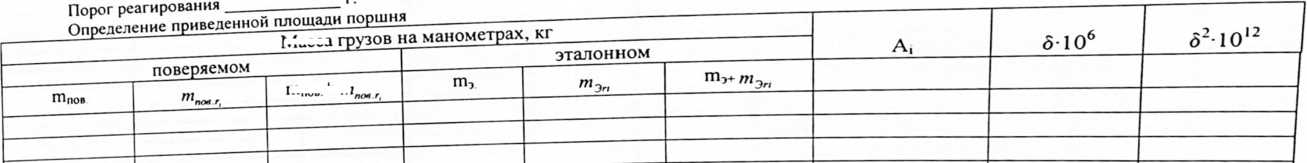

Определение приведенной площади поршня

Масса подвижной части поверяемого манометра, тпов

м/с2.

°C.

CM2.

.мин.

|

Масса подвижной части образцового маномез Масса грузов |

~ра, то6р--- на манометрах, кг эталонном |

А, |

5-106 |

52-1012 | ||||

|

ГПпов |

поверяемом тп<>в г |

П1пов /Ппо, , |

т. |

"»Эи |

т’+ тЭп | |||

|

— | ||||||||

WmnOe+mnoer.

1-1

F=F3<4 =____

см2

Q, _1005f

F f

r\f

10 Масса поршня с грузоприёмным устрч^.„...

Расчётное значение массы: /п"°1 2 е----

Действительное значение массы после подгонки: тпова ----

|

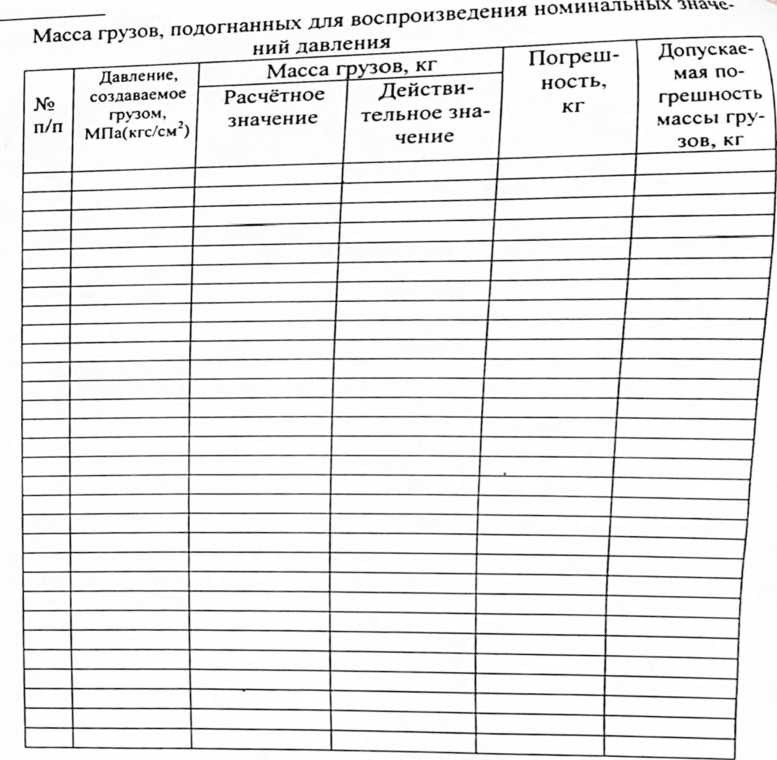

11 Млгса тузов, подогнанных под номинальное зн |

ачение массы | |||

|

№ п/п |

Масса грузов |

Погреш- |

Допускаемая погрешность массы грузов, кг | |

|

Номинальное значение |

Действительное значение |

ность, кг | ||

|

1 |

3 | |||

|

2 |

3 | |||

|

з. |

3 | |||

|

4. |

3 | |||

|

5. |

3 | |||

|

6. |

3 | |||

|

7. |

3 | |||

|

8. |

3 | |||

|

9. |

3 | |||

|

10. |

3 | |||

|

11. |

3 | |||

|

12. |

3 | |||

|

13. |

3 | |||

|

14. |

3 | |||

|

15. |

3 | |||

|

16. |

3 | |||

|

17. |

3 | |||

|

18. |

3 | |||

|

19. |

3 | |||

|

20. |

3 | |||

|

- 1 | ||||

Заключение по результатам поверки

Допускаемая

Погрешность

КГ

погрешность массы грузов, кг

ПРОТОКОЛ X! заводской JV----

г0 манометра класса точности 0,01 ™па Т^ТТ^с/сМ2)

„оверкн гР>’»п»Ршс”вСеВрх1111М пределом измерения---_---- ~иведенной площадью поршня

Поверка производилась методом сличения с рабочим этап

МетодУра.но—

Масса грузов и масса поршня ру н оС

Температура окружающей среды--_ о/о

.скорения свободного падения

м/с2.

см2.

1.

2.

-

3.

-

4.

-

5.

-

6.

ско₽ости врашения 120 об/мнн

мм/мин.

т = мин. МПа (кгс/см2) Мго=

Скорость опускания поршня при г-----

■о oo

Масса

^("’п.м + "’пои г, )

Л=-^--------

F=F3^=__c™2

•-I

Sf Sin’F3“_______________

100Sf

]0 Масса поршня с грузоприёмным ус I ---- .

Расчётное значение массы: р =---

Действительное значение массы после подгонки: тпояЛ = — 11 Масса грузов, подогнанных под номинальное значение

массы

|

№ п/п |

Масса грузов, кг |

Погреш |

Допускаемая погрешность массы грузов, кг | |

|

Номинальное значение |

Действительное значение |

ность, кг | ||

Заключение по результатам поверки

Поверитель__

у/

поверки грузопоршневого манометра класса точности 0,01 типа МП“мПа (

с верхним пределом измерения---

с с приведенной плошадью поршня —

Поверка производилась методом сличения с рабочим эталоном--------

поверка пр Результаты поверки

м/с2.

Температура окружающей среды___

Относительная влажность окружающей среды

Перпендикулярность опорной плоскости грузоприёмного устройства к оси поршня

Продолжительность свободного вращения поршня при Р=------------------МПа и начальной скорости вращения 120 об/мин

мм/мин.

-

7.

-

8.

Скорость опускания поршня при Р=__________________МПа (кгс/см ) п2о=

|

Масса грузов на манометрах, кг |

<5106 |

/ д21012 / | ||||||||

|

поверяемом |

о( |

эразцовом |

А, | |||||||

|

ГПцом 1 |

bii |

ь21 |

2гПном l+b| j+ b2i |

тном 1 |

С| | |

C2i |

2 ГЛ ном i+ С| j+ C2 j | |||

|

jz' | ||||||||||

|

1 | ||||||||||

|

1 | ||||||||||

+ eu+e2i )

F=F3/4 =

см2

Sp-SmF3-

_100SF

F F ~ гм

Поверитель__

__200 г.