Методика поверки «машины WM 1, SKM, PMS, PMS LL» (МП ТИнТ 170-2014)

итель ГЦИ СИ ООО «ТестИнТех» ектор ООО «ТестИнТех» _ Грабовский Л.Ю. ’014 г.

МАШИНЫ ИЗМЕРИТЕЛЬНЫЕ

WM1, SKM, PMS, PMS LLМЕТОДИКА ПОВЕРКИ МП ТИнТ 170-2014 г. Москва

2014

Настоящая методика поверки распространяется на машины i измерительные WM1, SKM, PMS, PMS LL (далее - машины), изготавливаемые Dr. Heinrich Schneider Messtechnik GmbH, Германия, и устанавливает методику их первичной и периодической поверок.

Интервал между поверками не должен превышать 1 год.

1. Операции и средства поверки1.1 .При проведении поверки должны выполняться операции, указанные в таблице 1 и применяться средства поверки с характеристиками, указанными в таблице 2.

Таблица 1

|

Наименование операции |

Номер пункта методики |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

Внешний осмотр и проверка комплектности и маркировки |

5.1. |

да |

да |

|

Опробование, подтверждение соответствия программного обеспечения |

5.2. |

да |

да |

|

Определение диапазона измерений линейных размеров по осям X и Y |

5.3. |

да |

да |

|

Определение диапазона измерений линейных размеров по оси Z |

5.4. |

да |

да |

|

Определение абсолютной погрешности увеличения оптической системы |

5.5. |

да |

да (только для объективов с изменяемым коэффициенто м увеличения) |

|

Определение абсолютной погрешности измерений формы датчиком (для машин с двумя датчиками и более) |

5.6. |

да |

да |

|

Определение абсолютной погрешности измерений размера датчиком (для машин с двумя датчиками и более) |

5.7. |

да |

да |

|

Определение абсолютной погрешности позиционирования датчиков (для машин с двумя датчиками и более) |

5.8. |

да |

да |

|

Определение абсолютной погрешности измерений линейных размеров вдоль оси X и вдоль оси Y |

5.9. |

да |

да |

|

Определение абсолютной погрешности измерений линейных размеров по двум осям X Y |

5.10. |

да |

да |

|

Определение абсолютной погрешности измерений по оси Z контактным датчиком |

5.11. |

да |

да |

|

Определение абсолютной погрешности измерений линейных размеров по трем осям X ,Y, Z (для модификаций PMS и SKM) |

5.12 |

да |

да |

Таблица 2

|

Наименование операции |

Номер пункта методики |

Средства поверки и их нормативнотехнические характеристики |

|

Внешний осмотр и проверка комплектности и маркировки |

5.1. |

Визуальный осмотр. |

|

Опробование, идентификация программного обеспечения |

5.2. |

Мера длины концевая плоскопараллельная номинальным размером 10 мм 2-го разряда по ГОСТ? 8.763-2011 |

|

Определение диапазона измерений линейных размеров по осям X и Y |

5.3. |

Линейки измерительные (ГОСТ 427-75):

|

|

Определение диапазона измерений линейных размеров по оси Z (для машин с контактным датчиком) |

5.4. |

Мера длины концевая плоскопараллельная номинальным размером 200 мм 4-го разряда по ГОСТ Р 8.763-2011. |

|

Определение абсолютной погрешности увеличения оптической системы |

5.5. |

Для объективов с увеличением Зх, 5х и 10х: Объект-микрометр ОМП по ГОСТ 7513-75, 2го разряда по ГОСТ Р 8.763-2011. Для объективов с увеличением 0,6х, 1х и 1.5х: Мера длины штриховая стеклянная 11-Б-200 по ГОСТ 12069-90, 2-го разряда по ГОСТ Р 8.763-2011. |

|

Определение абсолютной погрешности измерений формы датчиком (для машин с двумя датчиками и более) |

5.6. |

Кольцо измерительное, диаметром 15,0 мм, 3 разряда по ГОСТ Р 8.763-2011. |

|

Определение абсолютной погрешности измерения размера датчиком (для машин с двумя датчиками и более) |

5.7. |

Кольцо измерительное, диаметром 15,0 мм, 3 разряда по ГОСТ Р 8.763-2011. |

|

Определение абсолютной погрешности позиционирования датчиков (для машин с двумя датчиками и более) |

5.8. |

Кольцо измерительное, диаметром 15,0 мм, 3 разряда по ГОСТ Р 8.763-2011. |

Определение абсолютной погрешности измерений линейных размеров вдоль оси X и вдоль оси Y

абсолютной

измерений

Определение погрешности линейных размеров по двум осям X Y

Определение абсолютной погрешности измерений по оси Z контактным датчиком

абсолютной

измерений

Определение погрешности линейных размеров по трем осям X ,Y, Z

(для моделей PMS, PMS LL и SKM с датчиком касания)

Для машин модели PMS и WM1 с диапазоном измерения до 400 мм:

Мера длины штриховая стеклянная 11-Б-200 по ГОСТ 12069-90, 2-го разряда по ГОСТ Р

-

8.763-2011.

Дополнительная оснастка (устройство перепозиционирования) Приложение Б.

Для машин модели SKM и машин моделей PMS, PMSLL и WM1 с диапазоном измерения от 400 до 1000 мм:

Меры длины концевые плоскопараллельные ГОСТ 9038-90, 2-го разряда по ГОСТ Р 8.763-2011.

Дополнительная оснастка (Устройство позиционирования КМД) Приложение Г.

Для машин модели SKM и PMS LL с диапазоном измерения более 1000 мм: система лазерная измерительная XL-80, ПГ ±1мкм/м.

Дополнительная оснастка (стол) Приложение А.___________________________________________

Для машин модели PMS и WM1 с диапазоном измерения до 400 мм:

Мера длины штриховая стеклянная 11-Б-200 по ГОСТ 12069-90, 2-го разряда по ГОСТ Р

-

8.763- 2011.

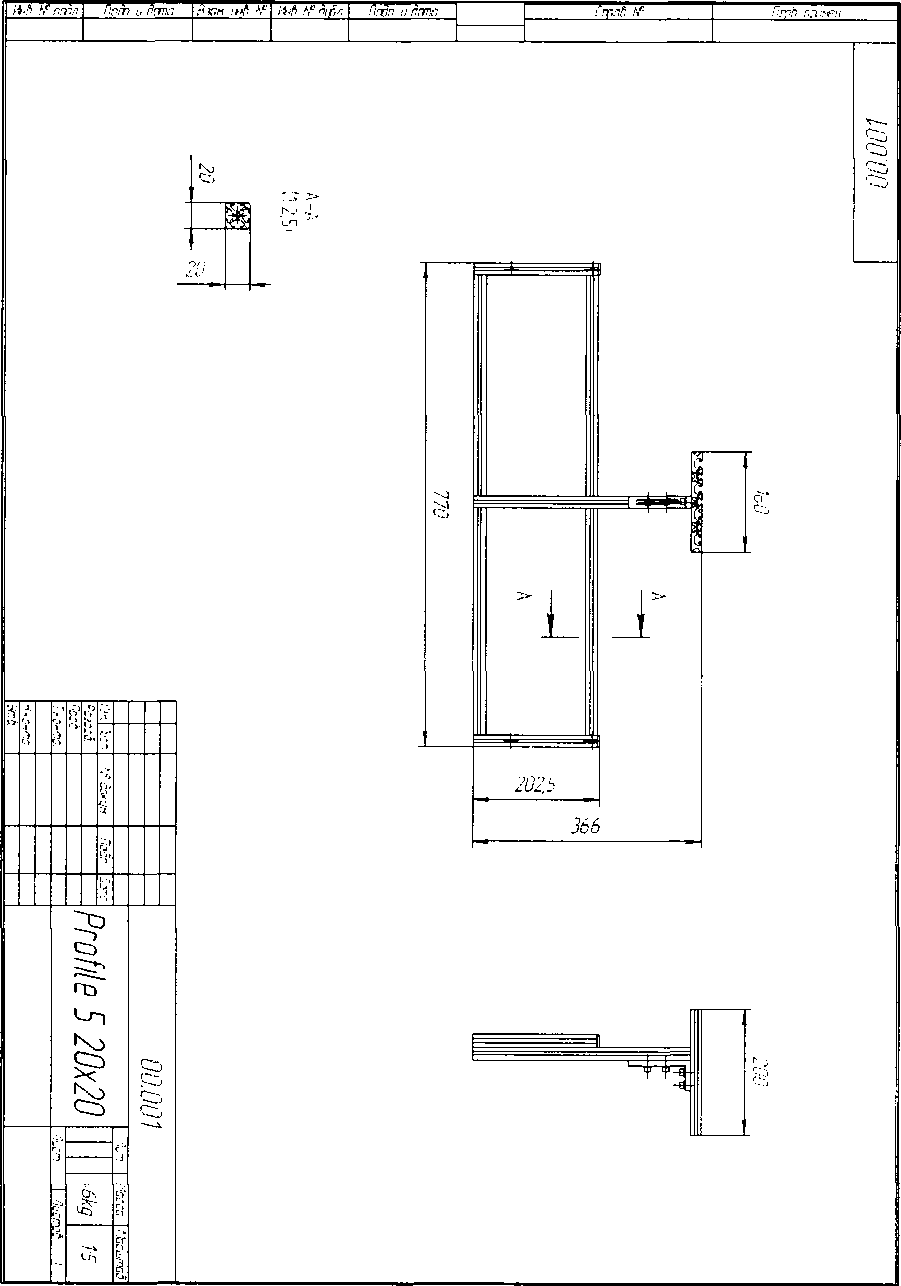

Дополнительная оснастка (устройство перепозиционирования) Приложение Б.

Для машин модели SKM и машин моделей PMS, PMSLL и WM1 с диапазоном измерения от 400 до 1000 мм:

Меры длины концевые плоскопараллельные ГОСТ 9038-90, 2-го разряда по ГОСТ Р 8.763-2011.

Дополнительная оснастка (Устройство позиционирования КМД) Приложение Г._____

Меры длины концевые плоскопараллельные ГОСТ 9038-90, 2-го разряда по ГОСТ Р 8.763-2011, номинальным размером 5,0; 25,0; 50,0; 70,0; 100; 150 мм.

Пластина плоскопараллельная ПИ 100 по ТУ 3-3.2122-88.

Дополнительная оснастка (крепление) Приложение В._________________________

Меры длины концевые плоскопараллельные ГОСТ 9038-90, 2-го разряда по ГОСТ Р

-

8.763- 2011, номинальным размером 50,0; 100,0; 150,0; 200,0; 250,0; 300,0; 400,0 мм.

Дополнительная оснастка (Устройство позиционирования КМД) Приложение Г.

-

1.2. При поверке допускается применение других средств измерений, имеющих аналогичные характеристики и погрешности, удовлетворяющие требованиям, приведенным в таблице 3.

-

1.3. Используемые средства измерений должны быть поверены в установленном порядке.

-

2.1. При проведении поверки должны соблюдаться требования безопасности при проведении электрических испытаний и измерений согласно ГОСТ 12.3.019-80 «ССБТ. Испытания и измерения электрические. Общие требования безопасности», ГОСТ Р 50723-94 “Лазерная безопасность. Общие требования безопасности при разработке и эксплуатации лазерных изделий”, указаниям эксплуатационных документов на поверяемые координатноизмерительные машины;

-

2.2. Поверитель должен машинами не менее 1 года;

иметь опыт работы

с координатно-измерительными

-

2.3. Поверитель должен обеспечением SAPHIR;

проити инструктаж

по работе с программным

-

-

2.4. Поверитель должен пройти инструктаж по координатно-измерительной машины;

безопасному эксплуатированию

-

2.5. Персонал, постоянно работающий или временно привлекаемый к поверке координатно-измерительных машин, должен:

-

- быть аттестован в качестве поверителя;

-

- изучить требования по технике безопасности;

-

- знать настоящую методику поверки и эксплуатационные документы, входящие в комплект поставки координатно-измерительных машин, а также эксплуатационные документы применяемых средств поверки.

-

3.1. При проведении поверки должны быть соблюдены нормальные условия, указанные в таблице 3

Таблица 3

|

№ п/п |

Параметр условия |

Допустимое значение |

|

1 |

Температура окружающей среды |

(20±1)°С |

|

2 |

Температура объекта измерения |

(20±0,5)°С |

|

3 |

Изменение температуры в рабочем пространстве в процессе измерения |

не более 0,1°Свчас |

|

4 |

Время выдержки объекта измерения в рабочем пространстве и средств поверки до |

(3...6) час (при соблюдении условий п.п. 1-3) |

|

начала измерений | ||

|

5 |

Частота возмущающих гармонических колебаний |

30 Гц |

|

6 |

Атмосферное давление |

(1О1,3±3)кПа |

|

7 |

Количество твердых частиц пыли в 1 м3 воздуха в рабочем пространстве |

не более 800 |

|

8 |

Размер частиц пыли |

не более 0,1 мкм |

|

9 |

Относительная влажность окружающего воздуха |

(65±15)% |

|

10 |

Напряженность магнитного поля |

Не допускается подключать к линии питания индуктивные нагрузки. Источники создания электромагнитного поля должны располагаться на расстоянии не менее 10 м от прибора |

|

11 |

Напряжение питающей сети |

(220±10%) В |

-

3.2. При проведении поверки должны соблюдаться требования Руководства по эксплуатации машин.

-

3.3. В качестве триггерного контактного датчика использовать измерительный датчик Renishaw ТР200 с удлинителем из нержавеющей стали длиной 20 мм и рубиновым сферическим измерительным наконечником диаметром 2 мм. В качестве сканирующего контактного датчика использовать измерительный датчик Renishaw SP25 с удлинителем длиной 20 мм и рубиновым сферическим измерительным наконечником диаметром 2 мм.

-

4.1. Эталонные средства измерения должны быть выдержаны в помещении, где проводится поверка, не менее 3 часов.

-

4.2. Эталонные средства измерения, такие как линейка поверочная, линейка измерительная металлическая, угольник поверочный, меры длины концевые, измерительный валик, должны быть промыты бензином по ГОСТ 1012-72.

4.3.

микрометр.

Эталонные средства измерения, такие как мера длины штриховая, объект-должны быть протерты чистой хлопчатобумажной тканью.

4.4.

Стекло на измерительном столе должно быть промыто спиртом по ГОСТ 18300-87 и протерто чистой хлопчатобумажной тканью.

5. Проведение поверки-

5.1. Внешний осмотр и проверка комплектности и маркировки

При внешнем осмотре определяют:

-

- наличие маркировки, серийного номера;

-

- отсутствие повреждений, царапин, сколов на стекле измерительного стола;

-

- отсутствие сколов на гранитных порталах, основании и столе;

-

- целостность объективов;

-

- отсутствие дефектов на наконечниках контактных датчиков;

-

- целостность корпуса контроллера, системного блока и монитора компьютера;

-

- целостность штекеров, изоляции проводов;

-

- наличие комплектации, соответствующей описанию типа средства измерения.

5.2.

-

5.2.1. Проверка функционирования программного обеспечения:

-

5.2.1.1.

SOFT Solid».

SAPHIR.

-

5.2.1.2.

перемещение

-

Опробование, подтверждение программного обеспечения

Запустить программу «SAPHIR» активировав пиктограмму «SAPHIR / U После запуска должно открыться рабочее окно программного обеспечения

Провести инициализацию машины по всем осям (т.е. произвести к нулевой точке или активировать команду «Maschine homing» (см. Руководство по эксплуатации ПО SAPHIR, п. 2)). В рабочем окне программы появиться изображение с видеокамеры оптического датчика машины и отсутствовать сообщения об ошибке.

должно должны

5.2.2. Подтверждение соответствия программного обеспечения

5.2.2.1. Выбрать в меню «Помощь» пункт «О программе». Откроется

окно в котором указаны наименование и номер версии программного обеспечения (ПО) Идентификационные данные ПО должны соответствовать данным указанным в таблице 4.

-

5.2.2.2. Контрольная сумма ПО не рассчитывается (проверке не подлежит).

Таблица 4

|

Идентификационные данные (признаки) |

Значение | |

|

Наименование ПО |

SAPHIR |

М3 |

|

Идентификационное наименование ПО |

SAPHIR / и SOFT Solid |

МЗ.ехе |

|

Номер версии ПО |

5.Х.ХХХХ.Х (не ниже) |

vl.50.12 (не ниже) |

-

5.2.3. Проверка кинематики машины

-

5.2.3.1. Проверить плавность перемещения подвижных узлов машины вдоль осей X, Y и Z. Подвижные узлы должны перемещаться плавно, без скачков и заеданий;

-

5.2.3.2. Проверить работоспособность концевых ограничителей перемещения, для этого произвести перемещение измерительного стола и пиноли в крайние точки диапазона перемещения последовательно по осям осей X, Y и Z.

Критерием корректной работы является автоматическая остановка перемещения подвижного узла и отсутствие сообщения об ошибке;

-

5.2.3.3. Для машин с ЧПУ проверить функционирование программного перепозиционирования положения пиноли и измерительного стола (см. Руководство по эксплуатации ПО SAPHIR, п. 4.10.),

Критерием корректной работы является автоматическое перемещение подвижного узла в заданном направлении и отсутствие сообщения об ошибке.

-

5.2.4. Проверка работоспособности датчиков и систем освещения

-

5.2.4.1. Установить на контактный щуп удлинитель из нержавеющей стали длиной 20 мм с рубиновым сферическим измерительным наконечником диаметром 2 мм.

-

5.2.4.2. Активировать контактный щуп (см. Руководство по эксплуатации ПО SAPHIR, п. 5.3.).

установить меру длины концевую

-

5.2.4.3. На измерительный стол плоскопараллельную номиналом 10мм.

измерительного наконечника контактного длины концевой плоскопараллельной. При

-

5.2.4.4. Произвести соприкосновение датчика машины с каждой из сторон меры

соприкосновении должен прозвучать сигнал и в программном обеспечении должен отобразиться результат измерений.

-

5.2.4.5. Проверить работоспособность функции парковки сканирующего контактного датчика. Для этого необходимо деактивировать контактный щуп (см. Руководство по эксплуатации ПО SAPHIR, п. 5.3.).

-

5.2.4.6. Критерием корректной работы является перемещение контактного датчика в положение «парковки» и отсутствие сообщения об ошибке.

-

5.2.4.7. Проверить функционирование лазерного датчика (при наличии). Для этого активировать лазерный датчик (см. Руководство по эксплуатации ПО SAPHIR, п. 5.3.) и измерить точку на поверхности установленной на измерительном столе меры длины.

-

5.2.4.8. Проверить равномерность освещения в зоне поля видимости. В освещенной области не допускается наличие теневых зон, а точка максимальной освещенности должна находиться в центре перекрестия.

-

5.2.4.9. Проверить функционирование освещения (диаскопического, эпископического, коаксиального) (см. Руководство по эксплуатации ПО SAPHIR, п. 6.5.).

-

5.2.4.10. Для объективов с изменяемым коэффициентом увеличения проверить работоспособность функции переключения коэффициента увеличения объектива. Для этого необходимо в соответствии с Руководством по эксплуатации ПО SAPHIR, п. 5.3.2. последовательно активировать каждый коэффициент увеличения объектива.

-

5.2.5. Проверка функционирования режима автофокуса

-

5.2.5.1. Установить меру длины концевую плоскопараллельную номинальным размером 10 мм на стекле измерительного стола в произвольной позиции.

-

5.2.5.2.

джойстика.

-

5.2.5.3.

эксплуатации

-

Произвести грубую фокусировку на кромке меры вручную с помощью

Произвести автофокусировку, через панель меню (см. Руководство по

ПО SAPHIR, П.6.7.З.). В настройках статуса выбирается опция

автофокусировки и с помощью измерительного окна выделяется произвольная область.

-

5.2.5.4. Критерием корректно выполненной автофокусировки является получение резкого изображения кромки меры длины, а также отсутствие появления сообщения об ошибке.

-

5.3. Определение диапазона измерений линейных размеров по осям X и Y

-

5.3.1. Линейку (соответствующую диапазону измерения - см. таблицу 3) установить вдоль оси X (Y) в нижней части измерительного стола (левый нижний угол) таким образом, чтобы в поле зрения наблюдался нулевой штрих линейки.

-

5.3.2. произвести выравнивание линейки вдоль оси X (Y), для этого в окне программы SAPHIR совместить перекрестие с вершиной нулевого штриха. Переместить измерительный стол вправо вдоль оси X и совместить перекрестие с вершиной последнего штриха. Таким образом добиться выравнивания горизонтальной линии перекрестия относительно вершин штрихов меры с соответствующей осью X.

-

5.3.3. Совместить перекрестие с нулевым штрихом, инструментом «двойной прямоугольник» измерить левую сторону штриха.

-

5.3.4. Обнулить значение координаты по оси X (Y).

-

5.3.5. Задать значение перемещения (см. Руководство по эксплуатации ПО SAPHIR п. 21.2.3) на значение диапазона измерения по оси X, соответствующее данной модификации машины.

-

5.3.6. Инструментом «двойной прямоугольник» (см. Руководство по эксплуатации ПО SAPHIR п. 3.1.2) измерить левую сторону второго штриха наиболее близко расположенного к перекрестию объектива.

-

5.3.7. Определить значение диапазона измерения по оси как координату X (Y) измеренного второго штриха.

-

5.3.8. Диапазон измерений по оси X (Y), не должен отличаться от значения определенного по шкале образцовой линейки более чем на ±1,0 мм.

-

5.4. Определение диапазона измерений линейных размеров по оси Z

-

5.4.1. Определение диапазона измерений линейных размеров по оси Z проводится только для модификаций машин с контактным датчиком.

-

5.4.2. Установить на контактный датчик удлинитель из нержавеющей стали длиной 20 мм с рубиновым сферическим измерительным наконечником диаметром 2 мм.

-

5.4.3. В программе SAPHIR (см. Руководство по эксплуатации ПО SAPHIR, п. 5.3.) активировать контактный датчик.

-

5.4.4. Измерить нулевую плоскость (см. Руководство по эксплуатации ПО SAPHIR п. 7.2.2.) на поверхности измерительного стола.

-

5.4.5. Определить координату АО нулевой плоскости по оси Z.

-

5.4.6. Выполнить выравнивание (создание системы координат) относительно координаты нулевой плоскости (см. Руководство по эксплуатации, п. 10.4.).

-

5.4.7. Установить меру длины концевую плоскопараллельную номиналом 200 мм на плоскость измерительного стола.

-

5.4.8. Измерить точку в центре на поверхности меры длины, определить размер Аизм.

-

5.4.9. Размер Аизм, отображаемый ПО машины, не должен быть меньше значения меры длины концевой плоскопараллельной более, чем на 0,01 мм.

5.5. Определение абсолютной погрешности увеличения оптической системы

-

5.5.1. Для измерения использовать следующие настройки меню «Статус» (см. Руководство по эксплуатации ПО SAPHIR, п.6.1, 6.2);

-

- Вкладка «Обработка изображения» ;

-

■ метод детекции -проходящий свет;

-

■ объект - темный;

-

■ минимальный размер - 5;

-

■ край - первый , угловой;

-

■ контрастность - порог 100, ширина 10;

-

- вкладка «Расширенный статус»:

-

■ предупреждающая граница , граница прерывания - 10

-

■ граница допустимых значений - 0

-

■ температура - 20

-

5.5.2. Расположить объект-микрометр на плоскости в середине стола, таким образом, чтобы шкала располагалась вдоль оси X.

-

5.5.3. Провести механическое выравнивание шкалы таким образом, чтобы шкала была параллельна оси X. Центр перекрестия должен находиться в центре штрихов шкалы.

-

5.5.4. Используя панель инструментов программы SAPHIR (см. Руководство по эксплуатации ПО SAPHIR, п. 7.1.2.), измерить нулевой штрих с помощью инструмента «двухсторонний прямоугольник» по левой стороне штриха;

-

5.5.5. Измерить еще 8 штрихов инструментом ПО SAPHIR «двухсторонний прямоугольник» по левой стороне штриха;

-

5.5.6. Построить с помощью панели инструментов программы SAPHIR (см. Руководство по эксплуатации ПО SAPHIR, п. 8.1) 3 вспомогательные прямые, параллельные оси X, пересекающие штрихи в 3-х сечениях: у вершины, в середине и в основании штриха. Для необходимо построить базовую вспомогательную прямую параллельную оси X от центра масс нулевого штриха, затем построить следующие две вспомогательных прямых расположенных от базовой прямой на расстоянии «-1-0,2 мм» и «-0,2 мм»;

-

5.5.7. Определить точки пересечения каждого штриха и вспомогательных прямых. Для этого использовать панель инструментов программы SAPHIR, (см. Руководство по эксплуатации ПО SAPHIR, п. 4.6).

-

5.5.8. Измерить расстояния между точками пересечения нулевого штриха и соответствующих штрихов шкалы меры. Для этого использовать элементы построения программы SAPHIR (см. Руководство по эксплуатации ПО SAPHIR, п. 8.1).

-

5.5.9. Определить расстояния между штрихами по формуле (2):

(2)

Где Xi - измеренные значения интервалов шкалы меры в каждом из трех сечений.

-

5.5.10. Вычислить разности между измеренными значениями и действительными значениями расстояний между штрихами шкалы меры.

п.п.

5.9.3 - 5.9.11. для меры.

-

5.5.11. Выполнить действия, описанные в расположенной вдоль оси Y;

-

5.5.12. Развернуть меру на угол 45° по отношению к осям КИМ и повторить процедуру п.п. 5.9.3.-5.9.11. При этом для построения базовой вспомогательной прямой при построении необходимо в строке «угол» (см. Руководство по эксплуатации ПО SAPHIR, п. 8.1) установить значение угла нулевого штриха;

5.5.13.3а абсолютную погрешность увеличения оптической системы принимается максимальное значение разностей между измеренными и действительными значениями интервалов между штрихами шкалы.

-

5.5.14. Для машин с объективами с измененяемым коэффициентом увеличения процедуру измерений повторить отдельно для каждого значения увеличения;

-

5.5.15. Абсолютная погрешность увеличения не должна превышать допустимого значения ±2,5 мкм.

-

5.6. Определение абсолютной погрешности измерений формы датчиком

-

5.6.1. Определение погрешности измерений формы оптическим датчиком

-

5.6.1.1. Для измерения использовать следующие настройки меню «Статус» (см. Руководство по эксплуатации ПО SAPHIR, п.6.1, 6.2):

-

- Вкладка «Обработка изображения» :

-

■ метод детекции -проходящий свет;

-

■ объект - темный;

-

■ минимальный размер - 5;

-

■ край - первый , угловой;

-

■ контрастность - порог 100, ширина 10;

-

- вкладка «Расширенный статус»:

-

■ предупреждающая граница , граница прерывания - 10

-

■ граница допустимых значений - 1

-

■ температура - 20

-

5.6.1.2. Установить эталонное кольцо на измерительном столе;

-

5.6.1.3. Активировать оптический датчик (см. Руководство по эксплуатации ПО SAPHIR, п. 5.3.);

-

5.6.1.4. Инструментом «двусторонняя дуга» измерить на кромке кольца не менее 250 точек;

-

5.6.1.5. Используя программное обеспечение SAPHIR, вычислить отклонение от формы (круглости) измеренной окружности (см. Руководство по эксплуатации ПО SAPHIR, п.9.5.1.);

-

5.6.1.6. Полученное значение является абсолютной погрешностью измерений формы оптическим датчиком и не должно превышать значений:

-

- для модификации WM1 -8,0 мкм;

-

- для модификации SKM -3,8мкм;

-

- для модификации PMS - 3,8мкм;

-

- для модификации РМ LL - 3,8мкм.

-

5.6.2. Определение абсолютной погрешности измерений формы триггерным контактным датчиком

-

5.6.2.1. Установить эталонное кольцо на измерительном столе;

-

5.6.2.2. Установить на контактный датчик удлинитель из нержавеюгцей стали длиной 20 мм с рубиновым сферическим измерительным наконечником диаметром 2 мм.

-

5.6.2.3. Активировать триггерный контактный датчик (см. Руководство по эксплуатации ПО SAPHIR, п. 5.3.);

-

5.6.2.4. Измерить на измерительной поверхности эталонного кольца (по средней линии диаметра) не менее 25 точек, равномерно распределенных по линии измерения;

-

5.6.2.5. Используя программное обеспечение SAPHIR, вычислить отклонение от формы (круглости) измеренной окружности (см. Руководство по эксплуатации ПО SAPHIR, п.9.5.1.);

-

5.6.2.6. Полученное значение является абсолютной погрешностью измерений формы триггерным контактным датчиком, которое не должно превышать значений :

-

- для модификации WM1 -8,0 мкм;

-

- для модификации SKM -3,8мкм;

-

- для модификации PMS - 3,8мкм;

-

- для модификации РМ LL - 3,8мкм.

-

5.6.3. Определение абсолютной погрешности измерений формы сканируюгцим контактным датчиком

-

5.6.3.1. Установить эталонное кольцо на измерительном столе.

-

5.6.3.2. Установить на контактный датчик удлинитель из нержавеющей стали длиной 20 мм с рубиновым сферическим измерительным наконечником диаметром 2 мм.

-

5.6.3.3. Активировать сканирующий контактный датчик (см. п. 5.6.2.2.).

-

5.6.3.4. Произвести измерение окружности по 250 точкам выполнив действия, описанные в п. 5.15.2., в режиме “Сканирование” (см. Руководство по эксплуатации ПО SAPHIR, п.9.5.1.).

-

5.6.3.5. Используя программное обеспечение SAPHIR, вычислить отклонение от формы (круглости) измеренной окружности (см. Руководство по эксплуатации, п.9.5.1.).

-

5.6.3.6. Полученное значение является абсолютной погрешностью измерений формы сканирующим контактным датчиком, которое не должно превышать значений :

-

- для модификации WM1 -8,0 мкм;

-

- для модификации SKM -3,8 мкм;

-

- для модификации PMS - 3,8 мкм;

-

- для модификации РМ LL - 3,8мкм.

5.7. Определение абсолютной погрешности измерений размера датчиком

-

5.7.1. Определение абсолютной погрешности измерения размера оптическим датчиком

-

5.7.1.1. Выполнить действия, описанные в п.п. 5.6.1.1 - 5.6.1.5 и определить значение диаметра измеренной окружности;

-

5.7.1.2. За абсолютную погрешность измерений размера оптическим датчиком принимается разность между действительным и измеренным значениями диаметра кольца;

-

5.7.1.3. Абсолютная погрешность измерений размера оптическим датчиком не должна превышать значений :

для модификации WM1 - ±(2,9+L/100) мкм;

-

- для модификации SKM - ±(2,0+L/300) мкм;

-

- для модификации PMS - ±(2,0+L/300) мкм;

-

- для модификации РМ LL - ±(1,2+L/500) мкм.

-

5.7.2. Определение абсолютной погрешности измерений размера контактным датчиком

триггерным

определить

контактным

значениями

контактным

-

5.7.2.1. Выполнить действия, описанные в п.п. 5.6.2.1. -5.6.2.5. и значение диаметра измеренной окружности;

-

5.7.2.2. За абсолютную погрешность измерений размера триггерным датчиком принимается разность между действительным и измеренным диаметра кольца;

-

5.7.2.3. Абсолютная погрешность измерений размера триггерным датчиком не должна превышать значений :

-

- для модификации WM1 - ±(2,9+L/100) мкм;

-

- для модификации SKM - ±(2,0+L/300) мкм; для модификации PMS - ±(2,0+L/300) мкм;

-

- для модификации РМ LL - ±(l,2+L/500) мкм.

-

5.7.3. Определение абсолютной погрешности измерений размера сканирующим контактным датчиком

определить

-

5.7.3.1. Выполнить действия, описанные в п.п. 5.6.3.1. -5.6.3.5. и значение диаметра измеренной окружности;

контактным

значениями

-

5.7.3.2. За абсолютную погрешность измерений размера сканирующим датчиком принимается разность между действительным и измеренным диаметра кольца;

контактным

-

5.7.3.3. Абсолютная погрешность измерений размера сканирующим датчиком не должна превышать значений :

для модификации WM1 - ±(2,9+L/100) мкм;

-

- для модификации SKM - ±(2,0+L/300) мкм;

-

- для модификации PMS - ±(2,0+L/300) мкм;

-

- для модификации РМ LL - ±(l,2+L/500) мкм.

5.8.

-

5.8.1.

-

5.8.2.

-

Определение погрешности позиционирования датчиков

Выполнить действия, описанные в п. 5.14.

измеренных

Определить значения координат центров окружностей оптическим и триггерным (сканирующим) датчиками.

-

5.8.3. Используя программное обеспечение Saphir, вычислить расстояние между центрами (см. Руководство по эксплуатации, п.9.3.).

-

5.8.4. За абсолютную погрешность позиционирования датчиков принимается результат измерения расстояния между центрами окружностей.

-

5.8.4.1. Абсолютная погрешность позиционирования датчиков не должна превышать значения :

-

- для модификации WM1 - 6,0 мкм;

-

- для модификации SKM - 2,5 мкм;

-

- для модификации PMS -2,5 мкм;

-

- для модификации РМ LL -2,5 мкм.

-

5.9. Определение абсолютной погрешности измерений линейных размеров вдоль оси X и вдоль оси Y

-

5.9.1. Определение абсолютной погрешности измерения линейных размеров вдоль оси X и Y для машин модели PMS и WM1 с диапазоном измерения по оси X (Y) до 400 мм.

-

5.9.1.1. Для измерения использовать следуюгцие настройки меню «Статус» (см. Руководство по эксплуатации ПО SAPHIR, п.6.1, 6.2):

Вкладка «Обработка изображения» : метод детекции -проходящий свет; объект - темный;

минимальный размер - 5;

край - первый , угловой; контрастность - порог 100, ширина 10; вкладка «Расширенный статус»: предупреждающая граница, граница прерывания - 10 граница допустимых значений - 0 температура - 20

-

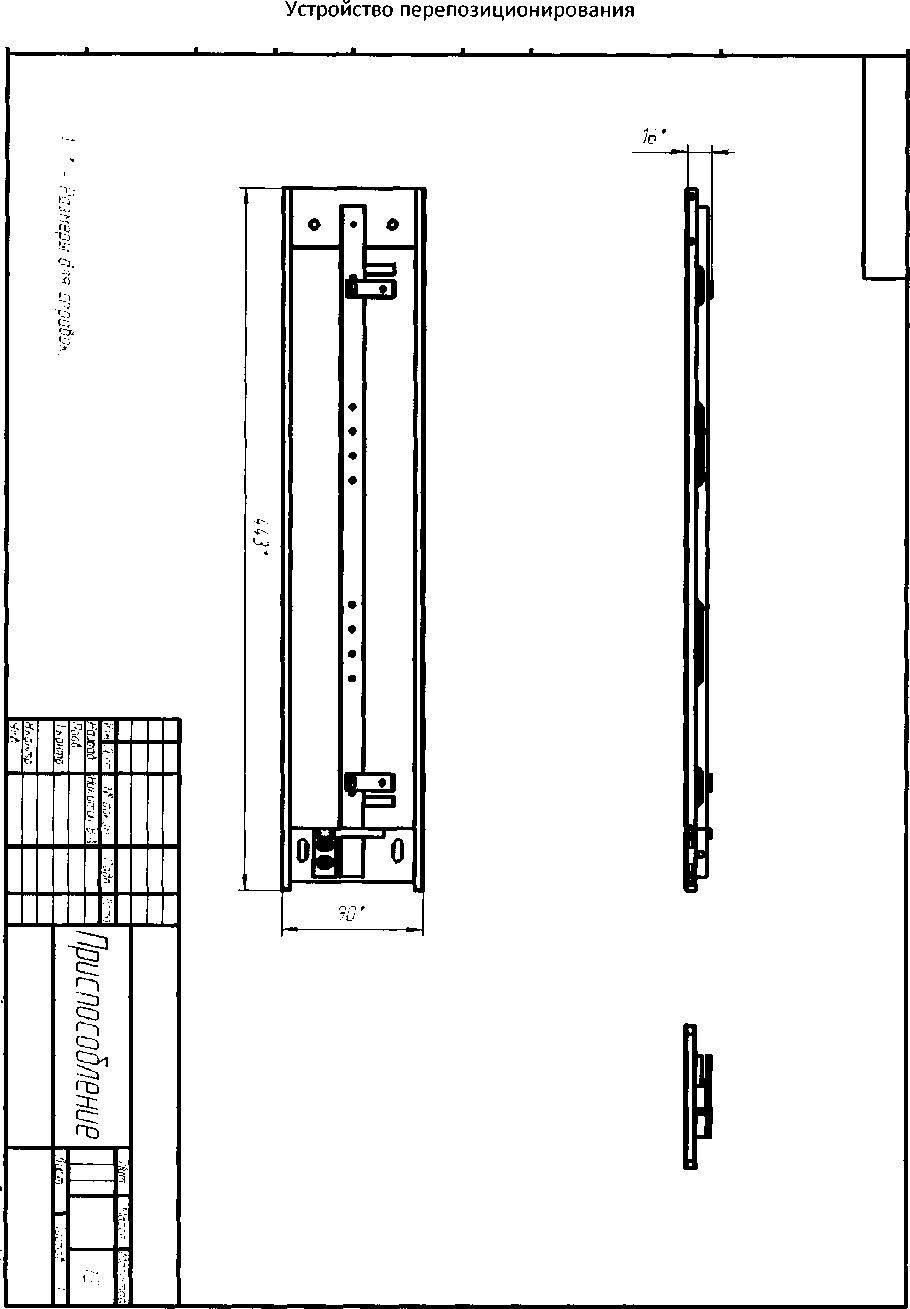

5.9.1.2. Установить устройство перепозиционирования (Приложение А), на измерительный стол КИМ вдоль оси X, для этого вставить специальные болты фиксации в резьбовые отверстия измерительного стола ;

-

5.9.1.3. Установить меру штриховую в устройство перепозиционирования в крайнее левое положение таким образом, чтобы штрихи меры располагались в центре поля зрения объектива;

-

5.9.1.4. Регулировочным винтом выровнять меру вдоль оси, для этого в окне программы SAPHIR совместить перекрестие с вершиной нулевого штриха. Переместить измерительный стол вправо вдоль оси X и совместить перекрестие с вершиной последнего штриха. Таким образом добиться выравнивания горизонтальной линии перекрестия относительно вершин штрихов меры с соответствующей осью X;

-

5.9.1.5. Зафиксировать положение меры специальными прижимами устройства перепозиционирования;

-

5.9.1.6. Подвести перекрестие к первому (нулевому) штриху шкалы меры по оси X;

-

5.9.1.7. Используя панель инструментов программы SAPHIR (см. Руководство по эксплуатации ПО SAPHIR, п. 7.1.2.), измерить нулевой штрих с помощью инструмента «двухсторонний прямоугольник» по левой стороне штриха;

-

5.9.1.8. Измерить еще 10 штрихов с интервалом 20 мм, начиная с нулевого штриха инструментом ПО SAPHIR «двухсторонний прямоугольник» по левой стороне штриха, рис.2.;

о

Рис.2.

-

5.9.1.9. Измерив, последний штрих шкалы меры, с помощью устройства перепозиционирования, переместить меру вдоль направляющей так, чтобы нулевой штрих меры совпал с перекрестием объектива;

-

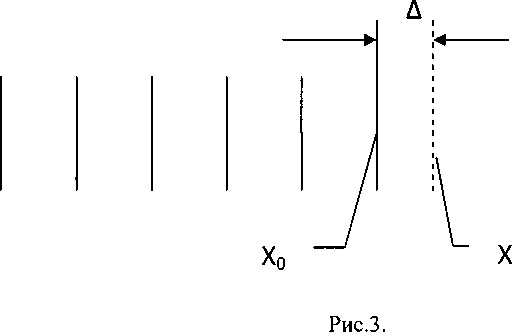

5.9.1.10. С помощью инструмента «двухсторонний прямоугольник» по левой стороне штриха снять размер и определить А смещение штриха вдоль оси X, рис.З. Смещение штриха А не должна превышать значение ±0,1 мм;

1

-

5.9.1.11. Измерить штрихи шкалы с интервалом 20 мм, начиная с нулевого штриха инструментом ПО SAPHIR «двухсторонний прямоугольник» по левой стороне штриха, вплоть до конца диапазона измерения;

-

5.9.1.12. Перейти в режим графического отображения результатов измерения, (см. Руководство по эксплуатации ПО SAPH1R, п. 4.14)

-

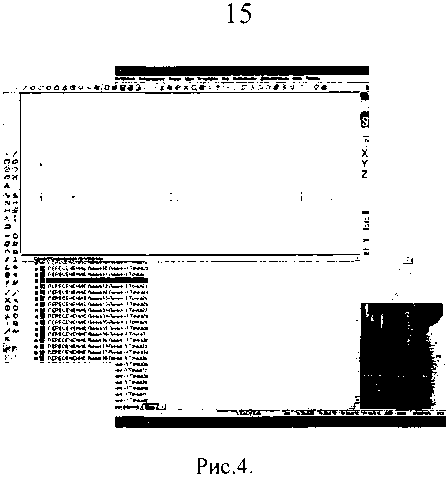

5.9.1.13. Построить с помощью панели инструментов программы SAPHIR (см. Руководство по эксплуатации ПО SAPHIR, п. 8.1) 3 вспомогательные прямые, параллельные оси X, пересекающие штрихи в 3-х сечениях: у вершины, в середине и в основании штриха, рис. 4. Для этого необходимо построить базовую вспомогательную прямую параллельную оси X от центра масс нулевого штриха, затем построить следующие две вспомогательных прямых расположенных от базовой прямой на расстоянии «+0,2 мм» и «-0,2 мм»;

о

<*»

5?’

В

-

5.9.1.14. Определить точки пересечения каждого штриха и вспомогательных прямых. Для этого использовать панель инструментов программы SAPHIR, (см. Руководство по эксплуатации ПО SAPHIR, п. 4.6).

-

5.9.1.15. Измерить расстояния Xi между точками пересечения нулевого штриха и соответствуюших штрихов шкалы меры. Для этого использовать элементы построения программы SAPHIR (см. Руководство по эксплуатации ПО SAPHIR, п. 4.8).

-

5.9.1.16. Определить расстояния между штрихами по формуле (2):

(2)

Где Xi - измеренные значения интервалов шкалы меры в каждом из трех сечений.

-

5.9.1.17. Вычислить разности между средними значениями,

формуле (2) и действительными значениями расстояний между штрихами длины;

-

5.9.1.18. Выполнить действия, описанные в н.п. 5.9.1.2 - 5.9.1.16. для расположенной вдоль оси Y;

-

5.9.1.19. Максимальное полученное значение будет являться погрешностью измерения по оси X (Y);

полученными по шкалы меры

меры длины,

абсолютной

-

5.9.1.20. Абсолютная погрешность измерения вдоль осей X (Y) не должна превышать следующих значений:

для модификации WM1 - ±(l,5+L/100) мкм;

для модификации PMS - ±(l,0+L/300) мкм.

-

5.9.2. Определение абсолютной погрешности измерений линейных размеров вдоль оси X и вдоль оси Y для машин модели SKM и машин моделей PMS, PMS LL и WM1 с диапазоном измерения от 400 до 1000 мм.

-

5.9.2.1. Установить на контактный датчик удлинитель из нержавеющей стали длиной 20 мм с рубиновым сферическим измерительным наконечником диаметром 2 мм;

-

5.9.2.2. Активировать контактный датчик (см. Руководство по эксплуатации ПО SAPHIR, п. 5.3.);

-

5.9.2.3. Установить на столе устройство для позиционирования мер длины концевых приложение В;

-

5.9.2.4. Закрепить в устройстве позиционирования меру длины и выровнять ее вдоль оси X (Y). Для измерения использовать не менее пяти мер длины так чтобы номинальные размеры мер длины охватывали не менее 70% диапазона измерения;

-

5.9.2.5. Измерить срединные точки меры длины;

-

5.9.2.6. Вычислить расстояние между измеренными точками;

-

5.9.2.7. Процедуру повторить три раза;

-

5.9.2.8. По формуле (4 ) вычислить среднее значение длины:

(4)

-

5.9.2.9. Вычислить разности между средними значениями, полученными по формуле (4), и действительными значениями мер длины;

-

5.9.2.10. Повторить процедуру п.п. 5.9.2.3.-5.9.2.8. для других мер длины;

-

5.9.2.11. Абсолютная погрешность измерений линейных размеров вдоль оси X и Y не должна превышать следующих значений:

-

- для модификации WM1 - ±(l,5+L/100) мкм;

-

- для модификации PMS - ±(l,0+L/300) мкм;

для модификации SKM - ±(1,0+L/300) мкм;

-

- для модификации PMS LL - ±(0,9+L/600) мкм.

-

5.9.3. Определение абсолютной погрешности измерений линейных размеров вдоль оси X и Y для машин модели SKM и PMSLL с диапазоном измерения по оси X (Y) более 1000 мм.

-

5.9.3.1. Для определения абсолютной погрешности измерения линейных размеров вдоль оси X и Y используется система лазерная измерительная XL-80 устанавливаемая:

-

- Для моделей PMSLL на вспомогательный стол зафиксированный на станине машины;

-

- Для моделей SKM на гранитный стол машины;

-

5.9.3.2. На неподвижную часть машины устанавливается устройство, а на пиноли закрепляется отражатель.

-

5.9.3.3. Установить стол в начальное положение и обнулить координат устройства и системы лазерной.

-

(Приложение Б)

светоделительное

показания в окне

-

5.9.3.4. Задавая перемещение по оси X, произвести серию измерений, содержащую не менее десяти ступеней, равномерно распределенных по диапазону измерения, в прямом направлении. В каждом положении производится отсчет показаний системы лазерной и устройства. Измерения проводятся не менее трех раз для соответствующей оси.

-

5.9.3.5. Абсолютная погрешность измерения линейных размеров определяется как наибольшее отклонение среднего арифметического результата измерений устройства в каждом измеряемом положении от соответствующих показаний системы лазерной измерительной.

-

5.9.3.6. Для определения абсолютной погрешности измерения по оси Y отражатель системы лазерной измерительной устанавливается на измерительном столе и выполняются действия, описанные в п.п. 5.9.3.1 - 5.9.3.5 для оси Y.

-

5.9.3.7. Абсолютная погрешность измерений линейных размеров вдоль оси X и Y не должна превышать следующих значений:

-

- для модификации SKM - ±(l,0+L/300) мкм;

-

- для модификации PMS LL - ±(0,9+L/600) мкм.

-

5.10. Определение абсолютной погрешности измерений линейных размеров по двум осям XY.

-

5.10.1. Определение абсолютной погрешности измерений линейных размеров по двум осям X и Y для машин модели PMS и WM1 с диапазоном измерений по двум осям X и Y до 400 мм.

-

5.10.1.1. Для измерения использовать следующие настройки меню «Статус» (см. Руководство по эксплуатации ПО SAPHIR, п.6.1, 6.2):

-

- Вкладка «Обработка изображения» :

-

■ метод детекции -проходящий свет;

-

■ объект - темный;

-

■ минимальный размер - 5;

-

■ край - первый , угловой;

-

■ контрастность - порог 100, ширина 10;

-

- вкладка «Расширенный статус»:

-

■ предупреждающая граница , граница прерывания - 10

-

■ граница допустимых значений - 1

-

■ температура - 20

-

5.10.1.2. Установить устройство перепозиционирования на измерительный стол машины по диагонали, для этого вставить специальные болты фиксации в Т-образные пазы или крепежные отверстия измерительного стола.

-

5.10.1.3. Установить штриховую меру в устройство перепозиционирования в крайнее левое положение;

-

5.10.1.4. Зафиксировать меру винтами приспособления.

соответствии с перекрестия с

-

5.10.1.5. Провести измерения 10 штрихов с интервалом 20 мм в п.п.5.9.1.1 - 5.9.1.9 перемещая измерительный стол до совмещения серединой 20-го штриха.

направляющей

-

5.10.1.6. Ослабить винты фиксации и переместить меру вдоль устройства до совмещения левой стороны нулевого штриха с перекрестием;

-

5.10.1.7. Зафиксировать меру винтами.

-

5.10.1.8. Измерить нулевой штрих с помощью инструмента «прямоугольник» по левой стороне штриха;

-

5.10.1.9. Определить Д смещение 20-го штриха и совмещенного нулевого штриха вдоль осей XY. Смещение штриха Д не должна превышать значение ±0,1 мм;

-

5.10.1.10. Провести измерения и вспомогательные построения в соответствии с п.п. 5.9.1.10-5.9.1.16;

-

5.10.1.11. Максимальное полученное значение будет являться абсолютной погрешностью измерения по двум осям X Y;

-

5.10.1.12. Абсолютная погрешность не должна превышать допустимого значения:

-

- для модификации WM1 - ±(2,9±L/100) мкм;

-

- для модификации PMS - ±(2,0±L/300) мкм.

-

5.10.2. Определение абсолютной погрешности измерений линейных размеров по двум осям X и Y для машин модели SKM и машин моделей PMS, PMSLL и WM1 с диапазоном измерения от 400 до 1000 мм.

-

5.10.2.1. Установить на контактный датчик удлинитель из нержавеющей стали длиной 20 мм с рубиновым сферическим измерительным наконечником диаметром 2 мм;

-

5.10.2.2. Активировать контактный датчик (см. Руководство по эксплуатации ПО SAPHIR, п. 5.3.);

-

5.10.2.3. Установить на столе устройство для позиционирования мер длины концевых Приложение В;

-

5.10.2.4. Закрепить в устройстве позиционирования меру длины и выровнять ее вдоль оси X (Y). Для измерения использовать не менее пяти мер длины так чтобы номинальные размеры мер длины охватывали не менее 70% диапазона измерения;

-

5.10.2.5. Измерить срединные точки меры длины;

-

5.10.2.6. Вычислить расстояние между измеренными точками;

-

5.10.2.7. Процедуру повторить три раза;

-

5.10.2.8. По формуле (4 ) вычислить среднее значение длины:

(4)

5.10.2.9. Вычислить разности

между средними значениями, полученными по формуле (4) и действительными значениями мер длины;

-

5.10.2.10. Повторить процедуру п.п. 5.10.2.3.-5.10.2.8. для других мер длины;

-

5.10.2.11. Абсолютная погрешность измерения линейных размеров по двум осям X и Y не должна превышать допустимого значения:

-

- для модификации WM1 - ±(2,9+L/100) мкм;

-

- для модификации PMS - ±(2,0+L/300) мкм; для модификации РМ LL - ±(1,2+L/500) мкм;

-

- для модификации SKM - ±(2,0+L/300) мкм.

-

5.10.3. Определение абсолютной погрешности измерений линейных размеров по двум осям X и Y для машин модели PMS, PMS LL и SKM с диапазоном измерений по двум осям X и Y более 1000 мм.

-

5.10.3.1. Вычислить значение абсолютной погрешности измерений линейных размеров по двум осям X и Y по формуле (4):

д = 1,17дл- + Ду

9

(4)

Где;

- значение погрешности измерения вдоль оси X,

- значение погрешности измерения вдоль оси Y, определенные в п. 5.11.2.

-

5.10.3.2. Абсолютная погрешность измерения линейных размеров по двум осям X и Y не должна превышать допустимого значения:

-

- для модификации SKM - ±(2,0+L/300) мкм;

-

- для модификации PMS - ±(2,0+L/300) мкм;

для модификации РМ LL - ±(1,2+L/500) мкм.

-

5.11.

Определение абсолютной погрешности измерения по оси Z контактным

датчиком

-

5.11.1.1. Установить на контактный датчик удлинитель из нержавеющей стали длиной 20 мм с рубиновым сферическим измерительным наконечником диаметром 2 мм.

-

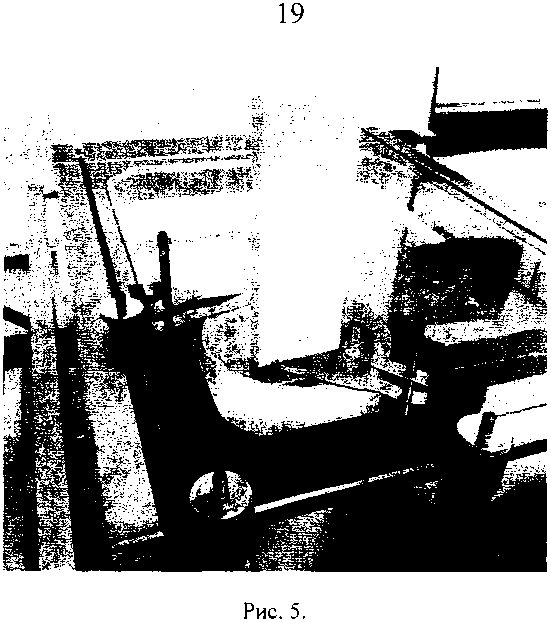

5.11.2. В правый передний угол измерительного стола установить стеклянную плоскопараллельную пластину, проведя ее фиксацию относительно стекла измерительного стола. В качестве системы фиксации использовать набор (Приложение В), фиксирующий стеклянную пластину с 4-х сторон и сверху (см. Рис. 5).

-

5.11.3. В программе SAPH1R (см. Руководство по эксплуатации ПО SAPH1R, п. 5.3.) активировать контактный датчик.

-

5.11.4. Измерить нулевую плоскость (см. Руководство по эксплуатации ПО SAPHIR п. 7.2.2.) на поверхности измерительного стола.

-

5.11.5. Определить координату АО нулевой плоскости по оси Z;

-

5.11.6. Устанавливать на стеклянную пластину поочередно концевые меры длины (4 разряд) номиналом 5,0; 25,0; 50,0; 70,0; 100; 150 мм.

-

5.11.7. Измерить точку в центре на поверхности меры длины, определить размер Аизм. Измерения повторить три раза;

-

5.11.8. После каждого измерения меры вновь измерить нулевую плоскость на поверхности стеклянной пластины и определить координату АО' по оси Z.

-

5.11.9. Определить измеренное значение по формуле (5):

Xj Аизм ■ (Aq- Aq );

(5)

-

5.11.10. Определить расстояние между сторонами меры длины по формуле (6):

Ух,

(6)

9

-

5.11.11. За абсолютную погрешность измерения по оси Z принимается наибольшая разность между полученными значениями расстояний и действительными значениями концевых мер;

-

5.11.12. Абсолютная погрешность измерения по оси Z не должна превышать допустимого значения:

для модификации WM1 - ±(3,9+L/100) мкм;

для модификации SKM - ±(1,0+L/300) мкм;

для модификации PMS - ±(l,0+L/300) мкм;

для модификации PMS LL - ±(0,9+L/600) мкм;

-

5.12. Определение абсолютной погрешности измерений линейных размеров по трем осям X ,Y, Z

-

5.12.1. Определение абсолютной погрешности измерений линейных размеров по трем осям X Y, Z для машин моделей PMS,PMS LL и SKM с датчиком касания и диапазоном измерений менее 1000 мм

-

5.12.1.1. для определения абсолютной погрешности по трем осям используются меры длины концевые плоскопараллельные 2 разряда номиналом 50,0; 100,0; 150,0; 200,0; 250,0; 300,0; 400,0; 600,0; 800,0; 1000,0 мм;

-

5.12.1.2. В центр измерительного стола установить «устройство позиционирования КМД» Приложение Г;

-

5.12.1.3. В тиски закрепить меру длины и позиционировать ее так, чтобы она располагалась в пространстве по диагонали диапазона измерения;

-

5.12.1.4. В программе SAPHIR (см. Руководство по эксплуатации ПО SAPHIR, п.

-

5.3.) активировать контактный датчик;

-

5.12.1.5. Измерить срединные точки на измерительных поверхностях меры длины. Измерения повторить три раза;

-

5.12.1.6. Определить расстояние между сторонами меры длины по формуле (6):

Ух,

(6)

5

Где Xi - измеренные значения расстояния между сторонами меры длины в каждом из трех измерений.

-

5.12.1.7. Вычислить разности между средними значениями, полученными по формуле (6) и действительными значениями меры;

-

5.12.1.8. Повторить процедуру п.п. 5.12.1.3.- 5.12.1.7 для остальных мер длины;

-

5.12.1.9. Позиционировать тиски так, чтобы закрепленная в них мера длины была направлена вдоль второй диагонали диапазона измерения;

-

5.12.1.10. Выполнить действия, описанные в п.п. 5.12.1.3 - 5.12.1.8.;

-

5.12.1.11. За абсолютную погрешность измерений линейных размеров по трем осям принимается максимальное значение вычисленных разностей;

-

5.12.2. Абсолютная погрешность измерения линейных размеров по трем осям X Y, Z не должна превышать допустимого значения:

-

- для модификации SKM - ±(2,8-нГ/300) мкм;

-

- для модификации PMS - ±(2,8+Г/300) мкм;

-

- для модификации РМ LL - ±(1,9+Г/400) мкм.

-

5.12.3. Определение абсолютной погрешности измерений линейных размеров по трем осям X Y, Z для машин моделей PMS LL и SKM с датчиком касания и диапазоном измерений более 1000 мм

-

5.12.4. Вычислить значение абсолютной погрешности измерений линейных размеров по трем осям X ,Y, Z по формуле (7):

(7)

Где:

- значение погрешности измерения вдоль оси X, определенные в п. 5.9. Ду- - значение погрешности измерения вдоль оси Y, определенные в п. 5.9.

Д^ - значение погрешности измерения вдоль оси Z, определенные в п. 5.11.

-

5.12.5. Абсолютная погрешность измерения линейных размеров по трем ося.м X Y, Z не должна превышать допустимого значения:

для модификации SKM - ±(2,8+L/300) мкм;

-

- для модификации PMS - ±(2,8+L/300) мкм;

-

- для модификации РМ LL - ±( 1.9+L/400) мкм.

6.

6.1.

6.2.

Результаты измерений заносятся в протокол поверки , приложение Д

Машины, прошедшие поверку с положительным результатом, признаются годными и допускаются к при.менению. На них выдается свидетельство о поверке установленной формы.

-

6.3. Машины, не удовлетворяющие требованиям хотя бы одного из пунктов 5.1-

-

5.12. настоящей методики, признаются негодными и к применению не допускаются. Отрицательные результаты поверки оформляются выдачей извещения о непригодности.

Главный специалист ООО «ТестИнТех»

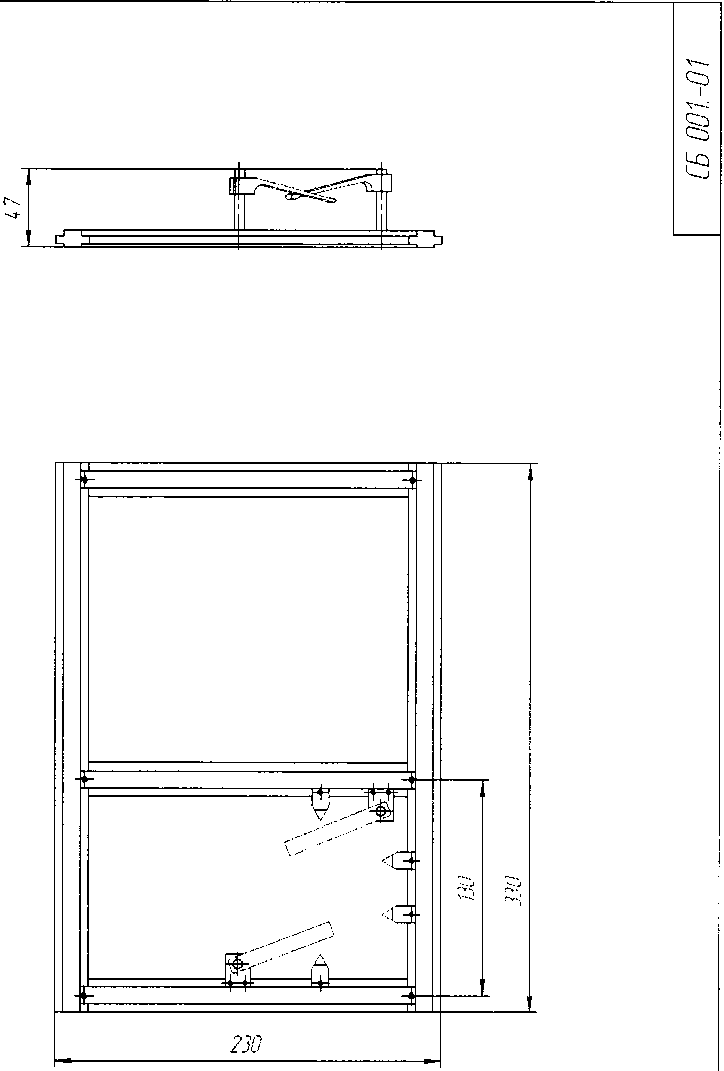

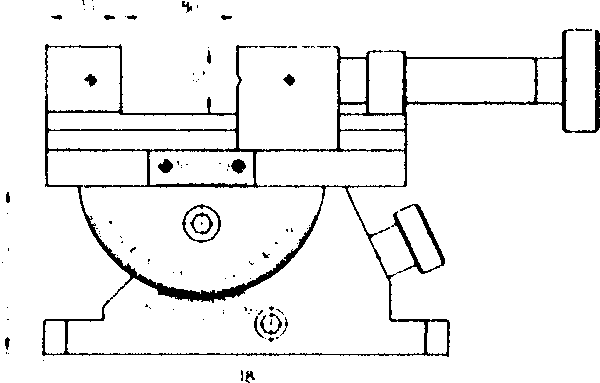

Устройство крепления

i Прижитые ппоики к столу г^икроскопа не указанны.

СБ 001-01

Зоуи^нсс

приспособление

i

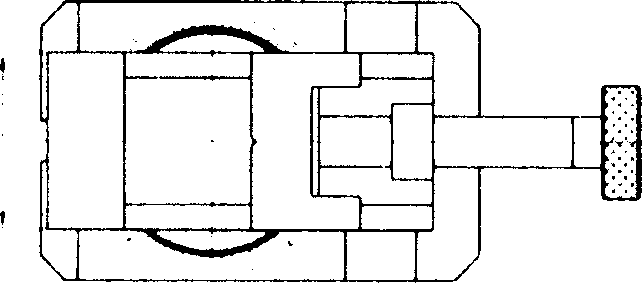

Приложение Г

Устройство позиционирования КМД

Формат протокола поверки машин измерительных трехкоординатных оптических модели WM1, SKM, РМ

(наименование предприятия )

Протокол измерений №

от

года

Поверяемое СИ: машина измерительная трехкоординатная оптическая Принадлежащего:_________________ ИНН__________________

Средства поверки: Мера длины штриховая П-Б-200, 2-го разряда, №__________, Свидетельство поверки №___________,

Меры длины концевые плоскопараллельные ______________ № _____________, Свидетельство поверки № ____

Объект-микрометр ОМП №__________, 2-го разряда , Свидетельство поверки №___________, действительно до ____

3-го разряда, Свидетельство поверки №_____________ действительно до _____________г.;

Условия поверки: Т=______°C; влажность_______%.

, Изготовитель: Dr. Schneider Messtechnik GmbH.

действительно до ___________ _____ действительно до __ _____г.; Кольцо образцовое №

г.;

.г.;

Таблица 1

|

Пункт поверки |

5.1. Внешний осмотр |

5.2. Опробование |

5.5. Опр. отклонения от прямолинейности перемещения вдоль осей X и Y |

5.6. Опр. отклонения от перпендикулярности оси X к оси Y |

5.7. Опр. отклонения от плоскостности измерительного стола |

5.8. Опр. откл. от перпендикулярности оси Z к плоскости стола и откл. от прямолинейности перемещения по оси Z |

5.9. Опр. абсолютной погрешности увеличения оптической системы |

5.10. Опр.абсолют ной погрешности измерений формы датчиком |

5.11. Опр.абсолют ной погрешности измерений размера датчиком |

5.12. Определение абсолютной погрешности позициониров ания датчиков |

|

Результат |

Таблица 2

|

Пункт поверки |

Результат | |||||||||||

|

5.13. Определение абсолютной погрешности измерений вдоль оси X и Y (А1) |

Действительное значение L, мм |

Доп. Абс. погрешность , мм |

Ось X, мм |

Ось У, мм | ||||||||

|

А1 |

А2 |

АЗ |

Аср |

Д1Х, = Acp-L |

В1 |

В2 |

ВЗ |

Вер |

Д1у = Bep-L | |||

|

1 |

1 | |||||||||||

|

5.14. Определение абсолютной погрешности измерений по двум осям XY (А2) |

Действительное значение L, мм |

Доп. Абс. погрешность, мм |

А1 |

А2 |

АЗ |

Аср |

А2ху, = Acp-L | |||||

|

5.15.Определение абсолютной погрешности измерений линейных размеров по трем осям X,Y, Z(A3) |

Действительное значение L, мм |

Доп. Абс. погрешность, мм |

А1 |

А2 |

АЗ |

Аср |

A3xyz, = Acp-L | |||||

|

5.16.Определение абсолютной погрешности измерений по оси Z контактным датчиком (Az) |

Действительное значение L, мм |

Доп. Абс. погрешность, мм |

А1 |

А2 |

АЗ |

Аср |

Az, = Acp-L | |||||

Заключение; машина измерительная трехкоординатная оптическая

поверен по методике поверки МП ТИнТ___-2014, разработанной ГЦИ СИ

ООО «ТестИнТех»

г. и признан

к применению.

Поверитель: