Методика поверки «Система измерительная количества бутилакрилата при наливе в железнодорожные цистерны и танк-контейнеры » (МП 208-067-2017)

ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ

(ВНИИМС)

(Z

. В. Иванникова

// 2017 г.

/_3 "

УТВЕРЖДАЮ

Заместитель директора изводственной метрологии "ВНИИМС"

Государственная система обеспечения единства измерений СИСТЕМА ИЗМЕРИТЕЛЬНАЯ КОЛИЧЕСТВА БУТИЛАКРИЛАТА

ПРИ НАЛИВЕ В ЖЕЛЕЗНОДОРОЖНЫЕ ЦИСТЕРНЫ И ТАНК-КОНТЕЙНЕРЫ Методика поверки

МП 208-067-2017

Москва

Введение-

1.1. Настоящий документ распространяется на систему измерительную количества бути-лакрилата при наливе в железнодорожные цистерны и танк-контейнеры (далее - система) на объекте "Производства подготовки и залива продукции акриловой кислоты и бутилакрилата" ООО "Акрил Салават " и устанавливает методику ее первичной и периодической поверки, а также после ремонта.

-

1.2. Система предназначена для измерения и регистрации массы бутилакрилата при наливе в железнодорожные цистерны и танк-контейнеры при учетно-расчетных и технологических операциях.

Интервал между поверками - 1 год.

2. Операции поверки-

2.1. При проведении первичной и периодической поверки выполняют следующие операции:

-

- внешний осмотр (7.1.);

-

- проверка герметичности (7.2.);

-

- опробование (7.3.);

-

- определение метрологических характеристик (7.4.).

-

3.1. При проведении поверки применяют следующие средства измерений:

-

- весы контейнерные ВСУ-Т40000-8, с возможностью взвешивания продукта в диапазоне от 400 до 40000 кг, пределы допускаемой погрешности измерений массы ±20 кг;

-

- калибратор многофункциональный AOIP CALYS 150R, пределы допускаемой основной погрешности при измерении и воспроизведении силы постоянного тока в диапазоне от 0 до 20 мА ± (0,007 % от показаний + 0,8 мкА);

-

- прибор комбинированный Testo 610, диапазон измерений температур от 0 до 50 °C, пределы допускаемой погрешности ±0,5 °C, диапазон измерений относительной влажности от 15 до 85 %, пределы допускаемой погрешности ±2,5 %;

-

- барометр - анероид метрологический БААМ-1, диапазон измерения давления от 80 до 106 кПа, пределы основной допускаемой погрешности ±0,2 кПа.

-

3.2. Средства измерений, указанные в п.3.1, должны быть поверены в установленном порядке и иметь действующие свидетельства о поверке.

3.3 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых СИ с требуемой точностью.

3. Требования безопасности и к квалификации поверителей-

4.1. К поверке систем допускаются лица, аттестованные в качестве поверителей.

-

4.2. Лица, привлекаемые к выполнению измерений, должны:

-

- быть ознакомлены с "Руководством по эксплуатации" на поверяемую систему;

-

- пройти обучение и инструктаж по ТБ в соответствии с ГОСТ 12.0.004-2015;

-

- соблюдать правила техники безопасности и пожарной безопасности, установленные для объекта, на котором проводят испытания;

-

- выполнять измерения в специальной одежде и обуви в соответствии с ГОСТ 12.4.137-2001, ГОСТ 27574-87, ГОСТ 27575-87.

-

4.3. Требования безопасности при монтаже и поверке системы должны соответствовать ГОСТ 12.2.007.0-75; “Правилам устройства электроустановок” (ПУЭ) гл.7.3 издательства ЗАО "Энергосервис" Госэнергонадзор, Москва, 2002 г.; “Правилам технической эксплуатации электроустановок потребителей и Правилам техники безопасности при эксплуатации электроустановок потребителей” (ПТЭ и ПТБ), утверждённым Госэнергонадзором России.

-

4.4. К работе с системой допускаются лица, имеющие допуск не ниже III разряда по ПТЭ и ПТБ для установок до 1000 В, и прошедшие обучение на предприятии-изготовителе системы и инструктаж по правилам эксплуатации данных систем.

-

4.5. Подключение системы по электропитанию проводят специалисты согласно эксплуатационной документации на систему.

-

4.6. Заземление системы выполняют в соответствии с требованиями ГОСТ 12.2.007.0-75, ГОСТ 21130-75, ГОСТ 12.2.003-91. Сопротивление заземляющего устройства должно быть не более 4 Ом.

-

4.7. Обеспечение пожарной безопасности системы проводится в соответствии с требованиями ГОСТ 12.1.004-91.

-

4.8. Соединение системы с трубопроводами и испытательным оборудованием должно быть герметичным.

-

4.9. Поверитель, при снятии показаний, должен находиться с подветренной стороны, иметь средства индивидуальной защиты, в соответствии с действующими типовыми нормами, и должен периодически контролировать содержание вредных веществ в воздухе рабочей зоны, которое не должно превышать предельно допустимых концентраций, установленных в ГОСТ 12.1.005-88.

-

4.10. Средства измерений и вспомогательные устройства, применяемые при выполнении измерений, должны быть изготовлены во взрывозащищённом исполнении, соответствовать требованиям ГОСТ 22782.0-81.

-

4.11. Все изделия, входящие в состав системы, должны быть герметичны при рабочем давлении, развиваемом насосом.

-

5.1. Первичную и периодические поверки проводят на рабочих жидкостях, на которых эксплуатируется система.

Поверку системы проводят при следующих условиях:

Температура окружающей среды, °C от -10 до +40

Относительная влажность воздуха, % от 30 до 80

Атмосферное давление, кПа от 86 до 106,7

Напряжение питания, В 220 (+22/-33)

Частота питания переменного тока, Гц 50 ± 1

6. Подготовка к поверке-

6.1. Проводят проверку правильности функционирования системы согласно требованиям "Инструкции по эксплуатации" п. 3.3 в объеме работ, выполняемых при ежедневном осмотре.

-

6.2. Все средства измерений из состава системы должны иметь действующие свидетельства о поверке.

-

6.3. Проверяют правильность монтажа средств поверки в соответствии с требованиями эксплуатационной документации.

-

6.4. Весы контейнерные ВСУ-Т40000-8 должны быть проверены на работоспособность в соответствии с инструкцией по эксплуатации.

-

7.1. Внешний осмотр.

При внешнем осмотре системы, выпускаемой из производства или после ремонта, устанавливают соответствие требованиям технических условий на нее:

-

- состав в соответствии с эксплуатационной документацией;

-

- наличие технических и программных компонентов для используемого расходомера;

-

- чёткость изображения надписей на маркировочных табличках, индикации цифр и отметок на табло контроллера (поста налива);

-

- отсутствие трещин и грязи на табло контроллера (поста налива);

-

- состояние лакокрасочных покрытий;

-

- наличие пломб на расходомере, устройстве съема сигналов (вторичном приборе), и контроллере (на посту налива);

-

- перед проведением записи в эксплуатационной документации считывают значение калибровочного коэффициента, которое записывают в формуляр;

-

- проводят установку "нуля" расходомера (согласно руководству по эксплуатации расходомера).

-

7.2. Проверка герметичности

После подсоединения гидравлической и электрической систем проводят заполнение гидросистемы жидкостью, прокачивая её электронасосом, входящим в состав системы.

Герметичность проверяют под давлением, создаваемым насосом, в течение 5-ти минут, по каждому блоку гидравлики, при закрытом клапане - отсекателе.

Герметичность системы проверяют путём визуального осмотра стыковочных соединений, резьбовых и фланцевых соединений, сальниковых уплотнений, сварных швов.

Система считается выдержавшей проверку, если при ее осмотре не обнаружено следов течи рабочей жидкости и запотевания при работающем насосе.

-

7.3. Опробование

-

7.3.1. Опробование системы проводят на рабочей жидкости.

-

7.3.2. Задают, с помощью поста налива (местного управления), различные дозы и проводят пробные наливы. Проверяют правильность функционирования системы.

-

При этом гидравлическая система должна быть герметична. Утечки и каплеобразования в местах соединений не допускаются.

-

7.3.3. Оценку достоверности реализации алгоритма работы проводят следующим образом. Проверяют:

-

1) режимы работы при управлении с помощью поста местного управления;

-

2) визуализацию метрологически значимых параметров на АРМе (температура, давление, массовый расход, отгруженная масса нефтепродуктов).

Результаты проверки считают положительными, если управление осуществляется в соответствии с требованиями, указанными в эксплуатационной документации.

-

7.3.4. Систему считают проверенной, если все блоки системы работают в соответствии с требованиями, изложенными в "Руководстве по эксплуатации" на поверяемую систему.

7 4. Идентификация программного обеспечения (ПО)

Таблица 1- Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

ATLAS |

|

Номер версии (идентификационный номер) ПО |

ATLASvl.01 |

|

Цифровой идентификатор ПО |

Ь4816ff5bad96b35dc561 fd404b6abfdfl 5eb7eb |

|

Алгоритм вычисления цифрового идентификатора |

SHA1 |

Для проверки идентификационного номера (версии) ПО, необходимо:

-

1) Запустить ПО ATLAS

-

2) Ввести учетные данные для входа в программу.

-

3) В верхнем меню выбрать пункт «О программе».

-

4) Определить идентификационные данные ПО (рисунок 1) и их соответствие значениям, указанным в таблице 1.

О npori

■■

ATLA.Sv1.01

Контрольная сумма SHAT b4ai6ff5badS6b35dc561fd404b6abfdf 15еЬ7еЬ

Рисунок 1 - Идентификация версии ПО

7.5. Определение метрологических характеристик

7.5.1. Определение относительной погрешности системы при измерении массы рабочей жидкости (бутилакрилата).

Перед определением относительной погрешности проводят подготовку весов в соответствии с п. 3.2 "Подготовка весов к работе" Руководства по эксплуатации весов ВСУ-Т40000-8.

Определяют по документации (маркировке) массу порожнего танк-контейнера Мп и удостоверяются, что остаток продукта в нем не превышает 5 % от вмещаемого объема.

Проводят взвешивание танк-контейнера и определяют его массу Mi по показаниям индикатора весов.

Проводят налив в танк-контейнер дозы рабочей жидкости, необходимой до его максимальной вместимости и определяют ее массу Мк по показаниям контроллера (на мониторе оператора).

Проводят взвешивание танк-контейнера и определяют его массу Мг по показаниям индикатора весов.

Относительную погрешность системы (8м) при измерении массы рабочей жидкости, определяют в процентах по формуле

5 _(Мк-(М2-М1)хП)

хЮО %,

(1)

м (М2-М,)хП

где

М - значение массы порожнего танк-контейнера на индикаторе весов, кг;

М2 - значение массы танк-контейнера на индикаторе весов после налива дозы продукта, кг;

М - значение массы налитой дозы продукта на мониторе оператора, кг;

К

П - коэффициент, учитывающий поправку при взвешивании на воздухе, определяется по формуле

( р —р А

гм гв <Рж — Рв >

(2)

где

р - плотность рабочей жидкости (бутилакрилата) равная 889 кг/м3;

р - плотность материала гирь для поверки весов, (р = 8000 кг/м3);

м м

р - плотность воздуха (р = 1,23 кг/м3).

В м

В случае использования весов для взвешивания бутилакрилата, П=1,001.

Результаты измерений заносят в протокол (приложение А).

Систему считают поверенной по данному параметру, если относительная погрешность каждого поста налива при измерении массы жидкости не превышает ±0,25 % при каждом измерении.

-

7.5.2. Определение приведенной погрешности системы при измерении давления

Измерительный канал (ИК) давления системы состоит из измерительного преобразователя давления EJX серия А модели 530 и подключенного к его выходу ИК системы измерительно-управляющей Experion PKS. При наличии свидетельств о поверке данных СИ, указанные в них приведенные погрешности ИК давления системы Experion PKS и приведенные погрешности измерительного преобразователя давления суммируются. Если поверка ИК давления системы Experion PKS отсутствует, то применяется нижеприведенная методика.

Для определения приведенной погрешности ИК давления системы Experion PKS урбездатчика, его соответствующие входы соединяют с калибратором.

На калибраторе задают пять значений сигналов постоянного тока 1Эт: 4, 8, 12, 16 и 20 мА, соответствующих проверяемым точкам Рэт: 0, 0,625, 1,25, 1,875 и 2,5 МПа диапазона измерений давления данного ИК.

Для каждого заданного значения давления определяют абсолютную погрешность ИК давления системы Experion PKS по формуле

А1без датчика “' Рр - Рэт, (3)

где

Рр - действительное значение выходного сигнала ИК, МПа;

Рэт - проверяемая точка диапазона давлений, МПа.

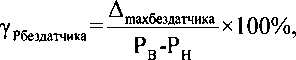

Для наибольшего значения абсолютной погрешности Д1бездатчика вычисляют значение при-

веденной погрешности ИК в диапазоне измерений по формуле

где

Дтахбездатчика “ Наибольшее Значение абсолютной погрешности А|без датчика В диапазоне измерений, %;

Рв - верхний предел измерений ИК системы, МПа;

Рн - нижний предел измерений ИК системы, МПа.

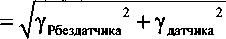

Приведенную погрешность ИК системы с преобразователем давления вычисляют по фор

муле

7 Рсдатчиком

(5)

где

УРбездатчика - наибольшее значение приведенной погрешности ИК системы Experion PKS в диапазоне измерений, %;

Удатчика - наибольшее значение приведенной погрешности преобразователя давления из его свидетельства поверки (сертификата калибровки), %.

Систему считают выдержавшей поверку, если приведенная погрешность ИК системы с преобразователем давления не превышает ± 1,0 %.

-

7.5.3. Определение абсолютной погрешности системы при измерении температуры

Измерительный канал (ИК) температуры системы состоит из термопреобразователя сопротивления 90.2820 и подключенного к его выходу ИК системы измерительно-управляющей Experion PKS. При наличии свидетельств о поверке данных СИ, указанные в них абсолютные погрешности ИК температуры системы Experion PKS и термопреобразователя сопротивления 90.2820 суммируются. Если поверка ИК температуры системы Experion PKS отсутствует, то применяется нижеприведенная методика.

Для определения абсолютной погрешности ИК температуры системы Experion PKS, его соответствующие входы соединяют с калибратором.

На выходе калибратора задают пять значений сигналов постоянного тока 1эт= 4, 8, 12, 16 и 20 мА, соответствующих проверяемым точкам t3T: -50,0, -12,5, 25,0, 62,5, 100 °C диапазона измерений температуры данного ИК.

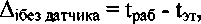

Для каждого значения температуры определяют абсолютную погрешность ИК температуры системы Experion PKS А;бездатчика, °C, по формуле

(6)

где

tpa6 - действительное значение выходного сигнала ИК температуры, °C;

t3T - значение температуры в проверяемой точке диапазона, °C.

Далее из свидетельства о поверке датчиков температуры определяется абсолютная погрешность измерения датчика температуры Адатчика.

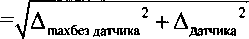

Погрешность ИК температуры системы с датчиком вычисляется по формуле

где

tc датчиком

Атахбез датчика “ наибольшее Значение ОСНОВНОЙ абсолютной погрешности Д,без датчика ик температуры системы Experion PKS в диапазоне измерений, °C.

Систему считают выдержавшей испытания, если абсолютная погрешность ИК температуры системы с датчиком не превышает ±1,2 °C.

8. Оформление результатов поверки-

8.1 При положительных результатах поверки оформляют свидетельство о поверке системы по форме по прил. 1 к приказу Минпромторга №1815 от 02.07.2015г.

-

8.2 При получении отрицательных результатов поверки одной или нескольких измерительных линий допускается оформлять свидетельство о поверке на измерительные линий, получившие положительные результаты поверки. При этом измерительные линии, получившие отрицательные результаты поверки, не допускаются к эксплуатации до проведения очередной поверки.

-

8.3 При положительных результатах поверки оформляют протокол поверки системы в соответствии с приложением А к настоящей методике.

-

8.4 При отрицательных результатах поверки систему к эксплуатации не допускают, свидетельство о поверке аннулируют и выдают извещение о непригодности в соответствии с прил. 2 к приказу Минпромторга № 1815 от 02.07.2015.

-

8.5 Знак поверки наносится на свидетельство о поверке системы (или, в соответствии с п.8.2, на свидетельства о поверке измерительных линий, получивших положительные результаты поверки).

Начальник отдела 208 ФГУП “ВНИИМС”

Научный сотрудник ФГУП “ВНИИМС”

Б. А. Иполитов

М.Е. Чекин

Заместитель генерального директора

АО "ПРИЗ"

Н. П. Коптев

Приложение А

ПРОТОКОЛ ПОВЕРКИ поста налива системы измерительной количества бутилакрилата

______________2017 г.

Пост №_____

Дата поверки________________

-

1. Измерительный канал массы жидкости

Средство поверки: весы контейнерные ВСУ-Т40000-8, с возможностью взвешивания продукта в диапазоне от 400 до 40000 кг, пределы допускаемой погрешности измерений массы ±20 кг.

Плотность продукта кг/м3_________________

Таблица 1. Результаты определения погрешности измерений массы жидкости постом налива

|

№ п/п |

Значение массы порожнего танк-контейнера на индикаторе весов, кг, М 1 |

Значение массы танк-контейнера на индикаторе весов после налива дозы продукта, кг, М 2 |

Значение массы налитой дозы продукта на мониторе оператора, кг, Мк |

Относительная погрешность измерения массы, %, 8М |

Примечание |

Пределы допускаемой относительной погрешности измерений массы не более ±0,25 %.

2. Измерительный канал давления жидкостиСредство поверки: калибратор многофункциональный AOIP CALYS 150R, пределы допускаемой основной погрешности при измерении и воспроизведении силы постоянного тока в диапазоне от 0 до 20 мА ± (0,007 % от показаний + 0,8 мкА).

Таблица 2. Результаты определения погрешности измерительных каналов давления си-стемы Experion PKS

|

№ п/п |

Позиция ИК |

Проверяем ая точка диапазона давлений, МПа, РЭт |

Значение выходного сигнала калибратора, мА, 1эт |

Действительное значение выходного сигнала ИК, МПа, РР |

Значение абсолютной погрешности ИК, МПа, А1без датчика |

Пределы основной абсолютной погрешности ИК, МПа, Арбез датчика |

Пределы приведенной погрешности измерения давления без датчика, УРбез датчика» % |

Примечание |

|

1 |

7РТ2205 |

0,000 |

4 |

±0,00188 | ||||

|

0,625 |

8 | |||||||

|

1,250 |

12 | |||||||

|

1,875 |

16 | |||||||

|

2.500 |

20 | |||||||

|

2 |

7FF2206 |

0,000 |

4 |

±0,00188 | ||||

|

0,625 |

8 | |||||||

|

1,250 |

12 | |||||||

|

1,875 |

16 | |||||||

|

2.500 |

20 |

Приведенную погрешность измерительного канала системы с преобразователем давления вычисляют по формуле

УРсдатчиком УРбездатчика Удатчика

где

УРбездатчика - наибольшее значение приведенной погрешности измерительного канала системы Experion PKS в диапазоне измерений;

Удатчика - значение приведенной погрешности преобразователя давления из его свидетельства поверки (сертификата калибровки), %.

Приведенная погрешность измерений давления, приведенная к верхнему пределу измерений, не более ±1,0 %.

Результаты поверки_______________________.

Поверитель __________________

3. Измерительный канал температуры жидкостиСредство поверки: калибратор многофункциональный AOIP CALYS 150R, пределы допускаемой основной погрешности при измерении и воспроизведении силы постоянного тока в диапазоне от 0 до 20 мА ± (0,007 % от показаний + 0,8 мкА).

^tc датчиком

датчика

Таблица 3. Результаты определения основной погрешности измерительных каналов тем

пературы системы Experion PKS

|

№ п/п |

Позиция ИК |

Значение температуры в проверяемой точке диапазона, °C, taT |

Значение выходного сигнала калибратора, мА, Ьт |

Действительное значение выходного сигнала ИК, С, tpag |

Значение абсолютной погрешности ИК, °C, Ai6e3 датчика |

Предельное значение основной абсолютной погрешности ИК, °C, At6ea датчика |

Примечание |

|

1 |

7ТТ1201 |

-50,0 |

4 |

±0,1125 | |||

|

-12,5 |

8 | ||||||

|

25,0 |

12 | ||||||

|

62,5 |

16 | ||||||

|

100,0 |

20 | ||||||

|

2 |

7ТТ1202 |

-50,0 |

4 |

±0,1125 | |||

|

-12,5 |

8 | ||||||

|

25,0 |

12 | ||||||

|

62,5 |

16 | ||||||

|

100,0 |

20 |

Абсолютная погрешность измерительного канала температуры системы с преобразователем определяется по формуле

^Ацбез датчика

2

где

Ддатчика < ±0,5 °C - пределы абсолютной погрешности измерений температуры термопреобразователя сопротивления серии 90.2820 (для класса В), регистрационный № 60922-15.

Абсолютная погрешность ИК температуры системы с термопреобразователем сопротивления серии 90.2820 не превышает ± 1,2 °C.

Результаты поверки_______________________.

Поверитель ___________________