Методика поверки «Стенды тормозные Hofmann серии brekon 204» (МП АПМ 114-18)

УТВЕРЖДАЮ

Генеральный директор ООО «Автопрогресс-М»

Стенды тормозные Hofmann серии brekon 204

МЕТОДИКА ПОВЕРКИ МП АПМ 114-18г. Москва

2018 г.

Настоящая методика распространяется на стенды тормозные Hofmann серии brekon 204, производства «Snap-on Equipment S.r.l. a Unico Socio». Италия (далее - стенды) и устанавливает методику их первичной и периодической поверки.

Интервал между поверками - 1 год.

1 Операции поверкиПри проведении поверки должны выполняться операции, указанные в таблице 1. Таблица 1

|

Наименование этапа поверки |

№ пункта документа по поверке |

Обязательное проведение операции при поверке | ||

|

первичной |

периодичес кой | |||

|

1 |

Внешний осмотр, проверка маркировки и комплектности |

7.1 |

Да |

Да |

|

2 |

Определение средних диаметров опорных роликов |

7.2 |

Да |

Да |

|

3 |

Определение метрологических характеристик стенда |

7.3 |

Да |

Да |

|

3.1 |

Определение относительной погрешности измерений тормозной силы колеса |

7.3.1 |

Да |

Да |

|

3.2 |

Определение относительной погрешности измерений усилий на органах управления |

7.3.2 |

Да |

Да |

|

3.3 |

Определение относительной погрешности измерений массы транспортного средства, приходящейся на ось |

7.3.3 |

Да |

Да |

2 Средства поверки

При проведении поверки должны применяться эталоны и вспомогательные средства, приведенные в таблице 2.

Таблица 2

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

7.2 |

рулетка измерительная металлическая Fisco, мод. UM3M, (0 - 3000) мм. КТ 3 (per. № 67910-17) |

|

7.3.1 |

Рабочие эталоны единицы массы 4 разряда по ГОСТ 8.021-2015 номинальным значением 1 кг - 4 шт., 5 кг - 2 шт.. 10 кг - 1 шт. класса точности Ml по ГОСТ OIML R-111-1-2009; Вспомогательные средства поверки: Уровень брусковый 200-0.08. ГОСТ 9392-89; Калибровочные приспособления, поставляемые изготовителем в качестве принадлежностей |

|

7.3.2 |

Рабочие эталоны 2-го разряда по ГОСТ 8.640-2014. ПТ ±0.45 % |

|

7.3.3 |

Рабочие этаноны единицы массы 4 разряда по ГОСТ 8.021-2015 номинальным значением 500 кг - 8 шт класса точности Ml по ГОСТ OIML R-111-1-2009 |

Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик, поверяемых СИ с требуемой точностью.

3 Требования к квалификации поверителейК проведению поверки допускаются лица, изучившие эксплуатационные документы на стенды, имеющие достаточные знания и опыт работы с ними.

4 Требования безопасности-

4.1 Перед проведением поверки следует изучить техническое описание и эксплуатационные документы на поверяемый стенд и приборы, применяемые при поверке.

-

4.2 К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электро ус тан о в ках.

-

4.3 Перед проведением поверки должны быть выполнены следующие работы:

-

- все детали стенда и средств поверки должны быть очищены от пыли и грязи:

-

- поверяемый стенд и приборы, участвующие в поверке должны быть заземлены.

При проведении поверки должны соблюдаться следующие условия измерений:

-

- температура окружающей среды,°C 20±5;

Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

- проверить наличие действующих свидетельств о поверке на средства поверки:

-

- стенд и средства поверки привести в рабочее состояние в соответствии с их эксплуатационной документацией:

-

- стенд и средства поверки должны быть выдержаны в испытательном помещении не менее 1 ч;

-

- для поверяемого образца стенда, при необходимости, должна быть выполнена процедура калибровки измерительных датчиков согласно технической документации изготовителя.

-

7 Проведение поверки

При внешнем осмотре должно быть установлено соответствие стенда тормозного следующим требованиям:

-

- наличие маркировки (наименование или товарный знак изготовителя, тип и заводской номер стенда);

-

- комплектность стенда должна соответствовать эксплуатационной документации;

-

- отсутствие механических повреждений и коррозии корпуса, рабочих поверхностей опорных роликов и других конструктивных элементов стенда;

-

- отсутствие механических повреждений и загрязнений сигнальных индикаторов, экрана дисплея, а также друтих повреждений, затрудняющих отсчет показаний и влияющих на их точность:

-

- наличие четких надписей и отметок на органах управления.

Определение средних диаметров роликов осуществляется в следующей последовательности:

-

- отметить точки измерений на поверхности роликов фломастером.

-

- измерить с помощью рулетки измерительной диаметры dl. d2 и d3. Измерения проводятся рулеткой измерительной на двух опорных роликах по одному из каждой пары. Точки, в которых по длине ролика следует измерять длины окружностей и рассчитывать диаметры dl. d2 и d3, выбираются в соответствии с рис. 1. Результаты измерений диаметров dl. d2 и d3 для каждого ходового ролика заносятся в протокол поверки.

/

|

1 | |||

|

1 |

] |

! | |

/, = 0.251

L = 0.5 I

I, = 0.7 5!

Рис. 1. Точки измерений для di. d? и бз

рассчитать для каждого исследуемого ролика эффективный диаметр ролика бея и средний диаметр ролика dm согласно следующим уравнениям:

Jeff = 0,1 d\ + 0.8 di + 0,1 di dm = dcff - /'rau (mm)

где: /'rau - высота неровностей профиля (за величину высоты неровностей профиля принимается удвоенная усредненная высота неровностей профиля). Высота неровностей профиля указывается в технической документации на стенд.

Диаметр опорных роликов не должен превышать значений, приведённых в таблице 3:

аблица 3

|

Наименование характеристики |

Значение |

|

Диаметр роликов, мм |

216 |

|

Предельные отклонения диаметра роликов, мм |

±5 |

-

7.3 Определение метрологических характеристик стенда

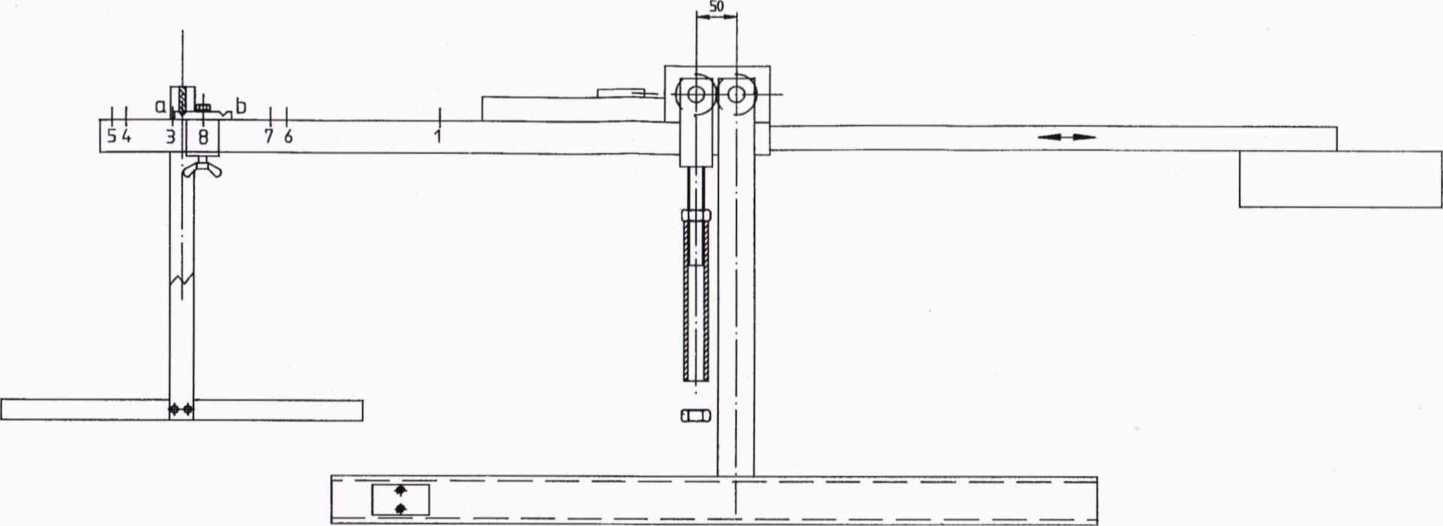

Определение относительной погрешности при измерении тормозной силы производится в соответствии с рисунком, приведенном в Приложении А. Стандартные операции поверки поверяемого стенда должны выполняться в следующей последовательности:

-

- включить стенд;

-

- установить калибровочное приспособление (далее - рычаг) на левый мотор-редуктор согласно эксплуатационной документации на стенд;

-

- вызвать тестовую программу проверки тормозных силоизмерительных датчиков;

-

- далее, следуя алгоритму программы, произвести измерения на левом измерительном устройстве;

-

- последовательно размещая на чашке рычага гири, масса которых в выбранной точке измерений приведена в табл. 4. считывать показания измеренной тормозной силы колеса по поверяемому стенду;

-

- выполнить измерения в каждой выбранной точке диапазона не менее пяти раз. устанавливая соответствующий набор гирь и снимая его с чашки рычага. После проведения цикла измерений контролировать показания при нулевой нагрузке с показывающих приборов силоизмерительного устройства стенда. За результат измерений в выбранной точке диапазона принять среднее арифметическое значения по результатам пяти измерений:

-

- аналогичные измерения провести для правого мотор-редуктора:

-

- относительная погрешность измерений тормозной силы колеса 8| в каждой точке вычисляется по формуле:

F -F

изм ср деист

F .

деист

Х1ОО%

где

FinM - значение тормозной силы колеса в выбранной точке диапазона измерений по поверяемому стенду. Н:

FjeficT - эталонное значение тормозной силы колеса в выбранной точке диапазона измерений (определяется из таблицы 4). Н.

Таблица 4

|

Прикладываемая масса, кг |

Создаваемая тормозная сила колеса Fдейств. Н |

|

5 |

1250 |

|

10 |

2500 |

|

15 |

3750 |

|

20 |

5000 |

|

24 |

6000 |

За окончательный результат принять наибольшее из полученных значений 8ь

Результаты поверки стенда считаются положительными, если относительная погрешность измерений тормозной силы колеса не превышает ±2 %.

7.3.2 Определение относительной погрешности измерений усилий на органах управленияПри определении относительной погрешности измерений усилий на органах управления тормозными системами, выносной тензометрический датчик стенда, с помощью которого измеряются усилия на органах управления тормозными системами, необходимо установить в силонажимное приспособление (см. рис. 2).

Поверку производить в следующей последовательности:

-

- выбрать режим калибровки датчика измерений усилий на органах управления:

-

- установить эталонный динамометр и датчик измерений усилий на органах управления в направляющие силонажимного приспособления так. чтобы ось приложения силы проходила через центры тензометрических элементов эталонного динамометра и датчика, как показано на рисунке 2;

Рис. 2 - Внешний вид силонажимного приспособления

-

- войти в тестовый режим согласно эксплуатационной документации на стенд:

-

- приложить максимально допустимую нагрузку на последовательно установленные динамометр эталонный и датчик стенда тормозного:

-

- выдержать датчик под установленной нагрузкой не менее 30 секунд:

-

- снять нагрузку;

-

- повторить процедуры нагрузки и разгрузки датчика не менее трех раз;

-

- сбросить (отъюстировать) показания датчика измерений усилий на органах управления на ноль в соответствии с эксплуатационной документации на стенд:

-

- при этом при полностью выведенном из контакта рычаге силонажимного приспособления показание по поверяемому стенду должно быть равно 0 Н;

-

- вращая рукоятку силонажимного приспособления, последовательно задавать на эталонном динамометре значение силы в 98.07 Н (10 кг), 196,14 Н (20 кг), 294.21 Н (30 кг). 392.28 Н (40 кг). 490,35 Н (50 кг), 588,42 Н (60 кг), 686.49 Н (70 кг). 784.56 (80 кг), 882.63 (90 кг) и 980.70 (100 кг), одновременно считывая показания с экрана дисплея на приборной стойке стенда в каждой поверяемой точке:

-

- в каждой выбранной поверяемой точке диапазона измерений повторить не менее пяти раз:

-

- вычислить относительную погрешность измерений усилий на органах управления 5г по формуле:

F

* НЗМ ср

F -

деист

F в

деист

х100%.

где Fh3m -измеренное значение усилия в выбранной точке диапазона измерений. Н: FjeftcT - действительное значение усилия в выбранной точке, задаваемое на эталонном динамометре. Н.

Допускается использование друтих устройств, обеспечивающих подачу усилия на датчик с заданной точностью.

За окончательный результат принять наибольшее из полученных значений 8г. Результаты поверки стенда считаются положительными, если относительная погрешность измерений усилий на органах управления не превышает ±3 %.

7.3.3 Определение погрешности измерении массы транспортного средства, приходящейся на осьОпределение погрешности измерений массы транспортного средства, приходящейся на ось. проводится в следующей последовательности:

-

- выбрать режим проверки массы транспортного средства, приходящейся на ось;

-

- устанавливать на блоки роликов стенда тормозного наборы из грузов калибровочных - в пяти точках диапазона измерений взвешивающей системы, приблизительно равномерно распределенных по диапазону измерений, включая крайние значения;

-

- считывать показания стенда в каждой точке;

-

- вычислить относительную погрешность измерений массы транспортного средства, приходящейся на ось. 8з по формуле:

м

НЗМ ср

х100%.

где Мизм - измеренное значение массы в выбранной точке диапазона измерений, кг; Мдеист - значение массы гирь в выбранной точке, кг.

Допускается использование друтих устройств, обеспечивающих подачу нагрузки в заданном диапазоне.

За окончательный результат принять наибольшее из полученных значений 83.

Результаты поверки стенда считаются положительными, если относительная погрешность измерений массы транспортного средства, приходящейся на ось, не превышает ±2%.

8 Оформление результатов поверки-

8.1 Результаты поверки оформляются протоколом, составленным в виде сводной таблицы результатов поверки по каждому пункту раздела 7 настоящей методики поверки с указанием предельных числовых значений результатов измерений и их оценки по сравнению с предъявленными требованиями.

-

8.2 При положительных результатах поверки стенд признается годным к применению и на него выдается свидетельство о поверке установленной формы.

-

8.3 При отрицательных результатах поверки, стенд признается непригодным к применению и на него выдается извещение о непригодности установленной формы с указанием основных причин.

Руководитель отдела ООО «Автопрогресс-М»

В.И. Скрипник

Приложение Л

(Обязательное)