Методика поверки «Микрометр гладкого типа МК» (Код не указан!)

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

ВВЕДЕНИЕИзмерения являются одним из важнейших путей познания природы человеком. Они дают количественную характеристику окружающего мира, раскрывая человеку действующие в природе закономерности. Все отрасли техники не могли бы существовать без развернутой системы измерений, определяющих как все технологические процессы, контроль и управление ими, так и свойства и качество выпускаемой продукций. Для полноценного функционирования любого предприятия требуется соответствующее его профилю деятельности метрологическое обеспечение.

Измерение линейных величин одна из самых наиболее часто применяемых операций в различных отраслях промышленности и жизнедеятельности человека в целом. Несмотря на кажущуюся простоту методов геометрических измерений, получение корректного результата зачастую является нетривиальной задачей. Более того, при современном уровне развития технологии, когда размеры объектов уменьшаются при переходе к субмикронному и наномасштабу, вопрос правильности геометрических измерений становится еще более актуальным. Для понимания основных принципов измерения линейных величин и методики поверки соответствующих СИ необходимо начинать с изучения классических приборов. В данной работе в качестве средства измерения был выбран гладкий микрометр типа МК.

Использование гладких микрометров позволяет экспрессно измерять линейные размеры при изготовлении широкого спектра продукции. Микрометры являются одними из наиболее часто применяемых средств измерения на производстве. Изучение методики поверки микрометров полезно не только для специалистов, занимающихся непосредственно поверкой, но и для квалифицированных работников, использующих эти СИ. Понимание принципов возможного возникновения ошибок измерения, позволит более аккуратно и точно определять линейные размеры изделий.

I. Назначение и устройство микрометра гладкого типа МКМикрометрические инструменты являются распространенными средствами измерения линейных размеров. В настоящее время имеется много типов стандартизованных микрометрических инструментов, отличающихся назначением, конструктивным выполнением и пределами измерения.

1.1. Метрологическое назначениеМикрометр гладкий типа МК является рабочим средством измерения наружных линейных размеров изделий с классами точности 1 и 2. Микрометр гладкий применяется в единичном, серийном и массовом производстве, обычно в цеховых условиях.

Таблица 1. Диапазон измерений микрометра с отсчетом показаний по

|

шкалам стебля и барабана классов точности |

шкалам стебля и барабана |

электронному цифровому устройству классов точности |

|

1 2 |

1 2 | |

|

0-25; 25-50; 50-75; 75-100 | ||

|

100-125; 125-150; 150-175; 175-200; 200-225; 225-250; 250-275; 275-300 |

- | |

|

300-400; 400-500; 500-600 |

- | |

В ГОСТ 6507-90 обозначены следующие типы микрометров по их применению:

МК - гладкие для измерения наружных размеров изделий;

МЛ - листовые с циферблатом для измерения толщины листов и лент;

МТ - трубные для измерения толщины стенок труб;

МЗ - зубомерные для измерения длины общей нормали зубчатых колес с модулем от 1 мм;

МГ - микрометрические головки для измерения перемещения;

МП - микрометры для измерения толщины проволоки.

В таблице 2 сведены диапазоны линейных размеров для всех типов микрометров гладких.

Микрометры могут быть изготовлены:

- с ценой деления 0,01 мм - при отсчете показаний по шкалам стебля и барабана;

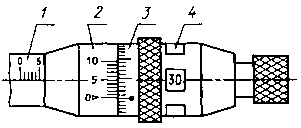

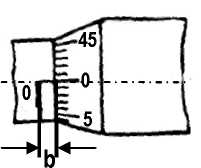

- со значением отсчета по нониусу 0,001 мм (Рис. 1) - при отсчете показаний по шкалам стебля и барабана с нониусом;

- с шагом дискретности 0,001 мм - при отсчете показаний по электронному цифровому отсчетному устройству и шкалам стебля и

барабана.

1 - стебель; 2 - нониус,

3 - барабан; 4 - цифровое отсчетное устройство

1 - стебель; 2 - нониус,

3 - барабан

1 - стебель; 2 - барабан;

3 - электронное цифровое отсчетное устройство

Рис. 1. Типы шкальных устройств микрометров со значением по нониусу, цифровому отсчетному устройству и шкалам стебля 0,001 мм

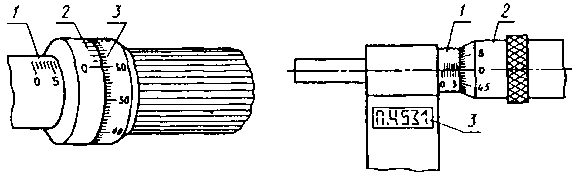

II. Устройство микрометраВ разделе описываются устройство, принцип работы и технические требования, предъявляемые к микрометрам типа МК.

2.1. Принцип работы микрометраОснованием микрометра (Рис. 2) является скоба, а преобразующим устройством служит винтовая пара, состоящая из микрометрического винта и микрометрической гайки, укреплённой внутри стебля(их часто называют микропарой). В скобу запрессованы пятка и стебель. Измеряемую деталь охватывают торцевыми измерительными поверхностями микровинта и пятки. Барабан присоединён к микровинту с помощью колпачка в котором находится корпус трещотки. Чтобы приблизить микровинт к пятке, вращают барабан трещотку по часовой стрелке (от себя), а для обратного движения микровинта (от пятки) барабан вращают против часовой стрелки (на себя). Закрепляют микровинт в требуемом положении стопором.

Для ограничения измерительного усилия микрометр снабжён трещоткой. При плотном соприкосновении измерительных поверхностей микрометра с поверхностью измеряемой детали трещотка начинает проворачиваться с лёгким треском, при этом вращение микровинта следует прекратить после трёх щелчков. Результат измерения микрометром отсчитывается как сумма отсчётов по шкале стебля и шкале барабана. Следует помнить, что цена деления шкалы стебля равна 0,5 мм, а шкалы барабана - 0,01 мм. Шаг резьбы микропары (микровинт и микрогайка) равен 0,5 мм. На барабане нанесено 50 делений. Если повернуть барабан на одно деление его шкалы, то торец микровинта переместится относительно пятки на 0,01 мм (0,5 / 50 = 0,01 мм).

Показания по шкалам гладкого микрометра отсчитывают в следующем порядке:

- по шкале стебля читают отметку около штриха, ближайшего к торцу скоса барабана;

- по шкале барабана читают отметку около штриха, ближайшего к продольному штриху стебля;

- складывают оба значения и получают показание микрометра.

Для установки «на ноль» все микрометры, кроме микрометра с диапазоном 0...25 мм, снабжены установочными концевыми мерами, размер которых равен нижнему пределу измерения данного микрометра.

Для удобства и ускорения отсчёта показаний имеются гладкий микрометр с цифровой индикацией.

-

2.2. Устройство микрометра

скоба

пятка

микрометри- стопор стебель барабан ческий винт

трещотка

(фрикцион)

Рис. 2. Схема микрометра типа МК.

Микрометры изготавливаются в соответствие с ГОСТ 6507-90 по конструкторской документации, утвержденной в установленном порядке.

Измерительное усилие для микрометров типа МК должно быть не менее 5 и не более 10 Н. Колебание измерительного усилия для микрометров всех типов не должно превышать 2 Н.

Предел допускаемой погрешности микрометра в любой точке диапазона измерений при нормируемом измерительном усилии и температуре, не превышающей значений, установленных в таблице 2, а также допускаемое изменение показаний микрометра от изгиба скобы при усилии 10 Н, направленном по оси винта, должны соответствовать установленным в таблице 3.

Таблица 2. Зависимость допускаемого отклонения температуры от предела измерения микрометра

|

Верхний предел измерений микрометра, мм |

Допускаемое отклонение температуры от 20 °С, °С |

|

До 150 |

±4 |

|

Свыше 150 » 500 |

±3 |

|

» 500 » 600 |

±2 |

Таблица 3. Предел допускаемой погрешности микрометров типа МК.

|

Верхний предел измерений микрометра, мм |

Предел допускаемой погрешности микрометра с отсчетом показаний, мкм | ||||

|

по шкалам стебля и барабана классов точности |

по шкалам стебля и барабана с нониусом |

по электронному цифровому устройству классов точности | |||

|

1 |

2 |

1 |

2 | ||

|

25 |

±2,0 |

±4,0 |

±2,0 |

±2,0 |

±4,0 |

|

50 |

±2,5 | ||||

|

75 |

±3,0 | ||||

|

100 |

±3,0 | ||||

|

125;150 |

±3,0 |

±5,0 |

- | ||

|

175; 200 | |||||

|

225; 250; 275;300 |

±4,0 |

±6,0 |

±4,0 | ||

|

400 |

±5,0 |

±8,0 |

- | ||

|

500 | |||||

|

600 |

±6,0 |

±10,0 | |||

Допуск параллельности измерительных поверхностей и допуск плоскостности плоских измерительных поверхностей микрометра должен соответствовать установленным в таблице 4 и 5 соответственно.

Таблица 4. Допуск параллельности плоских измерительных поверхностей микрометров типа МК.

|

Верхний предел измерений микрометра, мм |

Допуск параллельности плоских измерительных поверхностей микрометра, мкм, классов точности | |

|

1 |

2 | |

|

25 |

1,5 |

2,0 |

|

50 |

2,0 | |

|

75; 100 |

3,0 |

3,0 |

|

Верхний предел измерений микрометра, мм |

Допуск параллельности плоских измерительных поверхностей микрометра, мкм, классов точности | |

|

1 |

2 | |

|

125; 150; 175; 200 |

4,0 | |

|

225; 250 |

4,0 |

6,0 |

|

275; 300; 400 |

5,0 |

8,0 |

|

500 |

7,0 |

10,0 |

|

600 |

12,0 | |

Таблица 5. Допуск плоскостности измерительных поверхностей микрометров типа МК.

|

Допуск плоскостности измерительных поверхностей микрометра, мкм, классов точности | |

|

1 |

2 |

|

0,6 |

0,9 |

Измерительные поверхности микрометров типа МК должны быть оснащены твердым сплавом по ГОСТ 3882. На измерительных поверхностях микрометра, оснащенного твердым сплавом, не допускается наличие пор более 120 мкм по ширине. Степень пористости не должна быть выше 0,4 % по ГОСТ 9391.

Параметр шероховатости Ra измерительных поверхностей

микрометра должен быть не выше 0,08 мкм по ГОСТ 2789.

Микрометр должен иметь трещотку (фрикцион) или другое устройство, обеспечивающее измерительное усилие в заданных пределах. Микрометр должен иметь стопорное устройство для закрепления микрометрического винта. Микрометрический винт, закрепленный стопорным устройством, не должен вращаться после приложения наибольшего момента, передаваемого устройством, обеспечивающим измерительное усилие, при этом перекос плоской измерительной поверхности не должен увеличивать отклонение от параллельности плоских измерительных поверхностей сверх установленных в таблице 4 более чем на 1 мкм - для микрометров с верхним пределом измерений до 100 мм и 2 мкм -для микрометров с верхним пределом измерений более 100 мм.

Конструкция микрометра должна обеспечивать возможность установки его в исходное положение при соприкосновении измерительных поверхностей между собой или с установочной мерой и компенсацию износа микрометрической резьбы винта и гайки, при этом начальный штрих стебля должен быть виден целиком, но расстояние от торца конической части барабана до ближайшего края штриха не должно превышать 0,15 мм.

Наружные поверхности микрометра, за исключением пятки, микрометрического винта, измерительной губки, должны иметь антикоррозионное покрытие по ГОСТ 9.303 и ГОСТ 9.032. Наружные поверхности скоб микрометров типа МК с верхним пределом измерения более 50 мм должны быть теплоизолированы.

Микрометр типа МК с верхним пределом измерений более 300 мм должен иметь передвижную или сменную пятку, обеспечивающую возможность измерения любого размера в диапазоне измерений данного микрометра. Вылет скобы микрометра с верхним пределом измерения до 300 мм должен быть не менее В/2+4, а свыше 300 мм - не менее В/2+1б, где В -верхний предел измерения. Крепление передвижной или сменной пятки должно обеспечивать неизменность положения пятки при измерениях.

На каждом микрометре должны быть нанесены:

- товарный знак предприятия- изготовителя;

- цена деления или шаг дискретности (допускается не указывать шаг дискретности);

- диапазон измерения;

- порядковый номер по системе нумерации предприятия-изготовителя;

- условное обозначение года выпуска или год выпуска.

Должны выполняться требования для установочных мер (плоскопараллельные концевые меры длины класса точности 3 по ГОСТ 9038), приведенные в таблице 6.

Таблица 6. Допускаемое отклонение длины установочных мер от номинального размера и суммарный допуск плоскостности и параллельности

их измерительных поверхностей.

|

Номинальный размер установочных мер, мм |

Допускаемое отклонение длины установочных мер от номинального размера микрометров класса точности, мкм |

Суммарный допуск плоскостности и параллельности измерительных поверхностей установочных мер, мкм | |

|

1 |

2 | ||

|

25; 50; 75 |

±1,0 |

±1,5 |

0,5 |

|

100; 125 |

±1,2 |

±2,0 |

0,75 |

|

150; 175 |

1,0 | ||

|

200; 225; 250; 275 |

±1,5 |

1,5 | |

|

325; 375; 425; 475 |

±2,0 |

±3,5 |

- |

|

525; 575 |

±4,0 |

- | |

На установочной мере должен быть нанесен ее номинальный размер. Установочные меры должны изготавливаться с закаленными измерительными поверхностями. Твердость измерительных поверхностей установочных мер должна быть не ниже 59 HRC э.

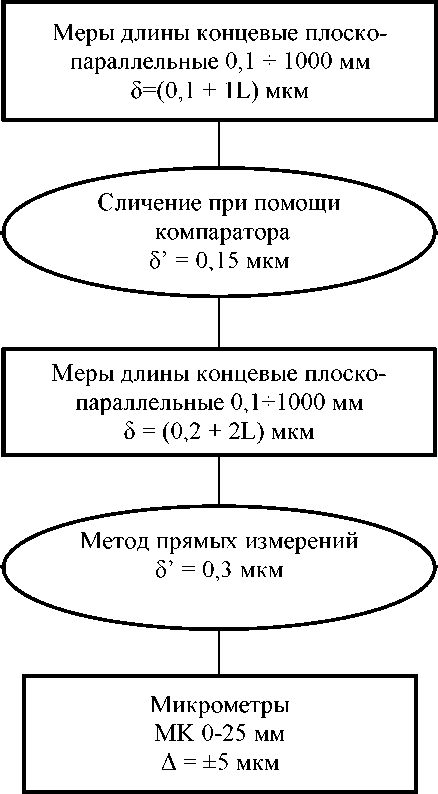

III. Локальная поверочная схемаЛокальная поверочная схема для микрометров гладких типа МК приведена на рисунке 3. Она подразумевает 2 ступенчатую процедуру, заключающуюся в поверке микрометра плоскопараллельными концевыми мерами 4-го разряда, поверенными, в свою очередь, при помощи эталонных мер 3-го разряда с использованием компаратора. В качестве компаратора может выступать, например, оптиметр.

Эталонные

СИ 3-го разряда

Эталонные

СИ 4-го разряда

Рабочие

СИ

Рис. 3. Локальная поверочная схема.

IV. Методы, средства и операции поверки 4.1. Операции и средства поверкиПри проведении поверки должны быть выполнены следующие операции и применены средства поверки с характеристиками, указанными в таблице 7.

Таблица 7. Операции и средства поверки микрометров типа МК.

|

Наименование операции |

Номер пункта МИ 782-85 |

Средства поверки и их нормативно-технические характеристики |

Обязательность проведения операции при | ||

|

выпуске из про-извод-ства |

выпуске из ремонта |

эксплуатации и хранения | |||

|

Внешний осмотр. Опробование. Определение (контроль) метрологических характеристик. |

4.1 4.2 4.3 |

ДА |

ДА |

ДА | |

|

Определение шероховатости измерительных поверхностей микрометров и установочных мер |

4.3.1 |

Образцы шероховатости поверхности по ГОСТ 9378-75, или измерительный интерференционный микроскоп по ГОСТ 9847-79 модели МИИ-4 |

ДА |

ДА |

НЕТ |

|

Определение расстояния от стебля до измерительной кромки барабана микрометра |

4.3.2 |

Щуп толщиной 0,45 мм по ГОСТ 882-75 |

ДА |

НЕТ |

НЕТ |

|

Определение расстояния от торца конической части барабана до ближайшего края штриха шкалы стебля |

4.3.4 |

ДА |

ДА |

НЕТ | |

|

Определение измерительного усилия и его колебания |

4.3.5 |

Циферблатные весы с ценой деления 5 г по ГОСТ 23711-79; стойка типа С-П-28-125х125 по ГОСТ 10197-70; кронштейн (см. справочное приложение 1 МИ 782-85) или динамометр (см. справочное приложение 3 МИ 782-85) |

ДА |

ДА |

НЕТ |

|

Определение отклонения от плоскостности измерительных поверхностей микрометра |

4.3.6 |

Плоская стеклянная пластина нижняя ПИ60 2 класса точности по ТУ 3.-3.2122-88; лекальная линейка типа ЛД класса точности 1 по ГОСТ 8026-75 |

ДА |

ДА |

ДА |

|

Определение перекоса плоской измерительной поверхности микрометрического |

4.3.8 |

Плоскопараллельные стеклянные пластины по ГОСТ 1121-75; измерительная рычажно-зубчатая головка с ценой деления 0,001 мм по |

ДА |

ДА |

НЕТ |

|

винта при зажатии стопора микрометров типа МК |

ГОСТ 18833-73; приспособление (см. справочное приложение 4 МИ 782-85) | ||||

|

Определение погрешности микрометров типа МК с верхним пределом диапазона измерений до 50 мм |

4.3.9.1 |

Плоскопараллельные концевые меры |

ДА |

ДА |

ДА |

|

классов точности 1 и 2 |

Образцовые 5-ого разряда по МИ 1604-87 или класса точности 2 ГОСТ 9038-83 |

ДА |

ДА |

ДА | |

|

типа МК с верхним пределом диапазона измерений более 50 мм |

ДА |

ДА |

ДА | ||

|

класс точности 1 |

Образцовые 4-ого разряда по МИ 1604-87 или класса точности 1 ГОСТ 9038-83 |

ДА |

ДА |

ДА | |

|

класс точности 2 |

Образцовые 5-ого разряда по МИ 1604-87 или класса точности 2 ГОСТ 9038-83 |

ДА |

ДА |

ДА | |

|

Определение отклонения длины от номинальной и отклонения от параллельности (плоскопарал-лельности) измерительных поверхностей установочных мер |

4.3.11 |

Плоскопараллельные концевые меры длины образцовые 4-го разряда по МИ 1604-87 или класса точности 1 по ГОСТ 9038-83; горизонтальный оптиметр по ГОСТ 5405-75 или оптикомеханическая машина типа ИЗМ по ГОСТ 10875-76 |

ДА |

ДА |

ДА |

Примечание. Допускается применение средств, не приведенных в перечне, но обеспечивающих определение (контроль) метрологических характеристик поверяемых средств измерений с требуемой точностью. При получении отрицательного результата при проведении любой из операций по таблице 7, поверку микрометра допускается прекратить.

4.2. Требования безопасности2.1. При проведении поверки должны быть соблюдены следующие требования безопасности: требования ГОСТ 12.3.002-75; оборудование, применяемое при поверке, должно соответствовать требованиям ГОСТ 12.2.003-74; воздух рабочей зоны должен соответствовать требованиям ГОСТ 12.1.005-76 при температуре помещения, соответствующей условиям поверки для легких физических работ.

4.3. Условия поверкиПри проведении поверки температура помещения, в котором проводят поверку, должна соответствовать требованиям ГОСТ 6507-90.

Микрометры, установочные меры и средства поверки должны быть подготовлены к работе в соответствии с технической документацией на них.

Микрометры и установочные меры должны быть выдержаны в помещении, где проводят поверку, на металлической плите не менее 1 часа или в открытых футлярах - не менее 3 часов.

При поверке микрометр и установочные меры следует брать за теплоизоляционные накладки, а при отсутствии их - при помощи теплоизолирующей салфетки; плоскопараллельные концевые меры длины также следует брать при помощи теплоизолирующей салфетки.

4.4. Проведение проверкиПри проведении внешнего осмотра должно быть установлено визуально: соответствие микрометров требованиям ГОСТ 6507-90 в части формы измерительных поверхностей микрометров и установочных мер, качества поверхностей, оцифровки и штрихов шкал, комплектности и маркировки, а также наличие твердого сплава на измерительных поверхностях микрометров, стопорного устройства для микрометрического винта, шкал на стебле и барабане, антикоррозионного покрытия микрометров (за исключением пятки, микрометрического винта и измерительной губки) и установочных мер (за исключением измерительных поверхностей), теплоизоляции скоб микрометров с верхним пределом измерения более 50 мм, отсутствие механических повреждений на измерительных и других наружных поверхностях деталей, влияющих на эксплуатационные качества.

При опробовании проверяют плавность перемещения барабана микрометра вдоль стебля, отсутствие вращения микрометрического винта, закрепленного стопорным устройством, после приложения момента, передаваемого устройством, обеспечивающим измерительное усилие (при этом показания микрометра не должны изменяться), неизменность положения закрепленной передвижной или сменной пятки )по отсутствию радиального или осевого качания).

4.5. Проведение поверкиШероховатость измерительных поверхностей микрометра и установочных мер определяют сравнением с образцами шероховатости поверхности или измерением на измерительном интерференционном микроскопе. Шероховатость измерительных поверхностей микрометров и установочных мер должна соответствовать требованиям, установленным в ГОСТ 6507-90.

Расстояние от стебля до измерительной кромки барабана микрометров контролируют щупом толщиной 0,45 мм, в четырех положениях барабана (через четверть оборота). Щуп накладывается на стебель у продольного штриха до контакта с торцем конической части барабана. В каждом из четырех положений барабана кромка барабана не должна быть выше щупа.

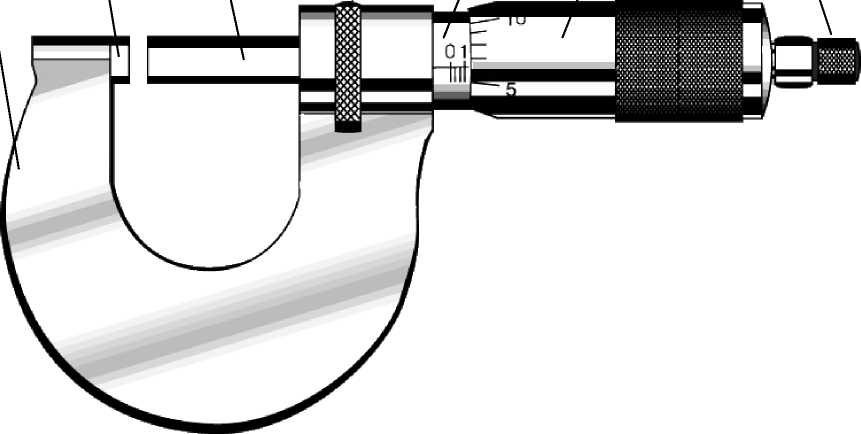

При определении расстояния "b " (рисунок 4) от торца конической части барабана до начального штриха шкалы стебля микрометр устанавливают в нулевое положение. Расстояние "b" определяют по шкале барабана, подводя торец барабана к ближайшему краю начального штриха. При этом у микрометров с нижним пределом измерений 25 мм и более удаляют установочную меру. У микрометров с нижним пределом измерения 0 мм определяют расстояние от торца конической части барабана до любого ближайшего (не начального) штриха шкалы стебля. Расстояние от торца конической части барабана до ближайшего края штриха не должно превышать значения, установленного в ГОСТ 6507-90. У микрометров, находящихся в эксплуатации, допускается перекрытие начального штриха шкалы стебля конической частью барабана, но не более, чем на 0,07 мм.

Рис. 4. К определению длины от торца конической части барабана до начального штриха шкалы стебля.

Измерительное усилие микрометра и его колебание определяют при помощи циферблатных весов на двух различных участках шкалы стебля микрометра. Определение измерительного усилия должно производиться при контакте измерительной поверхности микрометрического винта с плоской поверхностью. Микрометр закрепляют в стойке при помощи кронштейна в таком положении, чтобы микрометрический винт занимал вертикальное положение, и вставка находилась в центре измерительной поверхности микрометрического винта и касалась ее. Для микрометров с диапазоном измерений 0 - 5 мм и0 - 10 мм создают натяг на весах, необходимый для определения измерительного усилия. Вращая микрометрический винт до проскальзывания трещотки (фрикциона), определяют значение

измерительного усилия по показанию стрелки весов.

Колебание измерительного усилия определяют как разность значений измерительного усилия на двух различных участках стебля. Измерительное усилие и его колебание должно соответствовать значениям, установленным в ГОСТ 6507-90.

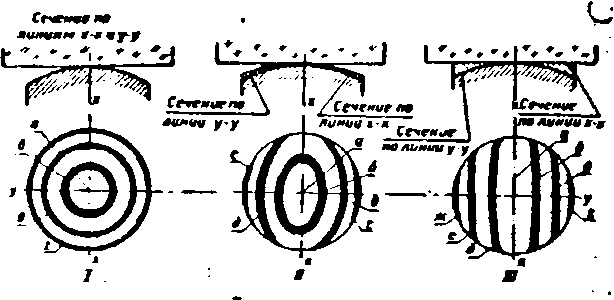

Отклонение от плоскостности измерительных плоскостей микрометра определяют интерференционным методом при помощи плоской стеклянной пластины. Стеклянную пластину накладывают на поверяемую поверхность. При этом добиваются такого контакта, при котором наблюдалось бы наименьшее число интерференционных колец. Отклонение от плоскостности определяют по числу наблюдаемых интерференционных колец (Рис. 5). Отсчет следует производить, отступив 0,5 мм от края измерительной поверхности.

Рис. 5. Увеличенное изображение картины интерференционных колец

(полос) при различных формах отклонений от плоскостности измерительной поверхности микрометра. Во всех приведенных случаях отсчет колец (полос) равен 2.

Отклонение от плоскостности измерительных поверхностей микрометров не должно превышать значений, указанных в ГОСТ 6507-90. Определение отклонения от плоскостности измерительных поверхностей микрометров, находящихся в эксплуатации, производится с помощью лекальной линейки. Просвет между лекальной линейкой и измерительной поверхностью не допускается.

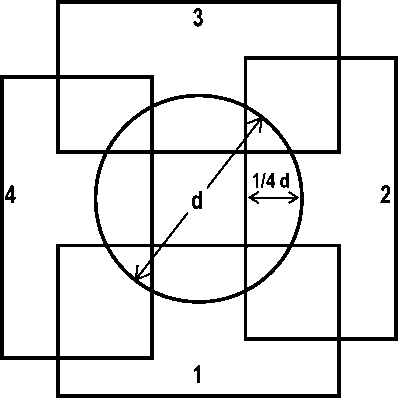

Отклонение от параллельности плоских измерительных поверхностей микрометров с верхним пределом диапазона измерения до 100 мм определяют при помощи стеклянных плоскопараллельных пластин, а более 100 мм при помощи концевых мер длины при незакрепленном стопорном винте. Отклонение от параллельности плоских измерительных поверхностей микрометров с верхним пределом диапазона измерения до 100 мм определяют интерференционным методом по четырем стеклянным плоскопараллельным пластинам, размеры которых отличается друг от друга на значение, соответствующее 1/4 оборота микрометрического винта.

Приведя пластину в контакт с измерительными поверхностями микрометра, при использовании устройства, обеспечивающего

измерительное усилие, добиваются такого положения, при котором была бы наименьшая сумма полос на обеих измерительных поверхностях. Отклонение от параллельности плоских измерительных поверхностей определяется наибольшей из сумм интерференционных полос, подсчитанной для каздой из четырех стеклянных пластин, при этом одна полоса соответствует отклонению от параллельности 0,3 мкм.

Отклонение от параллельности плоских измерительных поверхностей микрометров с верхним пределом диапазона измерения до 100 мм, находящихся в эксплуатации, и микрометров с верхним пределом диапазона измерения более 100 мм определяют по концевым мерам длины или блокам концевых мер, размеры которых отличаются друг от друга на значение, соответствующее 1/4 оборота микрометрического винта.

Концевую меру или блок концевых мер последовательно устанавливают между измерительными поверхностями в положении 1,2,3,4, как показано на рисунке 6, и подводят измерительные поверхности микрометра при использовании устройства, обеспечивающего измерительное усилие.

Рис. 6. Схема определения непараллельности концевой меры.

Для исключения влияния отклонения от параллельности плоских измерительных поверхностей концевых мер их устанавливают между измерительными поверхностями микрометра одним и тем же краем. Отклонение от параллельности плоских измерительных поверхностей микрометра для каждого размера меры определяют как наибольшую разность показаний микрометра при четырех положениях меры. Отклонения от параллельности плоских измерительных поверхностей в каждом из четырех положений микрометрического винта не должны превышать значений, установленных в ГОСТ 6507-90.

Отклонения длины от номинальной и отклонения от параллельности (плоскопараллельности) измерительных поверхностей установочных мер определяют сравнением установочных мер с концевыми мерами длины соответствующих размеров.

Установочные меры с плоскими измерительными поверхностями поверяют на горизонтальном оптиметре или оптико-механической машине с использованием сферических наконечников, добиваясь наименьших показаний прибора при покачивании меры вокруг горизонтальной и вертикальной осей.

Отклонение длины установочной меры от номинального значения определяют в средней точке и четырех точках, расположенных на расстоянии 0,7 - 1 мм от края измерительной поверхности на перпендикулярных осях.

За отклонение длины установочной меры от номинального значения принимают наибольшее по абсолютному значению отклонение из пяти полученных.

За отклонение от плоскопараллельности измерительных поверхностей установочных мер принимают наибольшую по абсолютному значению разность между наибольшим и наименьшим из отсчетов в пяти точках.

Отклонения длины от номинальных размеров и отклонения от плоскопараллельности измерительных поверхностей установочных мер не должны превышать значений, установленных в ГОСТ 6507-90.

Для микрометров, находящихся в эксплуатации и выпускаемых из ремонта, допускается уменьшение размера нерегулируемых установочных мер на 0,010; 0,020; 0,030; 0,040; 0,050 мм, но при этом на установочной мере должен быть отчетливо нанесен действительный размер.

На микрометры, признанные годными при государственной периодической поверке, выдают свидетельство по форме, установленной Госстандартом РФ.

Микрометры, не соответствующие требованиям настоящих методических указаний, бракуются и к применению не допускаются.

V. Перечень требований по аккредитации на право поверкиМетрологическая служба юридического лица должна установить, внедрить и поддерживать систему управления качеством поверки (система менеджмента качества). Метрологическая служба юридического лица должна располагать положением о метрологической службе, нормативной и методической документацией, а также квалифицированным и аттестованным на право поверки персоналом, помещениями и условиями, обеспечивающими проведение поверки СИ.

Метрологическая служба юридического лица должна иметь эталоны, иные СИ и вспомогательное оборудование, необходимые для проведения поверки всех СИ, определенных областью аккредитации. Эталоны должны быть поверены в установленном порядке и иметь действующие свидетельства о поверке, а вспомогательное оборудование подвергнуто контролю работоспособности в соответствии с требованиями технической документации.

Эталоны, иные СИ и вспомогательное оборудование, используемые при осуществлении поверки, следует содержать в условиях, обеспечивающих их работоспособность, сохранность и защиту от повреждения и преждевременного износа. Для эталонов, СИ и вспомогательного оборудования должны быть разработаны и утверждены руководством метрологической службы графики по техническому обслуживанию, а также графики поверки эталонов и поверки работоспособности вспомогательного оборудования.

На каждый эталон и каждую единицу вспомогательного оборудования должна быть нанесена этикетка, отражающая их состояние: "пригодный к эксплуатации", "годный с ограничениями", "подлежащий ремонту" (этикетку наносят не на само устройство, а на упаковку или ячейку для хранения), и оформлен учетный документ в метрологической службе юридического лица.

Персонал должен иметь профессиональную подготовку, технические знания и опыт, необходимые для проведения поверки в заявленной области аккредитации.

Поверочные лаборатории должны располагать достаточным количеством поверителей, обеспечивающим выполнение планируемого объема работ.

Каждый специалист должен иметь должностную инструкцию, устанавливающую функции, обязанности, права и ответственность, требования к образованию, техническим знаниям и опыту работу.

Поверка средств измерений осуществляется физическим лицом, аттестованным в качестве поверителя органом Государственной метрологической службы.

Помещения для проведения поверки должны соответствовать по производственной площади характеру и объему выполняемых работ. Состояние помещений и обеспечиваемые в них условия (температура, влажность, чистота воздуха, освещенность, звуко- и виброизоляция, защита от излучений, магнитного, электрического и других физических полей, снабжение электроэнергией, водой, воздухом, теплом, хладагентом и т.п.) должны соответствовать требованиям нормативных документов по поверке, санитарным нормам и правилам, требованиям безопасности труда и охраны окружающей среды. Соответствие помещений установленным требованиям должно быть документально подтверждено. Условия, в которых производят поверку, не должны отрицательно влиять на полученные результаты и снижать их нормативную точность. Это требование распространяют и на помещения, не принадлежащие заявителю, но используемые им в целях поверки, а также на передвижные поверочные лаборатории.

Метрологическая служба юридического лица должна располагать актуализированной документацией, включающей:

- организованные и методические НД;

- документы на методики поверки СИ, определенные областью аккредитации, в том числе официальными изданиями стандартов регламентирующих деятельность в области поверки;

- документы, регламентирующие правила поддержания в надлежащем состоянии эталонов и вспомогательного оборудования (графики поверки, паспорта, эксплуатационная документация);

- документы, определяющие хранение информации и результатов поверки (протоколы, рабочие журналы, автоматизированные информационные системы и т.п.).

Поверяемые средства измерений должны быть установлены правилами приемки, хранения и возврата СИ, поступающих на поверку.

Поверочные подразделения аккредитованных метрологических служб юридических лиц должны иметь систему учета и документирования результатов поверки, которая обеспечивает регистрацию протоколов поверки, выданных свидетельств о поверке и извещений о непригодности СИ, использовании поверительных клейм, а также возможность передачи указанных данных в соответствующую автоматизированную систему (АИС) учета поверочной деятельности Госстандарта России.

Метрологические службы должны обладать документально подтвержденными процедурами по хранению (включая продолжительность) и защите хранимой информации. Сведения о результатах поверок следует хранить не менее трех межповерочных интервалов.

Хранение и учет поверительных клейм в метрологических службах юридических лиц возлагают на ответственного сотрудника, назначаемого руководством метрологической службы. Поверительные клейма выдаются персонально каждому поверителю с регистрацией в журнале учета. Соответствующую информацию передают в АИС учета поверочной деятельности Госстандарта России.

Приложение 1

Протокол №________

поверки микрометра типа МК____№__________с пределами измерения______мм t =______°C

Допускаемая погрешность микрометра ±___мкм.

Наибольшая погрешность показаний ____ мкм

|

Операции поверки |

Средства поверки |

Допускаемые отклонения |

Результаты контроля |

|

Внешний осмотр | |||

|

Опробование | |||

|

Определение метрологических характеристик | |||

|

Определение отклонения от плоскостности измерительных поверхностей

|

Плоская стекл. пластина ПИ60 2 кл.; лекальная линейка типа ЛД 1 кл. |

| |

|

Определение отклонения от параллельности плоских измерительных поверхностей |

Пластины ПМ I, II, III или IV рядов (до 100 мм); КМД 2 кл. или прибор ППМ-600 (до 600 мм) |

< 7 полос Таблица 4 ГОСТ 6507-90 | |

|

Определение погрешности микрометра |

КМД 4 разряда или 2 кл. (набор № 21) |

Таблица 3 ГОСТ 6507-90 | |

|

Определение отклонения длины от номинальной и определения отклонения от параллельности измерительных поверхностей установочных мер |

КМД 4 разряда или 1 кл.; горизонтальный оптиметр или оптико-механическая машина типа ИЗМ |

Ар составляет:

| |

|

Дополнительные операции, проводимые после ремонта микрометров | |||

|

Определение шероховатости измерительных поверхностей микрометров и установочных мер |

Ra < 0,08 мкм | ||

|

Определение расстояния от торца конической части барабана до начального штриха шкалы стебля |

< 0,15 мм; перекрытие не более 0,07 мм | ||

|

Определение измерительного усилия и его колебания |

Циферблатные весы с ц.д. 5 г; стойка типа С-П-28 или динамометр |

F = 5...10 H AF < 2 H |

F- = F+ = AF = |

|

Определение перекоса измерительной поверхности микрометрического винта при зажатии стопора |

4 плоскопараллельные стеклянные пластины; измерительная рычажнозубчатая головка с ценой деления 0,001 мм |

не более чем на три полосы | |

Определение отклонения от параллельности

|

Размер КМД (Li), мм |

Показания Xi , мм, в точках |

Lmax |

Отклонение | |||

|

1 |

2 |

3 |

4 | |||

|

10,50 | ||||||

Определение погрешности микрометра

|

Размер КМД (Li), мм |

Показания микрометра Xi , мм |

Xi - Li |

Среднее |

Погрешность | ||||

|

1 |

2 |

3 |

4 |

5 | ||||

|

1,90 | ||||||||

|

5,40 | ||||||||

|

10,50 | ||||||||

|

15,50 | ||||||||

|

22,50 | ||||||||

Заключение по результатам поверки

Микрометр типа МК ____ № ________ соответствует требованиям ГОСТ 6507-90 для ___ класса точности.

Поверка произведена по МИ 782-85

Поверитель _____________________ ФИО _______________________________

Дата ___________

(подпись, клеймо)

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ-

1. ГОСТ 6507-90 "Микрометры. Технические условия".

-

2. МИ 782-85 "Микрометры с ценой деления 0,01 мм. Методика поверки".

-

3. ГОСТ ИСО/МЭК 17025-2009 "Общие требования к компетентности испытательных и калибровочных лабораторий".

-

4. ПР 50.2.014-2002 "Правила проведения аккредитации метрологических служб юридических лиц на право проведения поверки средств измерений".

-

5. ФЗ № 102-ФЗ от 26 июня 2008 г. «Об обеспечении единства измерений».

26