Методика поверки «ГСОЕИ. Установки ультразвукового контроля автоматизированные ULTRAPIPE» (МП 203-2-2021)

СОГЛАСОВАНО

Заместитель директора по производственной метрологии «вниимс» _ .В. Иванникова «19» марта 2021 г.

ФГ

Государственная система обеспечения единства измерений. Установки ультразвукового контроля автоматизированные ULTRAPIPE

МЕТОДИКА ПОВЕРКИ

МП 203-2-2021

-

1 ОБЩИЕ ПОЛОЖЕНИЯ

Настоящая методика поверки предназначена для проведения первичной и периодической поверки установок ультразвукового контроля автоматизированных ULTRAPIPE (далее - установок), изготавливаемых ЗАО «Ультракрафт», г. Череповец и предназначенных для обнаружения дефектов типа нарушения сплошности и однородности металлов и для измерений толщины стенки труб (шовных и бесшовных).

При поверке должна быть обеспечена прослеживаемость установок к ТЭТ 2-2021 Государственный первичный эталон единицы длины.

Интервал между поверками - 1 год.

-

2 ПЕРЕЧЕНЬ ОПЕРАЦИЙ ПОВЕРКИ

-

2.1 В таблице 1 приведены операции, обязательные при проведении поверки.

-

Таблица 1 - Операции, обязательные при поверке

|

Наименование операции |

Номера пунктов методики поверки |

Проведение операции при | |

|

Первичной поверки |

Периодической поверки | ||

|

Внешний осмотр |

7 |

да |

да |

|

Подготовка к поверке и опробование |

8 |

да |

да |

|

Проверка идентификационных данных программного обеспечения (ПО) |

9.1 |

да |

да |

|

Проверка частоты заполнения зондирующих импульсов и допускаемого отклонения частоты от номинальной |

9.2 |

да |

да |

|

Проверка диапазона измерений толщины стенки трубы и абсолютной погрешности измерений толщины стенки трубы |

9.3 |

да |

да |

|

Проверка эквивалентной чувствительности систем контроля установки |

9.4 |

да |

да |

|

Запас чувствительности систем контроля установки по отношению полезный сигнал/электрический шум |

9.5 |

да |

да |

-

2.2 В случае отрицательного результата при проведении одной из операций, поверку установок прекращают и установки признают не прошедшей поверку.

-

2.3 Поверка установки проводится по пунктам методики поверки, объем поверки определяется исходя из состава измерительных систем/модулей, реализованных в поверяемой установке согласно паспортным данным.

-

3 ТРЕБОВАНИЯ К УСЛОВИИ ПРОВЕДЕНИЯ ПОВЕРКИ

-

3.1 При проведении поверки мер должны соблюдаться следующие условия:

-

-

— температура окружающей среды от плюс 15 до плюс 25 °C;

-

- относительная влажность воздуха от 30 до 80 %.

-

4 ТРЕБОВАНИЯ К СПЕЦИАЛИСТАМ, ОСУЩЕСТВЛЯЮЩИМ ПОВЕРКУ

-

4.1 К проведению измерений при поверке и к обработке результатов измерений допускаются лица, имеющие квалификацию поверителя и изучившие работу с установками.

-

-

5 МЕТРОЛОГИЧЕСКИЕ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К СРЕДСТВАМ ПОВЕРКИ

-

5.1 Для поверки мер применяют средства поверки, указанные в таблице 2.

-

Таблица 2 - Перечень СИ, применяемых при поверке

|

Номер пункта методики поверки |

Наименование и обозначение средств поверки; основные технические и метрологические характеристики средства поверки |

|

9.2 |

Осциллограф цифровой DPO3012 (per. № 41691-09) |

|

9.3 |

Комплект образцовых ультразвуковых мер КМТ-176М-1 (per. № 6578-78) |

|

9.2, 9.4, 9.5 |

Комплекты мер моделей дефектов «УКМ-УЛЬТРА» |

-

5.2 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых установок с требуемой точностью.

-

6 ТРЕБОВАНИЯ ПО ОБЕСПЕЧЕНИЮ БЕЗОПАСНОСТИ ПРОВЕДЕНИЯ ПОВЕРКИ

-

6.1 Освещенность рабочего места поверителя должна соответствовать требованиям Санитарных правил и норм СанПиН 2.2.1/2.1.1.1278-03.

-

-

7 ВНЕШНИЙ ОСМОТР СРЕДСТВА ИЗМЕРЕНИЙ

-

7.1 Внешний осмотр, проверка комплектности и маркировки проводится визуально сличением с конструкторской документацией и паспортом.

-

7.2 Установки считаются выдержавшими поверку, если комплектность и маркировка соответствуют требованиям конструкторской документации и паспорту.

-

-

8 ПОДГОТОВКА К ПОВЕРКЕ И ОПРОБОВАНИЕ СРЕДСТВА ИЗМЕРЕНИЙ

-

8.1 Поверяемые установки и средства поверки следует подготовить к работе в соответствии с технической документацией на них.

-

-

9 ОПРЕДЕЛЕНИЕ МЕТРОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК СРЕДСТВА ИЗМЕРЕНИЙ

-

9.1.1 Проверить наименование программного обеспечения и номер его версии путем открытия вкладки «?» Справка, где представлена информация об идентификаторе и версии ПО.

9.1.2 Установки считаются выдержавшими поверку, если идентификационные данные соответствуют указанным в таблице 3.

Таблица 3 - Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

ULTRAPIPE |

|

Номер версии (идентификационный номер) ПО |

4.0.0.0 и выше |

|

Цифровой идентификатор ПО |

- |

-

9.2.1 Проверку частоты заполнения зондирующих импульсов проводить на электронных блоках, рабочие частоты которых указаны в паспорте на установку, путем измерения сигнала зондирующего импульса с помощью осциллографа в следующей последовательности:

- собрать схему, как показано на рисунках 1 или 2, в зависимости от типа подключаемого блока электроники по способу возбуждения ультразвуковых волн;

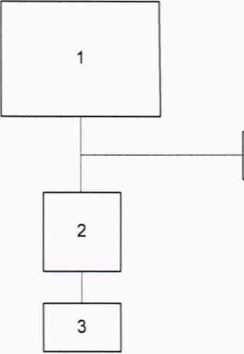

Рисунок 1. Схема подключения блока электроники ЭМА

1 - блок электроники; 2 - электромагнитно-акустический преобразователь; 3 - мера модели дефектов «УКМ-УЛЬТРА»; 4 - делитель 1:100; 5 - осциллограф.

Примечание: Подключить входной разъем осциллографа к преобразователю ЭМА. установленного на меру (для подключения используется специальный переходник). Соединение производить через делитель 1:100.

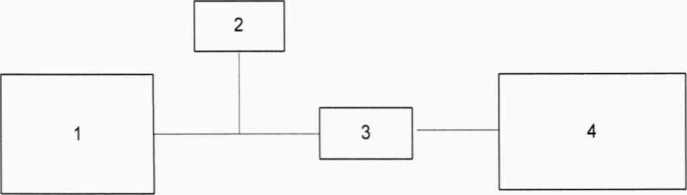

Рисунок 2. Схема подключения блока электроники ПЭ

1 - блок электроники; 2 - эквивалентная нагрузка 50 Ом; 3 - делитель 1:10; 4 -

осциллограф.

Примечание: Подключить входной разъем осциллографа к одному из физических каналов разъема подключения преобразователя на электронном блоке (для подключения используется переходник на BNC). Соединение производить через делитель 1:10, на нагрузке 50 Ом.

-

- в программе ULTRAPIPE открыть А-скан проверяемой системы контроля;

-

- кнопкой «Автоотключение питания» инициировать зондирующий импульс;

-

- во вкладке «Зондирующие импульсы» установить номинальное значение частоты зондирующего импульса проверяемого измерительного модуля, входящего в состав установки;

-

- выполнить измерение временного интервала периода Т, занимаемый полуволной отрицательной полярности (для электронных блоков ПЭ) или полуволнами положительной и отрицательной полярности (для электронных блоков ЭМА);

-

- рассчитать частоту заполнения зондирующих импульсов fo по формуле (1):

fo=l/AT, (1)

где АТ- интервал периода Т, занимаемый полуволнами положительной и отрицательной полярности;

-

- рассчитать отклонение частоты fo от номинальной fH по формуле (2):

Af=fH-fo (2)

-

9.2.2 Повторить процедуру по п. 9.2.1 для остальных измерительных модулей.

-

9.2.3 Результат поверки считается положительным, если отклонение измеренного значения от номинального не превышает ±10%.

-

9.3.1 Проверку диапазона измерений и абсолютной погрешности измерений толщины стенки трубы проводить с помощью образцов из комплекта КМТ-176М-1 в следующей последовательности:

-

- в программе ULTRAPIPE открыть А-скан одного из каналов системы контроля толщинометрии (далее - система);

-

- кнопкой «Автоотключение питания» подать зондирующий импульс;

-

- установить преобразователь системы на меру, соответствующую среднему значению толщины проверяемого диапазона (поддиапазона, в случае проверки системы контроля толщинометрии с ограниченным диапазоном измерений);

-

- при помощи периферийных устройств (мышь, клавиатура) установить стробы на 1-й и 2-й донный сигнал;

во вкладке «Измерение дистанций» выполнить настройку скорости распространения ультразвуковых волн, изменяя скорость ультразвука, таким образом, чтобы измеренное значение толщины меры соответствовало (равнялось) действительному значению, указанному в свидетельстве о поверке;

-

- не изменяя скорости, установить преобразователь системы на меру, толщина которой соответствует нижней границе диапазона (поддиапазона) измерений;

-

- выполнить измерение толщины. Повторить измерение 3 раза;

-

- найти среднее арифметическое из Зх измерений и рассчитать абсолютную погрешность измерений А, мм по формуле (3) и (4):

v

-

(3)

-

(4)

-А-изм 3 ,

А = Хизм. X,

где Хизм -измеренное значение толщины меры, мм;

X - действительное значение толщины меры, мм

-

9.3.2 Провести аналогичные измерения и вычислить абсолютную погрешность на мерах, толщины которых соответствуют середине и верхней границе диапазона (поддиапазона) измерений.

-

9.3.3 Результат поверки считается положительным, если диапазон измерений толщины установки соответствует паспортным данным, при этом абсолютная погрешность находится в пределах ±0,05 мм для диапазона измерений от 1 до 30 мм включ., ± (0,001Х+0,02)мм для диапазона измерений св. 30 до 100 мм.

-

9.4.1 Проверку эквивалентной чувствительности систем контроля установки проводить путем выявления искусственного дефекта с минимальными геометрическими размерами и его уверенной регистрации с допустимым запасом чувствительности по отношению полезный сигнал/акустический шум в следующей последовательности:

-

- в программе ULTRAPIPE открыть А-скан одного из каналов проверяемой системы контроля;

-

- кнопкой «Автоотключение питания» инициировать зондирующий импульс;

-

- установить преобразователь системы контроля СКШ, СКОМК, СКОМ на меру СОП-UK-IO. СОП-UK-ll, СОП-иК-12 из комплекта мер моделей дефектов «УКМ-УЛЬТРА» соответственно по максимуму амплитуды отраженного сигнала от искусственного дефекта (сквозное отверстие 1,6 мм и паз 5 % для измерительных модулей сварного шва и околошовной зоны, плоскодонное отверстие 3 мм для измерительного модуля на дефекты расслоения и паз 5 % для измерительного модуля основного металла) в стробе D. Обеспечить стабильный акустический контакт;

-

- при помощи периферийных устройств (мышь, клавиатура) установить строб D на сигнал от дефекта;

-

- во вкладке «Каналы» регулировкой усиления вывести сигнал в стробе D на уровень -6 дБ;

-

- переместить преобразователь на бездефектный участок меры и измерить уровень акустических шумов в этом же стробе D;

-

- рассчитать запас чувствительности, как разность полученных значений амплитуды отраженного сигнала от искусственного дефекта и амплитуды акустических шумов в стробе D.

-

9.4.2 Проверку по п. 9.4.1 повторить для всех систем установки.

-

9.4.3 Результаты поверки считаются положительными, если запас чувствительности по отношению полезный сигнал/акустический шум не менее 6 дБ и на мере выявляются дефекты с характеристиками, приведёнными в таблице 4:

Таблица 4.

|

Предельная условная чувствительность по эффективному параметру отражателя: -СКШ -СКОМ - СКОМК |

|

-

9.5.1 Проверку запаса чувствительности систем контроля установки по отношению полезный сигнал/электрический шум проводить с помощью меры из комплекта мер моделей дефектов «УКМ-УЛЬТРА» в следующей последовательности:

-

- в программе ULTRAPIPE открыть А-скан одного из каналов проверяемой системы контроля;

-

- кнопкой «Автоотключение питания» инициировать зондирующий импульс;

-

- установить преобразователь системы контроля СКШ. СКОМК, СКОМ на меру СОП-UK-IO. СОП-UK-ll, СОП-иК-12 из комплекта мер моделей дефектов «УКМ-УЛЬТРА» соответственно по максимуму амплитуды отраженного сигнала от искусственного дефекта (сквозное отверстие 1,6 мм и паз 5 % для измерительных модулей сварного шва и околошовной зоны, плоскодонное отверстие 3 мм для измерительного модуля на дефекты расслоения и паз 5 % для измерительного модуля основного металла) D. Обеспечить стабильный акустический контакт;

-

- во вкладке «Каналы регулировкой усиления вывести сигнал D на уровень -6 дБ.

-

- в программе ULTRAPIPE на А-скане зафиксировать значение амплитуды в стробе N и D;

-

- рассчитать запас чувствительности М, дБ по формуле (5):

M = N-D (5)

где N - значение амплитуды сигнала в стробе N (строб электрических шумов);

D - значение амплитуды сигнала от искусственного дефекта в стробе D.

-

9.5.2 Проверку по п. 9.5.1 повторить для всех систем контроля.

-

9.5.3 Результаты поверки считаются положительными. если запас чувствительности по отношению полезный сигнал/электрический шум более 20 дБ.

10 ПОДТВЕРЖДЕНИЕ СООТВЕТСТВИЯ СРЕДСТВА ИЗМЕРЕНИЙ МЕТРОЛОГИЧЕСКИМ ТРЕБОВАНИЯМ

-

10.1 Результаты поверки считаются положительными, если установки соответствуют требованиям, приведенным в пунктах: 9.1.2; 9.2.3; 9.3.3; 9.4.3 и 9.5.3.

11 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

11.1 Сведения о результатах поверки (как положительные, так и отрицательные) передаются в Федеральный информационный фонд по обеспечению единства измерений (ФИФ).

-

11.2 При положительных результатах поверки дополнительно по заявлению владельца средства измерений или лица, представившего его на поверку, выдается свидетельство о поверке средства измерений на бумажном носителе. Знак поверки в виде оттиска клейма и (или) наклейки наносится на свидетельство о поверке.

-

11.3 При отрицательных результатах поверки дополнительно по заявлению владельца средства измерений или лица, представившего его на поверку, выдается извещение о непригодности на бумажном носителе.

Зам. начальника отдела 203

Е.А. Милованова

Начальник лаборатории 203/3

М. Л. Бабаджанова

Младший научный сотрудник лаб. 203/3

Т. А. Корюшкина