Методика поверки «ГСИ. Установка поверочная STEP-VMT-250/630-70» (МП 0407-1-2016)

УТВЕРЖДАЮ

Первый заместитель директора по научной работе -

Заместитель директора по качеству

' 3 * к

т В,А. Фафурин

ИНСТРУКЦИЯ

Государственная система обеспечения единства измерений

Установка поверочная STEP-VMT-250/630-70

Методика поверки

МП 0407-1-2016

г. Казань

2016

Настоящая инструкция распространяется на установку поверочную STEP-VMT-250/630-70, заводской номер 016 (в дальнейшем - установка), предназначенную для воспроизведения, хранения и передачи единиц массового и объемного расходов, массы и объема протекающей жидкости, и устанавливает методику и последовательность её первичной и периодической поверок.

Интервал между поверками - 1 год.

1 ОПЕРАЦИИ ПОВЕРКИПри проведении поверки выполняют следующие операции:

-

- внешний осмотр (п.6.1);

-

- опробование (п.6.2);

-

- определение метрологических характеристик (п.6.3).

-

2.1 При проведении поверки применяются следующие средства поверки:

-

- вторичный эталон единиц массового и объемного расходов (массы и объема) жидкости по ГОСТ 8.142-2013 и ГОСТ 8.374-2013;

-

- рабочий эталон единицы массы 2 разряда с номинальными значениями от Г10'6 до 20 кг по ГОСТ 8.021-2005, в состав которого входит компаратор массы на 20 кг;

-

- балластный груз (гиря 20 кг Ml ГОСТ OIML R 111-1 - 2009 в количестве 300 штук);

-

- мегаомметр ЭСО202/2-Г 104 МОм, КТ 2,5;

-

- секундомер СДСпр-1-2-000 0,1 - 30 с, КТ 2;

-

- частотомер 43-54 0,1 Гц -106 Гц, ПГ ±2-10‘8;

-

- генератор сигналов специальной формы Г6-36 0,01 Гц -1 кГц, 10 мВ -10 В, ПГ ±2 %;

-

- генератор импульсов Г5-88;

-

- калибратор программируемый П-320, 10 мкВ - 1000 В, ПГ ±0,2 %, 1 - 100 мА, ПГ ±0,07 %;

-

- магазин сопротивлений Р 4831, 0,001 - 105 Ом, КТ 0,02;

-

- термометр лабораторный ТЛ-4, 0-100 °C, ЦД 0,1 °C.

-

2.2 Все средства измерения и эталоны используемые при поверке должны иметь действующие свидетельства о поверке, либо свидетельства об аттестации эталонов.

-

2.3 Допускается применение других средств измерений или эталонов с характеристиками не хуже, указанных выше.

-

2.4 Перечисленные средства измерений должны работать в нормальных для них условиях, оговоренных в соответствующей нормативной документации.

-

2.5 Термопреобразователи сопротивления, входящие в состав установки должны иметь действующее свидетельство о поверке.

-

3.1 При проведение поверки должны соблюдаться требования:

-

- правил эксплуатации электроустановок потребителей;

-

- правил безопасности при эксплуатации средств поверки, приведенных в их эксплуатационной документации.

-

3.2 К проведению поверки допускаются лица, изучившие настоящую инструкцию, руководство по эксплуатации установки и прошедшие инструктаж по технике безопасности.

При проведении поверки должны быть соблюдены следующие условия:

-

4.1 Окружающая среда с параметрами:

-

- температура окружающей среды, °C от плюс 15 до плюс 30

-

- относительная влажность окружающей среды, % от плюс 30 до плюс 80

-

- атмосферное давление, кПа от 84 до 106,7

-

4.2 Измеряемая среда - вода по СанПиН 2.1.4.1074-2001 с параметрами:

-

- температура, °C от плюс 10 до плюс 30

-

- давление, МПа, не более 0,6

-

- изменение температуры измеряемой среды

в процессе одного измерения, °C, не более ± 0,2

5 ПОДГОТОВКА К ПОВЕРКЕПри подготовке к поверке должны быть выполнены следующие работы:

-

- подготовка к работе установки и средств поверки согласно их эксплуатационной документации;

-

- проверка герметичности фланцевых соединений и узлов гидравлической системы рабочим давлением. Систему считают герметичной, если при рабочем давлении в течение 5 минут не наблюдается течи и капель поверочной жидкости, а также отсутствует падение давления по контрольному манометру;

-

- удаление воздуха из трубопроводов системы согласно руководству по эксплуатации установки;

-

- проверка правильности монтажа эталонных приборов, их электрических цепей и заземления.

-

6.1 Внешний осмотр

При проведении внешнего осмотра должно быть установлено соответствие установки следующим требованиям:

-

- комплектность должна соответствовать эксплуатационной документации на установку;

-

- изделия и средства измерений, входящие в состав установки, не должны иметь повреждений, на все средства измерений должна быть эксплуатационная документация;

-

- монтаж всех встроенных средств измерений должен соответствовать эксплуатационной документации на них;

-

- органы управления (переключатели, кнопки, тумблеры, клапаны, задвижки) должны перемещаться без заеданий;

-

- защитное заземление должно соответствовать требованиям руководства по эксплуатации на установку.

-

6.2 Опробование

При опробовании устанавливают работоспособность установки в соответствии с руководством по эксплуатации. После подготовки всех составных частей к работе в соответствии с руководством по эксплуатации задать несколько расходов из диапазона (середина и крайние точки диапазона обязательны). Убедитесь, что эталонные расходомеры изменяют свои показания, а термометры и манометры индицируют соответствующие показания температуры и давления.

-

6.3 Определение метрологических характеристик

-

6.3.1 Проверка электрического сопротивления изоляции

-

Электрическое сопротивление изоляции установки между доступными для касания металлическими элементами (монтажный стол, баки и т.п.) и токоведущим кабелем (от насоса, преобразователя частоты и т.п.), а также цепей питания модуля С-4 относительно корпуса проводят мегаомметром с номинальным напряжением 500 В.

Результат считается положительным, если электрическое сопротивление изоляции установки составляет не менее 40 МОм.

-

6.3.2 Проверка герметичности

Проверка герметичности рабочих участков, запорных клапанов и соединений трубопроводов производится после заполнения трубопроводов водой. Удалить воздух из системы трубопроводов. Создать избыточное давление в рабочих участках установки 0,3±0,03МПа при помощи насоса и закрыть отсекающие вентили. Во время выдержки не менее 15 минут.

Результат считается положительным, если после выдержки 15 минут не произошло снижение давления по контрольному манометру более чем на 0,01 МПа, а так же не наблюдается течи и каплепадения в местах соединения трубопроводов и в запорно-регулирующей арматуре.

-

6.3.3 Определение метрологических характеристик весоизмерительных устройств

-

6.3.3.1 Определение погрешности установки нуля

-

Определение погрешности установки нуля следует производить с исключением погрешности округления цифровой индикации в следующей последовательности.

Поместить на съемную площадку для гирь нагрузку Lo, близкую к нулю (например, 10d), чтобы вывести индикацию весоизмерительного преобразователя за диапазон автоматической установки нуля. На цифровом табло появится первоначальное показание /0. Затем помещать последовательно гири массой по 0,1 d на съемную площадку для гирь до тех пор, пока при какой-то нагрузке ДГ0 показания на цифровом табло не увеличится на одно значение дискретности отсчета.

Значение погрешности устройства автоматической установки нуля с исключенной погрешностью округления цифровой индикации вычислить по формуле:

E0=I0-L0+Q,5d-&L0 (1)

где: Zo - показания весов при начальной нагрузке, близкой к нулю;

Lo - действительной значение массы первоначально установленных гирь;

АГ0 - масса дополнительных гирь, установленных на съемную площадку для изменения показаний весов на одно значение дискретности отсчета.

Считается, что погрешность весоизмерительного устройства при нагрузке равной Lo соответствует погрешности ненагруженных весов.

Значение погрешности устройства автоматической установки на нуль с исключенной погрешностью округления цифровой индикации не должно превышать 0,25е.

-

6.3.3.2 Определение погрешности весоизмерительного устройства.

При определении погрешности весоизмерительного устройства необходимо поочередно нагружать съемную площадку для гирь нагрузками, равными десяти значениям массы, равномерно распределенным во всем диапазоне взвешивания, включая НПВ. Гирю устанавливать в центр площадки. Операцию следует проводить в следующей последовательности.

Установить нулевое показание весов нажатием клавиши на цифровом табло. Поместить на съемную площадку гирю, записать в протокол ее действительное значение L и показание цифрового табло I. Затем последовательно добавлять дополнительно гири массой по 0,1 е на площадку для гирь до тех пор, пока при какой-то нагрузке AZ показание на цифровом табло не увеличится на одно деление (70 + d).

Дополнительная нагрузка AZ дает показание весов Р с исключенной погрешностью округления цифровой индикации, которое следует вычислить по формуле:

Погрешность нагруженных весов перед округлением следует вычислять по формуле:

Скорректированная погрешность весов с исключенной погрешностью округления цифровой индикации равна:

где: L - действительное значение массы гирь;

/ - начальное показание весов, соответствующее нагрузке L;

AZ - дополнительная нагрузка;

Р - показание весов перед округлением;

Е - погрешность весов перед округлением;

Ео - погрешность весов с исключенной погрешностью округления цифровой индикации при нагрузке, близкой к нулю;

Ес - скорректированная погрешность весов с исключенной погрешностью округления цифровой индикации.

Скорректированная погрешность весов Ес при каждом i -ом измерении не должна превышать пределов допускаемых погрешностей весов, указанных в таблице 2.

Таблица 2

|

Диапазон измерения массы весоизмерительного устройства |

Пределы допускаемой погрешности весоизмерительного устройства |

|

От НмПВ до 500е |

±0,5е |

|

Свыше 500е до 2000е |

±1,0е |

|

Свыше 2000е |

±1,5е |

Цена поверочного деления (е) цифрового преобразователя весоизмерительного устройства:

-

- для весов с НПВ 6000 кг 600 г;

-

- для весов с НПВ 600 кг 60 г;

-

- для весов с НПВ 60 кг 6 г.

Допускается определение погрешности весоизмерительного устройства с НПВ 6000 кг проводить методом замещения. Первоначально нагрузить съемную площадку весоизмерительного устройства гирями общей массой не менее 0,25 НПВ за вычетом массы бака. Далее следует последовательно заменять массу гирь равной массой воды в весовом баке (воду заливать до тех пор, пока индикация массы станет равной предыдущей). После каждого нагружения дополнительно нагрузить площадку гирями общей массой 0,2е; 0,4е и т.д. до изменения индикации. Измерения производить до достижения НПВ. Погрешность при каждой нагрузке определяется по формуле:

Е = 7 + 0,5е - AL - L (5)

где: I - начальное показание весов;

L - действительное значение массы гирь (воды в баке);

AZ - дополнительная нагрузка;

е - цена деления весоизмерительного устройства.

-

6.3.3.3 Определение размаха результатов измерений

Размах результатов измерений определить при нагрузках равных 0,5 НПВ и НПВ. Для этого установить нулевые показания весов, затем поочередно 5 раз помещать гири в центр съемной площадки, каждый раз фиксируя показания цифрового табло с нагрузкой и используя дополнительные гири массой по 0,1е для исключения погрешности округления цифровой индикации. При этом, если между взвешиваниями при отсутствии нагрузки на площадке не установились нулевые показания, то их следует установить нажатием клавиши обнуления на цифровом табло.

ле (2).

Вычислить показания весоизмерительного устройства перед округлением по форму

Вычислить размах результатов измерений (ДР) как наибольшую разность между максимальным и минимальным показаниями цифрового табло перед округлением:

(6)

max min

где: Pmax, Pmjn - наибольшее и наименьшее показания весов перед округлением.

Размах результатов измерений не должен превышать пределов допускаемых погрешностей, указанных в таблице 3.

6.3.3.4 Определение порога чувствительности весоизмерительного устройства

Порог чувствительности весов определяется при трех значениях нагрузки, включая НМПВ и НПВ.

На съемную площадку для гирь устанавливают одну из трех нагрузок плюс дополнительные гири общей массой, равной «d», (например, 10 гирь массой по 0,ld). На дисплее весов появится показание «I».

Далее дополнительные гири последовательно снимают по одной до тех пор, пока показания весов не уменьшатся на одно значение «d». Показания на цифровом табло будет «I-d».

Одну из дополнительных гирь массой, равной 0,ld снова устанавливают на платформу весов, при этом на цифровом табло снова установится показание «I».

Далее плавно нагружают весы по одной гире массой 0,1 d до тех пор, пока показание весов не изменится на одно значение дискретности «d» и станет равным («I+d»), при этом максимально допускаемая суммарная дополнительная нагрузка не должна превышать «1,4d».

Повторить определение порога чувствительности при каждой из двух других нагру

зок.

Порог чувствительности весов во всем диапазоне взвешивания не должен превышать значения равного «1,4d».

6.3.4 Определение характеристик перекидного устройства

Одновременно со срабатыванием перекидного устройства должен осуществляться запуск и остановка частотомера для определения времени срабатывания перекидного устройства. Время срабатывания перекидного устройства от начального положения до конечного по сигналам датчиков положения должно быть не более 0,5 с.

Определение погрешности перекидного устройства от разновременности срабатывания следует производить на максимальном расходе для каждого накопительного бака.

Провести не менее 10 измерений времени срабатывания перекидного устройства в положение «накопительный бак» и не менее 10 измерений в положение «сборный бак». Вычислить разновременность срабатывания перекидного устройства по формуле:

(7)

где: и т0, - время движения перекидного устройства при «прямом» и «обратном» ходе соответственно.

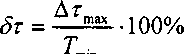

Погрешность времени срабатывания перекидного устройства вычисляется по фор

муле:

min

(8)

где: Armax - наибольшее значение от разновременности срабатывания перекидного устройства по результатам 10 измерений;

Гтш - наименьшее значение времени наполнения баков на максимальном расходе (Т=30 с).

Результат считается положительным, если погрешность времени срабатывания перекидного устройства не более ±0,01 %.

-

6.3.5 Определение погрешности измерительного модуля С-4

-

6.3.5.1 Определение погрешности измерительного модуля С-4 по каналам таймера

От имитатора или в цикле измерения «по кнопке» подавать сигналы начала и окончания измерения.

Параметры управляющего сигнала:

-

- управляющий сигнал - беспотенциальный типа «сухой контакт» или потенциальный с амплитудой (10,5±1,5) В, ток - 50 мА при логическом «0»;

-

- управляющий уровень (10,5±1,5) В от кнопки «Старт/Стоп» установки.

Измерение интервалов времени производится модулем С-4 и параллельно по показаниям частотомера. Измерения производятся при интервалах 30 и 600 с. Интервал времени 30с соответствует минимальному времени измерения установки, а интервал времени 600 с соответствует максимальному времени заполнения накопительных баков установки при минимальном значении расхода воды. В каждой точке производят по три измерения.

Погрешность измерения времени по каналу таймера для каждого измерения определяется по формуле:

х 100% (9)

тизм - интервал времени по показаниям модуля С-4, с;

тд - интервал времени по показаниям частотомера, с.

Модуль С-4 считается прошедшим поверку, если погрешность измерения времени не превышает ±0,01 %.

-

6.3.5.2 Определение погрешности модуля С-4 по каналам счета импульсов при ВЧ входном сигнале

Параметры входного сигнала:

-

- входной сигнал - беспотенциальный типа «сухой контакт» или потенциальный с амплитудой (10,5± 1,5) В, ток - 10 мА на канал при логическом «0»;

-

- частота следования импульсов (29±1,0) кГц; длительность импульса (10±1) мкс. Допускается использование генератора с программируемым числом выходных импульсов и возможностью генерации пакетов импульсов равномерно внутри времени реализации.

От иммитатора или в цикле измерения по кнопке «Старт/Стоп» подать сигналы начала/окончания измерения. Измерение количества входных импульсов производится параллельно по показаниям частотомера. Измерения производятся для времени реализации 30 и 600 с, в каждой точке проводят по три измерения.

Погрешность счета импульсов по каждому из 6 каналов таймера для каждого измерения определяется по формуле:

N - N

5 = -----д_ х j 00о/о (! 0)- число импульсов по показаниям модуля С-4, имп.;

Nd - число импульсов по показаниям частотомера, имп.

Модуль С-4 считается прошедшим поверку, если погрешность счета импульсов не превышает ±0,01 %.

-

6.3.5.3 Определение погрешности модуля С-4 по каналам счета импульсов при НЧ входном сигнале

Определение погрешности счета импульсов.

От имитатора или в цикле измерения подать сигналы начала/окончания измерения.

От генератора сигналов специальной формы подать сигнал с параметрами:

-

- входной сигнал - беспотенциальный типа «сухой контакт» или потенциальный с амплитудой (10,5±1,5) В, ток - 10 мА на канал при логическом «0»;

-

- частота следования импульсов - (0,1 ±0,01) Гц;

-

- длительность импульса - min (50±10) мс , max - импульсная последовательность скважностью 2.

Измерение количества входных импульсов производится параллельно по показаниям частотомера. При необходимости параметры входного импульса контролировать по осциллографу. Измерения производятся для времени реализации 30 с по три измерения.

От генератора специальной формы подать сигнал с параметрами:

-

- входной сигнал - беспотенциальный типа «сухой контакт» или потенциальный с амплитудой (10,5±1,5) В, ток - 10 мА на канал при логическом «0»;

-

- частота следования - (0,01±0,005) Гц;

-

- длительность импульса - (50±10) мс.

Измерение количества входных импульсов производится параллельно по показаниям частотомера. При необходимости параметры входного импульса контролировать по осциллографу. Измерения производятся для времени реализации 600 с.

Абсолютная погрешность AN каналов счета импульсов определяется по формуле:

&N = NU3M-Nd (И)

где: NU3M - число импульсов по показаниям модуля С-4, ед;

Nd - число импульсов по показаниям частотомера, ед.

Модуль С-4 считается прошедшим поверку, если абсолютная погрешность счета импульсов не превышает ± Оед.

-

6.3.5.4 Определение погрешности модуля С-4 при измерении входного сигнала по аналоговым измерительным каналам

Определение погрешности модуля С-4 при измерении входного сигнала по аналоговым измерительным каналам производится для значений 5, 25, 50, 75 и 95 % от диапазона измерений.

От калибратора тока установить значение входного тока. При подключении источника сигнала ко входам модуля С-4 использовать кабели/разъёмы подключения с соответствующей маркировкой. В режиме измерения «по кнопке» подать сигналы начала/окончания измерения. Время измерения не менее 20 с.

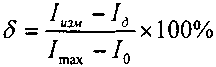

Рассчитать приведенную погрешность аналогового измерительного канала по фор

муле:

(12)

где: 1изм - измеренное в модуле С-4 значение входного токового сигнала, мА;

1д - значение входного токового сигнала, мА;

1тах - максимальное значение входного токового сигнала для данного диапазона измерения, мА;

/0 - минимальное значение входного токового сигнала для данного диапазона измерения, мА.

Модуль С-4 считается прошедшим поверку, если приведенная погрешность аналогового измерительного канала не превышает ±0,04 %.

-

6.3.5.5 Определение погрешности модуля С-4 при преобразования сопротивления в значения температуры

Определение погрешности модуля С-4 при преобразовании сопротивления в значения температуры производится при подключении магазина сопротивлений вместо термопреобразователя сопротивления PtlOO. Установите на магазине сопротивлений значения сопротивлений соответствующие значениям температуры 10, 20, 30, 40, 50, 60, 70 °C. Зафиксировать значения температуры на экране компьютера.

Модуль С-4 считается прошедшим поверку, если абсолютная погрешность преобразования не превышает ±0,1 °C.

-

6.3.6 Определение стабильности поддержания температуры воды в измерительном участке установки

Определение стабильности поддержания температуры в измерительном участке установки проводится при температурах воды 30±5 °C и 70±5 °C.

Установить температуру воды в установке ЗО±5 °C в соответствии с инструкцией по эксплуатации установки. Задать с помощью регулировочных клапанов расход 2 м3/ч на время пока температуры воды на входе и выходе измерительного участка не уравняются. Задать минимальный расход и фиксировать значения температуры воды на входе и выходе измерительного участка через каждые 5 мин в течение 30 мин. Задать максимальный расход на установке и фиксировать значения температуры на входе и выходе измерительного участка через каждые 10 секунд в течение 1 минуты.

Затем установить температуру воды в установке 70±5 °C в соответствии с инструкцией по эксплуатации установки. Задать с помощью регулировочных клапанов расход 2 м3/ч на время пока температуры воды на входе и выходе измерительного участка не уравняются. Задать минимальный расход и фиксировать значения температуры воды на входе и выходе измерительного участка через каждые 5 мин в течение 30 мин. Задать максимальный расход на установке и фиксировать значения температуры на входе и выходе измерительного участка через каждые 10 секунд в течение 1 минуты.

Установка считается прошедшей поверку, если средняя температура воды изменяется не более чем на 5 °C.

-

6.3.7 Определение погрешности установки при использовании весоизмерительных устройств

-

6.3.7.1 Определение погрешности измерения массового расхода и массы жидкости в диапазоне температур от 10 до 30 °C, при использовании весоизмерительных устройств, вычисляется по формуле:

su =1,17^+5“+^, (13)

где: 8в - относительная погрешность весового устройства;

8Т - относительная погрешность перекидного устройства;

8С- относительная погрешность каналов таймера модуля С-4.

Установка считается выдержавшей испытание, если погрешность измерения массового расхода и массы жидкости в диапазоне температур от 10 до 30 °C не более ±0,05 %.

-

6.3.7.2 Определение погрешности измерения объёмного расхода и объема жидкости в диапазоне температур от 10 до 30 °C, при весовом методе измерения, вычисляется по формуле:

8V = 1,^82в+82 +82 +82, (14)

где: 8В - относительная погрешность весового устройства;

8 р - относительная погрешность определения плотности воды (определяется погрешностью лабораторного средства измерения плотности жидкости в диапазоне температур от 10 до 30 °C);

8Т - относительная погрешность перекидного устройства;

8С- относительная погрешность каналов таймера модуля С-4.

Установка считается выдержавшей испытание, если погрешность измерения объемного расхода и объема жидкости в диапазоне температур от 10 до 30 °C не более ±0,065 % .

-

6.3.7.3 Определение погрешности измерения массового расхода и массы жидкости в диапазоне температур от 30 до 70 °C, при использовании весоизмерительных устройств, вычисляется по формуле:

Su (15)

где: 8в - относительная погрешность весового устройства;

8Т - относительная погрешность перекидного устройства;

8С- относительная погрешность каналов таймера модуля С-4.

Ки - коэффициент, обусловленный испарением жидкости за время измерения (Ки = 0,0025).

Установка считается выдержавшей испытание, если погрешность измерения массового расхода и массы жидкости в диапазоне температур от 30 до 70 °C не более ±0,1 %.

-

6.3.7.4 Определение погрешности измерения объёмного расхода и объема жидкости в диапазоне температур от 30 до 70 °C, при весовом методе измерения, вычисляется по формуле:

sv = 1,1^+^+г,2+^+7<и, (16)

где: 8в - относительная погрешность весового устройства;

8 р -относительная погрешность определения плотности воды (определяется погрешностью лабораторного средства измерения плотности жидкости в диапазоне температур от 30 до 70 °C);

8Т - относительная погрешность перекидного устройства;

^-относительная погрешность каналов таймера модуля С-4.

Ки - коэффициент, обусловленный испарением жидкости за время измерения (Ки= 0,0025).

Установка считается выдержавшей испытание, если погрешность измерения объемного расхода и объема жидкости в диапазоне температур от 30 до 70 °C не более ±0,15 % .

Для обеспечения заданной точности измерения объема масса наливаемой дозы на весы должна быть не менее:

-

- для весов с НПВ до 6000кг 3000 кг;

-

- для весов с НПВ до 600кг 300 кг;

-

- для весов с НПВ до 60кг 30 кг.

-

6.3.8 Определение относительной погрешности установки при измерении объема жидкости при использовании эталонных расходомеров

Определение относительной погрешности установки при измерении объема жидкости при использовании эталонных расходомеров производится весовым методом.

Подготовить установку в режим поверки расходомеров в соответствии с руководством по эксплуатации. Для каждого расходомера на установке задать не менее 5 значений расходов, равномерно распределенных по диапазону, включая минимальный и максимальный расходы. На каждом расходе выполнить не менее двух измерений. Наливаемая масса воды должна быть не менее 3000 кг для весов с НПВ 6000 кг, не менее 300 кг для весов с НПВ 600 кг и не менее 30 кг для весов с НПВ 60 кг.

При проведении измерений на каждом расходе фиксируют:

-

- показания весоизмерительного устройства М, кг;

-

- температуру жидкости в измерительном участке t, °C;

-

- давление жидкости в измерительном участке Р}, МПа;

-

- количество импульсов поступающих с соответствующего расходомера N (по показаниям частотомера, подключенного к импульсному выходу расходомера или по показаниям дисплея установки).

Показания объема жидкости по расходомеру рассчитываются по формуле:

N.

V .=— (17)

P‘J ЪГ \1 /

где: Кт - коэффициент расходомера (имп/дм3), берется из эксплуатационной документации на установку;

У - количество импульсов с расходомера на i -м расходе и j - м измерении.

Объем жидкости, поступившей в весовой бак, рассчитывается по формуле:

М,

VtJ=Kv*-± (18)

Р

где: Kv - коэффициент коррекции для учета воздействия выталкивающей силы атмосферы, на данную массу жидкости, который равен 1,00106;

р - плотность жидкости, определенная лабораторным способом в зависимости от температуры и давления.

Погрешность установки при измерении объема воды расходомером на каждом расходе определяется по формуле:

V - V

1^= —---— х100% (19)

Vpij

Результат считается положительным, если погрешность установки при использовании эталонных расходомеров при измерения объема жидкости находится в пределах ±0,2 %.

-

6.3.9 Определение относительной погрешности установки при измерении объемного расхода жидкости при использовании эталонных расходомеров

Определение относительной погрешности установки при измерении объема жидкости при использовании эталонных расходомеров

Допускается выполнение измерений по данному пункту проводить одновременно с выполнением п.п. 6.3.8

Определение погрешности установки при измерении объемного расхода воды эталонными расходомерами производится весовым методом с фиксацией времени измерения.

Подготовить установку в режим поверки расходомеров в соответствии с инструкцией по эксплуатации. Для каждого расходомера на установке необходимо задать не менее 5 расходов, равномерно распределенных в диапазоне расходов, причем на каждом расходе выполнить не менее двух измерений. Наливаемая масса воды должна быть не менее 3000 кг для весов с НПВ 6000 кг, не менее 300 кг для весов с НПВ 600 кг и не менее 30 кг для весов с НПВ 60 кг.

При проведении измерений на каждом расходе фиксируют:

-

- показания весоизмерительного устройства М, кг;

-

- температуру жидкости в измерительном участке t, °C;

-

- давление жидкости в измерительном участке Р}, МПа;

-

- количество импульсов поступающих с соответствующего электромагнитного расходомера N (по показаниям частотомера, подключенного к импульсному выходу расходомера или по показаниям дисплея установки).

-

- время измерения Т по показаниям установки, с помощью которого фиксируют время заполнения весового бака (интервал времени срабатывания перекидного устройства).

Расход жидкости по расходомеру рассчитывается по формуле:

N.

Q =--—

^PV KmxTtl

т у

где: Кт - коэффициент расходомера (имп/дм3), берется из эксплуатационной документации на установку;

Nу - количество импульсов с расходомера на i - м расходе и j - м измерении;

- время измерения, с;

Qpij ~ “ Ь1й расход при j -ом измерении.

Расход жидкости по показаниям весоизмерительного устройства определяется по формуле:

Л/,

(21)

Погрешность установки при измерении расхода воды расходомерами на каждом расходе определяется по формуле (без учета стабильности расхода):

A g/, х100% (22)

Q 'z.pij

Результат считается положительным, если погрешность установки при использовании эталонных расходомеров при измерения объема расхода жидкости находится в пределах ±0,2 %.

-

6.3.10 Определение нестабильности воспроизведения расхода во время измерения производится с помощью расходомеров, входящих в состав установки

Задать не менее трех расходов из диапазона измерений каждого расходомера и на каждом расходе через равные промежутки времени (не менее 30с) фиксировать значения расхода по показаниям расходомера. Зафиксировать не менее 11 измерений.

По полученным данным определить среднеквадратическое отклонение для каждой точки диапазона расходов по формуле

IX(g--gc)2

V (и-1)

(23)

где: Qt - показания эталонного расходомера-счетчика при i-м наблюдении;

Qc - среднее арифметическое для п наблюдений;

п - количество наблюдений.

На каждом из расходов вычисляется относительное среднеквадратическое отклонение по формуле:

х100%,

(24)

Установка считается выдержавшей испытание, если на каждом расходе выполняется условие < 0,5%.

-

6.3.11 Проверка номера версии и контрольной суммы метрологически значимой части программного обеспечения

Проверкой номера версии и контрольной суммы метрологически значимой части программного обеспечения установки является файл StepWinMetr.dll.

Подготовка к проведению подтверждения соответствия:

-

- запустить программное обеспечение установки.

Определение идентификационных данных программного обеспечения:

-

- выбрать в основном меню программы установки поверочной пункт «Справка»;

-

- активизировать данный пункт меню;

- в выпавшем подменю выбрать пункт «О программе» и активизировать его.

На мониторе ПК должны отобразиться идентификационные данные программного обеспечения. Контрольную сумму файла библиотеки StepWinMetr.dll дополнительно рассчитывают по алгоритму MD5 при помощи freeware-утилиты Total Commander.

Результат подтверждения соответствия программного обеспечения считается положительным, если полученные идентификационные данные программного обеспечения установки (идентификационное наименование программного обеспечения, номер версии (идентификационный номер программного обеспечения) соответствуют идентификационным данным, указанным в разделе «Программное обеспечение» описания типа на установку поверочную STEP-VMT-250/630-70.

-

6.3.12 Передача единиц массового и объемного расходов (массы и объема) жидкости при помощи эталона сравнения

В соответствии с государственными поверочными схемами ГОСТ 8.142-2013 и ГОСТ 8.374-2013 после определения метрологических характеристик данной установки при измерении единиц массового и объемного расходов (массы и объема) жидкости поэлементным способом, необходимо осуществить процедуру передачи единиц массового и объемного расходов (массы и объема) жидкости от вышестоящего эталона с помощью эталона сравнения.

Передача единиц массового и объемного расходов (массы и объема) жидкости при помощи эталона сравнения проводится с целью подтверждения и определения заявленных метрологических характеристик установки, прослеживаемости к Государственному первичному эталону и определения разряда эталона в соответствии с государственной поверочной схемы по ГОСТ 8.142-2013 и ГОСТ 8.374-2013.

Для каждого весоизмерительного устройства, в зависимости от его диапазона расходов, выбираются следующие контрольные точки расходов: QHaHM, 0,5QHaH6, Qh3h6-

-

6.3.12.1 Определение коэффициентов преобразования РЭС на установке

После транспортировки эталона сравнения (далее ЭС) к месту расположения поверяемой установки, устанавливают поочередно расходомеры эталона сравнения (далее РЭС) в измерительный стол поверяемой установки. Проводят электрические соединения, запускают ПО согласно инструкции по эксплуатации на блок измерительный эталона сравнения (далее БИЭС).

После монтажа РЭС, перед началом измерений, необходимо провести процедуру установки нуля «Zero» РЭС согласно эксплуатационной документации.

Исходя из выбранных точек расхода, поочередно устанавливают расходы с допуском ± 2 % от номинального значения.

При определении характеристик установки по массе и массовому расходу на каждой точке расхода соответствующего РЭС проводят по 7 измерений и после каждого измерения заносят в ПО ЭС следующие данные:

NKyij - количество импульсов с ЭРС, измеренные поверяемой установкой, имп;

М Kyjj - масса жидкости по показаниям поверяемой установки, кг;

Ttfyy - время, измеренное поверяемой установкой, с;

ТЖКУ1] - температура рабочей жидкости, измеренная поверяемой установкой, °C.

При определении характеристик установки по объему и объемному расходу на каждой точке расхода соответствующего РЭС проводят по 7 измерений и после каждого измерения заносят в ПО ЭС следующие данные:

NKyjj ~ количество импульсов с ЭРС, измеренные поверяемой установкой, имп;

^у, - объем жидкости по показаниям поверяемой установки, дм3;

Тд-уу - время, измеренное поверяемой установкой, с;

|

TXKyij- температура рабочей жидкости, измеренная поверяемой установкой, °C; Ркуу ~ плотность жидкости, измеренная поверяемой установкой, кг/м3; рэс - плотность жидкости, измеренная плотномером из состава ЭС, кг/м3. 6.3.12.2 Обработка результатов измерений Обработка результатов измерений при измерении установки массы и массового рас- | |

|

хода |

Определение погрешности измерения массы протекающей жидкости Определение погрешности измерения массы протекающей жидкости поверяемой ус- |

тановки сводится к оценки коэффициентов преобразования РЭС.

Коэффициенты преобразования РЭС на поверяемой установке, имп/кг определяют-

|

ся: |

NKy. К™=М' (25) 1V1 КУ< |

Погрешность между коэффициентами преобразования РЭС определенными на поверяемой установке {Кку ) и эталоном от которого передается единица массового расхода (масса) жидкости (Кэс. ) для каждой точки расхода, % определяется:

^■КУ1

Кэс,

•100

(26)

Погрешность поверяемой установки, при измерении массы протекающей жидкости, принимается равной максимальной из средних арифметических погрешностей полученных в точках расхода^.

Допускается погрешность поверяемой установки, при измерении массы жидкости, оценить сличением масс измеренной жидкости, полученной через коэффициенты преобразования (Кку ,КЭС ).

Определение погрешности измерения массового расхода жидкости:

Массовый расход жидкости, измеренный поверяемой установкой, т/ч, вычисляется

|

по формуле: |

ту |

|

где |

MKyjj - масса жидкости по показаниям поверяемой установки, кг; - время, измеренное поверяемой установкой, с; |

Массовый расход жидкости, измеренный РЭС, т/ч вычисляется по формуле:

—^•3,6

T3Cij

(28)

где А/эс..

ГЭСу

, z ^3Cij

MXlJ = =г~

A за

- масса жидкости по показаниям РЭС, кг;

(29)

- время, измеренное блоком измерительным эталона сравнения (БИЭС), с

Погрешность измерения массового расхода жидкости в точке расхода, %, определяется:

= Q^ 8эс. 100(30)

Погрешность поверяемой установки при измерении массового расхода жидкости принимается равной максимальной из средних арифметических погрешностей 8Qm полученных в точках расхода.

Обработка результатов измерений единицы объемного расхода и объема протекающей жидкости

Оценка измерения объема протекающей жидкости

Погрешность измерения объема протекающей жидкости, % в точке расхода определяется:

(29);

где

V *эс.

у

V -V

' КУ кэс

—J------^-100

у

г ЭС

J

Мэсу

РэСу

(31)

(32)

7ЭС - объем жидкости измеренный ЭС, дм3;

^эсу - масса жидкости по показаниям РЭС, кг, определяется по формуле

Погрешность поверяемой установки при измерении объема протекающей жидкости принимается равной максимальной из средних арифметических погрешностей § полученных в точках расхода. '

Определение погрешности измерения объемного расхода жидкости

Объемный расход жидкости измеренный поверяемой установкой, м3/ч, вычисляют по формуле:

(33)

с

у т

Объемный расход жидкости, измеренный РЭС, м3/ч вычисляют по формуле:

V

/'л _ 3Cij q д

Q3CV ~ ' 3,6

y‘J Т

ЭСУ (34)

где у - объем жидкости, измеренный ЭС, дм3, определяется по формуле (32).

Погрешность измерения объемного расхода жидкости, % в точке расхода определяется:

Qi<yv Qxv

(35)

8п =--------^-100

Q> Q3Cvi

Погрешность поверяемой установки при измерении объемного расхода жидкости принимается равной максимальной из средних арифметических погрешностей 8Q полученных в точках расхода.

Результаты поверки считаются удовлетворительными, если:

- погрешность измерения массового расхода и массы жидкости в диапазоне температур от 10 до 30 °C не более ±0,05 %;

- погрешность измерения объемного расхода и объема жидкости в диапазоне температур от 10 до 30 °C не более ±0,065 %.

7. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

7.1 Результаты поверки, измерений и вычислений вносят в протокол поверки установки произвольной формы.

-

7.2 При положительных результатах поверки установки оформляют свидетельство о поверке в соответствии с формой, утвержденной приказом Минпромторга России № 1815 от 02.07.2015, к которому прилагают протокол поверки.

-

7.3 При отрицательных результатах поверки установку к применению не допускают, свидетельство аннулируют и выдают извещение о непригодности с указанием причин в соответствии с процедурой, утвержденной приказом Минпромторга России № 1815 от 02.07.2015.