Методика поверки «Системы контроля параметров активного магнитного подвеса SKF/S2M модели E300V2» (Код не указан!)

СОГЛАСОВАНО

УТВЕРЖДАЮ

Директор продаж и проектов Главный метролог

СКФ Магнитные системы в России и СНГ ФБУ «Нижегородский ЦСМ»

4 д. г. Каштанов

П. А. Горбачев

Системы контроля параметров активного магнитного подвеса SKF/S2M модели E300V2

МЕТОДИКА ПОВЕРКИ

4 &5I07-1&г. Москва

2016 г.

Настоящая методика распространяется на Системы контроля параметров активного магнитного подвеса SKF/S2M модели E300V2 (далее - системы), предназначенные для измерений текущих значений параметров работы компрессоров, нагнетателей, генераторов, электродвигателей, турбодетандеров (далее - машин вращения): частоты вращения ротора; линейного смещения и амплитуды виброперемещения ротора машины вращения в радиальных и осевом направлениях; температуры электромагнитов системы магнитного подвеса (СМП) ротора машины вращения.

Методика поверки устанавливает методы и средства первичной и периодической поверки измерительных каналов систем.

Поверка отдельных измерительных каналов из состава систем, или поверка на ограниченном числе поддиапазонов измерений, допускается на основании письменного заявления владельца системы.

Измерительные каналы систем, не применяемые в сфере государственного регулирования обеспечения единства измерений, могут в добровольном порядке подвергаться калибровке, в соответствии с настоящей методикой.

Интервал между поверками - 3 года.

1. ОПЕРАЦИИ ПОВЕРКИ

-

1.1 При проведении поверки должны быть выполнены следующие операции:

№ п/п

Наименование операций

Номер пункта методики

1

Внешний осмотр

7.1

2

Опробование измерительных каналов (ИК) системы.

7.2

3

Проверка идентификационных параметров программного обеспечения (ПО)

7.3

4

Определение диапазонов измерений каналов линейного смещения и амплитуды виброперемещения ротора

7.4

5

Определение приведенной погрешности измерительных каналов линейного смещения ротора

7.5

6

Определение относительной погрешности коэффициентов преобразования измерительных каналов линейного смещения и амплитуды виброперемещения ротора

7.6

7

Определение приведенной погрешности электрической части измерительных каналов амплитуды виброперемещения ротора

7.7

8

Определение приведенной погрешности измерительных каналов частоты вращения ротора.

7.8

9

Определение абсолютной погрешности каналов измерения температуры

7.9

10

Оформление результатов поверки

8

2. СРЕДСТВА ПОВЕРКИ

2.1 Применяемые для поверки средства измерений приведены ниже в таблице.

|

№ п/п |

Наименование, характеристики |

|

1 |

Гигрометр психометрический ВИТ-2, диапазон измерения от 0 до 50 °C, погрешность измерения температуры ± 1 °C, погрешность измерения относительной влажности ± 5 % |

|

2 |

Барометр-анероид контрольный М-67, диапазон измерения от 600 до 800 мм рт. ст., погрешность ± 0,8 мм рт. ст. |

|

3 |

Термометр, диапазон измерения от минус 40 до плюс 50 °C, погрешность ± 1 °C |

|

4 |

Осциллограф цифровой Tektronix TPS 2024, диапазон от 0 до 10 В, до 1 МГц, погрешность ±3,0 % |

|

5 |

Генератор сигналов специальной формы АНР-1011, диапазон частот выходного сигнала: 40 мкГц - 10 МГц (синус), амплитуда выходного сигнала: 2 мВ пик - 20 В пик, погрешность установки: частоты ± (2x10-5 х FycT ± 1 е.м.р.), амплитуды ± (1% + 2мВ). См. примечание 2 |

|

6 |

Индикатор многооборотный 1МИГ, диапазон от 0 до 1 мм, погрешность ± 2,5 мкм. См. примечание 3 |

|

7 |

Мультиметр цифровой АРРА-305, предел измерения переменного напряжения 400 В (40-100 Гц); погрешность ± (0,007 X ± 0,05), где X - измеренное значение переменного напряжения, В |

|

9 |

Калибратор-измеритель унифицированных сигналов ИКСУ 2000. Измерение постоянного тока: диапазон от 0 до 25 мА, погрешность ± 0,003мА, воспроизведение постоянного тока: диапазон от 0 до 25 мА, погрешность ± 0,003 мА |

|

10 |

Фототахометр электронный Testo-465, диапазон от 20 до 99999 об/мин, погрешность ± 0,05 % |

|

Примечание 1 - Допускается применение других основных и вспомогательных средств поверки с метрологическими характеристиками, соответствующими вышеприведенным параметрам. Примечание 2 - Для коммутации средств измерений, имеющих кабели с байонетными разъемами, с входными разъемами системы, следует применять Коммуникационный комплект E300V2 TOOLKIT No.ELKITT-0043 из состава ЗИП (Запчасти и принадлежности) системы. Примечание 3 - Для установки индикатора многооборотного 1МИГ либо измерительной головки следует применять штатив магнитный для измерительных головок ШМ-Ш либо аналогичный. | |

-

3. ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ

-

3.1 К проведению поверки допускаются лица, имеющие опыт работы со средствами измерений электрических величин, изучившие Руководство по эксплуатации системы и данную методику поверки, обученные в соответствии с ССБТ по ГОСТ 12.0.004-90 и имеющие квалификационную группу не ниже 3, согласно "Правилам технической эксплуатации электроустановок потребителей".

-

-

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

-

4.1 Требования безопасности должны соответствовать рекомендациям, изложенным в эксплуатационной документации на поверяемые средства измерений. Должны соблюдаться "Правила технической эксплуатации электроустановок потребителей", утвержденные Минэнерго России.

-

-

5. УСЛОВИЯ ПОВЕРКИ

-

5.1 Поверка производится в следующих условиях:

-

-

- температура окружающего воздуха: от 18 до 26 °C;

-

- относительная влажность воздуха: от 30 до 80 %;

-

- атмосферное давление: от 84 до 106,7 кПа;

-

- отсутствие вибрации, тряски и ударов, электромагнитных полей, влияющих на работу компонентов системы.

-

6. ПОДГОТОВКА К ПОВЕРКЕ

-

6.1 Для проведения поверки представляют следующую документацию: эксплуатационная документация на систему - Руководство по эксплуатации и

-

Паспорт на систему;

-

- описание типа системы;

свидетельство о предыдущей поверке системы (при периодической и внеочередной поверке).

-

6.2 Перед проведением поверки выполняют следующие подготовительные работы:

-

- проводят организационно-технические мероприятия по доступу поверителей и персонала энергообъектов к местам установки компонентов системы; по размещению средств поверки, отключению в необходимых случаях компонентов системы от штатной схемы;

проводят организационно-технические мероприятия по обеспечению безопасности поверочных работ в соответствии с действующими правилами и руководствами по эксплуатации применяемого оборудования;

-

- средства поверки выдерживают в условиях и в течение времени, установленных в руководствах по эксплуатации на средства поверки;

-

- все средства измерений, которые подлежат заземлению, должны быть надежно заземлены, подсоединение зажимов защитного заземления к контуру заземления должно производиться ранее других соединений, а отсоединение - после всех отсоединений;

-

- средства измерений должны быть установлены в рабочее положение на жестком основании, исключающем передачу механических воздействий со стороны работающих агрегатов, с соблюдением указаний эксплуатационной документации.

-

6.3 Включение питания шкафа управления, подготовка к измерениям.

-

6.3.1 Закрепить магнитный штатив на нижней части защитного кожуха магнитного подвеса. Установить индикатор многооборотный (далее - измерительную головку) на штативе таким образом, чтобы он измерял перемещение ротора в выбранном направлении.

-

При установке измерительной головки следует учитывать, что контролируемые оси магнитного подвеса (далее - МП) находятся под углом 90° относительно друг друга и сдвигом на 45° относительно осей X (горизонтальная), Y (вертикальная). Метки, нанесенные изготовителем на поверхность корпуса МП служат для установки измерительной головки при проведении измерений.

-

6.3.2 Провести операции по подготовке подачи электропитания на шкаф управления E300V2 в соответствии с разделом 9 Руководства по эксплуатации на систему.

-

6.3.3 Подать питание переведя вводной выключатель Q1 в положение ON. Ротор должен перейти в режим левитации.

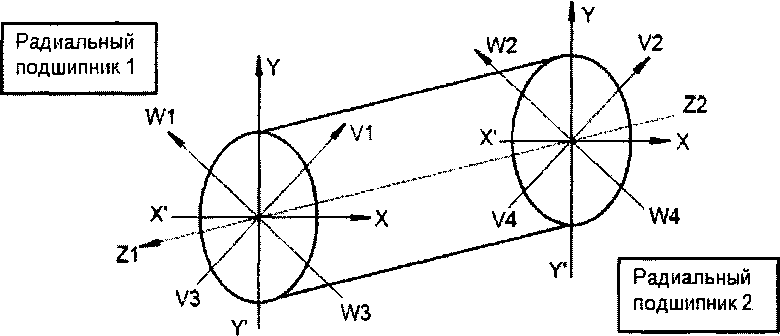

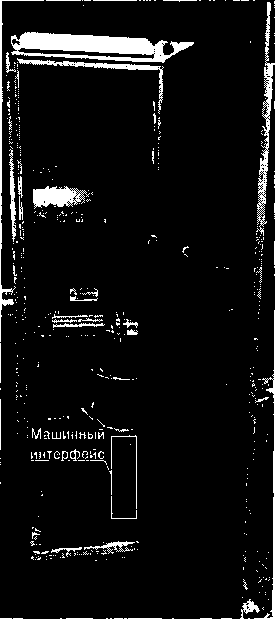

В режиме левитации и при отсутствии воздействия генератора сигналов на плату детектирования, ротор стремится к нулевой отметке осей X,Y,Z. В общем случае система имеет два радиальных МП, оси Vl-3 (R1V), V2-4 (R2V) и Wl-3 (R1W), W2-4 (R2W) и один осевой, ось Z1-2 (рисунок 1).

Рисунок 1 - ориентация ротора в системе АМП

Положение ротора по каждой оси контролируется индуктивными датчиками положения, соединенными мостовой схемой с вторичными обмотками питающего трансформатора. Магнитная индукция катушек датчиков обратно пропорциональна воздушному зазору между ними и ротором с оболочкой, выполненной из ферромагнитного материала, выходной сигнал измерительной схемы (моста) определяет положение ротора.

Коэффициент преобразования (чувствительность) измерительного канала представляет собой отношение амплитуды сигнала (мВ) к соответствующему линейному смещению, либо виброперемещению ротора (мкм).

-

7. ПРОВЕДЕНИЕ ПОВЕРКИ

-

7.1 Внешний осмотр

-

7.1.1 Проверяют целостность корпусов и отсутствие видимых повреждений компонентов системы, датчиков, наличие заводских пломб и клейм.

-

7.1.2 Проверяют размещение измерительных компонентов, правильность схем подключения к электрической части ИК, правильность прокладки линий по проектной документации на систему.

-

7.1.3 Проверяют отсутствие следов коррозии и нагрева в местах подключения проводных линий питания и передачи данных.

-

7.1.4 Проверяют защиту от несанкционированного доступа к измерительной информации: все защитные крышки в точках присоединения компонентов измерительных каналов, где возможен несанкционированный доступ к измерительной информации, должны быть опломбированы, дверцы шкафа системы должны быть закрыты на внутренний замок и опломбированы.

-

7.1.5 Результаты внешнего осмотра считают успешным, если корпуса компонентов системы целы, показания находятся в диапазоне, установленном в РЭ, отсутствуют сообщения об ошибках при обмене информацией, защитные крышки опломбированы, дверцы шкафа системы закрыты на внутренний замок и опломбированы.

-

-

7.2 Опробование измерительных каналов (ИК) системы.

-

7.2.1 Проверяют работоспособность ИК, убеждаясь что измеренные параметры отличны от нуля и отсутствуют «аварийные сообщения» об отказе на дисплее системы.

-

-

122 Опробование считают успешным, если корпуса компонентов системы целы, показания находятся в диапазоне, установленном в РЭ, отсутствуют сообщения об ошибках при обмене информацией.

-

7.3 Проверка идентификационных параметров программного обеспечения (ПО),

-

7.3.1 Для проверки идентификационных параметров ПО, после включения шкафа, на экране системы следует открыть вкладку «Конфигурация» и произвести сравнение Идентификационных данных (признаков) в полях экранной формы с данными указанными в описании типа на систему.

-

7.3.2 Проверку ПО считают успешной, если идентификационные параметры ПО соответствуют описанию типа.

-

-

7.4 Определение диапазонов измерений каналов линейного смещения и амплитуды виброперемещения ротора.

-

7.4.1 Определение диапазона измерения смещения ротора, по радиальным направлениям.

-

7.4.1.1 Снять питание переведя вводной выключатель Q1 в положение OFF. Ротор должен опуститься на страховочные подшипники.

-

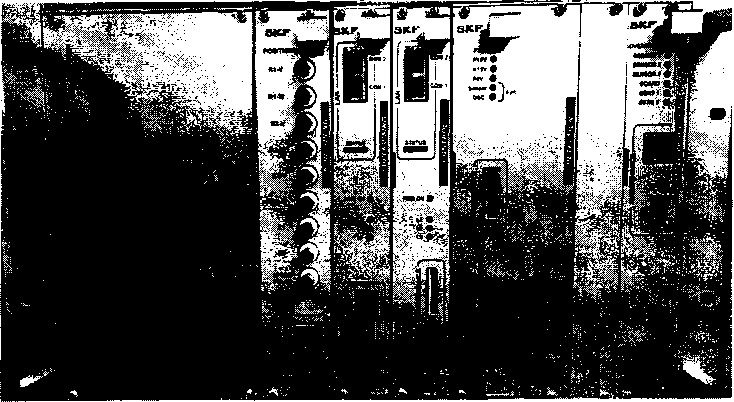

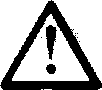

7.4.1.2 Коммутации при измерениях, следует производить с помощью байонетных разъёмов на коммутационной коробке (КК) (поставляется в составе Запчастей и принадлежностей - E300V2 TOOLKIT No.ELKITT-0043), подсоединенной к «ПЛАТЕ КОНТУРА УПРАВЛЕНИЯ» («CONTROL», рисунок 2).

-

-

Обозначения на коммутационной коробке (R - радиальное направление, Z -осевое направление):

-1- EXC R1V ЕХС1 - задание R1V;

-2- EXC R1W ЕХС2 - задание R1W;

-3- EXC R2V OUT2 - задание R2V;

-4- EXC R2W OUT1 - задание R2W;

-5- EXCZl -15V - задание Z1;

-6- EXC_Z2 +15V - задание Z2;

-7- R1 UNBALANCE-NORMAL - Переключатель задания R1

-8- R2 UNBALANCE-NORMAL - Переключатель задания R2

Рисунок 2 - Платы управления. На рисунке обозначены:

1 _ BNC - “MONITORING”; 2 - ПЛАТА КОНТУРА УПРАВЛЕНИЯ - “CONTROL”

-

7.4.1.3 Подать питание переведя вводной выключатель Q1 в положение ON. Ротор должен перейти в режим левитации.

-

7.4.1.4 С помощью юстировочного винта измерительной головки установить ее стрелку таким образом, чтобы она находилась в середине шкалы измерительной головки.

-

7.4.1.5 Подключить канал 1 осциллографа к разъему «R1V» розетки BNC расположенной на плате BNC (MONITORING, рисунок 2) в ШУ (шкафу управления) для измерения сигнала смещения ротора.

-

7.4.1.6 Установить положение обоих переключателей на КК в позицию “NORMAL”.

-

7.4.1.7 Подключить выход с генератора сигналов к КК в разъемы EXC-R1V и EXC-R2V. Таким образом, перемещение ротора будет производится в плоскости осей VI-V3, V2-V4.

Настроить генератор на нулевую амплитуду выходного сигнала и выставить частоту 0,3 Гц. При увеличении амплитуды сигнала управления появятся колебания ротора с частотой равной частоте задающего сигнала генератора.

-

7.4.1.8 Постоянно контролируя показания осциллографа плавно увеличивать амплитуду колебаний генератора синусоидальных сигналов. Как только ротор начнет задевать за страховочный подшипник, вершины синусоиды на осциллограмме начнут срезаться. Следует установить максимально возможную неискаженную амплитуду колебаний. Затем зафиксировать максимальные показания измерительной головки в крайних положениях Svi3- Измерить величину амплитуды сигнала Vvi3 осциллографом и зафиксировать цифровые показания смещения Сув на экране шкафа управления «MBSCREEN», записать их в протокол.

-

7.4.1.9 Максимальная неискаженная амплитуда сигнала будет соответствовать максимально возможному перемещению ротора от среднего положения до ограничительного (страховочного) подшипника.

Измеренные величины смещения Cvi3 в крайних положениях будут соответствовать границам диапазона измерения по поверяемому каналу.

-

7.4.1.10 Повторить операции п.п. 7.4.1.4-7.4.1.9 для осей W13, V24, W24.

-

7.4.1.11 Результаты проверки диапазонов измерения перемещений ротора по радиальным направлениям считают удовлетворительными, если они соответствуют величине «радиальный воздушный зазор в страховочном подшипнике», указанной в паспорте на поверяемую систему.

Внимание! Проверки следует производить исключительно в пределах зазоров, указанных а паспорте на систему, во избежание чрезмерного аварийного смещения ротора

-

7.4.2 Определение диапазона измерения перемещений ротора в осевом направлении.

-

7.4.2.1 С помощью юстировочного винта измерительной головки установить ее стрелку, таким образом, чтобы она находилась в середине шкалы измерительной головки.

-

7.4.2.2 Подключить канал 1 осциллографа к разъему «Z1» розетки BNC расположенной на плате BNC (MONITORING, рисунок 2) в ШУ (шкафу управления) для измерения сигнала смещения ротора.

-

7.4.2.3 Подключить выход с генератора сигналов к КК в разъем EXC_Z1.

-

7.4.2.4 Постоянно контролируя показания осциллографа плавно увеличивать амплитуду колебаний генератора синусоидальных сигналов. Как только ротор начнет задевать за страховочный подшипник вершины синусоиды на осциллограмме начнут срезаться.

-

Следует установить максимально возможную неискаженную амплитуду колебаний. Затем зафиксировать максимальные показания измерительной головки в крайних положениях Szi2. Измерить величину амплитуды сигнала Vzi2 осциллографом и зафиксировать цифровые показания смещения Czi2 на экране шкафа управления, записать их в протокол.

-

7.4.2.4 Максимальная неискаженная амплитуда сигнала будет соответствовать максимально возможному перемещению ротора от среднего положения до ограничительного подшипника.

Измеренные величины смещения Cz^ в крайних положениях будут соответствовать границам диапазона измерения по поверяемому каналу.

-

7.4.2.5 Результаты проверки диапазона измерения перемещений ротора в осевом направлении считают удовлетворительными, если они соответствуют величине «осевой воздушный зазор в страховочном подшипнике», указанной в паспорте на поверяемую систему.

Внимание! Проверки следует производить исключительно в пределах зазоров, указанных а паспорте на систему, во избежание чрезмерного аварийного смещения ротора

-

7.5 Определение приведенной погрешности измерительных каналов линейного смещения ротора.

-

7.5.1 Для определения погрешности по радиальным направлениям: подключить канал 1 осциллографа к разъему «R1V», канал 2 осциллографа к разъему «R2V» розеток BNC расположенных на плате BNC (MONITORING, рисунок 2) в ШУ для измерения сигналов смещения ротора.

-

7.5.2 Установить положение обоих переключателей на КК в позицию “NORMAL”.

-

7.5.3 Подключить выход с генератора сигналов к КК в разъемы EXC-R1V и ЕХС-R2V. Таким образом, перемещение ротора будет производится в плоскости осей V1-V3, V2-V4.

-

7.5.4 Последовательно задать следующие амплитуды колебаний генератора синусоидальных сигналов: 0,05 Umax, 0,25 Umax, 0,5 Umax, 0,75 Umax, 0,95 Umax (Umax максимальная амплитуда сигнала Vvn) и записать соответствующие им показания измерительной головки Svi3, цифровые показания смещения Cvi3 с экрана шкафа управления и показания амплитуды сигнала обратной связи датчика положения на осциллографе Fvi3- Данные измерений свести в протокол. Отключить генератор сигнала.

-

7.5.5 Провести операции, описанные в пп. 7.5.1 - 7.5.4 для осей Wl-З и W2-4. Для этого в качестве каналов задания для смещения ротора использовать разъемы EXC R1W и EXC R2W на КК. Полученные результаты занести в протокол.

-

7.5.6 Абсолютную погрешность измерительных каналов линейного смещения ротора вычисляют по формуле:

-

Avi3 = Cvi3 - Svi3, (ось Vl-3), (1)

где

Cvi3 - значение смещения измеренное системой, мкм;

Svi3 - значение смещения измеренное с помощью измерительной головки, мкм.

Указанным образом вычисляют погрешность измерения смещения для осей V2-4, Wl-З и W2-4.

-

7.5.6.1 Приведенную погрешность измерительных каналов линейного смещения ротора вычисляют по формуле:

yvi3 = Avi3 / Dvi3 , (2)

где Dvi3 - верхняя граница диапазона измерений амплитуды линейного смещения ротора, мкм: по радиальным направлениям 400 мкм, по осевому направлению 833 мкм.

-

7.5.7 Для определения приведенной погрешности измерительных каналов линейного смещения в осевом направлении следует руководствоваться методом приведенным в п.п. 7.5.1-7.5.6. При этом все измерения следует проводить в осевом направлении, по оси Z1-2.

-

7.5.8 Результат проверки считают удовлетворительным, если приведенная погрешность измерительных каналов линейного смещения ротора не выходит за пределы ± 10%.

-

7.6 Определение относительной погрешности коэффициентов преобразования измерительных каналов линейного смещения и амплитуды виброперемещения ротора

-

7.6.1 Относительную погрешность коэффициентов преобразования измерительных каналов смещения, в осевом и радиальном направлениях, вычисляют по данным, полученным в п.п. 7.4, в режиме одновременного включения обоих магнитных подвесов.

-

7.6.2 Вычисления производят по формуле:

-

8vi3 = (Vvi31 Svi3 - Кэ) / Кэ * 100 %, (ось VI3), (3)

где:

«VI3» - обозначение оси, для остальных осей следует подставлять значения: V2-4, Wl-3, W2-4, Z12;

Vvi3 - сигнал системы о перемещении ротора, мВ, зафиксированный в п.п. 7.4.

Svi3 - значение смещения, измеренное с помощью измерительной головки, мкм;

Кэ - номинальное значение коэффициента преобразования - чувствительность измерительного канала, в радиальном (Кр) и осевом (Ко) направлениях, приведенная в паспорте на систему.

-

7.6.2.1 Вычисляют коэффициент преобразования (чувствительность) соответствующего канала по проверяемой оси, как отношение Vvi3 / Svi3-

-

7.6.3 Результаты проверки считаются удовлетворительными, если относительная погрешность коэффициента преобразования измерительных каналов смещения, по всем осям, не выходит за пределы ±10 %.

-

7.7 Определение приведенной погрешности электрической части измерительных каналов (ЭИК) амплитуды виброперемещения ротора.

-

7.7.1 Установить коммутационный комплект E300V2 TOOLKIT No.ELKITT-0043 из состава системы, согласно пп. 7.4.1.1-7.4.1.3.

-

7.7.2 Подключить канал 1 осциллографа к разъему «R1V», канал 2 осциллографа к разъему «R1W» розеток BNC, расположенных на плате BNC (MONITORING, рисунок 2) в ШУ для измерения сигнала виброперемещения ротора.

-

7.7.3 Установить положение обоих переключателей на КК в позицию “UNBALANCE”.

-

7.7.4 Подключить выход 1 с генератора сигналов к КК в разъемы EXC-R1V и EXC-R2V, выход 2 с генератора сигналов к КК в разъемы EXC-R1W и EXC-R2W.

-

Сигналы с генератора должны подаваться одновременно по двум каналам измерений, по двум осям одной магнитной опоры, разницу фаз следует установить равной 90°. Смещение фаз между задаваемыми сигналами устанавливают в соответствии с направлением вращения ротора машины, от W к V оно составляет +90°; от V к W оно составляет -90°.

Форма сигнала - синусоида, амплитудное значение сигнала будет определять амплитуду виброперемещения по каналу измерения.

-

7.7.5 Подключить канал «ТТЬ» генератора сигналов в клемму 34Н(+) последовательно через нагрузку 650Q и в клемму 34М(-) к плате «Машинный интерфейс» (рисунок 3) для задания частоты вращения. Обозначение клемм слева-направо: Н-М-В.

Рисунок 3 - плата «Машинный интерфейс»

Внимание! Во избежание чрезмерного аварийного возбуждения ротора при имитации виброперемещения амплитуда вибрации не должна превышать максимальной «аварийной уставки», а частота вибрации не должна превышать частоту «включения фильтров». Указанные параметры приведены в паспорте на систему, вкладыш «Выделенные

характеристики »

-

7.7.6 Последовательно установите частоты генератора F, имитирующие 5 значений частот вращения, равномерно распределённых между значениями минимальной Nmin и максимальной Nmax частоты вращения.

Следует учитывать, что частота генератора F = N / 60, Гц; величина Nmin = 1000 об/мин; величина Nmax указана в паспорте на систему (раздел «Выделенные характеристики»), и определяется конструктивными особенностями машины вращения и частотой включения фильтров.

-

7.7.7 Для каждой из задаваемых частот F последовательно установите амплитуды сигнала генератора равные 0,01 Umax, 0,25Umax, 0,5Umax, 0,75Umax, 0,95Umax, где Umax - амплитуда сигнала, соответствующая максимальной амплитуде виброперемещения ротора, указанной в паспорте на систему, раздел «Выделенные характеристики».

-

7.7.8 Зафиксируйте показания амплитуд виброперемещения Vibvi3 и Vibwi3 на дисплее системы, и по выходам BNC.

Примечание: При этом следует учитывать коэффициенты преобразования, номинальные значения которых составляют: Кр радиальный 25 мВ/мкм, Ко осевой 12 мВ/мкм, Kbnc по разъемам «BNC» 7,87 мВ/мкм. Например, если Umax = 1,875 В, соответствующая величина амплитуды виброперемещения составит 1,875 В / 25 мВ/мкм = 75 мкм.

-

7.7.9 Последовательно произведите операции, описанные в п.п. 7.7.1 - 7.7.8 для осей R2V и R2W.

-

7.7.10 Используя значение коэффициента преобразования (чувствительности), указанной в паспорте на систему (вкладыш «Выделенные характеристики»), вычислите соответствующую амплитуду виброперемещения в мкм, Vvi3 и Vwi3, для осей V13 и W13.

-

7.7.11 Для каждой из задаваемых точек вычислите приведенную погрешность ЭИК амплитуды виброперемещения ротора по формуле:

8 виб vi3 = (Vibvi3 " Vvb) / Vmaxvi3 ’ 100%, (4)

где:

-

- «VI3» - обозначение оси, для остальных осей следует подставлять значения: V2-4, Wl-3, W2-4, Z12;

-

- Vmaxvi3 - диапазон измерений амплитуды виброперемещения по соответствующей оси, мкм: по радиальным направлениям от 0 до 400, по осевому направлению от 0 до 833.

-

7.7.12 Результаты проверки считаются удовлетворительными, если приведенная погрешность ЭИК амплитуды виброперемещения ротора по всем осям, не выходит за пределы ± 7 %.

-

7.8 Определение приведенной погрешности измерительных каналов частоты вращения ротора.

Внимание! Измерения следует производить исключительно в пределах рабочего диапазона оборотов машины вращения, указанных а паспорте на систему, во избежание чрезмерной аварийной вибрации ротора.

-

7.8.1 Проверка производится с помощью фототахометра. Контрастную метку устанавливают на валу ротора либо на муфте. В качестве метки используют дисперсионную клейкую ленту, или отражающую ленту, кусочек металлической фольги, закрепленный на роторе с помощью прозрачной клейкой ленты. Наилучшая стабильность работы тахометра достигается при использовании дисперсной метки шириной 15-20 мм, наклеенной на темном фоне.

-

7.8.2 Включить питание тахометра кнопкой включения, после запуска машины вращения, на которой установлена СКАМП. Навести лазерный луч на метку, установленную на валу ротора. Время начала индикации оборотов тахометра 3 секунды. После наведения на метку тахометр автоматически измеряет значение частоты вращения (об/мин), обновляя результат на цифровом индикаторе каждую секунду. По истечении 3 секунд следует зафиксировать показания на дисплее тахометра.

-

7.8.3 Зафиксировать значение частоты вращения по дисплею тахометра. Измерения проводить в 5 точках каждого диапазона измерений (от 0 до 6000, от 6001 до 14000, от 14001 до 40000, от 40001 до 50000), равномерно распределенных между значениями Nmin об/мин и NMax об/мин, где Nmin и NMax - соответственно нижняя и верхняя граница диапазона измерений частоты вращения.

-

7.8.4 Приведенную погрешность измерительных каналов частоты вращения ротора вычисляют по формуле:

Yn = (Ыизм - Ытах) / Nmax , (5)

где

Nh3m - частота вращения по показаниям экрана шкафа управления, об/мин;

NTax - частота вращения по показаниям тахометра, об/мин.

-

7.8.5 Результат проверки считают удовлетворительным, если приведенная погрешность измерительных каналов частоты вращения ротора не выходит за пределы ± 1 % в диапазоне до 6000 об/мин, ± 0,8 % в диапазоне от 6001 до 14000, ± 0,5 % свыше 14001 об/мин.

-

7.9 Определение абсолютной погрешности каналов измерения температуры.

-

7.9.1 Проверка производится с помощью калибратора электрических сигналов, которым задают сигнал первичного преобразователя. Перед проверкой необходимо убедиться, что первичный преобразователь из состава канала имеет действующее свидетельство о поверке.

-

Примечание: допускается проводить поверку канала сквозным методом, без отключения термометра сопротивления. В этом случае производят имитацию температуры в соответствии с ГОСТ Р 8.624-2006. Точки поверки Ткалиб задают в соответствии с рядом минус 40, 0, плюс 50, плюс 100, плюс 150, плюс 200 °C. Погрешность при сквозном методе поверки не должна выходить за пределы ± 10 °C.

-

7.9.2 Калибратор подключается вместо первичного преобразователя. Отсоедините от входного клеммника канала кабель, подходящий от соответствующего датчика. Соедините входы электрической части поверяемого канала с выходными клеммами калибратора сопротивления.

-

7.9.3 В соответствии с руководством по эксплуатации на калибратор установите его в режим имитации «термосопротивление - Pt 100». Последовательно подайте на вход канала не менее шести значений температуры, равномерно распределенных по диапазону выходного сигнала датчика, используемого в проверяемом канале, включая начальное и конечное значения диапазона, и точку 0 °C: минус 40, 0, плюс 50, плюс 100, плюс 150, плюс 200 °C..

-

7.9.4 Для каждого значения установленного сигнала температуры произведите отсчет результатов измерения температуры по показаниям на дисплее системы и рассчитайте абсолютную погрешность электрической части поверяемого канала по формуле:

Ат = Теист - Ткалиб, (6)

Теист - измеренное значение температуры, °C;

Ткалиб - заданное значение температуры. °C.

-

7.9.5 Результаты проверки считаются удовлетворительными, если абсолютная погрешность электрической части поверяемого канала температуры не выходит за пределы ± 6 °C.

8. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

8.1 Результаты поверки считаются положительными, если система удовлетворяет требованиям настоящей методики.

-

8.2 При проведении поверки системы составляется протокол произвольной формы, в котором приводятся результаты измерений и указание о соответствии системы предъявляемым требованиям.

-

8.3 Положительные результаты поверки оформляются выдачей свидетельства о поверке в соответствии с Приказом Минпромторга России от 02.07.2015 г. № 1815 «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке».

-

8.4 В свидетельстве о поверке (или в приложении к свидетельству о поверке) указывается информация об объеме проведенной поверки, включая перечисление измерительных каналов системы, на которые свидетельство распространено.

-

8.5 Результаты поверки считаются отрицательными, если при проведении поверки установлено несоответствие системы хотя бы одному из требований настоящей методики.

-

8.6 Отрицательные результаты поверки оформляются путем выдачи извещения о непригодности с указанием не прошедших поверку каналов системы.

Никольский

Методика поверки разработана:

Ведущий инженер отдела испытаний продукции ФБУ «Нижегородский ЦСМ»

14