Методика поверки «МАНОМЕТРЫ ГРУЗОПОРШНЕВЫЕ серии 2000 фирмы «GE Sensing», США » (МП 25511-0004-2008)

КОПИЯ ВЕРНА

лодписьЗг^-

УТВЕРЖДАЮ

МАНОМЕТРЫ ГРУЗОПОРШНЕВЫЕ серии 2000 фирмы «GE Sensing», США Методика поверки

МП 25511-0004-2008

Руководитель сектора ГЦИ СИ ФГУП «ВНИИМ им. Д.И. Менделеева»

В.А. Цвелик

Санкт-Петербург 2008 г.

ВВЕДЕНИЕ

Настоящая методика распространяется на манометры грузопоршневые серии 2000 (модификаций 2465, 2468, 2470, 2482, 2485), предназначенные для калибровки и поверки средств измерений абсолютного и положительного и отрицательного избыточного давления и разности давлений и устанавливает методы и средства их первичной и периодической поверок.

Межповерочный интервал - 2 года.

-

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ.

При проведении поверки должны выполняться следующие операции и применятся средства поверки, указанные в таблице 1.

Таблица 1

|

Наименование операций |

Номер пункта |

Средства поверки и метрологические и технические характеристики |

|

1 |

2 |

3 |

|

Внешний осмотр |

3.1 |

Визуально. |

|

Опробование |

3.2 |

Система для создания давления. |

|

Определение метрологических характеристик |

3.3 | |

|

Определение отклонения от перпендикулярности опорной плоскости грузоприемного устройства к оси поршня |

3.3.1 |

Оптический квадрант КО-60 по ГОСТ 14967-80 или накладной уровень с ампулой типа АЦП с ценой деления 30" по ГОСТ 2386-73. |

|

Определение продолжительности свободного вращения поршня |

3.3.2 |

Секундомер СОПпр-2а-3-110 по ГОСТ 5072-79 |

|

Определение скорости опускания поршня |

3.3.3 |

Секундомер; измерительный микроскоп типа МБП-2 с увеличением 24 и ценой деления 0,05 мм или индикатор типа ИЧ по ГОСТ 577-68. |

|

Определение значения приведенной площади поршня и погрешности его определения |

3.3.4 |

Государственный первичный эталон единицы давления - паскаля ГЭТ23-79 с диапазоном измерений (0,05 — 10) МПа, СКО результата ЗхЮ'6, НСП не более 2х10’5. ------------------— ■- 1 |

Продолжение таблицы 1

1

Государственный специальный эталон единицы давления ТЭТ 101-76 с диапазоном измерений (0,27 - 130) kJ la, CKO результата 0,3 1 la, IIC11 нс более 2 Па.

Эталон - копия 111Э единицы давления ВЭ Г23-1-83 с диапазоном измерений (0,05 -10) Ml la. CKO результата измерений 6x1 О'6, Рабочие эталоны избыточною давления нулевого разряда с диапазонами измерений (0,04 -0,6) МПа, (0,1 - 6) Ml la, Г1,25 - 60) МПа СКО результата измерений 2/10". Рабочий эталон абсолютного давления нулевого разряда с диапазонами измерений (0,3 - 250) кПа. СКО результата измерений

-

1,3 Па - в диапазоне (0,3 - 100) кПа и (1,3 - 2,5) Па - в диапазоне (100 - 250) кПа. Манометр абсолютного давления МАД-ЗМ 1 разряда, диапазон измерений (0,27 -290) кПа погрешность ±6,7 Па в диапазоне (0,27 — 130) кПа и ±13 Па в диапазоне (130-290) кПа. Манометр абсолютного давления МПА-15 1 разряда, диапазон измерений (0 — 400) кПа, погрешность ±6.7 Па в диапазоне (0 — 20) кПа; ±13,3 в диапазоне (20- 133) кПа: относительная погрешность ±0,01% в диапазоне (133

-

- 400) кПа.

Манометр абсолютного и избыточного давления МАД - 720, диапазон измерений (0,3 - 720) кПа, погрешность ±5 Па в диапазоне (0,3 - 100) кПа, относительная погрешность ±0,005% в диапазоне (100 - 720) кПа. Манометр абсолютного и избыточного давления МАД - 40, диапазон измерений (0,001 - 4) МПа; погрешность ±20 Па в диапазоне (0,001

-

- 0,4) МПа; относительная погрешность ±0,005% в диапазоне (0,4 - 4) МПа.

Манометр газовый поршневой МГП-100, диапазон измерений (0,04 - 10) МПа; относительная погрешность ±0,005%.

Задатчик давления "Воздух-2,5", диапазон измерений (0,75 - 250) кПа; относительная погрешность ±0,005%.

Микроманометр ПМКМ, диапазон измерений (0 - 4) кПа; относительная погрешность ±0,01%.

Система для создания давления воздуха. Термометр ртутный стеклянный лабораторный пс ГОСТ 215-73, диапазон измерений 0 — 55 С; пределы допускаемой погрешности

Продолжение таблицы 1

|

1 |

2 |

П -- |

|

±0,2 °C. Наборы гирь от 1 мг до 1 кг класса точности М] по ГОСТ 7328-2001 | ||

|

Определение порога реагирования |

3.3.5 |

Средства поверки по п.3.3.4 |

|

Проверка соответствия действительных значений массы грузов расчетным или номинальным значениям |

3.3.6 ♦ |

Весы классов точности II и III по ГОСТ 24104-2001; Наборы гирь от 1 мг до 1 кг класса точности Mi по ГОСТ 7328-2001 |

Все применяемые эталонные средства измерений должны иметь действующие свидетельства о поверке. Допускается применять другие эталонные средства поверки, соответствующие по точности и пределам измерений требованиям настоящей методики.

-

2. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

-

2.1 При проведении позерки должны быть выполнены следующие условия:

-

- температура окружающего воздуха. °C 20 ± 2

-

- относительная влажность воздуха, % 30...75

-

- атмосферное давление, кПа 84... 107

рабочая среда для манометров с верхним пределом измерений

до 2 МПа - воздух, от 2 до 6 МПа - трансформаторное масло;

от 6 до 40 МПа - веретенное или индустриальное масло; свыше 40 МПа — масла МС-10 или МС-20.

-

2.2 Окружающий воздух не должен содержать примесей, агрессивных по отношению к материалам, из которых изготовлены рабочие эталоны и поверяемые манометры.

-

2.3 Поршень манометра должен быть установлен в рабочее положение.

-

2.4 Манометры на поверку следует представлять в чистом виде, очищенные от консервирующей смазки (кроме поршневой пары).

-

2.5 Перед проведением поверки должны быть выполнены следующие подготовительные работы.

-

2.5.1 Устройство для создания давления должно быть установлено на горизонтальное основание, исключающее тряску, вибрацию и появление наклонов опорной поверхности.

-

2.5.2 Поверяемый манометр устанавливают на устройство для создания давления, при этом угол отклонения оси поршневой системы от вертикали не должен превышать (5').

-

2.5.3 Устройство для создания давления, эталонный и поверяемый манометры должны быть заполнены рабочей жидкостью, применяемой для заполнения эталонного манометра. Плотность и динамическая вязкость рабочей жидкости должны быть определены в диапазоне рабочих температур с погрешностью не более 5 %.

-

2.5.4 В устройстве для создания давления, заполненном рабочей жидкостью, должен отсутствовать воздух. Для проверки отсутствия воздуха под поршнем манометр устанавливают на устройство для создания давления и отключают запорный вентиль. Нажимают рукой на грузоприемное устройство манометра, находящегося под давлением, равным нижнему пределу измерений. При отсутствии воздуха под поршнем последний не должен пружинить при нажатии.

-

2.6 Устройство для создания давления должно обеспечивать в пределах всего рабочего хода поршня пресса возможность плавного повышения и понижения давления.

. •

-

2.7 Запорные вентили устройства для создания давления не должны в закрытом положении пропускать рабочую жидкость в манометры при давлении, равному верхнему пределу измерений.

-

2.8 Перед определением массы поршня с грузоприемным устройством поверяемый манометр должен быть разобран, поршень и цилиндр должны быть промыты чистым бензином по ГОСТ 1012-72. Для промывания поршня и цилиндра манометров, работающих на дистиллированной воде, следует применять чистый этиловый спирт по ГОСТ 10121-76.

После промывания поршень и цилиндр протирают чистой тканью по ГОСТ 11680-76 и папиросной бумагой по ГОСТ 3479-75, остальные детали вытирают ветошью по ГОСТ 5351-77.

-

2.9 Манометр перед поверкой, после промывания поршневой пары и взвешивания поршня с грузоприемным устройством, должен находиться в лаборатории не менее 10 ч.

-

2.10 Соотношение пределов допускаемых основных погрешностей эталонных и поверяемых манометров должно соответствовать установленному в ГОСТ 8.017-79 -для манометров положительного и отрицательного избыточного давления, в ГОСТ 8.223-76 - для манометров абсолютного давления.

Примечание. Допускается представлять на поверку манометры без грузов в тех случаях, когда предприятие имеет право поверять образцовые гири и может осуществлять поверку грузов в соответствии с требованиями ГОСТ 8.479-82.

-

3. ПРОВЕДЕНИЕ ПОВЕРКИ

-

3.1. Внешний осмотр.

При внешнем осмотре должно быть установлено соответствие манометров следующим требованиям:

- наличие руководства по эксплуатации, свидетельства о предыдущей поверке с указанием значения ускорения свободного падения, под которое подогнаны масса подвижной части и грузов, температурного коэффициента линейного расширения материалов поршня и цилиндра, коэффициента деформации поршневой системы от давления;

- маркировка и комплектность должны соответствовать эксплутационной документации;

-

- отсутствие механических повреждений, следов коррозии на деталях мано метров и грузах, представляемых на первичную поверку, (Детали при ора и резьбовые соединения не должны иметь срезанных витков и повреждении, препятствующих присоединению и не обеспечивающих герметичность и прочность соединения.)

-

- отсутствие повреждений антикоррозийного покрытия;

-

- наличие полного набора грузов;

-

- одинаковая, в пределах одного комплекта, подгонка массы поршня с грузо-риемным устройством и грузов под номинальную массу или под номинальное давление.

-

3.2. Опробование

-

3.2.1 При опробовании проверяют эксплуатационные свойства манометра:

-

- соединение поршня с грузоприемным устройством должно исключать взаимное относительное перемещение;

-

- поршень, смазанный рабочей жидкостью, должен свободно, без затираний, вращаться в цилиндре и перемещаться вдоль оси цилиндра;

-

- грузы должны легко, без заедания, накладываться один на друтой на грузоприемное устройство и сниматься без относительного взаимного радиального перемещения;

-

- герметичность измерительной системы;

-

- функционирование вентиля сброса, собственного нагнетателя давления, механизма точной регулировки.

-

3.2.2 Проверку герметичности манометров абсолютного давления с верхним пределом измерения менее 200 кПа проводят при давлении 5 кПа, у остальных манометров абсолютного давления- при давлении, равном верхнему пределу измерений. Герметичность манометров положительного и отрицательного избыточного давления проверяют на верхнем пределе измерений положительного избыточного давления.

При указанном давлении манометр выдерживают три минуты. В течение последующих двух минут не должно наблюдаться изменение давления, при этом изменение температуры воздуха в помещении не должно превышать 0,1 °C.

3.3 Определение метрологических характеристик

-

3.3.1 Определение отклонения от перпендикулярности опорной плоскости грузоприемного устройства к оси поршня производят при вертикальном положении поршня одним из двух способов.

Первый способ. На опорную плоскость устанавливают уровень или квадрант в двух взаимно перпендикулярных положениях, не приводя поршень во вращение Разность показаний уровня или квадранта не должна превышать 5'.

Второй способ. Манометр отключают вентилем от устройства для создания давлений. Устанавливают на штативе индикатор в вертикальное положение. Наконечник индикатора приводят в соприкосновение с опорной плоскостью грузоприемного устройства и рукой приводят во вращение поршень с грузоприемным устройством, наблюдая при этом за перемещением стрелки индикатора.

Биение края верхней поверхности грузоприемного устройства манометра не должно превышать 0,05 мм.

-

3.3.2 Определение продолжительности свободного вращения поршня производят ПРИ помощи секундомера ПРИ установке поршня поверяемого манометра в рабочее положение.

Поршень манометра нагружают грузами, создавая давление, равное 20 % верхнего предела измерений, и приводят во вращение по ходу часовой стрелки.

За продолжительность свободного вращения поршня принимают интервал времени от момента, соответствующего начальной частоте его вращения, равной (120±10) об/мин, до полной остановки поршня. Начальную частоту вращения поршня определяют подсчетом числа оборотов за 10 с. Для удобства подсчета между грузами следует положить полоску бумаги.

Продолжительность свободного вращения поршня, приведенная к температуре 20 °C, должна быть не менее значений, указанных в Приложении А. Если температура манометра в момент измерений отличается от 20 °C, то значение продолжительности вращения необходимо привести к температуре 20 °C пересчетом по формуле [1]:

Р20

где тю - приведенное значение продолжительности вращения, с, т - подсчитанное значение продолжительности вращения, с, т| - значение динамической вязкости рабочей жидкости при значении температуры в момент измерения, Па-с;

Г|2О - значение динамической вязкости рабочей жидкости при температуре 20 °C, Па-с.

-

3.3.3 Определение скорости опускания поршня производят при нагрузке, соответствующей верхнему пределу измерений поверяемого манометра. При этом запорный вентиль должен быть перекрыт, а частота вращения порптня с грузами должна быть не менее 30 об/мин.

Для определения скорости опускания поршня измеряют расстояние, на которое переместился поршень за некоторый промежуток времени. Расстояние измеряют микроскопом или индикатором, интервал времени опускания поршня отсчитывают по секундомеру.

Скорость опускания поршня, приведенная к температуре 20 °C, должна быть не более значении, указанных в Приложении А.

Если температура в момент измерений отличается от 20 °C, то значение скорости опускания необходимо привести к температуре 20 °C, пересчитав по формуле [2] Р

V20 = V -----,

Д20

где v'2o - приведенное значение скорости опускания, мм/мин;

v - измеренное значение скорости опускания, мм/мин.

-

3.3.4 Определение приведенной площади поршня производят методом сличе-ния поверяемого манометра с эталонным манометром (рабочим эталоном)' При этом проводят гидростатическое уравновешивание поршней по способу с предваритель-ным уравновешиванием.

При опРгДелении приведенной площади поршня должны быть выполнены следующие требования.

-

- поршни рабочего эталона и поверяемого манометра должны быть установлены в рабочее положение;

-

- взаимное положение поршней следует контролировать во время их равновесия устройством для наблюдения за положением равновесия поршней с погрешностью, не превышающей чувствительность отсчетного устройства эталонного манометра;

-

- измерения следует проводить при давлениях, возрастающих до верхнего предела измерений эталонного манометра (рабочего эталона). Число точек давления должно быть не менее 10;

-

- погрешность определения действительных значений масс поршня с грузоприемным устройством и грузов поверяемого манометра при определении приведенной площади поршня не должны превышать 0,05 5ПОВ.

Примечание:

При отклонении действительных значений массы грузов от номинальных значений, не превышающем значения допускаемой погрешности определения массы (т.е. 0,05 5Поз), в протокол поверки записывают их номинальную массу. В противном случае учитывают действительное значение массы грузов.

-

3.3.4.2 Для уравновешивания поршней на грузоприемные устройства поверяемого манометра и рабочего эталона помещают грузы соответствующей массы, необходимой для создания требуемого значения давления. При помощи устройства для создания давления поршни устанавливают в рабочее положение, а затем приводят их во вращение с частотой не менее 30 об/мин. Если при этом равновесие поршней отсутствует, то поднимающийся поршень дополнительно нагружают гирями общего назначения до достижения равновесия.

Равновесие считают достигнутым, если не наблюдается изменения положения поршней относительно друг друга, т.е. скорость их опускания одинакова.

-

3.3.4.3 Перед началом измерений проводят предварительное уравновешивание поршней эталонного и поверяемого манометров путем накладывания тарировочных грузов, которые затем не снимают с грузоприемных устройств. Суммарные массы поршней с грузэприемными устройствами и грузов, помещенных при предварительном уравновешивании, при определении приведенной площади не измеряют и не учитывают.

-

3.3.4.4 Отношение масс А, при каждом отдельном уравновешивании поршней определяют по формуле [3]:

ПЗпов ri Qi

Ai =--------> и

m3ri

где тэ rj и П1пов ri “ действительная масса грузов и гирь при i-м уравновешивании, нагружаемых на эталонный и поверяемый манометры соответственно, кг;

Qi — поправочный коэффициент, учитывающий влияние температуры и деформации на показания манометров, определяемый по формуле [4]:

q, = 1+ (а1э + сс2э) (t3i - 20° С) - (остов + сх?пов) (tnoBj - 20°С) + (0Э - 0ПОВ) Р, , [4]

где сс1з и а.2э - температурные коэффициенты линейного расширения материалов цилиндра и поршня эталонного манометра, °C'1;

ОС1ПОВ и Осипов- то же, поверяемого манометра, °C'1;

tnoni и tai ’ температура поверяемого и эталонного манометров соответст

венно при i-м уравновешивании, °C;

Pi - номинальное давление при i-м уравновешивании;

рэ и рпоп - коэффициенты деформации поршня и цилиндра от давления эталонного и поверяемого манометров соответственно, Па .

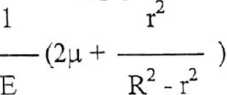

Коэффициент деформации р вычисляют по формуле [5]:

Pi

И Рпоп

где Е и Е] - модули упругости материалов цилиндра и поршня (модуль Юнга), Па;

р и pi - коэффициенты поперечного сжатия материала цилиндра и поршня (коэффициент Пуассона);

R - внешний радиус цилиндра, м;

г - внутренний радиус цилиндра, принимаемый равным радиусу

поршня, м.

Для манометров с поршнями и цилиндрами, изготовленных из одного материала, эта формула принимает вид [6]:

[6]

Поправочным коэффициентом q; пренебрегают, если его значение не превышает 10 % предела допускаемой погрешности поверяемого манометра.

3.3.4.5 Среднее отношение масс А определяют по формуле [7]:

где 11 - число поверяемых точек.

3.3.4.6 Приведенную площадь поверяемого манометра F определяют по муле [8]:

где F3 значение приведенной площади поршня эталонного манометра, м2.

3.3.4.7 Для оценки точности полученных значений приведенной площади поршня вычисляют среднее квадратическое отклонение Sp результата определения приведенной площади поршня в последовательности, приведенной ниже.

При каждом значении давления определяют разность отношений масс о по формуле [9]:

Среднее квадратическое отклонение

определяют по формуле [10]:

[IO]

Среднее квадратическое отклонение результата определения приведенной площади поршня не должно превышать 0,15 пределов допускаемой относительной погрешности манометра.

3.3.5 Определение порога реагирования производят при последнем уравновешивании, т.е. при давлении, соответствующем верхнему пределу измерений манометров. При окончании уравновешивания поршень поверяемого манометра допол- • нительно нагружают гирями, масса которых не превышает 0,055пов*гптах (где ттах -масса грузов поверяемого манометра, соответствующая верхнему пределу измерений).

Результат проверки порога реагирования считают положительным, если при помещении добавочных гирь равновесие поршней нарушится.

3.3.6 Проверка соответствия действительных значений массы грузов расчет ным или номинальным значениям.

-

3.3.6.1 Масса грузов и масса поршня с грузоприемным устройством должны быть подогнаны в зависимости от назначения под номинальное значение массы или под номинальное значение давления.

-

3.3.6.2 Отклонение действительных значений массы поршня с грузоприемным устройством и массы каждого груза, подогнанных под номинальное значение массы, от номинальных значении массы не должно превышать 0,25ПОВ.

-

3.3.6.3 Масса поршня с грузоприемным устройством и масса каждого груза, подогнанных под номинальное значение давления, должны быть рассчитаны с учетом полученного нового значения приведенной площади поршня по формулам, приведенным в ГОСТ 8291-83. Отклонение действительных значений массы поршня с грузоприемным устройством и массы каждого груза от расчетных значений не должно превышать 0,25 пов-

-

3.3.6.4 Действительные значения массы грузов, поршня с грузоприемным устройством и дополнительных грузов проверяют взвешиванием на образцовых весах с применением образцовых гирь по методике, изложенной в ГОСТ 8291-83.

-

3.4 При соблюдении всех требований раздела 3 пределы допускаемой погрешности поверяемого манометра не должны превышать значений, установленных в технической документации на него.

-

3.5 При несоответствии поверяемого манометра любому требованию раздела 3 манометр разбирают, повторяют операции по п.2.8, снова собирают и проводят повторные измерения.

-

4. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

11

-

4.4 Если грузы поверяет владелец манометра, то на них должно быть оформлено свидетельство о поверке грузов.

-

4.5 При отрицательных результатах поверки манометры запрещают к применению. Свидетельство о предыдущей поверке аннулируют и выдают извещение о непригодности.

Приложение A

Основные технические характеристики грузопоршневых манометров серии 2000

Таблица 1

|

Обозначение модификации |

Пределы измерений, МПа |

Номинальное значение приведенной площади поршня, мм2 |

Максимальная скорость опускания поршня, мм ! мин |

Минимальная про-должительность вращения поршня, мин |

Матерная * | ||

|

Поршень |

Цилиндр | ||||||

|

нижний |

верхний | ||||||

|

2465 |

0,0014 0,012 0,014 0,014 |

0,17 0,7 3,5 7 |

335,5 84 16,8 8,4 |

1Д5 1,25 3,8 3,8 |

4 |

Сталь 440 С SS Карбид вольфрама Карбид вольфрама Карбид вольфрама |

Карбид вольфрама |

|

2468 |

0,0014 0,012 |

0,35 1,4 |

335,5 84 |

2,5 |

4 |

Сталь 440 С SS Карбид вольфрама |

Карбид вольфрама |

|

2470 |

0,0014 0,012 0,69 |

0,35 1,4 20,7 |

335,5 84 8,4 |

2,5 2,5 3,8 |

4 |

Сталь 440 С SS Карбид вольфрама Карбид вольфрама |

Карбид вольфрама t |

|

2482 |

0 |

0,21 |

625 |

- |

Карбид вольфрама |

Карбид вольфрама | |

|

2485 |

0,05 0,5 1 7,5 |

5 50 100 250 |

196,1 19,6 9,8 8,4 |

0,5 0,5 0,5 0,8 |

4 |

Карбид вольфрама |

Карбид вольфрама 1 |

Таблица 2

|

Наименование характеристи-ки |

Значение характеристики Для модификации | ||

|

2465 |

2468 |

2470 | |

|

Диапазон измерений: -абсолютного давления, МПа |

0,0014.,.0,17 |

0,0014...0,35 | |

|

0,012...0,7 0,014...3,5 0,014...7 |

0,012...1,4 | ||

|

-положительного избыточно- |

0,0014...0,17 |

0,0014...0,35 |

0,0014...0,35 |

|

го‘давления, МПа |

0,012...0,7 |

0.012.. .1,4 |

0,012...1,4 |

|

0,014...3,5 0,014...7 |

0,69...20,7 | ||

|

-отрицательного избыточного давления, МПа |

минус 0,1...0 | ||

|

Пределы допускаемой относительной погрешности, % в диапазоне (0,0014... 1,4)МПа в диапазоне (0,69.. .20,7)МПа |

±0,003 |

±0,003 |

±0,003 ±0,005 |

|

Количество поршневых сис- |

1 или 2 |

1...3 | |

|

тем |

1...4 | ||

|

Напряжение питания, В с частотой, Гц |

115; 230 50...60 |

115; 230 50...60 |

- |

|

Потребляемая мощность, ВА |

15 |

15 |

- |

|

Рабочая среда |

азот, воздух |

азот, воздух |

азот, воздух |

|

Масса приборов, кг |

8 |

8 |

14,5 |

|

Масса комплекта грузов, кг |

6 |

12 |

17,7 |

|

Габаритные размеры, мм | |||

|

длина |

460 |

460 |

432 |

|

ширина |

460 |

460 |

318 |

|

высота |

600 |

600 |

178 |

|

Диапазон температуры окружающего воздуха, °C |

18...28 |

15...28 |

15...28 |

|

Относительная влажность воздуха, % |

20...75 |

20...75 |

20...75 |

|

Срок службы, лет |

10 |

! 10 |

10 |

|

Продолжение таблицы 2 | |||

|

XS п/п_- |

Наименован и е х ар акте р и сти ки |

Значение характеристаки для модификации | |

|

— ---—_— |

2482 |

2485 | |

|

1 |

Диапазон измерений: |

- - | |

|

-положительного избыточного давления, МПа |

- |

0,05...5; 0,5...50; 1...100; 7,5.,.250 | |

|

-разности давлений, кПа* |

0...210 | ||

|

2 |

1 Пределы допускаемой погреш- | ||

|

но сти | |||

|

- абсолютной, Па |

±(9+4»10’5 Р,) | ||

|

- относительной,% в диапазоне (0,05... 5) МПа |

• |

±0,003 | |

|

в диапазоне (0,5... 100) МПа |

±0,005 | ||

|

в диапазоне (7,5...250) МПа |

±0,01 | ||

|

3 |

Количество поршневых систем |

1 |

1...4 |

|

4 |

Напряжение питания, В |

120; 240 |

- |

|

с частотой, Гц |

50...60 | ||

|

5 |

Потребляемая мощность, ВА |

15 |

- |

|

6 |

Рабочая среда |

масло DOS |

масло |

|

7 |

Масса прибора, кг |

45,5 |

40 |

|

8 |

Масса комплекта грузов, кг |

13,5 |

100 |

|

9 |

Габаритные размеры, мм длина |

480 |

510 |

|

ширина |

380 |

360 | |

|

высота |

480 |

510 | |

|

10 |

Диапазон температуры окружающего воздуха, С |

18...28 |

18...28 |

|

И |

Относительная влажность воздуха, % |

20...75 |

20...75 |

|

12 |

Срок службы, лет |

10 |

10 |

* - при статическом давлении до 20 МПа