Методика поверки «ГСОЕИ. Весы автоматического действия АМАТА» (МП 2301-309-2019)

Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский институт метрологии им. Д.И. Менделеева»

ФГУП «ВНИИМ им. Д.И. Менделеева»

УТВЕРЖДАЮ ФГУП

Пронин

2019 г.

Государственная система обеспечения единства измерений

Весы автоматического действия АМАТА МЕТОДИКА ПОВЕРКИ МП 2301-309-2019Руководитель лаборатории 2301

ФГУП «ВНИИМ им/Д.И. Менделеева»

А.Ф. Остривной

Разработчик

н.с. Е.С. Тихомирова

г. Санкт-Петербург 2019 г.

Настоящая методика поверки распространяется на весы автоматического действия АМАТА (далее - весы) производства ООО «АМАТА СКЕЙЛ», г. Санкт-Петербург и устанавливает методику их первичной и периодической поверок.

Методикой поверки не предусмотрена возможность проведения поверки отдельных измерительных каналов и (или) отдельных автономных блоков из состава средства измерений для меньшего числа измеряемых величин или на меньшем числе поддиапазонов измерений.

Интервал между поверками - 1 год.

При пользовании настоящей методикой поверки целесообразно проверить действие ссылочных документов по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года и по соответствующим информационным указателям, опубликованным в текущем году.

Если ссылочный документ заменен (изменен), то при пользовании настоящей методикой следует руководствоваться заменяющим (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей ссылку.

1 Операции и средства поверкиПри проведении поверки должны быть выполнены следующие операции, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта МП |

Средства поверки |

|

Внешний осмотр |

3.1 |

- |

|

Опробование |

3.2 |

- |

|

Подтверждение соответствия ПО |

3.3 |

- |

|

Проверка точности установки нуля |

Эталонные гири 4-го разряда по приказу Росстандарта от 29.12.2018 г. № 2818 «Об утверждении Государственной поверочной схемы для средств из-мерений массы»; весы для статического взвешивания с пределами допускаемой погрешности, обеспечивающей измерение испытательной нагрузки с точностью, не превышающей 1/3 от наименьшего из пределов допускаемой погрешности поверяемых весов класса ХШ(1) или 1/3 от пределов допускаемых погрешностей поверяемых весов класса Y(a) | |

|

Определение погрешности в автоматическом режиме работы | ||

|

Определение погрешности показаний при нецентрированном положении грузов | ||

|

Определение погрешности показаний при работе устройства тарирования | ||

|

Примечание - Допускается применение аналогичных средств поверки, не приведенных в перечне, но обеспечивающих определение (контроль) метрологических характеристик поверяемых средств измерений с требуемой точностью. | ||

-

2.1 При проведении поверки соблюдают требования безопасности, указанные в эксплуатационной документации на поверяемые весы, а также на используемые средства поверки и вспомогательное оборудование.

-

2.2 Сотрудники, проводящие поверку, должны иметь высшее или среднее техническое образование и опыт работы в соответствующей области измерений, должны изучить правила работы с поверяемым средством измерений и обладать соответствующей квалификацией для работы со средствами поверки и вспомогательным оборудованием.

-

3.1 Операции по всем пунктам настоящей методики проводить при следующих

условиях испытаний:

-

- температура окружающего воздуха...................................................от +5 до +40

-

- относительная влажность, %.............................................................от 45 до 95

-

-

3.2 В случае невозможности использования эталонных гирь 4-го разряда по приказу Росстандарта от 29.12.2018 г. № 2818 «Об утверждении Государственной поверочной схемы для средств измерений массы», допускается проводить поверку любыми грузами, удовлетворяющими следующим требованиям:

-

- подходящие размеры;

-

- постоянная масса;

-

- твердый, негигроскопичный, неэлектростатический, немагнитный материал;

-

- контакт металла с металлом должен быть исключен.

-

3.3 Испытательные нагрузки должны быть подобны изделию(ям), для которого(ых) предназначены весы или представлять собой такое изделие(я).

-

3.4 Число последовательных взвешиваний

Минимальное число последовательных испытательных взвешиваний, необходимых для определения средней погрешности и стандартного отклонения погрешности для весов класса X или для определения индивидуальных погрешностей для весов класса Y приведены в таблице 2

Таблица 2

|

Класс |

Масса нагрузки |

Число последовательных взвешиваний |

|

X |

т < 1 кг |

60 |

|

1 кг < т < 10 кг |

30 | |

|

10 кг < т < 20 кг |

20 | |

|

20 кг < т |

10 | |

|

Y |

Минимум 10 для любой нагрузки | |

-

3.5 Должна быть установлена максимальная скорость движения системы транспортирования груза. Если скорость регулируется оператором, то операции также должны быть выполнены и при скорости, приблизительно равной середине диапазона регулирования. Если величина скорости зависит от взвешиваемой продукцией (или связана со значением минималь-ной/максимальной нагрузке), она должна быть установлена в соответствии с типом продукции, для которой предназначены весы ( или соответствовать минимальной/максимальной нагрузке) и должны быть проведены операции поверки при данных сочетаниях нагру-зок/продукции и скорости.

-

3.6 Нуль должен устанавливаться в начале каждой испытательной последовательности при заданном значении нагрузки.

-

3.7 Периодическую поверку допускается проводить только при скорости движения системы транспортирования груза, соответствующей скорости технологической линии в которой применяются поверяемые весы.

-

3.8 Перед началом измерений необходимо включить весы и дать поработать не менее 5 минут.

-

3.9 Перед проведением поверки необходимо открыть дополнительный разряд согласно технической документации.

-

4.1 Внешний осмотр

При внешнем осмотре проверяют комплектность поверяемых весов, отсутствие видимых повреждений, наличие необходимой маркировки, соответствие внешнего вида требованиям эксплуатационной документации и ее соответствие утвержденному типу.

-

4.2 Опробование

При опробовании проверяют работоспособность весов.

-

4.3 Подтверждение соответствия ПО

В верхней части главного экрана компьютерного терминала нажать на надпись «АМА-

ТА SCALE» и на экране отобразится номер версии программного обеспечения. Номер версии ПО должен совпадать с указанным в таблице 3.

Таблица 3

|

Идентификационные данные (признаки) |

Значения |

|

Идентификационное наименование программного обеспечения |

Chelsea |

|

Номер версии (идентификационный номер) программного обеспечения* |

1.0 |

|

Цифровой идентификатор программного обеспечения |

- |

|

* Номер версии программного обеспечения должен быть не ниже | |

-

4.4 Проверка точности установки нуля

Перед началом проверки точности установки нуля необходимо, чтобы весы выполнили соответствующую часть автоматического цикла взвешивания, а затем были остановлены.

Испытание по определению точности установки нуля может быть проведено в неавтоматическом режиме, путем увеличения числа испытательной нагрузки небольшими порциями, как описано ниже.

Устанавливают весы на нуль и затем исключают возможность выполнения функции установки на нуль. Показание должно быть выведено за диапазон слежения за нулем (например, путем нагружения на 10 е). Затем увеличивают нагрузку небольшими порциями (< 0,2 е) для определения значения дополнительной нагрузки, при которой происходят изменения показания на одну цену деления выше нуля (или на одну цену деления по отношению к следующему, если нагрузка в 10 е добавлялась для исключения возможности слежения за нулем).

Вычисляют погрешность при нуле по формуле 1.

Е= I + 0,5 е - AL- L (1)

Результаты вычислений заносят в протокол.

Весы считаются выдержавшими испытания, если после установки показания на нуль устройством установки нуля влияние отклонения от нуля на результат взвешивания не более ± 0,25е.

-

4.5 Определение погрешности в автоматическом режиме работы

При проведении поверки выбирается (настраивается) максимальная скорость движения конвейера, соответствующая максимальной производительности согласно значению измеряемой массы и требованиям эксплуатационной документации. Если по условиям эксплуатации весов скорость движения груза при его взвешивании ограничивается, то поверку проводят при этой скорости. При этом в свидетельстве о поверке указывается то значение скорости, при которой весы допускаются к эксплуатации.

Примечание: класс точности, достигнутый на этапе утверждения типа, может быть не достигнут при первичной поверке, если использованная испытательная нагрузка существенно менее стабильна или имеет другие габаритные размеры. В этом случае можно маркировать более низким по точности классом, в соответствии с таблицами 4, 5.

Таблица 4

|

Для нагрузки (т), выраженной в поверочных делениях (е) |

Пределы допускаемого среднего значения погрешности для приборов класса X | |||

|

XI |

XII |

XIII |

XIIII | |

|

0<т<50 ООО |

0<w<5000 |

0<w<500 |

0< m<50 |

± 0,5 е |

|

50000<w<200 ООО |

5000<zn<20000 |

500<w<2000 |

50<m<200 |

± 1 е |

|

200 000< т |

20000<w<l 00000 |

2000<w<10 000 |

200<w<1000 |

± 1,5 е |

Таблица 5

|

Значение массы нагрузки т. (г) |

Допускаемое значение СКО (в процентах от m или в граммах) для весов класса (х)=Г, не более |

|

т <50 |

0, 48 % |

|

50<ю< 100 |

0, 24 г |

|

100 <т <200 |

0, 24 % |

|

200 < т < 300 |

0, 48 г |

|

300 <т< 500 |

0, 16% |

|

500 <w< 1000 |

0,8 г |

|

1000 </и <10000 |

0, 08 % |

|

10000 <т< 15000 |

8г |

|

15000 < /и |

0, 053 % |

Операция поверки заключается в следующем:

-

1) Включают весы, в том числе другое окружающее оборудование, которое обычно работает при эксплуатации прибора.

-

2) Устанавливают скорость системы транспортировки груза по п 3.5. При периодической поверке допускается устанавливать скорость по 3.7.

-

3) За исключением случаев, когда значения установлены, выбирают четыре испытательных нагрузки со значениями близкими к Min и Мах и значениями близким к двум критическим точкам 500е, 2000е. Для каждого из вышеупомянутого значения нагрузки может потребоваться не одна испытательная нагрузка для получения максимальной скорости взвешивания. Условно истинное значение нагрузки определяется совокупностью используемых гирь. Для определения условно истинного значения каждой испытательной нагрузки может быть проведено взвешивание испытательных нагрузок на контрольных весах. При поверке допускается выбирать нагрузки по п 3.2 и п.3.3.

-

4) Число испытательных взвешиваний для каждой нагрузки зависит от массы испытательной нагрузки, как указано в п.3.4.

-

5) Нагрузки при взвешиваниях должны располагаться по центру системы транспортирования груза.

-

6) Выполняют автоматическое взвешивание испытательных нагрузок Lj необходимое число раз и записывают показания каждого результата взвешивания Ij. Вычисляют среднюю погрешность и СКО, используя формулы 2, 3, 4, для весов класса X и/или определяют погрешности отдельных взвешиваний для весов класса Y, используя формулу (2).

Погрешность показания

X/ = IrL, (2)

Средняя погрешность МРМЕ рассчитывается по формуле:

где х, - погрешность показания нагрузки;

Л - среднее значение погрешностей;

п - число взвешиваний.

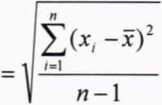

Стандартное отклонение погрешности MPSD рассчитывается по формуле:

Результаты вычислений заносят в протокол.

Значения погрешности не должны превышать установленных пределов для соответ

ствующих классов точности, указанных в таблица 6-8. Таблица 6 - Метрологические характеристики весов

|

Обозначение весов |

Максимальная нагрузка, Мах, г |

Минимальная нагрузка, Min, г |

Поверочное деление (е), г |

Интервалы взвешивания, г |

Пределы допускаемой средней погрешности при первичной поверке (в эксплуатации) для весов класса ХШ(1), г |

Число поверочных делений (П) |

|

АМА- TA-MD-CW-X- ХХХ-ХХ |

1500 |

3 |

0,15 |

От 3 до 75 включ. Св. 75 до 300 включ. Св. 300 до 1500 включ. |

±0,075 (±0,15) ±0,015 (±0,3) ±0,225 (±0,45) |

10000 |

|

5000 |

20 |

1 |

От 20 до 500 включ. Св. 500 до 2000 включ. Св. 2000 до 5000 включ. |

±0,5 (±1,0) ±1,0 (±2,0) ±1,5 (±3,0) |

5000 | |

|

10000 |

40 |

2 |

От 40 до 1000 включ. Св. 1000 до 4000 включ. Св. 4000 до 10000 включ. |

±1,0 (±2,0) ±2,0 (±4,0) ±3,0 (±6,0) |

5000 | |

|

50000 |

200 |

10 |

От 200 до 5000 включ. Св. 5000 до 20000 включ. Св. 20000 до 50000 включ. |

±5,0 (±10,0) ±10,0 (±20,0) ±15,0 (±30,0) |

5000 |

Таблица 7 - Метрологические характеристики весов

|

Обозначение весов |

Значение массы нагрузки, т, г |

Предел допускаемого стандартного отклонения (в процентах от значения массы нагрузки т или в граммах) для весов класса ХШ(1) | |

|

при первичной поверке |

в эксплуатации | ||

|

От 3 до 50 включ. |

0,48 % |

0,6 % | |

|

Св. 50 до 100 включ. |

0,24 г |

0,3 г | |

|

Св. 100 до 200 включ. |

0,24 % |

0,3 % | |

|

Св. 200 до 300 включ. |

0,48 г |

0,6 г | |

|

Св. 300 до 500 включ. |

0,16% |

0,2 % | |

|

Св. 500 до 1000 включ. |

0,8 г |

1,0 г | |

|

Св. 1000 до 1500 включ. |

0,08% |

0,1% | |

|

От 20 до 50 включ. |

0,48 % |

0,6 % | |

|

Св. 50 до 100 включ. |

0,24 г |

0,3 г | |

|

Св. 100 до 200 включ. |

0,24 % |

0,3 % | |

|

Св. 200 до 300 включ. |

0,48 г |

0,6 г | |

|

Св. 300 до 500 включ. |

0,16% |

0,2 % | |

|

Св. 500 до 1000 включ. |

0,8 г |

1,0 г | |

|

Св. 1000 до 5000 включ. |

0,08 % |

0,1 % | |

|

AMATA-MD-CW- |

От 40 до 50 включ. |

0,48 % |

0,6 % |

|

Х-ХХХ-ХХ |

Св. 50 до 100 включ. |

0,24 г |

0,3 г |

|

Св. 100 до 200 включ. |

0,24 % |

0,3 % | |

|

Св. 200 до 300 включ. |

0,48 г |

0,6 г | |

|

Св. 300 до 500 включ. |

0,16% |

0,2 % | |

|

Св. 500 до 1000 включ. |

0,8 г |

1,0 г | |

|

Св. 1000 до 10000 включ. |

0,08 % |

0,1 % | |

|

От 40 до 50 включ. |

0,48 % |

0,6 % | |

|

Св. 50 до 100 включ. |

0,24 г |

0,3 г | |

|

Св. 100 до 200 включ. |

0,24 % |

0,3 % | |

|

Св. 200 до 300 включ. |

0,48 г |

0,6 г | |

|

Св. 300 до 500 включ. |

0,16% |

0,2 % | |

|

Св. 500 до 1000 включ. |

0,8 г |

1,0 г | |

|

Св. 1000 до 10000 включ. |

0,08 % |

0,1 % | |

|

Св. 10000 до 15000 включ. |

8г |

10 г | |

|

Св. 15000 |

0,53% |

0,067% | |

Таблица 8 - Метрологические характеристики весов

|

Обозначение весов |

Интервалы взвешивания, г |

Пределы допускаемой погрешности при первичной поверке (в эксплуатации) для весов класса Y(a), г |

|

От 3 до 75 включ. |

±0,15 (±0,225) | |

|

Св. 75 до 300 включ. |

±0,225 (±0,375) | |

|

Св. 300 до 1500 включ. |

±0,3 (±0,525) | |

|

От 20 до 500 включ. |

±1,0 (±1,5) | |

|

Св. 500 до 2000 включ. |

±1,5 (±2,5) | |

|

AMATA-MD- |

Св. 2000 до 5000 включ. |

±2,0 (±3,5) |

|

CW-X-XXX-XX |

От 40 до 1000 включ. |

±2,0 (±3,0) |

|

Св. 1000 до 4000 включ. |

±3,0 (±5,0) | |

|

Св. 4000 до 10000 включ. |

±4,0 (±7,0) | |

|

От 200 до 5000 включ. |

±10,0 (±15,0) | |

|

Св. 5000 до 20000 включ. |

±15,0 (±25,0) | |

|

Св. 20000 до 50000 включ. |

±20,0 (±35,0) |

-

4.6 Определение погрешности показаний при нецентрированном положении грузов Испытание проводят в автоматическом режиме. Приводят в рабочее состояние функции установки на нуль и слежение за нулем. Динамическая настройка может производиться перед каждым новым значением используемой испытательной нагрузки.

Определение погрешности при нецентрированном положении грузов проводиться по п 4.5, но с использованием испытательной нагрузки, равной 1/3 Мах.

Нагрузка размещается сначала в зоне 1 (от центра грузоприемного устройства к одному из краев системы транспортировки), а затем в зоне 2 (от центра грузоприемного устройства к противоположному краю системы транспортировки) (рисунок 1).

1’2 W

Зоил 1

Зона 2

Напоаагенне движение ленты

Напоэвле»-ие демженля ленты

1/2 W

Рисунок 1 - Расположение испытательной нагрузки для весов, осуществляющих взвешивание в движении

Число последовательных испытательных взвешиваний определяется по таблице 2 для нагрузки 1/3 Мах.

Результаты вычислений заносят в протокол.

Вычисляют среднюю погрешность и СКО, используя формулы 2, 3, 4, для весов класса X и/или определяют погрешности отдельных взвешиваний для весов класса Y, используя формулу (2).

Значения погрешности не должны превышать установленных пределов для соответствующих классов точности, указанных в таблица 6-8.

-

4.7 Определение погрешности показаний при работе устройства тарирования Определение погрешности показаний при работе устройства тарирования проводиться по п 4.5, но при следующих условиях:

-

1) масса нагрузок: одно значение близкое к Min, и значение близкое к максимально возможной нагрузке массы нетто;

-

2) функция установки нуля должна быть включена.

-

3) при наличии устройства выборки массы тары значение массы должно быть выбрано одно значение массы тары, близкое к !6 Мах.

Значения погрешности не должны превышать установленных пределов для соответствующих классов точности, указанных в таблица 6-8.

4 Оформление результатов поверки4.1 Положительные результаты поверки оформлять выдачей свидетельства о поверке. Знак поверки наносится на свидетельство о поверке и (или) руководство по эксплуатации.

4.2 Отрицательные результаты поверки оформлять извещением о непригодности.

9