Методика поверки «Система информационно-измерительная для определения параметров устойчивости, управляемости, тягово-скоростных и тормозных свойств автомототранспортных средств ime CS-1016» (МП АПМ 15-14)

УТВЕРЖДАЮ

Генеральный директор 4<Автопрогресс-М» 'уководи гель ГЦИ СИ

икитин

2014 г.

Система информационно-измерительная для определения параметров устойчивости, управляемости, тягово-скоростных и тормозных свойств автомототранспортных средств imcCS-1016

МЕТОДИКА ПОВЕРКИ МП АПМ 15-14г. Москва

2014 г.

Настоящая методика поверки распространяется на систему информационноизмерительную для определения параметров устойчивости, управляемости, тяговоскоростных и тормозных свойств автомототранспортных средств imc CS-1016 и устанавливает методику его первичной и периодической поверки.

Интервал между периодическими поверками - 1 год.

1. Операции поверки

При проведении поверки должны выполняться операции, указанные в таблице 1. Таблица 1

|

Наименование этапа поверки |

№ пункта документа по поверке | |

|

1 |

Внешний осмотр, проверка маркировки и комплектности |

7.1 |

|

2 |

Опробование |

7.2 |

|

3 |

Идентификация программного обеспечения |

7.3 |

|

4 |

Определение метрологических характеристик |

7.4 |

|

4.1 |

Определение относительной погрешности измерений длины пройденного пути |

7.4.1 |

|

4.2 |

Определение диапазона измерений и абсолютной погрешности измерений скорости |

7.4.2 |

|

4.3 |

Определение диапазона измерений и относительной погрешности измерений ускорения |

7.4.3 |

|

4.4 |

Определение диапазона измерений и относительной погрешности измерений угла поворота руля |

7.4.4 |

|

4.5 |

Определение диапазона измерений и относительной погрешности измерений угла поворота |

7.4.5 |

|

4.6 |

Определение диапазона измерений и относительной погрешности измерений крутящего момента силы на рулевом колесе |

7.4.6 |

|

4.7 |

Определение диапазона и относительной погрешности измерений перемещения рычагов управления и хода подвески |

7.4.7 |

|

4.8 |

Определение диапазона измерений и относительной погрешности измерений усилия на педали тормоза |

7.4.8 |

|

4.9 |

Определение диапазона измерений и относительной погрешности измерений усилия на рычаге ручного тормоза |

7.4.9 |

|

4.10 |

Определение диапазона измерений и относительной погрешности измерений частоты вращения колеса автомототранспортного средства |

7.4.10 |

При проведении поверки должны применяться эталоны и вспомогательные средства, приведенные в таблице 2.

Таблица 1

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

7.4.1 |

Тахеометр электронный типа Та5, ГОСТ Р 51774-2001 |

|

7.4.2 |

Тахеометр электронный типа Та5, ГОСТ Р 51774-2001 Секундомер механический, ГОСТ 8.423-81, КТ2 |

|

7.4.3 |

Квадрант оптический типа КО-ЗОМ, ±180°; ПГ ±30", ТУЗ.-3.1387-76 |

|

Поверочная плита, ГОСТ 10905-86, КТ1 | |

|

7.4.4, 7.4.5 |

Головка оптическая делительная ОДГ-60, ГОСТ 9016-77 |

|

7.4.6 |

Поверочная плита, ГОСТ 10905-86, КТ1 Рабочий эталон 2-го разряда, измеритель крутящего момента силы, ГОСТ Р 8.752-2011, (0,2 - 100) Нм; |

|

7.4.7 |

Микроскоп универсальный УИМ-23, ГОСТ 14698-69 |

|

7.4.8, 7.4.9 |

Рабочий эталон 2-го разряда, динамометр ГОСТ 8.663-09, (0,2 - 2)кН; ПГ ± 0,46% |

|

7.4.10 |

Установка тахометрическая УТ05-60, ТУ 50-123-79 |

Допускается применять другие средства поверки, обеспечивающие определение метрологических характеристик с точностью, удовлетворяющей требованиям настоящей методике поверки.

3. Требования к квалификации поверителейК проведению поверки допускаются лица, изучившие эксплуатационные документы на систему информационно-измерительную для определения параметров устойчивости, управляемости, тягово-скоростных и тормозных свойств автомототранспортных средств imc CS-1016, имеющие достаточные знания и опыт работы с ними.

4. Требования безопасности-

4.1. Перед проведением поверки следует изучить техническое описание и инструкцию по эксплуатации на поверяемое устройство и приборы, применяемые при поверке.

-

4.2. К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

4.3. Перед проведением поверки должны быть выполнены следующие работы:

-

- все детали устройств и средств поверки должны быть очищены от пыли и грязи;

-

- поверяемые устройства и приборы, участвующие в поверке должны быть заземлены.

5. Условия проведения поверки

При проведении поверки должны соблюдаться следующие нормальные условия измерений:

|

температура окружающей среды °C |

(20±5); |

|

относительная влажность воздуха, % |

65±15; |

|

атмосферное давление, кПа (мм рт.ст.) |

100±4. |

|

6. Подготовка к поверке | |

|

Перед проведением поверки должны быть |

выполнены следующие |

подготовительные работы:

-

- проверить наличие действующих свидетельств о поверке на средства поверки;

-

- система информационно-измерительная для определения параметров устойчивости, управляемости, тягово-скоростных и тормозных свойств автомототранспортных средств imc CS-1016 и средства поверки привести в рабочее состояние в соответствии с их эксплуатационной документацией;

-

- система информационно-измерительная для определения параметров устойчивости, управляемости, тягово-скоростных и тормозных свойств автомототранспортных средств imc CS-1016 и средства поверки должны быть выдержаны в лабораторном помещении не менее 1ч;

-

- система информационно-измерительная для определения параметров устойчивости, управляемости, тягово-скоростных и тормозных свойств автомототранспортных средств imc CS-1016 и эталоны должны быть установлены на специальном основании, не подвергающемся механическим (вибрация, деформация, сдвиги) и температурным воздействиям.

-

7. Проведение поверки

При внешнем осмотре должно быть установлено соответствие системы информационно-измерительной для определения параметров устойчивости, управляемости, тягово-скоростных и тормозных свойств автомототранспортных средств imc CS-1016 следующим требованиям:

-

- наличие маркировки (наименование или товарный знак фирмы-изготовителя, тип и заводской номер системы информационно-измерительной для определения параметров устойчивости, управляемости, тягово-скоростных и тормозных свойств автомототранспортных средств imc CS-1016 или его отдельных частей);

-

- комплектность системы информационно-измерительной для определения параметров устойчивости, управляемости, тягово-скоростных и тормозных свойств автомототранспортных средств imc CS-1016 должна соответствовать разделу руководства по эксплуатации;

-

- отсутствие механических повреждений и коррозии системы информационноизмерительной для определения параметров устойчивости, управляемости, тяговоскоростных и тормозных свойств автомототранспортных средств imc CS-1016, а также других повреждений, влияющих на работу;

-

- наличие четких надписей и отметок на органах управления.

При опробовании должно быть установлено соответствие системы информационно-измерительной для определения параметров устойчивости, управляемости, тягово-скоростных и тормозных свойств автомототранспортных средств imc CS-1016 следующим требованиям:

-

- работоспособность всех функциональных режимов.

Идентификация ПО «imsStudio» производится по следующему алгоритму: открыть стартовый экран—>нажать вкладку «Help»—* нажать «about».

Идентификация ПО «Ims FAMOS Signal analysis» производится по следующему алгоритму: открыть стартовый экран—»нажать вкладку «?»—> нажать «Инфо».

Идентификация ПО «CeCalWin Pro» производится по следующему алгоритму: открыть стартовый экран—>нажать вкладку «Help»—► нажать «About CeCalWin Pro».

В появившемся диалоговом окне появится информация о программном обеспечении. Номер версии и наименование программного обеспечения должны соответствовать, указанному в таблице 3.

Таблица 3

|

Наименование программного обеспечения |

Идентификационное наименование программного обеспечения |

Номер версии (идентификационный номер) программного обеспечения, не ниже |

|

imsStudio |

imsStudio |

3.0 |

|

Ims FAMOS Signal analysis |

Ims FAMOS Signal analysis |

6.3 |

|

CeCalWin Pro |

CeCalWin Pro |

1.09.012 |

-

7.4. Определение метрологических характеристик

-

7.4.1.1. При определении относительной погрешности измерений длины пройденного пути необходимо произвести следующие операции:

-

- отмерить тахеометром участок длиной 1 000 метров на расстоянии около двух метров от кромки проезжей части или по оси дороги. Начало и конец участка обозначить забитыми металлическими костылями и провести через середину их головок разметочные линии, перпендикулярные оси дороги;

-

- подготовить и включить GPS-приемник согласно требованиям руководства по эксплуатации;

-

- расположить автомототранспортное средство с GPS-приемником в начале контрольного участка так, чтобы передняя ось автомототранспортного средства совпала в плане с разметочной линией на дороге;

-

- выполнить проезд по участку и остановить автомототранспортное средство так. чтобы его передняя ось в плане совпала с разметочной линией конца участка. Операцию провести не менее трех раз.

-

7.4.1.2. Абсолютная погрешность измерений длины пройденного пути рассчитывается по формуле:

As = S- 1000,

где S - длина пройденного пути, зафиксированная по GPS-приемнику, м;

As - абсолютная погрешность измерений длины пройденного пути, м.

-

7.4.1.3. Абсолютная погрешность As должна быть не более ±0,1 м.

Если требование п.7.4.1.3. не выполняется, систему признают непригодной к применению, дальнейшие операции поверки не производят.

7.4.2. Определение диапазона измерений и абсолютной погрешности измерений скорости-

7.4.2.1. Отмерить тахеометром участок длиной 1000 метров на расстоянии около двух метров от кромки проезжей части или по оси дороги. Начало и конец участка обозначить забитыми металлическими костылями и провести через середину их головок разметочные линии, перпендикулярные оси дороги.

-

7.4.2.2. Подготовить и включить GPS-приемник согласно требованиям руководства по эксплуатации.

-

7.4.2.3. Автомототранспортное средство необходимо разгонять до требуемой скорости.

-

7.4.2.4. При прохождении контролируемого участка необходимо проводить запись по GPS

-

- приемнику и фиксировать временной промежуток t, измеренный с помощью секундомера.

-

7.4.2.5. Провести обработку результатов полученных по GPS-приемнику и вычислить среднюю скорость автомототранспортного средства.

-

7.4.2.6. Определить среднюю действительную среднюю скорость автомототранспортного средства по формуле: где L - длина контролируемого участка, м;

^действ - средняя действительная скорость автомототранспортного средства, м/с;

t - временной период прохождения контролируемого участка при помощи секундомера, с.

-

7.4.2.7. Абсолютная погрешность измерения скорости для каждого заезда определяется по формуле:

А = V - V

1 изм действ9

где А] - абсолютная погрешность измерения скорости, м/с;

V1I3M - скорость, зафиксированная по GPS-приемнику, м/с;

^действ - средняя действительная скорость автомототранспортного средства, м/с.

-

7.4.2.8. При определении диапазона и абсолютной погрешности автомототранспортное средство необходимо разгонять до следующих скоростей: 10, 40, 80, 120, 160, 200 км/ч.

-

7.4.2.9. Абсолютная погрешность измерения скорости движения автомототранспортного средства не должна быть более ±0,1 км/ч.

Если требование п.7.4.2.9, не выполняется, систему признают непригодной к применению, дальнейшие операции поверки не производят.

7.4.3. Определение диапазона измерений и относительной погрешности измерений ускорения-

7.4.3.1. При определении диапазона измерений и относительной погрешности измерения ускорения автомототранспортного средства необходимо произвести следующие операции: установить плиту поверочную в горизонтальное положение, контролируя его с помощью уровня по двум перпендикулярным осям вдоль сторон плиты. Убедиться в устойчивости этого положения - отсутствии качания как самой плиты, так и стола, на котором она установлена;

-

- с помощью квадранта оптического необходимо задать угол;

-

- включить систему с присоединенным к нему датчиком измерения ускорения;

-

- установить датчик на плиту горизонтально, так, чтобы показания на дисплее были в районе нуля. При необходимости изменить фактор (коэффициент) показаний в меню системы;

установить датчик, совмещая его грань с гранью заданного угла, зафиксировать значение параметра ах;

-

- аналогичные операции провести для остальных граней датчика и определить ускорение по осям Y и Z.

-

- относительная погрешность измерения ускорения рассчитывается по формуле:

Где 5Х г. - относительная погрешность измерения ускорения по оси X, Y, Z, %;

t7x,y.z- значение ускорения, зафиксированное по датчику измерения ускорения по оси X, Y, Z, м/с2;

«исх - значение ускорения, рассчитанное на основании заданного квадрантом угла м/с2.

-

7.4.3.2. Расчётное значение ускорение определяется по формуле:

аисх = g-sina

где g - ускорение свободного падения, м/с2;

а - угол заданный квадрантом, ...°.

-

7.4.3.3. Относительная погрешность измерения ускорения не должна превышать ±1 %. Если требование п.7.4.3.3. не выполняется, систему признают непригодной к

применению, дальнейшие операции поверки не производят.

7.4.4. Определение диапазона измерений и относительной погрешности измерений угла поворота руля-

7.4.4.1. Определение диапазона измерения и относительной погрешности измерения угла поворота руля проводить следующим образом:

-

- установить на поверочную плиту делительную головку и закрепить ее;

-

- установить на платформу делительной головки измерительное рулевое колесо, совместив оси вращения колеса и платформы головки. При необходимости снять крепежные детали рулевого колеса;

зафиксировать вращающуюся часть датчика рулевого колеса неподвижно по отношению к вращающейся платформе головки; включить систему. После включения системы необходимо обнулить показания дисплея;

-

- вращая платформу делительной головки, убедиться, что показания дисплея системы соответствуют углам поворота ±1250°;

вновь обнулить показания дисплея системы информационно-измерительной для определения параметров устойчивости, управляемости, тягово-скоростных и тормозных свойств автомототранспортных средств imc CS-1016 и вращать платформу делительной головки на углы адейств равные 20°, 50°, 100°, 180°, 360°, фиксируя их по шкале делительной головки и, одновременно, фиксируя по показаниям дисплея системы углы Чизм•5

-

- вновь обнулить показания дисплея системы и вращать платформу делительной головки на 2 полных оборота, фиксируя угол адейств по шкале делительной головки и, одновременно, фиксируя угол а113м по дисплею системы; Аналогичную операцию провести для 3 полных оборотов.

-

- определить относительную погрешность измерения угла поворота рулевого колеса по формуле:

<5, = аи3м-адейств . J Q0%,

ГУ

действ

Где <5, - относительная погрешность измерения угла поворота рулевого колеса, %;

Пизм - значение угла, зафиксированное по дисплею системы,...0;

а действ - значение угла, зафиксированное по шкале делительной головки, ...°.

-

7.4.5.2. Относительная погрешность измерения угла поворота рулевого колеса не должна превышать ±0,1 %.

Если требование п.7.4.4.2. не выполняется, систему признают непригодной к применению, дальнейшие операции поверки не производят.

7.4.5. Определение диапазона измерений и относительной погрешности измерений угла поворота-

7.4.5.1. Определение диапазона измерения и относительной погрешности измерения угла поворота проводить следующим образом:

-

- установить на поверочную плиту делительную головку и закрепить ее; закрепить на делительной головке датчик угла поворота;

-

- зафиксировать вращающуюся часть датчика угла поворота неподвижно по отношению к вращающейся платформе головки; включить систему. После включения системы следует обнулить показания дисплея;

-

- вращая платформу делительной головки, убедиться, что показания дисплея системы соответствуют углам поворота 0 - 360°;

-

- обнулить показания дисплея системы информационно-измерительной для определения параметров устойчивости, управляемости, тягово-скоростных и тормозных свойств автомототранспортных средств imc CS-1016 и вращать платформу делительной головки на углы аДейств в диапазоне измерений 15 - 360° с шагом 15°, фиксируя их по шкале делительной головки и, одновременно, фиксируя по показаниям дисплея системы углы Чвдм4

-

- определить относительную погрешность измерения угла поворота по формуле:

<52 = . 100%,

действ

Где <52 - относительная погрешность измерения угла поворота, %;

Чизм - значение угла, зафиксированное по дисплею системы,...°;

чДейств - значение угла, зафиксированное по шкале делительной головки, ...°.

-

7.4.5.2. Относительная погрешность измерения угла поворота не должна превышать ±0,1%.

Если требование п.7.4.5.2, не выполняется, систему признают непригодной к применению, дальнейшие операции поверки не производят.

7.4.6. Определение диапазона измерений и относительной погрешности измерений крутящего момента на рулевом колесе-

7.4.6.1. Определение диапазона измерения и относительной погрешности измерения крутящего момента на рулевом колесе проводить следующим образом:

-

- установить рулевое колесо MSW/s на поверочную плиту и жестко закрепить его на ней;

-

- снять руль с фланцами и вместо него закрепить болтами приспособление для установки эталонного измерителя крутящего момента силы;

включить систему и произвести коррекцию нуля измерительного усилителя в отсутствии нагрузки на датчик крутящего момента рулевого колеса в соответствии с руководством эксплуатации системы;

-

- задать нагрузку равную 1,ГМверх, где Мверх - значение крутящего момента силы верхней границе диапазона измеряемой величины. Выдержать датчик под этой нагрузкой 10 мин;

-

- снять нагрузки и произвести в случае необходимости коррекцию нуля измерительного усилителя;

-

- произвести последовательное нагружение эталлонного измерителя крутящего момента одиннадцатью ступенями через 0,1 ’Мверх, от 0 до 1,ГМверх в порядке возрастания нагрузок со стороны их меньших значений, одновременно фиксируя показания на дисплее системы Мизм;

-

- произвести разгружение эталонного измерителя крутящего момента равными ступенями через 0.1’Мверх от 1,ГМвсрх до 0 в порядке убывания нагрузок со стороны их больших значений, одновременно фиксируя показания на дисплее системы Мизм;

7.4.6.2.Относительная погрешность измерения крутящего момента силы на рулевом колесе определяется по формуле:

<5, = Мцз" ~ . 100%,

М

действ

Где <53- относительная погрешность измерения крутящего момента силы на рулевом колесе, %;

Мизм - величина крутящего момента силы, зафиксированная по дисплею системы, Н м; Мдейств - величина крутящего момента силы по эталонному измерителю крутящего момента силы, Н-м.

7.4.6.3.Относительная погрешность измерений крутящего момента силы на рулевом колесе не должна превышать ±1,5%.

Если требование п.7.4.7.3. не выполняется, систему признают непригодной к применению, дальнейшие операции поверки не производят.

7.4.7. Определение диапазона и относительной погрешности измерений перемещения рычагов управления и хода подвески-

7.4.7.1. Определение диапазона и относительной погрешности измерения перемещения рычагов управления и хода подвески производится с помощью однократного измерения линейного перемещения на приборе измерительном двухкоординатном типа УИМ.

-

7.4.7.2. Подключить датчик к устройству сбора и обработки информации, который подключается к компьютеру через последовательный интерфейс CAN-шина. К выходу преобразователя с аналоговым выходом в качестве отсчетного устройства подключить калибратор универсальный. При установке датчика в начальное положение обнулить показания на отсчетном устройстве. Затем последовательно произвести отсчеты показаний при установке датчика на соответствующую поверяемую точку.

-

7.4.7.3. Поверяемые точки задаются в диапазоне (0...200)мм с шагом 20 мм.

-

7.4.7.4. Относительная погрешность измерения перемещения рычагов управления и хода подвески управления рассчитывается по формуле:

.lOQo/o

Где <54 - относительная погрешность измерения перемещения рычагов управления и хода подвески,%;

Гдейств - действительное значение перемещения по образцовому СИ , мм;

Ьизм - значение перемещения, снятое с датчика перемещения, мм.

-

7.4.7.5. Относительная погрешность измерения перемещения рычагов управления и хода подвески не должна превышать ±0,04% - для датчика перемещений D8.3A и ±0,08% - для датчика перемещений D8.3A1.

Если требование п.7.4.8.5. не выполняется, систему признают непригодной к применению, дальнейшие операции поверки не производят.

7.4.8. Определение диапазона измерений и относительной погрешности измерений усилия на педали тормоза-

7.4.8.1. Определение диапазона измерений и относительной погрешности измерений усилия на педали тормоза проводить следующим образом:

установить датчик измерения усилий на педали тормоза в силонажимное приспособление с эталонным динамометром;

- обнулить показание на дисплее датчика для измерения усилия нажатия на педали тормоза; оно должно быть равно 0,000 Н;

вращая рукоятку силонажимного приспособления, последовательно, ступенями, увеличивать величину нагрузки: 200, 400, 600, 800, 1000, 1500 Н, одновременно считывая показания с экрана системы в каждой точке, получить прямую ветвь градуировочной характеристики датчика измерения усилий на педали тормоза;

вращая рукоятку силонажимного приспособления в обратную сторону, последовательно, ступенями, уменьшать величину нагрузки: 1500, 1000, 800, 600, 400, 200 Н, одновременно считывая показания с экрана дисплея в каждой точке. Получить обратную ветвь градировочной характеристики датчика измерения усилий на педали тормоза;

-

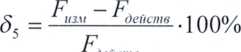

7.4.8.2. Относительная погрешность измерений усилия на педали тормоза рассчитывать по формуле:

действ

где д5 - относительная погрешность измерений усилия на педали тормоза, %;

F„3M - величина усилия в выбранной точке, зафиксированное по датчику измерения усилий на педали тормоза, Н;

Гдейств - действительное значение усилия в выбранной точке, зафиксированное по эталонному динамометру, Н.

Относительная погрешность измерений усилия на педали тормоза не должна превышать величины ±3%.

Если требование и.7.4.8.2. не выполняется, систему признают непригодной к применению, дальнейшие операции поверки не производят.

7.4.9. Определение диапазона измерений и относительной погрешности измерений усилия на рычаге ручного тормоза-

7.4.9.1. Определение диапазона измерений и относительной погрешности измерений усилия на рычаге ручного тормоза проводить следующим образом:

-

- установить датчик измерения усилий на рычаге ручного тормоза в силонажимное приспособление с эталонным динамометром;

-

- обнулить показание на дисплее датчика для измерения усилия нажатия на рычаге ручного тормоза; оно должно быть равно 0,000 Н;

вращая рукоятку силонажимного приспособления, последовательно, ступенями, увеличивать величину нагрузки: 0, 100, 200, 300, 400, 500 Н, одновременно считывая показания с экрана системы в каждой точке, получить прямую ветвь градуировочной характеристики датчика измерения усилий на рычаге ручного тормоза;

вращая рукоятку силонажимного приспособления в обратную сторону, последовательно, ступенями, уменьшать величину нагрузки: 500, 400, 300, 200, 100, 0 Н, одновременно считывая показания с экрана дисплея системы в каждой точке. Получить обратную ветвь градировочной характеристики датчика измерения усилий на рычаге ручного тормоза;

-

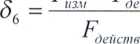

7.4.9.2. Относительная погрешность измерений усилия на рычаге ручного тормоза рассчитывать по формуле:

^•100%

где <56 - относительная погрешность измерений усилия на рычаге ручного тормоза, %;

F„3M - величина усилия в выбранной точке, зафиксированная по датчику измерения усилий на рычаге ручного тормоза, Н;

Рдейств - действительное значение усилия в выбранной точке, зафиксированная по эталонному динамометру, Н.

Относительная погрешность измерений усилия на педали тормоза не должна превышать величины ± 3,0%.

Если требование п.7.4.9.2, не выполняется, систему признают непригодной к применению, дальнейшие операции поверки не производят.

7.4.10. Определение диапазона измерений и относительной погрешности измерений частоты вращения колеса автомототранспортного средства-

7.4.10.1. Определение диапазона измерений и относительной погрешности измерений частоты вращения колеса автомототранспортного средства проводится следующим образом:

-

- подключить датчик частоты вращения к устройству сбора и обработки информации;

-

- установить датчик на установку тахометрическую таким образом, чтобы он свободно вращался (без заеданий);

-

- задать с помощью установки тахометрической частоты вращения, равномерно распределенные по диапазону 0-6000 об/мин. Считывать показания необходимо только после стабилизации значения на установке тахометрической. Следует выбирать не менее пяти точек равномерно распределенных в диапазоне (0...6000) об/мин.

-

7.4.10.2. Относительная погрешность измерений частоты вращения колеса рассчитывается по формуле:

где <57 - относительная погрешность измерений частоты вращения колеса, %;

®измер - значение частоты вращения, зафиксированное по датчику вращения колеса, об/мин;

®действ - значение частоты вращения, задаваемое установкой тахометрической, об/мин. Относительная погрешность измерений частоты вращения колеса не должна превышать ± 0,1%.

Если требование п.7.4.10.2, не выполняется, систему признают непригодной к применению, дальнейшие операции поверки не производят.

8. Оформление результатов поверки-

8.1. Результаты поверки оформляются протоколом, составленным в виде сводной таблицы результатов поверки по каждому пункту раздела 7 настоящей методики поверки с указанием предельных числовых значений результатов измерений и их оценки по сравнению с предъявленными требованиями.

-

8.2. При положительных результатах поверки система информационно-измерительная для определения параметров устойчивости, управляемости, тягово-скоростных и тормозных свойств автомототранспортных средств imc CS-1016 признается годной к применению и на неё выдается свидетельство о поверке установленной формы с указанием фактических результатов определения метрологических характеристик.

-

8.3. При отрицательных результатах поверки системы информационно-измерительной для определения параметров устойчивости, управляемости, тягово-скоростных и тормозных свойств автомототранспортных средств imc CS-1016 признается непригодной к применению и на неё выдается извещение о непригодности установленной формы с указанием основных причин.

Инженер ГЦИ СИ /7

ООО «Автопрогресс-М»

йсман И.Г.