Методика поверки «ГСИ. Машины для испытания материалов на ползучесть длительную прочность УТС 1300-1-2» (МП ТС 1300.000.020 )

УТВЕРЖДАЮ

Директор

Государственная система обеспечения единства измерений

Машины для испытания материалов на ползучесть и длительную прочность УТС 1300-1-2

Методика поверки

ТС 1300.000.020 МП

2016

Настоящая методика распространяется на машины УТС 1300-1-2 для испытания материалов на длительную прочность и ползучесть (далее по тексту - машины), изготавливаемые ООО «Тестсистемы», г. Иваново, и устанавливает методы и средства их первичной и периодической поверок.

Интервал между поверками - 1 год.

-

1 Операции поверки

-

1.1 При проведении поверки должны быть выполнены операции, указанные в таблице 1.

-

Таблица!

|

Наименование операции |

Номер пункта методики |

Проведение операции при | |

|

Первичной поверке |

Периодической поверке | ||

|

Внешний осмотр |

7.1 |

+ |

+ |

|

Опробование, идентификация программного обеспечения |

7.2 |

+ |

+ |

|

Определение метрологических характеристик |

7.3 | ||

|

Определение относительной погрешности и повторяемости воспроизведения нагрузки |

7.3.1 |

+ |

+ |

|

Определение абсолютной погрешности воспроизведения испытательной температуры, определение отклонения от заданной температуры испытания в любой момент в течение времени и в любой точке расчетной длины образца |

7.3.2 |

+ |

+ |

|

Определение погрешности измерений перемещения нижнего захвата |

7.3.3 |

+ |

+ |

|

*Определение погрешности измерений деформации |

7.3.4 |

+ |

+ |

|

Определение погрешности измерений времени испытания |

7.3.5 |

+ |

- |

* проводится при оснащении машин измерителями деформации

-

2 Средства поверки

При проведении поверки должны применяться средства поверки, указанные в Таблице 2.

Таблица 2 -Средства поверки

|

Номер пункта методики поверки |

Наименование и тип (условное обозначение) основного или вспомогательного средства поверки, обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средств поверки |

|

1 |

2 |

|

5 |

Прибор комбинированный Testo-622, диапазоны измерений от минус 10 до плюс 60 °C, ПГ ±0,5 °C, от 10 до 98 %, ПГ ±1 %, от 300 до 1200 гПа, ПГ±3 гПа |

|

1 |

2 |

|

7.2 |

Квадрант оптический КО-60, ±120°, ПГ ±30" по ТУ 3-3.179-81, ТУ 3-3.1387-82 |

|

7.3.1 |

Динамометры эталонные электронные 2-го разряда (ПГ ±0,12, ±0,24 %) по ГОСТ 8.640-2014 |

|

7.3.2 |

Измеритель температуры многоканальный прецизионный МИТ 8. ЮМ, ПГ ±0,15 °C; датчики температуры КТНН, диапазон измерений от плюс 275 до плюс 1250 °C, класса 1 по ГОСТ 6616-94, длинной не менее 500 мм |

|

7.3.3 |

Меры длины концевые плоскопараллельные 4 разряда по ГОСТ Р 8.763-2011 (наборы №1, 10 и 11 по ГОСТ 9038-90) |

|

7.3.4 |

Калибратор ТС701-50-2-0,5, 0-50 мм, ПГ: от 0 до 300 мкм включ. - ±0,5 мкм; свыше 300 мкм - 0,15 % |

|

7.3.5 |

Секундомер механический СОСпр-2б-2-000 КТ 2 по ТУ 25-1894.003-90 |

Средства измерений, применяемые при поверке, должны иметь действующие свидетельства о поверке.

Допускается применять другие средства поверки, метрологические характеристики которых не хуже указанных в Таблице 2.

Допускается проведение поверки отдельных измерительных каналов в соответствии с заявлением владельца СИ, с обязательным указанием в свидетельстве о поверке информации об объеме проведенной поверки.

3 Требования к квалификации поверителейК проведению поверки допускаются лица, аттестованные в качестве поверителей в установленном порядке.

4. Требования безопасности-

4.1 При проведении поверки должны соблюдаться требования безопасности при проведении электрических испытаний и измерений согласно ГОСТ 12.3.019-80 «ССБТ. Испытания и измерения электрические. Общие требования безопасности», «Правила по охране труда при эксплуатации электроустановок», указания эксплуатационных документов на поверяемую машину.

-

4.2 К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

- температура окружающей среды, °C

от 15 до 25

от 45 до 80

от 84 до 106

-

- относительная влажность воздуха, %, не более

-

- атмосферное давление, кПа

6.1. Перед проведением поверки поверитель должен изучить настоящую методику поверки и эксплуатационные документы, входящие в комплект поставки машин, а также эксплуатационные документы применяемых средств поверки.

-

6.2 Перед проведением поверки машину выставить по квадранту оптическому КО-60 так, чтобы линия оси системы «верхний захват - образец - нижний захват», располагалась строго по вертикали, с отклонением не более ±10'. Уровень устанавливают на плиту основания.

-

6.3 Перед проведением поверки машины и средства поверки должны быть выдержаны в помещении вблизи машины не менее 4 часов.

-

6.4 Перед поверкой машина и динамометры эталонные должны находиться во включенном состоянии не менее 30 минут.

-

7.1 Внешний осмотр

-

7.1.1 При проведении внешнего осмотра машины должно быть установлено: -соответствие комплектности машины п. 1.3.2 РЭ;

-

-соответствие маркировки п. 1.5 РЭ;

-отсутствие дефектов лакокрасочного покрытия, а также отсутствие механических повреждений и следов коррозии на поверхностях машины;

-монтаж печи и термопар должен быть выполнен в соответствии с требованиями п. 2.3.1 РЭ.

7.2 Опробование

-

7.2.1 При опробовании машины необходимо выполнить операции в соответствии с разделом 2.3, 2.4 РЭ;

Опробование машины производить с использованием образцов, изготовленных согласно технической документации на машину, при температуре плюс 300 °C и нагрузке, равной половине максимальной нагрузки машины, в автоматическом режиме.

При опробовании убедиться в следующем:

-

- обеспечение подачи инертного газа в зону испытания в соответствии с п. 1.2.1 РЭ (при применении инертного газа);

-

- приложение нагрузки грузовой подвеской с грузами;

-

- дискретность приложения нагрузки соответствует п. 1.2.4 РЭ;

-

- дискретность индикации температуры соответствует п. 1.2.19 РЭ;

-

- дискретность воспроизведения времени испытания образца при установившемся значении температуры соответствует по п. 1.2.23 РЭ;

-

- габаритные размеры должны соответствовать п. 1.2.31.

-

7.2.2 При включении машины необходимо выполнить идентификацию программного обеспечения.

Идентификация программного обеспечения (далее - ПО) осуществляется при включении машины. При этом на дисплее пульта оператора последовательно отображаются идентификационное наименование, содержащее номер версии, цифровой идентификатор ПО и алгоритм вычисления цифрового идентификатора ПО.

Наименование ПО и номер версии метрологически значимой части программного обеспе

чения должны соответствовать указанным в таблице 3.

Таблица 3 - Программное обеспечение

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

TestProf II |

|

Номер версии (идентификационный номер) ПО |

1.03F.XX* |

|

Цифровой идентификатор ПО |

0x7528 |

|

Другие идентификационные данные |

алгоритм CRC16 |

* Цифры после точки в номере версии относятся к метрологически незначащей части и при поверке не учитываются.

При несоответствии наименования ПО и номера версии метрологически значимой части программного обеспечения указанного в таблице 3 поверка не проводится.

7.3 Определение метрологических характеристик

-

7.3.1 Определение относительной погрешности и повторяемости воспроизведения нагрузки для каждой ступени нагружения производить динамометрами эталонными (далее - динамометрами) с ПГ ±0,12 % или ±0,24 %. Измерения произвести в точках 0,05; 0,1; 0,2; 0,5, 1 и 2 кН тремя сериями измерений.

-

7.3.1.1 Перед началом проверки выполнить следующие операции:

-

- вывести электропечь из зоны испытания;

-

- вместо образца установить динамометр на машину.

-

7.3.1.2 Проверку произвести следующим образом:

-

- установить на грузовую подвеску груз, масса которого с учетом массы грузовой подвески создаст нагрузку, соответствующую первой поверяемой точке;

-

- произвести нагружение, нажав на кнопку НАГРУЖЕНИЕ;

-

- нажать на кнопку СТОП при полном приложении нагрузки;

-

- выдержать машину под нагрузкой в течение 1 минуты;

-

- снять показания с индикатора динамометра и результаты занести в протокол проверки;

-

- снять нагрузку, нажав на кнопку РАЗГРУЖЕНИЕ;

-

- установить на грузовую подвеску груза, масса которых, с учетом массы грузовой подвески, создаст нагрузку, соответствующую следующей поверяемой точке;

-

- произвести нагружение, нажав на кнопку НАГРУЖЕНИЕ;

-

- выдержать машину под нагрузкой в течение 1 минуты;

-

- снять показания с индикатора динамометра;

-

- указанные операции произвести три раза для всех точек диапазона измерений.

-

7.3.1.3 Относительную погрешность воспроизведения нагрузки определить по формуле 1:

Р-Р s_ ----««HL-lOO

(1)

где д— относительная погрешность воспроизведения нагрузки, %;

Р - среднее арифметическое значение из трех результатов измерений нагрузок, отсчитываемых по динамометру на i -ой ступени нагружения;

Рюли ~ нагрузка, соответствующая i -ой ступени нагружения.

Относительная погрешность воспроизведения нагрузки для каждой ступени нагружения должна быть не более ±0,5 % или ±1 % соответственно.

-

7.3.1.4 Повторяемость воспроизведения нагрузки для каждой ступени нагружения определить по формуле 2:

max/ 1 min/ . | QQ

(2)

где Rj - повторяемость воспроизведения нагрузки для каждой ступени нагружения, %;

Р - среднее арифметическое значение из трех результатов измерений нагрузок на г -ой ступени нагружения, Н;

Pm3Ki - наибольшее измеренное значение нагрузки на /-ой ступени нагружения, Н;

7^in, - наименьшее измеренное значение нагрузки на z -ой ступени нагружения, Н.

Повторяемость воспроизведения нагрузки для каждой ступени нагружения должна быть не более ±0,5 % или ±1 % соответственно.

7.3.2 Определение абсолютной погрешности воспроизведения испытательных температур, определение отклонение от заданной температуры испытания в любой момент в течение времени и в любой точке расчетной длины образца проводить в точках плюс 300, плюс 500 и плюс 700 °C;

-

7.3.2.1 Проверку производить при помощи измерителя температуры многоканального прецизионного МИТ 8.ЮМ и датчиков температуры КТНН (далее - датчики). При этом на образцах с расчетной длиной до 100 мм должно быть установлено не менее двух, а на образцах с расчетной длиной свыше 100 мм не менее трех датчиков, распределенных равномерно по всей расчетной длине.

-

7.3.2.2 Поверку выполнить следующим образом:

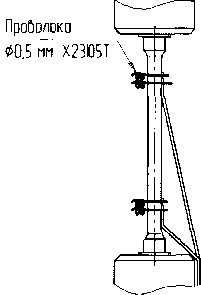

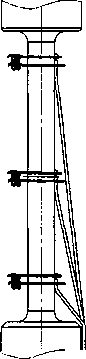

- датчики равномерно распределить по наибольшей расчетной длине образца и плотно закрепить проволокой диаметром 0,5 мм марки Х23Ю5Т ГОСТ 12766.1 в соответствии с рисунком 1 2 датчика при длине образца до 100 мм и 3 датчика при длине свыше 100 мм.

Рисунок 1 - привязка датчиков на образце с расчетной длиной до 100 мм Рисунок 2 - привязка датчиков на образце с расчетной длиной свыше 100 мм

- вывести электропечь на температуру поверяемой точки, выдержать при установленной температуре в течение (5 ±0,12) часа, после чего в течение 1 часа измерять температуру на образце через каждые 15 минут.

Абсолютную погрешность воспроизведения испытательных температур для каждого датчика и для каждого значения температуры определить по формуле 3.

Т -Т .

д _ /max____/mm /^\

^воспр.

где Авос„р - абсолютная погрешность воспроизведения испытательных температур;

Timax~ максимальное значение z-ro датчика в измеряемой точке, °C; Timin ~ минимальное значение z-ro датчика в измеряемой точке, °C;

Абсолютная погрешность воспроизведения температуры во всем диапазоне не должна превышать ±2 °C.

-

7.3.2.3 Отклонение от заданной температуры испытания в любой момент в течение времени и в любой точке расчетной длины образца определить как разность максимальной и мини-

мальной температур по расчетной длине образца по формуле 4:

(4)

где Аотет. - отклонение от заданной температуры испытания, °C;

Ттах - максимальная температура по длине образца одного из двух (трех) датчиков в данный момент времени, °C;

Тщт - минимальная температура по длине образца одного из двух (трех) датчиков в данный момент времени, °C.

Величины отклонения от заданной температуры испытания по расчетной длине образца не должны превышать:

в диапазоне от плюс 300 до плюс 600 °C - ±3 °C

в диапазоне от плюс 600 до плюс 700 °C - ±4 °C

-

7.3.3 Определение погрешности измерений перемещения нижнего захвата производить при помощи концевых мер длины 4 разряда - наборы № 1, 10 и 11 по ГОСТ 9038.

-

7.3.3.1 Измерения произвести при следующих значениях перемещений 0,1; 0,2; 0,3; 0,5; 1; 2; 5; 10 и 25 мм.

-

7.3.3.2 Измерения произвести в следующем порядке:

-

- установить на грузовую подвеску груз 500 Н;

-

- обнулить отсчетное устройство машины;

-

- взять концевую меру длины с номинальным значением, соответствующим первой поверяемой точке;

-

- осторожно приподнять измерительный стержень датчика (Приложение Г руководства по эксплуатации), установить меру на пяту и опустить измерительный стержень датчика;

-

- снять показание с дисплея машины;

-

- таким образом поверить показания отсчетного устройства машины во всех поверяемых точках.

Абсолютную погрешность измерений перемещения нижнего захвата в поверяемых точках 0,1; 0,2; 0,3; 0,5; 1; 2 мм определить по формуле 5:

(5)

где А- абсолютная погрешность измерений перемещения, мм;

LM - поверяемая точка диапазона (номинальное значение концевой меры длины), мм;

LU3m - показание отсчетного устройства машины.

Относительную погрешность измерений перемещения в поверяемых точках 5; 10 и 25 мм определить по формуле 6:

(6)

где 6 - относительная погрешность измерений перемещения, %;

LM - поверяемая точка диапазона (номинальное значение концевой меры длины), мм;

LU3M - показание отсчетного устройства машины.

Погрешность измерений перемещения нижнего захвата во всех точках не должна превышать значений:

в диапазоне от 0 до 2 мм включ. - ±0,02 мм;

в диапазоне от 2 до 25 мм - ±1,0 % от измеряемой величины.

7.3.40пределение погрешности измерений деформации производить на калибраторе ТС701-50-2-0,5.

7.3.4.1 Проверку проводить следующим образом:

-

- закрепить измеритель деформации на калибраторе в соответствии с руководством по эксплуатации на калибратор;

-

- обнулить систему измерения калибратора и измерителя деформации;

-

- с помощью калибратора задать перемещение, значение которого соответствует первой поверяемой точке;

-

- снять показание с преобразователя сигнала;

-

- задать перемещение на калибраторе, значение которого соответствует следующей поверяемой точке, и снять показание с преобразователя сигнала;

-

- таким образом проверить показания измерителя деформации навесного во всех поверяемых точках: 0,1; 0,2; 0,3; 0,5; 1,0; 2;5; 10,0; 25,0 мм.

Абсолютную погрешность измерений деформации в поверяемых точках 0,1; 0,2; 0,3 мм определить по формуле 7:

Л = ^,-4. (7)

где А - абсолютная погрешность измерений деформации, мм

LK - поверяемая точка диапазона (перемещение, заданное калибратором), мм;

LU3M - показание преобразователя сигнала.

Относительную погрешность измерений деформации в поверяемых точках 0,5; 1; 2; 5; 10 и 25 мм определить по формуле 8:

£ = ^—^•100, (8)

к

где д - относительная погрешность измерений деформации, %.

Пределы допускаемой погрешности измерений деформации во всех точках не должны превышать значений:

в диапазоне от 0 до 0,3 мм включ. - ±0,0015 мм;

в диапазоне от 0,3 мм до 25 мм - ±0,5 % от измеряемой величины.

7.3.5 Определение погрешности измерений времени испытания проводить при помощи секундомера СОСпр-2б-2-000 в течение промежутков времени 15, 30 мин и 1, 2, 3, 5 ч.

Вывести машину в режим испытания образцов. Измерить секундомером промежутки времени 1, 2, 3 и 5 часов, отсчитываемые на дисплее машины. Записать измеренные значения Тэ. Определить абсолютную погрешность измерения времени по формуле 9 и относительную погрешность по формуле 10.

a = 4™-4> (9)

8=Ти^~Тэ ,100 ; (Ю)4

где А - абсолютная погрешность измерений времени, с;

8 - относительная погрешность измерений времени, %;

Тэ - время, измеренное по секундомеру;

Тиз» - показание времени на машине.

Допускается определение погрешности измерения времени испытания проводить при определении погрешности воспроизведения температуры.

Абсолютная погрешность измерений воспроизведения времени испытания не должна превышать значений:

-

- до 1000 с включ. - ±5 с;

-

- свыше 1000 с до 5 ч - ±0,5 % от измеряемой величины.

Для модификаций с дублирующей системой управления выполнить операции и.и. 7.3.17.3.3. 7.3.5 с использованием с дублирующей системы управления.

-

8. Оформление результатов поверки.

Результаты поверки заносятся в протокол поверки. Форма протокола произвольная.

При положительных результатах поверки выдается свидетельство о поверке установленной формы в соответствии с Порядком проведения поверки средств измерений, требованиями к знаку поверки и содержанию свидетельства о поверке, утверждённому приказом Минпромторга России от 02 июля 2015 года № 1815.

При отрицательных результатах поверки машина признается непригодной и к применению не допускается. Отрицательные результаты поверки оформляются выдачей извещения о непригодности установленной формы в соответствии с Порядком проведения поверки средств измерений, требованиями к знаку поверки и содержанию свидетельства о поверке, утверждённому приказом Минпромторга России от 02 июля 2015 года № 1815.

Начальник отдела ПиК МГ СИ

О.К. Котова

9