Методика поверки «Машины координатно-измерительные портативные ROMER ABSOLUTE ARM» (Код не указан!)

РАЗРАБОТАНО

Генеральный директор ООО «Промг^ддезия»

В. В. Петров

УТВЕРЖДАЮ

. директора изводственной огии

2016 г.

> о

uiiu ? х

» /W/Л 2016 г.

С»

.В. Иванникова

МЕТОДИКА ПОВЕРКИ

Москва 2016

Настоящая методика поверки распространяется на машины координатноизмерительные портативные ROMER ABSOLUTE ARM (далее - машины) производства фирмы ROMER, Франция и устанавливает методы и средства их первичной и периодической поверок.

Интервал между поверками - 1 год.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ-

1.1. При проведении поверки приборов должны быть выполнены операции и применены средства поверки, указанные в таблице 1.

Т аблица 1.

|

№ п/п |

Наименование операции |

Номер пункта методики поверки |

Средства поверки |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||||

|

1 |

Внешний осмотр |

5.1. |

Визуально |

да |

да |

|

2 |

Опробование |

5.2. |

Визуально |

да |

да |

|

3 |

Идентификация программного обеспечения |

5.3. |

- |

да |

да |

|

4 |

Определение абсолютной погрешности измерений координат точки контактным методом |

5.4. |

Жезл из комплекта мер для поверки систем координатно-измерительных ROMER Absolute Arm |

да |

да |

|

5 |

Определение абсолютной погрешности измерений длины |

5.5. |

Жезл из комплекта мер для поверки систем координатно-измерительных ROMER Absolute Arm |

да |

да |

|

6 |

Определение абсолютной погрешности измерений отклонений формы (при наличии сканера). |

5.6 |

Сфера из комплекта мер для поверки систем координатно-измерительных ROMER Absolute Arm |

да |

да |

Допускается применять другие, вновь разработанные или находящиеся в эксплуатации средства поверки, удовлетворяющие по точности требованиям настоящей методики и прошедшие поверку в органах метрологической службы.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

2.1. При проведении поверки приборов, меры безопасности должны соответствовать требованиям по технике безопасности согласно эксплуатационной документации на приборы и поверочное оборудование, правилам по технике безопасности, действующим на месте проведения поверки.

-

3.1. Поверку следует проводить в нормальных условиях применения приборов:

-

- температура окружающего воздуха, °C 20;

-

- допустимое изменение температуры во время наблюдений, °C ±2;

-

- относительная влажность воздуха, % 60±20;

-

- напряжение питания, В 220±5;

-

- частота тока питания, Гц 50,0±0,5.

А также должны отсутствовать вибрации, тряска, удары, дополнительные электрические и магнитные поля, являющиеся источником погрешности выполняемых измерений.

-

3.2. Приборы, другие средства измерений и меры для поверки выдерживают не менее 4 часов при постоянной температуре, соответствующей нормальным условиям работы систем.

Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

- Проверить наличие действующих свидетельств о поверке на средства поверки;

-

- Приборы и средства поверки привести в рабочее состояние в соответствии с их эксплуатационной документацией;

-

5.1. Проверка по п. 5.1 (далее нумерация согласно таблице 1) внешнего вида прибора осуществляется визуально.

При внешнем осмотре проверяют соответствие внешнего вида машины эксплуатационной документации, комплектность, маркировку.

Проверяют отсутствие механических повреждений системы, влияющих на ее работоспособность и ухудшающих ее внешний вид, а также целостность кабелей передачи данных и электрического питания.

Машина считается поверенной в части внешнего осмотра, если установлено полное соответствие конструктивного исполнения, комплектности, маркировки, а также отсутствуют механические повреждения машины, кабелей передачи данных и электрического питания.

-

5.2. Опробование

Перед опробованием машины должны быть проведены подготовительные работы согласно эксплуатационной документации, в том числе ее включение.

При опробовании проверяется работоспособность в соответствии с требованиями ее технической документации.

Машина считается поверенной в части опробования, если установлено что она функционирует в соответствии с технической документацией.

-

5.3. Идентификация программного обеспечения

Идентификацию программного обеспечения (ПО) проводят по следующей методике:

-

- проверить идентификационное наименование программного обеспечения и его версию;

-

- установить уровень защиты ПО в соответствии с Р 50.2.077-2014.

Машины считаются поверенными в части программного обеспечения, если их ПО RDS, а его версия не ниже V3X.

-

5.4. Определение абсолютной погрешности измерений координат точки контактным методом

Абсолютная погрешность измерений координат точки определяется при измерении координат одной точки на жезле, путем определения координат центра сферического наконечника щупа в конусообразном углублении. При определении абсолютной погрешности измерений координат точки используется щуп длиной 100 мм со сферическим наконечником диаметром 15мм.

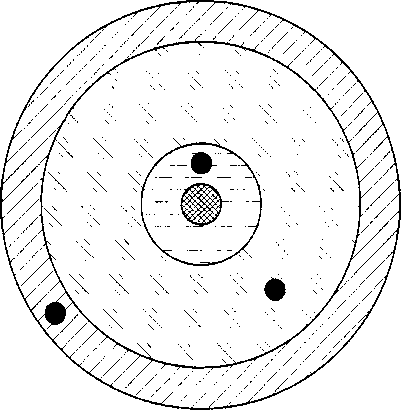

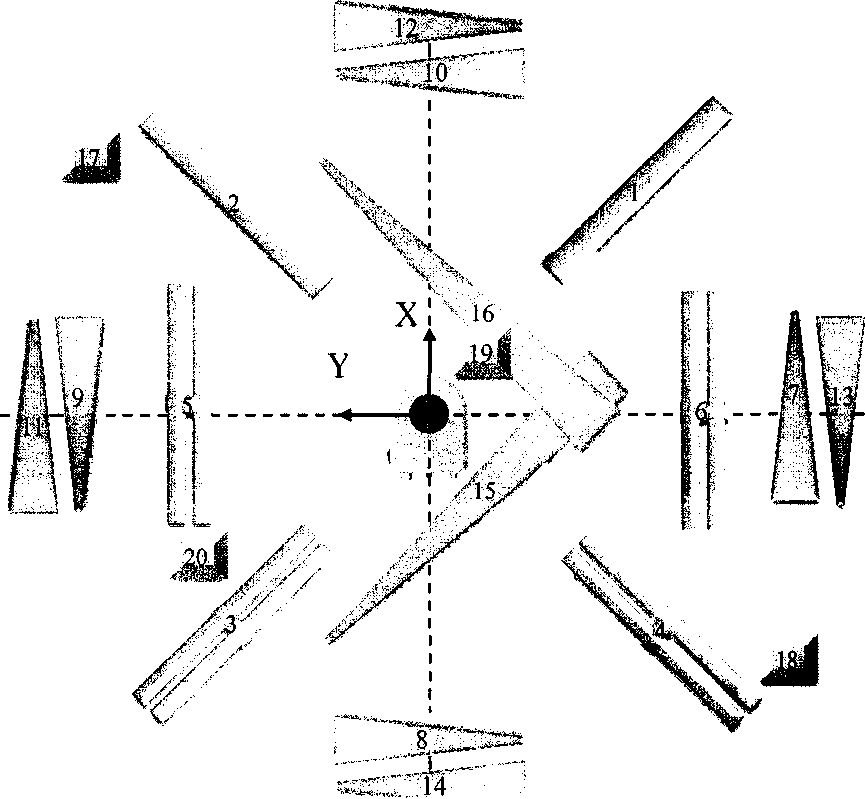

Измерения проводятся на 3-х различных расстояниях измеряемой точки относительно машины, как показано на рисунке 1, и при 10 различных положениях сегментов машины (рисунок 2) относительно измеряемой точки.

Жезл закрепляется на столе таким образом, чтобы измеряемая точка находилась

на расстоянии 0-20% половины диапазона (радиуса) измерений машины (рисунок 1).

Рисунок 1 - Схема взаимных расположений измеряемой точки относительно машины

0-20% половины диапазона

измерения машины

20-80% половины диапазона

измерения машины

80-100% половины диапазона

измерения машины

измеряемая точка

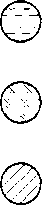

Рисунок 2 - Схема расположения сегментов машины

а - основание; б - плечо; в - локоть; г - предплечье; д - запястье; е - кисть

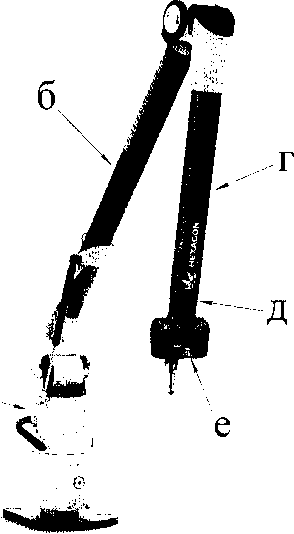

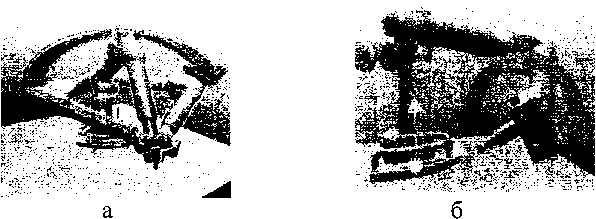

Измерение включает в себя 10 различных положений сегментов машины относительно измеряемой точки (рисунок 3):

-

• Положение 1: Локоть слева крайнее нижнее положение;

-

• Положение 2: Локоть слева;

-

• Положение 3: Локоть вверх;

-

• Положение 4: Локоть справа;

-

• Положение 5: Локоть справа крайнее нижнее положение.

Развернуть запястье на 180°, оставляя локоть в исходном положении.

-

• Положение 6: Локоть справа крайнее нижнее положение;

-

• Положение 7: Локоть справа;

-

• Положение 8: Локоть вверх;

-

• Положение 9: Локоть слева;

-

• Положение 10: Локоть слева крайнее нижнее положение.

Рисунок 3 - Положения сегментов машины относительно измеряемой точки а - положения 1-5; б - разворот запястья на 180°; в - положения 6-10

Затем жезл снимается, поочередно закрепляется на расстоянии 20-80% и 80-100% половины диапазона (радиуса) измерений от машины (см. рисунок 1) и повторяются измерения в 10 различных положениях сегментов машины относительно измеряемой точки.

За погрешность принимается максимальное отклонение полученных координат центра сферического наконечника щупа от среднего арифметического значения по 10-ти значениям положений сегментов для каждого расстояния от машины.

Машина считается прошедшей поверку, если абсолютная погрешность измерений координат точки не превышает значений, указанных в таблицах 4-9.

в

5.5 Определение абсолютной погрешности измерений длины

Определение абсолютной погрешности измерений длины машины производится щупом длиной 100 мм со стальным сферическим наконечником диаметром 15мм при помощи жезла и сферы.

Определение абсолютной погрешности измерений длины заключается в измерении координат двух точек, соответствующих двум поочередным установкам сферического наконечника щупа в конусообразные углубления на жезле и последующего вычисления расстояния между измеренными точками.

Выбирается измеряемая длина на жезле, зависящая от диапазона измерения (диаметра) машины (см. таблицу 2).

Рекомендуемая измеряемая длина соответствует расстоянию между конусообразными углублениями на жезле. Все последующие измерения проводятся только по двум выбранным точкам.

Таблица 2 - Рекомендуемая измеряемая длина жезла в зависимости от диапазона измерений (диаметра) машины.___________________________________

|

Диапазон измерений (диаметр) машины, м |

Рекомендуемая измеряемая длина, мм. |

|

1,2 |

от 400 до 650 |

|

от 2 до 2,5 |

от 600 до 850 |

|

от 3 и более |

от 800 до 1200 |

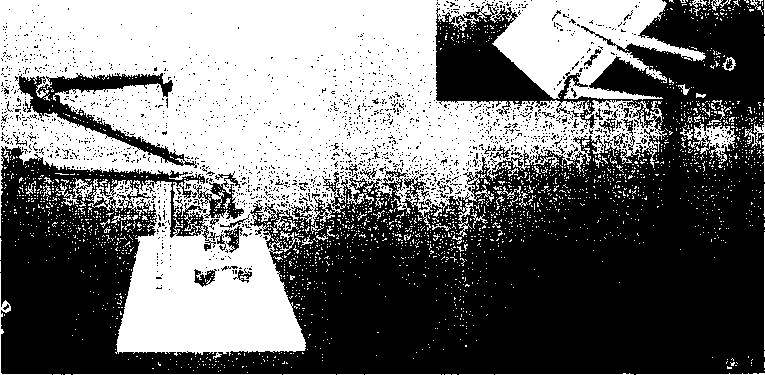

Измерения длины жезла производятся в 20 различных взаимных положениях машины и жезла (рисунок 4), в каждом положении расстояние между точками измеряется 5 раз, при различном положении сегментов машины.

Жезл устанавливается на виброустойчивое основание (стенд или стол) и закрепляется с помощью магнитов. Дополнительно, для выполнения поверки необходима оснастка, позволяющая установить жезл под углом 45° к горизонтальному основанию, а также оснастка, позволяющая поднять машину над основанием.

Рисунок 4 - Схема рекомендуемого взаимного расположения жезла относительно машины (вид сверху).

Таблица 3 - Нумерация позиций жезла.

|

Номер позиции жезла относительно машины |

Положение жезла относительно машины |

|

1 и 2 |

жезл расположен горизонтально на основании |

|

с 3 по 6 |

жезл расположен горизонтально на уровне верхней точки, машины в сложенном положении (“локтя”) |

|

с 7 по 16 |

жезл расположен под углом 45° к горизонтальному основанию |

|

с 17 по 20 |

жезл расположен вертикально |

Координаты каждой из двух выбранных точек на жезле (в соответствии с таблицей 3) измеряются 5 раз с различным положением сегментов машины относительно измеряемой точки:

-

• Положение 1: Локоть слева;

-

• Положение 2: Локоть вверх;

-

• Положение 3: Локоть справа.

Развернуть запястье на 180°, оставляя локоть в исходном положении.

-

• Положение 4: Локоть справа;

-

• Положение 5: Локоть слева.

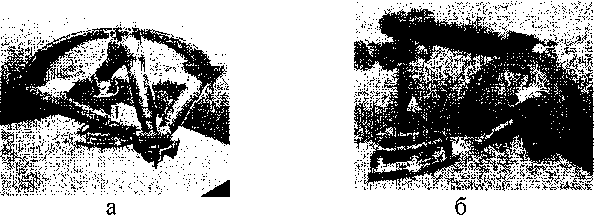

Схемы различных положений сегментов машины относительно измеряемой точки представлены на рисунке 5. Данные схемы являются общими для всех 20 взаимных расположений жезла относительно машины, в которых производится измерение длины жезла.

Рисунок 5 - Положения сегментов машины относительно измеряемой точки а - положения 1-3; б - разворот запястья на 180°; в - положения 4-5

в

Ниже приводится подробное описание рекомендуемых взаимных расположений жезла относительно машины (рисунок 4).

Позиция №1. Машина устанавливается на высокую подставку. Подставка должна обеспечивать возможность полностью опустить “локоть” машины вниз. Жезл находится на столе на среднем расстоянии от машины.

Рисунок 6 - Взаимное расположение машины и жезла - Позиция 1.

Позиция №2. Основание машины поворачивается на 90° против часовой стрелки, относительно установки в позиции №1. Положение машины и жезла аналогично первой позиции.

Позиция №3. Машина устанавливается на стол ближе к левому краю близко к жезлу. Жезл устанавливается на вертикальную стену, горизонтально, на уровень верхней точки измерительной машины в сложенном состоянии.

Рисунок 7 - Взаимное расположение машины и жезла - Позиция 3.

Позиция №4. Основание машины поворачивается на 90° против часовой стрелки, относительно установки в позиции №3. Положение машины и жезла аналогично третьей позиции.

Позиция №5. Машина устанавливается на стол по центру на большом расстоянии от жезла. Жезл устанавливается на вертикальную стену, горизонтально, на уровень верхней точки измерительной машины в сложенном состоянии.

Рисунок 8 - Взаимное расположение машины и жезла - Позиция 5.

Позиция №6. Основание машины поворачивается на 180°, относительно установки в позиции №5. Положение машины и жезла аналогично пятой позиции.

Позиция №7. Машина устанавливается на стол. Жезл устанавливается на оснастку под углом 45° к горизонтальному основанию, установленную на стол справа от машины на большом расстоянии.

Рисунок 9 - Взаимное расположение машины и жезла - Позиция 7.

Позиция №8. Основание машины поворачивается на 90° по часовой стрелки, относительно установки позиции №7. Положение машины и жезла аналогично седьмой позиции.

Позиция №9. Основание машины поворачивается на 90° по часовой стрелке, относительно установки в позиции №8. Положение машины и жезла аналогично седьмой позиции.

Позиция №10. Основание машины поворачивается на 90° по часовой стрелке, относительно установки в позиции №9. Положение машины и жезла аналогично седьмой позиции.

Позиция №11. Машина устанавливается на стол. Жезл устанавливается на оснастку под углом 45° к горизонтальному основанию, установленную на стол слева от машины на большом расстоянии.

Рисунок 10 - Взаимное расположение машины и жезла - Позиция 11.

Позиция №12. Основание машины поворачивается на 90° по часовой стрелке, относительно установки в позиции №11. Положение машины и жезла аналогично одиннадцатой позиции.

Позиция №13. Основание машины поворачивается на 90° по часовой стрелке, относительно установки в позиции №12. Положение машины и жезла аналогично одиннадцатой позиции.

Позиция №14. Основание машины поворачивается на 90° по часовой стрелке, относительно установки в позиции №13. Положение машины и жезла аналогично одиннадцатой позиции.

Позиция №15. Машина устанавливается на стол. Жезл устанавливается на оснастку под углом 45° к горизонтальному основанию, установленную на стол справа от машины на близком расстоянии.

Рисунок 11 - Взаимное расположение машины и жезла - Позиция 15.

Позиция №16. Машина устанавливается на стол. Основание машины поворачивается на 90° против часовой стрелки, относительно установки в позиции №15. Жезл

устанавливается на оснастку под углом 45° к горизонтальному основанию, установленную на стол слева от машины на близком расстоянии.

Рисунок 12 - Взаимное расположение машины и жезла - Позиция 16.

Позиция №17. Машина устанавливается на подставку для обеспечения возможности измерения координат нижней точки вертикально расположенного жезла с различном положении сегментов, на большом удалении от жезла. Жезл устанавливается на вертикальную стену, вертикально, первая точка жезла располагается на среднем уровне относительно высоты машины в сложенном состоянии.

Рисунок 13 - Взаимное расположение машины и жезла - Позиция 17.

Позиция №18. Основание машины поворачивается на 180°, относительно установки в позиции №17. Положение машины и жезла аналогично семнадцатой позиции.

Позиция №19. Машина устанавливается на стол, близко к жезлу. Жезл устанавливается на вертикальную стену, вертикально, первая точка жезла располагается на уровне основания измерительной руки.

Рисунок 14 - Взаимное расположение машины и жезла - Позиция 19.

Позиция №20. Машина устанавливается на стол, на среднем удалении от жезла. Жезл устанавливается на вертикальную стену, вертикально, первая точка жезла располагается на среднем уровне относительно высоты машины в сложенном состоянии.

Рисунок 15 - Взаимное расположение машины и жезла - Позиция 20.

Значение абсолютной погрешности измерений вычисляется по формуле:

А/. =/. -I , где А/, - абсолютная погрешность при i-ой ориентации;

Оизм - измеренная длина жезла при i-ой ориентации;

1НОМ - номинальная длина жезла, указанная в сертификате калибровки.

Машина считается прошедшей поверку, если погрешность измерений длины контактным методом не превышает значений, указанных в таблицах 4-9.

5.6 Определение абсолютной погрешности измерений отклонений от формы (при наличии сканера).

Сущность данного этапа заключается в сканировании сферы и последующего построения по полученному облаку точек аппроксимирующей сферы, затем сравнения диаметра аппроксимирующей измеренной сферы с номинальным диаметром сферы.

Сфера закрепляется на основании (столе, стенде) на расстоянии 50% половины диапазона (радиуса) измерений от машины.

Сканирование сферы производится один раз в одном взаимном положении сферы и измерительной руки.

На основании результатов сканирования, производится сравнение диаметров аппроксимирующей сферы, полученной с помощью ПО, с номинальным диаметром сферы

Машина считается прошедшей поверку, если погрешность измерений отклонений от формы не превышает значений, указанных в таблицах 4-9.

Таблица 4 - Основные технические и метрологические характеристики машин 71 и 73 серий шестиосевой модификаций.

|

71 серия |

73 серия | ||||||||||

|

7125 |

7135 |

7312 |

7320 |

7325 |

7330 |

7335 |

7340 |

7345 |

7325Т |

7330Т | |

|

Диапазон измерений (диаметр), мм |

От 0 до 2500 |

От 0 ДО 3500 |

От 0 ДО 1200 |

От 0 ДО 2000 |

От 0 ДО 2500 |

От 0 до 3000 |

От 0 ДО 3500 |

От 0 до 4000 |

От 0 до 4500 |

От 0 ДО 2500 |

От 0 до 3000 |

|

Пределы допускаемой абсолютной погрешности измерений координат точки, мкм |

50 |

103 |

14 |

30 |

38 |

59 |

79 |

99 |

120 |

44 |

68 |

|

Пределы допускаемой абсолютной погрешности измерений длины, мкм |

±69 |

±141 |

±25 |

±42 |

±51 |

±75 |

±100 |

±125 |

±150 |

±59 |

±86 |

|

Пределы допускаемой абсолютной погрешности измерений отклонений формы, мкм |

±89 |

±161 |

±45 |

±62 |

±71 |

±95 |

±120 |

±145 |

±170 |

±79 |

±106 |

Таблица 5 - Основные технические и метрологические характеристики машин 75 и 77 серий шестиосевой модификации.

|

75 серия |

77 серия | |||||||||||

|

7512 |

7520 |

7525 |

7530 |

7535 |

7540 |

7545 |

7725 |

7730 |

7735 |

7740 |

7745 | |

|

Диапазон измерений (диаметр), мм |

От 0 до 1200 |

От 0 ДО 2000 |

От 0 ДО 2500 |

От 0 ДО 3000 |

От 0 ДО 3500 |

От 0 до 4000 |

От 0 ДО 4500 |

От 0 ДО 2500 |

От 0 ДО 3000 |

От 0 ДО 3500 |

От 0 ДО 4000 |

От 0 ДО 4500 |

|

Пределы допускаемой абсолютной погрешности измерений координат точки, мкм |

10 |

16 |

20 |

30 |

40 |

55 |

70 |

17 |

26 |

34 |

47 |

60 |

|

Пределы допускаемой абсолютной погрешности измерений длины, мкм |

±20 |

±23 |

±29 |

±44 |

±57 |

±69 |

±82 |

±26 |

±40 |

±51 |

±62 |

±74 |

|

Пределы допускаемой абсолютной погрешности измерений отклонений формы, мкм |

±40 |

±43 |

±49 |

±64 |

±77 |

±89 |

±102 |

±46 |

±60 |

±71 |

±82 |

±94 |

15

Таблица 6 - Основные технические и метрологические характеристики машин серий 73 и 75 семиосевой модификации со встроенным лазерным сканером

|

73 серия |

75 серия | |||||||||||

|

7320SI |

7325S1 |

7330SI |

7335SI |

7340SI |

7345SI |

7520SI |

7525SI |

7530SI |

7535SI |

7540SI |

7545SI | |

|

Диапазон измерений (диаметр), мм |

От 0 до 2000 |

От 0 до 2500 |

От 0 до 3000 |

От 0 до 3500 |

От 0 до 4000 |

От 0 до 4500 |

От 0 до 2000 |

От 0 до 2500 |

От 0 до 3000 |

От 0 до 3500 |

От 0 до 4000 |

От 0 до 4500 |

|

Пределы допускаемой абсолютной погрешности измерений координат точки, мкм |

44 |

49 |

79 |

99 |

115 |

141 |

23 |

27 |

42 |

55 |

67 |

84 |

|

Пределы допускаемой абсолютной погрешности измерений длины, мкм |

±61 |

±69 |

±100 |

±125 |

±151 |

±179 |

±33 |

±38 |

±58 |

±81 |

±98 |

±119 |

|

Пределы допускаемой абсолютной погрешности измерений отклонений формы, мкм |

±79 |

±84 |

±119 |

±147 |

±181 |

±214 |

±58 |

±63 |

±83 |

±101 |

±119 |

±138 |

Таблица 7 - Основные технические и метрологические характеристики машин серии 77 семиосевой модификации со встроенным лазерным скане-ром

|

77 серия | |||||

|

7725SI |

7730SI |

7735SI |

7740SI |

7745SI | |

|

Диапазон измерений (диаметр), мм |

От 0 до 2500 |

От 0 до 3000 |

От 0 до 3500 |

От 0 до 4000 |

От 0 до 4500 |

|

Пределы допускаемой абсолютной погрешности измерений координат точки, мкм |

23 |

36 |

47 |

57 |

71 |

|

Пределы допускаемой абсолютной погрешности измерений длины, мкм |

±34 |

±52 |

±73 |

±88 |

±107 |

|

Пределы допускаемой абсолютной погрешности измерений отклонений формы, мкм |

±50 |

±66 |

±81 |

±95 |

±110 |

16

Таблица 8 - Основные технические и метрологические характеристики машин серий 73 и 75 семиосевой модификации с внешним лазерным сканером

|

73 серия |

75 серия | |||||||||||

|

7320SE |

7325SE |

7330SE |

7335SE |

7340SE |

7345SE |

7520SE |

7525SE |

7530SE |

7535SE |

7540SE |

7545SE | |

|

Диапазон измерений (диаметр), мм |

От 0 до 2000 |

От 0 до 2500 |

От 0 до 3000 |

От 0 до 3500 |

От 0 до 4000 |

От 0 до 4500 |

От 0 до 2000 |

От 0 до 2500 |

От 0 до 3000 |

От 0 до 3500 |

От 0 до 4000 |

От 0 до 4500 |

|

Пределы допускаемой абсолютной погрешности измерений координат точки, мкм |

44 |

49 |

79 |

99 |

115 |

141 |

23 |

27 |

42 |

55 |

67 |

84 |

|

Пределы допускаемой абсолютной погрешности измерений длины, мкм |

±61 |

±69 |

±100 |

±125 |

±151 |

±179 |

±33 |

±38 |

±58 |

±81 |

±98 |

±119 _________________________________________________________________________1 |

|

Пределы допускаемой абсолютной погрешности измерений отклонений формы, мкм |

±75 |

±80 |

±113 |

±140 |

±172 |

±203 |

±53 |

±58 |

±78 |

±96 |

±114 |

±133 |

Таблица 9 - Основные технические и метрологические характеристики машин серии 77 семиосевой модификации с внешним лазерным сканером

|

77 серия | |||||

|

7725SE |

7730SE |

7735SE |

7740SE |

7745SE | |

|

Диапазон измерений (диаметр), мм |

От 0 до 2500 |

От 0 до 3000 |

От 0 до 3500 |

От 0 до 4000 |

От 0 до 4500 |

|

Пределы допускаемой абсолютной погрешности измерений координат точки, мкм |

23 |

36 |

47 |

57 |

71 |

|

Пределы допускаемой абсолютной погрешности измерений длины, мкм |

±34 |

±52 |

±73 |

±88 |

±107 |

|

Пределы допускаемой абсолютной погрешности измерений отклонений формы, мкм |

±46 |

±62 |

±77 |

±91 |

±106 |

При положительных результатах поверки выдается свидетельство с указанием фактических результатов определения погрешностей прибора, даты и имени поверителя, действующий протокол подтверждается клеймом.

При отрицательных результатах поверки клеймо погашается, выдается извещение о непригодности прибора с указанием причин.

Периодичность поверки устанавливается раз в год. Поверка также необходима после проведения каждого ремонта.

Начальник отдела

Испытательного центра ФГУП «ВНИИМС»

Генеральный директор ООО «Промгеодезия»

I