Методика поверки «ГСИ. Система непрерывного контроля газовых выбросов энергоблока № 4 филиала Рефтинская ГРЭС ПАО «Энел Россия» (СНКГВ блока №4 Рефтинская ГРЭС),» (МП-242-2037-2016)

1

УТВЕРЖДАЮ

Государственная система обеспечения единства измерений Система непрерывного контроля газовых выбросов энергоблока № 4 филиала Рефтинская ГРЭС ПАО «Энел Россия» (СНКГВ блока №4 Рефтинская ГРЭС),

МЕТОДИКА ПОВЕРКИ

МП-242-2037-2016

Руководитель НИО госэталонов

в области физико-химических измерений

ФГУП «ВНИИМ им. Д.

делеева»

Л?А. Конопелько

Научный сотрудник

ФГУП «рНИИМ им. Д.И. Менделеева»

— н.Б. ШорСанкт-Петербург 2016 г.

Настоящая методика поверки распространяется на систему непрерывного контроля газовых выбросов энергоблока № 4 филиала Рефтинская ГРЭС ПАО «Энел Россия» (СНКГВ блока №4 Рефтинская ГРЭС) и устанавливает методы и средства ее первичной поверки до ввода в эксплуатацию и после ремонта и периодической поверки в процессе эксплуатации.

Интервал между поверками - 1 год.

1 Операции поверки-

1.1 При проведении поверки должны быть выполнены операции, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта методики поверки |

Обязательность проведения операции | |

|

при первичной поверке |

при периодической поверке | ||

|

1 Внешний осмотр |

6.1 |

Да |

Да |

|

2 Опробование |

6.2 | ||

|

2.1 Проверка общего функционирования |

6.2.1 |

Да |

Да |

|

2.2 Подтверждение соответствия программного обеспечения |

6.2.2 |

Да |

Да |

|

2.3. Проверка коэффициента преобразования конвертера |

6.2.3 |

Да |

Да |

|

3 Определение метрологических характеристик |

6.3 | ||

|

3.1 Определение основной погрешности измерительных газовых каналов (комплектная поверка) |

6.3.1 |

Да |

Да |

|

3.2 Определение основной погрешности измерительных каналов параметров газового потока и влаги (поэлементная поверка)* |

6.3.2 |

Да |

Да |

|

3.3 Определение относительной погрешности пробоотборного устройства |

6.3.3 |

Да |

Да |

|

Примечание: * см. п. 1.4. | |||

-

1.2 Допускается проведение поверки отдельных измерительных каналов станции в соответствии с заявлением владельца СИ, с обязательным указанием в свидетельстве о поверке информации об объеме проведенной поверки.

-

1.3 Если при проведении той или иной операции поверки измерительного канала системы получен отрицательный результат, дальнейшая поверка данного канала прекращается.

-

1.4 Комплектная поверка проводится без демонтажа газоанализаторов (первичных измерительных преобразователей ПИП) и информационно-вычислительного комплекса (ИВК)*, входящих в состав системы, при выполнении следующих условий:

а) свободный доступ к измерительному каналу системы газоанализатору или ПИП, непосредственно на месте установки;

б) выполнение требований, приведенных в разделе 4 настоящей методики поверки;

в) наличие средств поверки, указанных в таблице 2.

-

1.5 При невозможности выполнения условий, указанных в п. 1.4, проводится поэлементная поверка. Поверка ПИП (датчиков температуры, давления, измерителя скорости газа (объемного расхода), и газоанализатора влаги), имеющих аналоговый выходной сигнал от 4 до 20 мА, выполняется в лабораторных условиях после их демонтажа. Поверка ИВК для каждого измерительного канала комплекса проводится на месте их установки.

1.6. При проведении поверки обеспечивают одновременную фиксацию показаний дисплея приборов и печатного протокола ИВК.

Примечание: *ИВК представляет собой комплекс программно-технических средств, начиная от входных разъемов контроллера до устройства отображения информации (ПТК).

2 Средства поверки-

2.1 При проведении поверки должны применяться средства поверки, указанные в таблице 2.

Таблица 2

|

Номер пункта методики поверки |

Наименование основного или вспомогательного средства поверки. Требования к средству поверки. Основные метрологические или технические характеристики. |

|

4,6 |

Термометр лабораторный ТЛ-4, ГОСТ 28498-90 (регистрационный номер 303-91), диапазон измерений (0 - 50) °C, цена деления 0,1 °C |

|

4,6 |

Барометр-анероид БАММ-1 по ТУ 25011.1513.-79 (регистрационной номер 5738-76), диапазон измеряемого атмосферного давления от 610 до 790 мм рт.ст., предел допускаемой погрешности ±0,8 мм рт.ст., диапазон рабочих температур от 10 до 50 °C |

|

4,6 |

Психрометр аспирационный М-34 по ТУ 25-1607.054-85 (регитрационный номер 10069-85), диапазон относительной влажности от 10 до 100 % при температуре от минус 10 °C до 30 °C |

|

6.3.1 |

Стандартные образцы состава - газовые смеси (ГС) в баллонах под давлением по ТУ 6-16-2956-92 приведенные в таблице А. Приложения А |

|

6.3.1 |

Поверочный нулевой газ (ПНГ) - воздух в баллонах под давлением по ТУ6-21-5-82; азот газообразный в баллонах под давлением по ГОСТ 9293-74. |

|

6.3.2 |

Калибратор давления пневматический Метран-505 Воздух-1 (регистрационный номер № 42701-09), с блоком опорного давления, диапазон измерений от 2 до 25 кПа, пределы допускаемой относительной погрешности ± 0,015 % |

|

6.3.3 |

Генератор влажности "Родник-4М", пределы допускаемой относительной погрешности ПГС ± (1,5 - 2,5) %, 4215-057-14464306-2011.ТУ |

|

Калибратор температуры КТ-1 ЕМТК. 152.0000.00 РЭ с диапазоном воспроизводимых температур от минус 20 до 110 °C (регистрационный номер № 29228-11) | |

|

Калибратор температуры КТ-2 ЕМТК. 152.0000.00 РЭ с диапазоном воспроизводимых температур от 40 до 500 °C (регистрационный номер № 28811-12) | |

|

Калибратор многофункциональный портативный Метран 510-ПКМ (регистрационный номер 26044-07), измерение силы постоянного тока до 22 мА, измерение напряжения постоянного тока до 11 В, измерение сопротивлению постоянному тока 2 кОм | |

|

6.3.5 |

Аэродинамическая установка, диапазон измерений скорости воздушного потока 4 -40 м/с, 8о = 1 % |

|

6.3.1, 6.3.2 |

Ротаметр РМ-А-0,063 ГУЗ, ГОСТ 13045-81, верхняя граница диапазона измерений объемного расхода 0,063 м3/ч, кл. точности 4 |

|

6.3.1, 6.3.2 |

Трубка фторопластовая по ТУ 6-05-2059-87, диаметр условного прохода 5 мм, толщина стенки 1 мм |

|

6.3.1, 6.3.2 |

Вентиль точной регулировки ВТР-1 (или ВТР-1-М160), диапазон рабочего давления (0-150) кгс/см2, диаметр условного прохода 3 мм |

-

2.2 Допускается применение других средств измерений, не приведенных в таблице, но обеспечивающих определение метрологических характеристик с требуемой точностью.

-

2.3 Все средства поверки должны иметь действующие свидетельства о поверке, ГСО-ПГС в баллонах под давлением - действующие паспорта.

-

3.1 Требования техники безопасности при эксплуатации ГС в баллонах под давлением должны соответствовать Федеральным нормам и правилам в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», утвержденным приказом Федеральной службы по экологическому, технологическому и атомному надзору от 25.03.2014 г. №116.

-

3.2 При работе с приборами необходимо соблюдать «Правила технической эксплуатации электроустановок потребителей», утверждённые приказом Минэнерго РФ № 6 от13.01.2003 и «Правила по охране труда при эксплуатации электроустановок», утверждённые приказом Минтруда России № 328н от 24.07.2013, введённые в действие с 04.08.2014.

-

3.3 Сброс ГС должен осуществляться за пределы рабочего помещения.

-

4.1 При проведении поверки должны быть соблюдены следующие условия:

-

- температура окружающей среды (20 ± 5) °C;

-

- атмосферное давление от 84 до 106,7 кПа;

-

- относительная влажность воздуха от 30 до 80 %.

-

5.1 Перед проведением поверки выполняют следующие подготовительные работы:

-

1) подготавливают средства измерений и устройства, входящие в состав системы, к работе в соответствии с требованиями РЭ изготовителя;

-

2) проверяют наличие паспортов и сроки годности ГСО-ПГС;

-

3) баллоны с ПГС выдерживают в помещении, в котором проводят поверку, в течение 24 ч;

-

4) подготавливают к работе средства поверки в соответствии с требованиями их эксплуатационной документации;

-

5) на местах установки ИВК размещают средства измерения параметров окружающей среды (температуры, атмосферного давления, относительной влажности).

-

6) предупреждают эксплуатационный персонал о выполняемой операции.

-

7) для блокирующих параметров - отключают блокировку по соответствующему параметру.

-

8) обеспечивают одновременную фиксацию показаний дисплея приборов и печатного протокола ИВК (с использованием мобильного телефона).

-

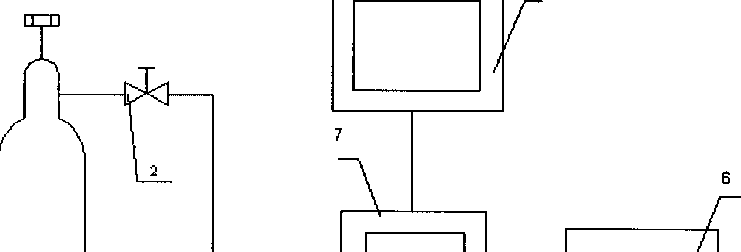

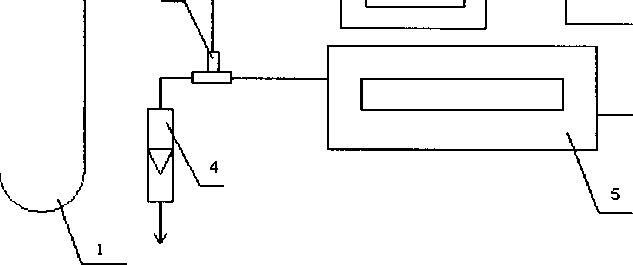

5.2 При проведении комплектной поверки газоаналитических измерительных каналов собирают схему поверки, приведенную на рисунке А.1. Приложения А (подсоединяют фторопластовую трубку с выхода вентиля точной регулировки, установленного на баллоне с ПГС, через байпас (тройник) к входу поверяемого газоанализатора. Расход ПГС должен быть на 10 - 20 % выше расхода, потребляемого газоанализатором. Контроль расхода на сбросе осуществляют при помощи ротаметра, подключенного к тройнику.

При поверке газоаналитических измерительных каналов в комплекте с пробоотборным устройством подсоединяют фторопластовую трубку с выхода вентиля точной регулировки ко входу указанного устройства.

-

5.3 При поверке системы выполняют регламентные работы, предусмотренные эксплуатационной документацией изготовителя, в т.ч. корректировка нулевых показаний и чувствительности в соответствии с РЭ на средства измерений.

-

6.1 Внешний осмотр

-

6.1.1 При внешнем осмотре средств измерений и устройств, входящих в состав системы , должно быть установлено отсутствие внешних повреждений, влияющих на работоспособность.

-

6.1.2 Комплектность должна соответствовать, указанной в Руководстве по эксплуатации.

-

6.1.3 Для средств измерений, входящих в состав системы, должны быть установлены:

-

-

- исправность органов управления, настройки и коррекции;

-

- четкость всех надписей на лицевых панелях средств измерений;

-

- четкость и контрастность цифровых дисплеев средств измерений.

-

6.1.4 Система считается выдержавшей внешний осмотр удовлетворительно, если он соответствует всем перечисленным выше требованиям.

-

6.2 Опробование

-

6.2.1 Проверка общего функционирования

-

Проверку общего функционирования средств измерений и устройств в составе системы проводят в процессе тестирования при их запуске в соответствии с РЭ на приборы.

Результаты проверки считают положительными, если все технические тесты завершились успешно.

-

6.2.2 Подтверждение соответствия программного обеспечения

Операция «Подтверждение соответствия программного обеспечения» состоит из следующих этапов:

-

- определение идентификационного наименования и номера версии (идентификационного номера) автономного ПО АРМ _ CEMS (далее — ПО АРМ _ CEMS);

-

- определение контрольной суммы автономного ПО АРМ _ CEMS.

-

- определение идентификационного наименования, номера версии (идентификационного номера) и контрольной суммы встроенного ПО S7_ CEMS2 (далее — ПО S7_ CEMS2 ).

-

6.2.2.1 Определение идентификационного наименования и номера версии (идентификационного номера) ПО АРМ _ CEMS.

ПО АРМ _ CEMS идентифицируется посредством отображения номера версии на дисплее АРМ по запросу пользователя в соответствии с руководством пользователя 2313.АТХ.01.ЭД.РО:

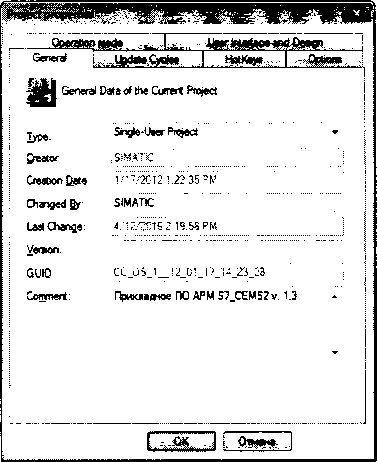

Для определения наименования и номера версии автономного ПО запускают ПО АРМ _ CEMS. В окне отображается наименование и номер версии ПО АРМ _ CEMS (см. рисунок 1).

Рисунок 1. Проверка номера версии (идентификационного номера) и контрольной суммы автономного ПО.

-

6.2.2.2 Определение контрольной суммы автономного ПО АРМ _ CEMS

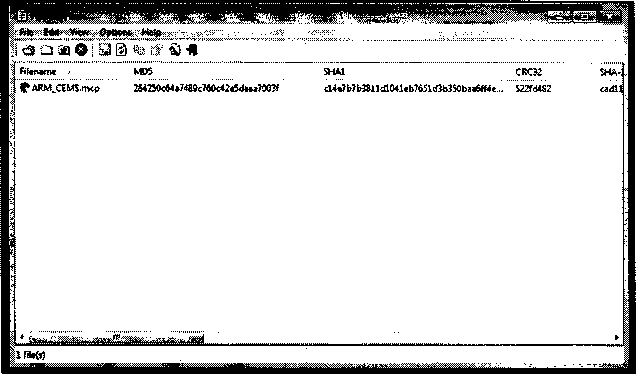

Контрольную сумму автономного ПО APM_CEMS определяют по файлу ПО APM_CEMS.mcp с помощью программы «HashMyFiles» (файл

D:\Tmp\HashMyFiles\HashMyFiles.exe ) (или аналогичной программы) по алгоритму CRC32 (см. рисунок 1).

-

6.2.2.3 Определение идентификационного наименования, номера версии (идентификационного номера) и контрольной суммы встроенного ПО S7_ CEMS2 (далее — ПО S7_ CEMS2).

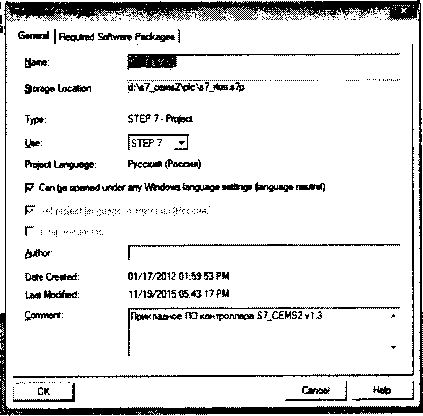

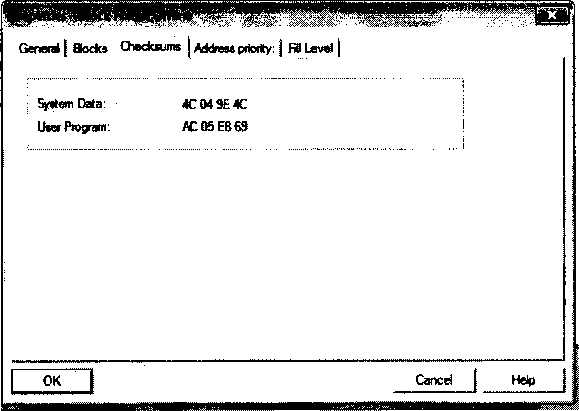

Для определения наименования, номера версии и контрольной суммы встроенного ПО запускают ПО «SIMATIC Manager» . В разделе «Информация о приборе» отображается наименование, номер версии и контрольная сумма ПО S7_ CEMS2 (см. рисунок 2).

Рисунок 2. Проверка номера версии (идентификационного номера) встроенного ПО. S7 CEMS2

Результат подтверждения соответствия программного обеспечения считают положительным, если полученные идентификационные данные соответствуют идентификационным данным, указанным в разделе «Программное обеспечение» описания типа средства измерений (приложение к свидетельству об утверждении типа).

6.2.3. Проверка коэффициента преобразования конвертера

Проверка коэффициента преобразования конвертера проводится в соответствии Инструкцией по сервисному обслуживанию газоанализатора SWG300, п.3.11 одновременно с определением по п.6.3.1 (для канала NO).

Подачу ГС NO2/N2 проводят в соответствии с пунктом 5.2 настоящей методики поверки. Номинальное значение содержания NO2 в ГС приведено в таблице Б.1 Приложения Б.

Отсчет показаний проводится по каналу NO.

Проверка считается положительной, если показания составляют не менее 70 % от объемной доли NO2 в ГС, приведенной в паспорте.

-

6.3 Определение метрологических характеристик

-

6.3.1 Определение основной погрешности измерительных каналов при комплектной поверке

-

Комплектная поверка проводится при выполнении условий, указанных в п.п.1.4 - 1.6 настоящей методики.

-

6.3.1.1 Определение основной погрешности газоаналитических измерительных каналов при комплектной поверке

Определение основной погрешности проводят при поочередной подаче ГС для каждого определяемого компонента - на вход газоанализаторов в последовательности: №№ 1 - 2 - 3 - 2 - 1 -3 и считывании показаний с дисплея газоанализатора, с монитора персонального компьютера (ПК) системы сбора и обработки данных и с монитора ПК автоматизированного рабочего места АРМ.

Подачу ГС проводят в соответствии с пунктом 5.2. Номинальные значения содержания измеряемых компонентов в ГС приведены в таблице Б.1 Приложения Б.

Примечание: При наличии действующих свидетельств о поверке газоанализаторов допускается проводить определение погрешности по меньшему числу ГС - №№ 1-3, число циклов не менее 2-х.

Основную относительную погрешность (<5, %) в каждой точке для диапазонов измерений, приведенных в таблице В.1 Приложения В, рассчитывают по формуле:

•100

(6.1)

где

Ci - показания системы при подаче ГС, мг/м3, (ppm или % об.доля), приведенные к содержанию О2 6 % об., (показания монитора компьютера с ПО);

Сд - действительное значение массовой концентрации (объемной доли) определяемого компонента в ГС (по паспорту), мг/м3, (ppm или % об.доля)„ приведенные к содержанию О2 6 % об. (по формуле 6.2) для оксида азота (NO), оксида углерода (СО) и диоксида серы (SO2).

Приведение измеренных значений концентраций к базовому значению объемной доли кислорода в отходящих газах производится по формуле

С,=С

ИЗМ i

20,95-%-

20,95 -Xu ’

(6.2)

где 6 - базовое значение объемной доли кислорода, % (об.); (6 % об.) X

" - измеренное значение объемной доли кислорода в газовой смеси, % (об.).

Основную абсолютную погрешность (А, мг/м3 , ppm или % об.) в каждой точке для диапазонов измерений, приведенных в таблице В.1 Приложения В, рассчитывают по формуле:

А=с<~сд , (6.3)

Результаты определения считают положительными, если:

-

- полученные значения основной погрешности не превышают значений, указанных в таблице В.1 Приложения В;

-

- расхождение показаний дисплея газоанализатора и показаний мониторов компьютера с ПО не превышает 0,2 долей от основной погрешности.

-

6.3.1.2 Определение основной погрешности измерительных каналов параметров газового потока (температуры и давления) при комплектной поверке.

Определение проводится в соответствии с Приложением Г.

Результаты определения считаются удовлетворительными, если полученные значения погрешности не превышают значений, приведенных в таблице Б.2 Приложения Б.

-

6.3.2 Определение основной погрешности измерительных каналов параметров газового потока, влаги и твердых (взвешенных) частиц (поэлементная поверка)

При поэлементной поверке проводится отдельно поверка датчиков, анализаторов влаги, твердых (взвешенных) частиц и определение основной погрешности канала передачи информации (ИВК).

Определение основной погрешности указанных каналов, имеющих в своем составе первичный измерительный преобразователь (ПИП) с аналоговым выходным сигналом проводят поэлементно в следующем порядке:

-

- определение основной погрешности ПИП;

-

- определение основной погрешности канала передачи информации.

-

6.3.2.1. Определение основной погрешности первичных преобразователей (датчиков, анализаторов влаги и твердых частиц).

Определение основной погрешности первичных преобразователей (датчиков, анализаторов) выполняется в лабораторных условиях после их демонтажа в соответствии с утвержденными методиками поверки.

Определяют основную погрешность ПИП на основании результатов поверки ПИП (по свидетельству о поверке и, при наличии, протоколу поверки).

Результаты определения считаются удовлетворительными, если полученные значения основной погрешности датчиков и газоанализаторов не превышают значений, приведенных в описании типа на них.

-

6.3.2.2. Определение основной погрешности канала передачи информации (ИВК).

Определение основной погрешности канала передачи информации (ИВК) проводят на месте их установки.

На вход ИВК подают унифицированный токовый сигнал в диапазоне от 4 до 20 мА от источника постоянного тока (калибратора тока). При поверке ИВК выполняют по одному измерению в каждой выбранной точке поверки.

Значения выходных величин выводят на экран монитора ПК комплекса.

а) Определение основной приведенной погрешности канала передачи информации (ИВК) проводят в следующей последовательности:

Отключают первичные преобразователи и подключают средства поверки к соответствующим каналам, включая линии связи.

С помощью калибратора устанавливают на входе канала ввода аналогового сигнала электрические сигналы (от 4 до 20 мА), соответствующие значениям измеряемого параметра. Задают не менее 3-х значений измеряемого параметра, равномерно распределенных в пределах диапазона измерений: (4+0,5) мА; (12±0,5) мА; (20-0,5) мА, и через 10 с считывают значение параметра с экрана ПК системы с ПО.

Значение измеряемой величины (Ад), соответствующее заданному значению силы постоянного тока , мА, рассчитывают по формуле:

Ал = К (13 -4) -|Л0| (6.4)

где 13- показания калибратора в каждой точке проверки, мА;

Ао - нижний предел измерений (в единицах измеряемой величины);

К - коэффициент преобразования, рассчитываемый по формуле, единица измеряемой величины/мА

где Ав, Ан - верхний и нижний пределы измерений, соответственно, в единицах измеряемой величины.

1в 1Н - верхний и нижний пределы измерений аналогового выхода, соответственно, мА.

б) Расчет основной погрешности канала передачи информации

Значение основной абсолютной погрешности канала передачи информации (Ап в единицах измеряемой величины) в каждой точке проверки рассчитывают по формуле

где А;— измеренное системой значение определяемого параметра (по монитору компьютера с ПО), в единицах измеряемой величины;

Значение основной приведенной погрешности канала передачи информации в уп в % рассчитывают для каждой точки проверки по формуле

л,=4“^100 (б-7)Ав ~Ан

Значение основной относительной погрешности канала передачи информации в (5П в %) рассчитывают для каждой точки проверки по формуле

3n = Ai A° 100 (6.8)

Ad

где Ад - действительное значение определяемого параметра, рассчитанное по формуле 6.4, в единицах измеряемой величины.

Результаты определения считают положительными, если полученные значения основной погрешности канала передачи информации не превышают 0,2 долей от пределов допускаемой основной погрешности канала измерений каждого параметра.

-

6.3.3 Определение относительной погрешности пробоотборного устройства

Определение относительной погрешности пробоотборного устройства проводят при поочередной подаче ГС для оксида азота (NO), оксида углерода (СО) и диоксида серы (SO2) на вход пробоотборного устройства в последовательности: №№ 1 - 3 и считывании показаний с дисплея газоанализатора. Число циклов не менее 2-х.

Подачу ГС проводят в соответствии с пунктом 5.2. Номинальные значения содержания измеряемых компонентов в ГС приведены в таблице Б. 1 Приложения Б.

Относительную погрешность пробоотборного устройства (дпр, %) рассчитывают по формуле

(6.9)

где Спр - показания газоанализатора при подаче ГС на пробоотборное устройство, мг/м3, (ppm);

Сд - действительное значение массовой концентрации (объемной доли) определяемого компонента в ГС (по паспорту), мг/м3, (ppm).,

К - коэффициент, рассчитанный по формуле

К = , (6.10)

где Сгаз - показания газоанализатора при подаче ГС на его вход, мг/м3, (ppm)

Результаты определения считают положительными, если относительная погрешность пробоотборного устройства не превышает пределов, равных ±7 % .

7 Оформление результатов поверки-

7.1 При проведении поверки системы составляется протокол результатов измерений, в котором указывается соответствие системы предъявляемым к ней требованиям. Форма протокола поверки приведена в Приложении Д.

-

7.2 Системы, удовлетворяющие требованиям методики поверки, признаются годными к применению.

-

7.3 Положительные результаты поверки оформляются свидетельством о поверке по форме, установленной приказом Минпромторга РФ № 1815 от 02.07.2015 г.

-

7.4 При отрицательных результатах поверки применение системы запрещается и выдается извещение о непригодности.

-

7.5 Знак поверки наносится внутри павильона или наклеивается на свидетельство о поверке на систему.

(обязательное)

Структурная схема поверки измерительных каналов газов8

3

сброс

-

1 - баллон с ПГС; 2 - вентиль точной регулировки; 3 - тройник; 4 - индикатор расхода (ротаметр);

5 - газоанализатор; 6 - контроллер; 7 - ПК системы сбора и обработки данных;

-

8 - ПК автоматизированного рабочего места АРМ.

Рисунок А.1 - схема подачи ПГС из баллонов под давлением на вход газоанализаторов

при проведении комплектной поверки

Приложение Б(обязательное)

Таблица Б.1 Перечень и метрологические характеристики поверочных газовых смесей,

С = X-M/Vm где М - молярная масса компонента, г/моль,

Vm - молярный объем газа-разбавителя - азота или воздуха, равный 22,4, при условиях О °C и 101,3 кПа (в соответствии с РД 52.04.186-89), дм3/моль.

используемых при поверке системы

|

компонент (обозначение сенсора) |

Диапазон Измерений, млн’1 (ppm) |

Номинальное значение объемной доли определяемого компонента в ПГС, пределы допускаемого отклонения, млн’1 |

Источник получения ПГС ( Номер ГСО-ПГС) по ТУ 6-16-2956-92 |

Максимальн ая погрешность аттестации ГС, % отн. | ||

|

ПГС№1* |

ПГС №2 |

ПГС №3 | ||||

|

Оксид углерода (СО) |

0-10 св. 10-100 |

ПНГ |

10 ±3 |

80 ±20 |

ГСО-ПГС СО/азот №- 10240-2013 |

4 |

|

Оксид азота (NO) |

0-200 св.200-1000 |

-« - |

200 ± 40 |

800 ± 160 |

ГСО-ПГС no/n2 10323-2013 |

4 |

|

Диоксид серы (SO2) |

0-250 св.250-1000 |

-« - |

250 ± 50 |

800 ± 160 |

ГСО-ПГС SO2/N2 № 10342-2013 |

4 |

|

Кислород (О2) |

0 - 21 % (об.) |

ПНГ (азот) |

10 ± 0,5 % (об.) |

19 ±1 % (об.) |

ГСО-ПГС O2/N2 №№ 10253-2013 |

1 |

|

Диоксид азота (NO2)* |

ПНГ |

50 ± 10 |

- |

ГСО-ПГС NO2/N2 № 10331-2013 |

4 | |

|

Диоксид улерода (СО2) |

0-2 св.2-20 % (об.) |

ПНГ |

2,0 ±0,1 |

18± 1 |

ГСО-ПГС CO2/N2 № 10241-2013 |

1,5 |

Примечание:

Пересчет значений объемной доли X в млн1 (ppm) в массовую концентрацию С, мг/м3, проводят по формуле:

ПНГ - Поверочный нулевой газ -воздух по ТУ 6-21-5-82 (кроме кислорода ) или азот газообразный по ГОСТ 9293-74 (для всех компонентов, в т.ч. и для кислорода).

Примечание: * ПГС для проверки коэффициента преобразования конвертера

Приложение В(рекомендуемое)

Метрологические характеристики измерительных каналов системы

Таблица В.1 Диапазоны измерений и пределы допускаемой основной погрешности для газовых каналов и твердых (взвешенных) частиц

|

Определяемые компоненты |

Диапазоны измерений |

Пределы допускаемой основной погрешности |

Номинальная цена единицы наименьшего разряда, млн'1 | ||

|

объемной доли, млн’1 (ppm) |

массовой концентрации, мг/м3 |

абсолютной, А, млн'1 (ppm) |

относительн ой, 5, % | ||

|

Окислы азота NOX (в пересчете на NO2) |

от 0 до 200 включ. |

от 0 до 410 включ. |

±16 |

- |

1 |

|

св. 200 до 1000 |

св. 410 до 2050 |

- |

±8 | ||

|

Оксид углерода (СО) |

от 0 до 10 включ. |

от 0 до 12,5 включ. |

±2 |

- |

1 |

|

св. 10 до 100 |

св. 12,5 до 125 |

- |

±10 | ||

|

Диоксид углерода (СО2) |

от 0 до 2 % включ. |

- |

±0,2 % (об.) |

- |

0,01 % (об.) |

|

св.2 до 20 % |

- |

- |

±10 | ||

|

Диоксид серы (SO2) |

от 0 до 250 включ. |

от 0 до 715 включ. |

±20 |

- |

1 |

|

св. 250 до 1000 |

св. 715 до 2860 |

- |

±8 | ||

|

Кислород (О2) |

От 0 до 21 % |

- |

± 0,2 % (об.) |

- |

0,01 % (об.) |

|

Влага (Н2О) |

от 2 до 20 % |

- |

- |

±2% |

0,1 % (об.) |

|

Твердые (взвешенные ) частицы* |

- |

от 0 до 5 включ. |

±25 |

- |

0,1 |

|

- |

св. 5 до 200 |

- |

±25 | ||

Примечание:

-

1 Пересчет объемной доли млн'1 (ppm) в массовую концентрацию компонента (мг/м3) проводится с использованием коэффициента, равного для SO2 - 2,86; NO2 - 2,05; СО - 1,25 (при 0 °C и 760 мм рт. ст. в соответствии с РД 52.04.186-89).

-

2 *При условии градуировки анализатора пыли, установленным на объекте, в соответствии с ГОСТ Р ИСО 9096 «Выбросы стационарных источников. Определение массовой концентрации твердых частиц ручным гравиметрическим методом»

Таблица В.2 Диапазоны измерений и пределы допускаемой погрешности для измерительных каналов параметров газового потока

|

Определяемый параметр |

Единицы измерений |

Диапазон измерений** |

Пределы допускаемой погрешности |

|

Температура газовой пробы |

°C |

от минус 200 до 600 |

±(2,0 + 0,002|t|) °C (абс.) |

|

Давление/разрежение |

кПа |

от минус 15 до 5 |

±1,5 % (привед.) |

|

Объемный расход* |

м3/ч |

от 0,08-106 до 2106 |

±8 % (отн.) |

|

Примечания: 1 *расчетное значение с учетом данных, приведенных в «Экспертном заключении на конструкцию измерительного трубопровода за дымососом энергоблока № 4 «Системы непрерывного контроля газовых выбросов энергоблока № 4 для нужд филиала «Рефтинская ГРЭС ОАО Энел ОГК-5», выданном ФГУП «ВНИИР» 26,08.2014 г., и при скорости газового потока от 0,3 до 40 м/с. 2** диапазон показаний по каналу объемного расхода составляет 0- 2106 м3/ч. 3 Номинальная цена единицы наименьшего разряда измерительных каналов: температуры 0,1 °C, давления 0,1 кПа, расхода 1 м3/ч. | |||

Приложение Г (обязательное)

Определение основной погрешности по каналам давления и температуры при комплектной поверке

Определение основной погрешности проводится при последовательном задании значений измеряемой величины на калибраторе, соответствующих 5 %, 30 %, 50 %, 70 %, 80 % диапазона измерений с допускаемым отклонением ±5%

Число измерений - не менее двух.

а) Определение основной абсолютной погрешности системы по измерительному каналу температуры газового потока.

Снимите датчик температуры с газохода и установите его в эталонное СИ температуры (например, калибратор температуры КТ-1 или КТ-2), размещенное рядом с местом эксплуатации датчика.

Основную абсолютную погрешность (At, %) в каждой точке для диапазонов измерений температуры, приведенных в таблице Б.2 Приложения Б, рассчитывают по формуле:

где Ти - измеренное значение температуры (показания монитора ПК автоматизированного рабочего места АРМ) °C;

Тд - действительное значение температуры, установленное на калибраторе КТ-1 или КТ-2, °C.

Результаты определения считаются удовлетворительными, если полученные значения абсолютной погрешности не превышают значений, приведенных в таблице В.2. Приложения В.

б) Определение приведенной погрешности системы по измерительному каналу давления газового потока

Отсоедините входной штуцер датчика абсолютного давления от системы и присоедините его к эталонному СИ давления (калибратору давления Метран 501-ПКД-Р).

Основную приведенную погрешность (у/=, %) в каждой точке для диапазона измерений абсолютного давления, приведенного в таблице В.2 Приложения В настоящей методики поверки, рассчитывают по формуле

7/j=£^,100 , (2)

л в

где Ри - измеренное значение абсолютного давления ((показания монитора ПК автоматизированного рабочего места АРМ), кПа;

Рд - действительное значение давления, установленное на калибраторе Метран 501-ПКД-Р, кПа;

Рв - верхний предел измерений абсолютного давления (см. таблица В.2 Приложение В настоящей методики поверки), кПа.

Результаты определения считаются удовлетворительными, если полученные значения основной приведенной погрешности не превышают значений, приведенных в таблице В.2 Приложения В настоящей методики поверки.

Приложение Д

(обязательное)

Протокол поверки

Наименование СИ: ______________________________________________________

Зав. №____________________

Дата выпуска_______________

Заказчик:___________________________________________________________________________

Серия и номер клейма предыдущей поверки:__________________________________

Методика поверки: ________________________________________________________

Основные средства поверки:__________________________________________________

Условия поверки:

относительная влажность воздуха %

атмосферное давление кПа

РЕЗУЛЬТАТЫ ПОВЕРКИ

-

1 Результаты внешнего осмотра _______________________________________________

-

2 Результаты опробования

-

2.1 Проверка общего функционирования________________________________________

-

-

2.2. Подтверждение соответствия программного обеспечения________________________

-

2.3. Проверка коэффициента преобразования конвертера____________________________

-

3 Результаты определение метрологических характеристик

-

3.1 Результаты определения основной погрешности измерительных каналов при комплектной

-

поверке______________________________________________

-

3.2 Результаты определения основной погрешности измерительных каналов при поэлементной

поверке______________________________________________

Заключение: на основании результатов первичной (или периодической) поверки система признана соответствующей установленным в описании типа метрологическим требованиям и пригодна к применению.

Поверку произвёл:________________

Дата поверки:.