Методика поверки «Датчики газов Drager модели Drager Polytron 8310, Drager Polytron 8700, Drager Polytron 8720» (МП 2016-5)

УТВЕРЖДАЮ

Первый заместитель генерального директора -заместитель по

« »

ФГУП

ИНСТРУКЦИЯ

Датчики газов Drager модели Drager Polytron 8310, Drager Polytron 8700, Drager Polytron 8720

МЕТОДИКА ПОВЕРКИ

МП 2016-5

2017 г.

Настоящая методика поверки распространяется на датчики газов Drager модели Drager Polytron 8310, Drager Polytron 8700, Drager Polytron 8720, выпускаемые фирмой «Drager Safely AG Co. KGaA», Германия (далее - датчики) и устанавливает методику первичной поверки при вводе в эксплуатацию и периодической поверки в процессе эксплуатации.

Интервал между поверками - два года.

1 Операции поверки1.1 При проведении поверки выполняются операции, указанные в таблице 1. Таблица 1 - Операции поверки

|

Наименование операции |

Номер пункта методики поверки |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

1 Внешний осмотр |

6.1 |

да |

да |

|

2 Опробование |

6.2 |

да |

да |

|

3 Подтверждение соответствия программного обеспечения |

6.3 |

да |

Да |

|

4 Определение метрологических |

6.4 | ||

|

характеристик 4.1 Определение основной погреш- |

6.4.1 |

Да |

Да |

|

ности датчика 4.2 Определение времени установления показаний датчика |

6.4.2 |

Да |

Да |

-

1.2 Если при проведении той или иной операции поверки получен отрицательный результат, дальнейшая поверка прекращается.

2.1 При проведении поверки применяются средства, указанные в таблице 2. Таблица 2 - Средства поверки

|

Номер пункта методики поверки |

Наименование эталонного средства измерений или вспомогательного средства поверки, номер документа, регламентирующего технические требования к средству, метрологические и технические характеристики |

|

6.2 |

Термометр ртутный стеклянный лабораторный ТЛ-4, ТУ 25-2021.003-88, ГОСТ 28498-90, per. № 303-91, диапазон измерений (0 - 55) °C, цена деления 0,1 °C погрешность ±0,2 °C |

|

Секундомер механический СОПпр, ТУ 25-1894.003-90, per. № 11519-11, класс точности 2 | |

|

Барометр-анероид контрольный М-67 ТУ 2504-1797-75, per. № 3744-73, диапазон измерений давления от 610 до 790 мм рт.ст., погрешность ±0,8 мм рт.ст |

Продолжение таблицы 2

|

Номер пункта методики поверки |

Наименование эталонного средства измерений или вспомогательного средства поверки, номер документа, регламентирующего технические требования к средству, метрологические и технические характеристики |

|

6.2 |

Психрометр аспирационный М-34-М, ТУ 52.07-(ГРПИ.405 132.001)-92, per. № 10069-11, диапазон относительной влажность от 10 до 100 % при температуре от 5 до 40 °C |

|

6.4 |

Ротаметр РМ-А-0,063Г УЗ, ГОСТ 13045-81, верхняя граница диапазона измерений объемного расхода 0,063 м3/ч, кл. точности 4 |

|

Вентиль точной регулировки ВТР-1 (или ВТР-1-М160), диапазон рабочего давления (0 - 150) кгс/см2, диапазон условного прохода 3 мм | |

|

Редуктор баллонный кислородный одноступенчатый БКО-50-4 по ТУ 3645-026-00220531-95 | |

|

Трубка медицинская поливинилхлоридная (ПВХ) по ТУ6-01-2-120-73, 6 х 1,5 мм | |

|

Трубка фторопластовая по ТУ 05-2059-87, диаметр условного прохода 5 мм, толщина стенки 1 мм | |

|

Генератор газовых смесей ГГС-03-03, per. № 62151-15, диапазон изменения коэффициентов разбавления от 1 до 2500, пределы допускаемой относительной погрешности приготовления газовой смеси ±2,5 % | |

|

Комплект аппаратуры для получения газовых и парогазовых смесей, Calibration Kit, per. № 15616-96, предел допускаемой относительной погрешности ±5 % | |

|

Дозатор механический одноканальный «ВЮНГГ», per. № 36152-12, предел допускаемой относительной погрешности ±3 % | |

|

Весы «Sartorius», серии CUBIS, MSA6.6S-OCI-DM, per. № 49613-12 | |

|

Поверочный нулевой газ (ПНГ) - воздух марки А, Б, в баллонах под давлением по ТУ 6-21-5-85 | |

|

ГСО-ПГС (поверочные газовые смеси) в баллонах под давлением по ТУ 6-16-2956-92 и по ТУ 2114-014-20810646-2014 (номера ПГС по реестру ГСО и MX приведены в таблицах 1А-2А приложения А) | |

|

Азот газообразный особой чистоты сорт 1 по ГОСТ 9293-74 в баллонах под давлением | |

|

Калибровочный адаптер |

-

2.2 Допускается применение других средств поверки, не приведенных в таблице 2, но обеспечивающих определение метрологических характеристик датчиков с требуемой точностью.

-

2.3 Все средства поверки должна иметь действующие свидетельства о поверке, поверочные газовые смеси в баллонах под давлением - действующие паспорта.

-

3.1 Концентрации вредных компонентов в воздухе рабочей зоны должны соответствовать требованиям ГОСТ 12.1.005-88.

-

3.2 Должны выполняться требования техники безопасности для защиты персонала от поражения электрическим током согласно классу 1 ГОСТ 12.2.007.0-75.

-

3.3 Требования техники безопасности при эксплуатации ПГС в баллонах под давлением должны соответствовать «Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 03-576-03), утвержденным постановлением № 91 Госгортехнадзора России от 11.06.2003 г.

-

3.4 Помещение должно быть оборудовано приточно-вытяжной вентиляцией.

-

3.5 К поверке допускаются лица, изучившие эксплуатационную документацию на датчики, руководство по эксплуатации генератора ГГС-03-03, прошедшие необходимый инструктаж, аттестованные в качестве поверителей.

-

4.1 При проведении поверки соблюдают следующие условия:

-

- температура окружающей среды, °C 20 ±5

-

- относительная влажность окружающей среды, % от 30 до 80

-

- атмосферное давление, кПа от 90,6 до 104,8

-

- расход газовой смеси, дм3/мин 0,5 ±0,1.

-

4.2 ПГС в баллонах под давлением должны быть выдержаны в помещении, в котором проводится поверка, в течение 24 ч. Пригодность ПГС в баллонах под давлением должна быть подтверждена паспортами на них.

-

4.3 Время подачи ПГС (если не указано иное) не менее утроенного Т0>ад.

-

5.1 Перед проведением поверки выполнить следующие подготовительные работы:

-

- проверить комплектность датчика в соответствии с его эксплуатационной документацией (при первичной поверке до ввода в эксплуатацию);

-

- подготовить датчик к работе в соответствии с требованиями его эксплуатационной документации;

-

- проверить наличие паспортов и сроки годности ПГС;

-

- баллоны с ПГС выдерживать в помещении, в котором проводят поверку, в течение не менее 24 ч, поверяемые датчики в течение не менее 2 ч;

-

- подготовить к работе средства поверки в соответствии с требованиями их эксплуатационной документации;

-

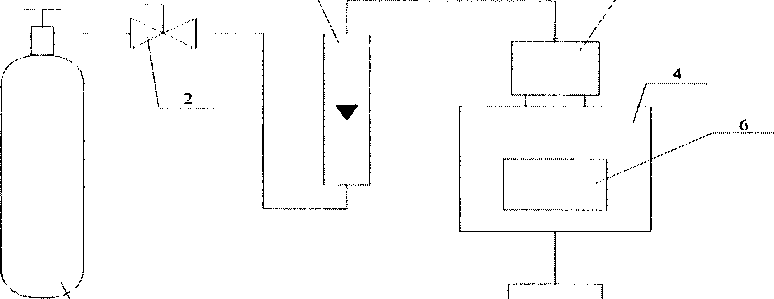

- собрать схему поверки; рекомендуемая схема соединений приведена на рисунке 1.

5

Д..............................

\

\___7_______

-

1 - баллон с ПГС;

-

2 - вентиль точной регулировки;

-

3 - индикатор расхода (ротаметр);

-

4 - датчик (показан условно);

-

5 - калибровочный адаптер;

-

6 - дисплей датчика;

-

7 - источник питания постоянного тока.

Рисунок 1 - Схема подачи ПГС на вход датчика при проведении поверки

6 Проведение поверки-

6.1 Внешний осмотр

При внешнем осмотре установить соответствие датчиков следующим требованиям:

-

- наличие маркировки взрывозащиты и четкость надписей на корпусе;

-

- отсутствие внешних повреждений, влияющих на работоспособность;

-

- исправность органов управления;

маркировка должна соответствовать требованиям эксплуатационной документации;

-

- четкость надписей на корпусе датчика.

Датчики считают выдержавшими внешний осмотр, если они соответствуют указанным выше требованиям.

-

6.2 Опробование

-

6.2.1 При опробовании проводить проверку общего функционирования датчиков в следующем порядке:

-

- включить электрическое питание датчиков;

-

- выдержать датчики во включенном состоянии в течение времени прогрева;

-

- зафиксировать показания дисплея датчика.

-

6.2.2 Результат опробования считать положительным, если по окончании времени прогрева отсутствует сигнализация об отказах и выходной аналоговый сигнал составляет не менее 3,8 мА. Допускается отклонение от нулевых показаний не более, чем на 0,2 в долях от пределов допускаемой основной абсолютной погрешности.

-

6.3 Подтверждение соответствия программного обеспечения

-

6.3.1 Подтверждение соответствия программного обеспечения (ПО) датчиков проводится путем проверки соответствия ПО датчиков, представленных на поверку, тому ПО, которое приведено в РЭ.

-

6.3.2 Для проверки соответствия ПО выполнить следующие операции:

-

- провести визуализацию идентификационных данных ПО, установленного в датчике посредством вызова на дисплей номера версии встроенного ПО (согласно указаниям эксплуатационной документации);

-

- сравнить полученные данные с идентификационными данными, приведенными вРЭ.

-

6.3.3 Результат подтверждения соответствия ПО считать положительным, если идентификационные данные соответствуют указанным в РЭ.

6.4 Определение метрологических характеристик

-

6.4.1 Определение основной погрешности датчиков проводить в следующем порядке:

-

6.4.1.1 На вход датчика, через имеющейся в его комплекте калибровочный адаптер, подать ПГС, содержащие поверочный компонент (Приложение А, табл. 1А -2А) в последовательности:

-

- №№ 1-2-3-2-3-1 при первичной поверке;

-

- №№ 1-2-3-1 при периодической поверке.

Расход ПГС установить равным (0,5 ±0,1) дм3/мин, время подачи каждой ПГС не менее 3 • Т0,9д.

-

6.4.1.2 Значение основной абсолютной погрешности датчика в i-ой точке поверки А; в единицах объемной доли определяемого компонента, % об., млн'1 или довзрывоопасная концентрация, % НКПР для диапазонов измерений, в которых нормированы пределы допускаемой основной абсолютной погрешности, рассчитать по формуле (1)

где: Cj - результат измерений содержания поверочного компонента,

подаваемого на вход датчика, млн'1, % НКПР или % объемной доли;

Cf - действительное значение содержания определяемого компонента в i-ой ПГС, млн'1, % НКПР или % объемной доли.

-

6.4.1.3 Значение основной относительной погрешности датчиков 8;, %, рассчитать по формуле (2):

• 100%,

= -100%, (2)

где: Cj - результат измерений содержания поверочного компонента в i-ой ПГС, подаваемого на вход датчика, млн'1, % НКПР или % объемной доли;

С^— действительное значение содержания поверочного компонента в i-ой ПГС, млн'1, % НКПР или % объемной доли.

|

6.4.1.4 Значение формуле (3): |

основной приведенной погрешности %, рассчитать по 100 %, (3) |

где: Ск- верхний предел диапазона измерений, млн'1, % НКПР или % объемной доли.

-

6.4.1.5 Результаты поверки считать положительными, если полученные значения основной погрешности не превысят указанных в столбцах 4-5 таблицы 1 и таблице 2 Приложения Б.

-

6.4.2 Определение времени установления показаний

Допускается проводить определение времени установления показаний одновременно с определением основной погрешности по п. 6.4.1.

Определение времени установления показаний проводить в следующем порядке:

-

1) Снять соединительную трубку от источника ПГС со входа датчика (калибровочного адаптера).

-

2) Открыть вентиль на баллоне с ПГС № 3 и пропускать ПГС через соединительную трубку в течении не менее 180 с (при длине соединительной трубки не более 2 м), расход ПГС установить в соответствии с указаниями Руководства по эксплуатации датчика.

-

3) Надеть трубку на вход датчика (калибровочного адаптера), включить секундомер и зафиксировать показания через время tl равное То,ад и t2 равное 3-То,ад (значения Т0.ед для каждого исполнения датчика приведены в Описании типа, приложение к свидетельству об утверждении типа).

Результаты определения времени установления показаний считать удовлетворительными, если выполняются условия:

Cti < 0,9 • CG

(4)

где: Cti, Cq - значение показаний датчика через время tl и t2 после подачи ПГС, а время установления показаний tl не превышает пределов, указанных в таблице ЗБ Приложения Б.

7 Оформление результатов поверки-

7.1 При оформлении поверки датчиков составляют протокол результатов поверки, рекомендуемая форма которого приведена в приложении В.

-

7.2 Датчики, удовлетворяющие требованиям настоящей методики, признают годными к применению, делают соответствующую отметку в технической

документации (при первичной поверке) и/или выдают свидетельство о поверке (при периодической поверке) согласно Приказа № 1815 Минпромторга. На оборотной стороне свидетельства о поверке указывают:

-

- перечень эталонов, с помощью которых произведена поверка датчика;

-

- перечень влияющих факторов с указанием из значений;

-

- метрологические характеристики датчика;

-

- указание на наличие Приложения - протокола поверки (при его наличии);

-

- дату поверки;

-

- наименование подразделения, выполняющего поверку.

Свидетельство о поверке должно быть подписано:

На лицевой стороне:

-

- руководителем подразделения, производившего поверку,

-

- поверителем, производившим поверку;

На оборотной стороне:

-

- руководителем подразделения, производившего поверку (не обязательно),

-

- поверителем, производившим поверку.

Знак поверки наносится в виде наклейки на свидетельство о поверке.

-

7.3 При отрицательных результатах датчик не допускают к применению. В технической документации датчика делают отметку о непригодности, выдают извещение установленной формы согласно Приказа № 1815 Минпромторга и аннулируют свидетельство о поверке.

Зам. начальника НПО-10 -начальник Центра газоаналитических измерений

Б.Г. Земсков

Приложение А

(обязательное) Технические характеристики газовых смесей, используемых при поверке датчиков газов Drager модели Drager Polytron 8310, Drager Polytron 8700 Type 334, Drager Polytron 8700 Type 340 и Drager Polytron 8720

Таблица 1A - Технические характеристики газовых смесей, используемых при поверке датчиков газов Drager модели Drager Polytron 8310, Drager Polytron 8700 Type 334, Drager Polytron 8700 Type 340

|

Определяемый компонент |

Диапазон измерений, объемная доля определяемого компонента % (довзрыво-опасная концентрация, %НКПР) |

Номинальное значение объемной доли определяемого компонента, пределы допускаемого отклонения |

Источник получения ПГС | ||

|

ГС№ 1 |

ГС №2 |

ГС№3 | |||

|

метан (CH4) |

0-4,4 (0 - 100) |

азот |

2,2 ±0,1 |

4,4 ±0,1 |

ГСО-ПГС состава CH4/N2 рег.№ 10264-2013, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

этан (С2Н6) (кроме Drager Polytron 5310) |

0-2,5 (0- 100) |

азот |

1,25 ±0,05 |

2,50 ±0,05 |

ГСО-ПГС состава C2H6/N2 рег.№ 10243-2013, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

этан (С2Н6) |

0-1,25 (0 - 50) |

азот |

0,63 ±0,03 |

1,25 ±0,05 | |

|

пропан (С3Н8) |

0-1,7 (0 - 100) |

азот |

0,85 ±0,03 |

1,7 ±0,05 |

ГСО-ПГС состава C3H8/N2 рег.№ 10262-2013, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

н-бутан (С4Н10) (кроме Drager Polytron 5310) |

0-1,4 (0-100) |

азот |

0,70 ±0,03 |

1,4 ±0,05 |

ГСО-ПГС состава C4H10/N2 рег.№ 10245-2013, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

н-бутан (С4Н10) |

0-0,7 (0 - 50) |

азот |

0,35 ±0,01 |

0,70 ±0,03 | |

|

пропилен (С3Н6) (кроме Drager Polytron 5310) |

0-2,0 (0-100) |

азот |

1,00 ±0,05 |

2,00 ±0,05 |

ГСО-ПГС состава C3H6/N2 рег.№ 10249-2013, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

пропилен (С3Н6) |

0-1,0 (0 - 50) |

азот |

0,5 ±0,02 |

1,00 ±0,05 | |

|

изобутан (С4Ню) |

0 - 0,65 (0 - 50) |

азот |

0,32 ±0,01 |

0,65 ±0,02 |

ГСО-ПГС состава i-C4Hio/N2 рег.№ 10332-2013, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

изопентан (С5Н12) |

0 - 0,65 (0 - 50) |

азот |

0,33 ±0,01 |

0,65 ±0,02 |

ГСО-ПГС состава i-C5H12/N2 рег.№ 10363-2013, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

октан (CgHi8) |

0-0,4 (0 - 50) |

азот |

0,20 ±0,01 |

0,40 ±0,01 |

ГСО-ПГС состава C8H18/N2 рег.№ 10540-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

нонан (С9Н20) |

0 - 0,35 (0 - 50) |

азот |

0,17 ±0,01 |

0,35 ±0,01 |

ГСО-ПГС состава C9H20/N2 рег.№ 10541-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

изобутилен (С4Н8) |

0-0,8 (0 - 50) |

азот |

0,40 ±0,02 |

0,80 ±0,03 |

ГСО-ПГС состава C4H8/N2 рег.№ 10524-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

пропилэтилен (1-пентен) (С5Н10) |

0-0,7 (0 - 50) |

азот |

0,35 ± 0,02 |

0,70 ±0.03 |

ГСО-ПГС состава C5Hi0/N2 рег.№ 10524-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

толуол (С7Н8) |

0-0,55 (0 - 50) |

азот |

0,27 ±0,01 |

0,55 ±0,02 |

ГСО-ПГС состава C7H8/N2 рег.№ 10528-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

о-ксилол (С8Н10) |

0 - 0,50 (0 - 50) |

азот |

0,25 ±0,01 |

0,50 ±0,02 |

ГСО-ПГС состава C8H]0/N2 рег.№ 10528-2014, азот осч в баллоне по ГОСТ 9293-74 совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

м-ксилол (С8Н10) |

0 - 0,50 (0 - 50) |

азот |

0,25 ±0,01 |

0,50 ±0,02 |

ГСО-ПГС состава C8H]0/N2 рег.№ 10528-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

п-ксилол (С8Н10) |

0 - 0,50 (0-50) |

азот |

0,25 ±0,01 |

0,50 ±0,02 |

ГСО-ПГС состава C8H10/N2 рег.№ 10528-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

метанол (СН3ОН) |

0-3,0 (0 - 50) |

азот |

1,50 ±0,05 |

3,00 ±0,10 |

ГСО-ПГС состава CH3OH/N2 рег.№ 10524-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

этанол (С2Н5ОН) |

0-1,55 (0 - 50) |

азот |

0,80 ±0,03 |

1,55 ±0,05 |

ГСО-ПГС состава C2H5OH/N2 рег.№ 10524-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

изопропанол (С2Н8О) |

0- 1.0 (0 - 50) |

азот |

0,50 ±0,03 |

1,00 ±0,05 |

ГСО-ПГС состава C2H8O/N2 рег.№ 10524-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

изобутанол (С4Н10О) |

0 - 0,70 (0 - 50) |

азот |

0,35 ±0,01 |

0,70 ±0,03 |

ГСО-ПГС состава C4H10O/N2 рег.№ 10524-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

эфир диэтиловый (СдН.оО) |

0-0,85 (0 - 50) |

азот |

0,42 ±0,02 |

0,85 ±0,03 |

ГСО-ПГС состава C4H10O/N2 рег.№ 10534-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

ацетон (С3Н6О) |

0-1,25 (0 - 50) |

азот |

0,60 ±0,02 |

1,25 ±0,05 |

ГСО-ПГС состава C3H(,O/N2 рег.№ 10534-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

этиленоксид (С2Н4О) |

0-1,30 (0 - 50) |

азот |

0,65 ±0,02 |

1,30 ±0,05 |

ГСО-ПГС состава C2H4O/N2 рег.№ 10383-2013, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

пропиленоксид (С3Н6О) |

0 - 0,95 (0 - 50) |

азот |

0,50 ±0,02 |

0,95 ±0,03 |

ГСО-ПГС состава C3H6O/N2 рег.№ 10524-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

эфир диметиловый (С2Н6О) |

0-1,35 (0 - 50) |

азот |

0,70 ±0,03 |

1,35 ±0,05 |

ГСО-ПГС состава C2H6O/N2 рег.№ 10534-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

н-бутилацетат (СбН^Ог) |

0 - 0,65 (0 - 50) |

азот |

0,32 ±0,02 |

0,65 ±0,02 |

ГСО-ПГС состава C6Hi2O2/N2 рег.№ 10524-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

бензин АИ80 (кроме Drager Polytron 5700 Type 340) |

0-0,7 (0 - 50) |

азот |

0,35 ±0,02 |

0,70 ±0,02 |

бензин АИ80 ГОСТ Р 51866-2002; Drager Calibration Kit, рег.№ 15616-96; дозатор механический одноканальный «ВЮНГГ», рег.№ 36152-12 |

|

топливо дизельное (кроме Drager Polytron 5700 Type 340) |

0-0,3 (0-50) |

азот |

0,15 ±0,01 |

0,30 ±0,02 |

топливо дизельное ГОСТ Р 52368-2005; Drager Calibration Kit, рег.№ 15616-96; дозатор механический одноканальный «ВЮН1Т», рег.№ 36152-12 |

|

уайт-спирит (кроме Drager Polytron 5700 Type 340) |

0-0,35 (0 - 50) |

азот |

0,17 ±0,01 |

0,35 ±0,02 |

уайт-спирит ГОСТ 3134-78; Drager Calibration Kit, рег.№ 15616-96; дозатор механический одноканальный «ВЮНГГ», рег.№ 36152-12 |

|

керосин (кроме Drager Polytron 5700 Type 340) |

0-0,35 (0 - 50) |

азот |

0,17 ±0,01 |

0,35 ±0,02 |

керосин ГОСТ 4753-68; Drager Calibration Kit, рег.№ 15616-96; дозатор механический одноканальный «ВЮНГГ», рег.№ 36152-12 |

|

конденсат газовый (кроме Drager Polytron 5700 Type 340) |

0-0,5 (0 - 50) |

азот |

0,25 ±0,01 |

0,50 ±0,02 |

конденсат газовый ГОСТ Р 54389-2011 ; Drager Calibration Kit, рег.№ 15616-96; дозатор механический одноканальный «ВЮН1Т», рег.№ 36152-12 |

|

нефть сырая марьси «Урал» (кроме Drager Polytron 5700 Type 340) |

0-0,6 (0 - 50) |

азот |

0,30 ±0,02 |

0,70 ±0,02 |

нефть сырая марки «Урал» ГОСТ Р 51585-2002; Drager Calibration Kit, рег.№ 15616-96; дозатор механический одноканальный «ВЮН1Т», рег.№ 36152-12 |

|

н-пентан (С5Н12) (кроме Drager Polytron 5310) |

0 - 0,55 (0 - 50) |

азот |

0,27 ±0,01 |

0,55 ±0,02 |

ГСО-ПГС состава C5Hi2/N2 рег.№ 10541-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

1-бутен (С4Н8) (кроме Drager Polytron 5310) |

0-0,8 (0 - 50) |

азот |

0,40 ±0,02 |

0,80 ±0,02 |

ГСО-ПГС состава C4H8/N2 рег.№ 10541-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

н-гептан (С7Н16) (кроме Drager Polytron 5310) |

0-0,55 (0 - 50) |

азот |

0,27 ±0,01 |

0,55 ±0,02 |

ГСО-ПГС состава C7H16/N2 рег.№ 10541-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

1-гексен (С6Н12) (кроме Drager Polytron 5310) |

0-0,6 (0 - 50) |

азот |

0,30 ±0,02 |

0,70 ±0,02 |

ГСО-ПГС состава C6H12/N2 рег.№ 10541-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

н-гексан (СбН14) (кроме Drager Polytron 5700 Type 340) |

0-0,5 (0 - 50) |

азот |

0,25 ±0,01 |

0,50 ±0,02 |

ГСО-ПГС состава СвН^з рег.№ 10334-2013, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

этилен (С2Н4) (кроме Drager Polytron 5700 Type 340) |

0-2,3 (0 - 100) |

азот |

1,15 ±0,05 |

2,30 ±0,05 |

ГСО-ПГС состава C2H4/N2 рег.№ 10247-2013, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

1,3-бутадиен (С4Н6) (кроме Drager Polytron 5700 Type 340) |

0-0,7 (0 - 50) |

азот |

0,35 ±0,01 |

0,70 ±0,02 |

ГСО-ПГС состава ОДМ рег.№ 10389-2013, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

бензол (С6Н6) (кроме Drager Polytron 5700 Type 340) |

0 - 0,60 (0 - 50) |

азот |

0.30 ±0,01 |

0,60 ±0,02 |

ГСО-ПГС состава C6H6/N2 рег.№ 10529-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

этилбензол (С8Н,о) (кроме Drager Polytron 5700 Type 340) |

0-0,50 (0 - 50) |

азот |

0,20 ±0,01 |

0,30 ±0,02 |

ГСО-ПГС состава C8H10/N2 рег.№ 10529-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

стирол (C8H8) (кроме Drager Polytron 5700 Type 340) |

0-0,55 (0 - 50) |

азот |

0,27 ±0,01 |

0,55 ±0,02 |

ГСО-ПГС состава C8H8/N2 рег.№ 10539-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

н-бутанол (C4H10O) (кроме Drager Polytron 5700 Type 340) |

0 - 0,70 (0 - 50) |

азот |

0,35 ±0,01 |

0,70 ±0,02 |

ГСО-ПГС состава C4Hi0O/N2 рег.№ 10524-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

|

циклопентан (C5H10) (кроме Drager Polytron 5700 Type 340) |

0 - 0,70 (0 - 50) |

азот |

0,35 ±0,01 |

0,70 ±0,02 |

ГСО-ПГС состава C5Hi0/N2 рег.№ 10540-2014, азот газообразный в баллоне осч, сорт 1, по ГОСТ 9293-74, совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

Таблица 2А- Технические характеристики газовых смесей, используемых при испытаниях датчиков газов Drager модель Drager Polytron 8720

|

Определяемый компонент |

Диапазон измерений, объемная доля определяемого компонента % |

Номинальное значение объемной доли определяемого компонента, пределы допускаемого отклонения |

Источник получения ПГС | ||

|

ГС № 1 |

ГС №2 |

ГС № 3 | |||

|

диоксид углерода (СО2) |

0-30 |

азот |

10,0 ±0,2 |

30,0 ±0,5 |

ГСО-ПГС состава CO2/N2 рег.№ 10539-2014; азот газообразный в баллоне, осч, по ГОСТ 9293-74 совместно с генератором газовых смесей ГГС-03-03 рег.№ 62151-15 |

Приложение Б

(обязательное)

Основные метрологические характеристики датчиков газов Drager модели Drager Polytron 8310, Drager Polytron 8700 Type 334, Drager Polytron 8700 Type 340 и Drager Polytron 8720 Таблица 1Б - Диапазоны измерений, пределы допускаемой основной погрешности датчиков газов Drager модели Drager Polytron 8310, Drager Polytron 8700 Type 334, Drager

Polytron 8700 Type 340

|

Определяемый компонент |

Диапазон измерений* |

Пределы допускаемой основной погрешности | ||

|

довзрывоопас-ных концентраций, % НКПР |

объемной доли, % |

абсолютной, % НКПР |

относительной, % | |

|

1 |

2 |

3 |

4 |

5 |

|

метан (CH4) |

0-50 |

0-2,2 |

±5 |

- |

|

св. 50-100 |

св. 2,2 - 4,4 |

- |

±10 | |

|

этан (С2Н6) |

0-50 |

0-1,25 |

±5 |

- |

|

этан (С2Н6), (кроме Drager Polytron 8310) |

св. 50-100 |

св. 1,25 -2,5 |

±10 | |

|

пропан (С3Н8) |

0-50 |

0-0,85 |

±5 |

- |

|

св. 50-100 |

св. 0,85 - 1,7 |

- |

±10 | |

|

н-бутан (С4Н10) |

0-50 |

0-0,7 |

±5 |

- |

|

н-бутан (С4Н10), (кроме Drager Polytron 8310) |

св. 50-100 |

св. 0,7 - 1,4 |

±10 | |

|

изобутан (С4Н10) |

0-50 |

0 - 0,65 |

±5 | |

|

изопентан (С5Н12) |

0-50 |

0 - 0,65 |

±5 | |

|

октан (C8Hi8) |

0-50 |

0-0,4 |

±5 | |

|

нонан (С9Н20) |

0-50 |

0-0,35 |

±5 | |

|

пропилен (С3Н6) |

0-50 |

0-1,0 |

±5 | |

|

пропилен (С3Н6), (кроме Drager Polytron 8310) |

св. 50 - 100 |

св. 1,0 -2,0 |

±10 | |

|

изобутилен (С4Н8) |

0-50 |

0-0,8 |

±5 | |

|

пропилэтилен (1-пентен) (С5Н10) |

0-50 |

0-0,7 |

±5 | |

|

толуол (С7Н8) |

0-50 |

0-0,5 |

±5 | |

|

о-ксилол (С8Ню) |

0-50 |

0-0,5 |

±5 | |

|

м-ксилол (С8Ню) |

0-50 |

0-0,5 |

±5 | |

|

п-ксилол (С8Ню) |

0-50 |

0-0,5 |

±5 | |

|

спирт метиловый (СН3ОН) |

0-50 |

0-3,0 |

±5 | |

|

спирт этиловый (С2Н5ОН) |

0-50 |

0-1,55 |

±5 | |

|

изопропанол (С3Н8О) |

0-50 |

0-1,0 |

±5 | |

|

изобутанол (С4Н10О) |

0-50 |

0-0,7 |

±5 | |

|

эфир ДИЭТИЛОВЫЙ (С4Н10О) |

0-50 |

0 - 0,85 |

±5 | |

|

ацетон (С3Н6О) |

0-50 |

0-1,25 |

±5 | |

|

этиленоксид (С2Н4О) |

0-50 |

0-1,3 |

±5 | |

|

пропиленоксид (С3Н6О) |

0-50 |

0 - 0,95 |

±5 | |

|

эфир диметиловый (С2НбО) |

0-50 |

0-1,35 |

±5 | |

|

н-бутилацетат (С6Н]2О) |

0-50 |

0 - 0,65 |

±5 | |

1Б

|

1 |

2 |

3 |

4 |

5 |

|

бензин, АИ80 и выше (только Drager Polytron 8700 исп. 334) |

0-50 |

0-0,7 |

±6 |

- |

|

бензин, АИ80 и выше (только Drager Polytron 8310) |

0 - 50 |

0-0,7 |

±7 |

- |

|

топливо дизельное (кроме Drager Polytron 8700 исп. 340) |

0-50 |

0-0,3 |

±8 |

- |

|

уайт-спирит (кроме Drager Polytron 8700 исп. 340) |

0-50 |

0-0,35 |

±5 |

- |

|

керосин (кроме Drager Polytron 8700 исп. 340) |

0-50 |

0-0,35 |

±7 |

- |

|

конденсат газовый (кроме Drager Polytron 8700 исп. 340) |

0-50 |

0-0,5 |

±5 |

- |

|

нефть сырая марки «Урал» (только Drager Polytron 8700 исп. 334) |

0-50 |

0-0,6 |

±6 | |

|

нефть сырая марки «Урал» (только Drager Polytron 8310) |

0-50 |

0-0,6 |

±10 |

- |

|

н-пентан (C5Hi2) (кроме Drager Polytron 8310) |

0-50 |

0-0,55 |

±5 |

- |

|

1-бутен (С4Н8) (кроме Drager Polytron 8310) |

0-50 |

0-0,8 |

±5 |

- |

|

н-гептан (C7Hj6) (кроме Drager Polytron 8310) |

0-50 |

0-0,55 |

±5 |

- |

|

1-гексен (СвН12) (кроме Drager Polytron 8310) |

0-50 |

0-0,6 |

±5 |

- |

|

н-гексан (СбН14) (кроме Drager Polytron 8700 исп. 340) |

0-50 |

0-0,5 |

±5 |

- |

|

этилен (С2Н4) (кроме Drager Polytron 8700 исп. 340) |

0-50 |

0-1,15 |

±5 |

- |

|

св. 50-100 |

св. 1,15 - 2,3 |

- |

±10 | |

|

1,3-бутадиен (С4Н6) (кроме Drager Polytron 8700 исп. 340) |

0-50 |

0-0,7 |

±5 |

- |

|

бензол (С6Н6) (кроме Drager Polytron 8700 исп. 340) |

0-50 |

0-0,6 |

±5 |

- |

|

этилбензол (CgHio) (кроме Drager Polytron 8700 исп. 340) |

0-50 |

0-0,5 |

±5 |

- |

|

стирол (С8Н8) (кроме Drager Polytron 8700 исп. 340) |

0-50 |

0-0,55 |

±5 |

- |

|

н-бутанол (С4Н]0О) (кроме Drager Polytron 8700 исп. 340) |

0-50 |

0-0,7 |

±5 |

- |

|

циклопентан (С5Ню (кроме Drager Polytron 8700 исп. 340) |

0-50 |

0-0,7 |

±5 |

- |

Нормальные условия эксплуатации:

-

- температура окружающей среды, °C

-

- относительная влажность воздуха, %

-

- диапазон изменения атмосферного давления, кПа__

* - диапазон показаний составляет значения от 0 до 100 % НКПР.

Таблица 2Б - Метрологические характеристики датчиков модели Drager Polytron 8720.

|

Определяемый компонент |

Диапазон измерений объемной доли, % |

Пределы допускаемой основной погрешности, % | ||

|

приведенной к верхнему пределу диапазона |

относительной | |||

|

диоксид углерода (СО2) |

от Одо 10 |

±10 |

- | |

|

св. 10,0 до 30 |

- |

±10 | ||

|

Нормальные условия эксплуатации:

|

20 ±5 от 30 до 80 от 90,6 до 104,8 | |||

аблица ЗБ - Пределы допускаемого времени установления показаний датчиков.

|

Модель датчика |

То.9, С |

|

Drager Polytron 8310

|

30/39/35 35/60/59 |

|

Drager Polytron 8700 исп. 334

|

4 9/7/8 56/57/56 97 / 64 / 64 |

|

Drager Polytron 8700 исп. 340

|

4 5/9 60/56 71/97 |

|

Drager Polytron 8720

|

4 8 |

|

40 50 |

20 ±5

от 30 до 80 от 90,6 до 104,8

Приложение В (Справочное)

Методика расчета объема жидкой пробы нефтепродуктов, испаряемых в камере Drager Calibration Kit объемом 3 л, требуемой для создания в ней необходимой довзрывоопасной концентрации парогазовой фракции нефтепродукта в смеси с воздухом

1 Процедура приготовления парогазовой смеси нефтепродукта с требуемой концентрацией основывается на использовании уравнения Менделеева-Клайперона. Из него следует, что для получения пара с определенной концентрацией «Со/оНКПР», выражаемой в % НКПР, необходимо испарить следующий объем жидкости Уж (в микролитрах):

V* 273 Pa-Pw и

С%НКПГ

100

(1)

Уж=1000 ------- -

ж 22,4 273+t 760 р

В формуле (1) использованы следующие обозначения:

VK - объем калибровочной камеры в дм3;

t - температура в камере °C;

ц - молекулярная масса испаряемого продукта в г/моль;

р - плотность продукта в г/см3;

Ра - атмосферное давление в мм рт.ст.;

Pw - парциальное давление паров воды при данной t в мм рт.ст.; С%нкпр - концентрация парогазовой смеси нефтепродукта в % НКПР.

Для приготовления смеси с воздухом парогазовых проб на основе исходных нефтепродуктов используют сертифицированную калибровочную камеры производства фирмы «Drager Safety AG & Co.KGaA», Германия объемом 3 дм3. Жидкие пробы помещают внутрь камеры на фильтровальную бумагу с помощью дозаторов механических одноканальных «ВЮН1Т». Не испаряемый остаток продукта на фильтре определяют взвешиванием фильтра с помощью лабораторных аналитических весов производства фирмы «Sartorius», Германия, до и после проведения измерений концентрации приготовленной парогазовой пробы.

Значения С%нкпр, Ц, Pw, Р для каждого продукта берутся из прилагаемой справочной литературы. Так, например, значения Pw при температуре t °C определяют по таблице 11.1

-

[3], значения С%Нкпр из [1]. Величины ц, р и другие константы из [2 - 9].

Определение погрешности приготовления парогазовой смеси выполнено согласно РМГ 60 - 2003 с применением расчетного способа.

Относительная погрешность концентрации продукта в парогазовой смеси с воздухом, приготовленной в соответствии с формулой (1), запишется в виде:

Я = 7 $с.к + + 5р + 5ра + 5Pw + (5М + (2)

где: 8КК - относительная погрешность определения объема калибровочной камеры;

8t - относительная погрешность измерения окружающей температуры;

8Р . относительная погрешность определения плотности жидкости;

8ра - относительная погрешность измерения атмосферного давления;

8pw - относительная погрешность определения парциального давления паров воды; 8М - относительная погрешность измерений молекулярного веса;

8уж- относительная погрешность объема отбираемой пробы жидкости.

Относительная погрешность 8КК. представляет собой не исключенную систематическую погрешность (НСП) величина которой не превосходит ±2 %. Отбор объема жидкости, осуществляемый с помощью механического дозатора, представляет собой НСП, величина которой не превосходит ±2 %.

Измерение температуры окружающей среды производят термометром с абсолютной систематической погрешностью ±0,2 °C. Соответствующая величина относительной НСП 5т измерения температуры в диапазоне (20 ±5) °C не превосходит ± 0,1 %.

Атмосферное давление Ра измеряют барометром с абсолютной систематической погрешностью 0,1 кПа. Давление паров воды Pw при измеренной температуре t и относительной влажности F определяют по таблице. Суммарное значение относительной НСП измерения разности между атмосферным давлением Ра и давлением паров воды Pw, Apaw = (Ра - Pw), не превосходит ±0,3 %.

Значения молекулярной массы М и плотности жидкости р берут из справочной литературы. Значения НСП для величин М и р не превосходят ±0,1 %.

На основании указанных оценок расчетное значение систематической составляющей погрешности концентрации приготовленной пробы 5, которая представляет собой относительную НСП, не превосходит ±2,5 %.

Источником случайной составляющей погрешности концентрации пробы является изменение внешних факторов среды в процессе её приготовления - температуры воздуха, атмосферного давления и относительной влажности воздуха. В соответствии с установленными в данной методике ограничениями на величину изменений указанных параметров (±0,3 %), случайная составляющая погрешности концентрации

приготовляемой пробы не превосходит ±0,4 %.

В соответствии с вышеуказанными оценками относительная погрешность 8 (границы, в которых с вероятностью Р = 0,95 находится концентрация парогазовой пробы, приготовленная по данной методике) составляет ±4 %.

Справочная литература

-

[1] ГОСТ Р МЭК 60079-20-1-2011 Взрывоопасные среды. Часть 20-1. Характеристики веществ для классификации газа и пара. Методы испытаний и данные.

-

[2] Химический энциклопедический словарь, БРЭ, Москва, 2003.

-

[3] Физические величины. Справочник, М., Энергоатомиздат, 1991.

-

[4] ГОСТ Р 51105-97 Бензин марки АИ80.

-

[5] ГОСТ Р 52368-2005 Топливо дизельное.

-

[6] ГОСТ 3134-78 Уайт-спирит. Технические условия.

-

[7] ГОСТ 4753-68 Керосин осветительный. Технические условия.

-

[8] ГОСТ Р 54389-2011 Конденсат газовый. Технические условия.

-

[9] ГОСТ Р 51585-2002 Нефть. Общие технические условия.

Приложение Г

(рекомендуемое)

Форма протокола поверки №_________от «_»_______________

Датчики газов Drager, модели: Drager Polytron 8310, Drager Polytron 8700, Drager Polytron 8720

-

1) Заводской номер СИ__________________________________________________

-

2) Принадлежит______________________________________________________

-

3) Наименование изготовителя____________________________________________

-

4) Дата выпуска__________________________________________________________

-

5) Наименование нормативного документа по поверке_________________________

-

6) Наименование, обозначение, заводские номера применяемых средств

поверки/номера паспортов ГС_______________________________________________

-

7) Вид поверки (первичная, периодическая)

(нужное подчеркнуть)

-

8) Условия поверки:

-

- температура окружающей среды_______________________________________

-

- относительная влажность окружающей среды______________________________

-

- атмосферное давление___________________________________________________

-

9) Результаты проведения поверки

Внешний осмотр___________________________________________________

Опробование________________________________________________________

Подтверждение соответствия программного обеспечения

|

Наименование программного обеспечения |

Номер версии (идентификацион ный номер) программного обеспечения |

Цифровой идентификатор программного обеспечения (контрольная сумма исполняемого кода) |

Алгоритм вычисления цифрового идентификатора программного обеспечения |

Определение метрологических характеристик

|

Номер ГС (точка поверки) |

Состав ГС |

Действительное значение содержания определяемого компонента в Гой ГС, % или млн"1 |

Измеренное значение содержания определяемого компонента при подаче i-ой ГС, % или млн'1 |

Значение абсолютной (приведенной, относительной) погрешности, полученное при поверке |

Определение времени установления показаний____________________________

Вывод:

Заключение___________________________________, зав. №__________________

(тип СИ)

Соответствует предъявляемым требованиям и признано годным (не годным) для эксплуатации.

ФИО и подпись поверителя___________________________________________

подпись дата

Выдано свидетельство о поверке_____________________от_________________

Выдано извещение о непригодности__________________от_________________

23