Методика поверки «Стенд измерительный тормозной роликовый FBT-06DR» (МП АПМ 58-15)

УТВЕРЖДАЮ

Генеральный директор

. Никитин

2015 г.

Стенд измерительный тормозной роликовый FBT-06DR МЕТОДИКА ПОВЕРКИМП АПМ 58-15 г. Москва

2015 г.

Настоящая методика распространяется на стенд измерительный тормозной роликовый FBT-06DR, сер. № Р-1326 (далее - стенд), в качестве рабочего средства измерений.

Интервал между периодическими поверками - 1 год.

1. Операции поверкиПри проведении поверки должны выполняться операции, указанные в таблице 1.

Таблица 1

|

Наименование этапа поверки |

№ пункта документа по поверке | |

|

1 |

Внешний осмотр, проверка маркировки и комплектности |

7.1 |

|

2 |

Опробование, проверка работоспособности функциональных режимов, идентификация программного обеспечения |

7.2 |

|

3 |

Определение метрологических характеристик |

7.3 |

|

3.1 |

Определение средних диаметров опорных роликов |

7.3.1 |

|

3.2 |

Определение относительной погрешности измерений тангенциальной составляющей силы, прикладываемой к поверхности ходовых роликов (тормозной силы колеса) |

7.3.2 |

|

3.3 |

Определение относительной погрешности измерений массы транспортного средства, приходящейся на ось |

7.3.3 |

При проведении поверки должны применяться эталоны и вспомогательные средства, приведенные в таблице 2.

Таблица 2

|

№ пункта документа по поверке |

Наименование эталонов, вспомогательных средств поверки и их основные метрологические и технические характеристики |

|

7.3.1 |

Рулетка измерительная металлическая, (0 5000) мм, кл 3, ГОСТ 7502-98 |

|

7.3.2 |

Рабочие эталоны 2-го разряда, динамометр по ГОСТ Р 8.640-2014, (0,01 +■ 5) кН, ПГ ±0,24 % |

|

7.3.3 |

|

Примечание. Вместо указанных в таблице средств измерений разрешается применять другие с аналогичными характеристиками.

3. Требования к квалификации поверителейК проведению поверки допускаются лица, изучившие эксплуатационные документы на стенд и имеющие достаточные знания и опыт работы с ними.

4. Требования безопасности-

4.1. Перед проведением поверки следует изучить техническое описание и инструкцию по эксплуатации на поверяемый стенд и приборы, применяемые при поверке.

-

4.2. К поверке допускаются лица, прошедшие инструктаж по технике безопасности при работе на электроустановках.

-

4.3. Перед проведением поверки должны быть выполнены следующие работы:

-

- все детали стенда и средств поверки должны быть очищены от пыли и грязи;

-

- поверяемый стенд и приборы, участвующие в поверке должны быть заземлены.

При проведении поверки должны соблюдаться следующие нормальные условия измерений:

-

- температура окружающей среды,°C 20±5;

-

- относительная влажность воздуха,% не более (60±20);

-

- атмосферное давление, кПа (мм рт.ст.) 84,0..106,7 (630..800);

Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

- проверить наличие действующих свидетельств о поверке на средства поверки;

-

- стенд должен быть установлен в соответствии с инструкцией по установке изготовителя;

-

- стенд и средства поверки привести в рабочее состояние в соответствии с их эксплуатационной документацией;

-

- стенд и средства поверки должны быть выдержаны в испытательном помещении не менее 1 ч;

-

- для стенда должна быть выполнена процедура калибровки измерительных датчиков согласно технической документации изготовителя.

-

7. Проведение поверки

При внешнем осмотре должно быть установлено соответствие стенда следующим требованиям:

-

- наличие маркировки (наименование или товарный знак изготовителя, тип и заводской номер стенда или его отдельных частей);

-

- комплектность стенда должна соответствовать руководству по эксплуатации;

-

- отсутствие механических повреждений и коррозии корпусов блоков, входящих в комплект стенда, соединительных проводов, сигнальных ламп и индикаторов, а также других повреждений, влияющих на работу;

-

- наличие четких надписей и отметок на органах управления.

-

7.2.1. При опробовании должно быть установлено соответствие стенда следующим требованиям:

отсутствие люфтов и смещений подвижных частей в узлах и блоках стенда; работоспособность всех функциональных режимов.

-

7.2.2. При проведении идентификации программного обеспечения (далее - ПО) необходимо выполнить следующие процедуры:

включить персональный компьютер, входящий в состав приборной стойки; запустить программу «ForiBrake Test»;

в процессе запуска программы зафиксировать наименование программного обеспечения по экрану монитора;

Идентификационные данные ПО - номер версии и наименование программного обеспечения - должны соответствовать указанному в таблице 3:

Таблица 3.

|

Идентификационное наименование ПО |

ForiBrake Test |

|

Номер версии (идентификационный номер ПО), не ниже |

1.2.00 |

Если требование п. 7.2.2. не выполняются, стенд признают непригодным к применению, дальнейшие операции поверки не производят.

7.3. Определение метрологических характеристик 7.3.1. Определение средних диаметров опорных роликовОпределение средних диаметров роликов осуществляется в следующей последовательности:

-

- отметить точки измерений на поверхности роликов;

-

- измерить диаметры d|, ch и бз. Измерения проводятся рулеткой измерительной на двух опорных роликах по одному из каждой пары. Точки, в которых по длине ролика следует измерять длины окружностей и рассчитывать диаметры di, d2 и бз, выбираются в соответствии с рис. 1. Результаты измерений диаметров dj, d? и бз для

каждого ходового ролика заносятся в протокол поверки.

Точки измерений для di, бг и d3

- рассчитать для каждого исследуемого ролика эффективный диаметр ролика бед и средний диаметр ролика dm согласно следующим уравнениям:

cZetT = 0,1 d\ + 0,8 dz +0,1 1Z3

dm = cZeff - Гrau (мм)

где: гГаи - высота неровностей профиля (за величину высоты неровностей профиля принимается удвоенная усредненная высота неровностей профиля). Высота неровностей профиля указывается в технической документации на стенд.

Величины диаметров роликов должны соответствовать 105 + 5 мм.

Если требование п. 7.3.1. не выполняются, стенд признают непригодным к применению, дальнейшие операции поверки не производят.

7.3.2. Определение относительной погрешности измерений тангенциальной составляющей силы, прикладываемой к поверхности ходовых роликов (тормозной силы колеса)Перед проведением данной операции поверки необходимо провести процедуру калибровки силоизмерительной цепи стенда в соответствии с руководством по эксплуатации стенда.

В ходе проведения процедуры поверки для каждой из двух пар ходовых роликов должны быть выполнены следующие процедуры:

-

- установить силонажимной адаптер на установочные отверстия, расположенные на основании одного из выбранных узлов согласно руководству по эксплуатации стенда;

-

- установить динамометр образцовый под силонажимной адаптер на рычаге датчика измерений тангенциальной составляющей силы;

-

- выбрать тестовую программу калибровки датчиков;

произвести пробное нагружение, юстировку нуля динамометра образцового и канала измерений тангенциальной составляющей силы, прикладываемой к поверхности ходовых роликов выбранного узла. Пробное нагружение проводить в следующей последовательности:

-

- приложить максимально допустимую нагрузку к ходовому ролику с установленным на нем динамометром. Она соответствует пределу измерений стенда и составляет величину <4000 Н;

-

- подождать примерно 30 секунд;

-

- снять нагрузку;

-

- повторить процедуры нагрузки и разгрузки измерительных каналов по очереди три раза;

используя соответствующие указания руководства по эксплуатации стенда произвести по шкале дисплея приборной стойки последовательное нагружение канала измерений тангенциальной составляющей силы стенда, десятью ступенями через 400 Н (0,1-Хверх), от 40 Н до 4000 Н (до 1,0Хверх) в прядке возрастания нагрузок со стороны их меньших значений. Занести в протокол соответствующие показания с показывающего прибора динамометра образцового Yi.k, где: i - номер градуировки, а к - номер ступени (при ступенчатом изменении X от 40 Н до 4000 Н). Совокупность значений Yj.k = F (X) при фиксированном значении i представляет собой прямую ветвь градуировочной кривой;

выдержать стенд под нагрузкой 4000 Н (1,0Хверх) в течение 5-10 минут;

произвести разгружение канала измерений тангенциальной составляющей силы стенда равными ступенями через 400 И (0,1Хверх) от 4000Н (1,0 Хверх) до 40 Н в порядке убывания нагрузок со стороны их больших значений. Занести соответствующие показания с показывающего прибора динамометра образцового Yj, к в протокол. В этом случае, совокупность значений Yj; k = F (X) при фиксированном значении i представляет собой обратную ветвь градуировочной кривой;

нагружение и разгружение канала измерений тангенциальной составляющей силы стенда должно быть плавным, без резких скачков наблюдаемых величин. Изменение знака приращения нагрузок не допускается. Запись наблюдений в протоколе производится после успокоения всего измерительного канала, т. е. примерно через 15-20 сек после достижения измеряемого значения;

прямая ветвь градуировочной кривой снимается в результате прямого хода градуировки измерительного канала, обратная - в результате обратного хода градуировки канала. Один прямой ход и один следующий за ним обратный ход градуировки составляют одну градуировку измерительного канала прибора. В ходе эксперимента необходимо произвести десять градуировок канала.

определение допускаемой относительной погрешности измерений тангенциальной составляющей силы, прикладываемой к поверхности ходовых роликов производится в процессе обработки результатов измерений, полученных при определении градуировочных характеристик измерительного канала, и происходит в следующем порядке:

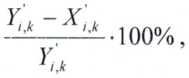

в каждой из десяти исследованных точек прямой ветви градуировочной кривой рассчитать относительную погрешность измерений тангенциальной составляющей силы, прикладываемой к поверхности ходовых роликов по формуле;

где: Yik - текущее значение нагрузки, отсчитанное по шкале показывающего прибора динамометра образцового, Н;

Xjk - значение тангенциальной составляющей силы стенда, соответствующее текущему значению одной из выбранных ступеней нагружения прямой ветви, Н;

-

- в каждой из десяти исследованных точек обратной ветви градуировочной кривой рассчитать относительную погрешность измерений тангенциальной составляющей силы, прикладываемой к поверхности ходовых роликов по формуле;

Добр = Y,-k~X,’k -100%

Лдгде: YlJc - текущее значение нагрузки, отсчитанное по шкале показывающего прибора динамометра образцового, Н;

Xik - значение тангенциальной составляющей силы стенда, соответствующее текущему значению одной из выбранных ступеней нагружения обратной ветви, Н;

По результатам всех расчетов относительной погрешности измерений тангенциальной составляющей силы, прикладываемой к поверхности ходовых роликов, вычислить среднее арифметическое значение и принять это значение за окончательный результат приведенной погрешности.

Пределы допускаемой относительной погрешности измерений тангенциальной составляющей силы, прикладываемой к поверхности ходовых роликов (тормозной силы колеса) не должны превышать ± 3 %.

Если требование п. 7.3.2. не выполняются, стенд признают непригодным к применению, дальнейшие операции поверки не производят.

7.3.3. Определение относительной погрешности измерений массы транспортного средства, приходящейся на осьВ зависимости от имеющихся в наличие эталонных средств измерений, существует два возможных варианта поверки при определении относительной погрешности измерений массы транспортного средства, приходящейся на ось

Вариант №1. С применением гирь класса Ml

-

- выбрать тестовую программу калибровки датчиков;

-

- установить на правую пару роликов стенда гири - в пяти точках диапазона измерений взвешивающей системы, приблизительно равномерно распределенных по диапазону измерений, включая крайние значения;

-

- считать показания стенда в каждой точке с правой и левой пары роликов;

-

- сложить полученные по правой и левой паре роликов значения;

-

- в каждой выбранной поверяемой точке диапазона измерений операцию повторить не менее пяти раз;

-

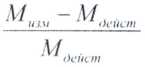

- вычислить относительную погрешность измерений по формуле:

М - М

8 = . j00о/оМдеист

где: М113м -значение массы, приходящейся на ось, в выбранной точке диапазона измерений, кг;

Мдейст - значение массы, приходящейся на ось, гирь в выбранной точке, кг.

- аналогичные операции провести для левой пары роликов стенда.

Вариант №2. С применением весоизмерительного датчика

установить силонажимной адаптер на правый блок роликов;

- установить эталонный весоизмерительный датчик в силонажимной адаптер;

выбрать тестовую программу калибровки датчиков;

последовательно задавая через весоизмерительный датчик усилие - Мдейств, считывать показания для правой и левой пары роликов с экрана приборной стойки стенда; сложить полученные по правой и левой паре роликов значения;

в каждой выбранной поверяемой точке диапазона измерений операцию повторить не менее пяти раз;

вычислить относительную погрешность измерений по формуле:

•100%

где: МИ!М -значение массы, приходящейся на ось, в выбранной точке диапазона измерений, кг;

Мдейст - значение массы, приходящейся на ось. задаваемое весоизмерительным датчиком, кг.

- аналогичные операции провести для левой пары роликов стенда.

За окончательный результат принять наибольшую из величин 8, полученную из этих вычислений. Относительная погрешность измерений массы транспортного средства, приходящейся на ось не должна превышать ± 3%.

Если требование п. 7.3.3. не выполняются, стенд признают непригодным к применению, дальнейшие операции поверки не производят.

8. Оформление результатов поверки-

8.1. При положительных результатах поверки стенд измерительный тормозной роликовый FBT-06DR признается годным к применению и на него выдается свидетельство о поверке установленной формы.

Знак поверки наносится на свидетельство о поверке в виде наклейки и (или) оттиска поверительного клейма.

-

8.2. При отрицательных результатах поверки стенд измерительный тормозной роликовый FBT-06DR признается непригодным к применению и на него выдается извещение о непригодности установленной формы с указанием основных причин.

Руководитель лаборатории

ООО «Автопрогресс-М»

А.А. Саморуков

7