Методика поверки «ГСОЕИ. Дефектоскопы автоматизированные мобильные АМД» (МП 236-15)

Государственная система обеспечения единства измерений

Государственная система обеспечения единства измерений

Дефектоскопы автоматизированные мобильные АМД

МЕТОДИКА ПОВЕРКИ

МП 236-15

2015 г.

1 ОБЩИЕ ПОЛОЖЕНИЯ-

1.1 Настоящая методика поверки (МП) распространяется на дефектоскопы автоматизированные мобильные АМД (далее - дефектоскопы) и устанавливает порядок, методы и средства проведения их первичной и периодической поверок.

-

1.2 Интервал между поверками - 18 месяцев.

При проведении поверки дефектоскопов должны выполняться операции, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта методики |

Обязательность проведения при поверке |

|

1 Внешний осмотр |

7.1 |

да |

|

2 Проверка сопротивления изоляции |

7.2 |

да |

|

3 Опробование |

7.3 |

да |

|

4 Подтверждение соответствия программного обеспечения дефектоскопов |

7.4 |

да |

|

5 Определение метрологических характеристик |

7.5 | |

|

5.1 Определение действительных значений геометрических параметров пластины калибровочной |

7.5.1 |

да |

|

5.2 Проверка диапазона и погрешности измерений линейных размеров |

7.5.2 |

да |

-

3.1 При проведении поверки применяют основные и вспомогательные средства поверки, перечень которых приведен в таблице 2.

3.2 Средства поверки должны иметь действующие свидетельства о поверке или знак поверки.

Таблица^

|

Наименование средства поверки |

Основные технические характеристики |

Номер пункта МП |

|

Микроскоп измерительный универсальный УИМ-21 |

диапазон измерений от 0 до 200 мм, пределы абсолютной погрешности измерений ±0,003 мм. |

7.5.1 |

|

Штангенциркуль цифровой серии 500 |

диапазон измерений от 0 до 300 мм, пределы абсолютной погрешности измерений ±0,03 мм. |

7.5.1 |

|

Наименование средства поверки |

Основные технические характеристики |

Номер пункта МП |

|

Мегаомметр Ф4102/1 -1М |

Диапазон измерений от 0 до 500 МОм, рабочее напряжение 500 В, класс точности 1,5 |

7.2 |

-

3.3 При проведении поверки допускается применение аналогичных по назначению средств измерений и оборудования, обеспечивающих определение метрологических и технических характеристик дефектоскопов с требуемой точностью.

К поверке дефектоскопов допускаются лица, освоившие работу с дефектоскопом, используемыми средствами поверки и изучившие настоящую методику поверки.

Поверка дефектоскопов должна проводиться при участии специалистов аттестованных в соответствии с «ПБ 03-440-02 Правила аттестации специалистов неразрушающего контроля» и прошедших производственную стажировку с опытным дефектоскопистом по радиационному контролю в течение не менее двух месяцев.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИПри проведении поверки необходимо соблюдать требования безопасности, предусмотренные документами «Нормы радиационной безопасности НРБ - 99/2009», «Основные санитарные правила обеспечения радиационной безопасности (ОСПОРБ-99/2010)», «Правила технической эксплуатации электроустановок потребителей», «Правила по охране труда при эксплуатации электроустановок», и требования безопасности, указанные в технической документации на дефектоскоп, применяемые средства поверки.

|

ВНИМАНИЕ! |

Запрещена эксплуатация дефектоскопов во взрывоопасных зонах классов 0, 1 и 2 в соответствии с Федеральными нормами и правилами в области промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности» |

-

6.1 При проведении поверки дефектоскопов соблюдают следующие условия:

-

- температура окружающего воздуха - от плюс 15 до плюс 25 °C;

-

- относительная влажность воздуха - от 45 до 85 % при указанной температуре;

-

- атмосферное давление - от 84,0 до 106,7 кПа;

-

- напряжение питания дефектоскопов при операциях поверки должно составлять от 198 до 242 В переменного тока частотой от 49 до 51 Гц.

Перед проведением поверки дефектоскоп должен быть выдержан в нормальных условиях не менее 2 ч.

-

6.2 Для проведения поверки представляют следующую документацию:

-

- Настоящую методику поверки;

-

- формуляр на дефектоскоп;

-

- руководство по эксплуатации;

-

- свидетельство о предыдущей поверке дефектоскопа (при периодической поверке);

-

- комплект технической документации на рентгеновский аппарат и плоскопанельный детектор

-

- эксплуатационную документацию на средства измерений, применяемые при поверке дефектоскопов.

-

6.3 Перед выполнением поверки выполнить следующие подготовительные работы:

-

- изучить указанные документы и требования безопасности;

-

- дефектоскопы и средства поверки выдержать в условиях и в течение времени, установленных в распространяющейся на них документации;

-

- подготовить дефектоскопы и средства поверки к работе в соответствии с их эксплуатационной документацией.

-

7 ПРОВЕДЕНИЕ ПОВЕРКИ

Внешним осмотром проверить соответствие дефектоскопов нижеперечисленным требованиям:

-

- комплектность дефектоскопа должна соответствовать документу «Дефектоскоп автоматизированный мобильный. Руководство по эксплуатации» (РЭ);

-

- маркировка должна соответствовать следующим требованиям:

-

1) маркировка на лицевой панели управления должна содержать наименование предприятия-изготовителя и условное обозначение дефектоскопов

-

2) Компоненты дефектоскопа должны быть снабжены табличками по ГОСТ 12969-67.

Таблички должны содержать:

-

- наименование предприятия-изготовителя;

-

- условное обозначение АМД;

-

- порядковый номер по системе учета предприятия-изготовителя;

-

- дату выпуска (год, месяц).

-

- отсутствие механических повреждений и дефектов покрытия и индикаторов режима работы, ухудшающих внешний вид и препятствующих применению

-

- наличие и прочность крепления разъёмов зажимов внешних соединений, отсутствие следов коррозии.

Результаты проверки положительные, если выполняются все вышеперечисленные требования. При оперативном устранении недостатков, замеченных при внешнем осмотре, поверка продолжается по следующим операциям.

7.2 Проверка сопротивления изоляцииСопротивление изоляции цепей управления и силовых цепей проводить с использованием мегаомметра Ф4102/1-1М при напряжении постоянного тока, равном 500 В.

Результаты проверки положительные, если измеренное значение сопротивления изоляции составляет для:

-цепей управления, регулирования, измерения и защиты напряжением 60 В и ниже при питании через разделительный трансформатор или от отдельного источника питания не менее 1,0 МОм;

-

- проводов силовых цепей напряжением 220 В не менее 10,0 МОм.

Опробование дефектоскопа проводить по следующей методике.

-

7.3.1 Дефектоскоп установить на объект контроля (трубу). Соединить блоки дефектоскопа между собой при помощи кабелей согласно рисункам 1, 2 РЭ.

-

7.3.2 Подключить дефектоскоп к сети питания напряжением 220 В и частотой 50 Гц нажав на пульте управления кнопку «СЕТЬ», должна засветиться индикация «+5 В» и дисплей пульта управления. На дисплее пульта управления должны отобразиться последние установленные значения силы и напряжения анодного тока, времени

экспозиции.

-

7.3.3 На ноутбуке запустить программное обеспечение (ПО) «Менеджер дефектоскопа». Выбрать меню «Управление» режим «Начать съемку» и проверить появление сообщения «Снимается изображение» в правом верхнем углу окна «Сьемка».

-

7.3.4 Установить кнопками пульта управления время экспозиции, равное 5 мин, значение силы анодного тока равное 6 мА и значение напряжения анодного тока по ГОСТ 20426 согласно таблице 3, соответствующее толщине объекта контроля (трубу), на котором установлен дефектоскоп.

Таблица 3 - Рекомендованные значения напряжения анодного тока на рентгеновском аппарате

|

Толщина просвечиваемого материала, мм |

Напряжение на рентгеновской трубке, кВ, не более | |

|

Сплав на основе | ||

|

железа |

алюминия | |

|

0,02 |

0,25 |

20 |

|

0,3 |

3,75 |

40 |

|

0,4 |

5 |

50 |

|

0,7 |

12 |

60 |

|

1,5 |

29 |

80 |

|

3 |

45 |

100 |

|

6 |

56 |

120 |

|

12 |

60 |

150 |

|

20 |

97 |

200 |

|

23 |

102 |

250 |

|

32 |

128 |

300 |

|

40 |

180 |

400 |

-

7.3.4.1 Нажать кнопку «ПУСК» на пульте управления. Проверить что загорелись красные светодиоды «ИЗЛУЧЕНИЕ» на блоке питания и на пульте управления. На дисплее пульта управления должны отображаться установленные значения силы и напряжения анодного тока.

-

7.3.4.2 В ПО «Менеджер дефектоскопа» на ноутбуке проверить отображение изображения объекта контроля (трубу).

-

7.3.4.3 По истечении заданного времени экспозиции должно произойти отключение напряжения на рентенаппарате, сопровождаемое прерывистым звуковым сигналом. После этого должны погаснуть светодиоды «ИЗЛУЧЕНИЕ».

-

7.3.4.4 Результаты опробования положительные, если дефектоскоп работает в соответствии с РЭ, ПО «Менеджер дефектоскопа» отображает результаты съемки объекта контроля.

-

7.4.1 Проверка идентификационных данных программного обеспечения

Идентификационное наименование и номер версии метрологически значимой части ПО дефектоскопов проверяют на ноутбуке с установленным ПО «Менеджер дефектоскопа» в следующем порядке:

-

- в папке C:\Windows\ выбрать файл amd_len64.dll, нажать правой кнопкой мыши и выбрать «Свойства файла»;

-

- в открывшемся окне, представленном на рисунке 1, в строке «Версия файла» указан номер версии ПО, в строке «Исходное имя файла» - идентификационное наименование ПО.

Свойство

Значение

t

Описание Описание Файла Тип

Версия Файла Название продукта Bapcwi продукта

amd Jen Dynamic Link Library Расширение приложения

1.0.0.0

amd Jen Dynamic Link Lftxary

1 0.0.0

Размер

Дата изменения

Язык

ТЯЖБ

18 09.2015 18:35 Русский (Россия)

Исэбодное имя Файла amd Jen.ей

Удаление свойств и личной информации

Рисунок 1 - Вид окна свойства файла

Таблица 4 - Идентификационные данные метрологически значимой части ПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

amd len64.dll |

|

Номер версии (идентификационный номер) ПО |

Не ниже 1.0.0.0 |

Результат проверки положительный, если идентификационные данные метрологически значимой части ПО дефектоскопа соответствуют значениям, указанным в таблице 4.

-

7.4.2 Проверка защиты программного обеспечения от преднамеренных и непреднамеренных изменений

Проверить на программном уровне, что ПО дефектоскопов защищено от изменений, путем проверки возможности удаления файла метрологически значимой части ПО. Открывают в папке C:\Windows\ и проверяют, что файл amd_len64.dll невозможно удалить.

Результаты проверки положительные, если удаление файла метрологически значимой части ПО невозможно.

7.5 Определение метрологических характеристик7.5.1 Определение действительных значений геометрических параметров пластины калибровочной

Определение действительных значений геометрических параметров пластины калибровочной (далее - пластины) в следующей последовательности:

-

- провести измерение геометрических параметров пластины, согласно рисунку Б.1. приложения Б РЭ, в соответствии с методикой измерений приведенной в эксплуатационной документации на микроскоп;

-

- занести результаты измерений в таблицу 5.

Примечание - измеряемые геометрических параметров пластины и ее внешний вид приведены в Приложении Б РЭ.

Таблица 5 - Результаты измерения геометрических параметров пластины калибровочной

|

Измеряемый параметр |

Действительное значение, мм |

-

7.5.2 Определение погрешности измерений линейных размеров

-

7.5.2.1 Определение погрешности измерений линейных размеров проводить с использованием пластины, действительные значения линейных размеров которой определены в 7.5.1 настоящей МП, в следующей последовательности:

-

- установка пластины на объекте контроля (трубе);

-

- настройка параметров съемки объекта контроля;

-

- определение настроечных коэффициентов, используемых при измерении линейных размеров дефектоскопом;

-

- проведение измерений и определение погрешности измерений линейных размеров.

-

7.5.2.2 Установить пластину на объект контроля на расстоянии не более 10 мм от него, параллельно входной плоскости блока регистрации и управления.

Запустить ПО «Менеджер дефектоскопа». Выбрать меню «Управление» режим «Начать съемку» появиться окно «Съемка». Изменить параметры съемки для объекта контроля нажав кнопку «Изменить» (рисунок 3).

Трува 142Ь23ми<мрм 2 станем ИаягпнмаЭДав.имА

Змят 50 кщме «ю 1 сак. 1 пФ 1>мво»1

РамлымЯ • умркммк

Секим а {гщвкании

МвП*СП»»СМ>ЧМ1

8кямп> : выкяоапъ

Б Нелли»

ffj Гистагр*** Яркость

Q........................................

Контрастность

Q.........................

Рисунок 3 - Вид окна «Съемка»

В появившемся окне «Параметры съемки» (рисунок 4) изменить следующие значения:

а) параметров излучения

-

- Сила тока, мА (установить равной 6,0 мА);

-

- Энергия, кэВ (значение устанавливается в соответствии с таблицей 3)

б) геометрия съемки:

-

- диаметр трубы, мм (диаметр объекта контроля);

-

- толщина стенки, мм (толщина стенки объекта контроля);

в) настройка детектора осуществляется специалистом - дефектоскопистом.

Геометрия съемки

Параметры излучения

Энергия. кэВ 320

Сила така. мА 6.0

Настройка д етектора

XRDgar ipF

Время кади, мс 1000

Число кадров 50

2 Уровень белого

Калибровка

Закрыть

Рисунок 4 - Вид окна «Параметры съемки»

-

7.5.2.3 Определение настроечных коэффициентов выполнить с использованием ПО «Менеджер дефектоскопа».

В окне «Съемка» нажать кнопку «Начать съемку» и сделать не менее трех снимков пластины установленной на объекте контроля. Остановить съемку нажав кнопку «Стоп» и закрыть окно «Съемка».

Полученные снимки автоматически сохраняются в базе данных программы «Менеджер дефектоскопа».

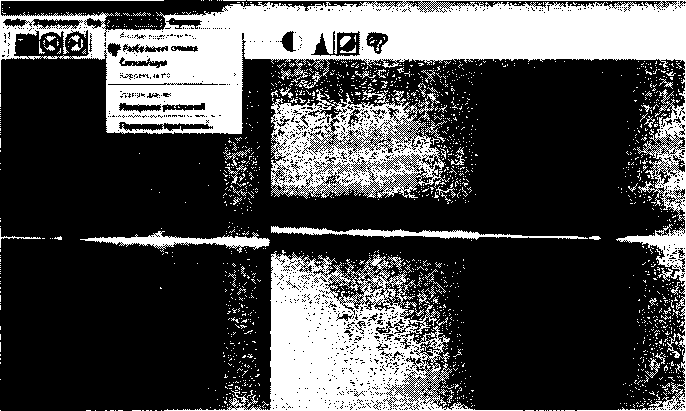

По последнему полученному снимку пластины выполнить настройку режима «Измерение длины» следующим образом:

- выделить полученное изображение пластины, выбрать пункт «Анализ выделенного» в меню «Инструменты» ПО «Менеджер дефектоскопа» (рисунок 5).

Рисунок 5 - Вид окна ПО «Менеджер дефектоскопа»

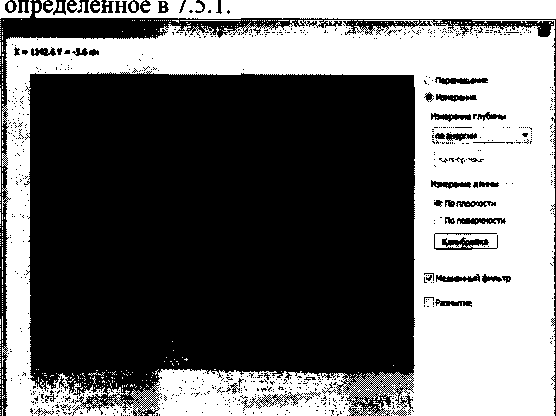

- в открывшемся окне «Анализ» поставить галочку «Измерение» и движением мыши с нажатой левой кнопкой выделить на снимке отрезок одного из измеряемых параметров пластины, согласно рисунку Б.1. приложения Б РЭ;

-

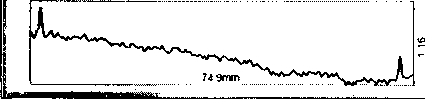

- уточнить границы измеряемого отрезка перетаскиванием осевых линий на профиле яркости, рисунок 6;

-

- нажать кнопку «Калибровка» и ввести действительное значение длины выбранного отрезка

Рисунок 6 - Построение профиля изображения

В метрологически значимой части программы «Менеджер дефектоскопа» выполняется вычисление настроечных коэффициентов, используемых для измерения линейных размеров, и хранение их до следующей настройки.

-

7.5.2.2 Определение погрешности измерений линейных размеров

Выполнить измерения линейных размеров пластины с помощью ПО «Менеджер дефектоскопа» для оставшихся параметров, согласно рисунку Б.1. приложения Б РЭ, следующим образом:

-

- в ПО «Мененджер дефектоскопа» выделить изображение калибровочной пластины (или фрагмент изображения);

-

- выбрать пункт «Анализ выделенного» в меню «Инструменты»;

-

- в открывшемся окне «Анализ» выбрать режим «Измерение длины»;

-

- выполнить измерение параметров пластины (движением мыши с нажатой левой кнопкой выделять на снимке отрезки измеряемых параметров пластины, согласно рисунку Б.1. приложения Б РЭ);

-

- занести результаты измерений в таблицу по форме таблицы 6;

-

- повторить измерения для оставшихся двух снимков.

Значение фактической абсолютной погрешности измерений линейных размеров А, мм вычисляют, для линейных размеров в диапазоне от 0,3 до 20 мм, по формуле и заносят в таблицу 6:

где Хд - действительное значение длины отрезка, мм; Хи - действительное значение длины отрезка, мм.

Таблица 6

|

Измеряемый параметр |

Действительное значение параметра Хд, мм |

Измеренное значение параметра Хи, мм |

Фактическое значение абсолютной погрешности Д, мм |

Допускаемое значение погрешности, мм | ||||

|

снимок №_ |

снимок №_ |

снимок № |

снимок №_ |

снимок № |

снимок №_ | |||

Значение фактической приведенной погрешности измерений у, % вычисляют, для линейных размеров в диапазоне от 20 до 180 мм, по формуле и заносят в таблицу 7: у = А.юо

Таблица 7

|

Измеряемый параметр |

Действительное значение параметра Хд, мм |

Измеренное значение параметра Хи, мм |

Фактическое зна приведенно погрешности ч |

чение й г,% |

Допускаемое значение погрешности, % | |||

|

снимок №_ |

снимок №_ |

снимок №_ |

снимок №_ |

снимок №_ |

снимок №_ | |||

Результаты проверки положительные, если погрешность измерений линейных размеров не превышает допускаемых пределов:

-

- абсолютной погрешности ±0,1 мм в диапазоне измерений от 0,3 до 20 мм;

-

- приведенной погрешности ±0,5 % в диапазоне измерений от 20 до 180 мм.

Результаты поверки дефектоскопов оформляют протоколом. При положительных результатах поверки выдаётся свидетельство о поверке, оформленное в установленном порядке. Знак поверки наносится на свидетельство о поверке.

При отрицательных результатах поверки свидетельство о предыдущей поверке аннулируют и выдают извещение о непригодности согласно. Приказу Минпромторга РФ №1815 от 02.07.2015 г.

Приложение А (обязательное)Перечень ссылочных нормативных документов

-

1 Приказ Минпромторга РФ № 1815 от 02.07.2015 «Об утверждении порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке

-

2 ГОСТ 20426-82 Контроль неразрушающий. Методы дефектоскопии радиационные. Область применения

-

3 Правила технической эксплуатации электроустановок потребителей

-

4 Правила по охране труда при эксплуатации электроустановок

-

5 РМГ 51-2002 ГСП. Документы на методики поверки средств измерений. Основные положения

-

6 Нормы радиационной безопасности НРБ -99/2009

-

7 Основные санитарные правила обеспечения радиационной безопасности (ОСПОРБ-99/20Ю)

-

8 Правила технической эксплуатации электроустановок потребителей

-

9 Правила по охране труда при эксплуатации электроустановок

Лист регистрации изменений

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в докум. |

№ докум. |

Подп. |

Дата | |||

|

измененных |

замененных |

новых |

аннулированных | |||||

12