Методика поверки «ГСИ. Датчики давления Bm 212A.3» (СДАИ.406233.105МП)

УТВЕРЖДАЮ

АО «НИИФИ»

Начальник центра метрологического обеспечения и испытаний

Государственная система обеспечения единства измерений

Датчики давления Вт 212А.З

Методика поверки СДАИ.406233.105МП г. Пенза2020 г.

СОДЕРЖАНИЕ

Настоящая методика поверки (далее - МП) устанавливает порядок проведения и оформления результатов поверки датчиков давления Вт 212А.З (далее - датчики) и устанавливает методику их первичной и периодической поверки.

2 Операции поверки-

2.1 При проведении поверки должны выполняться операции, указанные в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта методики поверки |

Проведение операции при | |

|

первичной поверке |

периодической поверке | ||

|

1 Контроль внешнего вида, маркировки, габаритных и установочных размеров |

7.1 |

да |

да |

|

2 Контроль начального значения выходного сигнала |

7.2 |

да |

да |

|

3 Контроль выходного сигнала при значении измеряемого давления, равного верхнему пределу диапазона измерений, в единицах калибровочного сопротивления, определение градуировочной характеристики. |

7.3 |

да |

да |

|

4 Контроль допускаемой основной приведенной к диапазону изменений выходного сигнала погрешности |

7.4 |

да |

да |

-

2.2 При получении отрицательного результата при проведении любой операции поверка прекращается.

-

3.1 При проведении поверки рекомендуется применять средства поверки, указанные в

таблице 2.

Таблица 2

|

Номер пункта МП |

Наименование и тип основных или вспомогательных средств поверки. Разряд по государственной поверочной схеме и (или) метрологические и основные технические характеристики |

|

1 |

2 |

|

7.1 |

Визуально. Штангенциркуль ШЦ-Ш-1000-0,05 (диапазон измерений от 0 до 1000 мм, погрешность ±0,05 мм) |

|

7.2 |

Источник питания постоянного тока Agilent Е3634А (диапазон измерений - нижний предел (0-25) В, (0-7) А, верхний предел (0-50) В, (0-4) А, погрешность ±(0,05o/oUBbK+10 мВ), ±(0,2%1Вых+10 мА)); мультиметр Agilent 34401А (диапазон измерений (0-1000) В, погрешность ±(0,0035-0,005) %); магазин сопротивлений Р-4002 (диапазон измерений от 10 кОм до 10 МОм, погрешность ±0,05 %); манометр грузопоршневой МП-60 (диапазон измеряемых давлений от 1 до 6 МПа, погрешность ± 0,05); манометр грузопоршневой МП-600 (диапазон измеряемых давлений от 1 до 60 МПа, погрешность ± 0,05); манометр грузопоршневой МП-2500 (диапазон измеряемых давлений от 5 до 250 МПа, погрешность ± 0,05) |

|

7.3 |

Источник питания постоянного тока Agilent Е3634А (диапазон измерений - нижний предел (0-25) В, (0-7) А, верхний предел (0-50) В, (0-4) А, погрешность ±(0,05%UBMX+10 мВ), ±(0,2%1ВЬ|Х+10 мА)); мультиметр Agilent 34401А (диапазон измерений (0-1000) В, погрешность ±(0,0035-0,005) %); магазин сопротивлений Р-4002 (диапазон измерений от 10 кОм до 10 МОм, погрешность ±0,05 %); калибратор-контроллер давления СРС 8000 (диапазон измеряемых давлений от 0 до 100 кгс/см2, класс точности 0,01); манометр грузопоршневой МП-60 (диапазон измеряемых давлений от 1 до 6 МПа, погрешность ± 0,05); манометр грузопоршневой МП-600 (диапазон измеряемых давлений от 1 до 60 МПа, погрешность ± 0,05); манометр грузопоршневой МП-2500 (диапазон измеряемых давлений от 5 до 250 МПа, погрешность ± 0,05) |

|

7.4 |

Источник питания постоянного тока Agilent Е3634А (диапазон измерений - нижний предел (0-25) В, (0-7) А, верхний предел (0-50) В, (0-4) А, погрешность ±(0,05%UBblx+10 мВ), ±(0,2%1вых± 10 мА)); мультиметр Agilent 34401А (диапазон измерений (0-1000) В, погрешность ±(0,0035-0,005) %); магазин сопротивлений Р-4002 (диапазон измерений от 10 кОм до 10 МОм, погрешность ±0,05 %); калибратор-контроллер давления СРС 8000 (диапазон измеряемых давлений от 0 до 100 кгс/см2, класс точности 0,01); манометр грузопоршневой МП-60 (диапазон измеряемых давлений от 1 до 6 МПа, погрешность ± 0,05); манометр грузопоршневой МП-600 (диапазон измеряемых давлений от 1 до 60 МПа, погрешность ± 0,05); манометр грузопоршневой МП-2500 (диапазон измеряемых давлений от 5 до 250 МПа, погрешность ± 0,05) Расчетный метод |

-

3.2 Допускается замена средств поверки, указанных в таблице 2, другими средствами поверки с равным или более высоким классом точности.

-

3.3 Используемые при поверке СИ должны быть поверены в установленном порядке и иметь действующие свидетельства о поверке (знак поверки), рабочие эталоны должны быть аттестованы. 1

-

4.2 Все действия, связанные с работой датчиков, а также применением используемых при поверке устройств и оборудования, следует выполнять в соответствии с эксплуатационными документами (ЭД) на эти технические средства.

-

4.3 К поверке допускаются лица, изучившие эксплуатационную документацию на датчики и используемые средства поверки, настоящую МП и имеющие достаточную квалификацию.

-

5.1 Все операции при проведении поверки должны проводиться в нормальных климатических условиях:

-

- температура воздуха от 15 °C до 35 °C;

-

- относительная влажность воздуха от 45 до 75 %;

-

- атмосферное давление от 8,6-101 до 10,6-101 Па (от 645 до 795 мм рт.ст.).

Примечание - При температуре воздуха выше 30 °C относительная влажность не должна превышать 70%.

-

5.2 Все операции по испытаниям, если нет особых указаний, проводить после 5-минутного прогрева датчика током питания.

-

6.1 Перед проведением поверки проверить наличие действующих свидетельств о поверке на средства измерений.

-

6.2 Не допускается применять средства поверки, срок обязательных поверок которых истек.

-

6.3 При работе с датчиком должны быть приняты меры защиты от воздействия статического электричества:

-

- все работы проводить в соединенных с заземляющим устройством антистатических браслетах (при снятой крышке с вилки ОС РСГ7ТВ);

-

- перед подключением датчика к схеме измерений с него должно быть снято статическое электричество путем касания корпуса антистатической заглушки вилки ОС РСГ7ТВ с шиной заземления или с контактом заземления (до снятия антистатической заглушки с датчика);

-

- перед подключением к датчику кабеля с разъемов кабеля должно быть снято статическое электричество.

Допустимая величина потенциала статического электричества 30 В.

-

6.4 Подключение датчика к схеме измерений проводить только после подключения клеммы заземления источника питания к заземляющему устройству.

Отключение датчика от схемы измерений проводить до отключения клеммы заземления источника питания от заземляющего устройства.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ МАНИПУЛЯЦИЯ С ЦЕПЯМИ ЗАЗЕМЛЕНИЯ СХЕМ ИЗМЕРЕНИЙ ПРИ ПОДКЛЮЧЕННЫХ ДАТЧИКАХ.

-

6.5 Испытания проводить с прокладкой Вт 8.680.147 и технологическим штуцером, навинченным на резьбу Ml8х 1,5 - 6Н. Резьбовое соединение «технологический штуцер -датчик» или «посадочное место оборудования - датчик» должно быть обезжирено под «оксид». Способ обезжиривания приемной полости - струйный метод, наружных поверхностей - метод протирки.

Перед установкой датчика в технологический штуцер или на оборудование, если оговорены испытания без технологического штуцера, открутить втулку СДАЙ.758416.002 на 3-5 оборотов. Установить датчик в технологический штуцер с моментом затяжки (75 ± 5) Н-м [(7,5 ± 0,5) кгс-м].

После установки - втулку СДАЙ.758416.002 закрутить на втулку СДАЙ.713363.017 до упора, кроме проведения испытаний на механические воздействия. При проведении испита-ний на механические воздействия втулку СДАИ.758416.002 закрутить на втулку СДАЙ.713363.017 с моментом затяжки (ЗО+5) Нм [(3,О+0,5) кгс-м].

-

6.6 В процессе поверки датчика менять средства измерений не рекомендуется.

Перед каждым включением схемы измерений электронные средства измерений прогреть в течение времени, указанного в их технических описаниях.

-

6.7 При работе с грузопоршневыми манометрами МП-60, МП-600 МП-2500 разрешается использовать разновесы из комплекта весов технических Т1-1. Масштаб пересчета для манометра МП-60 1:2, для МП-600 и МП-2500 1:20 в соответствии с ГОСТ 8291.

-

6.8 В процессе поверки датчика осторожно обращаться с кабельной перемычкой во избежание ее поломки.

-

6.9 Операции поверки, связанные с подачей давления в приемную полость датчика, должны осуществляться воздухом или газообразным азотом, очищенным от масла и механических примесей в соответствии с рекомендациями ОСТ 92-1577, или гелием газообразным очищенным марки А ТУ 51-940, дистиллированной водой ГОСТ 6709 и другими жидкостями, нейтральными к среде «оксид».

-

6.10 При подаче на датчик давления от грузопоршневых манометров исключить контакт датчика с жидкостями, не нейтральными к среде «оксид», с помощью разделителя сред.

Примечания.

1 Допускается использовать в качестве разделителя сред трубку, заполненную спиртом сорта «Экстра» ГОСТ Р 55878. Трубка должна выдерживать внутреннее давление не менее 200 МПа и иметь длину не менее 2 м. Место установки датчика должно быть в высшей точке трубопровода и находиться выше уровня головки грузопоршневого манометра не менее чем на 0,3 м.

-

6.11 К работе с датчиками допускаются лица, знающие их устройство и ознакомившиеся с правилами техники безопасности, действующими на предприятии для установок высокого давления, измерительных приборов и электроустановок.

-

6.12 Запрещается присоединять датчик к подводящим магистралям или отсоединять датчик от подводящих магистралей при наличии в последних давления.

-

6.13 При проверках датчика в НКУ проводить внешний осмотр датчика с целью выявления нарушения его целостности (механических повреждений, отслоения покрытия на вилке) и других изменений внешнего вида датчика.

-

7 Проведение поверки

-

7.1.1 При проверке внешнего вида руководствоваться следующим.

Допускается:

-

- наличие царапин и вмятин глубиной не более 0,4 мм от ключа на гранях накидной гайки и втулки СДАИ.758416.002 датчика;

-

- наличие следов проверки твердости на гранях накидной гайки датчика;

-

- следы электроконтакта на боковой поверхности приемной полости датчика;

-

- волнообразный, чешуйчатый характер сварных швов с высотой неровностей до 0,2 мм;

-

- следы зачистки на уплотнительной поверхности датчика;

-

- следы зачистки на поверхности втулки СДАИ.715363.007 не более 10 мм от отверстия;

-

- частичное отсутствие покрытия на вилке ОС РСГ7ТВ;

-

- наличие царапин и вмятин на поверхности прокладки СДАИ.754152.304 от воздействий втулки СДАИ.758416.002.

Не допускается:

-

- наличие на уплотнительной поверхности датчика отдельных мелких дефектов любой формы, глубина залегания которых превышает 20 мкм;

-

- обрыв проволоки в плетенке ПН;

-

- наличие грязи на поверхности датчика и посторонних включений;

-

- наличие всех видов покрытий на уплотнительной поверхности.

-

7.1.2 При проверке маркировки руководствоваться следующими требованиями На каждом датчике должно быть отчетливо выгравировано:

-индекс датчика;

-

- модификация (I или II);

-

- предел измерений;

-заводской

-(g) - зн

номер;

1к «Аппаратура, чувствительная к статическому электричеству».

-

7.1.3 Контроль габаритных и установочных размеров (582±70) мм, М18*1,5-6Н, 08f9 проводить измерительными средствами, обеспечивающими требуемую точность.

Габаритные размеры должны соответствовать требованиям описания типа.

7.2 Контроль начального значения выходного сигнала-

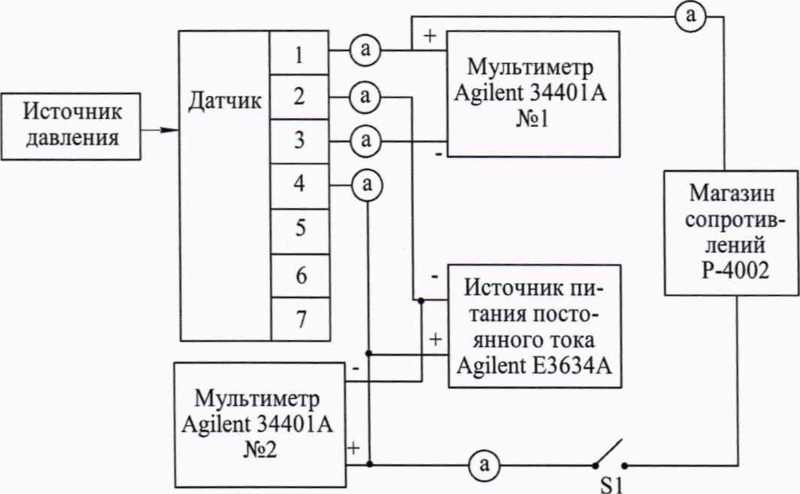

7.2.1 Начальный выходной сигнал датчика определить согласно схеме соединений в соответствии с рисунком 1.

-

7.2.2 Включить источник питания, установить на нем напряжение питания (6±0,1) В постоянного тока.

-

7.2.3 С помощью мультиметра Agilent 34401А №1 измерить начальный выходной сигнал датчика (Uo), мВ, с точностью до третьего десятичного знака.

S1 - тумблер МТ-1 ОЮ0.360.016 ТУ; а - кабель МКНИ.685611.237

Рисунок 1 - Схема градуировки датчика

-

7.2.4 Значение начального выходного сигнала в нормальных климатических условиях в процентах вычислить с учетом знака по формуле:

ао=-А1ОО% (1)

где Uo - начальный выходной сигнал, мВ;

9 - нормирующее значение выходного сигнала, мВ.

Результаты проверки записать в таблицу по форме таблицы А1.

Значение начального выходного сигнала в нормальных климатических условиях должно быть в пределах ± 3 % от значения нормирующего выходного сигнала датчика.

-

7.3 Контроль выходного сигнала при значении измеряемого давления, равного верхнему пределу диапазона измерений, в единицах калибровочного сопротивления, определение градуировочной характеристики.

-

7.3.1 Собрать схему, изображенную на рисунке 1, установить на нем выходное напряжение (6±0,1) В.

-

7.3.2 На датчик последовательно подать давление Pj, равное 0, 20, 40, 60, 80, 100 % от верхнего предела измерений датчика Рном со стороны меньших значений (нулевой цикл).

-

7.3.3 Измерить выходной сигнал UM с датчика с помощью мультиметра

-

JOBE1X

Agilent 34401А №1 с точностью до третьего десятичного знака, одновременно с помощью мультиметра Agilent 34401А №2 измерить напряжение питания датчика Цопит в каждой точке градуировки (j=l, 2, 3, ... 6) с точностью до третьего десятичного знака.

Примечание - Давление в точке j = 1 принимается равным нулю.

-

7.3.4 Снять давление с датчика и не менее чем через 3 минуты подать на датчик давление, соответствующее 150 % от верхнего предела диапазона измерений датчика. Выдержать датчик под давлением в течение 10 мин. Снять давление с датчика.

-

7.3.5 Измерить выходной сигнал им с датчика в точках градуировки (j = 1, 2 ... 6), соответствующих 0, 20, 40, 60, 80, 100 % от верхнего предела диапазона измерения датчика со стороны меньших значений и и Б в точках, соответствующих 100, 80, 60, 40, 20, 0 % J 1 ВЫ X от предела измерений со стороны больших значений по методике п.7.3.2-7.3.3 (первый цикл градуировки).

Результаты измерения занести в таблицу А2.

-

7.3.6 Зафиксировать значение начального выходного сигнала датчика Uo i и напряжение питания Uo пит- Подключить, замкнув переключатель, к схеме магазин сопротивлений с выставленным на нем эталонным калибровочным сопротивлением в пределах от 115 до 150 кОм с точностью до второго десятичного знака. Полученное при этом значение выходного сигнала иэт| и напряжение питания иэтПит занести в таблицу А2.

-

7.3.7 Отключить магазин сопротивлений, разомкнув переключатель.

Подать на датчик давление, равное верхнему пределу измерений РНОм- Полученные значения выходного сигнала UK j и напряжение питания Uj пит занести в таблицу А2.

-

7.3.8 Сбросить давление с датчика.

-

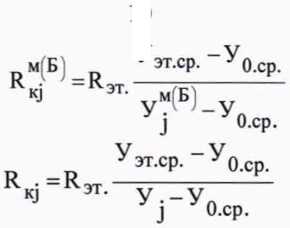

7.3.9 Рассчитать величину калибровочного сопротивления датчика RKi, кОм, по формуле:

и i-пит иопит

где - эталонное калибровочное сопротивление, кОм;

Uoi - начальный выходной сигнал датчика, мВ;

UKj - выходной сигнал датчика при давлении, равном верхнему пределу измерений датчика Рном, мВ;

U3Ti - выходной сигнал при подключенном эталонном калибровочном сопротивлении, мВ;

иэт пит - напряжение питания датчика, при котором определялась величина U3Ti, мВ; Uo пи? - напряжение питания датчика, при котором определялась величина Uoi, В; Uj пит - напряжение питания датчика, при котором определялась величина UKj, В.

Результаты измерений занести в таблицу А2.

-

7.3.10 Испытания по пп.7.3.5-7.3.9 повторить еще два раза (второй и третий циклы градуировки). Выключить напряжение питания датчика.

Результаты испытаний занести в таблицу А2.

-

7.3.11 Определить приведенные значения выходного сигнала в каждой j-ой точке для каждого i-ro цикла по результатам испытаний по пп.7.3.2, 7.3.5-7.3.10 по формуле:

Mi Б ji-вых

(3)

yji = мб

ji-пит

где И М Б - выходное напряжение датчика при напряжении питания датчика и М Б, мВ. ji-вых ji-пит

-

7.3.12 Для каждой точки градуировки (первый - третий цикл) найти среднее значение выходного сигнала при изменении входного сигнала со стороны меньших значений по формуле:

Vм = yj 3

(4)

со стороны больших значений:

|уБ. уБ=Й21 I(5)

3

и значение выходного сигнала, соответствующее средней градуировочной характеристике: уМ Б У-J. j

(6)

Ч 2

где уМ - среднее значение выходного сигнала при изменении входного сигнала со стороны меньших значений;

у¥ - значение выходного сигнала в j-ой точке, i-ом цикле, при изменении входного сигнала со стороны меньших значений;

j - номер точки градуировки;

i - номер цикла градуировки;

уБ - среднее значение выходного сигнала со стороны больших значений;

yrj. - значение выходного сигнала в j-ой точке, i-ом цикле, при изменении входного сигнала со стороны больших значений;

yj - среднее значение выходного сигнала в j-ой точке.

-

7.3.13 Определить среднее значение начального выходного сигнала в относительных единицах при подключенном эталонном калибровочном сопротивлении по формуле:

, U .

3 эт.1 Zn---

\7 _ 1=1и эт.пит. П\

у эт.ср.--J v '

-

7.3.14 Определить среднее значение начального выходного сигнала в относительных единицах по формуле:

U0i

з йи

у _ и О.пит. (8)

О.ср. з 47

-

7.3.15 Провести расчет средних значений выходного сигнала в единицах калибровочного сопротивления по формулам:

10

У

-

7.3.16 Вычислить нормирующее значение N выходного сигнала датчика, используя среднюю градуировочную характеристику, по формуле:

N=YH-y0 (И)

где Уо- начальный выходной сигнал (точка j=l);

Ун - номинальный выходной сигнал при давлении, равном верхнему пределу диапазона измерений Рном (точка] = 6).

-

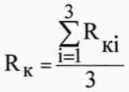

7.3.17 Вычислить среднее значение выходного сигнала при значении измеряемого давления, равного верхнему пределу диапазона измерений, в единицах калибровочного сопротивления RK по формуле:

(12)

Величина калибровочного сопротивления должна находиться в пределах от 115 до 150 кОм.

7.4 Контроль допускаемой основной приведенной к диапазону изменения выходного сигнала погрешности-

7.4.1 Допускаемую основную приведенную к диапазону изменения выходного сигнала погрешность датчика уо определить по результатам градуировки по п.7.3 по формуле, в процентах:

ч2 -yJ N2m(2n-1) 100

(М.Б)

ЙЯ ji

(13)

Г0=±1,96^

где п=3 - количество циклов градуировки;

т=6 - количество точек градуировки.

Результаты расчета занести в таблицу, выполненную по форме таблицы АЗ.

7.4.2 Допускаемая основная приведенная к диапазону изменения выходного сигнала погрешность датчика в нормальных климатических условиях должна находиться в пределах ± 0,4 %.

-

8.1 Результаты измерений, полученные в результате поверки, занести в протокол. Рекомендуемая форма протокола приведена в приложении А.

-

8.2 При положительных результатах поверки оформляется свидетельство о поверке установленного образца и на него наносится знак поверки.

-

8.3 При отрицательных результатах поверки применение датчиков запрещается, оформляется извещение о непригодности к применению с указанием причин забракования.

-

8.4 Результаты поверки датчика давления оформить в соответствии с Приказом Министерства промышленности и торговли РФ от 2 июля 2015г. № 1815 «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке».

Приложение А

(рекомендуемое)Форма протокола поверки

ПРОТОКОЛ №

поверки датчика давления Вт 212А.З____, зав. №_______

-

1 Вид поверки:..................................................

-

2 Дата поверки: «___»________20__г.

-

3 Средства поверки:

Наименование, тип

Заводской номер

№, дата свидетельства о поверке, кем выдано

-

4 Условия поверки

-

5 Результаты экспериментальных исследований

-

5.1 Контроль внешнего вида, маркировки, габаритных и установочных размеров:........................

-

5.2 Контроль начального значения выходного сигнала

-

Таблица А1

|

Наименование параметра |

Требование МП |

Значение |

|

Начальный выходной сигнал % |

± 3 от нормирующего значения выходного сигнала |

-

5.4 Контроль выходного сигнала при значении измеряемого давления, равного верхнему пределу диапазона измерений, в единицах калибровочного сопротивления, определение градуировочной характеристики

Результаты измерений представлены в таблице А2.

-

5.5 Контроль допускаемой основной приведенной к диапазону изменения выходного сигнала погрешности

Таблица АЗ

|

Наименование параметра |

Требование МП |

Значение |

|

Допускаемая основная приведенная к диапазону изменения выходного сигнала погрешность в пределах, %. |

±0,4 |

Результаты метрологических исследований и рабочие материалы, содержащие данные по допускаемой основной приведенной к диапазону изменения выходного сигнала погрешности датчика, приведены в таблице А2.

Расчет допускаемой основной приведенной к диапазону изменения выходного сигнала погрешности датчика проводится в соответствии с методикой поверки СДАИ.406233.105МП.

12

Таблица 1

Датчик Вт 212А.З зав. №

|

j |

PiX 105 Па (кгс/см ) |

0 цикл |

1 цикл |

2 цикл |

3 цикл | ||||||||||

|

^ых мВ |

и М jOriHT В |

J 1 вых мВ |

и™ J 1 пит в |

и?. J 1 вых мВ |

и?. J 1 пит В |

j2Bbix мВ |

j2nHT В |

U ^2вых мВ |

U #пит в |

им7 j3bw> мВ |

1|М j3nwr В |

иБ рвых мВ |

iA рпит В | ||

|

1 | |||||||||||||||

|

2 | |||||||||||||||

|

3 | |||||||||||||||

|

4 | |||||||||||||||

|

5 | |||||||||||||||

|

6 | |||||||||||||||

|

U()i, мВ/ Uonirri, В | |||||||||||||||

|

Ugri» мВ/ Uyr.nHT» В | |||||||||||||||

|

Ою, мВ/ Ujnwr» В | |||||||||||||||

|

R)T, кОм | |||||||||||||||

-

6 Вывод

Значение основной приведенной к диапазону изменения выходного сигнала погрешносиь датчика давления Вт 212А.З___, зав. №_____не превышает/(превышает) пределов допускаемой

основной приведенной к диапазону изменения выходного сигнала погрешности.

Метрологические характеристики датчика давления Вт 212А.З___. зав. №_______соответст

вуют описанию типа.

Дата очередной поверки.......................................

Поверитель _______________________________ _____________________

(подпись, дата) (Ф.И.О.)

Требования безопасности

-

4.1 При проведении поверки необходимо соблюдать требования техники безопасности, указанные в технической документации на датчики, применяемые эталоны и вспомогательное оборудование.