Методика поверки «УСТРОЙСТВА ТЕНЗОМЕТРИЧЕСИЕ ВЕСОИЗМЕРИТЕЛЬНЫЕ ЭЛЕКТРОННЫЕ ТВЭУ» (MП 056-15)

«УТВЕРЖДАЮ»

.директора Ф]^ УП «ВНИИМС»

КТО

H.B. Иванникова

2019 года

УСТРОЙСТВА

ТЕНЗОМЕТРИЧЕСИЕ ВЕСОИЗМЕРИТЕЛЬНЫЕ ЭЛЕКТРОННЫЕ

ТВЭУМетодика поверки

с изменением № 1

МП 056-15

2019 г.

Настоящая методика распространяется на устройства тензометрические весоизмерительные электронные ТВЭУ (далее - устройства ТВЭУ) производства АО «Весоизмерительная компания «ТЕНЗО-М» и устанавливает методику их первичной и периодической поверок.

(Измененная редакция, Изм. № 1)

Интервал между поверками - 1 год.

Устройства ТВЭУ подвергаются поверке при выпуске из производства, после замены датчиков, весоизмерительного преобразователя, ремонта или замены узлов встройки, а так же после юстировки.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИПри проведении поверки должны выполняться операции и применяться средства, указанные в таблице 1.

Таблица 1

|

Наименование испытаний |

Номер пункта настоящей методики |

Средства поверки, их технические характеристики |

|

1.1. Внешний осмотр |

5.1 |

— |

|

1.2. Опробование |

5.2 |

Технологическая платформа или корзина с размерами, достаточными для размещения гирь 4-го разряда в соответствии с Государственной поверочной схемой для средств измерения массы, утвержденной Приказом Госстандарта от 29 декабря 2018 года № 2818 (класса точности М| или Мьг по ГОСТ OIML R 111-1-2009) выбранной массы, специальные меры массы, аттестованные в установленном порядке или машина силовоспроизводящая или установка прямого нагружения в качестве рабочего эталона 1-го разряда по ГОСТ 8.640-2014 номинальным усилием не менее Мах испытуемых Устройств с пределами допускаемых значений доверительных границ относительной погрешности 0,02 % |

|

1.3 Определение порога реагирования (чувствительности) Устройства |

5.3 |

То же |

|

1.4 Определение погрешности устройств в режимах уравновешивания и предварительного задания массы тары |

5.4 |

То же |

|

1.5 Определение погрешности нагруженных Устройств |

5.5 |

То же |

п. 1.2 (Измененная редакция, Изм. № 1)

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ-

2.1. При проведении поверки должны соблюдаться требования безопасности согласно эксплуатационной документации на устройства, а также на используемое поверочное и вспомогательное оборудование.

-

2.2. Класс защиты устройства от поражения электрическим током 01 по ГОСТ 12.2.007.0-75.

-

2.3. К проведению поверки допускают лиц, аттестованных в качестве поверителя, имеющих опыт работы с внешними регистрирующими устройствами, совместно с которыми могут работать поверяемые устройства, и изучившие руководство по эксплуатации.

-

3.1. Операции по всем пунктам настоящего раздела проводят при любом из сочетаний значений влияющих факторов, соответствующих рабочим условиям эксплуатации систем:

-

- температуре окружающего воздуха, °C......................... от минус 30 до плюс 40

-

- напряжении электрического питания, В...................................... от 198 до 242

-

- частоте тока, Гц...................................................................от 49,0 до 51,0

-

3.2. На месте поверки не должно быть воздушных потоков и вибраций, вызывающих изменение показаний устройств, а также тепловых потоков, вызывающих их одностороннее нагревание или охлаждение.

-

3.3. Время готовности устройств к работе, мин, не более.......................................... 30

-

4.1. Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

- проверка работоспособности силовоспроизводящей машины, пресса и установок прямого нагружения;

-

- проверка наличия свидетельств о поверке всей контрольно-измерительной аппаратуры и средств измерения,

-

- проверка наличия документов, подтверждающих соответствие специального и вспомогательного оборудования требованиям нормативной документации.

-

4.2. Необходимо провести монтаж и настройку устройств по инструкции или руководству по эксплуатации, а так же проверку набора эталонных гирь.

-

4.3. При поверке устройств с использованием эталонных гирь необходимо применять специально приспособленное вспомогательное оборудование (технологическую площадку или технологическую корзину).

-

4.3.1 Технологическая корзина требуется для нагружения датчиков сдвига или изгиба количеством не более двух. В других случаях используется оснастка (рис. 1) и технологическая площадка. Технологическая корзина должна представлять собой площадку (рис. 2) для размещения гирь и устройство подвеса такой площадки (рис. 3) на датчик, который, в свою очередь, жестко закреплен на специальной раме, станине или каркасе (рис. 4).

-

В случае использования технологической площадки или корзины в качестве меры массы, их действительная масса должна быть определена с погрешностью (с отклонением значения массы от номинального значения) не превышающей 1/3 предела допускаемой погрешности поверяемых устройств при данной нагрузке. В противном случае масса технологической площадки или корзины должны быть скомпенсированы при помощи устройства уравновешивания тары.

-

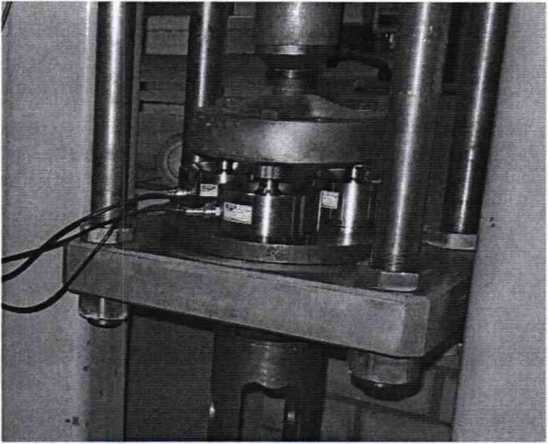

4.3.2 Для машин силовоспроизводящих или установок прямого нагружения узлы встройки Устройства устанавливаются в рабочую зону машины или установки с таким расчетом, чтобы усилие одновременно прикладывалось ко всем узлам встройки (рис. 5).

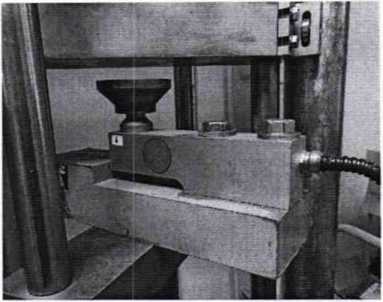

Рисунок 1 - Оснастка для нагружения датчиков сдвига или изгиба

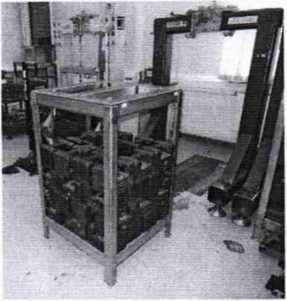

Рисунок 2 - Технологическая корзина для

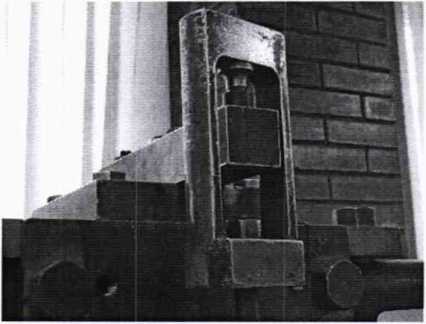

Рисунок 3 - Устройство подвеса корзины для нагружения датчиков сдвига или изгиба

Рисунок 4 - Рама для крепления датчика

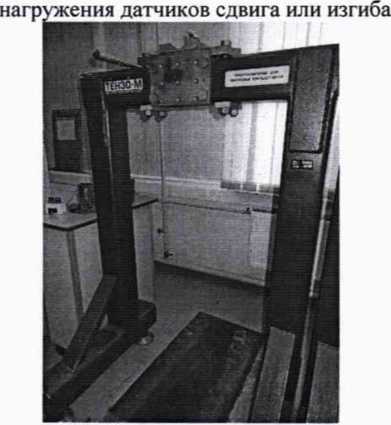

Рисунок 5 - Установка узлов встройки Устройства в рабочую зону силовоспроизводящей машины или установки прямого нагружения.

При внешнем осмотре проверяют:

-

- комплектность поверяемых устройств;

-

- отсутствие видимых повреждений узлов встройки датчиков, соединительной коробки и электропроводки;

-

- целостность соединительных кабелей и кабелей сетевого питания,

-

- наличие заземления, знаков безопасности и необходимой маркировки;

-

- соответствие внешнего вида требованиям эксплуатационной документации.

-

5.2.1 Перед опробованием устройства должны быть подключены к источникам питания, предусмотренным эксплуатационной документацией.

-

5.2.2 При опробовании проверяется работоспособность:

-

- устройства сигнализации о перегрузке в соответствии с требованиями эксплуатационной документации;

-

- соответствие максимальной нагрузки (Мах), действительной цены деления (d) и поверочного деления (е) требованиям эксплуатационной документации,

-

5.2.3 При опробовании проверяют соответствие функционирования программного обеспечения требованиям эксплуатационной документации.

-

5.3.1 Определение порога реагирования (чувствительности) при помощи гирь или специальных мер массы и вспомогательного оборудования.

-

5.3.1.1 Порог чувствительности проверяют для значений нагрузок, равных Мах, и не менее трех значений, лежащих в пределах интервала взвешивания, включая 500*е и 2000*е (если применимо).

-

5.3.1.2 На технологическую платформу или корзину, установленную на узлы встройки, помещают гири выбранной массы и дополнительные гири эквивалентные 0,1 хе и массой, кратной дискретности отсчета (d) и цене поверочного деления (е). Записывают показание 1о. Дополнительные гири с интервалом 0,1 хе последовательно снимают до тех пор, пока показания не уменьшатся на одно деление. Одну из дополнительных гирь массой равной 0,1 хе, плавно устанавливают обратно на платформу (корзину) и дополнительно накладывают гири массой, равной 1,4хе. При последнем плавном наложении гирь массой равной 1,4хе показания устройства (I) должны увеличиться на одно значение дискретности отсчета.

-

5.3.1.3 Устройства удовлетворяют требованиям технической и эксплуатационной документации, если выполняется условие:

-

5.3.2 Определение порога реагирования (чувствительности) с использованием силовоспроизводящей машины или установки прямого нагружения

-

5.3.2.1. Для узлов встройки, установленных как сказано в п. 4.3 фиксируются два последовательных показаний устройства, отличающиеся на одно значение дискретности отсчета и соответствующие им показания силовоспроизводящей машины или установки прямого нагружения, выраженные в единицах массы.

Порог реагирования определяется как разность между показаниями поверяемого устройства и эталонного динамометра машины или установки.

-

5.3.2.2 Устройства удовлетворяют требованиям технической и эксплуатационной документации, если разность не превышает значения 1,4d.

-

5.4.1 Определение погрешности нагруженных Устройств при помощи гирь или специальных мер массы и вспомогательного оборудования.

-

5.4.1.2 Погрешность определяют при трехкратном нагружении и разгружении Устройств массой, значение которой не должно превышать максимальной нагрузки Мах и 5-ми промежуточным значениям равномерно распределенным внутри интервала взвешивания, включая значения 500*d и 2000*d (при необходимости).

-

5.4.1.3 При каждой нагрузке абсолютное значение погрешности вычисляют по формуле:

А = М + 0,5xd-Mo-ш, где (1а)

М - результат индикации нагруженного устройства;

d - действительная цена деления d;

ш - масса эталонных гирь кратная 0,l*d, дополнительно догруженных для изменения индикации на одну единицу действительной цены деления;

Мо - масса эталонных гирь.

Для устройств, снабженных показывающим устройством с расширением, абсолютное значение погрешности вычисляют по формуле:

А = Мр - Мо, где (16)

Мр - результат индикации показывающего устройства с расширением, кратный 0,1 xd или 0,2xd;

Мо - масса эталонных гирь.

-

5.4.1.4 Повернуть каждый узел встройки по часовой или против часовой стрелки на 120°. Повторить действия о пп. 5.4.1.2 и 5.4.1.3. Действия пп. 5.4.1.2 и 5.4.1.3 повторить и при поворотах каждого узла встройки на 240° и 360°. Данная операция проводится для тех узлов встройки, в которых применяются датчики осесимметричной формы (формы вращения).

-

5.4.1.5 Допускается перед каждым испытанием устанавливать нулевые показания на Устройствах.

-

5.4.1.6 Для устройств с числом узлов встройки менее трех использовать навесную технологическую корзину с размерами, позволяющими разместить гири выбранной массы или разместить их в рабочем пространстве силовоспроизводящей машины (установки прямого нагружения, пресса других). Погрешность определяется по формуле 1 а или 1 б.

-

5.4.2 Определение погрешности нагруженных Устройств с использованием силовоспроизводящей машины или установки прямого нагружения.

-

5.4.2.1 Определение погрешности производится трехкратным ступенчатым нагружением до значения Мах Устройства и последующим разгружением. Значения ступеней нагружения и разгружения должны быть близки к 5-ти значениям, равномерно расположенными в диапазоне нагружения, включая значения 500xd, 2000xd и Мах.

-

5.4.2.2 Операцию по п. 5.4.2.1 повторить и при поворотах каждого узла встройки на 240° и 360°. Она применима только для тех узлов встройки, в которых применяются датчики осесимметричной формы (формы вращения)

-

5.4.2.3 При каждой нагрузке определяют погрешность как разность между показанием Устройства и показанием эталонного динамометра.

-

5.4.2.4 При необходимости допускается перед определением погрешности устанавливать нулевые значения показаний Устройства.

-

5.5.1 Погрешность Устройств в режиме предварительного задания массы тары определяют при одном значении, находящемся между 1/3 и 2/3 максимального значения диапазона предварительного задания массы тары согласно п. 5.4 настоящей методики.

-

5.5.2 Погрешность Устройств в режиме уравновешивания тары определяют при двух значениях, близких к 1/3 и 2/3 максимального значения диапазона уравновешивания тары согласно п. 5.4 настоящей методики.

-

6.1. Положительные результаты поверки оформляют Свидетельством о поверке или(и) записью в соответствующем разделе эксплуатационной документации устройств и нанесением оттиска поверительного клейма, заверенной подписью поверителя.

-

6.2. При отрицательных результатах поверки устройство к эксплуатации не допускают, оттиски поверительного клейма гасят, свидетельство о поверке аннулируют и выдают «Извещение о непригодности» с указанием причин непригодности.

Зам. начальника отдела

В.П. Кывыржик