Руководство по эксплуатации «Микрометры специальные МКН» (МКН.000 РЭ)

Общество с ограниченной ответственностью «Научно-производственное объединение «Кировский завод Красный инструментальщик»

26.51.33

код продукции

МИКРОМЕТРЫ СПЕЦИАЛЬНЫЕ МКН

Модификация МКН______

Руководство по эксплуатации

МКН.ООО РЭ

* . «

* - *

Настоящее руководство по эксплуатации (РЭ) распространяется на микрометры специальные МКН с ценой деления 0,01 мм и диапазоном измерения от 450 до 1250 мм (далее - микрометры). Руководство предназначено для ознакомления с устройством, работой микрометров и правильной их эксплуатацией.

1 Описание и работа микрометра 1.1 Назначение-

1.1.1 Микрометр предназначен для измерения наружных диаметров труб магистральных и технологических нефтепроводов и газопроводов.

Микрометры применяются в нефтегазовой промышленности, в машиностроении, а также на трубопрокатных предприятиях.

-

1.1.2 Условия эксплуатации микрометров: температура окружающего воздуха от минус 20° С до плюс 35° С, относительная влажность воздуха - не более 80 %.

-

1.2.1 Цена деления - 0,01 мм.

-

1.2.2 Измерительное перемещение микрометрического винта - 50 мм.

-

1.2.3 Измерительное усилие - от 5 до 10 Н.

-

1.2.4 Колебание измерительного усилия - не более 2 Н.

-

1.2.5 Модификация, диапазон измерений, пределы допускаемой погрешности микрометра в любой точке диапазона измерений при нормируемом измерительном усилии, габаритные размеры и масса указаны в таблице 1.

Инв. № подл. Подпись и дата Взам.инв. № Инв. №дубл. Подпись и дата

Таблица 1

Модификация

Диапазон измерений, мм

Пределы допускаемой погрешности, мкм

Габаритные размеры (длина х ширина * высота) мм, не более

Масса, кг, не более

МКН 550

450 - 550

±9,0

775x57x435

5,5

МКН 650

550 - 650

±11,0

875x57x515

6,0

МКН 750

650 - 750

±16,0

985x57x570

7,5

МКН 850

750 - 850.

±16,0

1035x57x605

9,5

МКН 950

850 - 950

±18,0

1145x57x680

11,0

МКН 1050

950- 1050

±20,0

1235x57x705

13,0

МКН 1150

1050-1150

±20,0

1345x75x845

14,0

МКН 1250

1150-1250

±20,0

1445x75x910

15,0

1.2.6 Средний срок службы микрометра - не менее 6 лет.

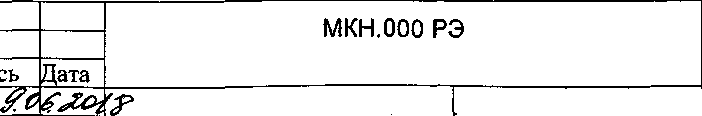

1.3 Устройство микрометраУстройство микрометра показано на рисунке 1.

Микрометр представляет собой скобу 1, в которой слева установлена пятка 2, имеющая возможность передвигаться относительно корпуса скобы и закрепляться в требуемом положении с помощью гайки 3, а справа - микрометрическая головка,

Изм

Лист

Разраб. Пров. М.контр. Н.контр. Утв.

№ докум.

Юшина^

Подлевских<г Микрометры специальные

___sr____ МКН

. Дмитриевых ~

МКН

Зонов

Руководство по эксплуатации

__

Литера

Лист

ЛИСТОЕ

А

2

13

ООО «НПО «КРИН»

включающая в себя микрометрический винт 4, стебель 5, барабан 6, трещотку 7, обеспечивающую постоянство измерительного усилия в заданных пределах. Для закрепления микрометрического винта в требуемом положении служит стопорная гайка 8.

Микрометр имеет передвижной упор 9, расположенный на скобе, который устанавливается по шкале на диаметр проверяемой трубы и закрепляется в требуемом положении с помощью гайки 10.

Для того, чтобы скоба не нагревалась от рук в процессе измерения, на ней установлены теплоизолирующие накладки 11.

>. № подл. Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата

1 - скоба; 2 - пятка; 3 - гайка; 4 - винт микрометрический; 5 - стебель;

6-барабан; 7-трещотка; 8 - гайка стопорная; 9-упор; 10-гайка;

11 - накладка теплоизолирующая

Рисунок 1 - Общий вид микрометра Примечание - Рисунок 1 не определяет конструкцию микрометра.

2 Использование по назначению 2.1 Эксплуатационные ограничения-

2.1.1 Запрещается при застопоренном микрометрическом винте вращать трещотку, обеспечивающую постоянство измерительного усилия, в направлении «на себя».

-

2.1.2 Резкие удары при работе не допускаются.

-

2.1.3 Содержание агрессивных газов в окружающей среде не допускается.

-

2.2.1 Перед началом работы выдержать микрометр и установочную меру на рабочем месте не менее трех часов.

-

2.2.2 Ознакомиться перед началом работы с настоящим руководством по эксплуатации.

-

2.2.3 Проверить комплектность согласно разделу 3.

-

2.2.4 Протереть измерительные поверхности микрометра и установочных мер тканью, смоченной в нефрасе, а затем - чистой сухой тканью.

МКН.000 РЭ

Лист

3

Изм.

Лист

№ докум.

Подпись

Дата

Инв. № подл. I Подпись и дата |Взам.инв. № Инв. № дубл. Подпись и дата

-

2.2.5 Осмотреть микрометр на предмет отсутствия повреждений.

-

2.2.6 Проверить правильность установки микрометра на нуль. Для этого ввести в соприкосновение измерительные поверхности микрометра с установочной мерой, предварительно установив в необходимое положение переставную пятку 2. В случае использования первой половины диапазона измерений микрометра (например при измерении микрометром МКН 750 диаметров труб от 650 до 700 мм), установку на нуль производить по конечному штриху шкалы стебля 5, а при использовании второй половины (при измерении микрометром МКН 750 диаметров труб от 700 до 750 мм) - по начальному штриху.

Для установки переставной пятки совместить нулевой штрих барабана микрометра с продольным штрихом стебля. Закрепить микрометрический винт стопорной гайкой. Установить установочную меру между измерительными поверхностями микрометра и закрепить переставную пятку гайкой.

Если нулевой штрих барабана не совпадает с продольным штрихом стебля, то необходимо закрепить микрометрический винт стопорной гайкой, отвернуть ключом винт барабана, установить барабан на нуль. При этом начальный штрих стебля должен быть виден целиком, но расстояние от торца конической части барабана до ближайшего края штриха не должно превышать 0,15 мм. Затем винт барабана завернуть ключом, освободить стопорной гайкой микрометрический винт и проверить нулевую установку.

-

2.2.7 Упор установить по шкале на соответствующий диаметр трубы.

Произвести измерения, установив деталь между измерительными поверхностями пятки и микрометрического винта микрометра, пользуясь трещоткой, обеспечивающей постоянство измерительного усилия.

2.4 Возможные неисправности и способы их устранения-

2.4.1 Нарушение размера установочной меры, установленной в ходе ее периодической проверки

При нарушении размера установочных мер необходимо вывернуть или завернуть резьбовую вставку, установить установочную меру на размер, после чего вставку закрепить.

-

2.4.2 Износ измерительных поверхностей микрометра

При износе измерительных поверхностей микрометра их следует довести.

-

2.4.3 Ход микрометрического винта неплавный

Периодически производить чистку микрометра, так как при длительной эксплуатации происходит загрязнение и загустевание смазки. Для этого вывернуть микрометрический винт с барабаном, отвернуть ключом винт барабана, снять барабан. Промыть детали нефрасом, смазать микрометрический винт маслом смазочным К-17 ГОСТ 10877-76, собрать микрометр.

Внимание. Запрещается разбирать и регулировать микрометр лицам, не имеющим отношения к ремонту.

3 КомплектностьВ комплект поставки входят:

-

- микрометр;

-

- мера установочная;

-

- гильзы соединительные - 2 шт.;

МКН.000 РЭ

Лист

4

Изм.

Лист

№ докум.

Подпись

Дата

-

- ключ;

-

- футляр;

-

- руководство по эксплуатации.

Примечание-Г ильзы соединительные поставляются в сборе с установочной мерой.

4 Хранение и транспортированиеТранспортирование и хранение микрометров должно соответствовать требованиям по ГОСТ 13762-86.

5 Методика поверки-

5.1 Настоящее РЭ устанавливает методику первичной и периодической поверок микрометров.

-

5.2 Межповерочный интервал - 1 год.

5.3 При проведении поверки должны быть выполнены операции, указанные в таблице 2.

Инв. № подл. I Подпись и дата Взам.инв. № Инв. № дубл. Подпись и дата

Таблица 2

Наименование операции

Номер пункта

Проведение операции при

первичной поверке

периодической поверке

Внешний осмотр

5.8.1

Да

Да

Опробование

5.8.2

Да

Да

Определение (контроль) метрологических характеристик

5.8.3

Определение шероховатости измерительных поверхностей микрометра и установочной меры

5.8.3.1

Да

Да

Определение расстояния от стебля до измерительной кромки барабана микрометра

5.8.3.2

Да

Нет

Определение расстояния от торца конической части барабана до начального штриха шкалы стебля

5.8.3.3

Да

Нет

Определение измерительного усилия и его колебания

5.8.3.4

Да

Да

Определение отклонения от плоскостности измерительных поверхностей микрометра

5.8.3.5

Да

Да

Определение отклонения от параллельности плоских измерительных поверхностей микрометра

5.8.3.6

Да

Да

Определение перекоса измерительной поверхности микрометрического винта при зажатии стопора микрометра

5.8.3.7

Да

Да

Определение погрешности микрометра

5.8.3.8

Да

Да

Определение отклонения длины установочной меры от номинального размера

5.8.3.9

Да

Да

-

5.4 При проведении поверки должны быть применены средства поверки, указанные в таблице 3.

МКН.000 РЭ

Лист

5

Изм.

Лист

№ докум.

Подпись

Дата

Таблица 3

|

Номер пункта |

Наименование и тип основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средств поверки |

|

Образцы шероховатости с параметрами Ra=0,08 мкм и Ra=0,2 мкм ГОСТ 9378-93 Щуп 0,45-100 кл. 2 (per. № 369-73) Весы с максимальной нагрузкой 2 кг ГОСТ Р 53228-2008, допускаемая погрешностью ±1,0 г Пластина плоская стеклянная нижняя диаметром 60 мм, класс точности 2 ПИ 60-2 ТУ 3.3.2123-88; линейка ЛД-1-80 ГОСТ 8026-92; две концевые меры 1-2,001 ГОСТ 9038-90; концевая мера 1-2 ГОСТ 9038-90 Концевые меры 2-Н9,2-Н21 ГОСТ 9038-90 Головка измерительная 1ИГ ГОСТ 18833-73; приспособление (приложение Б) Концевые меры 2-Н9, 2-Н21 ГОСТ 9038-90; приспособление (приложение Б) Машина оптико-механическая ИЗМ-1 диапазон измерений от 0 до 1000 мм, погрешность измерений не более ±0,25 мкм ТУ 3-3.1045-75 |

|

Примечани е - Допускается применять средства поверки, не приведенные в таблице, обеспечивающие требуемую точность измерений | |

Инв. № подл. I Подпись и дата | Взам.инв. № | Инв. № дубл. Подпись и дата

-

5.5 К проведению поверки допускаются лица, аттестованные в качестве поверителей.

-

5.6 При проведении поверки микрометров должны быть соблюдены требования безопасности по ГОСТ 12.1.005-88. Средства поверки должны иметь эксплуатационную документацию.

-

5.7.1 Температура рабочего пространства - (20±5) °C. Относительная влажность воздуха не более 80 % при температуре 25 °C.

-

5.7.2 Перед поверкой микрометры, установочные меры, эталонные средства измерений и вспомогательные средства поверки должны быть приведены в рабочее состояние в соответствии с эксплуатационной документацией и выдержаны в помещении, в котором проводят поверку, не менее трех часов.

5.8.7 Внешний осмотр

При внешнем осмотре должно быть установлено:

соответствие микрометра требованиям ТУ 26.51.33-015-02952377-2018 в части: формы измерительных поверхностей микрометра и установочной меры, качества поверхностей, оцифровки и штрихов шкал, комплектности и маркировки;

наличие: твердого сплава на измерительных поверхностях микрометра; стопорного устройства для микрометрического винта, пятки и упора; трещотки, обеспечивающей измерительное усилие в заданных пределах; шкалы на передвижном упоре; теплоизолирующих накладок на скобе;

отсутствие механических повреждений на измерительных и других наружных поверхностях деталей, влияющих на эксплуатационные качества.

|

МКН.000 РЭ |

Лист | |||||

|

6 | ||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

-

5.8.2 Опробование

При опробовании проверяют: плавность перемещения барабана микрометра вдоль стебля; отсутствие вращения микрометрического винта, закрепленного стопорным устройством, после приложения момента, передаваемого трещоткой (при этом показания микрометра не должны изменяться); неизменность положения закрепленных передвижной пятки и упора - по отсутствию радиального и осевого качания.

-

5.8.3 Определение (контроль) метрологических характеристик

-

5.8.3.1 Шероховатость измерительных поверхностей микрометра и установочных мер проверяют визуально сравнением с образцами шероховатости поверхности.

Шероховатость измерительных поверхностей микрометра должна быть Ra£0,2 мкм и установочных мер - Ra<0,08 мкм по ГОСТ 2789-73.

-

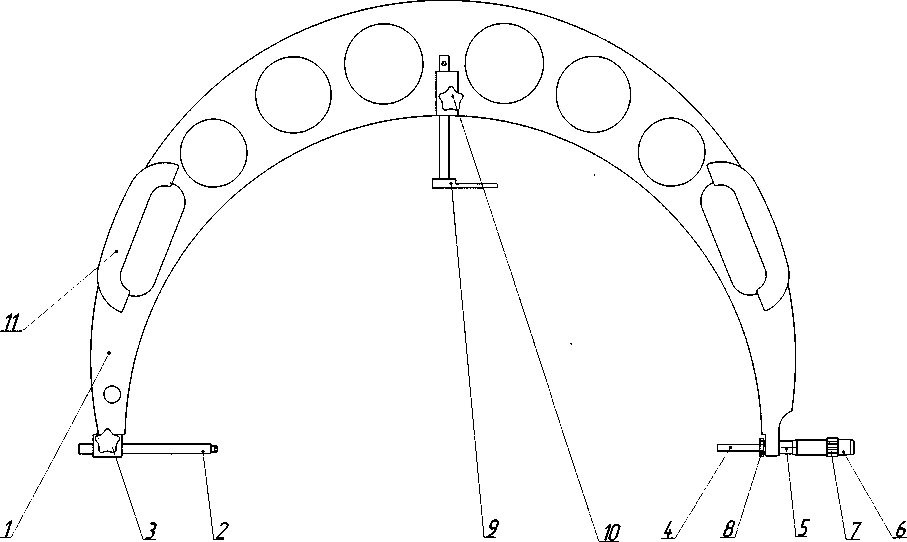

5.8.3.2 Расстояние от поверхности стебля до измерительной кромки барабана проверяется щупом 0,45-100 кл.2 ТУ 2-034-0221197-011-91 в четырех положениях барабана (через четверть оборота). Щуп накладывается на стебель у продольного штриха до контакта с торцом конической части барабана, как показано на рисунке 3.

В каждом из четырех положений барабана кромка не должна быть выше щупа.

Инв. № подл. | Подпись и дата | Взам.инв. № | Инв. № дубл. Подпись и дата

1 - стебель, 2 - барабан, 3 - кромка барабана, 4 - щуп

Рисунок 2

-

5.8.3.3 При определении расстояния от торца конической части барабана до начального штриха шкалы стебля микрометр устанавливают в нулевое положение. Расстояние определяют по шкале барабана, подводя торец барабана к ближайшему краю начального штриха. При этом удаляют установочную меру.

Расстояние от торца конической части барабана до ближайшего края штриха не должно превышать 0,15 мм.

У микрометров, находящихся в эксплуатации, допускается перекрытие начального штриха стебля конической частью барабана, но не более чем на 0,07 мм.

-

5.8.3.4 Измерительное усилие микрометра и его колебание определяют при помощи весов с максимальной нагрузкой 2 кг на двух различных участках шкалы стебля микрометра. Микрометр закрепляют в специальном приспособлении в таком положении, чтобы микрометрический винт занимал вертикальное положение и касался рабочей поверхности площадки весов.

Вращая микрометрический винт до проскальзывания трещотки, определяют значение измерительного усилия по показанию стрелки весов.

Допускается производить контроль измерительного усилия с помощью динамометра (приложение А), установленного в приспособление (приложение Б).

Колебание измерительного усилия определяют как разность значений измерительного усилия на двух различных участках стебля.

Показания весов должны быть от 0,5 до 1,0 кг, что соответствует измерительному усилию микрометров от 5 до 10 Н.

Колебание измерительного усилия не должно превышать 2 Н, что соответствует -0,2 кг показаний весов.

-

5.8.3.5 Отклонение от плоскостности измерительных поверхностей микрометра определяют путем наложения измерительной поверхности линейки поверочной ЛД-1-80 ГОСТ 8026-92 на проверяемую поверхность микрометра.

Величину просвета оценивают визуально, сравнивая с «образцом просвета».

|

МКН.000 РЭ |

Лист | |||||

|

7 | ||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

Для получения образца просвета к рабочей поверхности плоской стеклянной пластины ПИ 60-2 ТУ 3.3.2123-88 притирают параллельно друг к другу концевые меры класса точности 1 ГОСТ 9038-90, разность номинальных длин которых равна 0,001 мм.

Две одинаковые концевые меры большей длины притирают по краям, а концевую меру меньшей длины - между ними. При наложении ребра поверочной линейки на концевые меры длины в направлении, параллельном их короткому ребру, получается «образец просвета».

Отклонение от плоскостности измерительных поверхностей микрометра не должно превышать 0,001 мм.

-

5.8.3.6 Отклонение от параллельности плоских измерительных поверхностей микрометра определяют по концевым мерам или блокам концевых мер класса точности 2 ГОСТ 9038-90, размеры которых отличаются друг от друга на значение, соответствующее % оборота микрометрического винта, при незакрепленном стопорном винте.

При поверке рекомендуется использовать наборы концевых мер 2-Н9 и 2-Н21 ГОСТ 9038-90.

Концевую меру или блок концевых мер последовательно устанавливают между измерительными поверхностями в положении 1, 2, 3, 4 на расстоянии 2 мм от края измерительной поверхности, как показано на рисунке 3, и подводят измерительные поверхности микрометра при помощи трещотки.

3

Инв. № подл, | Подпись и дата | Взам.инв. № | Инв. № дубл. Подпись и дата

|

и В |

2 | ||

|

мА | |||

|

7 |

2 мм | ||

Рисунок 3

Для исключения влияния отклонения от параллельности плоских измерительных поверхностей концевых мер их устанавливают между измерительными поверхностями микрометра одним и тем же краем АВ.

Отклонение от параллельности измерительных поверхностей микрометра для каждого размера меры определяют как наибольшую разность показаний микрометра при четырех положениях концевых мер.

Отклонение от параллельности плоских измерительных поверхностей не должно превышать значений указанных в таблице 4.

Таблица 4

|

Модификация |

Допуск параллельности измерительных поверхностей, мкм |

|

МКН 550 |

11 |

|

МКН 650 |

13 |

|

МКН 750 |

15 |

|

МКН 850 |

17 |

|

МКН 950 |

18 |

|

МКН 1050 |

20 |

|

МКН 1150 |

21 |

|

МКН 1250 |

22 |

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

МКН.000 РЭ

-

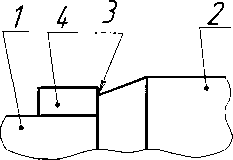

5.8.3.7 Перекос плоской измерительной поверхности микрометрического винта при зажатии стопора микрометра определяют с помощью головки измерительной 1 ИГ ГОСТ 18833-73, укрепленной в приспособлении (приложение Б), вместо регулируемой пятки.

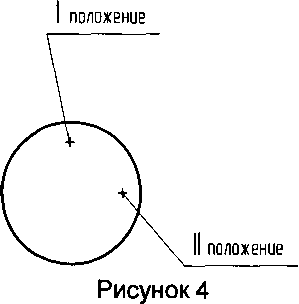

Измерительную головку вводят в контакт с измерительной поверхностью микрометрического винта на расстоянии 1 мм от края измерительной поверхности в двух положениях, как показано на рисунке 4.

Установив микрометрическим винтом стрелку головки в нулевое положение при незакрепленном стопоре, зажимают его и наблюдают за изменением показаний головки.

Перекос измерительной поверхности не должен увеличивать отклонения от параллельности измерительных поверхностей сверх установленных более чем на 2 мкм.

Инв. № подл. | Подпись и дата | Взам.инв. № Инв. № дубл. Подпись и дата

-

5.8.3.8 Погрешность микрометра определяют в десяти, не менее, равномерно расположенных точках шкалы микрометра путем сравнения показаний с размерами концевых мер или блоков концевых мер класса точности 2 ГОСТ 9038-90.

Точки, в которых рекомендуется производить проверку микрометров (рекомендуемые номинальные значения размеров концевых мер длины (блоков) используемых при поверке):

А+5,12; А+10,24; А+15,36; А+21,50; А+25,00; А+30,12; А+35,24; А+40,36;

А+46,50; А+50,00,

где А - нижний предел измерений поверяемого микрометра.

При поверке рекомендуется использовать наборы концевых мер 2-Н9 и 2-Н21 ГОСТ 9038-90.

Погрешность микрометра не должна превышать значений указанных в таблице 1 настоящего РЭ.

Погрешность микрометров допускается определять с помощью приспособления ( приложение Б), которое укрепляют на скобе микрометра. Регулируемая пятка приспособления и микрометрический винт микрометра должны быть соосны.

Регулируя пятку приспособления, добиваются такого его положения, которое соответствует нулевому отсчету по шкале микрометра при вращении микрометрического винта до упора в пятку после ее закрепления. Затем производят поверку в точках: 5,12; 10,24; 15,36; 21,50; 25,00; 30,12; 35,24; 40,36; 46,50; 50,00.

Погрешность микрометрического устройства не должна превышать ±4 мкм.

-

5.8.3.9 Отклонение длины установочных мер от номинального размера определяют абсолютным методом.

Проверку производят с помощью набора концевых мер 1-Н9 ГОСТ 9038 на оптико-механической машине типа ИЗМ-I ТУ 3-3.1045-75 с использованием плоских наконечников, добиваясь наибольших показаний прибора при повороте меры вокруг горизонтальной и вертикальной осей.

Оптико-механическая машина должна быть аттестована в точках, соответствующих номинальным значениям поверяемых установочных мер при рабочей температуре по блокам концевых мер 1 класса точности по ГОСТ 9038-90 и в каждой точке должна быть определена поправка, учитываемая при поверке установочной меры. Поверяемую установочную меру устанавливают на двух опорах, расположенных на расстоянии 0,21 L от концов меры, где L - номинальная длина меры.

|

МКН.000 РЭ |

Лист | |||||

|

9 | ||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

Отклонение длины установочной меры от номинального размера определяют с учетом поправок с точностью до 0,1 мкм в аттестованных точках машины.

Отклонение длины установочной меры от номинального размера не должно превышать значений, указанных в таблице 5.

Таблица 5

|

Номинальный размер установочной меры, мм |

Допускаемое отклонение длины установочной меры от номинального размера, мкм |

|

500 |

±3,5 |

|

600 |

±4,5 |

|

700; 800 |

±5,0 |

|

900 |

±5,5 |

|

1000; 1100; 1200 |

±6,0 |

Инв. № подл. | Подпись и дата | Взам.инв. № | Инв. № дубл. Подпись и дата

-

5.9.1 Положительный результат поверки удостоверяется записью в эксплуатационном документе или свидетельством о поверке по Приказу Минпромторга России от

2 июля 2015 г. № 1815.

-

5.9.2 При отрицательных результатах поверки оформляют извещение о непригодности по по Приказу Минпромторга России от 2 июля 2015 г. № 1815.

Микрометр МКН_______заводской №_________изготовлен, принят в соответст

вии с требованиями ТУ 26.51.33-015-02952377-2018 и признан годным для эксплуатации.

Лицо, ответственное за приемку

МП ____________ _____________

Подпись Инициалы, фамилия

Дата приемки и консервации ___________________

год, месяц, число

Знак поверки

Поверитель __________________ ___________________

Подпись Инициалы, фамилия

Дата поверки ____________ 20____г.

7 Сведения о консервации и упаковывании-

7.1 Микрометр подвергнут на предприятии-изготовителе консервации по ГОСТ 9.014-78 для изделий группы П-3 при условии хранения по категории I.

Вариант временной защиты - ВЗ-1 (консервационное масло К-17 ГОСТ 10877-76) или ВЗ-4 (смазка пушечная ГОСТ 19537-83), вариант внутренней упаковки - ВУ-1.

|

МКН.000 РЭ |

Лист | |||||

|

10 | ||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

-

7.2 Срок защиты без переконсервации - 2 года.

-

7.3 Микрометр упакован предприятием-изготовителем по ГОСТ 13762-86.

-

8.1 Изготовитель гарантирует соответствие микрометра требованиям ТУ 26.51.33-015-02952377-2018 при соблюдении условий транспортирования, хранения и эксплуатации.

-

8.2 Гарантийный срок эксплуатации - 12 месяцев со дня ввода микрометра в эксплуатацию, но не более 18 месяцев со дня отгрузки с предприятия-изготовителя.

Инв. № подл. I Подпись и дата | Взам.инв. № I Инв. № дубл. Подпись и дата

Адрес: Россия, 610020, г. Киров, ул. Карла Маркса, 18. Факс: (8332) 64-57-54.

Телефон: (8332) 64-33-18.

Изм.

Лист

№ докум.

Подпись

Дата

МКН.000 РЭ

Лист

(справочное)

Динамометр для определения измерительного усилия микрометров

3 2 5 1 It

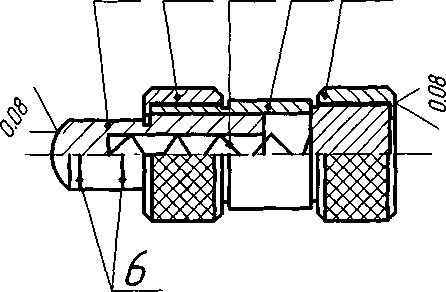

1 - корпус; 2 - гайка; 3 - подвижный наконечник; 4 - гайка; 5 - пружина;

6 - кольцевые риски, соответствующие допускаемым пределам измерительного усилия микрометров 5 и 9 Н

Инв. № подл. Подпись и дата [ Взам.инв. № I Инв. № дубл. Подпись и дата

Рисунок А1 - Общий вид динамометра

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

МКН.000 РЭ

(справочное)

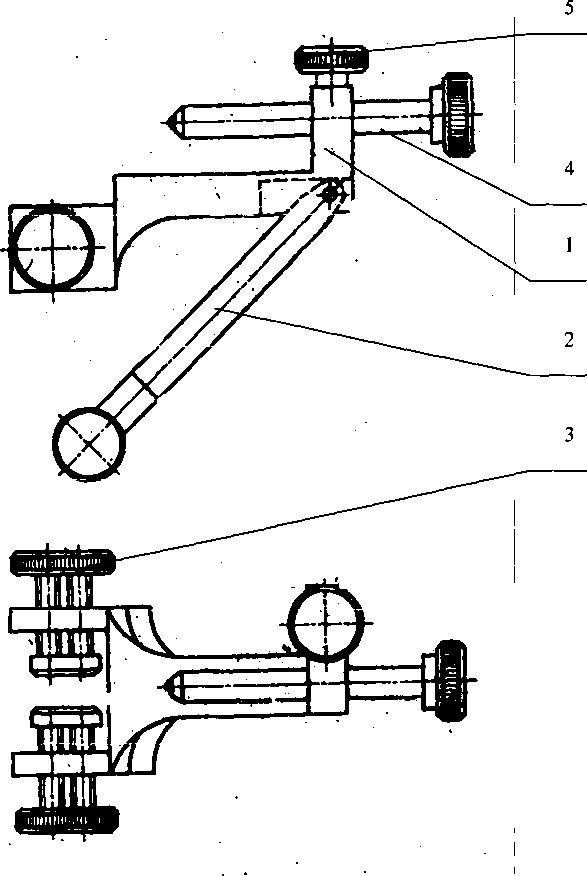

Приспособление для определения перекоса плоской измерительной поверхности микрометрического винта при зажатии стопораИнв. № подл. I Подпись и дата | Взам.инв. № ]Инв. № дубл. | Подпись и дата

1 - корпус приспособления; 2-кронштейн; 3-зажим;

4 - пятка регулируемая; 5 - винт

Рисунок Б1 - Общий вид приспособления

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

МКН.000 РЭ

Лист

13