Методика поверки «ГСОЕИ. Устройства весоизмерительные автоматическbt VML» (МП 204-09-2019)

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ

(ФГУП «ВНИИМС»)

УТВЕРЖДАЮ

Заместитель директора

по производственной метрологии

Государственная система обеспечения единства измерений. Устройства весоизмерительные автоматические VML

Методика поверки

МП 204-09-2019

г. Москва

2019

ВВЕДЕНИЕ

Государственная система обеспечения единства измерений. Устройства весоизмерительные автоматические VML

Методика поверки

МП 204-09-2019

г. Москва

2019

ВВЕДЕНИЕ

Настоящий документ распространяется на устройства весоизмерительные автоматические VML, изготавливаемые обществом с ограниченной отвественностью «СКАМАТИК». (ООО «СКАМАТИК»), г. Москва, обществом с ограниченной отвественностью «СКС». (ООО «СКС»), г. Москва (далее — СИ), предназначенные для измерений массы.

Настоящий документ устанавливает методику первичной и периодической поверки.

Интервал между поверками - 1 год.

1 ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ-

1.1 При поверке проводятся операции, указанные в таблице 1.

Таблица 1 — Операции поверки

|

№ п/п |

Операция поверки |

Номер пункта |

|

1 |

Внешний осмотр |

4.1 |

|

2 |

Опробование |

4.2 |

|

3 |

Проверка установки нуля |

4.3 |

|

4 |

Оценка погрешности в режиме динамического взвешивания объектов измерений при их движении по конвейерной ленте |

4.4 |

|

5 |

Оценка погрешности в режиме динамического взвешивания объектов измерений при их нецентрированном положении при движении по конвейерной ленте |

4.5 |

|

6 |

Оценка погрешности при работе устройства тарирования |

4.6 |

|

7 |

Определение погрешности измерений габаритных размеров |

4.7 |

-

1.1.1 Операция по 4.7. применяется в случае, если средство измерений оснащено модулем измерений габаритных размеров, включающим в себя источники и приемники (детекторы) инфракрасного излучения серии LMS500, изготовитель «SICK AG», Германия (для модификаций VML-30-LMS, VML-60-LMS, VML-150-LMS, VML-1500-LMS).

-

1.1.2 Поверка иных устройств (систем, модулей) для определения габаритных размеров, используемых совместно с поверяемым СИ, осуществляется на основании письменного заявления владельца СИ отдельно в соответствии с утвержденным в установленном порядке документом на поверку, указанным в описании типа устройств (систем, модулей).

-

1.2 Основные средства поверки:

-

1.2.1 При выполнении операций по 4.1 — 4.6: рабочие эталоны 3-го, 4-го или 5-го разряда по приказу Госстандарта от 29 декабря 2018 г № 2818’«Об утверждении Государственной поверочной схемы для средств измерений массы» (гири, соответствующие классам точности F|, F2, Mi по ГОСТ OIML R 111-1—2009; весы неавтоматического действия по ГОСТ OIML R 76-1— 2011 (весы для статического взвешивания), обеспечивающие измерения испытательной нагрузки (условно истинного значения массы) с погрешностью, не превышающей 1/3 пределов допускаемых показателей точности средства измерений (предела допускаемой погрешности);

-

1.2.2 При выполнении операций по 4.7: рабочие средства измерений части 2 «Государственной поверочной схемы для средств измерений длины в диапазоне от Г10’9 до 100 м и длин волн в диапазоне от 0,2 до 50 мкм» по приказу Госстандарта от 29 декабря 2018 г № 2840 (рулетки измерительные до 100 м, класс точности 3, Д = ± (0,4 + 0,2 (L-1))), обеспечивающие измерения наружных размеров (длины, ширины, высоты) с погрешностью, не превышающей 1/3 пределов допускаемых показателей пределов допускаемой погрешности.

-

В качестве средств сравнения (РМГ 29-2013 «Государственная система обеспечения единства измерений. Метрология. Основные термины и определения», п. 6.15) используются единицы потребительской упаковки из картона, бумаги и комбинированных материалов по ГОСТ 33781-2016, или ящики из листовых древесных материалов (далее — единица упаковки).

-

1.3 Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемого СИ с требуемой точностью, а также испытательных нагрузок по 3.2, 3.3.

-

1.4 При отрицательном результате выполнения любой из применяемых к СИ операции поверки результаты поверки в целом принимают отрицательными.

При проведении поверки должны соблюдаться правила техники безопасности при работе с электроустановками, работающими под напряжением до 1000 В; требования безопасности согласно эксплуатационной документации на поверяемое СИ; требования безопасности согласно эксплуатационной документации на основные средства поверки, а также используемые при поверке другие технические средства и требования безопасности организации, в которой проводится поверка.

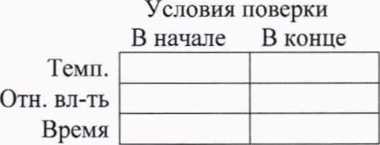

3 УСЛОВИЯ ПОВЕРКИ 3.1 Условия окружающей среды.-

3.1.1 Операции поверки должны быть проведены при стабильной температуре окружающей среды в установленных условиях эксплуатации:

-

- температура окружающей среды: от минус 10 до плюс 40°С;

-

- относительная влажность до 85 % включ.

Температуру считают стабильной, если разность между крайними значениями температуры, отмеченными во время операции поверки, не превышает 5 °C и скорость изменения температуры не превышает 5 °C/ ч.

-

3.1.2 Перед проведением поверки поверяемое СИ должно быть выдержано при температуре окружающей среды не менее 2 ч.

Операции опробования и определения метрологических характеристик проводят в соответствии с требованиями эксплуатационной документации после включения поверяемого СИ и прогрева в течение указанного в эксплуатационной документации времени.

3.2 Испытательные нагрузки.Испытательные нагрузки, используемые для проверки метрологических характеристик поверяемого СИ могут быть представлены эталонными гирями или представлять собой объекты, удовлетворяющие требованиям 3.2.1, в этом случае их масса должна быть определена на контрольных весах по 3.5.

-

3.2.1 Общие характеристики, которым должны соответствовать применяемые испытательные нагрузки:

-

- подходящие размеры относительно размеров грузоприемного устройства;

-

- постоянная масса;

-

- твердый, негигроскопичный, неэлектростатический, немагнитный материал;

-

- контакт металла с металлом должен быть исключен.

-

3.2.2 Значения массы испытательных нагрузок:

В режиме динамического взвешивания объектов измерений при их движении по конвейерной ленте, если в описании операции поверки не указано особо, каждая операция должна быть проведена не менее чем с четырьмя нагрузками со следующими значениями массы:

-

- близкими к значениям наибольшего предела взвешивания в автоматическом режиме (Мах) и наименьшего предела взвешивания в автоматическом режиме (Min) поверяемого СИ (значения Мах и Min согласно маркировочной табличке поверяемого СИ);

-

- близкими, но не превышающими значений нагрузок, при которых изменяются значения пределов допускаемой погрешности.

Примечание — Для достижения максимальной скорости взвешивания можно применять более одной испытательной нагрузки для каждого из четырех указанных выше значений.

Значение массы испытательных нагрузок должно быть выбрано с учетом 3.6.2.1 и 3.6.2.2.

3.3 Испытательные нагрузки при периодической поверке-

3.3.1 Периодическую поверку на месте эксплуатации допускается проводить только с применением нагрузок, близких к массе того (тех) объекта(ов) измерений, для взвешивания которого(ых) применяется поверяемое СИ, или с применением образца (образцов) такого(ких) объекта(ов) измерений при условии соответствия требованиям 3.2.1.

Примечание — Поверка с использованием нагрузок по 3.3.1 проводится на основании письменного заявления владельца СИ или другого лица, представившего СИ в поверку (далее — владельца СИ).

-

3.3.2 Масса нагрузки должна иметь значение от 0,9 m до 1,1 т, где в качестве значения m принимают, например, одно из следующих значений:

-

- номинальное установленное значение (значения) для объекта(ов) измерений;

-

- номинальное количество потребительского товара, количество товара, указанное на упаковке или нетто или содержимое нетто количество товара в упаковке (ГОСТ 8.579-2002);

-

- типичное значение массы (или среднее значение массы) изделия(ий), для взвешивания которого(ых) применяется поверяемое СИ.

-

3.4.1 Для поверяемого СИ, должна быть установлена максимальная скорость движения грузовой транспортной системы. Если же скорость регулируется оператором, то операции поверки также должны быть выполнены и при скорости, приблизительно равной середине диапазона регулирования. Если величина скорости зависит от взвешиваемой нагрузки (массы объекта измерений), она должна быть установлена в соответствии с типами продукции, для взвешивания которой применяется поверяемое СИ.

-

3.4.2 При периодической поверке и при использовании испытательных нагрузок по 3.3 операции поверки допускается проводить только при установленной скорости движения тузовой транспортной системы, соответствующей скорости технологической линии, в которой применяется поверяемое СИ (если применимо).

Примечание — Поверка при установленной скорости движения грузовой транспортной системы по 3.4.2 проводится на основании письменного заявления владельца СИ.

3.5 Контрольные весы.В случае, если испытательные нагрузки для проверки метрологических характеристик поверяемого СИ не представлены эталонными гирями (используются испытательные нагрузки по

-

3.2, 3.3), для определения условно истинного значения массы каждой испытательной нагрузки должны быть использовано контрольное средство измерений (контрольные весы), обеспечивающие определение массы (взвешивание в статическом режиме) испытательных нагрузок с требуемой точностью по 1.2.

В качестве контрольных весов могут выступать:

-

- отдельные весы неавтоматического действия (рабочие эталоны 4-го или 5-го разряда) с пределами погрешности при взвешивании испытательной(ых) нагрузки(ок), соответствующих 1.2;

-

- поверяемое СИ. для которого непосредственно перед соответствующей операцией поверки в режиме динамического взвешивания проведена проверка погрешности при определении массы испытательных нагрузок с помощью эталонных гирь (рабочих эталонов 4-го или 5-го разряда), в неавтоматическом (статическом) режиме работы с определением погрешности по 3.6.3 для значения нагрузки (суммарной массы гирь) L от 0,9 m до 1,1 т, где т — значение массы по 3.2 или 3.3. В этом случае значение скорректированной погрешности по 3.6.3 не должно превышать требований по 1.2.

-

3.6.1 Индивидуальная погрешность взвешивания— это разность между условно истинным значением массы испытательной нагрузки и показанным (индицированным или отпечатанным) значением массы.

-

3.6.2 Для исключения эффекта округления погрешности необходимо применять один из следующих вариантов:

-действительная цена деления шкалы при проведении операций поверки dv должна быть не более 0,2 d (цены деления оцифрованной шкалы),

- масса испытательной нагрузки должна быть выбрана, как описано в 3.6.2.1 и 3.6.2.2.

-

3.6.2.1 По возможности, значения массы испытательных нагрузок должны быть выбраны таким образом, чтобы избежать погрешности округления и быть как можно ближе к значению, кратному половине действительной цены деления шкалы;

-

3.6.2.2 Если не применим метод по 3.6.2.1, погрешность округления должна учитываться путем вычитания 0.5 d от пределов допускаемых погрешностей, , т.е. составлять в зависимости от массы нагрузки т, выраженной в делениях оцифрованной шкалы d\

а) от 0 до 500 d включительно: ±1,5 d;

б) свыше 500 до 2000 d включительно: ±2,5 d;

в) свыше 2000 d: ±3,5 d.

Примечание — при использовании метода по 3.6.2.2 невозможно указать значение индивидуальной погрешности взвешивания. Однако, этого достаточно, чтобы заключить, находятся ли показания СИ внутри или выходят за пределы допускаемых погрешностей.

3.6.3 Неавтоматический (статический) режим работы.

-

3.6.3.1 Для исключения погрешности округления показаний поверяемого СИ (контрольных весов по 3.5) может быть использован специальный режим работы, при котором dv < 0,2d

-

3.6.3.2 Для поверяемого СИ (контрольных весов), с действительной ценой деления, равной d, могут быть применены точки изменения показаний для определения показания перед округлением.

При нагрузке £, записывают соответствующее ей показание I. Помещают дополнительные гири, например, эквивалентные 0,1 d, до тех пор, пока показание не возрастет однозначно на одно деление (7 + d) при суммарной дополнительной нагрузке ДА. С использованием этого значения рассчитывают показание Р перед округлением по формуле:

Погрешность перед округлением равна:

Е = Р — Z = 7 + 0,5 d - Д£ - £.

Погрешность при нулевой нагрузке Ео (например, 10d) и погрешность при нагрузке L, Е, определяют с помощью метода, описанного выше.

Скорректированная погрешность перед округлением Ес, равна:

-

3.6.3.3 При использовании метода исключения погрешности округления показаний контрольных весов значение скорректированной погрешности Ес должно удовлетворять требованиям 1.2.

-

3.7.1 Для проверки метрологических характеристик при измерении габаритных размеров выбирают единицы упаковки (1.2.2), обеспечивающие воспроизведение испытательных объектов в форме прямоугольного параллелепипеда и сравнение длины, ширины, высоты при значениях:

-

- близкому к наименьшему пределу измерений;

-

- находящемуся посередине диапазон измерений;

-

- близкому к наибольшему пределу измерений.

Примечание:

Одна единица упаковки может обеспечивать сравнение по одному или нескольким перечисленным параметрам.

В этом случае для однозначной идентификации результатов измерений поверяемым средством измерений разница между значениями параметров должна бьггь более пятикратного значения пределов погрешности измерений габаритных размеров.

-

3.7.2 Также должны быть отобраны единицы упаковки, которые обеспечивают сравнение длины, ширины, высоты при значениях по 3.7.1 при воспроизведении испытательнных объектов неправильной формы, образованных путем:

-

- размещения одной единицы упаковки на другой (опорное значение высоты при этом будет определяться общей высотой полученного объекта);

-

- размещения двух единиц на конвейерной ленте вплотную одна к другой (опорное значение длины или ширины при этом будет определяться общей длиной или шириной полученного объекта).

-

3.7.3 Для определения опорных значений геометрических параметров необходимо:

-

- выбрать из имеющихся в наличии единицы упаковки, обеспечивающие сравнение величин по 3.7.1 и 3.7.2:

-

- произвести многократные (не менее пяти раз) измерения каждого из габаритных размеров в различных областях поверхностей;

-

- вычислить средние арифметические значения для каждого из размера и принять их за опорные значения.

-

4.1.1 При внешнем осмотре должно быть установлено соответствие поверяемого СИ эксплуатационной и технической документации.

-

4.1.2 При внешнем осмотре должно быть установлено наличие маркировочной таблички (маркировочных табличек) на грузоприемном устройстве (далее — ГПУ) и/или электрическом шкафе и/или показывающем устройстве содержащей(их) следующую маркировку:

-

- наименование (или идентификационный знак) изготовителя;

-

- обозначение типа (модификации) средства измерений;

-

- заводской номер;

-

- знак утверждения типа;

-

- максимальная скорость грузовой транспортной системы (если применимо);

-

- максимальная скорость взвешивания, нагрузок/мин (если применимо);

-

- значения наибольшего предела взвешивания в автоматическом режиме Мах. наименьшего предела взвешивания в автоматическом режиме Min, цены деления оцифрованной шкалы d\

-

- диапазон температуры.

При внешнем осмотре должно быть установлено отсутствие видимых механических повреждений ГПУ. кабелей и разъемов, препятствующих нормальному функционированию СИ.

4.2 Опробование.-

4.2.1 Проверка работоспособности.

Проверяют:

-

- работоспособность СИ (проверка работоспособности показывающего устройства, проверка изменения показании при приложении нагрузки на ГНУ. проверка соответствия действительной цены деления оцифрованной шкалы (<7) значению, указанному на маркировочной табличке, указание единицы измерений);

-

- отсутствие показаний, превышающих значение Мах + 9<7, при приложении на ГПУ соответствующей необходимой нагрузки;

-

- работоспособность функциональных возможностей, предусмотренных эксплуатационной документацией (если применимо).

Эти операции могут быть совмещены с другими операциями поверки.

-

4.2.2 Проверка идентификационных данных ПО.

Осуществляют проверку идентификационных данных ПО в рамках подтверждения соответствия программного обеспечения согласно рекомендации Р 50.2.077—2011 «ГСП. Испытания средств измерений в целях утверждения типа. Проверка обеспечения защиты программного обеспечения», а также значений:

-

- «ТАС counter» — несбрасываемого счетчика событий настройки метрологически значимых параметровУОАД;

-

- «CAL counter» — несбрасываемого счетчика событий регулировки УОАД;

Испытание по определению точности установки нуля проводится в неавтоматическом (статическом) режиме работы, путем увеличения нагрузки (добавлением гирь) как описано ниже.

-

1) устанавливают показания СИ на нуль;

-

2) отключают функцию установки нуля или выводят показание за диапазон устройства слежения за нулем (автоматической установки на нуль) посредством нагружения ГПУ малой нагрузкой, например, равной 10 d. Нагрузку располагают по центру ГПУ;

-

3) вычисляют погрешность в нуле по 3.6.3. Значение погрешности не должно превышать 0,25 d.

-

4.4.1 Последовательность операции поверки:

-

1) выбирают четыре испытательные нагрузки по 3.2 или нагрузки по 3.3;

-

2) устанавливают скорость грузовой транспортной системы по 3.4;

-

3) проводят ряд взвешиваний каждой испытательной нагрузки в автоматическом режиме работы; число взвешиваний для каждой испытательной нагрузки — не менее десяти;

-

4) нагрузки располагают по центру относительно направления движения по грузовой транспортной системе;

-

5) записывают показания каждого результата взвешивания.

-

4.4.2 Вычисляют значения погрешностей отдельных взвешиваний по 3.6.1 или проверяют, показания СИ по 3.6.2.

Вычисленные значения не должны превышать установленные пределы для 3.6.1 и/или

-

3.6.2.

-

4.5.1 При периодической поверке СИ. грузовая транспортная система которого снабжена устройствами. которые препятствуют нецентрированному положению объекта измерений(например. направляющими) данную операцию допускается не проводить.

-

4.5.2 Операция аналогична операции по 4.4. но со следующими изменениями:

-

- используют одно значение испытательной нагрузки, равное 1/3 Мах;

-

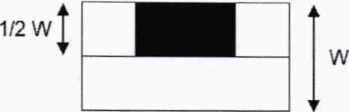

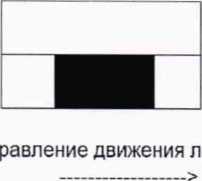

- проводят две серии взвешиваний с размещением испытательной нагрузки в центре каждой из следующих зон (рисунок 1), где:

зона 1 — от центра ГПУ к одному из краев транспортной системы;

зона 2 — от центра ГПУ к противоположному краю транспортной системы.

Направление движения ленты

Зона 2

Рисунок 1 — Расположение испытательных нагрузок при оценке погрешности в режиме динамического взвешивания объектов измерений при их нецентрированном положении при движении по конвейерной ленте

Операцию поверки проводят в неавтоматическом (статическом) режиме работы при наличии устройства уравновешивания тары (согласно маркировочной табличке) при двух значениях массы тары Т: одно — близкое к 1/3 Мах, второе — близкое к 2/3 Мах

-

1) размещают нагрузку тары на ГПУ СИ, задействуют устройство тарирования;

-

2) выводят показание за диапазон устройства слежения за нулем посредством нагружения ГПУ малой нагрузкой, например, равной 10 d. Нагрузку располагают по центру ГПУ;

-

3) вычисляют погрешность в нуле по 3.6.3. Значение погрешности не должно превышать 0,25

-

4) прикладывают испытательные нагрузки (гири) с последовательным увеличением значения массы (нагружение) и последующим последовательным уменьшением значения массы (разгружение).

Используют не менее 5 значений массы (как можно более равномерно распределенных по диапазону от Min до (Мах - Т), включающих, Min. (Мах - Т), а также значения, равные критическим точкам (точкам изменения пределов допускаемой погрешности).

-

5) испытательные нагрузки (гири) при взвешиваниях располагают по центру ГПУ;

-

6) для каждого значения массы испытательной нагрузки определяют погрешность по

-

3.6.3.

Значения погрешностей не должны превышать пределов по 3.6.3.3.

4.7 Определение погрешности измерений габаритных размеров.Операцию проводят при нормальном режиме работы СИ.

-

4.5.1 Испытательные объекты пропускают по конвейерной ленте через модуль измерений габаритных размеров, включающий в себя источники и приемники инфракрасного излучения серии LMS500 (изготовитель «SICK AG», Германия).

Средство измерений определяет высоту, ширину и длину наименьшего прямоугольного параллелепипеда, в который можно вписать испытательный объект, которые отображаются в визуальной форме на дисплее.

Испытательный объект не должен выступать за границы ленты конвейера и может быть произвольно сориентирован относительно направления движения, в этом случае необходимо сопоставление измеренных значений длину и ширину с опорными значениями.

-

4.5.2 Для каждого геометрического параметра (длина, ширина, высота) при значениях по

-

3.7.1 и 3.7.2 абсолютную погрешность определяют по формуле:

ДА=А-АТ; (4)

где АА, абсолютная погрешность измерения величины (длины, ширины или высоты);

А - показания средства измерений при измерении величины (длины, ширины или высоты);

Ат - величины (длины, ширины или высоты) по 3.7.

-

4.5.3 В результате выполнения операции должны быть получены 9 результатов при измерениях испытательных объектов по 3.7.1 и 9 результатов при измерениях испытательных объектов по 3.7.2.

Значения погрешностей не должны превышать установленных пределов.

-

5.1 Положительные результаты поверки оформляют свидетельством о поверке.

Форма свидетельства о поверке — в соответствии с действующими нормативными актами.

В свидетельстве о поверке должны быть сделаны соответствующие отметки в случае применения 3.3.1, 3.4.2, 1.1.1, а также приведена информация:

-

- о значении «ТАС counter» — несбрасываемого счетчика событий настройки метрологически значимых параметровУОАД;

-

- о значении «CAL counter» — несбрасываемого счетчика событий регулировки У О АД;

Примечание — При проведении поверки с использованием нагрузок по 3.3 (3.3.1) в свидетельство о поверке должна быть внесена соответствующая информация об объеме поверки с указанием:

-

- нагрузки (нагрузок, или диапазона нагрузок) по 3.3.2 для которых применимы результаты поверки и/или;

-

- описания параметров изделия и связанных с этим параметров настройки поверенного СИ, для которого применимы результаты поверки (при необходимости) и/или;

-

- идентификационных данных места установки поверяемого СИ, скорости движения транспортной системы (при необходимости).

-

5.2 При отрицательных результатах поверки СИ к применению не допускают и выдают извещение о непригодности с указанием причины.

-

5.3 Протокол поверки оформляется по письменному заявлению владельца СИ. Рекомендуемая форма записи результатов измерений — по Приложению А.

Заместитель начальника отдела 204 ФГУП «ВНИИМС»

В.П. Кывыржик

И.А. Иванов

Начальник сектора

ФГУП «ВНИИМС»

ПРИЛОЖЕНИЕ А (рекомендуемое) Форма протокола поверки

Протокол поверки № Дата поверки Устройство Заводской № Регистрационный №:

Сведения о средствах поверки

РЕЗУЛЬТАТЫ ПОВЕРКИ

Внешний осмотр (МП 204-09-2019 и. 4.1)соответствие комплектности СИ требованиям эксплуатационной документации отсутствие видимых повреждений СИ и электропроводки

наличие маркировки:

-

- наименование (или идентификационный знак) изготовителя;

-

- обозначение типа (модификации);

-

- заводской (серийный) номер;

-

- знак утверждения типа;

-

- значение наибольшего предела взвешивания в автоматическом режиме Мах;

-

- значение наименьшего предела взвешивания в автоматическом режиме Min; -значение цены деления оцифрованной шкалы <7;

-

- диапазон температуры

отсутствие видимых механических повреждений ГПУ. кабелей и разъемов, препятствующих нормальному функционированию СИ

Опробование (МП 204-09-2019 п. 4.2)работоспособность СИ

отсутствие показаний, превышающих значение Мах + 9<7 работоспособность функциональных возможностей

Идентификация программного обеспечения

номер версии ПО:

Значение счетчика «ТАС counter»

Значение счетчика «CAL counter»

Да Нет

Да Нет

|

Прове |

рка установки нал я (МП 204-09-2019 п. 4.3) | ||||

|

Z, г |

7, кг |

Дополнительная нагрузка Д£ |

показание Р перед округлением Р = 7 + 0,5 d — AZ |

Погрешность перед округлением E = (P-L) |

Предельное значение,г |

|

(10d) |

(±0.25<0 | ||||

Да

Нет

Соответствует

Примечания:

Проверка погрешности при определении массы испытательных нагрузок с помощью эталонных гирь (контрольные весы — поверяемое СИ)

|

Дг |

/, кг |

Дополнительная нагрузка AZ |

показание Р перед округлением P = Z+0,5(/-AZ |

Погрешность перед округлением E = (P-L) |

Предельное значение,г |

|

(10d) |

(±0.25(7) | ||||

|

(О |

поверяемое СИ применяется для определения условно истинного значения массы испытательных нагрузок в качестве контрольных весов

Да Нет

Примечания:

Да Нет

Соответствует __

Оценка погрешности в режиме динамического взвешивания объектов измерений при их

движении по конвейерной ленте (МП 204-09-2019 п. 4.4)

|

L= |

(Min) |

кг |

L= |

(500(7) |

кг |

L= |

(2000(7) |

кг |

L= |

(Мах) |

кг |

|

№ |

Показание |

Погр-ть |

№ |

Показание |

Погр- ть |

№ |

Показание |

Погр-ть |

№ |

Показание |

Погр-ть |

|

кг |

кг |

кг |

кг |

кг |

кг |

кг |

кг | ||||

|

1 |

1 |

1 |

1 | ||||||||

|

2 |

2 |

2 |

2 | ||||||||

|

3 |

3 |

3 |

3 | ||||||||

|

4 |

4 |

4 |

4 | ||||||||

|

5 |

5 |

5 |

5 | ||||||||

|

6 |

6 |

6 |

6 | ||||||||

|

7 |

7 |

7 |

7 | ||||||||

|

8 |

8 |

8 |

8 | ||||||||

|

9 |

9 |

9 |

9 | ||||||||

|

10 |

10 |

10 |

10 |

Примечания:

Оценка погрешности в режиме динамического взвешивания объектов измерений при их нецентрированном положении при движении по конвейерной лепте (МП 204-09-2019 п. 4.5)

|

1/2 WT Зона 1 * ---- Направление движения лс |

W V ;нты |

Зона 2 |

L 1Л/ |

1/2 W енты | |||

|

VV и | |||||||

|

Направление движения л | |||||||

|

L= (1/3 Мах) кг | |||||||

|

Зона 1 |

Зона 2 | ||||

|

№ |

Показание |

Погр- ть |

№ |

Показание |

Погр- ть |

|

кг |

кг |

кг |

кг | ||

|

1 |

1 | ||||

|

2 |

2 | ||||

|

3 |

3 | ||||

|

4 |

4 | ||||

|

5 |

5 | ||||

|

6 |

6 | ||||

|

7 |

7 | ||||

|

8 |

8 | ||||

|

9 |

9 | ||||

|

10 |

10 | ||||

Да Нет

Соответствует

Примечания:

Оценка погрешности при работе устройства тарирования (МП 204-09-2019 п. 4.6)Значение массы тары

Показание

кг кг

|

L, г |

I, кг |

Дополнительная нагрузка ДА |

Погрешность перед округлением Е |

Скорр. погрешность Ес |

Предельное значение, г | ||||

|

Нагруж. |

Разгруж. |

Нагруж. |

Разгруж. |

Нагруж. |

Разгруж. |

Нагруж. |

Разгруж. | ||

|

(10d) |

— |

— |

— |

— | |||||

|

(Min) | |||||||||

Да Нет

Соответствует

Значение массы тары Показание

кг

кг

|

L, г |

I, кг |

Дополнительная нагрузка ДА |

Погрешность перед округлением Е |

Скорр. погрешность Ес |

Предельное значение, г | ||||

|

Нагруж. |

Разгруж. |

Нагруж. |

Разгруж. |

Нагруж. |

Разгруж. |

Нагруж. |

Разгруж. | ||

|

(10d) |

— |

— |

— |

— | |||||

|

(Min) | |||||||||

Соответствует

Да Нет

Примечания:

Величина:

длина/ширина

Опорные значения

1. Близкое к наименьшему пределу

мм

Испытательный объект

Форма:

Единица упаковки

прямоугольный параллелепипед / объект неправильной формы общее описание, указание о материале

2. Посередине диапазон измерений

Испытательный объект

Форма:

Единица упаковки

прямоугольный параллелепипед / объект неправильной формы общее описание, указание о материале

3. Близкое к наибольшему пределу Испытательный объект

мм

Форма:

Единица упаковки

прямоугольный параллелепипед / объект неправильной формы общее описание, указание о материале

Результаты измерений, полученные поверяемым СИ,

|

Измерение № |

высота Н, см |

ширина W, см |

длина L, см |

погрешность измерения Д W (AL) мм |

Пределы погрешности мм |

|

1 | |||||

|

2 | |||||

|

3 | |||||

|

Сопоставление опорного значения с измеренным (длина/ширина) | |||||

Да Нет

Соответствует __

Примечания:

|

Величина: |

высота | ||

|

Опорные значения | |||

|

1. Близкое к наименьшему пределу |

мм | ||

|

Испытательный объект | |||

|

Форма: |

прямоугольный параллелепипед / объект неправильной формы | ||

|

Единица упаковки |

общее описание, указание о материале | ||

|

2. Посередине диапазон измерений |

мм | ||

|

Испытательный объект | |||

|

Форма: |

прямоугольный параллелепипед / объект неправильной формы | ||

|

Единица упаковки |

общее описание, указание о материале | ||

|

3. Близкое к наибольшему пределу |

мм | ||

|

Испытательный объект | |||

|

Форма: |

прямоугольный парачлелепипед / объект неправильной формы | ||

|

Единица упаковки |

общее описание, указание о материале | ||

|

Результаты измерений, полученные поверяемым С |

И | ||||

|

Измерение № |

высота Н, см |

ширина W, см |

длина L, см |

погрешность измерения АН мм |

Пределы погрешности мм |

|

1 | |||||

|

2 | |||||

|

3 | |||||

Да Нет

Соответствует |______

Примечания:

ВыводНа основании результатов поверки средство измерений признано (пригоднъш/непригодным) к применению и соответствует описанию типа

Поверитель

ФИО, подпись