Методика поверки «Государственная система обеспечения единства измерений Контроллеры измерительные FLOBOSS Ѕ600+» (НА.ГНМЦ.0475-20 МП)

УТВЕРЖДАЮ

Директор ОП ГНМЦ

ИНСТРУКЦИЯ

Государственная система обеспечения единства измерений

Контроллеры измерительные FLOBOSS S600+

Методика поверки

НА.ГНМЦ.0475-20 МП

Казань

2020

РАЗРАБОТАНА

ИСПОЛНИТЕЛИ:

Обособленным подразделением Головной научный метрологический центр АО «Нефтеавтоматика» в г. Казань (ОП ГНМЦ АО «Нефтеавтоматика») Аттестат аккредитации RA.RU.311366 Ильясов И.Ф.

Гильмутдинов И.М.

Настоящий документ не может быть полностью или частично воспроизведен, тиражирован и (или) распространен без разрешения АО «Нефтеавтоматика»

Настоящая инструкция распространяется на контроллеры измерительные FloBoss модели S600+ (зав. №№ 18361944, 18361945, 18361951) (далее - контроллеры) и устанавливает методику их первичной и периодической поверок.

Интервал между поверками -1 год.

1 ОПЕРАЦИИ ПОВЕРКИ-

1.1 При проведении поверки выполняют следующие операции: указанные в таблице 1.

-

- Внешний осмотр (6.1);

-

- Опробование (6.2);

-

- Определение метрологических характеристик контроллеров (6.3):

-

- пределы допускаемой погрешности измерений силы постоянного тока приведенной к диапазону измерений (6.3.1);

-

- пределы допускаемой абсолютной погрешности измерений частоты (6.3.2);

-

- пределы допускаемой абсолютной погрешности измерений количества импульсов на каждые 10000 импульсов (6.3.3);

-

- пределы допускаемой относительной погрешности при вычислении расхода, объема, массы (6.3.4);

-

- пределы допускаемой относительной погрешности при вычислениях коэффициентов преобразования и поправочных коэффициентов преобразователей расхода (включая погрешности задействованных измерительных каналов без учета погрешности первичных измерительных преобразователей) (6.3.5);

-

- Оформление результатов поверки (7).

При выполнении операций поверки, ведут протокол поверки произвольной формы.

-

1.2 Допускается проведение поверки отдельных измерительных каналов и (или) отдельных автономных блоков из состава СИ в соответствии с заявлением владельца СИ, с обязательным указанием в свидетельстве о поверке информации об объеме проведенной поверки, если это установлено методикой поверки.

-

2.1 При проведении поверки применяют следующие средства поверки: Эталон единицы силы постоянного тока 1 разряда в диапазоне значений 0,5...20 мА, соответствует уровню 1 разряда по ГОСТ 8.022-91 «ГСИ. Государственный первичный эталон и государственная поверочная схема для средств измерений силы постоянного электрического тока в диапазоне от 1*10’16 до 30 А»;

Рабочий эталон частоты в диапазоне значений 1...4x1010 Гц, соответствует уровню по ГОСТ 8.129-2013 «ГСИ. Государственная поверочная схема для средств измерений времени и частоты». Относительная погрешность по частоте ±5,0*10'10;

термометр ртутный, диапазон измерений от 0 °C до 50 °C, цена деления 0,1 °C по ГОСТ 28498;

барометр-анероид БАММ-1, диапазон измерений от 80 до 106,7 кПа, цена деления шкалы 100 Па по ТУ25-11.15135;

психрометр ВИТ-1, диапазон измерений относительной влажности от 30 до 80 %, цена деления термометров 0,5 °C по ТУ25-11.1645.

-

2.1.1 При проведении поверки по 6.3.1.4 применяют внешние токосъемные резисторы со следующими характеристиками:

номинальное сопротивление: 250 Ом;

отклонение от номинального сопротивления, не более 0,03%; номинальная мощность, не менее 0,125 Вт

Примечание - в качестве внешних токосъемных резисторов, допускается применение измерительных преобразователей постоянного тока ПТН-Е2Н, из состава СОИ СИКН № 431.

-

2.2 Применяемые при поверке средства измерений должны быть поверены и иметь действующие свидетельства о поверке или поверительные клейма.

-

2.3 Допускается применение аналогичных средства поверки, обеспечивающих определение метрологических характеристик СИ с требуемой точностью.

-

2.4 Для конфигурирования контроллера применяется персональный компьютер с программным обеспечением (далее - ПО) Config 600.

Для удобства проведения поверки контроллера может применяться персональный компьютер с WEB-браузером, обеспечивающим работу со встроенным в контроллер WEB-интерфейсом.

3 ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ И ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПОВЕРИТЕЛЕЙ-

3.1. При проведении поверки должны соблюдаться следующие требования:

корпус контроллера, персонального компьютера и применяемых средств измерений должны быть заземлены в соответствии с их руководствами по эксплуатации;

ко всем используемым средствам должен быть обеспечен свободный доступ для заземления, настройки и измерений;

работы по соединению устройств должны выполняться до подключения к сети питания;

к работе должны допускаться липа, имеющие необходимую квалификацию и обученные работе с контроллерами и правилам техники безопасности;

указания, предусмотренные "Правилами технической эксплуатации электроустановок” и "Правилами техники безопасности при эксплуатации электроустановок", а также инструкциями по эксплуатации оборудования, его компонентов и применяемых средств поверки.

4 УСЛОВИЯ ПОВЕРКИ-

4.1. При проведении поверки должны соблюдаться следующие условия:

-

- температура окружающего воздуха, °C

-

- относительная влажность воздуха, %

-

- атмосферное давление, кПа

-

- напряжение питания постоянного тока, В

-

- изменение температуры окружающей среды за время поверки, °C, не более

от 18 до 28

от 30 до 80

от 84 до 106

от 20 до 32

2

-

Вибрация и внешнее магнитное поле (кроме земного) отсутствуют.

5 ПОДГОТОВКА К ПОВЕРКЕПеред проведением поверки контроллера выполняют следующие подготовительные работы:

-

5.1 Проверяют комплектность эксплуатационной документации на контроллер.

-

5.2 Проверяют наличие действующих свидетельств о поверке или повери-тельные клейма на используемые средства поверки.

-

5.3 Проверяют работоспособность контроллера и средств поверки в соответствии с руководством по эксплуатации.

-

5.4 Проводят монтаж средств поверки согласно структурным схемам.

-

5.5 Включают и прогревают контроллер и средства поверки не менее 30 минут.

-

5.6 Остальную подготовку проводят согласно требованиям документации изготовителя контроллера и руководствам по эксплуатации средств поверки.

-

6.1 Внешний осмотр.

При внешнем осмотре должны быть установлены:

комплектность контроллера;

соответствие маркировки требованиям, предусмотренным эксплуатационной документацией;

отсутствие механических повреждений, коррозии, нарушения покрытий, надписей и отсутствие других дефектов.

-

6.2 Опробование.

При опробовании проверяют работоспособность контроллера в соответствии с руководством по эксплуатации без определения метрологических характеристик при задании входных сигналов. Изменяя сигналы имитаторов, убеждаются во вводе и обработке их контроллером, контролируя значения параметров на дисплее контроллера.

-

6.3 Определение метрологических характеристик контроллера.

-

6.3.1 Определение основной, приведенной к диапазону измерений, погрешности при измерении силы постоянного тока по каналу ввода аналоговых сигналов (тока) 4-20 мА.

-

6.3.1.1 При определении приведенной к диапазону измерений погрешности по каналу ввода аналоговых сигналов в поверяемой точке устанавливают на входе измерительного канала значение входного сигнала X, соответствующего проверяемой точке диапазона измерений, и считывают значение выходного сигнала Y с дисплея контроллера. Задается не менее пяти значений измеряемого параметра, равномерно распределенных в пределах диапазона, включая крайние точки диапазона.

-

6.3.1.2 Погрешность, измерений силы постоянного тока, приведенную к диапазону измерений L, вычисляют по формуле

-

6.3.1.3 Результаты поверки считаются положительными, если рассчитанная погрешность при измерении силы постоянного тока не превышает ±0,04 %.

-

6.3.1.4 Определение основной, приведенной к диапазону измерений, погрешности по каналу ввода аналоговых сигналов (тока) допускается проводить при помощи измерительного преобразователя постоянного тока ПТН-Е2Н (п.2.1.1). Для этого аналоговые каналы котроллера переводятся в режим измерения напряжения, отключаются внутренние резисторы (эти операции осуществляются согласно инструкции по эксплуатации контроллера).

Основную, приведенную к диапазону измерений, погрешность по каналу ввода тока определяют согласно 6.3.1.1-6.3.1.2 по формуле (1).

Значение основной, приведенной к диапазону измерений, погрешности по каналу ввода напряжения не должна превышать ±0,04 %.

-

6.3.2 Определение абсолютной погрешности по каналу ввода частотных сигналов.

При определении погрешности каналов ввода частотных сигналов для каждого проверяемого значения подают на вход измерительного канала сигнал заданной формы и частоты от генератора сигналов, частота которого контролируется частотомером. Каналы ввода частотных сигналов плотности имитируют делителем частоты. Значения параметров контролируют по дисплею контроллера. Определение погрешности выполняют не менее, чем в пяти точках, равномерно распределенных в пределах диапазона измерений частоты периодических сигналов. Рассчитывают абсолютную погрешность измерительного канала по формуле

Av= f/zm " fzad (2)

где,

fzm - измеренное значение частоты, Гц;

fzad - задаваемое значение частоты, Гц.

Результаты поверки считаются положительными, если абсолютная погрешность не превышает ±0,1 Гц.

-

6.3.3 Определение погрешности по каналу ввода и вывода импульсных сигналов.

С помощью генератора сигналов подают на вход измерительного канала последовательность импульсов не менее 10000, предусмотрев синхронизацию начала счета и запуска генератора сигналов, частота которого контролируется частотомером, количество импульсов - счетчиком импульсов. Амплитуда импульсов в пределах от 3,5 В до 24,0 В при минимальном токе 5 мА, частота следования импульсов не более 10 кГц. Проверку проводят для частот: 50, 5000 и 10000 Гц. Фиксируют количество импульсов измерительного канала и генератора сигналов.

Результаты поверки считаются положительными, если количество импульсов, измеренное контроллером и заданное генератором сигналов, отличается не более, чем на 1 импульс на 10000 импульсов.

-

6.3.4 Определение погрешности при вычислении расхода, объема, массы.

-

6.3.4.1 При подготовке к поверке контроллера для определения массы и объема нефти, нефтепродуктов, жидких углеводородных сред (далее - жидкость) в память контроллера вводят следующие параметры:

-

- значения коэффициентов преобразования преобразователей расхода (ПР);

-

- значения коэффициентов преобразователя плотности, взятые из сертификатов на преобразователи плотности;

-

- диапазоны измерений преобразователей температуры (°C), давления (МПа) и влагосодержания (% об.);

-

- плотность воды, содержащейся в нефти, нефтепродуктах, жидких углеводородных средах, (кг/м1 2 3).

6.3.4.2.1 Относительная погрешность контроллера при вычислении объема

6V нефти, нефтепродуктов жидких углеводородных сред определяют, в % по формуле

F-V

8„=—--М00,

V„

(3)

где Ve - значение объема по показаниям контроллера, м3; Vp - расчетное значение объема, м3.

Расчетное значение объема вычисляют по формуле

(4)

где N - количество импульсов, накопленное ТПР, имп.;

К- коэффициент преобразования ТПР, введенный в память контроллера, имп/м3.

Число измерений не менее трех.

Результаты поверки считаются положительными, если рассчитанная погрешность 5V не превышает ±0,01 %.

-

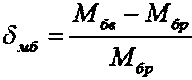

6.3.4.2.2 Погрешность вычисления массы брутто определяют в процентах

по формуле

100.

(5)

где Мбв - значение массы брутто по показаниям контроллера, т;

МбР - расчетное значение массы брутто, т.

Расчетное значение массы брутто вычисляют по формуле

^6р = РПР • (g)

где рпр- значение плотности, приведенное к условиям ТПР, кг/м3.

Значение плотности, приведенное к условиям ТПР, кг/м3, определяют по формуле

С '-'ПР

1_ Р Рпр

(7)

где рс - плотность жидкости при стандартных условиях;

Спр - коэффициент коррекции объема жидкости по температуре;

/3 - коэффициент сжимаемости жидкости;

Рпр - давление в ТПР, МПа.

Коэффициент коррекции объема жидкости по температуре рассчитывают в соответствии с А. 1.1 приложения А по формуле:

-

- в случае если за значение стандартной температуры принимают 15 °C

Сдр = ехр^—«(^-fCw)(l+[^Gt(?np_rc7zr)]))’

где а - коэффициент объемного расширения жидкости, 1 /°C;

tnp - температура в ТПР, °C;

^тд- стандартная температура, °C.

-

- в случае если за значение стандартной температуры принимают 20 °C

Сдр - exp^-a (tjjp - tejg )-8а2 [tjjp - )- 0,8а~ (/др -) j

(9)

Коэффициент объемного расширения жидкости определяют в соответствии с А.1.1.1. приложения А для соответствующего типа жидкости.

Коэффициент сжимаемости жидкости определяют по формуле

( _4 0,87096 10® 4.2092 tnplO3'

/3 = exp -1.62080 + 2,15921др 10^ + —-----,--1-—---------

к (я)‘ (я) J10“3.

(Ю)

Результаты поверки считаются положительными, если рассчитанная погрешность <5мб не превышает ±0,01%.

-

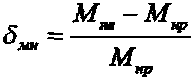

6.3.4.2.3 Погрешность 5МН вычисления массы нетто определяют по формуле

100,

(11)

где Мнв - значение массы нетто по показаниям контроллера, т;

Мнр- расчетное значение массы нетто, т.

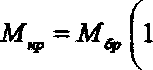

Расчетное значение массы нетто вычисляют по формуле

100

(12)

где WMe - массовая доля воды в жидкости, %.

Массовую долю воды в жидкости рассчитывают по формуле ТТЛ _ Фе Ре

*

(13)

р

где фв - объемная доля воды в жидкости, %;

рв - плотность воды при температуре определения объема жидкости

(нефти, нефтепродуктов, жидких углеводородных сред), кг/м3;

р - плотность жидкости при температуре определения объема жидкости, кг/м3.

Результаты поверки считаются положительными, если рассчитанная погрешность бмн не превышает ±0,01 %.

-

6.3.5 Определение погрешности вычисления коэффициентов преобразования и поправочных коэффициентов преобразователей расхода.

6.3.5.1 Определение погрешности контроллера при вычисления коэффициента преобразования (импульс-фактора) объемного преобразователя расхода (далее - ОПР) при поверке ОПР по трубопоршневой поверочной установке (далее - ТПУ).

В память контроллера с клавиатуры или при помощи ПО Config 600 вводят, как условно-постоянные величины, следующие параметры:

-

- диапазоны измерений преобразователей давления:

-

• на входе ТПУ;

-

• на выходе ТПУ;

-

• на участке поверяемого ОПР;

-

- диапазоны измерений преобразователей температуры:

-

• на входе ТПУр

-

• на выходе ТПУ;

-

• на участке поверяемого ОПР;

объем калиброванного участка ТПУ при стандартных (нормальных) условиях;

стандартную (нормальную) температуру калибровки ТПУ; стандартное (нормальное) давление калибровки ТПУ;

давление насыщенных паров (при отсутствии данных должно быть равным 0);

коэффициент кубического расширения материала стенок (для шарового ТПУ) или коэффициент квадратичного расширения материала стенок (для компакт-прувера);

внутренний диаметр калиброванного участка ТПУ;

модуль упругости материала стенок калиброванного участка ТПУ; толщину стенок калиброванного участка ТПУ;

тип таблицы для жидкостей (для автоматического выбора контроллером специфических коэффициентов при расчете коэффициента объемного расширения в зависимости от типа жидкости - приведены в Таблице А.1 приложения А);

плотность среды в ОПР, приведенную к стандартным (нормальным) условиям;

коэффициент преобразования ОПР;

стандартную (нормальную) температуру; количество измерений при поверке (не менее трех).

Примечание - } Допускается использовать один комплект измерений температуры и давления среды для ТПУ и компакт-прувера; в этом случае в память контроллера вводится один диапазон измерений температуры и один диапазон измерений давления.

Дополнительно, при использовании компакт-прувера, вводят следующие параметры:

коэффициент линейного расширения материала инварового стержня компакт-прувера;

температуру окружающего воздуха для компакт-прувера; количество проходов поршня при измерении (не менее трех).

В память контроллера с клавиатуры или при помощи ПО Config 600 вводят следующие параметры:

температуру среды в ОПР;

температуры среды в ТПУ;

давление среды в ОПР; давление среды в ТПУ.

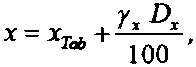

При вводе значений температуры и давления среды для ОПР и ТПУ необходимо учитывать погрешность измерительных каналов контроллера задействованных в измерении этих параметров. Вводимое значение рассчитывают по фор

муле

(14)

где х - вводимое в память контроллера значение температуры или давления; хтаь - значение температуры или давления из рабочего диапазона для определения погрешности вычисления коэффициента преобразования;

ух - предел приведенной погрешность контроллера по каналу измерения величины х;

Dx - диапазон измерений величины х.

На вход контроллера по каналу измерения объемного расхода ОПР задают импульсный сигнал частотой соответствующей рабочему диапазону частот ОПР. Детекторные входы контроллера подключают к дискретным выходам эталонного прибора, который будет осуществлять имитацию срабатывания детекторов через заданное количество импульсов, которое должно быть не менее 10000.

С клавиатуры контроллера начинают выполнение алгоритма поверки. В тот момент, когда алгоритм поверки достигает стадии счета импульсов, запускают эталонный прибор, который осуществляет имитацию срабатывания детекторов через заданное количество импульсов. Данную процедуру выполняют количество раз соответствующее ранее введенному значению количества измерений (для шарового ТПУ) или количеству измерений, умноженному на количество проходов поршня (для компакт-прувера). Записывают коэффициент преобразования ОПР, полученный в результате выполнения алгоритма поверки из распечатанного отчета о поверке или с дисплея контроллера.

Вычисляют расчетный коэффициент преобразования ОПР по формуле (А.1) (приложение А). В расчетах использовать значения температуры и давления без учета приведенной погрешности контроллера по каналу температуры или давления, а количество импульсов - заданное на эталонном приборе.

Вычисляют относительную погрешность рассчитанного контроллером коэффициента преобразования ОПР (включая погрешности задействованных измерительных каналов) по формуле

КРпрв KF^

100,

(15)

где KFnpe - значение коэффициента преобразования по показаниям контроллера;

KFnpp - расчетное значение коэффициента преобразования, определяют в соответствии с А.1 (приложение А).

Вышеуказанные измерения и расчеты проводят для двух наборов (максимальных и минимальных) значений температур, давлений и частоты импульсов

ОПР из их рабочего диапазона.

Результаты поверки считаются положительными, если относительная погрешность рассчитанного контроллером значения коэффициента преобразования ОПР для каждого набора данных не превышает ±0,025%.

7 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ-

7.1. Контроллер считается прошедшим поверку с положительным результатом, если погрешности всех измерительных каналов не выходят за установленные для них пределы.

-

7.2. При положительном результате поверки оформляют свидетельство о поверке в соответствии с Приказом Минпромторга России от 02.07.2015 N 1815 «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке».

Проводят пломбирование контроллера с помощью проволоки и свинцовой (пластмассовой) пломбы с нанесением знака поверки давлением на пломбу, установленной на контровочной проволоке, пропущенной через специальные отверстия, предусмотренные на корпусе контроллера.

-

7.3. При отрицательных результатах поверки, свидетельство о поверке аннулируют, выдают извещение о непригодности согласно Приказу Минпромторга России от 02.07.2015 N 1815 «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке» с указанием причин.

Приложение А

(обязательное)Формулы расчета коэффициентов преобразования и поправочных коэффициентов преобразователей расхода

А.1 Определение коэффициента преобразования объемного преобразователя расхода (далее - ОПР) при поверке ОПР по трубопоршневой поверочной установке (далее - ПУ), в качестве ПУ применяется шаровый прувер или компакт-прувер.

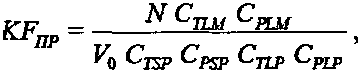

Коэффициент преобразования ОПР KFnp, имп/м3, определяется по формуле

(А.1)

где N - количество импульсов, задаваемое на вход контроллера счетчиком импульсов;

Ctlm - коэффициент коррекции объема жидкости в ОПР по температуре;

Cplm - коэффициент коррекции объема жидкости в ОПР по давлению; Vo - объем калиброванного участка ПУ для условий калибровки, м3;

Ctsp - коэффициент коррекции объема ПУ по температуре;

Cpsp - коэффициент коррекции объема ПУ по давлению;

Ctlp - коэффициент коррекции объема жидкости в ПУ по температуре;

Cplp - коэффициент коррекции объема жидкости в ПУ по давлению.

А.1.1 Коэффициент коррекции объема жидкости в ОПР по температуре рассчитывают по формуле

-

- в случае если за значение стандартной температуры принимают 15 °C

Сдр =ехр^-а(глр-тсзз)(1+[о!,8а(гЛр-Тсд;д)]^

(А.2) где а - коэффициент объемного расширения жидкости. 1 /°C;

trip - температура в ОПР, °C;

tc-гд - стандартная температура, °C.

-

- в случае если за значение стандартной температуры принимают 20 °C

Сдр = ехр(-а (Гдр -) - 8а2 (/др - ) - 0,8а2 j

(АЗ)

А. 1.1.1 Коэффициент объемного расширения жидкости

_ К0 + KlPciR

(рстд)

(А.4)

где к0, ki - специфические коэффициенты жидкости;

Рстд - плотность среды при стандартных условиях, кг/м3.

Значения коэффициентов к0, ki приведены в таблице А.1

Таблица А.1 - Значения коэффициентов k0, ki для расчета объемного рас

ширения жидкости (в соответствии с МИ 2632-2001)

|

Продукт |

ко |

ki |

|

Товарная нефть |

613.97226 |

0.00000 |

|

Бензин |

346.42278 |

0.438S4 |

|

Реактивное топливо |

594.54180 |

0.00000 |

|

Мазут |

186.96960 |

0.4861 S |

А.1.2 Коэффициент коррекции жидкости в ОПР по давлению

1

(А.5)

где РПр - давление в ОПР, МПа;

/3 - коэффициент сжимаемости среды при температуре tnpB ОПР, 1/МПа

А. 1.2.1 Коэффициент сжимаемости среды

. 0,87096-Ю6 4,2092 иЛО3

10’3

Р = ехр -1,62080+2,1592 ,--—

\ (^сщ) (/’сзд)

(А.6)

(А.7)

(А.8)

А. 1.3 Коэффициент коррекции объема ПУ по температуре

А. 1.3.1 Для шарового прувера

^ISP =1 + Зу(Тду — ^стдду) 5

где tny - температура в ПУ, °C;

ктд пу - стандартная температура при калибровке ПУ, °C; /-коэффициент расширения материала стенок ПУ, 1/°С.

А. 1.3.2 Для компакт-прувера

^7хр = (1 + (tjjy — tcrgjjy ))(1 + уинв^1ОКР — ^сгд лу ))

где tny - температура в ПУ, °C;

ten пу - стандартная температура при калибровке ПУ, °C;

/-коэффициент расширения материала стенок ПУ, 1/°С;

Уинв -коэффициент линейного расширения материала инварового стержня ПУ,

1/°С;

Ькр - температура окружающего воздуха для компакт-прувера, °C.

Поверяемый контроллер; 2 Генератор; 3 Частотомер; 4 Счетчик импульсов;

S1 Переключатель

Рисунок 1

-

6.3.4.2 Определение погрешности вычисления объема, массы брутто, стандартного объема нефти, нефтепродуктов, жидких углеводородных сред объемными расходомерами.

Схема подключения средств поверки представлена на рисунке 1. Для имитации сигналов преобразователя плотности вводят значение плотности с клавиатуры контроллера.

На генераторе устанавливают частоту следования импульсов 5000 Гц. значение частоты контролируют частотомером. На счетчике импульсов устанавливают количество импульсов не менее 50000. Запускают режим поверки (измерений). Нажимают кнопку «Старт». Замыкают переключатель S1, после окончания счета импульсов его переводят в исходное положение. Регистрируют показания дисплея контроллера. Одновременно показания контроллера сравнивают с показанием дисплея компьютера.