Методика поверки «ГСИ.Комплексы дозирующие автоматизированные АДК» (Mn-252-RA.RU.310556-2020)

СОГЛАСОВАНО

Заместитель директора

Сибирского филиала «ВНИИФТРИ» . Кондаков 2021 г.

Государственная система обеспечения единства измерений Комплексы дозирующие автоматизированные АДК

Методика поверки

MFI-252-RA.RU.310556-2020

г. Новосибирск 2021 г.

-

1 ОБЩИЕ ПОЛОЖЕНИЯ

Настоящая методика поверки распространяется на комплексы дозирующие автоматизированные АДК (далее - Комплексы), предназначены для измерения массы и/или объёма нефти, нефтепродуктов, химических, нефтехимических продуктов и других жидкостей (далее - продуктов) при наливе (сливе) в (из) суда(ов), танкеры(ов), автомобильные(ых) или железнодорожные(ых) цистерны(рн), при перекачке жидкостей между резервуарами, трубопроводным транспортом, а также выдачи в топливные баки транспортных средств или другую тару потребителей. По итогам проведения поверки должна обеспечиваться прослеживаемость к следующим государственным первичным эталонам: ГЭТ63-2019, ГЭТ34-2020, ГЭТ23-2020.

-

1.1 Первичная поверка проводится при вводе в эксплуатацию Комплексов, а также после ремонта.

-

1.2 Периодическая поверка проводится по истечении интервала между поверками.

-

1.3 Интервал между поверками - 2 года.

-

1.4 Средства измерений (датчики) температуры и давления (далее - СИ), входящие в состав Комплексов и поверяемые отдельно поверяют с интервалом между поверками и по методикам поверки, установленным при утверждении их типа. Если очередной срок поверки какого-либо СИ наступает до очередного срока поверки Комплексов, поверяется только это СИ. При этом поверка Комплексов (в том числе в части узлов учета и дозирования, в состав которого входит это СИ) не проводится.

-

1.5 Замена СИ, входящих в состав узлов учета и дозирования Комплексов, на однотипные допускается при наличии у последних действующих результатов поверки. При этом поверка Комплексов (в том числе в части узлов учета и дозирования, в состав которого входит это СИ) не проводится.

-

1.6 Допускается проведение поверки отдельных автономных блоков из состава Комплексов (узлов учета и дозирования) в соответствии с заявлением владельца Комплекса с обязательным указанием в свидетельстве о поверке информации об объеме проведенной поверки.

-

2 ПЕРЕЧЕНЬ ОПЕРАЦИЙ ПОВЕРКИ СРЕДСТВА ИЗМЕРЕНИЙ

-

2.1 При проведении поверки должны быть выполнены следующие операции:

-

Внешний осмотр средства измерений - п. 7

Подготовка к поверке и опробование средства измерений - п. 8

Проверка программного обеспечения средства измерений - п. 9

Определение метрологических характеристик средства измерений - п. 10

Подтверждение соответствия средства измерения метрологическим требованием -п. 10

-

2.2 При получении отрицательного результата при проведении какой-либо из операций поверка прекращается.

-

3 ТРЕБОВАНИЯ К УСЛОВИЯМ ПРОВЕДЕНИЯ ПОВЕРКИ

-

3.1 Условия поверки СИ Комплексов указаны в методиках поверки на эти компоненты.

-

3.2 Условия поверки Комплексов должны соответствовать условиям ее эксплуатации, нормированным в технической документации, но не выходить за нормированные условия применения средств поверки.

-

3.3 При проведении поверки поэлементным способом должны быть соблюдены условия, изложенные в разделе «Условия поверки» методик поверки конкретных СИ, входящих в состав Комплексов.

-

-

4 ТРЕБОВАНИЯ К СПЕЦИАЛИСТАМ. ОСУЩЕСТВЛЯЮЩИМ ПОВЕРКУ

-

4.1 К проведению измерений при поверке и обработке результатов измерений допускаются лица, аттестованные в качестве поверителя, изучившие эксплуатационную документацию Комплекса и средства их поверки, имеющие опыт поверки средств измерений расхода, объема жидкости, а также прошедшие инструктаж по технике безопасности в установленном порядке.

-

-

5 МЕТРОЛОГИЧЕСКИЕ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К СРЕДСТВАМ

ПОВЕРКИ

-

5.1 При проведении поверки применяют эталоны и средства измерений, приведенные в таблице 2.

-

5.2 Все применяемые средства измерений должны быть поверены, а эталоны аттестованы в установленном порядке.

-

5.3 При проведении поверки СИ, входящих в состав Комплексов и поверяемых отдельно, применяют средства поверки, указанные в документах на методики поверки, приведенных в таблице 3.

-

5.4 Допускается использование других средств поверки, обеспечивающих определение метрологических характеристик Комплексов с требуемой точностью.

Таблица 2 - Средства поверки

|

Номер пункта методики поверки |

Средство поверки |

Метрологические и технические требования к средствам поверки |

Рекомендуемые типы средств поверки |

|

8, 10 |

Измеритель температуры и относительной влажности |

Температура: от минус 40 до плюс 70 °C ПТ ±1,0 °C Относительная влажность: от 10 до 90 % ПТ ±3 % |

Измеритель-регистратор температуры и относительной влажности EClerk-M-11-RHT (Per. № 61870-15) |

|

8, 10 |

Барометр |

Диапазон измерений атмосферного давления от 800 до 1060 гПа, ПТ ±2 гПа |

Барометр-анероид метеорологический БАММ-1 (Per. № 5738-76) |

|

10 |

Весы платформенные |

НПВ не менее 1,2 от минимальной дозы выдачи, Класс точности II (Высокий)* или класса точности III (Средний)** по ГОСТ OIMLR76-1-2011 |

Весы платформенные PBK/PFK. (Per. № 63002- 16) |

|

10 |

Рабочий эталон единицы плотности 1 -го разряда в диапазоне значений от 650 до 1200 кг/м3 эталон согласно ГПС, утвержденной приказом Росстандарта от 01.11.2019 №2603 |

Диапазон измерений от 0 до 2 г/см3, ПГ ± 0,0001 г/см3 |

Измеритель плотности жидкостей вибрационный ВИП-2МП (Per. №27163-09) |

э

|

Номер пункта методики поверки |

Средство поверки |

Метрологические и технические требования к средствам поверки |

Рекомендуемые типы средств поверки |

|

10 |

Термометр жидкостный стеклянный по ГОСТ 28498-90 |

Диапазон измерений от 0 до 55 °C. Цена деления 0,1 °C |

Термометр ртутный стеклянный лабораторный ТЛ-4 (Per. № 303-91) |

|

10 |

Вторичный эталон согласно ГПС (часть 2), утвержденной приказом Росстандарта от 07.02.2018 №256 |

Номинальная вместимость мерника при 20 °C 2000 дм3, Пределы допускаемой относительной погрешности измерений массы ±0,04 %, Пределы допускаемой относительной погрешности измерений объема ±0.05 % |

Установка поверочная средств измерений объема и массы УПМ-2000 (Per. №73029-18) |

|

* - для комплексов с пределами допускаемой относительной погрешности измерений при дозировании отпускаемой жидкости в единицах массы ±0,10; ±0,15; ±0,20; ±0,25, в единицах объема ±0,15; ±0,20; ±0,25; ** - для комплексов с пределами допускаемой относительной погрешности измерений при дозировании отпускаемой жидкости в единицах массы и в единицах объема ±0,50; ±0,75; ±1,00. | |||

Таблица 3 - Методики поверки СИ. входящих в состав Комплексов и поверяемых отдельно

|

Наименование СИ |

Документ |

|

Датчики температуры TMT142R, ТМТ142С, TMT162R. ТМТ162С (регистрационный № 63821-16) |

МП 63821-16 «Датчики температуры TMT142R, ТМТ142С, TMT162R, ТМТ162С. Методика поверки», утверждённый ФГУП «ВНИИМС» 04.08.2015 г. |

|

Термопреобразователи сопротивления платиновые серий TR, TS, TST, TPR, TSM, ТЕТ (регистрационный № 68002-17) |

МП 207.1-023-2017 «Термопреобразователи сопротивления платиновые серий TR. TS, TST, TPR. TSM, ТЕТ. Методика поверки», утверждённый ФГУП «ВНИИМС» 20.04.2017г |

|

Термопреобразователи сопротивления платиновые серии 65 (регистрационный № 22257-11) |

ГОСТ 8.461-2009 «ГСИ. Термопреобразователи сопротивления из платины, меди и никеля. Методика поверки», утвержденный «МГС» 10.11.2009г. |

|

Термометры сопротивления ДТС (регистрационный № 28354-10) |

ГОСТ 8.461-2009 «ГСИ. Термопреобразователи сопротивления из платины, меди и никеля. Методика поверки», утвержденный «МГС» 10.11.2009г. КУВФ.405210.003 МП «Инструкция. Термометры сопротивления ДТС со встроенным нормирующим преобразователем. Методика поверки», утверждённый ФГУП «ВНИИМС» .12.2009г. |

|

Преобразователи термоэлектрические ДТП |

МП 28476-16 «Преобразователи термоэлектрические ДТП. Методика поверки». |

|

Наименование СИ |

Документ |

|

(регистрационный № 28476-16) |

утверждённый ФГУП «ВНИИМС» 30.12.2015г. |

|

Термопреобразователи с унифицированным выходным сигналом УТП, УТС, УТП Exi, УТС Exi, УТП Exd, УТС Exd (регистрационный № 47757-11) |

МП 47757-11 приведенному в разделах 14, 15 «Руководство по эксплуатации ДСВ 030-10 РЭ», утверждённый ФГУП «ВНИИМС» 12.05.2011г. |

|

Преобразователи давления измерительные Cerabar T/M/S (РМС, РМР), Deltabar M/S (PMD, FMD) (регистрационный № 41560-09) |

МП 41560-09 «Преобразователи давления и уровня измерительные давления измерительные Cerabar. Deltabar и Waterpilot производства фирмы «Endress+Hauser GmbH+Co.KG», Германия», утверждённый ФГУП «ВНИИМС» 16.09.2009г. |

|

Преобразователи давления измерительные Cerebar М РМР51, Cerabar М РМР55, Cerabar М РМС51, Cerabar S РМР71, Cerabar S РМР75, Cerabar S PMC71 (регистрационный № 71892-18) |

МП 202-009-2018 «Преобразователи давления измерительные Cerabar М РМР51, Cerabar М РМР55, Cerabar М РМС51, Cerabar S РМР71, Cerabar S РМР75, Cerabar S PMC71. Методика поверки», утверждённый ФГУП «ВНИИМС» 13.04.2018г. |

|

Преобразователи давления измерительные Cerabar РМР11, Cerabar PMP21, Cerabar PMP23, Cerabar PMC11, Cerabar PMC21 (регистрационный № 69234-17) |

МП 207.2-015-2017 «Преобразователи давления измерительные Ceraphant РТР31В, Ceraphant РТРЗЗВ, Ceraphant РТС31В и Cerabar РМР11, Cerabar PMP21, Cerabar PMP23, Cerabar PMC11, Cerabar PMC21. Методика поверки», утверждённый ФГУП «ВНИИМС» 18.08.2017г. |

|

Преобразователь (датчик) давления измерительный EJ* (регистрационный № 59868-15) |

МП 59868-15 «Преобразователи (датчики) давления измерительные EJ*. Методика поверки с изменением № 3», утверждённый ФГУП «ВНИИМС» 11.03.2019г. |

|

Преобразователи давления измерительные 3051 (регистрационный № 14061-15) |

МП 4212-021-2015 «Преобразователи давления измерительные 3051. Методика поверки», утверждённый ФБУ «Челябинский ЦСМ» 02.02.2015г. |

|

Датчики давления Метран-75 (регистрационный № 48186-11) |

МП 4212-023-2011 «Датчики давления Метран-75. Методика поверки», утверждённый ФГУП «ВНИИМС» 18.04.2011г. |

|

Датчики давления «ЭЛЕМЕР-100» (регистрационный № 39492-08) |

Поверка приведена в разделе «Методика поверки» руководства по эксплуатации НКГЖ.406233.029РЭ», согласованным ФГУП «ВНИИФТРИ» 28.10.2008г. |

|

Датчики давления малогабаритные КОРУНД (регистрационный №47336-16) |

КТЖЛ. 406234.003 МП «Датчики давления малогабаритные КОРУНД. Методика поверки», утверждённый ФГУП «ВНИИМС» 11.07.2016г. |

|

Преобразователи давления измерительные СДВ-SMART (регистрационный № 61936-15) |

МП 95-221-2013 «ГСИ. Преобразователи давления измерительные СДВ-SMART. Методика поверки», утверждённый ФГУП «УНИИМ» 18.03.2015г. |

|

Преобразователи давления измерительные ОВЕН ПД100 (регистрационный № 47586-11) |

КУВФ.406230.100 МП «Преобразователи давления измерительные ОВЕН ПД100. Методика поверки», утверждённый ООО КИП «МЦЭ» 2011г. |

|

Датчики избыточного давления МИДА-ДИ-12П и МИДА-ДИ-12П-Ех (регистрационный № 17635-03) |

МДВГ.406233.032 РЭ, раздел «Методика поверки», утверждённый ФГУП «ВНИИМС» 25.02.2004г. |

|

Наименование СИ |

Документ |

|

Датчики давления МИДА-13П (регистрационный № 17636-17) |

МДВГ.406233.033 РЭ «Датчики давления МИДА-13П. Руководство по эксплуатации», раздел 3.2 «Методика поверки», утверждённый ФГУП «ВНИИМС» 17.10.2016г. |

|

Преобразователи давления измерительные FCX-AII и FCX-CII (регистрационный № 53147-13) |

МП 53147-13 «Преобразователи давления измерительные FCX-AII и FCX-C1I. Методика поверки», утверждённый ФГУП «ВНИИМС» 14.08.2017г. |

-

6 ТРЕБОВАНИЯ (УСЛОВИЯ) ПО ОБЕСПЕЧЕНИЮ БЕЗОПАСНОСТИ ПРОВЕДЕНИЯ

ПОВЕРКИ

-

6.1 Поверка выполняется специалистами, аккредитованной в установленном порядке метрологической службы, ознакомившимися с технической и эксплуатационной документацией и настоящей методикой поверки.

-

6.2 При проведении поверки должны быть соблюдены требования предусмотренные правилами промышленной безопасности и охраны труда, действующими на территории проведения поверки.

-

6.3 Должны выполняться требования действующих нормативных актов, инструкций по охране труда и окружающей среды.

-

6.4 При проведении поверки должны соблюдаться требования безопасности, изложенные в «Правилах технической эксплуатации электроустановок потребителей» и эксплуатационной документации Комплексов и их компонентов.

-

7 ВНЕШНИЙ ОСМОТР СРЕДСТВА ИЗМЕРЕНИЙ

-

7.1 Внешний осмотр проводят визуально без снятия напряжения питания с компонентов Комплексов.

-

7.2 При проведении внешнего осмотра должно быть установлено:

-

-

- отсутствие механических повреждений компонентов, входящих в состав Комплексов;

-

- состояние линий связи, разъемов и соединительных клеммных колодок, при этом они не должны иметь повреждений, деталей с ослабленным или отсутствующим креплением;

-

- наличие и целостность пломб в местах, предусмотренных эксплуатационной документацией;

-

- соответствие состава и комплектности Комплексов паспорту;

-

- наличие маркировки линий связи и компонентов ИК;

-

- заземление компонентов Комплексов, работающих под напряжением.

Результаты проверки считают положительными, если монтаж СИ и расходомеров массовых (счетчиков жидкости), программируемых контроллеров, внешний вид и комплектность Комплексов соответствуют требованиям технической документации, СИ. входящие в состав узлов учета и дозирования опломбированы в соответствии с требованиями эксплуатационной документации на них.

-

8 ПОДГОТОВКА К ПОВЕРКЕ И ОПРОБЫВАНИЕ СРЕДСТВА ИЗМЕРЕНИЙ

-

8.1 Перед проведением поверки выполнить следующие подготовительные работы:

-

-

- провести организационно-технические мероприятия по доступу поверителей к местам установки компонентов Комплексов;

-

- провести организационно-технические мероприятия по обеспечению безопасности поверочных работ в соответствии с действующими правилами и руководствами по эксплуатации применяемого оборудования.

-

8.2 Проверить наличие и работоспособность средств поверки, перечисленных в таблице 2.

-

8.3 Подготовить средства поверки к работе в соответствии с требованиями их эксплуатационной документации.

-

8.4 Опробование

-

8.4.1 Опробование работы Комплексов проводят путем вывода значений на панель оператора.

-

8.4.2 Проверку функционирования и исправности линий связи проводят с рабочего места оператора путем визуального наблюдения на экране текущих значений технологических параметров и архивных данных в установленных единицах.

-

8.4.3 Проверяют отсутствие сообщений об ошибках и неисправностях ПК Комплексов.

-

Результат опробования считают положительным, если на панели оператора отображается информация о текущих и архивных значениях, отсутствуют сообщения об ошибках.

-

9 ПРОВЕРКА ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ СРЕДСТВА ИЗМЕРЕНИЙ

-

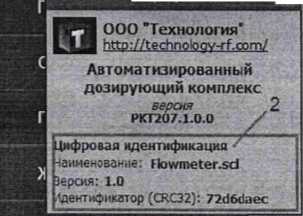

9.1 Проверку идентификационных данных программного обеспечения проводят путем сравнения идентификационных данных модулей ПО с соответствующими идентификационными данными, зафиксированными при испытаниях в целях утверждения типа и указанных в описании типа.

-

9.2 Метрологически значимой частью прикладного программного обеспечения (ППО) являются:

-

-

- библиотека «Flowmeter.scl» для программируемых логических контроллеров SIMATIC S7-1200/S7-1500/S7-300/S7-400;

-

- библиотека «FLOWMETER.EXP» для программируемых логических контроллеров ОВЕН ПЛК63/ПЛК73/ПЛК110/ПЛК150/ПЛК154/ПЛК160.

-

9.3 Идентификация метрологически значимой части ППО выполняется путем определения:

-

- идентификационного наименования ПО;

-

- номера версии (идентификационного номера) ПО.

-

9.4 Проверка выполняется в следующей последовательности:

-

- запустить ПО «АРМ Оператора»;

-

- в верхнем меню нажать на кнопку «О программе» (поз. 1);

-

- в открывшемся окне будут выведены идентификационные данные метрологически значимой части ППО контроллера (поз. 3);

О программе

X

Рисунок 1 Окно "О программе"

Результат проверки считают положительным, если идентификационные данные метрологически значимой части программного обеспечения Комплексов совпадают с приведенными в описании типа.

Идентификационные признаки метрологически значимой части прикладного программного обеспечения ПЛК комплекса указаны в таблицах 4 и 5.

Таблица 4 - Идентификационные данные ПО контроллеров программируемых SIMATIC S7-1200, SIMATIC S7-400, SIMATIC S7-300

|

Идентификационное наименование ПО |

Flowmeter.scl |

|

Номер версии (идентификационный номер) ПО, не ниже |

1.0 |

|

Цифровой идентификатор ПО |

72d6daec |

|

Алгоритм вычисления цифрового идентификатора ПО |

CRC32 |

Таблица 5 - Идентификационные данные ПО контроллеров логических программируемых

ПЛК63, ПЛК73, ПЛК 154, ПЛК 160"

|

Идентификационное наименование ПО |

FLOWMETER.EXP |

|

Номер версии (идентификационный номер) ПО, не ниже |

1.0 |

|

Цифровой идентификатор ПО |

fc86f26e |

|

Алгоритм вычисления цифрового идентификатора ПО |

CRC32 |

-

10 ОПРЕДЕЛЕНИЕ МЕТРОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК СРЕДСТВА ИЗМЕРЕНИЙ И ПОДТВЕРЖДЕНИЕ СООТВЕТСТВИЯ СРЕДСТВА ИЗМЕРЕНИЙ

МЕТРОЛОГИЧЕСКИМ ТРЕБРОВАНИЯМ

-

10.1 Определение метрологических характеристик проводят для каждого узла учета и дозирования.

-

10.2 Поверку производить весовым методом с применением весов по ГОСТ OIML R 76-1 -2011 класса точности II (Высокий) (для комплексов с пределами допускаемой относительной погрешности измерений при дозировании отпускаемой жидкости в единицах массы ±0,10; ±0,15; ±0,20; ±0,25, в единицах объема ±0,15; ±0,20; ±0,25) или класса точности III (Средний) (для комплексов с пределами допускаемой относительной погрешности измерений при дозировании отпускаемой жидкости в единицах массы и в единицах объема ±0,50; ±0,75; ±1,00) с НПВ, соответствующему 1,2 минимальной дозы выдачи Комплекса.

-

10.3 Для комплексов с Ду от 40 до 200 мм с пределами допускаемой относительной погрешности измерений ± 0,15 % и более, проверку допускается производить с применением вторичного эталон согласно ГПС (часть 2), утвержденной приказом Госстандарта от 07.02.2018 № 256 (установки поверочной средств измерений объема и массы УПМ. номинальная вместимость мерника установки при 20 °C 2000 дм3, пределы допускаемой относительной погрешности измерений массы ±0,04 %, пределы допускаемой относительной погрешности измерений объема ±0,05 % (далее - УПМ 2000)).

-

10.4 Для модификаций Комплекса с эталонным расходомером проверку допускается производить методом непосредственного сличения результатов измерения эталонного и рабочих расходомеров. Пределы допускаемой относительной погрешности измерений эталонного расходомера должны быть не менее 1/3 пределов допускаемой относительной погрешности измерений Комплексов.

-

10.5 Проверку метрологических характеристик Комплекса при измерении температуры и давления проводят поэлементным методом.

-

10.6 При наличии действующих результатов поверки на применяемые расходомеры (счетчики жидкости) допускается проверку метрологических характеристик проводить поэлементным методом.

-

10.8.1 Произвести подготовку комплекса к работе в соответствии с п. 2.3 Руководства по эксплуатации.

-

10.8.2 Установить контрольную емкость на весы. Произвести ее взвешивание и перевести весы в режим взвешивания «Нетто» с весом тары, соответствующей весу контрольной емкости.

-

10.8.3 Произвести измерение при дозировании отпускаемой жидкости в единицах массы, для чего:

-

- С пульта управления набрать дозу выдаваемой жидкости, соответствующей 1,2 от минимальной дозы выдачи Комплекса.

-

- Произвести налив заданной дозы жидкости в контрольную емкость.

-

- Измерить массу налитой жидкости на весах.

-

- Зафиксировать измеренное значение массы жидкости по показаниям Комплекса (на мнемосхеме или щите управления).

-

10.8.4 Вычислить действительное значение массы жидкости по формуле:

Л/ад = Мй(1 + ^^), (1)

Р жиОкости

где:

Ми - измеренное значение массы жидкости, кг.

рвоздуха- ПЛОТНОСТЬ ВОЗДуха, КГ/мЛ

Ржидкости - ПЛОТНОСТЬ ЖИДКОСТИ, КГ/м\

Значение плотности воздуха, в зависимости от температуры окружающей среды, приведена в таблице 4.

Таблица 4 - Плотность воздуха

|

Температура окружающей среды, °C |

Плотность воздуха, кг/м3 |

|

10 |

1,2466 |

|

15 |

1,2250 |

|

20 |

1,2041 |

|

25 |

1,1839 |

|

30 |

1,1644 |

Значение плотности жидкости определяют по Р 50.2.076-2010 в зависимости от измеренного значения температуры (кг/м3) или измеряют на отобранной до проведения измерений пробе жидкости с помощью плотномера.

-

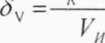

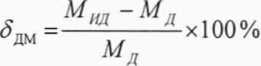

10.8.5 Вычислить относительную погрешность дозирования по формуле:

М ид ^д

Мд

xlOO%,

(2)

где:

Мид - действительное значение массы жидкости, кг.

Мд - заданное значение массы жидкости, кг.

-

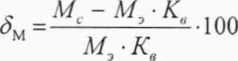

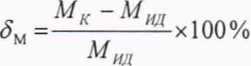

10.8.6 Вычислить относительную погрешность измерений при дозировании отпускаемой жидкости в единицах массы по формуле: где:

х100%,

(3)

Мк- значение массы жидкости по показаниям комплекса, кг.

Результаты проверки считать удовлетворительным, если значение относительной погрешности измерений при дозировании отпускаемой жидкости в единицах массы находится в пределах, указанных в паспорте комплекса, и значение относительной погрешности дозирования находится в пределах ±0,20 %.

10.9 Поверку весовым методом при отпуске в единицах объема производить в следующем порядке:-

10.9.1 Произвести подготовку комплекса к работе в соответствии с п. 2.3 Руководства по эксплуатации.

-

10.9.2 Установить контрольную емкость на весы. Произвести ее взвешивание и перевести весы в режим взвешивания «Нетто» с весом тары, соответствующей весу контрольной емкости.

-

10.9.3 Произвести измерение при дозировании отпускаемой жидкости в единицах объема, для чего:

-

- С пульта управления набрать дозу выдаваемой жидкости, соответствующей 1,2 от минимальной дозы выдачи Комплекса.

-

- Произвести налив заданной дозы жидкости в контрольную емкость.

-

- Измерить массу налитой жидкости и ее температуру.

-

- Зафиксировать измеренное значение объема жидкости по показаниям Комплекса (на мнемосхеме и щите управления).

-

10.9.4 Вычислить действительное значение массы жидкости в соответствии с формулой (1).

-

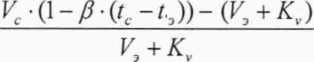

10.9.5 Вычислить объем налитой жидкости по формуле:

Уи-Мид/р, (4)

где:

Мид - действительное значение массы жидкости (кг),

р - значение плотности жидкости по Р 50.2.076-2010 в зависимости от измеренного значения температуры (кг/м3) или измеренное с помощью плотномера.

-

10.9.6 Вычислить относительную погрешность дозирования по формуле:

Лх100%, (5)

где:

Уд - заданное значение объема жидкости, м'.

-

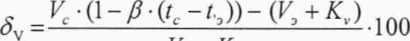

10.9.7 Вычислить относительную погрешность измерений при дозировании отпускаемой жидкости в единицах объема по формуле:

X

(6)

где:

Vk - значение объема жидкости по показаниям комплекса, м3.

Результаты проверки считать удовлетворительным, если значение относительной погрешности измерений при дозировании отпускаемой жидкости в единицах объема находится в пределах, указанных в паспорте комплекса, и значение относительной погрешности дозирования находится в пределах ±0,25 %.

10.11 Поверку Комплексов с применением УПМ 2000 производить в следующем порядке:-

10.11.1 Подготовить УПМ 2000 к работе в соответствии с его эксплуатационной документацией и произвести однократное наполнение и слив жидкости.

-

10.11.2 Проведение измерений выполняют в следующей последовательности:

-

- обнуляют значение массы на цифровом табло весоизмерительного устройства УПМ-2000 (показание должно быть «000,0»);

-

- на АРМ оператора задают дозу рабочей жидкости 2000 дм3, равную номинальной вместимости мерника УПМ 2000;

-

- включают подачу рабочей жидкости в УПМ 2000, выдача рабочей жидкости в УПМ 2000 прекращается автоматически;

-

- дожидаются слива рабочей жидкости из устройства налива и наливной трубы, после чего отсоединяют наливной стояк от УПМ 2000;

-

- фиксируют результаты измерений:

а) температуры рабочей жидкости (t3, °C) в УПМ 2000 по термометру, установленному в УПМ 2000;

б) массы (М3, кг) и объема (Уэ, дм3) по показаниям УПМ 2000;

в) массы (Мс, кг), объема (Vc, дм3), плотности (рс, кг/м3) и температуры (tc, °C), а также плотности (р15С, кг/м3) приведенной к стандартным условиям (температура 15 °C и избыточное давление 0 Па) по показаниям АРМ оператора.

-

- для измерения плотности производят отбор точечной пробы рабочей жидкости при помощи переносного пробоотборника с уровня, расположенного на высоте 1:3 от днища мерника;

-

- сливают рабочую жидкость из УПМ 2000.

-

10.11.3 Относительную погрешность измерений при дозировании отпускаемой жидкости в единицах массы вычисляют по формуле:

(Ю)

где:

Кв - коэффициент, учитывающий поправку при взвешивании на воздухе и принимаемый для УПМ 2000 равным 1,001.

-

10.11.4 Относительную погрешность измерений при дозировании отпускаемой жидкости в единицах объема вычисляют по формуле: где:

(И)

Kv- коэффициент, учитывающий изменение объема и определяемый по формуле

Kv = Уэ - 3 аЛ1 ■ (t3 - 20) (12)

где:

<хм - коэффициент линейного расширения материала стенок мерника, 0,000012 1/°С);

Р - коэффициент объемного расширения базового нефтепродукта, 1/°С, определяемый поР 50.2.076-2010.

-

10.11.5 Вычислить относительную погрешность дозирования массы по формуле (2) и объема по формуле (5).

Результаты проверки считать удовлетворительным, если значения относительной погрешности измерений при дозировании отпускаемой жидкости в единицах массы и/или объема находится в пределах, указанных в паспорте комплекса, и значение относительной погрешности дозирования находится в пределах ±0,25 % при дозировании отпускаемой жидкости в единицах объема и/или ±0,25 % при дозировании отпускаемой жидкости в единицах массы.

10.12 Поверку Комплексов методом непосредственного сличения с применением эталонного расходомера производить в следующем порядке:-

10.12.1 Произвести монтаж эталонного расходомера на узел учета и дозирования в соответствии с эксплуатационной документацией.

-

10.12.2 Произвести измерение при дозировании отпускаемой жидкости в единицах массы, для чего:

-

- С пульта управления набрать дозу выдаваемой жидкости, соответствующей 1,2 от минимальной дозы выдачи Комплекса.

-

- Произвести налив заданной дозы жидкости.

-

- Зафиксировать измеренное значение массы жидкости по показаниям эталонного расходомера.

-

- Зафиксировать измеренное значение массы жидкости по показаниям Комплекса (на мнемосхеме или щите управления).

-

10.12.3 Вычислить относительную погрешность дозирования по формуле:

(13)

где:

Мид-значение массы жидкости по показаниям эталонного расходомера, кг.

Мд - заданное значение массы жидкости, кг.

-

10.12.4 Вычислить относительную погрешность измерений при дозировании отпускаемой жидкости в единицах массы по формуле:

(14)

где:

Мк- значение массы жидкости по показаниям комплекса, кг.

Результаты проверки считать удовлетворительным, если значение относительной погрешности измерений при дозировании отпускаемой жидкости в единицах массы находится в пределах, указанных в паспорте комплекса, и значение относительной погрешности дозирования находится в пределах ±0,20 %.

10.13 Проверка метрологических характеристик Комплекса при измерении температуры и давления.-

10.13.1 Проверку метрологических характеристик Комплекса при измерении температуры и давления датчиками с аналоговым выходным сигналом проводят поэлементным способом в следующем порядке:

-

- Проверяют наличие действующих результатов поверки на датчики температуры и давления с аналоговым выходным сигналом, входящие в состав Комплексов и поверяемые отдельно.

-

- Проверяют наличие действующих результатов поверки на программируемые логические контроллеры и модули ввода/вывода, осуществляющих преобразование аналоговых сигналов. Поверка должна быть проведена в соответствии с методиками, приведенными в таблице 5.

Таблица 5 - Методики поверки на программируемые логические контроллеры и модули ввода/вывода, осуществляющих преобразование аналоговых сигналов датчиков температуры и давления.

|

Наименование |

Документ на методику поверки |

|

Преобразователи серии ЕТ (регистрационный № 39489-11) |

МП 4200-056-28829549-2007 «Преобразователи серии ЕТ. Методика поверки», утверждённый ФГУ «Томский ЦСМ» 09.2010г. |

|

Модули аналогового ввода МВ110 (регистрационный № 51291-12) |

МП КУВФ.421459.002 «Модули аналогового ввода измерительные МВ 110. Методика поверки», утверждённый ФГУП «ВНИИМС» 20.06.2012г. |

|

Преобразователи измерительные серии Inline (регистрационный № 58642-14) |

МП 58642-14 «Преобразователи измерительные серии Inline. Методика поверки», утверждённый ФГУП «ВНИИМС» 07.2014г. |

|

Устройства распределенного ввода-вывода SIMATIC ЕТ 200SP (регистрационный № 60344-15) |

МП 60344-15 «Устройства распределенного ввода-вывода SIMATIC ЕТ 200SP. Методика поверки», утверждённый ФГУП «ВНИИМС» 09.2014г. |

|

Устройства распределенного ввода-вывода SIMATIC ЕТ200 (регистрационный № 66213-16) |

МИ 2539-99 «ГСИ. Измерительные каналы контроллеров, измерительно-вычислительных, управляющих программно-технических комплексов. Методика поверки», утвержденный ФГУП «ВНИИМС» 16.06.1999г. |

|

Модули измерительные контроллеров программируемых SIMATIC S7-1500 (регистрационный № 60314-15) |

МИ 2539-99 «ГСИ. Измерительные каналы контроллеров, измерительно-вычислительных, управляющих программно-технических комплексов. Методика поверки», утвержденный ФГУП «ВНИИМС» 16.06.1999г. |

|

Контроллеры программируемые SIMATIC S7-1200 (регистрационный № 63339-16) |

МИ 2539-99 «ГСИ. Измерительные каналы контроллеров, измерительно-вычислительных, управляющих программно-технических комплексов. Методика поверки», утвержденный ФГУП «ВНИИМС» 16.06.1999г. |

|

Контроллеры программируемые SIMATIC S7-400 (регистрационный №66697-17) |

МИ 2539-99 «ГСИ. Измерительные каналы контроллеров, измерительно-вычислительных, управляющих программно-технических комплексов. Методика поверки», утвержденный ФГУП «ВНИИМС» 16.06.1999г. |

|

Контроллеры программируемые SIMATIC S7-300 (регистрационный № 15772-11) |

МИ 2539-99 «ГСИ. Измерительные каналы контроллеров, измерительно-вычислительных, управляющих программно-технических комплексов. Методика поверки», утвержденный ФГУП «ВНИИМС» 16.06.1999г. |

|

Контроллеры логические программируемые ПЛК63 (регистрационный № 45302-10) |

КУВФ.421445.009МП «Контроллеры логические программируемые ПЛК. Методика поверки», утверждённый ФГУП «ВНИИМС» 07.2010г. |

|

Наименование |

Документ на методику поверки |

|

Контроллеры логические программируемые ПЛК73 (регистрационный № 48600-11) |

КУВФ.421445.017МП «Контроллеры логические программируемые ПЛК73. Методика поверки», утверждённый ФГУП «ВНИИМС» 12.10.2011г. |

|

Контроллеры логические программируемые ОВЕН ПЛК150 и ОВЕН ПЛК154 (регистрационный № 36612-13) |

КУВФ.421445.017МП «Контроллеры логические программируемые ОВЕН ПЛК150 и ОВЕН ПЛК154. Методика поверки», утверждённый ФГУП «ВНИИМС» 23.11.2012г. |

|

Контроллеры логические программируемые ПЛК160 (регистрационный № 48599-11) |

КУВФ.421445.016МП «Контроллеры логические программируемые ПЛК160. Методика поверки», утверждённый ФГУП «ВНИИМС» 12.10.2011г. |

-

- Метрологические характеристики указанных СИ принимают равными значениям, приведенным в описании типа и эксплуатационной документации при наличии на них действующих результатов поверки.

-

- Значения погрешности измерения температуры жидкости определяют по формуле:

А, = ± 1,1 • ^^пип + А/с (15)

где:

Апип - пределы допускаемой абсолютной погрешности измерений температуры датчиком, °C;

Лк - пределы допускаемой абсолютной погрешности при преобразовании входного аналогового сигнала от датчика программируемыми логическими контроллерами и модулями ввода/вывода. °C.

-

- Значения погрешности измерения давления жидкости определяют по формуле:

Зр = ±1,1 <5# (16)

где:

5дд - пределы допускаемой приведенной к диапазону измерений погрешности измерений давления датчиком, %;

6к - пределы допускаемой приведенной к диапазону измерений погрешности при преобразовании входного аналогового сигнала от датчика программируемыми логическими контроллерами и модулями ввода/вывода, %.

-

10.13.2 Проверку метрологических характеристик Комплекса при измерении температуры и давления датчиками с цифровым выходным сигналом проводят поэлементным способом в следующем порядке:

-

- Проверяют наличие действующих результатов поверки на датчики температуры и давления с цифровым выходным сигналом, входящие в состав Комплексов и поверяемые отдельно.

-

- Метрологические характеристики Комплекса при измерении температуры и давления датчиками с цифровым выходным сигналом принимают равными значениям, приведенным в описании типа и эксплуатационной документации датчиков температуры и давления с цифровым выходным сигналом при наличии на них действующих результатов поверки.

Результаты проверки считать удовлетворительным, если значение погрешностей измерений температуры и давления находится в пределах, указанных в паспорте Комплекса.

10.14 Проверка метрологических характеристик Комплекса при измерении плотности.-

10.14.1 Проверка метрологических характеристик комплексным методом производится в следующем порядке:

-

- Проверяют соответствие диапазонов измерений плотности расходомера массового, указанного е его технической документации, и указанного в паспорте Комплекса.

-

- Производят демонтаж расходомера и устанавливают заглушку на один из фланцев.

-

- Заполняют расходомер жидкостью.

-

- Производят измерение плотности жидкости внутри расходомера плотномером и фиксируют измеренное значение плотности по показаниям комплекса.

-

- Вычисляют абсолютную погрешность измерений плотности по формуле:

Др=Дк-Дп (17)

где:

Дк - измеренное значение плотности по показаниям комплекса, кг/м3;

Дп - измеренное значение плотности по показаниям плотномера, кг/м?.

Результаты проверки считать удовлетворительным, если значение погрешностей измерений плотности находится в пределах, указанных в паспорте Комплекса, диапазоны измерений плотности расходомера массового и указанного в паспорте Комплекса совпадают.

-

10.14.2 Проверка метрологических характеристик поэлементным способом производится в соответствии с п. 010.15

-

10.15.1 Проверку метрологических характеристик Комплекса при измерении температуры и давления проводят в соответствии с п. 10.13.

-

10.15.2 Проверку относительной погрешности измерений при дозировании отпускаемой жидкости, относительной погрешности дозирования и абсолютной погрешности измерений плотности Комплекса при аналоговых выходных сигналах проводят поэлементным способом в следующем порядке:

-

- Проверяют наличие действующих результатов поверки на расходомеры массовые (счетчики жидкости) с аналоговым выходным сигналом, входящие в состав Комплексов. Поверка должна быть проведена в соответствии с методиками, приведенными в таблице 6.

-

- Проверяют наличие действующих результатов поверки на программируемые логические контроллеры и модули ввода/вывода, осуществляющих преобразование аналоговых сигналов. Поверка должна быть проведена в соответствии с методиками, приведенными в таблице 5.

Таблица 6 - Расходомеры массовые (счетчики жидкости) и методики их поверки

|

Наименование СИ |

Нормативные документы |

|

Расходомеры массовые Promass (регистрационный № 15201-11) |

МП 15201-11 «ГСП. Расходомеры массовые PROMASS. Методика поверки с изменением №2», утвержденный ФГУП «ВНИИМС» 12.01.2017г. |

|

Расходомеры массовые Promass X (регистрационный № 50365-12) |

МП 50365-12 «ГСИ. Расходомеры массовые Promass X. Методика поверки с изменением №1», утвержденный ФГУП «ВНИИМС» 16.08.2017г. |

|

Расходомеры массовые Promass 100, Promass 200 (регистрационный №57484-14) |

МП 57484-14 «ГСИ. Расходомеры массовые Promass 100, Promass 200. Методика поверки с изменением №1», утвержденный ФГУП «ВНИИМС» 30.06.2017г. |

|

Расходомеры массовые Promass (модификации Promass 300. |

МП 208-020-2017 «ГСИ. Расходомеры массовые (модификации Promass 300, Promass 500). |

|

Наименование СИ |

Нормативные документы |

|

Promass 500) (регистрационный №68358-17) |

Методика поверки», утвержденный ФГУП «ВНИИМС» 07.07.2017г. |

|

Расходомеры вихревые Prowirl 200 (регистрационный № 58533-14) |

МП 58533-14 «ГСИ. Расходомеры вихревые Prowirl 200. Методика поверки с изменением №1», утвержденный ФГУП «ВНИИМС» 30.06.2017г. |

|

Расходомеры электромагнитные Promag (модификации Promag 300, Promag 500) (регистрационный №67922-17) |

МП 208-019-2017 «ГСИ. Расходомеры электромагнитные Promag (модификации Promag 300, Promag 500). Методика поверки», утвержденный ФГУП «ВНИИМС» 02.05.2017г. |

|

Счетчики-расходомеры массовые Micro Motion (регистрационный №45115-16) |

МП 45115-16 «ГСИ. Счетчики-расходомеры массовые Micro Motion. Методика поверки с изменением №1», утвержденный ФГУП «ВНИИМС» 22.12.2016г. |

|

Счетчики-расходомеры массовые кориолисовые ROTAMASS (регистрационный № 27054-14) |

МП 27054-09 «ГСИ. Счетчики-расходомеры массовые кориолисовые ROTAMASS. Методика поверки расходомерной поверочной установки», утвержденный ФГУП «ВНИИМС» 10.04.2009г. |

|

Расходомеры-счетчики массовые OPTIMASS х400 (регистрационный № 53804-13) |

РТ-МП-6022-449-2019 «ГСИ. Расходомеры-счетчики массовые OPTIMASS х400 Методика поверки», утвержденному ФБУ «Ростест-Москва» 03.06.2019г. |

|

Расходомеры-счетчики ультразвуковые OPTISONIC 3400 (регистрационный №57762-14) |

РТ-МП-6022-449-2019 «ГСИ. Расходомеры-счетчики массовые OPTIMASS х400. Методика поверки», утвержденному ФБУ «Ростест-Москва» 03.06.2019г. |

|

Расходомеры-счетчики вихревые OPTISWIRL 4200 (регистрационный №74011-19) |

РТ-МП-5494-449-2018 «ГСИ. Расходомеры-счетчики вихревые OPTISWIRL 4200. Методика поверки», утвержденному ФБУ «Ростест-Москва» 15.11.2018г. |

|

Счетчики жидкости СЖ (регистрационный № 59916-15) |

802.00.00.00 МП «ГСИ. Счетчики жидкости СЖ. Методика поверки с изменением №1». утвержденному ЗАО КИП «МЦЭ» 16.07.2019г. |

|

Счетчики ультразвуковые Altosonic VR (мод. Altosonic VMR) (регистрационный № 27615-09) |

МП 27615-09 «Счетчики ультразвуковые Altosonic VR (мод. Altosonic VMR). Методика поверки», утвержденный ФГУП «ВНИИМС» 06.11.2009г. |

|

Счетчики ультразвуковые Altosonic V (мод. Altosonic VM) (регистрационный № 18656-04) |

МП 18656-04 «Счетчики ультразвуковые Altosonic VR (мод. Altosonic VM). Методика поверки», утвержденный ФГУП «ВНИИМС» 11.04.2006г. |

|

Счетчики-расходомеры массовые ЭЛМЕТРО-Фломак (регистрационный №47266-16) |

3124.0000.00-01 МП «Счетчики-расходомеры массовые ЭЛМЕТРО-Фломак. Методика поверки», утвержденный ФГУП «ВНИИМС» 28.06.2016г. |

|

Счетчики жидкости массовые МАСК (регистрационный № 12182-09) |

МП 4213-002-52424436-09 «ГСИ. Счетчики жидкости массовые МАСК. Методика поверки», утвержденный ФГУП «ВНИИМС» 10.2009г. |

|

Счетчики-расходомеры массовые МИР (регистрационный № 68584-17) |

МП 0580-1-2017 «Инструкция. ГСИ. Счетчики-расходомеры массовые МИР. Методика поверки», |

|

Наименование СИ |

Нормативные документы |

|

утвержденный ФГУП «ВНИИР» 15.03.2017г. | |

|

Счетчики-расходомеры массовые ЭМИС-МАСС 260 (регистрационный №42953-15) |

ЭМ-260.000.000.000.01 МП «Инструкция. Счетчики-расходомеры массовые «ЭМИС-МАСС 260». Методика поверки с изменение,м № 2», утвержденный ЗАО КИП «МЦЭ» 30.05.2019г. |

|

Расходомеры-счетчики массовые SITRANS F С (регистрационный №52346-12) |

МП 52346-12 «ГСИ. Расходомеры-счетчики массовые SITRANS F С. Методика поверки», утвержденный ФГУП «ВНИИМС» 10.12.2012г. |

- Метрологические характеристики указанных СИ принимают равными значениям, приведенным в описании типа и эксплуатационной документации при наличии на них действующих результатов поверки.

-

- Значения погрешности измерения плотности жидкости определяют по формуле:

А/ = ±1’1 ’ V^/7W/7 +

где:

Апип - пределы допускаемой абсолютной погрешности измерений плотности расходомером массовым, кг/м3;

Лк - пределы допускаемой абсолютной погрешности при преобразовании входного аналогового сигнала от расходомера программируемыми логическими контроллерами и модулями ввода/вывода, кг/м3.

-

- Значения погрешности измерений при дозировании отпускаемой жидкости определяют по формуле:

Sp = +1,1 у/бр + (19)

где:

5р - пределы допускаемой относительной погрешности измерений массы (объема) расходомером массовым (счетчиком жидкости), %;

5к-пределы допускаемой относительной погрешности при преобразовании входного аналогового сигнала от расходомера (счетчика) программируемыми логическими контроллерами и модулями ввода/вывода, %.

Результаты проверки считать удовлетворительным, если значение погрешностей измерений плотности и измерений при дозировании находится в пределах, указанных в паспорте Комплекса.

11 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

-

11.1 Результаты поверки оформляют протоколом произвольной формы.

-

11.2 Положительные результаты поверки Комплексов оформляют в соответствии с приказом Минпромторга РФ № 2510 от 31 июля 2020 г.

-

11.3 В случае поверки отдельных автономных блоков из состава Комплекса (стояков налива) Федеральный информационный фонд по обеспечению единства измерений передаются признак поверки в сокращенном объеме и характеристика объема поверки, содержащее идентификационные данные стояков налива, прошедших поверку.

-

11.4 Знак поверки наносится на свидетельство о поверке и на пломбы в соответствии со схемой пломбировки комплекса, указанной в описании типа.

-

11.5 Результаты поверки считают отрицательными, если при проведении поверки установлено несоответствие хотя бы по одному из пунктов настоящей методики.

-

11.6 Отрицательные результаты поверки оформляют в соответствии с приказом Минпромторга РФ № 2510 от 31 июля 2020 г.

Mn-252-RA.RU.310556-2020

17