Методика поверки «Государственная система обеспечения единства измерений Система измерения термодеформаций поверхностей PuisESPI System» (МП-311 -RA.RU.310556-2020 )

Заместитель директора Западно-Сибирского филиала

ФГ «ВНИИФТРИ»

В. Ю. Кондаков

2020 г.

Государственная система обеспечения единства измерений

Система измерения термодеформаций поверхностен PuisESPI System МЕТОДИКА ПОВЕРКИ

МП-311 -RA.RU.310556-2020 г. Новосибирск 2020 г.

СОДЕРЖАНИЕ

-

1.1 Настоящая методика поверки устанавливает методы и средства первичной и периодической поверок средства измерений «Система измерения термодеформаций поверхностей PulsESPI System» (далее - Система).

Интервал между поверками — 1 год.

2 НОРМАТИВНЫЕ ССЫЛКИВ настоящей методике использованы ссылки на следующие нормативные документы:

ГОСТ 12.1.019-2017 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.3.002-2014 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.019-80 Система стандартов безопасности труда. Испытания и измерения электрические. Общие требования безопасности

ГОСТ 31581-2012 Лазерная безопасность. Общие требования безопасности при разработке и эксплуатации лазерных изделий

Государственная поверочная схема для средств измерений длины в диапазоне от 1 • 10'9 до 100 м и длин волн в диапазоне от 0,2 до 50 мкм (Приказ Госстандарта от 29 декабря 2018 г. N2840)

Порядок проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке (Приказ Минпромторга России от 02 июля 2015 года N 1815)

Правила по охране труда при эксплуатации электроустановок (приказ Минтруда России от 24 июля 2013 года N 328н)

3 ОПЕРАЦИИ ПОВЕРКИ-

3.1 При проведении первичной (в том числе после ремонта) и периодических поверок выполнять операции, указанные в таблице 1.

Таблица 1 — Операции первичной и периодических поверок

|

№ п/п |

Наименование операции |

Номер раздела (пункта) методики поверки |

Обязательность проведения операций | |

|

при выпуске из производства и ремонта |

при эксплуатации и хранении | |||

|

1 |

Внешний осмотр |

9.1 |

Да |

Да |

|

2 |

Опробование и идентификация программного обеспечения (ПО) |

9.2 |

Да |

Да |

|

3 |

Определение (контроль) метрологических характеристик |

9.3 |

Да |

Да |

-

3.2 Проведение поверки отдельных измерительных каналов и (или) отдельных автономных блоков из состава средства измерений для меньшего числа измеряемых величин или на меньшем числе поддиапазонов измерений для данных средств измерений не предусматривается.

-

3.3 Поверка Системы прекращается в случае получения отрицательного результата при проведении хотя бы одной из операций, а Систему признают не прошедшей поверку.

-

4.1 Рекомендуемые средства поверки указанны в таблице 2.

Таблица 2 — Рекомендуемые средства поверки

|

Номер пункта методики поверки |

Наименование и тип (условное обозначение) основного или вспомогательного средства поверки; обозначение нормативного документа, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

|

Основные средства поверки | |

|

9.3.1 —9.3.2 |

Система лазерная измерительная XL-80, диапазон измерения линейных перемещений от 0 до 80 м, ПГ±(0,5 Ь) мкм, где L - длина в м (per. № 35362-13) |

|

9.3.2.1, 9.3.2.10, 9.3.2.12 |

Лента измерительная эталонная 3-го разряда, предел измерений 10 м, ПГ±(10+10Ь) мкм, где L - длина в м (per. № 36469-07) |

|

Вспомогательные средства поверки | |

|

7 |

Термогигрометр ИВА-6Б2, диапазон измерений температуры (О...+6О)°С, ПГ измерений температуры ±0,3°С, диапазон измерений относительной влажности (0...98)%, ПГ измерений относительной влажности ±2% (per. № 46434-11) |

|

7 |

Барометр рабочий сетевой БРС-1М-2, диапазон измерения абс. давления (60...110)кПа, ПГ измерения абс. давления ±20 Па (per. № 16006-97) |

|

Дополнительное оборудование | |

|

8.5 |

Оборудование для калибровки и юстировки (КПБМ.1190.01.04) |

|

8.5 |

Экран (КПБМ.1190.01.04.001) |

-

4.1 Допускается применение других средств поверки, обеспечивающих определение метрологических характеристик с требуемой точностью.

-

4.2 Применяемые средства поверки должны быть поверены и аттестованы в установленном порядке и иметь действующие свидетельства о поверке.

-

5.1 К проведению поверки допускают лиц, имеющих квалификацию инженера, опыт работы с электронными приборами не менее одного года, аттестованных в качестве поверителей в установленном порядке и аттестованных в соответствии с Правилами по охране труда при эксплуатации электроустановок не ниже III группы по технике безопасности на право проведения работ с электрооборудованием до 1000 В.

-

5.2 Лица, допущенные к проведению поверки, должны тщательно изучить весь комплект эксплуатационной документации (ЭД) на поверяемые средства измерений, ЭД на средства поверки и настоящую методику поверки.

-

6.1 При подготовке и проведении поверки соблюдать правила техники безопасности в соответствии с ЭД на поверяемые средства измерений и ЭД на средства поверки, а также требования ГОСТ 12.1.019, ГОСТ 12.3.002, ГОСТ 12.3.019 и меры предосторожности от воздействия лазерного излучения в соответствии с ГОСТ 31581.

-

6.2 Любые подключения приборов и оборудования проводить только при отключенном напряжении питания.

-

7.1 Поверку проводить при следующих значениях основных влияющих факторов: -температура окружающего воздуха, °C...................................................................от 19 до 21

-

- верхнее значение относительной влажности при 20 °C без конденсации влаги, %, ........58

-

- атмосферное давление, кПа.................................................................................от 94,5 до 107

-

- скорость изменения температуры окружающего воздуха, °С/час, не более.....................0,5

-

8.1 Проверить наличие и состояние средств поверки в соответствии с ЭД. Проверить наличие свидетельств о поверке и клейм применяемых средств поверки. Проверить срок очередной поверки применяемых средств поверки.

-

8.2 Выдержать Систему и средства поверки в рабочем помещении при климатических условиях 7.1 не менее 24 ч.

-

8.3 Подготовить средства поверки к работе в соответствии с ЭД.

-

8.4 Подготовить Систему к работе в соответствии с ЭД.

-

8.5 Собрать оптическую схему контроля измерений (приложение А).

-

8.6 Включение, выключение, подготовку к работе, управление работой и запуск ПО Системы выполнять строго в соответствии ЭД (ESPI.1190.01.00РЭ «Система измерения термодеформаций поверхностей PulsESPI System. Руководство по эксплуатации»).

-

8.7 Электропитание оборудования осуществлять от однофазной сети переменного тока напряжением (200±22) В, частотой (50±1) Гц, оборудованной защитным заземлением.

-

9 ПРОВЕДЕНИЕ ПОВЕРКИ

-

9.1.1 Проверить комплектность и маркировку Системы на соответствие ЭД.

-

9.1.2 Проверить поверхности деталей и узлов оборудования на отсутствие коррозии, вмятин, загрязнений и царапин оптических поверхностей и других дефектов, влияющих на функционирование оборудования и метрологических характеристик Системы.

-

9.1.3 Проверить кабельные соединения на отсутствие повреждений изоляционных покрытий и надежность их крепления в местах соединений.

-

9.1.4 Результаты осмотра внести в протокол (рекомендуемая форма записи результатов приведена в приложении Б) и считать положительными, если все выполненные проверки соответствуют требованиям ЭД.

-

9.1.5 Некомплектная или имеющая неисправности Система к дальнейшей поверке не допускается.

-

9.2.1 Проверить общую работоспособность Системы на соответствие ЭД.

-

9.2.1.1 Выполнить включение оборудования Системы.

-

-

9.2.2 На рабочем месте оператора запустить ПО Системы (запускаемые файлы «HLSR8a.exe» и «FRAMESplus 6.01 AutoExport.exe»).

В процессе запуска и работы ПО Системы выполняется постоянная самодиагностика, при этом контролируются:

-

- наличие питания отдельных узлов и подсистем;

-

- наличие связи со всеми устройствами;

-

- исправность коммуникационного оборудования.

В случае выявления каких-либо неисправностей, сбоев или несоответствий режимов работы в ПО выводятся соответствующие коды ошибок и их описание.

-

9.2.2.1 В программе «FRAMESplus» выбрать режим измерений (меню «Measurement», команда «Measure»).

После открытия диалогового окна «Measure» (Измерить), программа будет ожидать сигнала от блока синхронизации для выполнения захвата изображения. Когда сигнал получен, выполнится захват изображения. В зависимости от того, в каком режиме выполняются измерения, будет захвачено либо одно, либо два изображения.

-

9.2.2.2 Выполнить генерацию двух импульсов лазера Системы и зарегистрировать пару кадров.

В рабочей области диалогового окна «Measure» должна быть отображена разность двух последовательно полученных изображений в виде интерференционной картины, соответствующей величине деформации объекта.

-

9.2.2.3 Нажать кнопку «ОК» диалогового окна «Measure».

-

9.2.2.4 В меню «Analysis» выбрать команду «Filter».

В диалоговом окне «Filter» (Фильтр) в поле «Strength» (Интенсивность) указать радиус фильтра (рекомендуемые значения от 30 до 80 %) и нажать кнопку применения фильтра («Execute»). В рабочей области диалогового окна «Filter» отобразится обработанное изображение. Параметры фильтра могут изменяться необходимое число раз до получения желаемой интенсивности изображения. После получения желаемой интенсивности изображения нажать кнопку «ОК» диалогового окна «Filter».

При корректно выполненной настройке будет получено изображение интерференционной картины, аналогичное представленному на рисунке 1 — интерференционные полосы по всему полю контрастны, нет зашумленных областей, отсутствует перекрытие полос (форма и частота полос могут быть отличными от приведенных на рисунке).

Рисунок 1 - Пример изображения, полученного при правильной настройке

-

9.2.3 Провести идентификацию ПО Системы. Идентификацию выполнять методом сравнения фактических идентификационных данных программы «FRAMESplus» (меню «Help», команда «About FRAMES plus») с данными указанными в таблице 3.

Таблица 3

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

FRAMESplus |

|

Номер версии (идентификационный номер) ПО |

6.01.0524.1000 |

|

Цифровой идентификатор ПО (контрольная сумма исполняемого кода) |

316fd3e90ec6a95 848edbb79d0645b06 |

|

Алгоритм вычисления цифрового идентификатора |

MD5 |

Примечание: Проверка контрольной суммы исполняемого кода выполняется с помощью программы для расчёта значения хэш-функции MD5 (REC1321). Например, md5deep.exe (http://md5deep.sourceforge.net).

-

9.2.4 Результаты опробования считать положительными, если всё оборудование Системы работает в соответствии с ЭД, а идентификационные данные ПО соответствуют данным, указанным в таблице 3.

-

9.3.1 Определение (контроль) метрологических характеристик выполнять с помощью лазерной измерительной системы XL-80 (далее - эталонный интерферометр).

-

9.3.2 Определение диапазона измерения суммарной деформации и суммарной абсолютной погрешности измерений деформаций

-

9.3.2.1 Подъёмный стол (блок управления лучом) Системы установить на расстоянии 4500 мм от экрана.

-

9.3.2.2 Положение контрольной точки, перемещение (деформация) которой контролируется эталонным интерферометром, определятся местом крепления отражателя (линейного рефлектора) эталонного интерферометра.

-

9.3.2.3 На рабочем месте оператора запустить ПО Системы (запускаемые файлы «HLSR8a.exe» и «FRAMESplus 6.01 AutoExport.exe»).

-

9.3.2.4 В параметрах Системы и на эталонном интерферометре установить текущее положение экрана как нулевое.

-

9.3.2.5 В программе «FRAMESplus» выбрать режим измерений (меню «Measurement», команда «Measure»).

-

9.3.2.6 При помощи актюатора деформировать экран на величину 4 мкм.

-

9.3.2.7 Зарегистрировать кадр в ПО Системы и действительное значение перемещения поверхности экрана по показаниям эталонного интерферометра. Результаты внести в протокол (рекомендуемая форма записи результатов приведена в приложении Б).

-

9.3.2.8 Для определения диапазона измерения суммарной деформации 200 мкм операции 9.3.2.6 и 9.3.2.7 выполнить последовательно 50 раз.

-

9.3.2.9 Запустить программу пакетной обработкой данных «FRAMESplus-Commander» (запускаемый файл «FRAMESplusCommander.exe») и выполнить пакетную обработку файлов фаз, полученных в результате выполнения операций 9.3.2.6 — 9.3.2.8. Результаты обработки внести в протокол (рекомендуемая форма записи результатов приведена в приложении Б).

9.3.2.10 Подъёмный стол (блок управления лучом) Системы установить на расстоя

-

нии 2500 мм от экрана.

-

9.3.2.11 Выполнить операции 9.3.2.2 —9.3.2.9.

-

9.3.2.12 Подъёмный стол (блок управления лучом) Системы установить на расстоянии 6500 мм от экрана.

-

9.3.2.13 Выполнить операции 9.3.2.2 —9.3.2.9.

-

9.3.2.14 По формуле 1 вычислить значения абсолютных погрешностей измерений (JA/).

(1)

где: Xjti — действительное перемещение, мкм;

Хизьп — измеренное перемещение, мкм.

Результаты вычислений внести в протокол (рекомендуемая форма записи результатов приведена в приложении Б).

-

9.3.2.15 Результаты определения диапазона и абсолютной погрешности измерений деформаций считать положительными, если фактическая максимальная абсолютная погрешность измерений Системы на расстояниях 2500 мм, 4500 мм, 6500 мм не превышает ±1 мкм.

-

10.1 Результаты поверки оформляют в соответствии с Порядком проведения поверки средств измерений, утвержденным Приказом Минпромторга России № 1815 от 02 июля 2015 г.

-

10.2 При положительных результатах поверки оформляют свидетельство о поверке установленной формы. Знак поверки наносится на свидетельство о поверке.

-

10.3 При отрицательных результатах поверки оформляют извещение о непригодности установленной формы с указанием причин непригодности, при этом СИ к дальнейшей эксплуатации в сфере государственного регулирования не допускают.

Начальник отдела ФГУП «СНИИМ»

М. Д. Безбородов

Приложение А (обязательное) Оборудование для калибровки и юстировки

Для выполнения работ по настройке Системы, а также для проведений поверки используется специализированное оборудование для калибровки и юстировки, изготовленное КТИ НП СО РАН. В составе технической документации представлены:

-

- КПБМ.1190.01.04СБ «Оборудование для калибровки и юстировки. Сборочный чертеж»,

-

- КПБМ.1190.01.04.001 «Экран»,

-

- КПБМ.1190.01.04/13 «Оборудование для калибровки и юстировки. Схема оптическая принципиальная».

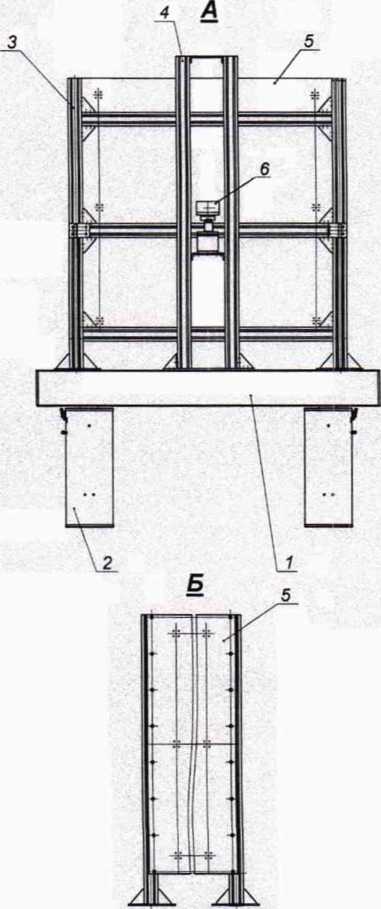

Основными компонентами оборудования для калибровки и юстировки являются испытательный стенд и контрольный объект измерений.

А.1 Испытательный стенд

А. 1.1 Испытательный стенд представляет собой виброизоляционный стол со смонтированными на нем стойками для установки экрана (контрольного объекта измерения) и эталонного интерферометра (включая элементы оптики управления лучом). Общий вид испытательного стенда представлен на рисунке А.1.

1 - оптическая плита, 2 - пневматическая система вибрационной изоляции,

3 - стойка крепления экрана, 4 - стойка эталонного интерферометра, 5 - экран,

6 - эталонный интерферометр, 7 - оптика управления лучом эталонного интерферометра. Рисунок А. 1 - Испытательный стенд

А. 1.2 Подробная схема сборки испытательного стенда приведена в технической документации Системы (КПБМ.1190.01.04СБ «Оборудование для калибровки и юстировки. Сборочный чертеж»).

А.2 Контрольный объект измерения

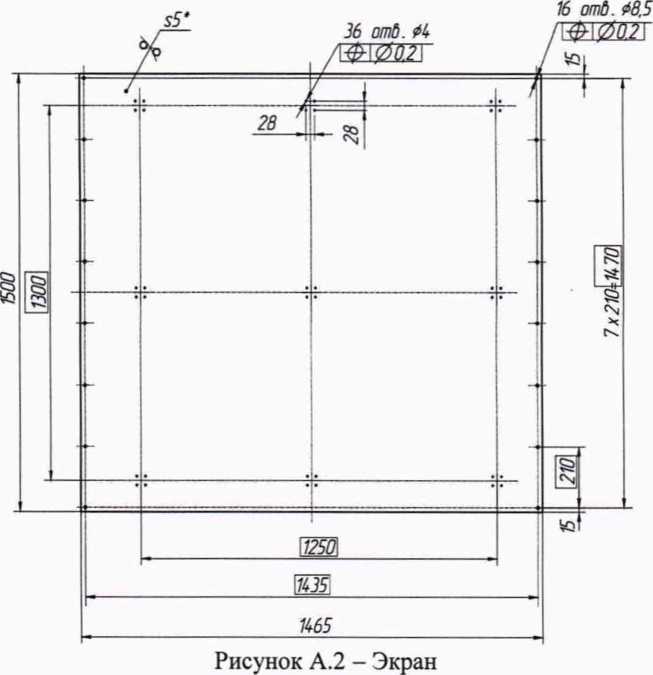

А.2.1 В качестве контрольного объекта измерения применяется экран из состава оборудования для калибровки и юстировки Системы. Общий вид экрана представлен на рисунке А.2.

А.2.2 Экран представляет собой алюминиевый лист размером 1500x1465x5 мм с отверстиями для фиксирования к стойкам испытательного стенда и крепления линейного рефлектора (отражателя) эталонного интерферометра.

А.2.3 Чертеж экрана представлен в технической документации Системы (КПБМ. 1190.01.04.05.001 «Экран»).

А.З Оптическая схема контроля измерений

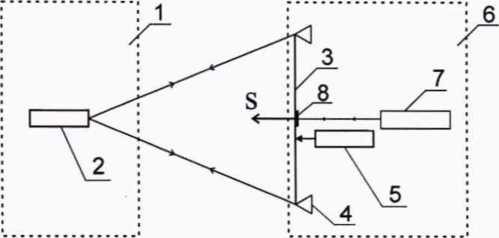

А.3.1 Обобщенная оптическая схема контроля измерений представлена на рисунке А.З.

1 - подъёмный стол (блок управления лучом), 2 - оптические элементы Системы,

3 - контрольный объект измерений (экран), 4 - места крепления экрана,

5 - актюатор, 6 - основание испытательного стенда, 7 - эталонный интерферометр,

8 - отражатель эталонного интерферометра, S - вектор чувствительности Системы

Рисунок А.З - Обобщенная оптическая схема контроля измерений

А.3.2 Эталонный интерферометр устанавливается на специальной стойке испытательного стенда (рисунок А.1) таким образом, чтобы оптическая ось его измерений совпадала с вектором чувствительности Системы. Отражатель (линейный рефлектор) эталонного интерферометра закрепляют в центре экрана (рисунок А.2). В области измерений устанавливается исполнительное устройство (актюатор), с помощью которого будет выполняться деформирующее воздействие на экран.

А.3.3 Подъёмный стол (блок управления лучом) Системы, на котором размещены все оптические элементы Системы — импульсный и юстировочный лазеры, цифровая камера, рассеивающие объективы, зеркала и светоделители, устанавливают на расстоянии от 2500 мм до 6500 мм от экрана.

А.3.4 Принципиальная оптическая схема измерений приведена в технической документации Системы (КПБМ.1190.01.04/13 «Оборудование для калибровки и юстировки. Схема оптическая принципиальная»).

Приложение Б

(рекомендуемое)

ФОРМА ЗАПИСИ РЕЗУЛЬТАТОВ ПОВЕРКИ

Протокол №_______

Наименование, тип, зав № СИ: Система измерения термодеформаций поверхностей PulsESPI System, ESPI.01

Принадлежит: _______________________________________________________________

Вид поверки: _________________________________________________________________

(первичная / периодическая)

Методика поверки: МП-311-RA.RU.310556-2020 «Система измерения термодеформаций поверхностей PulsESPI System. Методика поверки»

Условия проведения поверки:

температура окружающего воздуха, °C_________________________________________

относительная влажность, % ___________________________________________

атмосферное давление, кПа ___________________________________________

Средства поверки: _______________________________________________________________

(наименование, показатели точности, зав. №, сведения о поверке и/или аттестации)

Результаты поверки:

-

1 Внешний осмотр: _______________________________________________________________

(соответствует /не соответствует)

-

2 Опробование: _________________________________________________________________

(соответствует /не соответствует)

Таблица Б.1- Идентификационные данные программного обеспечения

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО | |

|

Номер версии (идентификационный номер) ПО | |

|

Цифровой идентификатор ПО (контрольная сумма исполняемого кода) | |

|

Алгоритм вычисления цифрового идентификатора |

3 Определение (контроль) метрологических характеристик:

Таблица Б.2 - Расстояние между СИ и объектом измерения:мм

|

№ п/п |

Номинальная величина деформации, мкм |

Действительное перемещение, мкм |

Измеренное перемещение, мкм |

Абсолютная погрешность измерения, мкм |

|

1 |

4 | |||

|

2 |

4 | |||

|

3 |

4 | |||

|

• • • |

4 | |||

|

50 |

4 |

Заключение:

(наименование, тип, зав. № СИ, годен/негоден к применению)

Выдано свидетельство о поверке №__________от «____»________20__г.

Поверитель_____________________ _____________________«____»_________20__г.

(ФИО)

(подпись)